Изобретение относится к устройствам для получения ультрадисперсных и субмикронных порошков оксидных материалов методом гидротермальной обработки, в том числе для получения композиционных функциональных материалов для электроники, катализа, водородной энергетики и других областей.

Гидротермальной обработкой (гидротермальным синтезом) называют процесс перекристаллизации, протекающий в условиях относительно высоких температур и давлений в результате переноса вещества с исходного материала (шихты) на затравку (см. Синтез минералов. Том 1 / В.Е. Хаджи, Л.И. Цинобер, Л.М. Штеренлихт и др. М.: Недра, 1987. 487 с, текст на с. 32).

Известно автоклавное устройство (см. US9732400, МПК С22В 3/00, С22В 3/02, С22В 3/08, B01J 19/00, опубл. 15.08.2017), предназначенное для кислотной экстракции при высоком давлении, содержащее цилиндрический основной корпус, разделенный перегородками на множество последовательных секций, в которых расположены перемешивающие устройства.

Поскольку в известном устройстве используются макромасштабные перемешивающие устройства в больших объемах секций с низким качеством микросмешения, обеспечить условия для получения наноразмерных и субмикронных частиц с заданным составом, структурой и размерами не представляется возможным из-за существенной неравномерности распределения температуры и концентрации реагентов по объему каждой секции.

Известно устройство для гидротермального синтеза (см. К. Вугарра, Т. Adschiri, Hydrothermal technology for nanotechnology // Progress in Crystal Growth and Characterization of Materials. 53 (2007) 117-166. doi:10.1016/j.pcrysgrow.2007.04.001), содержащее толстостенный корпус, уплотнительные приборы, запорно-регулирующую арматуру, а также привод с магнитной мешалкой. В этом же устройстве предусмотрена возможность ввода и отвода жидкости при помощи насоса. (К. Вугарра, Т. Adschiri, Hydrothermal technology for nanotechnology// Progress in Crystal Growth and Characterization of Materials. 53, (2007) 117-166. doi:10.1016/j.pcrysgrow.2007.04.001, рис. 10). жидкости при помощи насоса.

Недостатками известного автоклавного устройства являются высокая неравномерность распределения концентрации веществ и температурного поля, обусловленные использованием низкоэффективной магнитной мешалки; большая тепловая инерция толстостенного аппарата, что затрудняет управление тепловым режимом; низкое качество макро- и микросмешения; как следствие - широкий диапазон распределения частиц по размерам.

Известно устройство получения нанодисперсных оксидов металлов (см. RU2752756, МПК С01В 13/36, C01G 1/02, B01J 3/04 B01J 8/18 B82Y 40/00, опубл. 02.08.2021), содержащее реактор с рубашкой в виде автоклава, установленного на перемешивающем устройстве и подключенного к контроллеру с возможностью задания и поддержания заданного температурного режима. К выходу реактора подключена центрифуга, выход которой соединен с сушилкой.

Недостатками известного автоклава являются высокая неравномерность распределения концентрации веществ и температурного поля; большая тепловая инерция аппарата, что затрудняет управление тепловым режимом; низкое качество макро- и микросмешения; как следствие - широкий диапазон распределения частиц по размерам.

Известно устройство для гидротермального обезвоживания угля и других углеродсодержащих твердых топливных материалов (см. GB2499970, МПК F26B 7/00, C10F 5/00, C10L 9/08, опубл. 06.07.2011), включающее автоклав непрерывного действия с омическим нагревателем для нагревания материалов до требуемой температуры и под давлением, систему прокачки для приведения в движение материалов в суспензии в непрерывном потоке через автоклав и понижающее давление клапанное устройство для быстрого и управляемого снижения давления истекающей суспензии, присоединенное к отделителю жидкости для отделения твердого вещества от жидкости без дополнительного нагревания и сушки.

К недостаткам известного устройства-прототипа относятся:

1) Известный автоклав содержит одиночную трубу большого диаметра, в которой практически невозможно получить высокое качество микросмешения, а значит - получать наноразмерные и субмикронные частицы с узким распределением;

2) Омический нагреватель предполагает пропускание постоянного или переменного тока через автоклав, материал которого должен быть электропроводным. При этом предпочтительней материалы с низким значением электропроводности, чтобы не приходилось использовать высокий уровень напряжения питания, что может снизить электробезопасность устройства. Для неметаллических материалов (стекло, керамика, стеклокерамика) такое решение не применимо;

3) Использована одиночная труба для подачи обрабатываемой среды, что ограничивает возможности по увеличению производительности автоклава без снижения качества - равномерности прогрева и равномерности перемешивания, в том числе на микроуровне.

4) Использован редукционный клапан, что не позволяет гибко контролировать процесс, в частности, при необходимости существенно изменять рабочее давление в аппарате, а также при возникновении аварийной ситуации;

5) Не предусмотрены какие-либо меры для интенсификации процессов макро- и микросмешения, а также теплопереноса, используется лишь эффект турбулентного перемешивания, не обеспечивающий хорошего качества смешения и теплопереноса;

6) Не предусмотрены меры для остановки процесса гидротермальной обработки;

7) Используется система охлаждения типа «труба в трубе», что не позволяет осуществить высокоэффективный теплообмен, а значит, обеспечить высокую степень равномерности температурного поля в обрабатываемой среде;

8) Наличие одиночной трубы в аппарате предполагает большую толщину стенок (при заданном давлении), что приводит к увеличению тепловой инерции и снижению управляемости процессом.

Известно устройство для гидротермальной обработки (см. WO 2012160332, МПК B01J 3/04, F26B 23/06, опубл. 29.11.2012), совпадающее с настоящим техническим решением по наибольшему числу существенных признаков и принятое за прототип. Устройство для гидротермальной обработки - прототип содержит автоклав непрерывного действия, включающий цилиндрический корпус в виде технологической трубы с омическим нагревателем для нагревания быстро и равномерно суспензии до требуемой температуры, насос для подачи суспензии непрерывном потоком через автоклав; охлаждающий теплообменник для охлаждения нагретой суспензии, многоступенчатый редукционный клапан на выходе автоклава для быстрого снижения давления вытекающего из автоклава потока и отделитель жидкости для отделения твердого вещества от жидкости без дополнительного нагревания и сушки. Омический нагреватель соответственно расположен внутри технологической линии и содержит две сменные электропроводящие ленты, например из меди, прикрепленные к внутреннему диаметру технологической трубы. Электропроводящие ленты изолированы друг от друга, а также от технологической трубы. Суспензия, проходящая через трубу, образует проводник между двумя лентами, пропускающий ток. Процесс обезвоживания проводится при повышенном давлении и температуре, которые создаются за счет насоса и омического нагрева.

К недостаткам известного устройства для гидротермальной обработки относится выполнение цилиндрического корпуса автоклава в виде одиночной трубы большого диаметра, предполагающее большую толщину стенок, увеличивающую тепловую инерцию и снижающую управляемость процессом обработки, что делает практически невозможным получение высокого качества микросмешения, а следовательно - получение наноразмерных и субмикронных частиц с узким распределением по размерам. Использованный в устройстве- прототипе редукционный клапан не позволяет гибко контролировать процесс, в частности, при необходимости существенно изменять рабочее давление в аппарате, а также останавливать процесс обработки при возникновении аварийной ситуации; используемая система охлаждения типа «труба в трубе» не позволяет осуществить высокоэффективный теплообмен, а значит, обеспечить высокую степень равномерности температурного поля в обрабатываемой среде.

Задачей настоящего изобретения является разработка устройства для гидротермальной обработки, которое бы обеспечивало высокую равномерность распределения (на уровне микросмешения) концентраций исходных реагентов в объеме автоклава, интенсификацию теплопереноса и равномерное распределение теплового поля по объему аппарата, обеспечивающие формирование продукта однородного состава и структуры.

Поставленная задача решается тем, что устройство для гидротермальной обработки включает автоклав непрерывного действия с нагревательными элементами, равномерно распределенными по длине автоклава, насос для подачи суспензии непрерывным потоком через автоклав, понижающее давление клапанное средство, установленное за автоклавом, охлаждающий теплообменник и сборник продукта. Новым в устройстве для гидротермальной обработки является то, что автоклав содержит заключенные в теплоизолированный кожух по меньшей мере два свернутых параллельных канала трубок, выполненных с образованием поворотных участков, при этом параллельные трубки на входе и выходе соединены соответственно с входным и с выходным коллекторами, во входном коллекторе установлен датчик давления, подключенный к снабженному приводом клапанному средству, выход клапанного средства соединен с емкостью для разбавления суспензии дистиллированной водой, подключенной к входу охлаждающего теплообменника, выход которого соединен с фильтром для отделения крупных частиц, установленным перед сборником продукта, при этом входной коллектор соединен с источником инертной среды, снабженным насосом для ее подачи.

В качестве инертной среды может быть использован химически инертный газ, не вступающий в реакцию с веществами исходной суспензии и с продуктами, образуемыми при гидротермальной обработке, при рабочих условиях гидротермальной обработки.

В качестве инертной среды может быть использована химически инертная жидкость, не вступающая в реакцию с веществами исходной суспензии и с продуктами, образуемыми при гидротермальной обработке, при рабочих условиях гидротермальной обработки. Введение инертной среды обеспечивает интенсификацию качества микросмешения и теплопереноса.

Нагревательные элементы могут быть выполнены в виде высокотемпературных инфракрасных ламп.

Нагревательные элементы могут быть выполнены в виде электрических резистивных сопротивлений, в качестве которых использован материал трубок.

Нагревательные элементы могут быть выполнены в виде электрических резистивных сопротивлений, в качестве которых использована электропроводная оболочка трубок.

Настоящее изобретение позволяет обеспечить непрерывность получения продуктов методом гидротермального синтеза со сниженной инерционностью управляемых параметров, с высоким качеством перемешивания, в том числе на уровне микросмешения, а в целом обеспечивает получение различных функциональных материалов с высокой производительностью.

Настоящее изобретение поясняется чертежами, где:

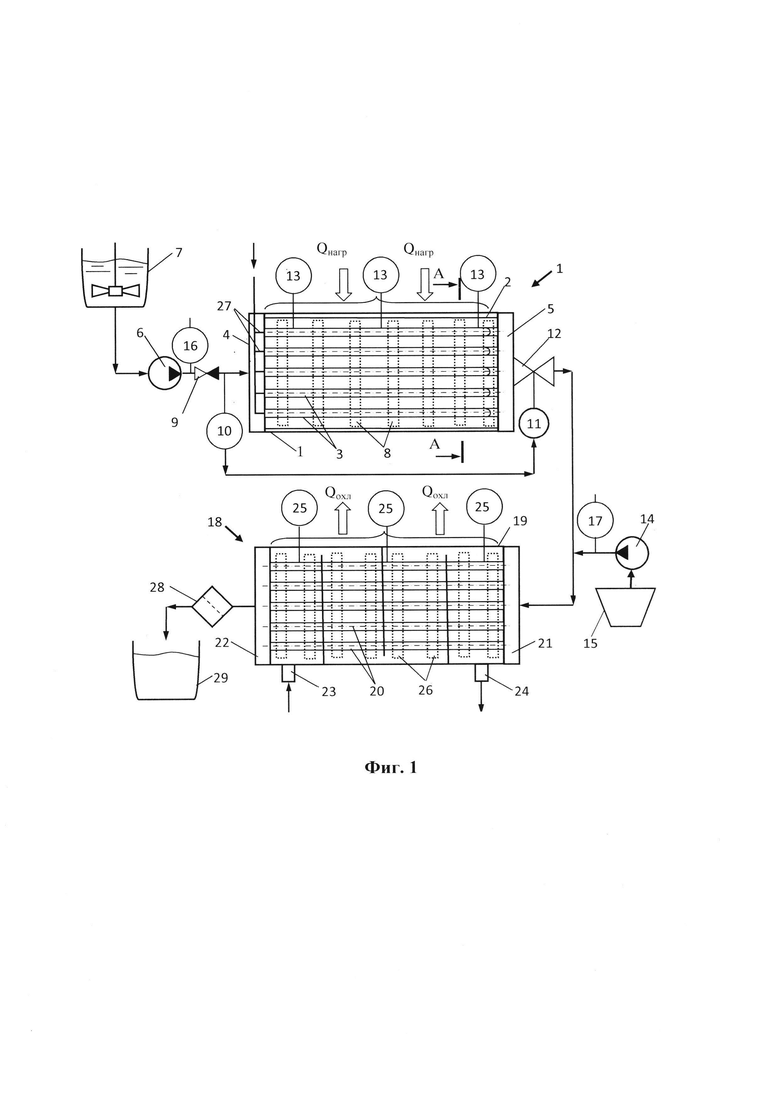

на фиг. 1 изображен общий вид устройства для гидротермальной обработки;

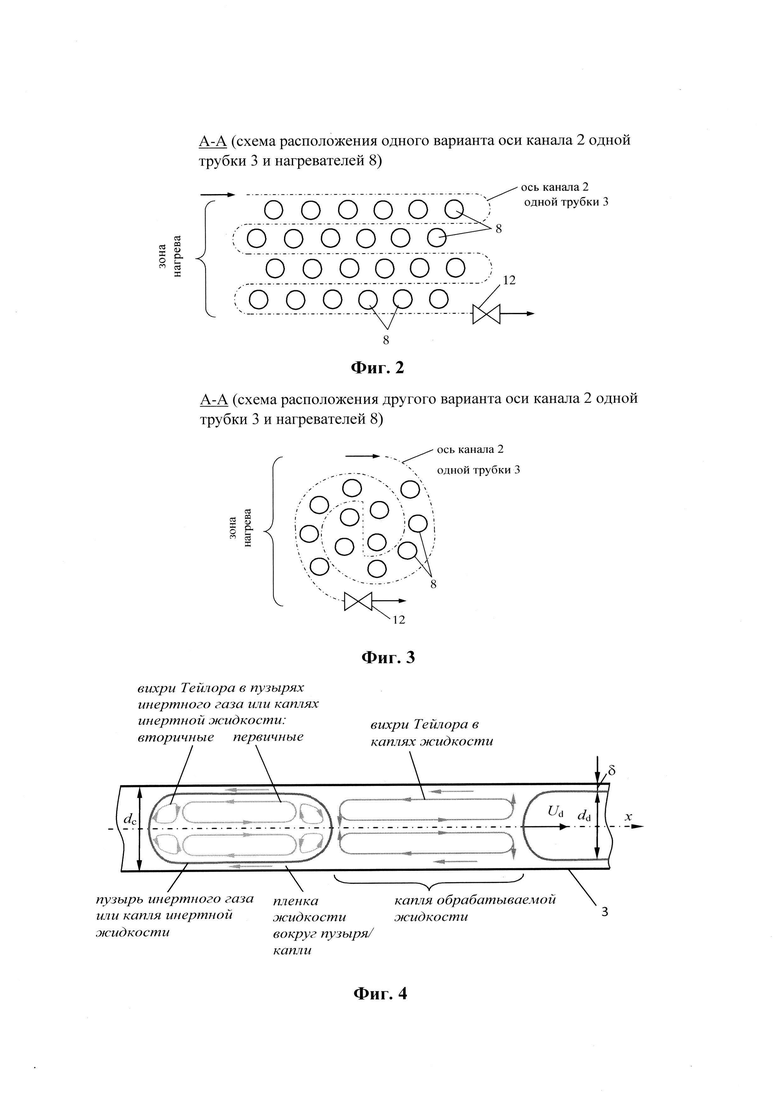

на фиг. 2 приведен один из вариантов схемы оси канала одной трубки и нагревателей, обеспечивающих высокую плотность расположения каналов и нагревателей в корпусе автоклава;

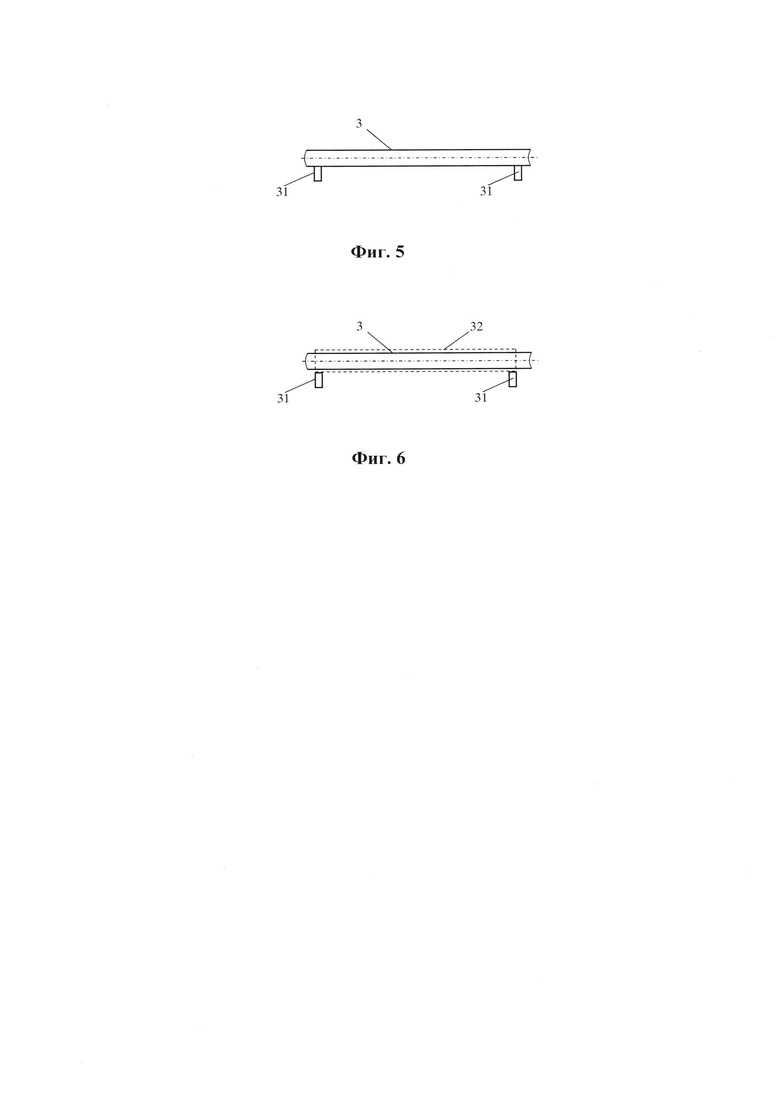

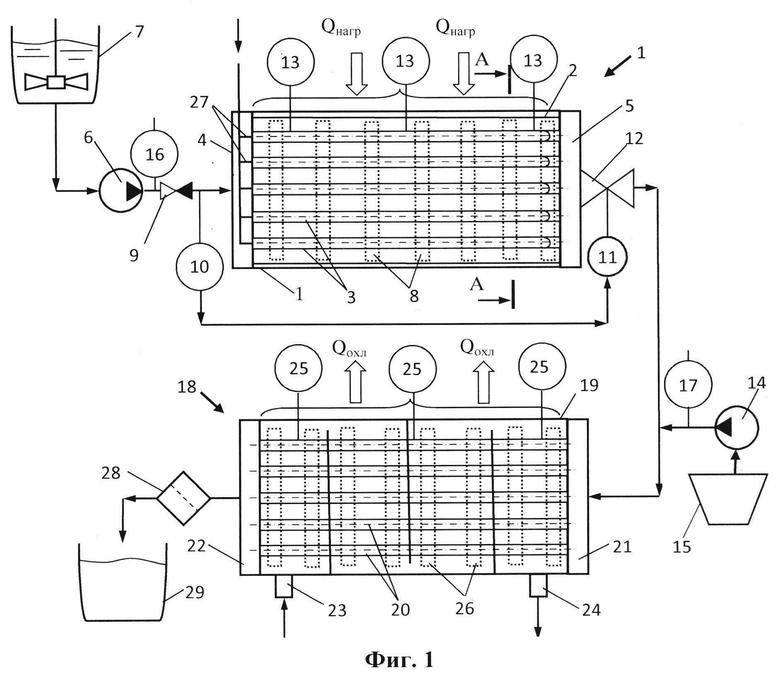

на фиг. 3 приведен другой вариант схемы оси канала одной трубки и нагревателей в корпусе автоклава; на фиг. 4 показана схема возникновения тейлоровской циркуляции в канале при наличии в каналах автоклава пузырей инертного газа или капель инертной жидкости (стрелками показаны векторы локальных скоростей в двухфазном потоке, dc - диаметр канала, dd - диаметр пузыря или капли дисперсной инертной фазы; 5 - толщина пленки; Ud - скорость пузыря или капли дисперсной инертной фазы; х - осевая координата);

на фиг. 5 приведена схема непосредственного резистивного нагрева трубки автоклава;

на фиг. 6 показана схема резистивного нагрева трубки автоклава посредством электропроводной оболочки.

Устройство для гидротермальной обработки (фиг. 1 - фиг. 3) включает автоклав 1, который содержит заключенные в теплоизолированный кожух 2 пять (количество определяется производительностью) параллельных каналов трубок 3,. выполненных с образованием поворотных участков. Трубки 3 соединены на входе и выходе соответственно с входным коллектором 4 и с выпускным коллектором 5. Использование нескольких параллельных трубок 3 обеспечивает как высокую производительность, так и равномерность прогрева. К входному коллектору 4 присоединены один или несколько (на фиг. 1 условно показан один) насосов 6 высокого давления, подающих в автоклав 1 исходный раствор или суспензию из емкости 7. Трубки 3 обогреваются при помощи нагревательных элементов 8, равномерно распределенных по длине автоклава 1. Нагревательные элементы 8 могут быть выполнены в виде высокотемпературных инфракрасных излучателей, размещенных в общем с трубками 3 теплоизолированном кожухе 2, чтобы обеспечить заданную температуру термообработки. На линии подачи насоса 6 установлен обратный клапан 9, для предотвращения обратного течения подаваемой жидкости при каких-либо аварийных ситуациях. Входной коллектор 4 снабжен датчиком 10 давления, подключенным к снабженному приводом 11 клапанному средству 12 в виде управляемых клапанов, контроль за которым осуществляется при помощи сигнала от датчика 10 давления, присоединенного к входному участку автоклава 1, что позволяет поддерживать заданное давление в автоклаве 1. Температура в каналах трубок 3 контролируется при помощи термопар 13, установленных на стенках каналов трубок 3 так, чтобы обеспечить температурный контакт между каналами трубок 3 и чувствительными элементами термопар 13. Выход клапанного средства 12 соединен со снабженной насосом 14 емкостью 15 для разбавления дистиллированной водой суспензии, выходящей из выпускного коллектора 5. Благодаря этому происходит резкое снижение скорости протекания химических превращений, протекавших в автоклаве 1. На линиях подачи насосов 6 и 14 установлены датчики 16 и 17 соответственно расхода суспензии и дистиллированной воды, соединенные через контроллер с приводами соответствующих насосов 6 и 14 (контроллер и приводы условно не показаны во избежание перегрузки рисунка). Выход клапанного средства 12 также подключен к входу охлаждающего теплообменника 18, содержащего охлаждаемый корпус 19 с находящимися в нем параллельными каналами 20, соединенными на концах с коллекторами 21 и 22. Внутрь корпуса 19 через патрубки 23 и 24 соответственно подается и выводится хладагент. В каналы 20 при помощи насоса 14 подается суспензия с продуктами, разбавленная дистиллированной водой. Температура в каналах 20 контролируется при помощи датчиков 25, установленных на поверхности каналов 20. Для охлаждения каналов 20 могут использоваться подходящие по температуре хладагенты (вода, органические теплоносители и т.п.) или тепловые трубки 26, обеспечивающие высокие коэффициенты теплоотдачи.

Благодаря значительной длине каналов трубок 3 (в качестве которых могут использоваться трубки из коррозионно-стойких материалов, свернутые для обеспечения компактности и равномерности прогрева в несколько слоев и их относительно малому диаметру, ориентировочно от 0,5 до 10 мм, в зависимости от производительности устройства), а также благодаря нагреву и дросселирующему эффекту, создаваемому клапанами 12, внутри каналов трубок 3 поддерживается необходимое для гидротермальной обработки давление, создаваемое насосами 6. Необходимое давление регулируется при помощи обратной связи через систему датчик 10 давления - клапаны 12, а необходимая температура (измеряемая при помощи датчиков 13 температуры, например, термопарами) задается по длине при помощи нагревательных элементов 8 и охлаждающего теплообменника 18, причем подводимая к нагревательным элементам 8 и отводимая от охлаждающего теплообменника 18 мощность может регулироваться дифференцированно, т.е. отдельно для каждого элемента 8 или для каждой тепловой трубки 26. Дополнительный ввод в каналы 20 охлаждающего теплообменника 18 инертного газа или инертной жидкости, осуществляется так же, как и в автоклав 1 - через трубочки, соединенные с коллектором 22, аналогичные трубочкам 27, соединенным с коллектором 4. Выход охлаждающего теплообменника 18 соединен с фильтром 28 непрерывного действия (в качестве которого может быть использована и центрифуга) для отделения крупных частиц, установленным перед сборником продукта 29.

Для интенсификации процессов микросмешения и теплообмена в каналы трубок 3 автоклава 1 наряду с обрабатываемой суспензией через трубочки 27, введенные в коллектор 4, дополнительно вводится инертный газ или инертная жидкость. Под инертностью газа или жидкости здесь подразумевается отсутствие химического взаимодействия с веществами, участвующими в гидротермальном процессе, а также со стенками трубок 3. Интенсификация указанных процессов микросмешения и теплообмена в каналах трубок 3 происходит главным образом за счет вихрей Тейлора (фиг. 3), а на поворотных участках - еще и за счет вихрей Дина (на фиг. 3 не показаны), обусловленных возникновением локальных центробежных ускорений на поворотных участках.

Нагревательные элементы 8 могут быть выполнены в виде резистивных элементов, причем в качестве резистивных элементов используется материал трубок 3 (при изготовлении их из электропроводных материалов коррозионностойкой стали, титана, хастеллоя и т.п.), а при изготовлении их из неэлектропроводных материалов (керамики, стекла, стеклокерамики, заключенных в электропроводную оболочку) их электропроводная оболочка. На фиг. 5 показан вариант подключения электрического тока через клеммы 31 с использованием резистивного нагрева трубок 3, выполненных из электропроводного материала, а на фиг. 6 - вариант подключения электрического тока через клеммы 31 к электропроводной оболочке 32 (на фиг. 5 показана схематично). В этом случае непосредственно через электропроводный материал трубок 3 или их электропроводную оболочку 32 при помощи клемм 31 (либо непосредственным подключением к коллекторам 4 и 5 для случая электропроводного материала автоклава) пропускают электрический ток с необходимыми параметрами (разностью потенциалов и силой тока), обеспечивающими заданную мощность нагрева. Для осуществления распределенного дифференцированного нагрева по длине каналов трубок 3 с различной локальной мощностью клеммы 31 могут быть размещены попарно по всей длине каналов трубок 3, с подводом электроэнергии к каждой паре клемм 31. При использовании в качестве материала трубок 3 каналов электропроводных материалов с низкой проводимостью они могут быть обернуты тонкослойным электроизоляционным материалом (слюдой, фторопластом, кольцевой керамической плиткой и т.п.), снаружи которой намотана электропроводная оболочка 32. Электропроводная оболочка 32 может представлять собой проволочную обмотку (например, из нихрома, константана и других подобных материалов), либо напыленный на трубку 3 слой металла с необходимой электропроводностью, либо тонкостенную трубку, либо спираль из тонкой полосы металла.

Устройство для гидротермальной обработки работает следующим образом.

Суспензия поступает в коллектор 5 автоклава 1 и распределяется по параллельным каналам трубок 3. При необходимости внутренняя поверхность каналов трубок 3 может быть покрыта защитным слоем, выполненным, например, из фторопласта. При прохождении суспензии по каналам трубок 3, обогреваемым при помощи высокотемпературных нагревательных элементов 8, в обрабатываемой суспензии вдоль длины каналов трубок 3 в результате объемного расширения жидкости быстро возрастает температура и давление. Благодаря наличию большого количества параллельных каналов трубок 3 обеспечивается высокая производительность автоклава 1, а достаточно большая длина каналов трубок 3 позволяет, с одной стороны, гарантировать необходимое время пребывания суспензии, поступающей в автоклав 1 на гидротермальную обработку, а с другой стороны обеспечивает поддержание высокого давления за счет гидравлического сопротивления. Этой же цели (поддержания высокого давления в каналах трубок 3) служат один или несколько параллельно расположенных клапанов 12. Поддержание необходимого давления в каналах трубок 3 происходит за счет системы управления «датчик 10 давления - клапаны 12». При снижении давления ниже заданного сигнал с датчика 10 давления подается на частичное закрытие клапанов 12, и за счет увеличения их гидравлического сопротивления давление в каналах трубок 3 восстанавливается до нормы. При помощи контроллера (на фиг. 1 условно не показан) информация с датчиков 13 температуры используется для управления мощностью, подводимой к нагревательным элементам 8 и отводимой из охлаждающего теплообменника 18, в том числе при помощи тепловых трубок 26. После автоклава 1 в суспензию с продуктами гидротермальной обработки непрерывно вводится дистиллированная вода, благодаря этому происходит резкое снижение скорости протекания химических превращений, протекавших в каналах трубок 3 автоклава 1. В охлаждающем теплообменнике 18 происходит снижение до технологически приемлемых значений (порядка 50-60°С). В фильтре 28 непрерывного действия происходит сепарация крупных частиц от суспензии с наночастицами. Крупные частицы выводятся из фильтра 28, а суспензия с наночастицами попадает в сборник 29.

Ниже приведены два примера синтеза наночастиц оксидных материалов методом гидротермальной обработки для случая фазы пирохлора в системе Bi2O3-Fe2O3-WO3-(H2O): с использованием настоящего изобретения; а также с использованием известного устройства-прототипа. Далее следует описание результатов анализа частиц, синтезированных по предлагаемому изобретению и с использованием известного устройства.

Пример 1. Синтез наночастиц фазы пирохлора в системе

Bi2O3-Fe2O3-WO3-(H2O) с использованием настоящего изобретения.

Схема настоящего устройства для синтеза наночастиц фазы пирохлора представлена на фиг. 1, фиг. 2 и фиг. 4.

Синтез осуществляли следующим образом: 8,00 ммоль кристаллогидрата нитрата висмута(III), Bi(MO3)з-5H2O (ос.ч.) и 18,67 ммоль кристаллогидрата нитрата железа(III) Fe(NO3)3⋅9Н2О (ос.ч.) было растворено в 66,7 мл 6 М HNO3 (oc. ч.), после чего в полученный раствор было добавлено 333,3 мл дистиллированной воды (раствор A: CBi ≈ 0,070 М, Qe~0,047 М). Далее 33,33 ммоль кристаллогидрата вольфрамата(IV) натрия, Na2WO4⋅2H2O (ос.ч.), растворяли в 238 мл дистиллированной воды (раствор Б: CW≈0,140 М).

Растворы синхронно при помощи насосов объемного типа подавали в микрореактор (на фиг. 1 условно не показан). При этом в микрореакторе сначала происходит смешение растворов А и Б умеренной интенсивности, а затем полученный полупродукт интенсивно смешивается с раствором щелочи с образованием суспензии аморфного прекурсора (далее - суспензия). Получаемые в микрореакторе аморфные частицы непрерывно подавали в проточный многоканальный автоклав 1 с параллельными каналами трубок 3. Образовавшаяся суспензия и является исходной массой для гидротермального синтеза. Расчетное время пребывания подвергаемой гидротермальной обработке суспензии составляло 30 мин. Внутренний диаметр каналов трубок 3 был выбран 6 мм, а их длина в автоклаве 1 составляла 18 м, общее количество трубок 3 было выбрано 16. При прохождении через зону нагрева суспензия быстро нагревалась до 200°С благодаря нагревательным элементам 8, так что гидротермальная обработка происходила практически на всей длине каналов трубок 3. Расчетная мощность, приобретаемая жидкостью при движении по одному из каналов трубок 3, составляет 118,5 Вт, общая мощность для 16 каналов трубок 3 составляла около 1900 Вт. При приведенной степени черноты наружной поверхности каналов ε=0,735 и температуре инфракрасных нагревателей 8, равной 623 К (350С) коэффициент запаса при нагреве излучением составил К3=4,89, т.е. суммарная мощность нагревателей 8 (при коэффициенте запаса К3=4,89) составляла 9.259 кВт. После понижающего давления клапанного средства 12 суспензия разбавлялась дистиллированной водой, подаваемой насосом 14, а затем поступала в охлаждающий теплообменник 18, где происходило быстрое охлаждение нагретой суспензии, так что на выходе температура достигала 40-50°С. Наличие в клапанном средстве 12 одного или нескольких параллельно расположенных клапанов, управляемых при помощи сигнала от датчика 10 давления, установленного на входе автоклава 1, позволило поддерживать в каналах трубок 3 избыточное давление (порядка 16 атм.) для обеспечения условий гидротермального синтеза. Производительность устройства такой конфигурации по суспензии составила 16,3 л/час (0,391 м3/сутки). В фильтре 28 для отделения крупных непрерывного действия производилась сепарация крупных частиц от суспензии с наночастицами. Крупные частицы выводились из фильтра 28, а суспензия с наночастицами попадала в сборник 29.

Таким образом, настоящее изобретение обеспечивает непрерывность проведения процесса получения оксидных функциональных материалов (на примере материала со структурой фазы пирохлора в системе Bi2O3-Fe2O3-WO3-(H2O) на всех стадиях гидротермального синтеза - от непосредственной гидротермальной обработки до отделения крупных частиц, обеспечивая при этом довольно высокую производительность 16,3 л/час (0,391 м3/сутки) по суспензии и по готовому продукту 339,2 г/ч (8,14 кг/сутки).

Результаты выполненного анализа характеристик частиц (рентгенофазовый анализ, сканирующая электронная микроскопия), показали, что они практически не отличаются от таковых, полученных с использованием известных способов и устройств, реализующих золь-гель метод, при этом достигается производительность, на несколько порядков превышающая производительность известных устройств периодического действия.

Пример 2. Для синтеза было использовано известное устройство для гидротермального синтеза функциональных материалов - устройство периодического действия для гидротермальной обработки (К. Вугарра, Т. Adschiri, Hydrothermal technology for nanotechnology// Progress in Crystal Growth and Characterization of Materials. 53, 2007, 117-166. doi: 10.1016/j.pcrysgrow.2007.04.001). Для получения материала со структурой фазы пирохлора в системе Bi2O3-Fe2O3-WO3-(H2O) были использованы те же исходные вещества и в тех же концентрациях, что и в примере 1. Полученную в микрореакторе суспензию аморфного прекурсора после дополнительного перемешивания (800 об/мин) в течение ~30 мин переносили равными объемами в тефлоновые вкладыши (степень заполнения ~80%) и разогретые до 200°С стальные автоклавы (6 шт. по 100 мл), помещавшиеся затем в разогретую до такой же температуры печь. Суммарный объем стальных автоклавов составлял 600 мл, а суммарная их масса составляла 12 кг. Через определенные промежутки времени (1, 1,5, 2, 3, 6 и 24 ч) автоклавы извлекались из печи, охлаждались на воздухе, а полученные осадки несколько раз промывались декантацией и сушились при 80°С в течение 24 ч. Полученные таким образом материалы были подвергнуты анализу, результаты которого в сжатом виде изложены ниже.

Итого продолжительность процесса гидротермального синтеза в известном устройстве составляла 24 часа, при этом получалось 10 г целевого кристаллического продукта, т.е. производительность составляет 10 г/сутки. При использовании настоящего изобретения процесс организован непрерывно, и при суммарной подаче растворов 0.271 л/мин производительность составляет 339,2 г/ч, или 8,141 кг/сутки по готовому продукту (в 814 раз больше, чем с помощью известного устройства). Расчетные удельные затраты энергии на единицу массы получаемого продукта составили 2,012⋅104 Дж/г (2,012⋅104 кДж/кг) для известного устройства периодического действия, с учетом теплоемкости толстостенных корпусов и крышек автоклавов (их масса 12 кг, масса жидкости 0,48 кг) удельные затраты энергии на единицу массы получаемого продукта составили 1,442⋅105 Дж/г (1,442⋅108 Дж/кг), т.е. настоящее устройство позволяет в 7,17 раз сократить затраты энергии на нагрев автоклава и находящейся в нем жидкости.

Пример 3. Для синтеза было использовано известное устройство для гидротермальной обработки (по заявке WO 2012160332), содержащее автоклав непрерывного действия проточного типа, трубчатой формы. Внутренний диаметр автоклава 24 мм, длина - 18 м, при этом рабочий объем автоклава, процедура приготовления исходных растворов и полупродукта такие же, как в примере 1. Средняя расходная скорость подачи растворов в автоклав была такой же, как в примере 1 (0,01 м/с). При этом число Рейнольдса составляло 800, т.е. режим был ламинарным, характеризовался параболическим профилем скорости, слоистым течением, а значит - недостаточным качеством переноса теплоты от стенки в массу жидкости, а также слабым перемешиванием в массе жидкости. Все эти факторы привели к получению продукта с характеристиками хуже, чем даже в автоклаве периодического действия.

Был проведен сравнительный анализ образцов материалов со структурой пирохлора, полученных в примерах 1 и 2. Химический состав полученных образцов был исследован с помощью метода рентгеноспектрального микроанализа (далее РСМД). Полученные данные свидетельствуют о том, что валовые химические составы всех образцов, независимо от условий синтеза (метода получения аморфного прекурсора и продолжительности его изотермической выдержки при гидротермальной обработке), хорошо соответствуют номинальному составу. Рентгенофазовый анализ полученных материалов показал, что единственной кристаллической фазой в них является фаза со структурой пирохлора BFWO (CSD 1961005, [Lomakin M.S., Proskurina О.V., Danilovich D.P., Panchuk V.V., Semenov V.G., Gusarov V.V. Hydrothermal Synthesis, Phase Formation and Crystal Chemistry of the pyrochlore/Bi2WO6 and pyrochlore/a-Fe2O3 Composites in the Bi2O3-Fe2O3-WO3- System, J. Solid State Chem., 2020, 282, 121064 DOI: 10.1016/j.jssc.2019.121064]). Средний размер частиц, полученных при использовании настоящего изобретения, составляет 340 нм (при времени пребывания 30 мин); при увеличении времени пребывания от 1 до 24 ч средний размер частиц практически не менялся и составлял 400 нм. При использовании автоклава, описанного в примере 3, средний размер частиц оказался около 700 нм, при этом распределение размеров частиц характеризуется большим разбросом: максимальные частицы достигают размеров 1100-1200 нм. Это свидетельствует о неудовлетворительном качестве продукта, получаемого по устройству-прототипу.

Схожим образом меняется средний размер сферических частиц в случае образцов, полученных при использовании известного устройства: увеличивается от 240 нм до 300 нм при увеличении времени выдержки т от 0,5 до 2 ч, а при дальнейшем увеличении г уже практически не меняется.

Важно отметить, что разброс значений Eg образцов, полученных при использовании настоящего изобретения, практически не наблюдается, в то время как присутствует в случае использования известного устройства. Наблюдаемый в последнем случае разброс значений объясняется некоторым различием в химическом составе фазы BFWO в образцах, полученных известным устройством, что обусловлено плохим качеством микросмешения, приводящем к пространственному разделению реагирующих компонентов и формированию примесной фазы оксида железа(III).

Было обнаружено, что на внутренних стенках тефлоновых вкладышей после извлечения из них продукта гидротермального синтеза (например, при т=6 ч), в случае образцов, полученных известным устройством, образовался темно-красный налет, отсутствующий в случае образцов, полученных по настоящему изобретению. Данные по локальному EDXMA, полученные с некоторой области такого налета, свидетельствуют о присутствии в нем фазы на основе оксида железа(III), поскольку количество других элементов (Bi и W), по сравнению с Fe, незначительно. Это свидетельствует о том, что при использовании известного устройства имеет место неравномерное распределение гидроксид-анионов по объему реакционного пространства, поэтому в месте соприкосновения капель раствора NaOH с поверхностью суспензии образуется сильнощелочная среда. Катионы железа(III), находящиеся в дисперсионной среде, переходят в гидроксидную форму, устойчивую при рН, близких к 14. В это же время, в других объемах реакционного пространства повышение значения рН происходит гораздо медленнее из-за недостаточно интенсивного перемешивания реакционной среды при использовании магнитной мешалки. Как итог, недостаточное перемешивание приводит к тому, что среднее значение рН в реакционной системе постепенно растет при добавлении щелочи, но вместе с тем, в поверхностной области имеются объемы, в которых на протяжении всего процесса добавления щелочи рН близко к 14. По этой причине, в процессе гидротермальной обработки такой суспензии образуется примесное количество оксида железа(III), которое в основном сконцентрировано на стенках тефлонового вкладыша. Следует добавить, что указанная проблема усугубляется при переходе к промышленному масштабу оборудования, где качество микросмешения существенно хуже, чем в лабораторном масштабе.

В результате гидротермальной обработки суспензии аморфного прекурсора в настоящем устройстве не происходит пространственного разделения реагирующих компонентов и из кристаллических фаз образуется только целевой продукт (BFWO). Масштабирование процесса довольно легко обеспечивается за счет использования необходимого количества параллельных каналов трубок 3 и 20.

Таким образом, настоящее изобретение позволяет обеспечить высокую равномерность распределения концентраций исходных реагентов в объеме устройства для гидротермального синтеза, что приводит к формированию продукта однородного состава и структуры; достичь высокой производительности и равномерности прогрева, обусловленной использованием нескольких параллельных каналов трубок, заключенных в теплоизолированный кожух; снизить тепловую инерцию стенок аппарата за счет многократного уменьшения толщины стенок и массы проточной части аппарата, что позволило существенным образом упростить управление температурой внутри аппарата; обеспечить систему контроля за параметрами процесса в аппарате и упрощении автоматизации; обеспечить возможность осуществления непрерывности всех стадий процесса и переноса на промышленный уровень (масштабирования); создать возможность практически мгновенной остановки процесса за счет разбавления продукта дистиллированной водой; повысить компактность оборудования и снизить энергетические затраты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЛОЖНОГО ОКСИДА ВИСМУТА, ЖЕЛЕЗА И ВОЛЬФРАМА СО СТРУКТУРОЙ ФАЗЫ ПИРОХЛОРА С ИСПОЛЬЗОВАНИЕМ МИКРОРЕАКТОРА С ИНТЕНСИВНО ЗАКРУЧЕННЫМИ ПОТОКАМИ | 2022 |

|

RU2802703C1 |

| Микрореактор для синтеза наноразмерных частиц из растворов | 2021 |

|

RU2793562C2 |

| Микрореактор с закрученными потоками растворов реагентов | 2019 |

|

RU2736287C1 |

| Микрореактор-смеситель во встречными закрученными потоками | 2020 |

|

RU2741735C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНООКСИДА ОЛОВА В УСЛОВИЯХ ГИДРОТЕРМАЛЬНО-МИКРОВОЛНОВОЙ ОБРАБОТКИ | 2011 |

|

RU2455236C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА СЛОЖНОГО ОКСИДА ВИСМУТА, ЖЕЛЕЗА И ВОЛЬФРАМА СО СТРУКТУРОЙ ФАЗЫ ПИРОХЛОРА | 2023 |

|

RU2825757C1 |

| АВТОКЛАВ ДЛЯ СИНТЕЗА И ВЫРАЩИВАНИЯ КРИСТАЛЛОВ В ГИДРОТЕРМАЛЬНЫХ УСЛОВИЯХ | 1991 |

|

RU2093481C1 |

| Способ стерилизации биологически опасных стоков и устройство для его реализации | 2021 |

|

RU2772668C1 |

| СТАНЦИЯ ОБЕЗВОЖИВАНИЯ НЕФТЕПРОДУКТОВ | 2006 |

|

RU2327504C1 |

| Способ получения нанопорошков феррита кобальта и микрореактор для его реализации | 2016 |

|

RU2625981C1 |

Изобретение относится к устройству для получения ультрадисперсных и субмикронных порошков оксидных металлов методом гидротермальной обработки. Устройство для гидротермальной обработки содержит автоклав непрерывного действия с нагревательными элементами, равномерно распределенными по длине автоклава, насос для подачи суспензии непрерывным потоком через автоклав, понижающее давление клапанное средство, установленное за автоклавом, охлаждающий теплообменник и сборник продукта. Автоклав содержит заключенные в теплоизолированный кожух по меньшей мере два свернутых параллельных канала трубок, выполненных с образованием поворотных участков. Параллельные трубки на входе и выходе соединены соответственно с входным и с выходным коллекторами. Во входном коллекторе установлен датчик давления, подключенный к снабженному приводом клапанному средству. Выход клапанного средства соединен со снабженной насосом емкостью для разбавления суспензии дистиллированной водой, подключенной к входу охлаждающего теплообменника, выход которого соединен с фильтром для отделения крупных частиц, установленным перед сборником продукта. Входной коллектор соединен с источником инертной среды, снабженным насосом для ее подачи. 5 з.п. ф-лы, 6 ил., 3 пр.

1. Устройство для гидротермальной обработки, содержащее автоклав непрерывного действия с нагревательными элементами, равномерно распределенными по длине автоклава, насос для подачи суспензии непрерывным потоком через автоклав, понижающее давление клапанное средство, установленное за автоклавом, охлаждающий теплообменник и сборник продукта, отличающееся тем, что автоклав содержит заключенные в теплоизолированный кожух по меньшей мере два свернутых параллельных канала трубок, выполненных с образованием поворотных участков, при этом параллельные трубки на входе и выходе соединены соответственно с входным и с выходным коллекторами, во входном коллекторе установлен датчик давления, подключенный к снабженному приводом клапанному средству, выход клапанного средства соединен со снабженной насосом емкостью для разбавления суспензии дистиллированной водой, подключенной к входу охлаждающего теплообменника, выход которого соединен с фильтром для отделения крупных частиц, установленным перед сборником продукта, при этом входной коллектор соединен с источником инертной среды, снабженным насосом для ее подачи.

2. Устройство по п. 1, отличающееся тем, что в качестве инертной среды использован химически инертный газ, не вступающий в реакцию с веществами исходной суспензии и с продуктами, образуемыми при гидротермальной обработке, при рабочих условиях гидротермальной обработки.

3. Устройство по п. 1, отличающееся тем, что в качестве инертной среды использована химически инертная жидкость, не вступающая в реакцию с веществами исходной суспензии и с продуктами, образуемыми при гидротермальной обработке, при рабочих условиях гидротермальной обработки.

4. Устройство по п. 1, отличающееся тем, что нагревательные элементы выполнены в виде высокотемпературных инфракрасных ламп.

5. Устройство по п. 1, отличающееся тем, что нагревательные элементы выполнены в виде электрических резистивных сопротивлений, в качестве которых использован материал трубок.

6. Устройство по п. 1, отличающееся тем, что нагревательные элементы выполнены в виде электрических резистивных сопротивлений, в качестве которых использована электропроводная оболочка трубок.

| WO 2012160332 A1, 29.11.2012 | |||

| 0 |

|

SU401654A1 | |

| Установка и способ переработки суспензии, содержащей органические компоненты | 2016 |

|

RU2736538C2 |

| RU 2775310 C1, 29.06.2022 | |||

| Способ извлечения противогрибкового антибиотика нистатина из мицелия актиномицета | 1959 |

|

SU124590A1 |

| CN 208711657 U, 09.04.2019. | |||

Авторы

Даты

2024-08-29—Публикация

2023-10-18—Подача