Изобретение относится к аппаратам, работающим под давлением при высоких температурах, и может быть использовано в машиностроении.

Известен реактор для гидротермального синтеза и выращивания кристаллов, содержащий несущий корпус и нагреватели, размещенные снаружи корпуса в его верхней части и внутри его нижней части, под диафрагмой, разделяющей зоны растворения и роста кристаллов. Корпус снабжен наружной теплоизоляцией [1]

Однако данный реактор недостаточно прочен из-за действия наружных нагревателей непосредственно на материал несущего корпуса, что снижает его механические свойства.

Известен также реактор для гидротермального синтеза и выращивания кристаллов, включающий встроенную в его стенку нагревательную систему с опорными элементами, расположенную между центральной обечайкой и несущей частью корпуса с наружным теплоизолирующим слоем. При этом опорные элементы нагревательной системы выполнены в виде планок, между которыми по наружному периметру центральной обечайки установлены трубчатые электронагреватели [2]

Недостатком прототипа является снижение механических свойств материала несущей части корпуса под действием нагрева и повышение уровня температурных напряжений на его внутренней поверхности.

Целью заявляемого решения является повышение прочностных характеристик автоклава, упрощение сборки, ремонта и обслуживания автоклава, повышение эффективности теплоотвода, а также более равномерная подача хладагента.

Поставленная цель достигается тем, что расстояние между опорными элементами нагревательной системы на наружной поверхности обечайки составляет от 0,5 до 1,5 толщин обечайки, расстояние между центрами нагревателей составляет от 2 до 4 толщин обечайки и между дополнительными опорными элементами корпуса и нагревательной системой размещена теплоизолирующая прокладка.

При этом обечайка может быть выполнена из материала с малым модулем упругости, например из титана, а на ее боковой поверхности предусмотрен спиральный гофр на длине, соответствующей длине теплоизоляции. Опорные элементы могут быть выполнены в виде трубок, плотно соприкасающихся друг с другом боковыми поверхностями. Возможно изготовление теплоизолирующего слоя из сыпучего материала, например шамотного песка. Дополнительные опорные элементы теплоизолирующего слоя могут быть выполнены в виде плотно соприкасающихся боковыми поверхностями трубок, соединенных с коллекторами для ввода и вывода хладагента.

На фиг. 1 показан общий вид автоклава в разрезе,

на фиг. 2 сечение А-А на фиг. 1.

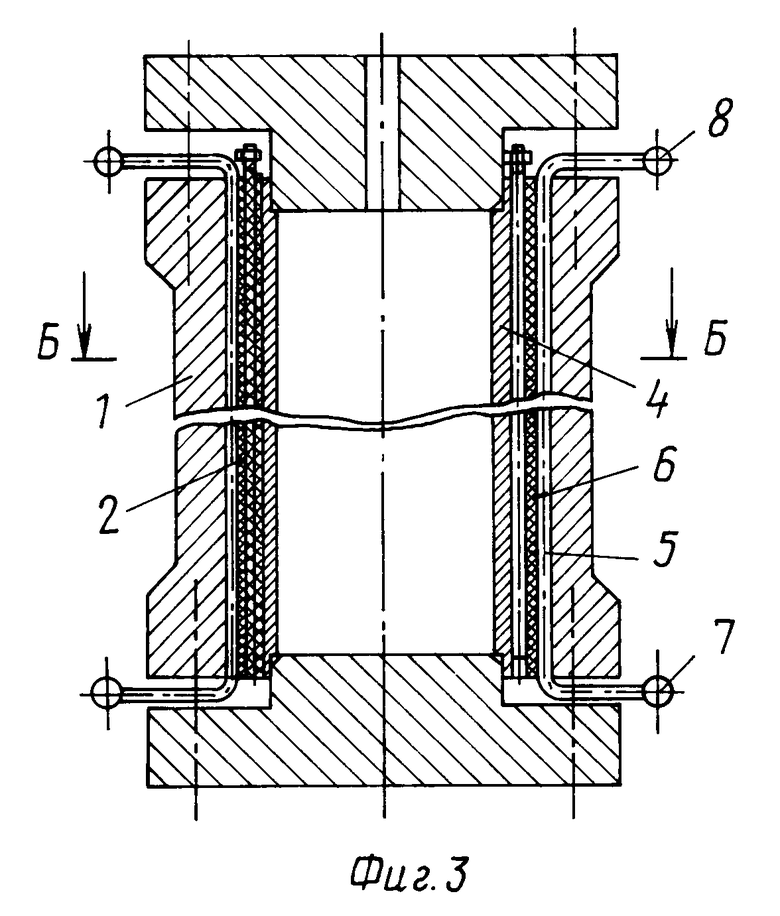

На фиг. 3 представлен автоклав с теплоизолирующим слоем, выполненным из труб с охлаждающей жидкостью.

На фиг. 4 сечение Б-Б на фиг. 3.

На фиг. 5 общий вид автоклава со спиральным гофром на центральной обечайке.

На фиг. 6 сечение В-В на фиг. 5.

На фиг. 7 изображены коллекторы.

Автоклав включает корпус 1, нагреватели 2 с опорными элементами 3 между ними и обечайку 4. Между внутренней поверхностью корпуса и нагревателями установлены дополнительные опорные элементы 5 и теплоизолирующая прокладка 6. В случае выполнения дополнительных опорных элементов в виде трубок последние соединены с входным коллектором 7 и выходным коллектором 8.

Расстояние l между опорными элементами нагревательной системы составляет от 0,5 до 1,5 толщины (t) обечайки, а центры нагревателей расположены по длине окружности на расстоянии S, составляющем от 2 до 4 толщин обечайки.

На боковой поверхности обечайки может быть выполнен спиральный гофр 9 на длине, соответствующей длине h теплоизоляционного слоя.

Возможно изготовление дополнительных опорных элементов в виде охлаждаемых труб 10, соединенных с коллекторами 11, 12, 13 и 14, выполненными в виде последовательно соединенных труб П-образной формы.

Автоклав работает следующим образом.

Загружают шихту, подвешивают затравочные пластины и заливают рабочий раствор. Автоклав герметично закрывают и включают нагреватели 2, отделенные от корпуса 1 теплоизолирующей прокладкой 6, и через обечайку 4 тепло передается в зоны растворения и роста кристаллов. Опорные элементы 3 могут быть расположены в один или больше рядов в зависимости от необходимого для технологического процесса числа нагревателей. При необходимости создания в автоклаве очень высоких температур, например, 500oC в дополнительных опорных элементах 5 циркулирует теплоотводящая среда, подаваемая через входной коллектор 7 и удаляемая через выходной коллектор 8. Спиральный гофр 9 на обечайке 4 при ее работе под давлением и при высокой температуре частично распрямляется и диаметр обечайки увеличивается без возникновения в ней дополнительных растягивающих напряжений.

Расстояние l между опорными элементами 3 системы нагревателей 2 выбирают в пределах от 0,5 до 1,5 толщин (t) обечайки 4, т.к. при таком соотношении достигается достаточная прочность.

В обечайке 4, выполненной из материала с малым модулем упругости, например из титана, под действием высокого давления возникают перемещения, компенсирующие упругое сжатие теплоизолирующей прокладки 6 при напряжениях, уменьшенных во столько раз, во сколько раз меньше модуль упругости обечайки.

Дополнительные опорные элементы 5 воспринимают радиальную нагрузку и передают ее на корпус 1. Будучи выполненными из соприкасающихся друг с другом боковыми поверхностями трубок, дополнительные опорные элементы находятся под действием сосредоточенных в нескольких точках окружности сил сжатия.

Автоклав обладает следующими технико-экономическими преимуществами:

повышается прочность автоклава за счет защиты от нагрева, снижающего механические свойства материала,

ограничивается прогиб обечайки между опорными элементами благодаря оптимальному расстоянию между ними в пределах от 0,5 до 1,5 толщин обечайки,

повышается прочность автоклава, обусловленная передачей радиальной нагрузки от внутреннего давления среды на корпус дополнительными опорными элементами теплоизолирующей прокладки,

повышается радиальная податливость и прочность при заданных радиальных перемещениях обечайки благодаря ее выполнению из материала с малым модулем упругости и наличию гофра на ее боковой поверхности,

изготовление опорных элементов системы нагрева из трубок позволяет заменять каждый из вышедших из строя нагревателей независимо от других, что облегчает их ремонт,

выполнение дополнительных опорных элементов теплоизолирующей прокладки в виде плотно соприкасающихся трубок обеспечивает отвод тепла циркулирующей средой и таким образом повышает надежность и эффективность теплоизолирующего слоя,

существенно облегчаются сборка и ремонт как нагревательной системы, так и обечайки благодаря выполнению теплоизолирующей прокладки из сыпучего материала,

обеспечивается равномерный нагрев обечайки по длине окружности благодаря расположению центров нагревателей на расстоянии от 2 до 4 толщин обечайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОКЛАВ | 1990 |

|

SU1759044A1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1990 |

|

RU2039811C1 |

| ТЕХНОЛОГИЧЕСКАЯ УСТАНОВКА ДЛЯ ГИДРОТЕРМАЛЬНОГО ВЫРАЩИВАНИЯ КРИСТАЛЛОВ КВАРЦА | 2005 |

|

RU2290460C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2534103C1 |

| ТЕПЛООБМЕННИК | 1988 |

|

RU2013739C1 |

| ТЕПЛООБМЕННИК | 1991 |

|

RU2013736C1 |

| НАГРЕВАТЕЛЬ УСТРОЙСТВА ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ИЗ РАСПЛАВА МЕТОДОМ ЧОХРАЛЬСКОГО | 2013 |

|

RU2531514C1 |

| КАМЕРА СУШИЛЬНАЯ ВАКУУМНАЯ | 2002 |

|

RU2215954C1 |

| НАМАГНИЧИВАЮЩЕЕ УСТРОЙСТВО ДЕФЕКТОСКОПА | 1991 |

|

RU2016403C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОТЕРМАЛЬНОЙ ОБРАБОТКИ | 2023 |

|

RU2825758C1 |

Изобретение относится к аппаратам для проведения химических и физических процессов и может быть использовано в машиностроении при изготовлении автоклавов для синтеза и выращивания кристаллов. Автоклав включает корпус, нагревательную систему с опорными элементами и центральную обечайку. На внутренней поверхности корпуса размещены дополнительные опорные элементы, отделенные от нагревателей прокладкой. Дополнительные опорные элементы могут быть выполнены в виде трубок, соединенных с коллекторами для ввода и вывода хладагента. Даны оптимальные расстояния между нагревателями и опорными элементами, обеспечивающими повышение прочности автоклава. 6 з.п. ф-лы, 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Жариков В.А., Иванов И.Г., Литвин Ю.А | |||

| Современная техника и методы экспериментальной минералогии | |||

| - М.: Наука, 1985, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Rumner P., Strohmeier K | |||

| Die Konztruktive Gesfaltung der mehrsehichtigen Gefase unter dem Druck und bei der Tempera- turbeahspruchungen | |||

| - Verfarentechaic, 1983, N 3, p | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

Авторы

Даты

1997-10-20—Публикация

1991-04-24—Подача