Способ получения ультравысокотемпературной керамики заданной формы на основе карбидов переходных металлов подгруппы титана прямой карбидизацией металла.

Изобретение относится к области способов получения ультравысокотемпературных керамических материалов. Предложенный способ позволяет упростить технологию, снизить трудоемкость и повысить производительность процесса при получении изделий сложной формы, из материалов, имеющих температуру плавления от 3000 до 3950°С.

Карбидная керамика находит широкое применение в металлообрабатывающей, аэрокосмической и атомной отраслях, нуждающихся в керамических изделиях разнообразой формы. Изготовление таких изделий известными способами, основанными на классических порошковых технологиях, часто невозможно.

Известен способ получения (см. патент СССР №417245 А1, МПК B22F 3/14, заявка 1819497/22-1 от 09.08.1972 г. Бюл. №8, авторы Спивак И.И., Андриевский Р.А., Клименко В.В.,), который включает способ изготовления спеченных изделий из карбида гафния. Изобретение относится к области порошковой металлургии, в частности, к способам изготовления спеченных изделий на основе тугоплавких материалов, включающий горячее прессование порошка карбида гафния. С целью повышения пластичности порошка карбида гафния при обработке давлением и упрощения технологии изготовления компактных изделий перед горячим прессованием в порошок вводят 3-25 вес. % карбида ванадия. Подготовленную перемешиванием смесь порошков карбидов с размером частиц 2-5 мкм, состоящую из 96 вес. % карбида гафния и 4 вес. % карбида ванадия, прессуют в заготовку при давлении 300 кг/см2 и температуре 2300°С. После горячего прессования проводят дополнительную обработку давлением, а затем карбид ванадия удаляют из изделий термообработкой в течение 2 часов при 2600-2800°С.

Недостатком известного способа является то, что это порошковая технология, где применяются высокие температуры спекания и прессование под высоким давлением. Кроме того, керамические изделия сложной формы таким способом очень сложно или практически невозможно получить.

Известен способ получения (см. патент RU № 2566420 С1, МПК С01В 31/30, C01G 25/00, В82В 1/00, заявка 2014117409/05 от 29.04.2014 г., авторы Крутский Ю.Л., Дюкова К.Д., Баннов А.Г., Курмашов П.Б., Кузнецова В.В.), который включает способ получения карбида циркония. Изобретение относится к порошковой металлургии, в частности к синтезу карбида циркония и может быть использовано при изготовлении огнеупорных тиглей, элементов высокотемпературных вакуумных и газонаполненных электропечей, полирующего материала и катализатора для каталитических процессов. Способ состоит в протирании через сито шихты стехиометрического состава из двуокиси циркония и углеродного материала с последующим нагревом в печи сопротивления с графитовой трубкой. При этом нагрев проводят до температуры при температуре 1800-1900°С с выдержкой при этой температуре в течение 20-25 минут, удельная поверхность углеродного материала составляет 138-160 м2/г, а в качестве углеродного материала используют нановолокнистый углерод.

Недостатком известного способа является то, что он применителен только для получения порошков карбида циркония и не описывает способ получения керамических карбидных изделий.

Известен способ получения (см. патент RU № 2333888 С1, МПК С01В 31/34, С01В 31/30, заявка 2007112696/15 от 06.04.2007 г., автор Кузнецов Н.Т., Севастьянов В.Г., Симоненко Е.П., Игнатов Н.А., Симоненко Н.П., Ежов Ю.С.) высокодисперсных тугоплавких карбидов, в том числе смешанных, покрытий и композитов на их основе при сравнительно низких температурах. Органические растворы металлсодержащих комплексных соединений с полимерами подвергают контролируемому гидролизу по золь-гель технологии. Полученный гель сушат ступенчато при температурах 20-250°С, далее подвергают пиролизу при 350-600°С в инертной или восстановительной атмосфере, или при пониженном давлении с последующим карботермическим синтезом в интервале температур 600-1200°С и при давлении 10-1-104 Па. Предложенный способ характеризуется пониженной температурой синтеза и высокой дисперсностью частиц продукта, возможностью получения покрытий с контролируемой плотностью на изделиях сложной формы из тугоплавких карбидов высокой чистоты.

Недостатком известного способа является то, что способ описывает получение покрытий на различные в том числе сложной формы изделия, но при этом такие композитные изделия нельзя в полной мере назвать высоко температурностойкими изделиями и изделия, полученным способом, будут иметь ряд температурных эксплуатационных ограничений в зависимости от материала подложки.

Известен способ получения (Сорокин О.Ю., Солнцев С.С., Евдокимов С.А., Осин И.В. Метод гибридного искрового плазменного спекания: принцип, возможности, перспективы применения // Авиационные материалы и технологии 2014, № S6, с. 11-16 DOI: 10.18577/2071-9140-2014-0-s6-11-16), который включает способ получения керамики на основе карбидов подгрупп Ti и V с применением гибридного метода искрового плазменного спекания (FAST/SPS+индукционный нагрев). Показано, что применение комбинированного (гибридного) метода нагрева, включающего как метод искрового плазменного спекания FAST/SPS, так и индукционный нагрев, позволяющий благодаря дополнительному интегрированию индукционной катушки в систему добиться заметного уменьшения градиента температур в объеме крупногабаритных прессуемых образцов. Метод FAST/SPS наиболее близок к распространенной технологии горячего прессования порошковой металлургии (Hot Pressing - HP), однако в отличие от нее в методе FAST/SPS пресс-форма и прессуемый порошок нагреваются с помощью пропускания электрического тока. Подача электроэнергии происходит от специального генератора импульсов постоянного тока, параметры которого (длительность, амплитуда, форма) могут изменяться оператором. В результате пропускания электрического тока происходят частичный нагрев межзеренных границ прессуемого порошка и образование электрического поля с эффектом плазмы.

Недостатком известного способа является то, что тугоплавкую керамику на основе карбидов металлов подгруппы титана и ванадия, получаемую методом плазменного спекания FAST/SPS, хотя и возможно получать сложнопрофильные изделия, но в тоже время способ не позволяет получать сложные тонкостенные ажурные керамические изделия.

Известен способ получения карбидов (см. патент RU № 2513555 С2, МПК С22С 101/12, С01В 31/30, B82Y 40/00, заявка 2012121056/02 от 22.05.2012 г., автор Староверов Н.Е.), который включает способ получения карбидной наноструктуры осажденную на основу. Осажденный слой металла или неметалла или их окислов нанотолщины путем обработки в угарном газе в присутствии угля или сажи при температуре 1400-1500°С переводят в карбидную наноструктуру. Если материал осажденного слоя имеет меньшую температуру плавления, то подъем температуры следует вести плавно. Тогда постепенно образующийся карбид возьмет на себя функцию прочности и позволит повысить температуру процесса выше температуры плавления материала осажденного слоя.

Недостатком известного способа является то, что способ описывает получение карбидных нанопленок, при этом данным способом невозможно получить изделия, карбидизированное на всю глубину.

Известен способ получения композитных структур на основе карбидов тугоплавких металлов, в том числе подгрупп Ti и V (см. патент RU № 2130441 С1, МПК С04В 35/56 B22F 3/26, от 20.05.1999 г., авторы Гордеев С.К., Жуков С.Г., Бирюков А.В., Морозов В.В.), который включает получение промежуточного изделия в виде пористой заготовки из металлического порошка, которое далее переводят в единый непрерывный карбид в среде газообразного углеводорода или смеси углеводородов (преимущественно природный газ) в печи в одну стадию при температуре, превышающей температуру разложения углеводородов в интервале 550-1200°С. Пористость полученного таким образом карбидного каркаса материала составляет 15-55 об. %, при этом практически все поры полуфабриката - открытые.

Недостатком известного способа является то, что использованный способ формования металлической заготовки осуществляют прессованием, шликерным литьем, шликерным наливом или др, применимые в данном случае способы не позволяют получить изделия с пористостью выше интервала 20-60 об. %., как отмечают авторы, в результате карбидизации получаются изделия полностью с открытой пористостью. Такие изделия с такой прочностью сложно назвать компактными керамическими изделиями. Также является недостатком известного способа то, что процесс прессования ограничивает получения разнообразных форм и размеров металлической заготовки, следовательно, сложно получить тонкостенных изделий из-за низких прочностных характеристик.

Наиболее близким по технологической сущности является способ, описанный в статье Кочанов Г.П., Костиков И.А., Ковалев И.А., Каныкин С.В., Шевцов С.В., Коновалов А.А., Осипов П.А., Костюченко А.В., Климаев С.Н., Стрельникова С.С., Чернявский А.С., Солнцев К.А. «Синтез тугоплавкой керамики на основе карбида циркония прямой карбидизацией циркония» в журнале «Неорганические материалы», 2023, том 59, №2, с. 1-6, который основан на прямой карбидизации циркониевого проката в атмосфере смеси газообразных аргона и этилена, в результате которой образуется компактный образец карбида циркония ZrC заданной формы. Формирование керамики происходит в результате взаимодействия металла с газообразным этиленом и при поглощении углерода, образующегося в виде слоя на реакционной поверхности образца в момент пиролиза этилена.

Недостатком известного способа является то, что процесс карбидизации идет в две стадии, при формировании керамики на ее поверхности образуется значительный от 20 мкм по толщине слой углерода, через который происходит взаимодействие углеводорода и металла. Данный образующийся на поверхности керамики углеродный слой привносит ряд существенных недостатков в структуре керамики и технологии синтеза. В первую очередь углеродный слой является шунтирующим, что осложняет процесс контроля окончания процесса синтеза по изменению электросопротивления. А также этот слой является барьером для движения углерода в металл в следствии плохой адгезии его к поверхности керамики, что в свою очередь влияет на появление дефектов в виде полостей внутри керамики.

Исходя из вышеизложенного, задачей предлагаемого изобретения является упрощение технологии, контроль процесса карбидизации и качества керамического изделия, снижение трудоемкости и увеличение производительности процесса в результате получения изделий любой формы из компактной керамики на основе стехиометрических карбидов тугоплавких металлов (титана, циркония, гафния) в виде тонких проволок и фольг любого сечения, а также тонкостенных деталей любой сложной формы и конфигурации с температурой плавления от 3000 до 3950°С.

Техническим результатом является получение изделия из компактной керамики на основе карбидов металлов подгруппы титана с температурой плавления таких материалов выше 3000°С путем одностадийной полной карбидизации металлической заготовки.

Технический результат достигается получением ультравысокотемпературной керамики заданной формы в одну стадию на основе карбидов переходных металлов подгруппы титана с применением метода прямой карбидизации, включающий размещение с последующим нагреванием карбидизируемого металлического изделия в инертную среду, содержащую газообразную углеводородную смесь, отличающийся тем, что процесс карбидизации проводят в одну стадию с постепенным нагревом заготовки металла подгруппы титана (Ti, Zr, Hf) от 800 до 2500°С при этом подача в реакционную зону необходимого количества углеводорода осуществлялась порционно одновременно с нагревом металлического образца, дозировка углеводорода осуществляется с помощью прецизионных перистальтических насосов, температуру контролировали посредством термоконтроллера, который подключается к пирометру спектрального соотношения и тиристорному регулятору мощности, процесс вели до полной карбидизации металла, благодаря контролю за прекращением изменений электрического сопротивления образца.

В основе изобретения лежит метод прямой карбидизации, который позволяет получить компактные керамические изделия многообразных форм путем контролируемой карбидизацией металлических заготовок, изготовление которых традиционными технологиями затруднительно. Для получения карбидной керамики без углеродного слоя на его поверхности, предложен настоящий способ получения карбида тугоплавкого металла, в качестве которого используют металл, выбранный из подгруппы Ti (включающие титан, цирконий, гафний). Выбранному металлу предварительно придают заданную форму получаемого изделия и помещают заготовку в инертную среду, содержащую газообразную углеводородную смесь. Процесс карбидизации проводили в одну стадию, постепенным нагревом с подачей порционно в реакционную зону необходимого количества углеводорода. Дозировка углеводорода осуществляется с помощью прецизионных перистальтических насосов при температуре синтеза от 800 до 2500°С. Температуру контролируют посредством термоконтроллера, который подключается к пирометру спектрального соотношения и тиристорному регулятору мощности. Благодаря отсутствию на поверхности керамики слоя углерода, осуществляется контроль полноты взаимодействия углеводорода и металла по изменению электрических характеристик образца. При осуществлении технического решения, исходной металлической заготовке придают необходимую форму и конфигурацию изделия любыми пригодными средствами: например, заготовку из металла (проволоку, фольгу, пластины, тонкостенные детали, стержень или болванку) можно подходящим образом обработать, отформовать, экструзировать или иным образом придать ей форму, чтобы получить компактное металлическое изделие необходимой формы и размера. Заготовка может иметь канавки, отверстия, углубления, фаски, выступы, фланцы, шпильки, винтовые резьбы, а также кольца, втулки, диски, стержни и т.п.

Фазовый состав полученной керамики на основе карбидов металлов подгруппы Ti исследовали на рентгеновском дифрактометре XRD-6000, Shimadzu. Дифрактограммы получали с поверхностного слоя (5-7 мкм) синтезированных образцов и с порошковых проб, приготовленных посредством измельчения фрагментов керамики.

Морфологию поверхности поперечных сколов карбидной керамики исследовали методом растровой электронной микроскопии (РЭМ) (микроскоп LEO 1420, Carl Zeiss).

Пример 1. В качестве примера, иллюстрирующего настоящее изобретение, предлагается описание получения карбидов металла подгруппы титана, выбранного из титана, циркония и гафния, и изделий из них - фольги толщиной 300-500 мкм. Выбранному металлу Ti предварительно придают заданную форму длиной 60 мм и шириной 3 мм в виде шпильки, далее полученное металлическое изделия помещают в рекционную зону с инертной средой. Процесс карбидизации осуществляют в одну стадию с постепенным нагревом упомянутой заготовки посредством электрического тока от температуры 800°С до 2500°С и порционной подачей углеводородной смеси в реакционную зону посредством прецизионного перистальтического насоса одновременно с нагревом заготовки. Контроль температуры осуществляется посредством термоконтроллера, подключенного к пирометру спектрального соотношения и тиристорному регулятору мощности, а процесс вели до полной карбидизации металла заготовки, контролируя прекращение изменений ее электрического сопротивления.

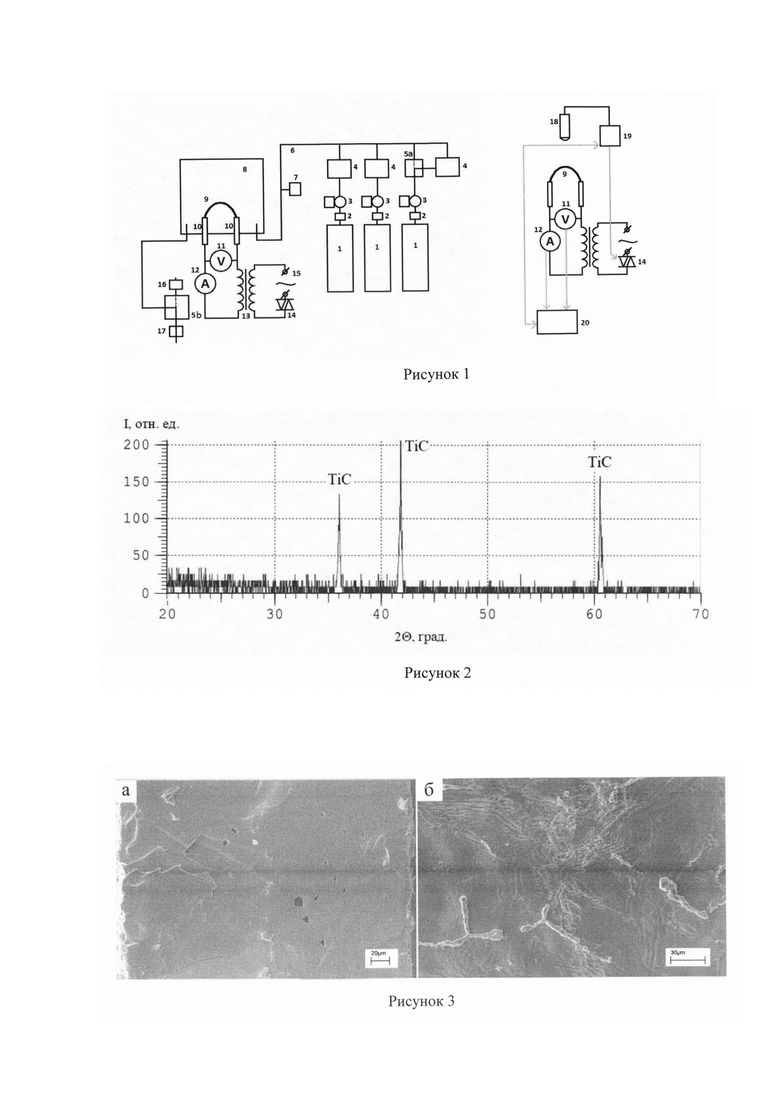

На рис. 1 представлена схема установки для проведения прямой карбидизации, где 1 - баллоны с газами, 2 - редуктора, 3 - прецизионные редуктора с датчиками давления, 4 - перистальтические насосы, 5 - пневмораспределитель, 6 - газовая магистраль, 7 - датчик давления, 8 - реактор, 9 - заготовка, 10 - токовводы, 11 - вольтметр, 12 - амперметр, 13 - трансформатор, 14 - тиристорный регулятор, 15 - источник переменного тока, 16 - помпа, 17 - дроссель, 18 - пирометр, 19 - термоконтроллер, 20 - блок управления.

На рис. 2 приведена рентгеновская дифрактограмма порошковой пробы карбида титана из которой видно, что все характеристические пики порошковой пробы (объема керамики) принадлежат исключительно фазе TiC.

На рис. 3 представлено характерное РЭМ-изображение поперечного скола (а) и свободная поверхность (б) компактного керамического материала карбида титана. Поперечный скол имеет характерную структуру керамического материала, следов остатков металла на всю глубину отсутствуют. На свободной поверхности керамики отсутствует слой, принадлежащий фазе углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КЕРАМИЧЕСКИХ ТЕРМОЭЛЕКТРИЧЕСКИХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕТРИИ ИЗ НИТРИДОВ ЭЛЕМЕНТОВ ПОДГРУПП ТИТАНА И ВАНАДИЯ МЕТОДОМ ОКИСЛИТЕЛЬНОГО КОНСТРУИРОВАНИЯ | 2021 |

|

RU2759827C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| Способ получения покрытий на основе МАХ-фазы состава TiAlN на керамике из нитрида титана | 2024 |

|

RU2831290C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЖАРОСТОЙКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА КАРБИДНОЙ ОСНОВЕ | 2002 |

|

RU2235704C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА- И НАНОДИСПЕРСНЫХ ПОРОШКОВ ТУГОПЛАВКИХ КАРБИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ IV И V ПОДГРУПП | 2018 |

|

RU2680339C1 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫЕ И ОКИСЛИТЕЛЬНОСТОЙКИЕ ПОКРЫТИЯ ИЗ ДИБОРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И КАРБИДА КРЕМНИЯ НА КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2022 |

|

RU2786959C1 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ ИЗ КАРБИДА ТУГОПЛАВКОГО МЕТАЛЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2516405C2 |

| ЭЛЕКТРОД АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА (ВАРИАНТЫ) | 2015 |

|

RU2660448C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДА ТУГОПЛАВКОГО МЕТАЛЛА, ИЗДЕЛИЯ ИЗ НЕГО, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ, И ИХ ПРИМЕНЕНИЕ | 2006 |

|

RU2337058C2 |

Изобретение относится к получению ультравысокотемпературных керамических материалов, в частности к способу получения керамики на основе карбида переходного металла подгруппы титана. Может использоваться в металлообрабатывающей, электротехнической, аэрокосмической, атомной отрасли и материаловедениия. Заготовку из металла подгруппы титана, выбранного из Ti, Zr и Hf, подвергают карбидизации в одну стадию путем постепенного нагрева упомянутой заготовки от 800 до 2500°С в инертной среде, содержащей газообразную углеводородную смесь. Углеводородную смесь подают в реакционную зону посредством прецизионных перистальтических насосов порционно одновременно с нагревом. Контроль температуры осуществляют посредством термоконтроллера, подключенного к пирометру спектрального соотношения и тиристорному регулятору мощности. Процесс ведут до полной карбидизации металла заготовки, контролируя прекращение изменений ее электрического сопротивления. Обеспечивается одностадийное получение монолитных изделий сложной формы из стехиометричного карбида тугоплавкого металла с высокой производительностью. 3 ил., 1 пр.

Способ изготовления изделия из ультравысокотемпературной керамики на основе карбида переходного металла подгруппы титана, включающий карбидизацию путем нагрева заготовки из металла в инертной среде, содержащей газообразную углеводородную смесь, отличающийся тем, что карбидизацию заготовки из металла подгруппы титана, выбранного из Ti, Zr и Hf, проводят в одну стадию путем постепенного нагрева упомянутой заготовки от 800 до 2500°С, при этом углеводородную смесь подают в реакционную зону посредством прецизионных перистальтических насосов порционно одновременно с нагревом, контроль температуры осуществляют посредством термоконтроллера, подключенного к пирометру спектрального соотношения и тиристорному регулятору мощности, а процесс ведут до полной карбидизации металла заготовки, контролируя прекращение изменений ее электрического сопротивления.

| КОЧАНОВ Г | |||

| П | |||

| и др | |||

| Синтез тугоплавкой керамики на основе карбида циркония прямой карбидизацией циркония | |||

| "Неорганические материалы", 14.06.2023, т | |||

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Приспособление к тростильной машине для прекращения намотки шпули | 1923 |

|

SU202A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1997 |

|

RU2130441C1 |

| Способ получения порошков тугоплавких карбидов переходных металлов пятой подгруппы | 2022 |

|

RU2789102C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТУГОПЛАВКОГО КОМПОЗИЦИОННОГО КАРБИДОСОДЕРЖАЩЕГО ИЗДЕЛИЯ | 2000 |

|

RU2189367C2 |

| 0 |

|

SU250305A1 | |

| WO 1998043926 A1, 08.10.1998 | |||

| CN 1226881 A, 25.08.1999. | |||

Авторы

Даты

2024-09-16—Публикация

2023-11-07—Подача