Заявляемое изобретение относится к сельскохозяйственному машиностроению, в частности, к молотильно-сепарирующим устройствам зерноуборочных комбайнов для уборки кукурузы.

Известно подбарабанье молотильного устройства зерноуборочного комбайна КЗС-10 «ПАЛЕССЕ GS10» [1. Комбайн зерноуборочный самоходный GS10. Инструкция по эксплуатации. - ОАО «Гомсельмаш», 2022, сайт: https://gomselmash.by/uploadlock/34fmanualkzk_10_3_01000001_1_2022.pdf. (дата обращения - 16.09.2023). 2 Комплект оборудования для уборки кукурузы на зерно КОК-6-1. Руководство по эксплуатации КЗК-10-0500000 РЭ, 2016, сайт: https://www.zinref.ru/000_uchebniki/04800selskoe kombaini/220_00_00_kok-6-1_komplekt_dla_uborki_kukuruzi_2016_manual/_004.htm (дата обращения - 16.09.2023)]. Комплект оборудования для уборки кукурузы на зерно КОК-6-1 включает в себя сварной каркас, образованный боковинами, поперечными планками и продольными ребрами, прутки, проходящие через поперечные планки каркаса подбарабанья, щитки, установленные в передней части каркаса подбарабанья при помощи болтового соединения, накладку, фартук подбарабанья и пальцевую решетку, установленные в задней части каркаса подбарабанья при помощи болтового соединения. При переоборудовании на уборку кукурузы необходимо демонтировать основное подбарабанье и установить подбарабанье для уборки кукурузы, при этом подбарабанье для уборки кукурузы отличается от основного подбарабанья шагом расположения прутков и поперечных планок.

Недостатками данной конструкции являются:

- отсутствие универсальности конструкции каркаса подбарабанья при уборке кукурузы;

- необходимость приобретения специального подбарабанья для уборки кукурузы;

- высокая трудоемкость замены подбарабанья при переоборудовании на уборку кукурузы, что приводит к длительным простоям зерноуборочного комбайна, количественным и качественным потерям, уменьшению основного рабочего времени и, как следствие, к снижению производительности комбайна;

- увеличение количества кочанов, проходящих на решета очистки через решетку подбарабанья, при уборке кукурузы с небольшими размерами кочанов из-за увеличенного шага расположения прутков по всей длине дуги подбарабанья ухудшает сепарирующую способность очистки и приводит к повышению потерь зерна;

- необходимость использования трудозатрат двух и более операторов или специальных подъемных приспособлений для монтажа и демонтажа подбарабанья для уборки кукурузы из-за больших габаритных размеров и массы.

Известно подбарабанье молотильного устройства зерноуборочного комбайна [патент RU 132673 U1 от 10.10.2012], содержащее каркас с размещенными в нем щитком и взаимно перпендикулярно расположенными прутками и поперечинами, при этом прутки выполнены двух разных диаметров и установлены в каркасе поочередно с постоянным шагом, причем прутки меньшего диаметра выполнены с возможностью демонтажа и последующего монтажа без демонтажа подбарабанья в целом, при этом щиток выполнен также с возможностью демонтажа и последующего монтажа. При переоборудовании на уборку кукурузы демонтируются прутки меньшего диаметра без демонтажа подбарабанья.

Недостатками данной конструкции являются:

- высокая трудоемкость демонтажа прутков при уборке кукурузы и их последующей установки на подбарабанье в зависимости от убираемых культур, что приводит к уменьшению основного рабочего времени, длительным простоям зерноуборочного комбайна, количественным и качественным потерям и, как следствие, к снижению производительности комбайна;

- наличие острых кромок на поперечных планках каркаса подбарабанья, что приводит к механическому повреждению зерен при уборке кукурузы;

- увеличение количества кочанов, проходящих на решета очистки через решетку подбарабанья, при уборке кукурузы с небольшими размерами кочанов из-за увеличенного шага расположения прутков по всей длине дуги подбарабанья ухудшает сепарирующую способность очистки и приводит к повышению потерь зерна.

Известно подбарабанье молотильного устройства зерноуборочного комбайна Fendt L-Serie [https://www.fendt.com/ru/kombainy/l-serie-sistema-obmolota; https://www.fendt.com/ru/geneva-assets/article/107918/466594-fendtl-serie-2001-ru.pdf (дата обращения - 16.09.2023)], включающее в себя сварной каркас, образованный боковинами, поперечными планками и продольными ребрами, прутки, проходящие через поперечные планки каркаса подбарабанья, и съемную секцию, установленную в передней части каркаса подбарабанья. При переоборудовании на уборку кукурузы демонтируется основная съемная секция, и устанавливается съемная секция для уборки кукурузы.

Недостатками данной конструкции являются:

- наличие острых кромок на поперечных планках каркаса съемных секций, что приводит к механическому повреждению зерен при уборке кукурузы;

- необходимость использования нескольких операторов или специальных подъемных приспособлений для монтажа и демонтажа съемной секции для уборки кукурузы из-за ее больших габаритных размеров и массы;

- увеличение количества кочанов, проходящих на решета очистки через решетку подбарабанья, при уборке кукурузы с небольшими размерами кочанов из-за увеличенного шага расположения прутков в стационарной части каркаса подбарабанья, что ухудшает сепарирующую способность очистки и приводит к повышению потерь зерна, а также снижает производительность комбайна вследствие большой нагрузки на очистку;

- ограниченный ресурс съемной секции за счет износа поперечных планок из-за невозможности использования съемной секции в повернутом положении, так как каркас съемной секции выполнен несимметричным, что приводит к необходимости приобретения новой съемной секции.

Наиболее близким заявляемому изобретению является подбарабанье молотильного устройства зерноуборочного комбайна New Holland СН 7.70 [сайт: https://www.mycnhistore.com/eu/ru/newhollandag/eu/harvesting-equipment/_crossover-combines/eubj90cro310ch/ combine-tier-3/threshing/concave-no-rs-frame-and-removal-tool/cn/06DE562E-7C9C-42AD-85BD-5412AC6BB476/3B428B02-7A41-414E-ADE8-5B74F9F98229 (дата обращения - 16.09.2023)], включающее в себя сварной каркас, образованный боковинами, направляющие, установленные на внутренней поверхности боковин, поперечные профили, расположенные перпендикулярно боковинам каркаса подбарабанья, две съемных секции, установленные на направляющие между боковинами в передней части каркаса подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, поворотную секцию, установленную в задней части каркаса подбарабанья, заслонки, установленные шарнирно в заходной части подбарабанья на первой съемной секции, ось и систему тяг, соединяющих заслонки с осью, посредством которой осуществляется закрытие и открытие заслонок. При переоборудовании на уборку кукурузы демонтируются основные съемные секции с заслонками, и устанавливаются съемные секции для уборки кукурузы.

Данная конструкция имеет следующие недостатки:

- съемные секции для уборки кукурузы выполнены разной геометрической формы, что конструктивно не позволяет устанавливать съемные секции в каркас подбарабанья без соблюдения последовательности их установки;

- наличие острых кромок на поперечных планках каркаса съемных секций, что приводит к механическому повреждению зерен при уборке кукурузы;

- необходимость использования нескольких операторов или специальных подъемных приспособлений для монтажа и демонтажа съемной секции для уборки кукурузы из-за больших габаритных размеров и массы;

- ограниченный ресурс съемной секции за счет поперечных планок из-за невозможности использования съемной секции в повернутом положении, так как каркас съемной секции выполнен несимметричным, что приводит к необходимости приобретения новой съемной секции;

- увеличение количества кочанов, проходящих на решета очистки через решетку подбарабанья, при уборке кукурузы с небольшими размерами кочанов из-за увеличенного шага расположения прутков по всей длине дуги каркаса подбарабанья, что ухудшает сепарирующую способность очистки и приводит к повышению потерь зерна, а также снижает производительность комбайна вследствие большой нагрузки на очистку;

- необходимость, при демонтаже съемных секций подбарабанья и их последующем монтаже, в зависимости от убираемой культуры, установки заслонок с их подключением через систему тяг, что приводит к уменьшению основного рабочего времени, длительным простоям зерноуборочного комбайна, количественным и качественным потерям и, как следствие, к снижению производительности комбайна.

Задачей заявляемого изобретения является увеличение производительности зерноуборочного комбайна и основного рабочего времени, сокращение человеческих ресурсов, затрачиваемых на выполнение работ по монтажу и демонтажу съемных секций, а также повышение надежности и увеличение ресурса работы конструкции подбарабанья.

Для достижения указанного технического результата в заявляемое подбарабанье молотильного устройства зерноуборочного комбайна, содержащее сварной каркас, образованный боковинами, направляющими, установленными на внутренней поверхности боковин, две съемные секции, установленные на направляющие, расположенные между боковинами в передней части каркаса подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, заслонки, установленные шарнирно в заходной части подбарабанья, и систему тяг, введены поперечные планки, расположенные перпендикулярно боковинам каркаса, продольные ребра, расположенные параллельно боковинам каркаса на одинаковом расстоянии друг от друга, щиток, установленный на поверхности передней поперечной планки, фартук, установленный на поверхности задней поперечной планки, прутки, установленные в отверстия поперечных планок, пальцы, жестко зафиксированные на поверхности продольного ребра, оси, установленные в отверстия продольных ребер и направляющих, перекрытия, расположенные параллельно поперечным планкам в съемных секциях, рычаг и рукоятка, шарнирно зафиксированные на пальцах каркаса подбарабанья и соединенные с системой тяг, при этом продольные ребра при помощи вырезов совмещены с вырезами поперечных планок и жестко зафиксированы на поперечных планках, а поперечные планки установлены шипами в прямоугольные отверстия боковин каркаса подбарабанья и жестко зафиксированы на них, причем опорная поверхность передней поперечной планки совпадает с опорной поверхностью направляющих, а прутки жестко зафиксированы в отверстиях последней поперечной планки, расположенной в задней части каркаса.

Съемные секции выполнены одинаковой геометрической формы и с возможностью их разворота на 180°, при этом каждая съемная секция состоит из двух симметрично расположенных рядов. Продольные пластины съемных секций расположены равномерно на одинаковом расстоянии между собой и равны количеству продольных ребер каркаса подбарабанья, при этом нижняя радиусная часть продольных пластин плотно сопряжена с верхней радиусной частью продольных ребер каркаса подбарабанья. Угол охвата съемных секций составляет одну третью часть от общего угла охвата молотильного барабана. Расстояние между поверхностями прутков в съемных секциях в 1,5 раза больше, чем расстояние между поверхностями прутков в стационарной части каркаса подбарабанья и составляет соответственно 18 мм и 11,5 мм, при этом диаметр прутков в съемных секциях совпадает с диаметром прутков в стационарной части каркаса подбарабанья и составляет 8 мм. Шаг расположения поперечных планок по верхней кромке в съемных секциях больше, чем шаг расположения поперечных планок по верхней кромке в стационарной части каркаса и составляет соответственно 74,5 мм и 48 мм. Съемные секции выполнены взаимозаменяемыми и сопряжены между собой по поперечным планкам, при этом другие стороны съемных секций поперечными планками сопряжены соответственно с передней поперечной планкой каркаса подбарабанья и поверхностью щитка. Съемные секции фиксируются щитком при помощи болтового соединения.

Перекрытие установлено в каждой съемной секции перед поперечной планкой и жестко закреплено при помощи болтового соединения, при этом перекрытие сопряжено с радиусной частью продольных прутков и поверхностью поперечной планки. Перекрытие выполнено в виде цилиндрического прутка с жестко закрепленными на его поверхности вилками, при этом диаметр прутка равен высоте поперечных планок над продольными прутками и составляет 12 мм, тем самым перекрывает острую кромку поперечной планки.

Щиток и фартук выполнены с возможностью демонтажа и последующего монтажа на каркас подбарабанья и зафиксированы при помощи болтового соединения, а заслонки, закрепленные жестко на осях, выполнены из нескольких частей с возможностью беспрепятственного прохода с минимальным зазором между продольными ребрами, а также продольными ребрами и боковинами каркаса подбарабанья.

Благодаря указанным нововведениям достигают повышения надежности и увеличения ресурса работы конструкции подбарабанья, сокращения человеческих ресурсов, затрачиваемых на монтаж и демонтаж съемных секций, увеличения основного рабочего времени и, как следствие, увеличения производительности зерноуборочного комбайна.

Заявляемое изобретение иллюстрируется чертежами:

- фиг. 1 - общий вид подбарабанья молотильного устройства для уборки кукурузы (в изометрии);

- фиг. 2 - вид сбоку подбарабанья молотильного устройства (в разрезе);

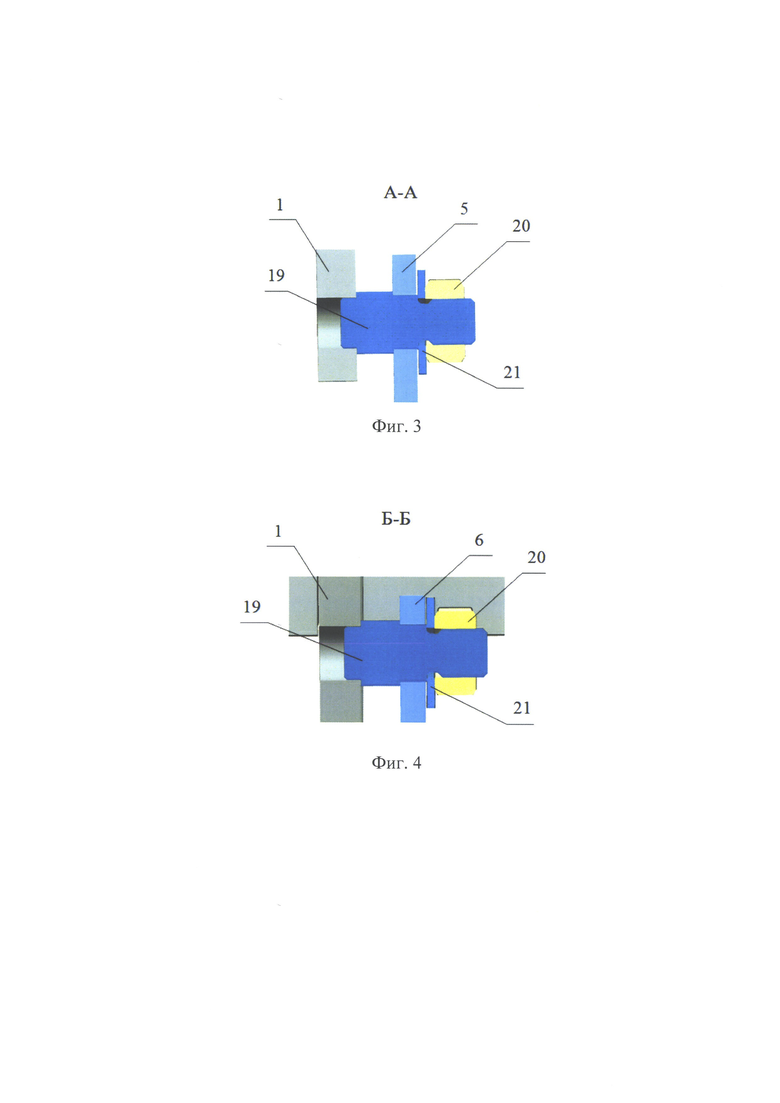

- фиг. 3 - схема фиксации рукоятки на каркасе подбарабанья (разрез А-А);

- фиг. 4 - схема фиксации рычага на каркасе подбарабанья (разрез Б-Б);

- фиг. 5 - общий вид каркаса подбарабанья (в изометрии);

- фиг. 6 - общий вид съемной секции (в изометрии);

- фиг. 7 - вид сбоку съемной секции (в разрезе);

- фиг. 8 - общий вид перекрытия (в изометрии).

Заявляемое изобретение содержит следующие конструктивные элементы (см. фиг. 1-8): 1, 31 - каркас; 2 - съемные секции; 3 - щиток; 4 - фартук; 5 - рукоятка; 6 - рычаг; 7, 8, 9 - тяги; 10, 11 - заслонки; 12, 38 - болты; 13, 20, 39 - гайки; 14, 18, 21, 40 - шайбы; 15, 16, 19 - пальцы; 17 - шплинты; 22, 23, 35 - боковины; 24, 25, 32 - поперечные планки; 26 - продольные ребра; 27, 34 - прутки; 28, 29 - направляющие; 30 - оси; 33 - продольные пластины; 36 - перекрытия; 37 - прижим; 41 - пруток; 42 - вилка, - при этом подбарабанье представляет собой сборную конструкцию и включает в себя каркас 1, съемные секции 2, установленные на направляющие 28, 29 и на продольные ребра 26 между боковинами 22, 23 в передней части каркаса 1, щиток 3, установленный в передней части каркаса 1, фартук 4, установленный в задней части каркаса 1, рукоятку 5, рычаг 6, установленные на пальцах 19 каркаса 1, и тяги 7, 8, 9, соединенные с рукояткой 5, рычагом 6 и заслонками 10. Каркас 1 представляет собой сварную конструкцию и включает в себя боковины 22, 23, поперечные планки 24, 25, установленные в прямоугольные отверстия боковин 22, 23, продольные ребра 26, установленные в прямоугольные вырезы поперечных планок 24, прутки 27, установленные в отверстия поперечных планок 24 и образующие решетку, через которую сепарируется зерно, направляющие 28, 29, установленные на внутренней поверхности боковин 22, 23, пальцы 19, установленные через отверстие на крайнем продольном ребре 26, оси 30, установленные в отверстия продольных ребер 26 и направляющих 28, 29, и заслонки 10, 11, установленные на осях 30, причем заслонки 10 установлены между продольным ребром 26 и боковинами 22, 23, а заслонки 11 установлены между продольными ребрами 26.

Щиток 3 зафиксирован на поперечной планке 25 каркаса 1 при помощи болтов 12, гаек 13 и шайб 14. Фартук 4 зафиксирован на задней поперечной планке 24 каркаса 1 при помощи болтов 12, гаек 13 и шайб 14. Рукоятка 5 и рычаг 6 шарнирно зафиксированы на пальцах 19 при помощи гайки 20 и шайбы 21. Рукоятка 5 шарнирно соединена с тягой 7 при помощи пальца 15 и шплинта 17. Рычаг 6 шарнирно соединен с тягами 7 и 8 при помощи пальца 16, шайбы 18 и шплинта 17. Тяги 8 и 9 шарнирно соединены между собой при помощи пальца 15 и шплинта 17. Тяга 9 шарнирно соединена с заслонками 10 при помощи пальца 15, шайбы 18 и шплинта 17.

Съемная секция 2 представляет собой сборную конструкцию и включает в себя каркас 31 и перекрытие 36, установленное перед поперечной планкой 32 и зафиксированное при помощи прижимов 37, болтов 38, гаек 39 и шайб 40. Каркас 31 представляет собой сварную конструкцию и включает в себя боковины 35, поперечные планки 32, установленные в прямоугольные отверстия боковин 35, продольные пластины 33, установленные в прямоугольные вырезы поперечных планок 32, и прутки 34, установленные в отверстия поперечных планок 32 и образующие решетку, через которую сепарируется зерно.

Перекрытие 36 представляет собой сварную конструкцию и включает в себя цилиндрический пруток 41 и вилки 42, расположенные парами равномерно вдоль цилиндрического прутка 41 и жестко зафиксированные на его поверхности.

Заявляемое устройство работает следующим образом (см. фиг. 1-8).

При уборке кукурузы в процессе обмолота технологической массы необходимо открыть заслонки 10, 11 с помощью рукоятки 5. Для открытия заслонок 10, 11 необходимо провернуть рукоятку 5 против часовой стрелки, преодолев «мертвую точку», и через рычаг 6 и систему тяг 7, 8, 9 опустить заслонки 10, 11, которые под действием собственного веса опускаются вниз, принимая крайнее нижнее положение. При этом обмолоченное зерно беспрепятственно проходит через решетчатую поверхность съемной секции 2 подбарабанья и поступает на другие рабочие органы зерноуборочного комбайна.

При уборке кукурузы технологическая масса поступает из наклонной камеры (на фиг. 1-8 не показана) в молотильный зазор. Бичи молотильного барабана (на фиг. 1-8 не показан) активно захватывают технологическую массу и протаскивают ее в пространство между молотильным барабаном и подбарабаньем. Так как скорость движения технологической массы в молотильном зазоре между молотильным барабаном (на фиг. 1-8 не показан) и подбарабаньем меньше, чем скорость бичей, технологическая масса поддается их многократным ударам и хорошо перетирается. Благодаря наличию перекрытий 36 в съемных секциях 2 исключается прямое воздействие початков кукурузы на острые кромки поперечных планок 32 съемных секций 2, что значительно снижает выход мелких фракций на решета очистки (на фиг. 1-8 не показаны). Под действием центробежной силы вымолоченные зерна кукурузы вместе с мелкими примесями просыпаются сквозь решетку подбарабанья и попадают на очистку (на фиг. 1-8 не показана).

Для демонтажа съемных секций 2 необходимо предварительно расфиксировать щиток 3 и поочередно, по направляющим 28, 29 и по продольным ребрам 26 каркаса 1, стянуть съемные секции 2. Для установки съемных секций 2 необходимо повторить операции в обратной последовательности.

Технический результат заключается в повышении надежности и в увеличении ресурса работы конструкции подбарабанья, в сокращении человеческих ресурсов, затрачиваемых на монтаж и демонтаж съемных секций, в увеличении основного рабочего времени и, как следствие, в увеличении производительности зерноуборочного комбайна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2821222C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ ОСТИСТЫХ КУЛЬТУР | 2024 |

|

RU2826648C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА С РЕГУЛИРУЕМОЙ ПАЛЬЦЕВОЙ РЕШЕТКОЙ | 2023 |

|

RU2821231C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2788345C1 |

| ПОДАЮЩИЙ БИТЕР МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2833223C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2445762C2 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2796998C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2764120C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2005 |

|

RU2294083C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2818571C1 |

Изобретение относится к сельскому хозяйству. Подбарабанье молотильного устройства зерноуборочного комбайна для уборки кукурузы содержит сварной каркас (1), образованный боковинами, направляющими, установленными на внутренней поверхности боковин, две съемные секции (2), установленные на направляющие, расположенные между боковинами в передней части каркаса (1) подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, заслонки, установленные шарнирно в заходной части подбарабанья, и систему тяг. Перпендикулярно боковинам каркаса (1) расположены поперечные планки. Параллельно боковинам каркаса (1) на одинаковом расстоянии друг от друга расположены продольные ребра. На поверхности передней поперечной планки установлен щиток (3). На поверхности задней поперечной планки установлен фартук (4). В отверстия поперечных планок установлены прутки. На поверхности продольного ребра жестко зафиксированы пальцы. В отверстия продольных ребер и направляющих установлены оси. Параллельно поперечным планкам в съемных секциях (2) расположены перекрытия. На пальцах каркаса (1) подбарабанья шарнирно зафиксированы рычаг и рукоятка, соединенные с системой тяг. Продольные ребра при помощи вырезов совмещены с вырезами поперечных планок и жестко зафиксированы на поперечных планках. Поперечные планки установлены шипами в прямоугольные отверстия боковин каркаса (1) подбарабанья и жестко зафиксированы на них. Опорная поверхность передней поперечной планки совпадает с опорной поверхностью направляющих. Прутки жестко зафиксированы в отверстиях последней поперечной планки, расположенной в задней части каркаса (1). Обеспечивается увеличение производительности зерноуборочного комбайна и основного рабочего времени, сокращение человеческих ресурсов, затрачиваемых на выполнение работ по монтажу и демонтажу съемных секций, а также повышение надежности и увеличение ресурса работы конструкции подбарабанья. 9 з.п. ф-лы, 8 ил.

1. Подбарабанье молотильного устройства зерноуборочного комбайна для уборки кукурузы, характеризующееся тем, что содержит сварной каркас, образованный боковинами, направляющими, установленными на внутренней поверхности боковин, две съемные секции, установленные на направляющие, расположенные между боковинами в передней части каркаса подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, заслонки, установленные шарнирно в заходной части подбарабанья, и систему тяг, при этом введены поперечные планки, расположенные перпендикулярно боковинам каркаса, продольные ребра, расположенные параллельно боковинам каркаса на одинаковом расстоянии друг от друга, щиток, установленный на поверхности передней поперечной планки, фартук, установленный на поверхности задней поперечной планки, прутки, установленные в отверстия поперечных планок, пальцы, жестко зафиксированные на поверхности продольного ребра, оси, установленные в отверстия продольных ребер и направляющих, перекрытия, расположенные параллельно поперечным планкам в съемных секциях, рычаг и рукоятка, шарнирно зафиксированные на пальцах каркаса подбарабанья и соединенные с системой тяг, при этом продольные ребра при помощи вырезов совмещены с вырезами поперечных планок и жестко зафиксированы на поперечных планках, а поперечные планки установлены шипами в прямоугольные отверстия боковин каркаса подбарабанья и жестко зафиксированы на них, причем опорная поверхность передней поперечной планки совпадает с опорной поверхностью направляющих, а прутки жестко зафиксированы в отверстиях последней поперечной планки, расположенной в задней части каркаса.

2. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что съемные секции выполнены одинаковой геометрической формы и с возможностью их разворота на 180°, при этом каждая съемная секция состоит из двух симметрично расположенных рядов.

3. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что продольные пластины съемных секций расположены равномерно на одинаковом расстоянии между собой и равны количеству продольных ребер каркаса подбарабанья, при этом нижняя радиусная часть продольных пластин сопряжена с верхней радиусной частью продольных ребер каркаса подбарабанья.

4. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что угол охвата съемных секций составляет одну третью часть от общего угла охвата молотильного барабана.

5. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что расстояние между поверхностями прутков в съемных секциях в 1,5 раза больше, чем расстояние между поверхностями прутков в стационарной части каркаса подбарабанья, и составляет, соответственно, 18 мм и 11,5 мм, при этом диаметр прутков в съемных секциях совпадает с диаметром прутков в стационарной части каркаса подбарабанья и составляет 8 мм.

6. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что шаг расположения поперечных планок по верхней кромке в съемных секциях больше, чем шаг расположения поперечных планок по верхней кромке в стационарной части каркаса, и составляет, соответственно, 74,5 мм и 48 мм.

7. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что съемные секции выполнены взаимозаменяемыми и сопряжены между собой по поперечным планкам, при этом другие стороны съемных секций сопряжены поперечными планками, соответственно, с передней поперечной планкой каркаса подбарабанья и с поверхностью щитка, при этом съемные секции фиксируются щитком при помощи болтового соединения.

8. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что перекрытие установлено в каждой съемной секции перед поперечной планкой и жестко закреплено при помощи болтового соединения, при этом перекрытие сопряжено с радиусной частью продольных прутков и поверхностью поперечной планки.

9. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что перекрытие выполнено в виде цилиндрического прутка с жестко закрепленными на его поверхности вилками, при этом диаметр прутка равен высоте поперечных планок над продольными прутками и составляет 12 мм, тем самым перекрывая острую кромку поперечной планки.

10. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что щиток и фартук выполнены с возможностью демонтажа и последующего монтажа на каркасе подбарабанья и зафиксированы при помощи болтового соединения, а заслонки, закрепленные жестко на осях, выполнены состоящими из частей с возможностью беспрепятственного прохода с зазором между продольными ребрами, а также между продольными ребрами и боковинами каркаса подбарабанья.

| 0 |

|

SU198834A1 | |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2005 |

|

RU2294083C1 |

| КОМБАЙН | 1990 |

|

RU2018222C1 |

| EP 3854200 A1, 28.07.2021. | |||

Авторы

Даты

2024-09-16—Публикация

2023-11-20—Подача