Заявляемое изобретение относится к сельскохозяйственному машиностроению, в частности, к молотильно-сепарирующим устройствам зерноуборочных комбайнов.

Известно подбарабанье молотильного устройства зерноуборочного комбайна КЗС-10 «ПАЛЕССЕ GS10» [Комбайн зерноуборочный самоходный GS10. Инструкция по эксплуатации. - ОАО «Гомсельмаш», 2022, сайт: https: //gomselmash.bv/upload/iblock/34f/manual_kzk_10_3_0100000_11_2022.pdf (дата обращения - 17.06.2023)], включающее в себя сварной каркас, образованный боковинами, поперечными планками и продольными ребрами, прутки, проходящие через поперечные планки каркаса подбарабанья, щитки, установленные в передней части каркаса подбарабанья при помощи болтового соединения, накладку, фартук подбарабанья и пальцевую решетку, установленные в задней части каркаса подбарабанья при помощи болтового соединения.

Недостатками данной конструкции являются:

- низкая универсальность и приспособленность подбарабанья молотильного устройства для уборки различных культур, что снижает качество обмолота и увеличивает потери зерна за комбайном в зависимости от убираемой культуры и условий уборки;

- высокая трудоемкость замены подбарабанья при переоборудовании, а также при установке остеотделительных планок или при их последующем демонтаже в зависимости от условий уборки, что приводит к длительным простоям зерноуборочного комбайна, количественным и качественным потерям, уменьшению основного рабочего времени и, как следствие, к снижению производительности комбайна.

Известно подбарабанье молотильного устройства зерноуборочного комбайна [патент RU 132673 U1, приоритет 10.10.2012], содержащее каркас с размещенными в нем щитком и взаимно перпендикулярно расположенными прутками и поперечинами, при этом прутки выполнены двух разных диаметров и установлены в каркасе поочередно с постоянным шагом, причем прутки меньшего диаметра выполнены с возможностью демонтажа и последующего монтажа без демонтажа подбарабанья в целом, при этом щиток выполнен также с возможностью демонтажа и последующего монтажа.

Недостатками данной конструкции являются:

- высокая трудоемкость демонтажа прутков и их последующей установки на подбарабанье в зависимости от убираемых культур, а также при установки остеотделительных планок или при их последующем демонтаже в зависимости от условий уборки, что приводит к уменьшению основного рабочего времени, длительным простоям зерноуборочного комбайна, количественным и качественным потерям и, как следствие, к снижению производительности комбайна;

- невозможность в конструкции подбарабанья молотильного устройства одновременного расположения прутков разного диаметра с оптимальным шагом для уборки различных культур, при определенных соотношениях возможно снижение качества обмолота, увеличение нагрузки на соломотряс и очистку, что приводит к увеличению дробления и потерь зерна за комбайном.

Известно подбарабанье молотильного устройства зерноуборочного комбайна Fendt L-Serie [https://www.fendt.com/ru/kombainy/l-serie-sistema-obmolota; https://www.fendt.com/ru/geneva-assets/article/107918/466594-fendtl-serie-2001-ru.pdf (дата обращения - 17.06.2023)], включающее в себя сварной каркас, образованный боковинами, поперечными планками и продольными ребрами, прутки, проходящие через поперечные планки каркаса подбарабанья, и съемную секцию, установленную в передней части каркаса подбарабанья.

Недостатками данной конструкции являются:

- низкая надежность конструкции каркаса подбарабанья молотильного устройства из-за отсутствия в зоне установки съемной секции связывающих несущих элементов каркаса;

- необходимость использования нескольких человек или специальных подъемных приспособлений для монтажа и демонтажа съемной секции из-за больших габаритных размеров и массы;

- высокая трудоемкость установки остеотделительных планок или их последующего демонтажа в зависимости от условий уборки, что приводит к уменьшению основного рабочего времени, длительным простоям зерноуборочного комбайна, количественным и качественным потерям и, как следствие, к снижению производительности комбайна;

- некачественное разделение обмолоченного зернового вороха, поступающего на решета очистки из-за увеличенного шага расположения прутков в стационарной части каркаса подбарабанья при уборке различных культур, что ухудшает сепарирующую способность очистки и приводит к повышению потерь зерна за счет неравномерного распределения зернового вороха, а также снижает производительность комбайна вследствие большой нагрузки на очистку.

Известно подбарабанье молотильного устройства зерноуборочного комбайна [патент US 5024631 А, приоритет 23.04.1990], включающее в себя сварной каркас, образованный боковинами, направляющими, установленными на внутренней поверхности боковин, поперечными профилями, расположенными перпендикулярно боковинам каркаса подбарабанья, и продольными ребрами, расположенными параллельно боковинам каркаса подбарабанья на одинаковом расстоянии друг от друга и от боковин, тем самым образуя три равных пролета в каркасе подбарабанья, три съемных секции, установленных в пролеты каркаса на направляющие и на продольные ребра и представляющих собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, причем задняя часть съемных секций крепится под задним поперечным профилем, а передняя часть съемных секций установлена сверху на поверхности переднего поперечного профиля и зафиксирована уголком при помощи болтовых соединений, при этом количество уголков соответствует количеству съемных секций. Недостатками данной конструкции являются:

- высокая трудоемкость демонтажа съемных секций и их последующей установки на каркас подбарабанья, в зависимости от убираемых культур, что приводит к уменьшению основного рабочего времени, количественным и качественным потерям, длительным простоям зерноуборочного комбайна и, как следствие, к снижению производительности комбайна;

- низкая приспособленность подбарабанья молотильного устройства при уборке остистых культур, что снижает качество обмолота и увеличивает потери зерна за комбайном в зависимости от убираемой культуры и условий уборки.

Наиболее близким к заявляемому изобретению является подбарабанье молотильного устройства зерноуборочного комбайна New Holland СН 7.70 [https://www.mycnhistore.com/eu/ru/newhollandag/eu/harvesting-equipment/crossover-combines/eubi90cro310ch/combine-tier-3/threshing/concave-no-rs-frame-and-removal-tool/cn/06DE562E-7C9C-42AD-85BD-5412АС6ВВ476/3В428В02-7А41-414Е-ADE8-5B74F9F98229 (дата обращения - 17.06.2023)], включающее в себя сварной каркас, образованный боковинами, направляющими, установленными на внутренней поверхности боковин, поперечными профилями, расположенными перпендикулярно боковинам каркаса подбарабанья, две съемных секции, установленные на направляющие между боковинами в передней части каркаса подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, поворотную секцию, установленную в задней части каркаса подбарабанья, заслонки, установленные шарнирно в заходной части подбарабанья на первой съемной секции, ось и систему тяг, соединяющих заслонки с осью, посредством которой осуществляется закрытие и открытие заслонок, причем заслонки выполнены цельные по все длине съемной секции.

Недостатками данной конструкции являются:

- необходимость использования нескольких человек или специальных подъемных приспособлений для монтажа и демонтажа съемных секций из-за больших габаритных размеров и массы;

- низкая надежность конструкции каркаса подбарабанья молотильного устройства из-за отсутствия в зоне установки съемных секций связывающих несущих элементов каркаса;

- съемные секции выполнены разной геометрической формы, что конструктивно не позволяет съемные секции устанавливать в каркас подбарабанья без соблюдения последовательности их установки;

- необходимость при демонтаже съемных секций и их последующей установки на каркас подбарабанья, в зависимости от убираемой культуры, устанавливать заслонки с их подключением через систему тяг, что приводит к уменьшению основного рабочего времени, длительным простоям зерноуборочного комбайна, количественным и качественным потерям и, как следствие, к снижению производительности комбайна.

Задачей заявляемого изобретения является увеличение производительности зерноуборочного комбайна, увеличение основного рабочего времени, сокращение человеческих ресурсов по монтажу и демонтажу съемных секций, а также повышение надежности и увеличение ресурса конструкции подбарабанья.

Для достижения указанного технического результата в заявляемое подбарабанье молотильного устройства зерноуборочного комбайна, содержащее сварной каркас, образованный боковинами, направляющими, установленными на внутренней поверхности боковин, две съемные секции, установленные на направляющие между боковинами в передней части каркаса подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, заслонки, установленные шарнирно в заходной части подбарабанья, и систему тяг, введены поперечные планки, расположенные перпендикулярно боковинам каркаса, продольные ребра, расположенные параллельно боковинам каркаса на одинаковом расстоянии друг от друга, прутки, установленные в отверстия поперечных планок, пальцы, приваренные к поверхности продольного ребра, предварительно совмещенные с отверстиями, выполненными на продольном ребре, оси, установленные в отверстия продольных ребер и направляющих, щиток, установленный на поверхности передней поперечной планки, фартук, установленный на поверхности задней поперечной планке, рычаг и рукоятка, шарнирно зафиксированные на пальцах каркаса подбарабанья и с системой тяг, при этом поперечные планки и продольные ребра выполнены плоскими, поперечные планки установлены шипами в прямоугольные отверстия боковин каркаса подбарабанья и жестко зафиксированы к боковинам каркаса, а продольные ребра при помощи вырезов совмещены с вырезами поперечных планок и жестко зафиксированы к поперечным планкам, тем самым определяют положение между собой поперечных планок и продольных ребер, причем поперечные планки, установленные в передней и задней частях каркаса подбарабанья, имеют разную геометрическую форму.

Поперечная планка, установленная в передней части каркаса, жестко зафиксирована к боковинам каркаса, при этом опорная поверхность поперечной планки совпадает с опорной поверхностью направляющих.

Прутки жестко зафиксированы в отверстиях последней поперечной планки, расположенной в задней части каркаса, и образуют решетку, через которую сепарируется зерно. Оси выполнены с возможностью вращения в отверстиях продольных ребер и направляющих и ограничены в осевом перемещении за счет отсутствия сквозных отверстий в боковинах каркаса подбарабанья.

Заслонки выполнены из нескольких частей с возможностью беспрепятственного прохода с минимальным зазором между продольными ребрами, а также продольными ребрами и боковинами каркаса подбарабанья, при этом заслонки выполнены в форме Г-образного сечения и жестко зафиксированы на осях. Щиток и фартук выполнены с возможностью демонтажа и последующего монтажа на каркас подбарабанья и зафиксированы при помощи болтового соединения.

Съемные секции выполнены одинаковой геометрической формы и с возможностью их разворота на 180°, при этом каждая съемная секция состоит из 3-х симметрично расположенных рядов. Продольные пластины съемных секций расположены равномерно на одинаковом расстоянии между собой и равны количеству продольных ребер каркаса подбарабанья, при этом нижняя радиусная часть продольных пластин плотно сопряжена с верхней радиусной частью продольных ребер каркаса подбарабанья. Угол охвата съемных секций составляет одну третью часть от общего угла охвата молотильного барабана. Диаметр прутков в съемных секциях в 1,5 раза меньше, чем диаметр прутков в стационарной части каркаса подбарабанья, при этом расстояние между поверхностями прутков в съемных секциях совпадает с расстоянием между поверхностями прутков в стационарной части каркаса подбарабанья. Съемные секции выполнены взаимозаменяемыми и сопряжены между собой по поперечным планкам, при этом другие стороны съемных секций поперечными планками сопряжены соответственно с передней поперечной планкой каркаса подбарабанья и поверхностью щитка. Съемные секции фиксируются щитком при помощи болтового соединения.

Благодаря указанным нововведениям достигают повышения надежности и увеличения ресурса конструкции подбарабанья, сокращения человеческих ресурсов по монтажу и демонтажу съемных секций, увеличения основного рабочего времени и, как следствие, увеличения производительности зерноуборочного комбайна.

Заявляемое изобретение иллюстрируется чертежами:

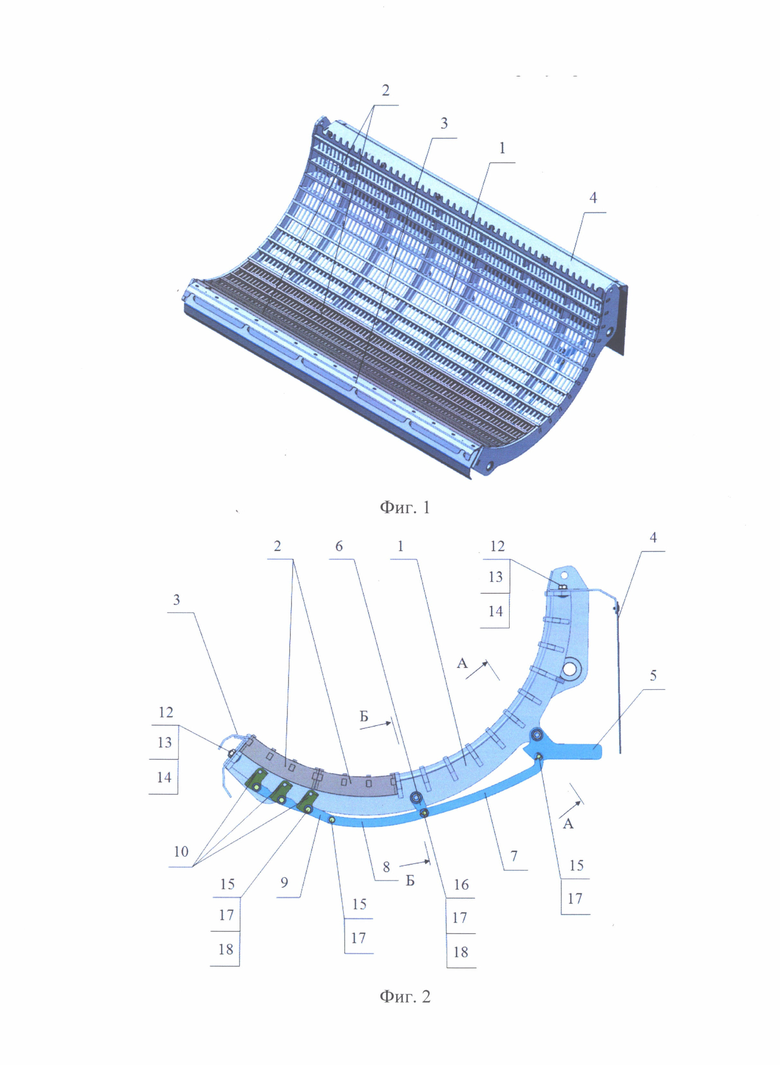

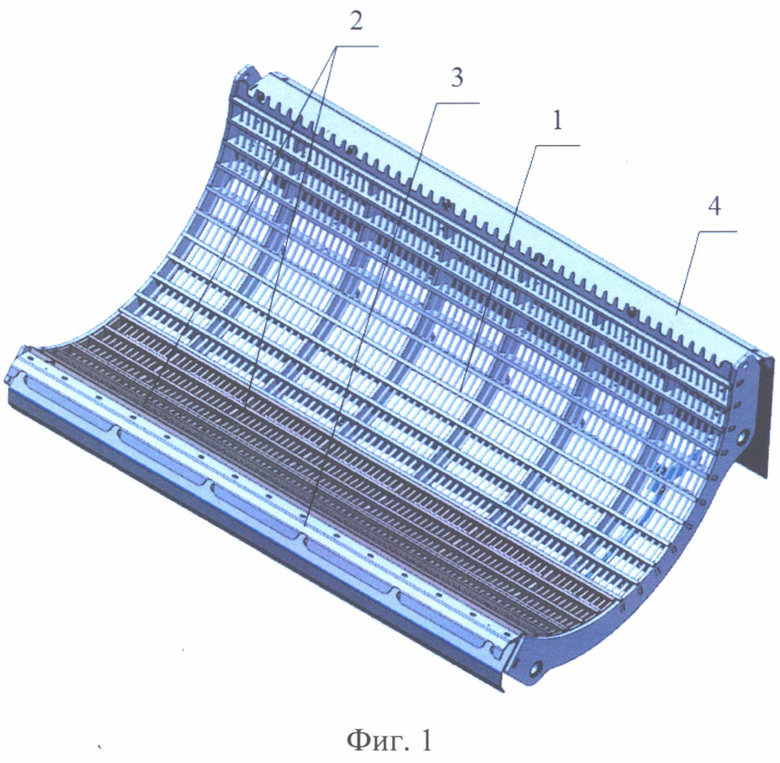

- фиг. 1 - общий вид подбарабанья молотильного устройства (в изометрии);

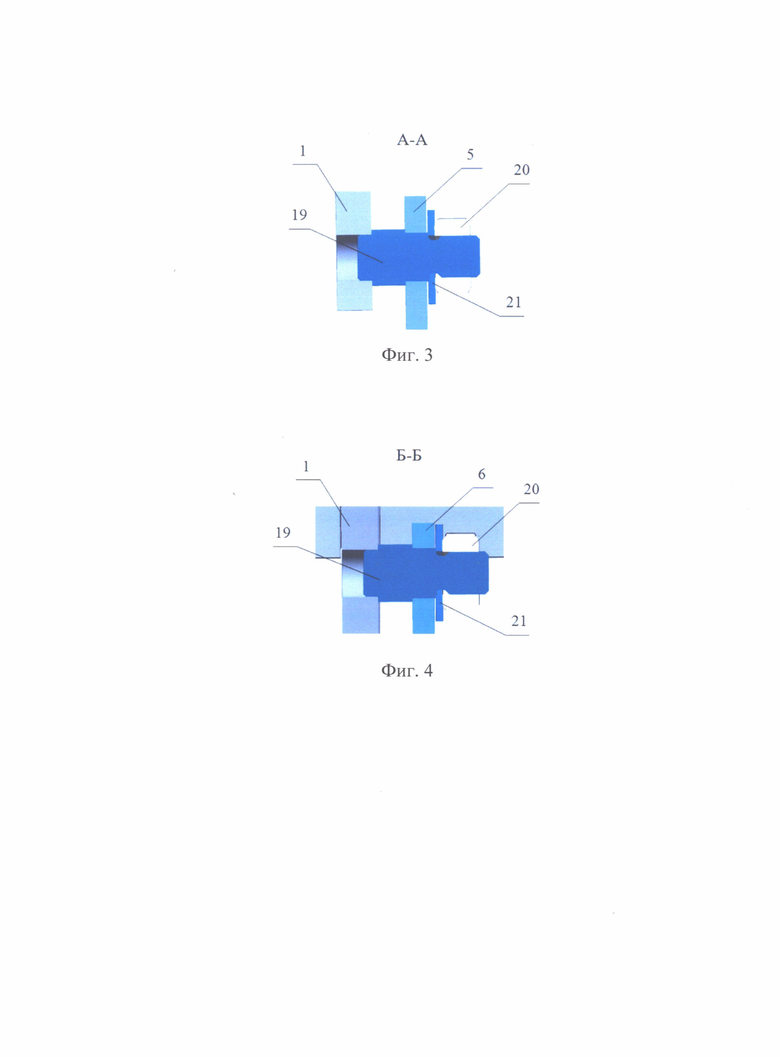

- фиг. 2 - вид сбоку подбарабанья молотильного устройства (в разрезе);

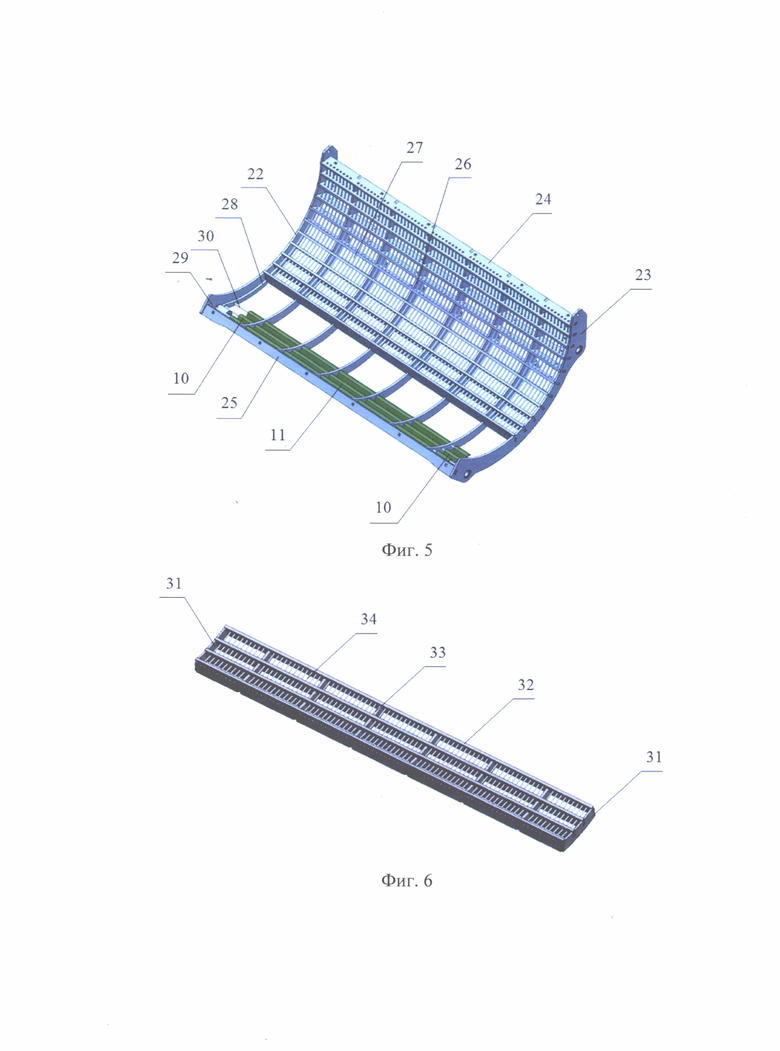

- фиг. 3 - фиксации рукоятки на каркасе подбарабанья (разрез А-А);

- фиг. 4 - фиксации рычага на каркасе подбарабанья (разрез Б-Б);

- фиг. 5 - общий вид каркаса подбарабанья (в изометрии);

- фиг. 6 - общий вид съемной секции (в изометрии).

Заявляемое изобретение содержит следующие конструктивные элементы (см. фиг. 1-6): 1 - каркас; 2 - съемные секции; 3 - щиток; 4 - фартук; 5 - рукоятку; 6 - рычаг; 7, 8, 9 - тяги; 10, 11 - заслонки; 12 - болты; 13, 20 - гайки; 14, 18, 21 - шайбы; 15, 16, 19 - пальцы; 17 - шплинты; 22, 23, 31 - боковины; 24, 25, 32 - поперечные планки; 26 - продольные ребра; 27, 34 - прутки; 28, 29 - направляющие; 30 - оси; 33 - продольные пластины, - при этом подбарабанье представляет собой сборную конструкцию и включает в себя каркас 1, съемные секции 2, установленные на направляющие 28 и 29 и на продольные ребра 26 между боковинами 22 и 23 в передней части каркаса 1, щиток 3, установленный в передней части каркаса 1, фартук 4, установленный в задней части каркаса 1, рукоятку 5, рычаг 6, установленные на пальцах 19 каркаса 1, и тяги 7, 8 и 9, соединенные с рукояткой 5, рычагом 6 и заслонками 10. Каркас 1 представляет собой сварную конструкцию и включает в себя боковины 22 и 23, поперечные планки 24 и 25, установленные в прямоугольные отверстия боковин 22 и 23, продольные ребра 26, установленные в прямоугольные вырезы поперечных планок 24, прутки 27, установленные в отверстия поперечных планок 24 и образующие решетку, через которую сепарируется зерно, направляющие 28 и 29, установленные на внутренней поверхности боковин 22 и 23, пальцы 19, установленные через отверстие на крайнем продольном ребре 26, оси 30, установленные в отверстия продольных ребер 26 и направляющих 28 и 29, и заслонки 10 и 11, установленные на осях 30, причем заслонки 10 установлены между продольным ребром 26 и боковиной 22 и 23, а заслонки 11 установлены между продольными ребрами 26.

Щиток 3 зафиксирован на поперечной планке 25 каркаса 1 при помощи болтов 12, гаек 13 и шайб 14. Фартук 4 зафиксирован на задней поперечной планке 24 каркаса 1 при помощи болтов 12, гаек 13 и шайб 14. Рукоятка 5 и рычаг 6 шарнирно зафиксированы на пальцах 19 при помощи гайки 20 и шайбы 21. Рукоятка 5 шарнирно соединена с тягой 7 при помощи пальца 15 и шплинта 17. Рычаг 6 шарнирно соединен с тягами 7 и 8 при помощи пальца 16, шайбы 18 и шплинта 17. Тяги 8 и 9 шарнирно соединены между собой при помощи пальца 15 и шплинта 17. Тяга 9 шарнирно соединена с заслонками 10 при помощи пальца 15, шайбы 18 и шплинта 17.

Съемная секция 2 представляет собой сварную конструкцию и включает в себя боковины 31, поперечные планки 32, установленные в прямоугольные отверстия боковин 31, продольные пластины 33, установленные в прямоугольные вырезы поперечных планок 32, и прутки 34, установленные в отверстия поперечных планок 32 и образующие решетку, через которую сепарируется зерно.

Заявляемое устройство работает следующим образом (см. фиг. 1-6). При уборке зерновых колосовых культур в процессе обмолота технологической массы необходимо открыть заслонки 10 и 11 с помощью рукоятки 5. Для открытия заслонок 10 и 11 необходимо провернуть рукоятку 5 против часовой стрелки, преодолев «мертвую точку», и через рычаг 6 и систему тяг 7, 8, 9 опустить заслонки 10 и 11, которые под действием собственного веса опускаются вниз, принимая крайнее нижнее положение. При этом обмолоченное зерно беспрепятственно проходит через решетчатую поверхность съемной секции 2 подбарабанья и поступает на другие рабочие органы зерноуборочного комбайна.

При уборке остистых культур и в условиях со сложным агрофоном необходимо закрыть заслонки 10 и 11 с помощью рукоятки 5. Для закрытия заслонок 10 и 11 необходимо провернуть рукоятку 5 по часовой стрелки и через рычаг 6 и систему тяг 7, 8, 9 приподнять заслонки 10 и 11, преодолев «мертвую точку», ограничивающую перемещение заслонок 10 и 11 в обратном направлении, тем самым заслонки 10 и 11 принимают крайнее верхнее положение. При этом исключается проваливание невымолоченной технологической массы через ячейки съемной секции 2, что делает обмолот более эффективным и способствует лучшему протеканию технологического процесса в зерноуборочном комбайне.

Для демонтажа съемных секций 2 необходимо предварительно расфиксировать щиток 3 и поочередно по направляющим 28 и 29 и по продольным ребрам 26 каркаса 1 стянуть съемные секции 2. Для установки съемных секций 2 необходимо повторить операции в обратной последовательности.

Технический результат заключается в повышении надежности и в увеличении ресурса конструкции подбарабанья, сокращении человеческих ресурсов по монтажу и демонтажу съемных секций, в увеличении основного рабочего времени и, как следствие, в увеличении производительности зерноуборочного комбайна.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ КУКУРУЗЫ | 2023 |

|

RU2826736C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА ДЛЯ УБОРКИ ОСТИСТЫХ КУЛЬТУР | 2024 |

|

RU2826648C1 |

| ПОДБАРАБАНЬЕ МОЛОТИЛЬНОГО УСТРОЙСТВА ЗЕРНОУБОРОЧНОГО КОМБАЙНА С РЕГУЛИРУЕМОЙ ПАЛЬЦЕВОЙ РЕШЕТКОЙ | 2023 |

|

RU2821231C1 |

| ПОДАЮЩИЙ БИТЕР МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА ОДНОРОТОРНОГО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2024 |

|

RU2833223C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2788345C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2010 |

|

RU2445762C2 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2022 |

|

RU2796998C1 |

| Молотильное устройство | 2015 |

|

RU2637129C2 |

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ ПОДБАРАБАНЬЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2023 |

|

RU2817244C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2021 |

|

RU2764120C1 |

Изобретение относится к сельскохозяйственному машиностроению, в частности к молотильно-сепарирующим устройствам зерноуборочных комбайнов. Подбарабанье содержит сварной каркас 1, образованный боковинами, направляющими, установленными на внутренней поверхности боковин, две съемные секции 2, установленные на направляющие между боковинами в передней части каркаса подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, заслонки, установленные шарнирно в заходной части подбарабанья, и систему тяг. При этом введены поперечные планки, расположенные перпендикулярно боковинам каркаса, продольные ребра, расположенные параллельно боковинам каркаса на одинаковом расстоянии друг от друга, прутки, установленные в отверстия поперечных планок, пальцы, приваренные к поверхности продольного ребра, предварительно совмещенные с отверстиями, выполненными на продольном ребре, оси, установленные в отверстия продольных ребер и направляющих, щиток 3, установленный на поверхности передней поперечной планки, фартук 4, установленный на поверхности задней поперечной планки, рычаг и рукоятка, шарнирно зафиксированные на пальцах каркаса подбарабанья и с системой тяг. Подбарабанье обеспечивает увеличение производительности зерноуборочного комбайна, повышает его ремонтопригодность. 9 з.п. ф-лы, 6 ил.

1. Подбарабанье молотильного устройства зерноуборочного комбайна, содержащее сварной каркас, образованный боковинами, направляющими, установленными на внутренней поверхности боковин, две съемные секции, установленные на направляющие между боковинами в передней части каркаса подбарабанья и представляющие собой сварной каркас, образованный боковинами, поперечными планками, продольными пластинами и прутками, проходящими через поперечные планки, заслонки, установленные шарнирно в заходной части подбарабанья, и систему тяг, отличающееся тем, что в него введены поперечные планки, расположенные перпендикулярно боковинам каркаса, продольные ребра, расположенные параллельно боковинам каркаса на одинаковом расстоянии друг от друга, прутки, установленные в отверстия поперечных планок, пальцы, приваренные к поверхности продольного ребра, предварительно совмещенные с отверстиями, выполненными на продольном ребре, оси, установленные в отверстия продольных ребер и направляющих, щиток, установленный на поверхности передней поперечной планки, фартук, установленный на поверхности задней поперечной планки, рычаг и рукоятка, шарнирно зафиксированные на пальцах каркаса подбарабанья и с системой тяг, при этом поперечные планки и продольные ребра выполнены плоскими, поперечные планки установлены шипами в прямоугольные отверстия боковин каркаса подбарабанья и жестко зафиксированы к боковинам каркаса, а продольные ребра при помощи вырезов совмещены с вырезами поперечных планок и жестко зафиксированы к поперечным планкам, тем самым определяют положение между собой поперечных планок и продольных ребер, причем поперечные планки, установленные в передней и задней частях каркаса подбарабанья, имеют разную геометрическую форму.

2. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что поперечная планка, установленная в передней части каркаса, жестко зафиксирована к боковинам каркаса, при этом опорная поверхность поперечной планки совпадает с опорной поверхностью направляющих.

3. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что прутки жестко зафиксированы в отверстиях последней поперечной планки, расположенной в задней части каркаса, и образуют решетку, через которую сепарируется зерно.

4. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что оси выполнены с возможностью вращения в отверстиях продольных ребер и направляющих и ограничены в осевом перемещении за счет отсутствия сквозных отверстий в боковинах каркаса подбарабанья.

5. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что заслонки выполнены из нескольких частей с возможностью беспрепятственного прохода с минимальным зазором между продольными ребрами, а также продольными ребрами и боковинами каркаса подбарабанья, при этом заслонки выполнены в форме Г-образного сечения и жестко зафиксированы на осях.

6. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что щиток и фартук выполнены с возможностью демонтажа и последующего монтажа на каркас подбарабанья и зафиксированы при помощи болтового соединения.

7. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что съемные секции выполнены одинаковой геометрической формы и с возможностью их разворота на 180°, при этом каждая съемная секция состоит из 3-х симметрично расположенных рядов.

8. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что продольные пластины съемных секций расположены равномерно на одинаковом расстоянии между собой и равны количеству продольных ребер каркаса подбарабанья, при этом нижняя радиусная часть продольных пластин плотно сопряжена с верхней радиусной частью продольных ребер каркаса подбарабанья.

9. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что угол охвата съемных секций составляет одну третью часть от общего угла охвата молотильного барабана.

10. Подбарабанье молотильного устройства по п. 1, отличающееся тем, что диаметр прутков в съемных секциях в 1,5 раза меньше, чем диаметр прутков в стационарной части каркаса подбарабанья, при этом расстояние между поверхностями прутков в съемных секциях совпадает с расстоянием между поверхностями прутков в стационарной части каркаса подбарабанья, при этом съемные секции выполнены взаимозаменяемыми и сопряжены между собой по поперечным планкам, причем другие стороны съемных секций сопряжены поперечными планками соответственно с передней поперечной планкой каркаса подбарабанья и поверхностью щитка, съемные секции фиксируются щитком при помощи болтового соединения.

| US 5024631 A1, 18.06.1991 | |||

| 0 |

|

SU198834A1 | |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| DE 102009047287 A1, 01.06.2011. | |||

Авторы

Даты

2024-06-18—Публикация

2023-07-31—Подача