Фиг. 6

Изобретение относится к электронной тормозной системе для колесных транспортных средств и касается, в частности, контроля за средствами управления тормозным давлением в таких системах.

Цель изобретения - повышение надежности путем сохранения работоспособности системы в условиях возникновения неисправности в одном или более каналах регулирования давления.

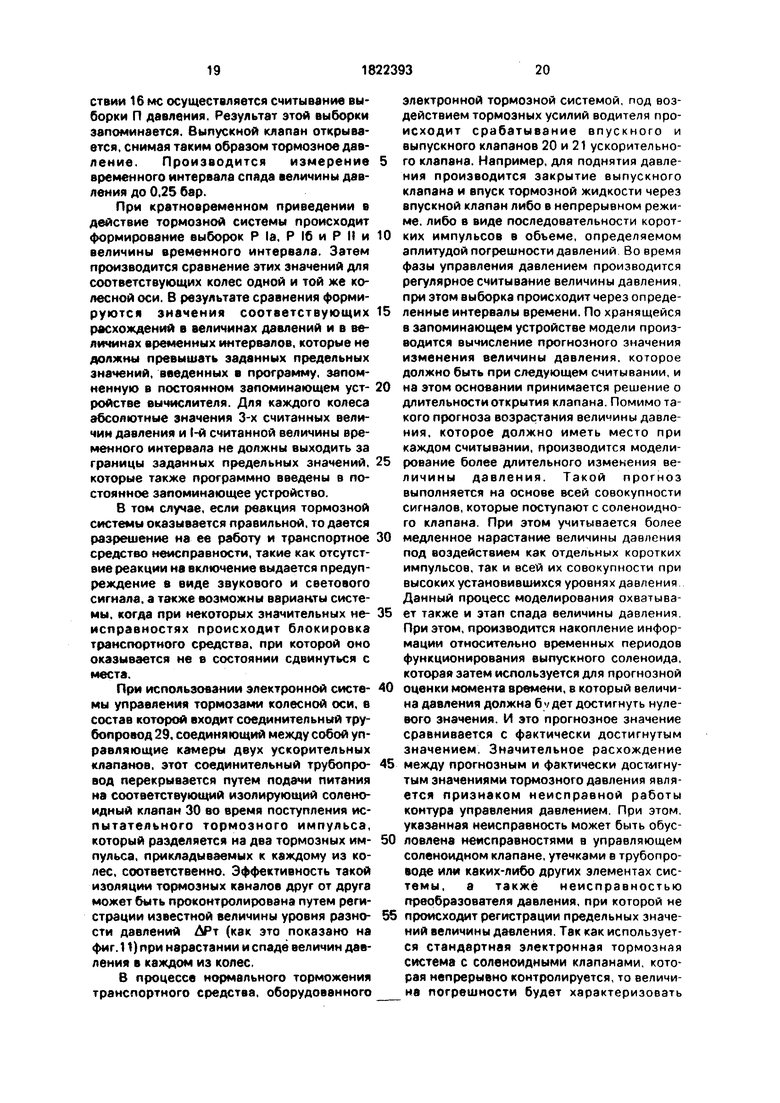

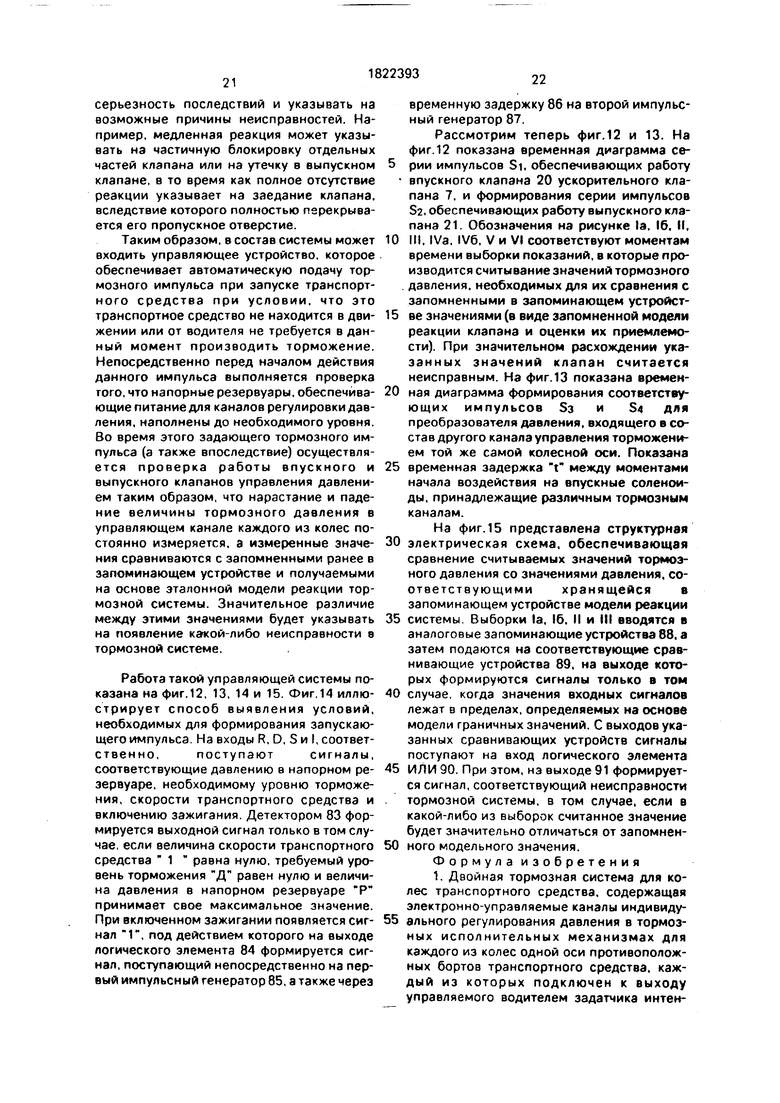

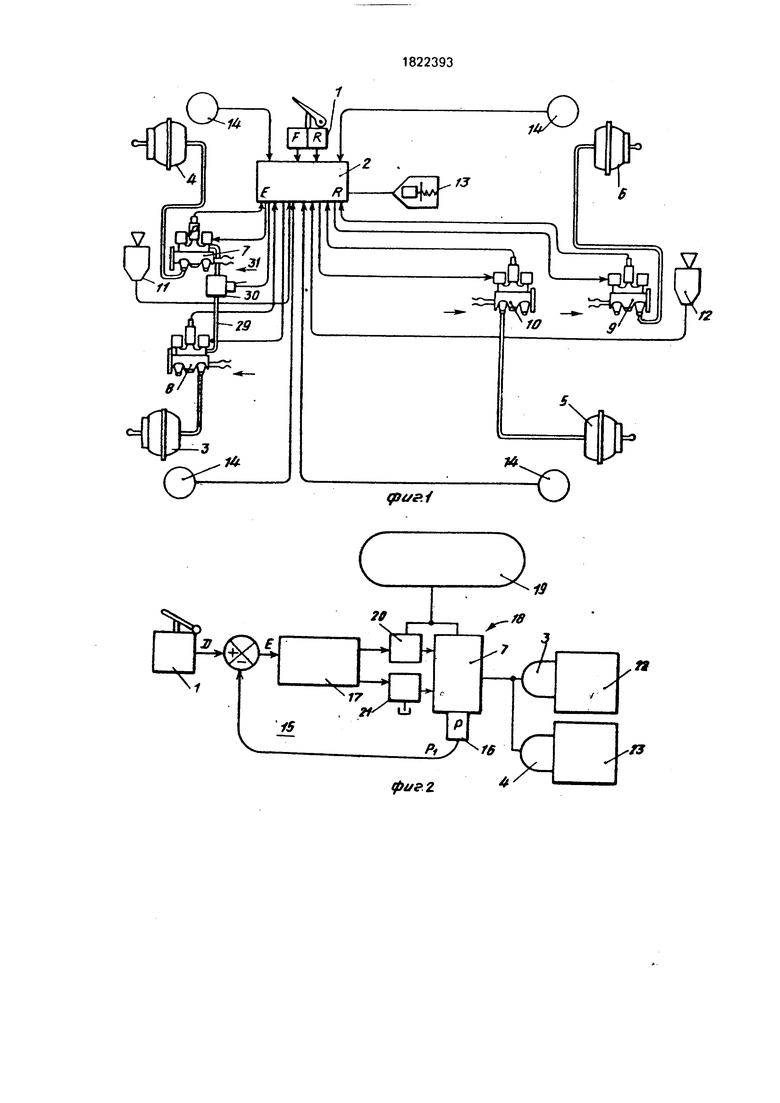

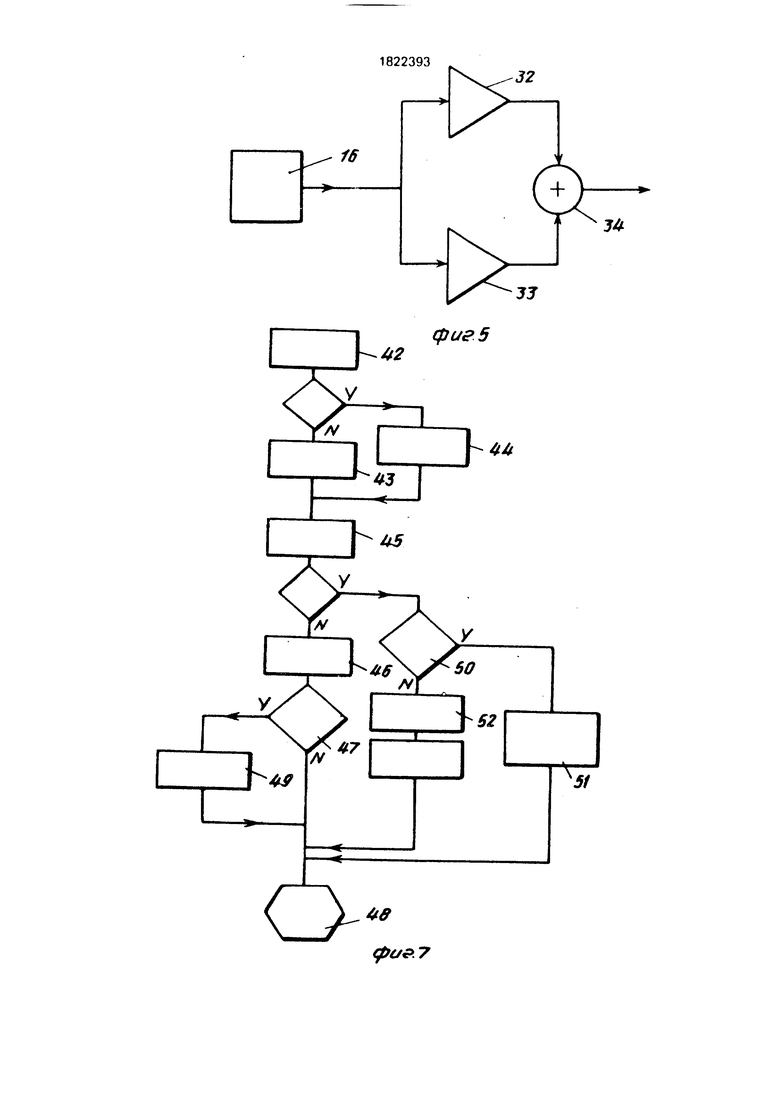

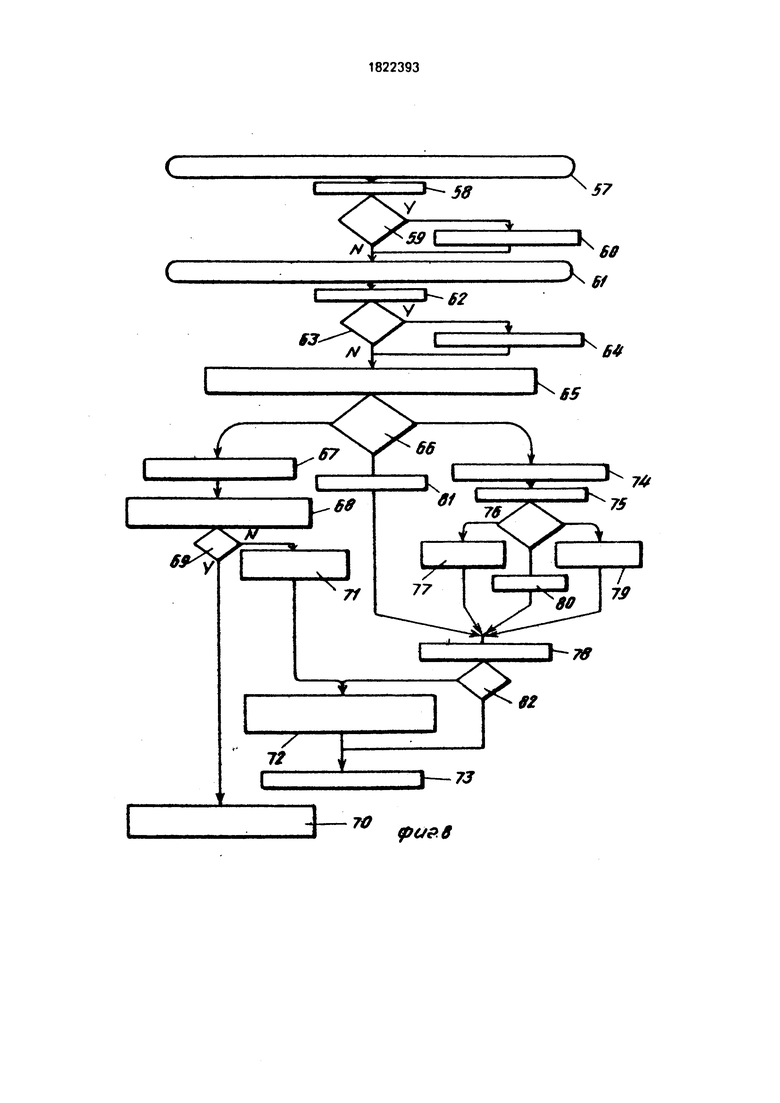

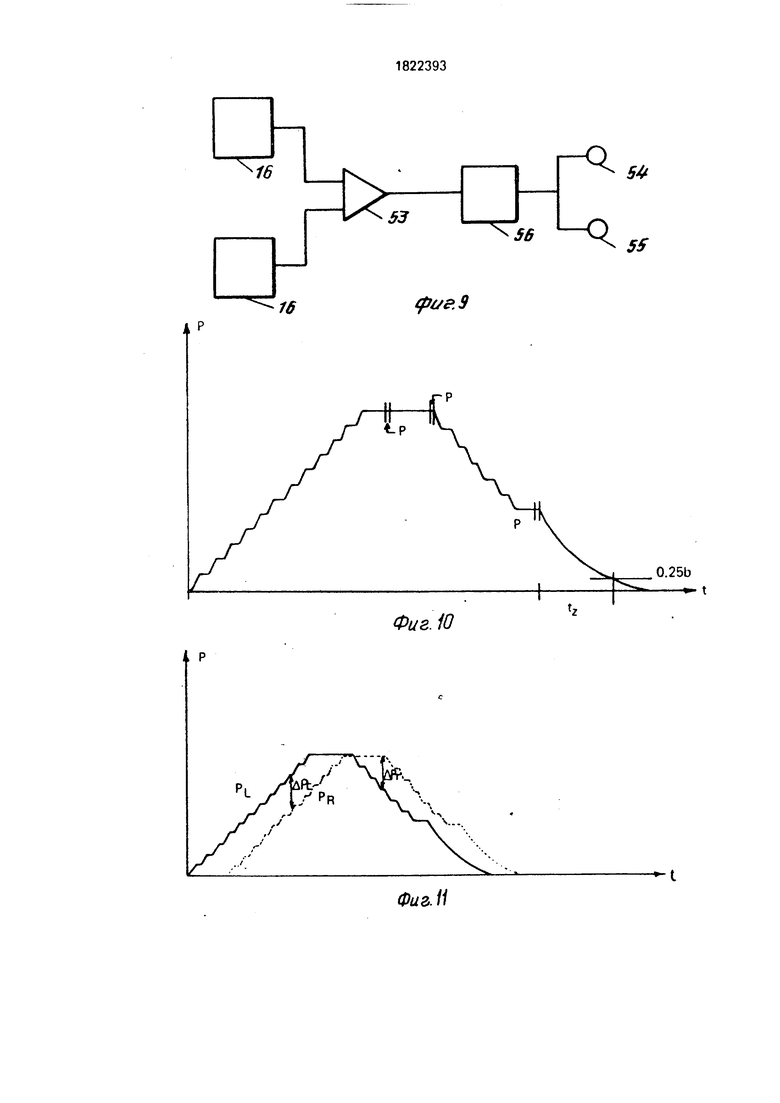

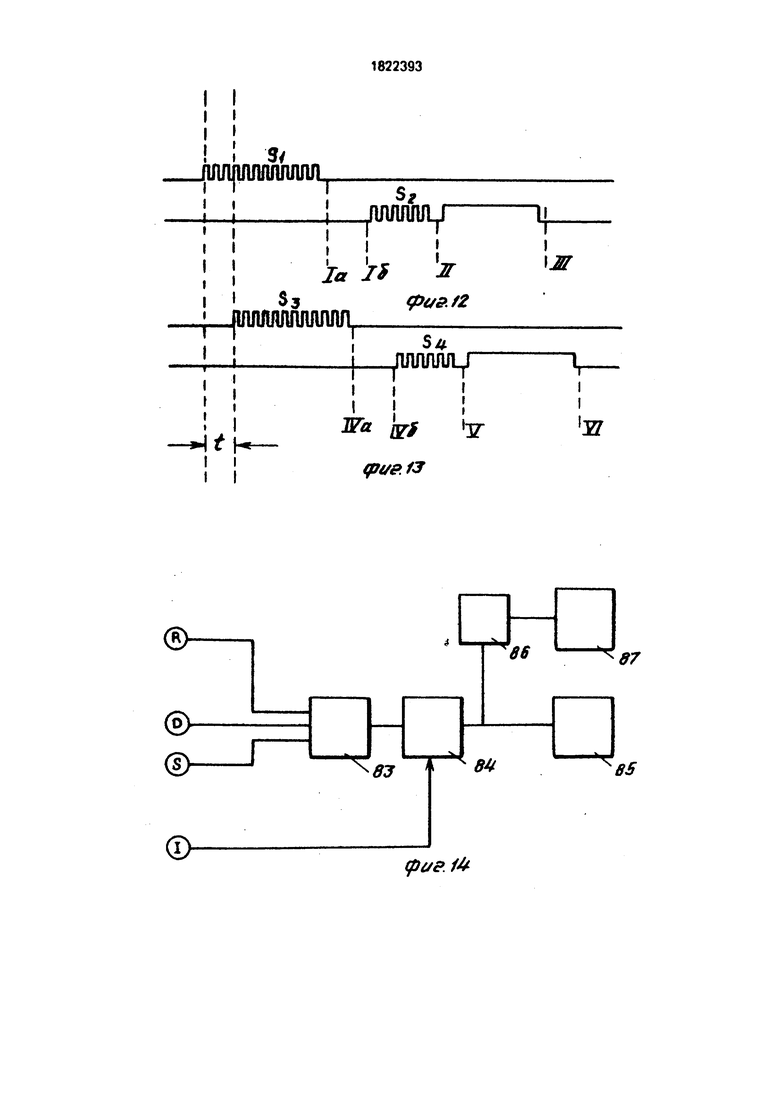

На фиг. 1 изображен в схематичном виде один из возможных вариантов электронной тормозной системы; на фиг.2 - типовой контур управления давлением; на фиг.З - релейный клапан с соленоидным приводом; на фиг.4 - диапазон значений выходного сигнала типового датчика давления; на фиг.5 - электрическая схема отдельной части системы: на фиг.6 - работа неисправного канала, действующего как незамкнутый контур, управление которым осуществляется под воздействием сигналов, поступающих с исправного канала; на фиг.7 - алгоритм, изображающий последовательность операций, впыолняемых управляющим компьютером в интересах управления каналом, изображенным на фиг.6; на фиг.З - алгоритм, иллюстрирующий последовательность операций по выявлению погрешности в давлениях; на фиг.9 - электрическая схема другой составной части системы; на фиг. 10 - диаграмм, иллюстрирующая формирование сигналов, давления в виде множества коротких импульсов; на фиг. 11 - диаграмма соответствующая фиг. 10, иллюстрирующая разнесение во времени двух тормозных сигналов, приложенных к каждому из колес; на фиг.12 и 13-импульсные диаграммы, иллюстрирующие использование контрольных тормозных импульсов; на фиг. 14 и 15-электрические схемы других составных частей системы.

Фиг.1 иллюстрирует основные конструктивные элементы, входящие в состав обычной электронной тормозной системы, которая более подробно здесь не рассматривается. Тормозные усилия водителя с помощью задатчика 1 интенсивности торможения с ножным приводом преобразуются в электрические сигналы, которые поступают на электронное управляющее ут- сройство. В этом устройстве формируются сигналы, соответствующие давлениям, необходимым для привода передних и задних тормозов. Данные сигналы передаются исполнительным механизмам 3 и 4 левого и правого передних тормозов и механизмам 5, б левого и правого задних тормозов через передние ускорительные клапаны 7 и 8 и задние ускорительные клапаны 9 и 10

Величина давления торможения ь общем случае зависит от эксплуатационных параметров используемого фанспортного средства, определяемых с помощью пере дних и задних датчиков 11,12 нагрузки соответственно,измерителя13 отрицательных ускорений и датчиков 14 скорости вращения колес

Электронная тормозная система уста

навливает значения и осуществляет контроль за тормозными давлениями а соответствии с тормозными усилиями водителя, используя для этого контуры управле ния давления, один из примеров которого

5 показан на фиг.2. Изданном рисунке представлен типовой контур 15 управления давлением, на вход которого поступает электрический сигнал Д с выхода задатчика 1 с ножным приводом. На входе контура

0 управления давлением формируется сигнал рассогласования давления Б путем сравнения входного сигнала Д с сигналом Р1, который поступает с выхода датчика 16давления. Под действием сигнала рассог5 ласования давлений Е формируется входной сигнал компьютера, входящего в состав контроллера 17 давления, который, в свою очередь, формирует такой выходной сигнал, который обеспечивает изменение аели шны

0 давления, создаваемого .id ьы„где элекфо- пневматического (или лектрогидравличе- ского) преобразователя 18, в таком направление, чтобы происходило уменьшение амплитуды величины рассогласования

5 давлений Е. Питание преобразователя 18 осуществляется от сооизегс;вующего пневматического или гидравлического ргзгрвуэ ра 19.

Вид и непосредственно электрическая

0 схема контроллера 17 зависят от типа используемою в системе преобразователя 18 В настоящее время хорошо известны два основных типа такого рода преобразователей, а именно, преобразователи аналогово5 го типа, в которых прмиеняются клапаны, величина выходного давления которых пропорциональна величине электрического тока, проходящего через соленоид, и преобразователи цифрового типа, которые

0 показаны на фиг.2 и в которых применяется пара более простых соленоидных (электромагнитных) клапанов 20 и 21, обеспечивающих повышение или понижение величины давления в управляющей камере путем из5 бирательного подключения к источнику питания этих клапанов 20 и 21. В наиболее предпочтительном виде пневматического преобразователя применяется встроенный ускорительный клапан 7, который реагирует на указанное давление управляющей камеры и который переходит в закрытое состояние в том случае, когда величины тормозных давлений в приводных механизмах 3 и 4 для левых и правых тормозов 22 и 23, соответственно, становятся равными указанному управляющему давлению. Преимуществом такого клапана является то, что величина давления в его управляющей камере быстро реагирует на открытие клапана, создавая таким образом контур быстрого управления, который обладает высокой точностью и чувствительностью.

Более детально наиболее предпочтительный вид релейного клапана 7 показан на фиг.З. Клапан имеет обычную конструкцию, в состав которой входит поршень 24, определяющий размер управляющей камеры 25, соединенной с высокоскоростным впускным соленоидным клапаном 20 и высокоскоростным выпускным соленоидным клапаном 21, а также с датчиком давления 16. Воздух поступает в релейный клапан по питающему воздухопроводу 26. Клапан снабжен также выпускным управляющим воздухопроводом 27, который ведет к тормозам.

При перемещении поршня 24 вниз (как это показано на фиг.З) происходит поступление воздуха из резервуара 19 к тормозам через основной трубопровод подачи воздуха 26. клапанную камеру 28 и по управляющему трубопроводу 27 обычным образом. Возбуждение соленоидного клапана 20 (нормально закрытого) приводит к тому, что воздух начинает поступать в управляющую камеру 25, чтобы воздействовать на тормоза. Возбуждение же соленоидного клапана 21 (нормально открытого) приводит к тому, что воздух начинает выходить из управляющей камеры 25, чтобы ослабить тормозное усилие.

Контуры давления, которые обеспечивают индивидуальное управление передних колес транспортного средства, должны быть защищены с помощью управляющего устройства 2 от возникновения ситуаций, когда неожиданно появляется большая разность в величинах тормозных давлений, приложенных к отдельным передним колесам, так как это может привести к серьез- ным возмущениям в управлении транспортным средством и вообще управление может быть потеряно. Для исключения данного явления управляющее устройство 2 осуществляет антиблокировочную операцию. В рассматриваемой системе для того, чтобы воспрепятствовать появлению в одном из тормозных каналов (левых или правых тормозов) указанных условий, приводящих к нарушению условий

нормального торможения, управляющие камеры 25 клапанов 7 и 8 соединяются между собой уравнивающим трубопроводом 29 (показанным на фиг.1 и фиг.З). Этот трубоп- ровод вводится таким образом, что ограничивает разность давлений между правым и левым тормозными клапанами, при этом тормозная жидкость имеет возможность перемещаться из тормозной цепи, которая на0 ходится при более высоком тормозном давлении, в тормозную цепь, в которой тормозное давление сохраняется еще низким. В ускорительном клапане с электромагнитным (соленоидным) управлением, который

5 показан на фиг.З, более предпочтительно устанавливать соединительный трубопровод 29 между управляющими камерами 25 двух релейных клапанов 7 и 8. При этом, трубопровод 29 может иметь небольшой ка0 нал, совместимый с небольшим объемом соединяемых управляющих камер.

Для того, чтобы иметь возможность осуществлять управление тормозным давлением отдельно на каждой из двух тормозных

5 систем колес, расположенных на противоположных концах одной и той же колесной оси, связующий трубопровод 29 выполняется таким образом, чтобы при необходимости он мог быть перекрыт Такая

0 необходимость может возникнуть во время различного рода антиблокировочных циклов давления, направленных на то, чтобы исключить вынужденную операцию выбор слабины, при котором должна быть сниже5 на эффективность использования силы сцепления с дорогой, в случае появления на ее поверхности каких-либо нарушений сцепления. Данная задача решается путем установки на соединительном трубопрово0 де отсечного клапана 30 (фиг.1), управление которым осуществляется с помощью соленоида 31. Этот клапан 30 перекрывает соединительный трубопровод 29 всякий раз, как только обнаруживается проскальзыва5 ние на каком-либо из колес.

Диаметр соединителного трубопровода 29 тщательно подбирается таким образом, чтобы в случае появления какой-либо неисправности в одном из каналов управления

0 давлением приблизительное равенство давлений могло бы быть установлено и, следовательно, был бы исключен значительный разбаланс тормозных давлений, но. в то же время, он должен быть таким, чтобы все же

5 сохранилась достаточная разность давлений, которая позволила бы обнаружить неисправность тормозной системы при открытом клапане 30 с помощью управляющего устройства 2 во время первой же остановки транспортного средства, независимо

от ее характера. В том случае, если изолирующий клапан 29 устанавливается непосредственно в корпусе электропневматического клапана, то может оказаться более предпочтительным все это выполнять в виде единой конструкции. При этом клапан 30 будет располагаться в каждом из клапанов 7 и 8 и обеспечивать перекрытие соединительного трубопровода на каждом из его концов посредством подачи питания на оба соответствующих соленоида одновременно. На фиг.1 показана электронная тормозная система транспортного средства, снабженная одним изолирующим клапаном 30. размещенным на соединительном трубопроводе 29 передней колесной оси и контроль которого осуществляется отдельно от каждого колеса. В том случае, если будет выявлено. что транспортное средство весьма чувствительно к разбалансу тормозных усилий также и задних колес, то в индивидуальные системы управления тормозами задних колес также могут быть введены рассмотренные выше соединительный трубопровод и отсечной клапан (не показаны на рисунках). Другие варианты данного изобретения не требуют наличия соединительного трубопровода в том виде, как это показано на фиг.1.

В том случае, если устройство обнаружения неисправностей (описание которого приводится ниже) зарегистрирует неисправность в каком-либо из каналов, то желательно, чтобы устройство управления тормозным давлением для колесной оси продолжило свою работу повсюду, где это оказывается возможным, и в данных условиях балансировочное действие соединительного трубопровода 29 является важным фактором содействия управлению транспортным средством. С учетом данного обстоятельства, обычно выполняемое во время антиблокировочных операций перекрытие соединительного трубопровода 29, при возникновении, такой ситуации должно быть отменено. При этом, для того, чтобы поддержать транспортное средство в устойчивом состоянии, для работы тормозной системы колесной оси будет выбран, так называемый, режим выбор слабины (то есть, установление в обоих каналах, левом и правом, управляющих уровней давления, выбранных в соответствии с уровнем, на котором работает одно из коелс, левое или правое, имеющее относительно низкое сцепление с поверхностью).

В системах управления тормозным давлением, которые были рассмотрены выше, величина давления в управляющих камерах релейных клапанов измеряется с помощью

датчиков давления 16. которые образуют элемент обратной связи. Предпочтительно, чтобы этот датчик имел высокий уровень выходного сигнала для того, чтобы исключить передачу сигналов низкого уровня на транспортное средство, так как такие сигналы подвержены воздействию помех.

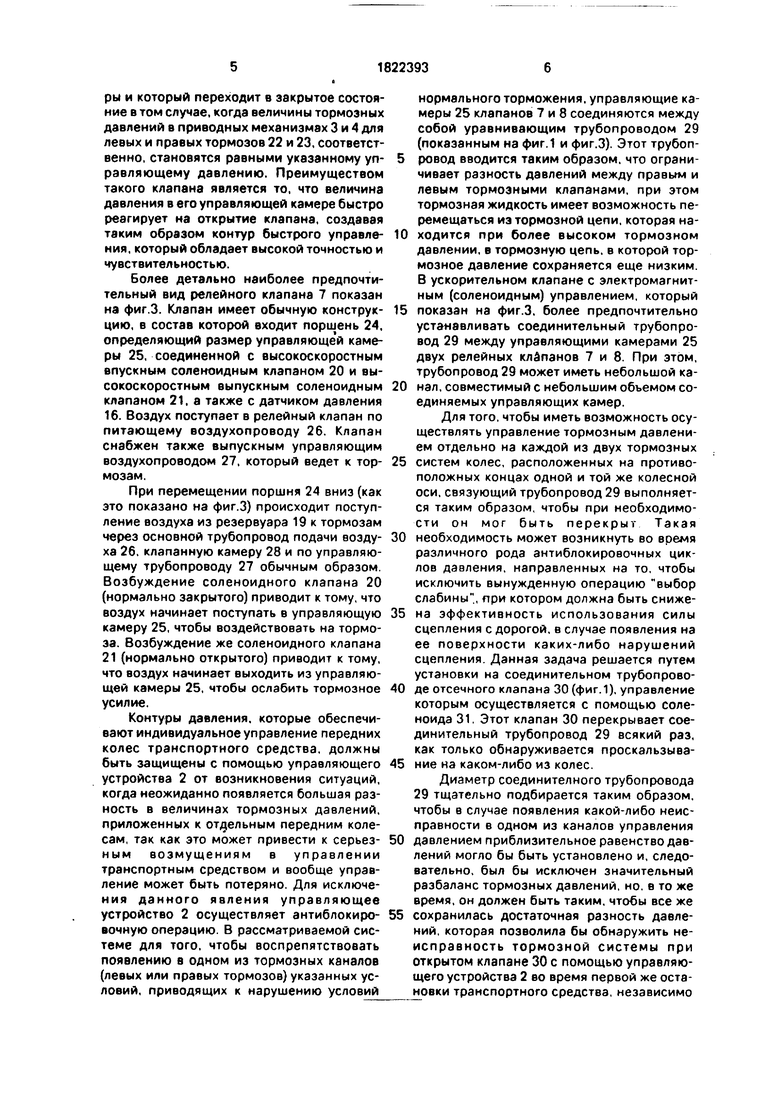

В качестве иллюстрации на фиг.4 показан диапазон значений выходного рабочего

0 напряжения указанного датчика. Как правило, рабочая величина этою выходного напряжения колебается в пределах 4В и, следовательно, принимает значения в диапазоне от 0,5В до 4,5В, хотя, в общем слу5 чае, величина выходного напряжения, которое данный датчик может в принципе формировать будет лежать в пределах между 0В и 5В. Уровень нулевого отсчета преобразователя будет составлять величину в

0 0,5В, а максимальному уровню давления будет соответствовать сигнал, значения которого никогда не будут превышать 4,5В.

В результате возможного смещения нуля и погрешности в максимальном зна5 чении выходного сигнала нормальной рабочий диапазон выходного напряжения преобразователя может быть расширен до значений, нижнего и верхнего, соответственно в 0,4В и 4,6В. Таким образом, суще

0 ствуют два (раничныл диапазона для величины выходного напряжения реальных датчиков, в которые фактически никогда это напряжение не будет логшдать и которые составляют снизу и сверху, соответственно,

5 0-0,46 и 4,,ОВ. Контролирующее устройство, которое производит измерение фактического рабочего диапазона контроллера 17, охватывает диапазон от 0В до 5,0В. При этом, появление любого напряжения с вели0 чиной менее 0,4В или более 4,6В регистрируется как нарушение нормальной работы преобразователя, вызванное либо чрезмерным смещением выходного напряжения, либо серьезной неисправностью.

5 На фиг.5 показана основная электрическая цепь, входящая в состав устройства, обеспечивающего регистрацию появления неисправностей в преобразователе давления. Выходные сигналы с этого датчика по0 ступают на входы двух сравнивающих устройств 32 и 33,

Сравнивающее устройство 32 формирует на входе логического элемента ИЛИ 34 сигнал только в том случае, если величина

5 выходного напряжения датчика 16 давления превышает 4,6В. Сравнивающее устройство 33 формирует на входе логического элемента ИЛИ 34 сигнал только в том случае, если &еличина выходного напряжения датчика 16 давления оказывается меньшей 0,4В. При

наличии сигнала хотя бы на одном из входов логического элемента ИЛИ 34 на выходе этого элемента также появится сигнал, говорящий о том, что датчик 16 давления находится в неисправном состоянии.

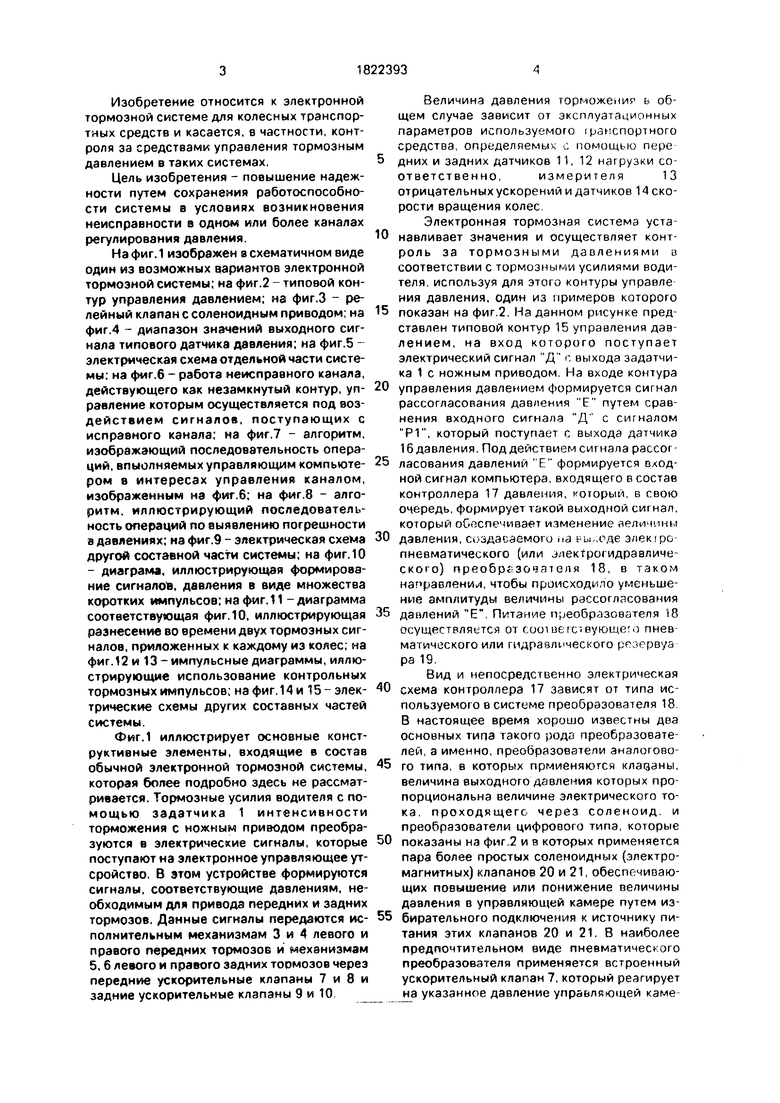

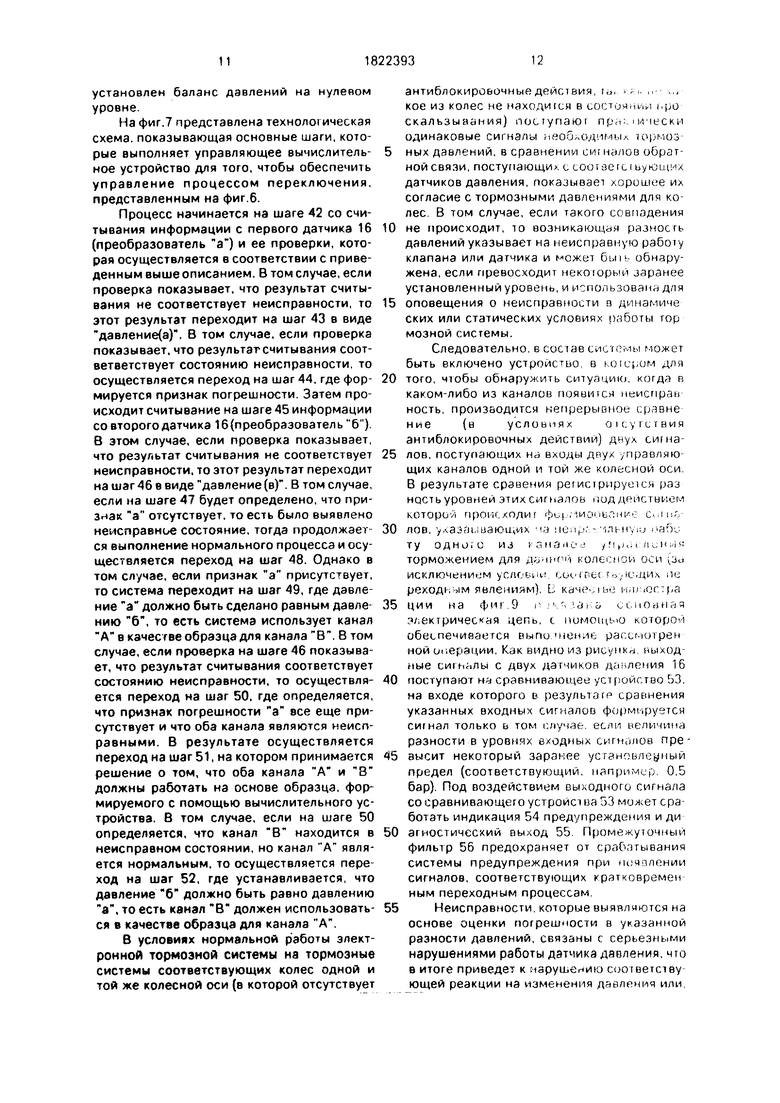

Рассматриваемая система контроля может быть устроена таким образом, чтобы при обнаружении неисправности в датчике давления, входящем в систему управления тормозным давлением, в которой два коле- са, расположенные на одной и той же колесной оси, имеют индивидуальную установку величины тормозного давления, но задающие тормозные усилия водителя являются для них общими, система обеспечивала с помощью управляющего компьютера 2 отсоединение контура управления, который оказался неисправным, и управление соленоидными клапанами, входящими в состав неисправного контура, с помощью сигналов с противоположного исправного канала (то есть с управляющего контура, который содержит полностью исправный датчик 16 давления, как элемент обратной связи). Таким образом, в состав результирующей схе- мы будут входить один канал, действующий как контур замкнутого типа, в котором в качестве сигнала обратной связи используется локальное давление данного канала, и другой канал, действующий как контур ра- зомкнутого типа, управление которым осуществляется под воздействием сигнала, поступающего с другого, исправного канала. Данное устройство показано на фиг.6 в виде блок-схемы.

Сигнал, соответствующий задающему тормозному усилию водителя Д, поступает на входы двух идентичных электрических цепей 35 и 36, соответствующих тормозам левого и правого колес одной и той же ко- лесной оси, соответственно. В состав каждой из этих электрических цепей 35 и 36 входят контроллер 17, датчик 16 давления, детектор 37 неисправности, впускные соленоидные клапаны 20 и выпускные соленоид- ные клапаны 21. При обнаружении неисправности одним из детекторов 37 неисправности происходит срабатывание соответствующих переключателей 38. 39, которые осуществляют переключение уп- равления впускными и выпускными соленоидами к устройству управления давлением цепи 35,36, которые не содержит неисправность. Фиг.б иллюстрирует ситуацию, когда канал, соответствующей тормозной систе- ме правого колеса, имеет неисправность, о чем свидетельствует сигнал, поступающий с детектора 37 неисправности правого колеса и формируемый на основе сигнала, поступающего с выхода датчика 16 давления.

В некоторых вариантах изобретения, в условиях освобождения тормозов, может быть предусмотрено, чтобы на неисправный канал поступали более длительные дополнительные (полупостоянные) сигналы снижения давления, которые бы гарантировали полный возврат тормозного давления к нулевому значению в этом неисправном канале. Механизм реализации данного способа показан на фиг.6 пунктирными линиями. Как видно из рисунка, детектор 37 неисправности, связанный с правым каналом тормозной системы, соединен при помощи линии 40 с устройством 17 управления давлением, связанным с каналом левого колеса, а детектор 37 неисправности, связанный с левым каналом системы, содеинен при помощи линии 41 с контроллером 17 связанным с правым каналом. При обнаружении какой-либо неисправности детектором 37 неисправности происходит формирование сигналов, которые по соответствующей линии 40 или 41 поступают на устройство управления давлением, связанное с противоположным каналом, и которые обеспечивают появление в этом канале более длительных сигналов давления.

Реакция клапанов обеспечивает достаточное быстродействие для того, чтобы фор- мировать такие тормозные давления, которые обеспечили бы приемлемый баланс для колес соответствующей колесной оси даже при отсутствии тех особенностей, которые связаны с соединительным трубопроводом. В то же время, наличие открытого соединительного трубопровода обеспечивает необходимое согласование тормозных давлений фактически без каких-либо нарушений. Кроме того, такая связь не будет перекрываться и во время рассмотренного выше случая неисправности, даже если потребуется выполнение антиблокировочной операции, так как она будет совершаться на основе режима выбор слабины.

При использовании соленоидных клапанов, имеющих конструкцию, которая показана на фиг.З, выпускной клапан 21 оказывается нормально открытым, а при возбуждении устанавливает и поддерживает необходимое давление. Таким образом, в конце цикла изменений давления, когда тормоза оказываются полностью освбож- денными, с соленоида клапана 21 снимается возбуждение, в результате чего управляющая камера 25 переходит в состояние выпуска и остается в этом состоянии до приложения следующего тормозного усилия. При этом, для левого и правого каналов ггрантируется начало работы при следующем торможении с состояния, когда

установлен баланс давлений на нулевом уровне.

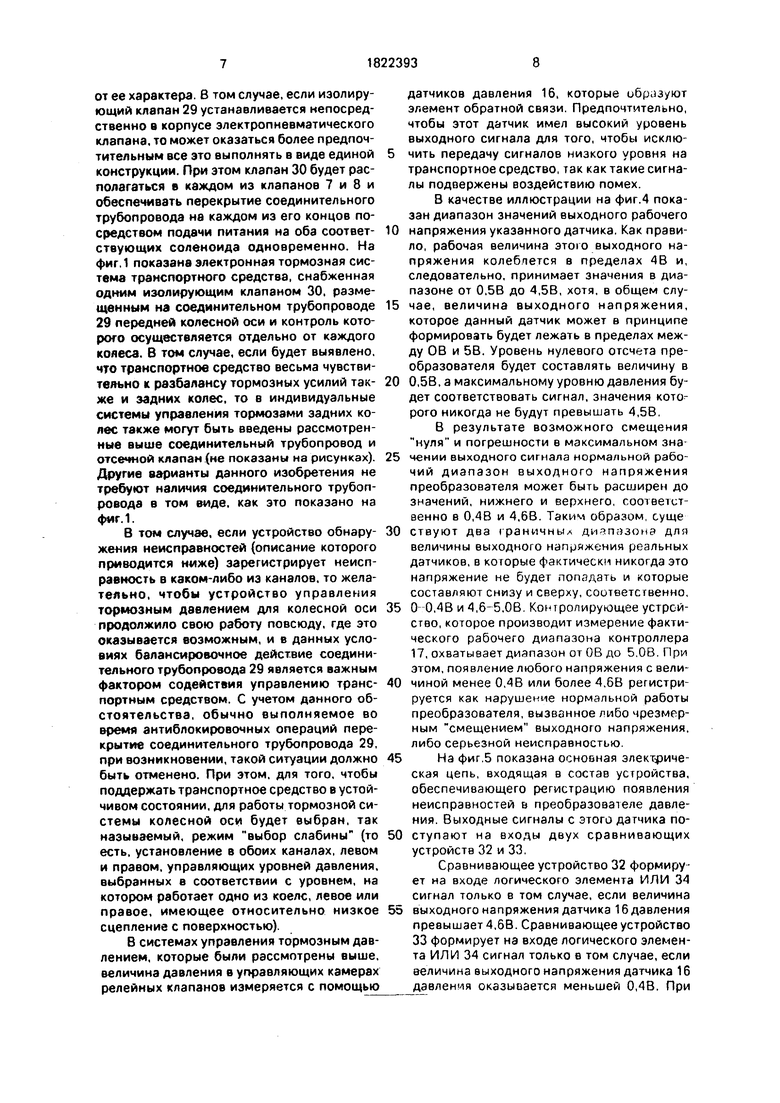

На фиг.7 представлена технологическая схема, показывающая основные шаги, которые выполняет управляющее вычислительное устройство для того, чтобы обеспечить управление процессом переключения, представленным на фиг.6.

Процесс начинается на шаге 42 со считывания информации с первого датчика 16 (преобразователь а) и ее проверки, которая осуществляется в соответствии с приведенным выше описанием. В том случае, если проверка показывает, что результат считывания не соответствует неисправности, то этот результат переходит на шаг 43 в виде давление(а)н. В том случае, если проверка показывает, что результэтсчитывания соот- ветветствует состоянию неисправности, то осуществляется переход на шаг 44, где формируется признак погрешности. Затем происходит считывание на шаге 45 информации со второго датчика 16 (преобразователь б) В этом случае, если проверка показывает, что результат считывания не соответствует неисправности, то этот результат переходит на шаг 46 в виде давление (в). В том случае, если на шаге 47 будет определено, что признак а отсутствует, то есть было выявлено неисправное состояние, тогда продолжается выполнение нормального процесса и осуществляется переход на шаг 48. Однако в том случае, если признак а присутствует, то система переходит на шаг 49, где давление а должно быть сделано равным давлению б, то есть система использует канал А в качестве образца для канала В. В том случае, если проверка на шаге 46 показывает, что результат считывания соответствует состоянию неисправности, то осуществляется переход на шаг 50, где определяется, что признак погрешности а все еще присутствует и что оба канала являются неисправными. В результате осуществляется переход на шаг 51, на котором принимается решение о том, что оба канала А и В должны работать на основе образца, формируемого с помощью вычислительного устройства. В том случае, если на шаге 50 определяется, что канал В находится в неисправном состоянии, но канал А является нормальным, то осуществляется переход на шаг 52, где устанавливается, что давление 6 должно быть равно давлению а, то есть канал В должен использоваться в качестве образца для канала А.

В условиях нормальной работы электронной тормозной системы на тормозные системы соответствующих колес одной и той же колесной оси (в которой отсутствует

антиблокировочные действия, iu, .п ,, кое из колес не находигся в состоянии ьро скальзыаания) поступают про плоски одинаковые сигналы пеоблодимыл юрмсь

ных давлений, в сравнении си; i-ылов обратной связи, поступающи с cooi зек i датчиков давления, покалывает хорошее их согласие с тормозными давлениями для ко лес В том случае, если такого совпадения

0 не происходит, то возникающая разность давлений указывает на неисправную работу клапана или датчика и может бьп1 обнаружена, если превосходит некоюрыи заранее установленный уровень, ииспользованп для

5 оповещения о неисправности в дмнамиче ских или статических условиях оаботы тор мозной системы.

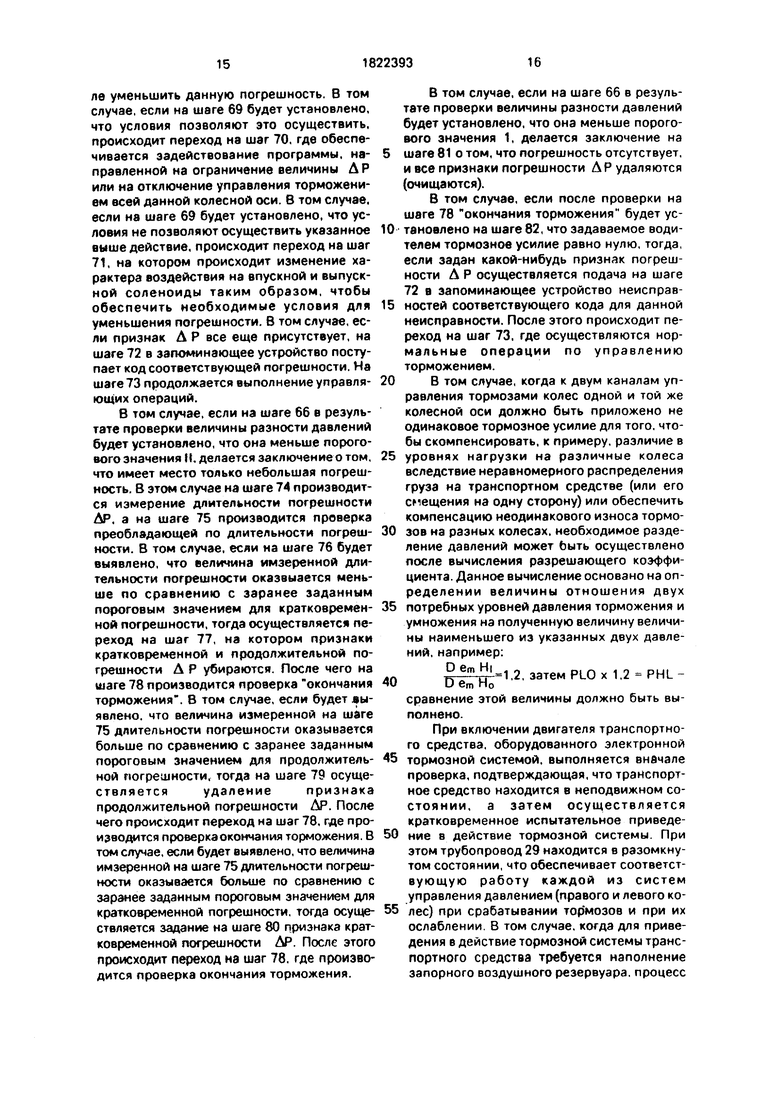

Следовательно, в состав сие(..1ы может быть включено устройство в юкром для

0 того, чтобы обнаружить ситуацию когда в каком-либо из каналов появится неиспраь ность, производится непрерывное сравне ние (вусловияхаи. утсгвия

антиблокировочных действии) дчух сиша5 лов, поступающих Hd входы дпух управляю щих каналов одной и той же колесной оси В результате срзвения pemcipupyeic раз ность уровней этих сиг налов под действием

КОТОрО/i ПрОПГХОДИ фц . IMIHiL Hl С П 0 ЛОВ, .аЗа1 ВЭЮЩИХ U ID ip1 I fJ X

ту одно, о из t о на iiu / ч n. i п.. и i ч торможением для домиш юле мои vJu исключением услгьни со. -,сщил ,IL реход л1м явлениям) L каче. н.п ior-ра

5 ции на фм 9 i % d. -a чнОгныч з/.ектричес ая цепь, с помощью которой обеспечивается выпо нениь pai смотрен ной операции. Как видно из рисунка выход ные с двух датчиков давления 16

0 поступают н сравнивающее устройство 53 на входе которого в результате сравнения указанных входных сигналов формируется сигнал только в том случае если величина разности в уровнях входных сигналов пре5 высит некоторый заранее установленный предел (соответствующий, например 0,5 бар) Под воздействием выходного сигнала со сравнивающего устроист ва 53 может ера ботать индикация 54 предупреждения и ди

0 агностический выход 55 Промежуточный фильтр 56 предохраняет от срабатывания системы предупреждения при ночтлении сигналов, соответствующих кратковремен ным переходным процессам

5Неисправности которые выявляются на

основе оценки погрешности в указанной разности давлений, связаны с серьезными нарушениями работы датчика давления, что в итоге приведет к нарушении соответству ющей реакции на изменения давления или

наоборот, приведет к такой сильной реакции, которая создаст затруднения в функци- онировании управляющего контура. Указанные неисправности обусловлены также, и даже более вероятно, нарушения- ми в работе управляющего клапана, в результате которых не будет происходить соответствующего нарастания или падения давления в управляющей камере.

Например, прекращение работы впуск- ного соленоидного клапана 20 или блокирование его работы при попадании в него соринок приведет к появлению устойчивой погрешности в сравниваемом давлении, что будет быстро обнаружено ма фоне намного меньшего или нулевого расхождения давлений в канале противоположного колеса, который работает лравильно и в котором обеспечивается быстрая реакция на задаваемый сигнал. В этой ситуации первоначаль- но возникнет кратковременная переходная ошибка, которая затем переходит в значительную устойчивую погрешность в том случае, если в неисправном канале не будет происходить нарастания давления. Даже частичное закупоривание будет приводить к появлению кратковременных погрешностей давлений, указывающих на медленную реакцию канала, и будет обнаружено как неисправность, на которую требуется обра- тить внимание как можно скорее.

При неправильной установке выпускного клапана 21 будет происходить непрерывная утечка из управляющей камеры 25 и, следовательно, нарастание давления будет происходить с замедлением, что, в свою очередь, приведет к появлению кратковременных переходных погрешностей, дающих первую индикацию о неисправности. Однако, следствием такой неисправности явится появление непрерывных пульсаций во впускном клапане, направленных на то, чтобы восстановить давление в управляющей камере Данное явление будет обнаружено путем сравнения давлений, с одной стороны. задаваемого прогнозной моделью работы клапана, а, с другой стороны, поступающего с датчика давления, в соответствии с приведенным выше описанием

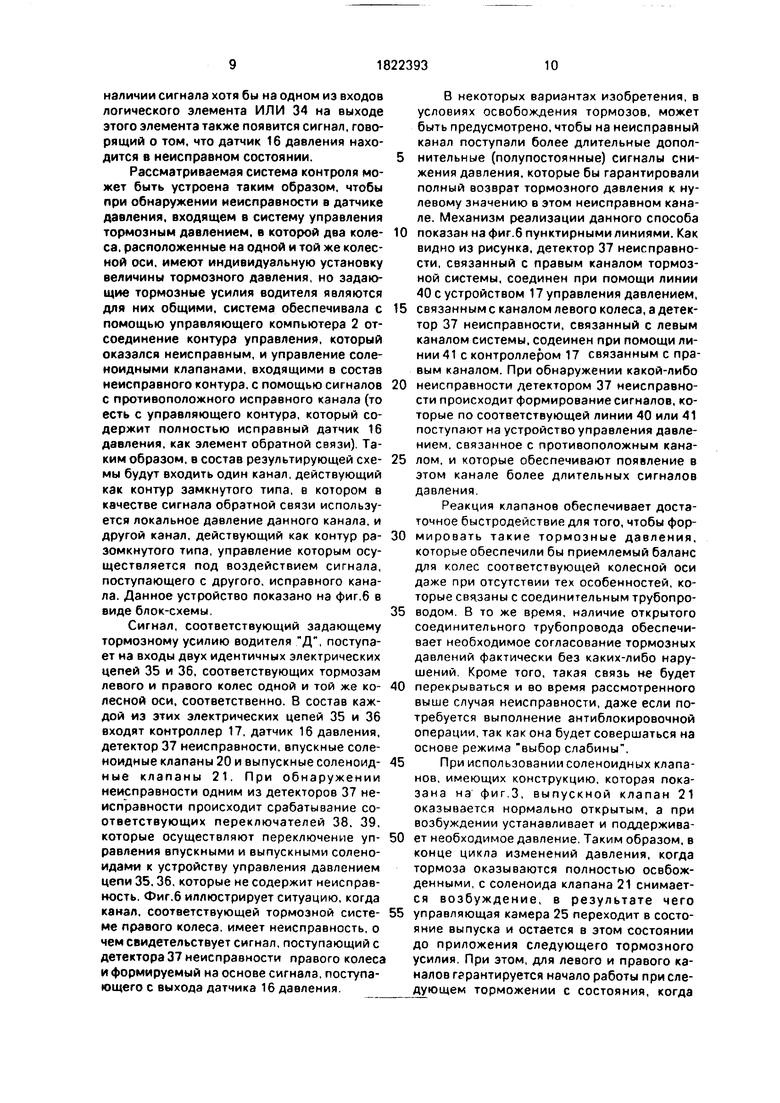

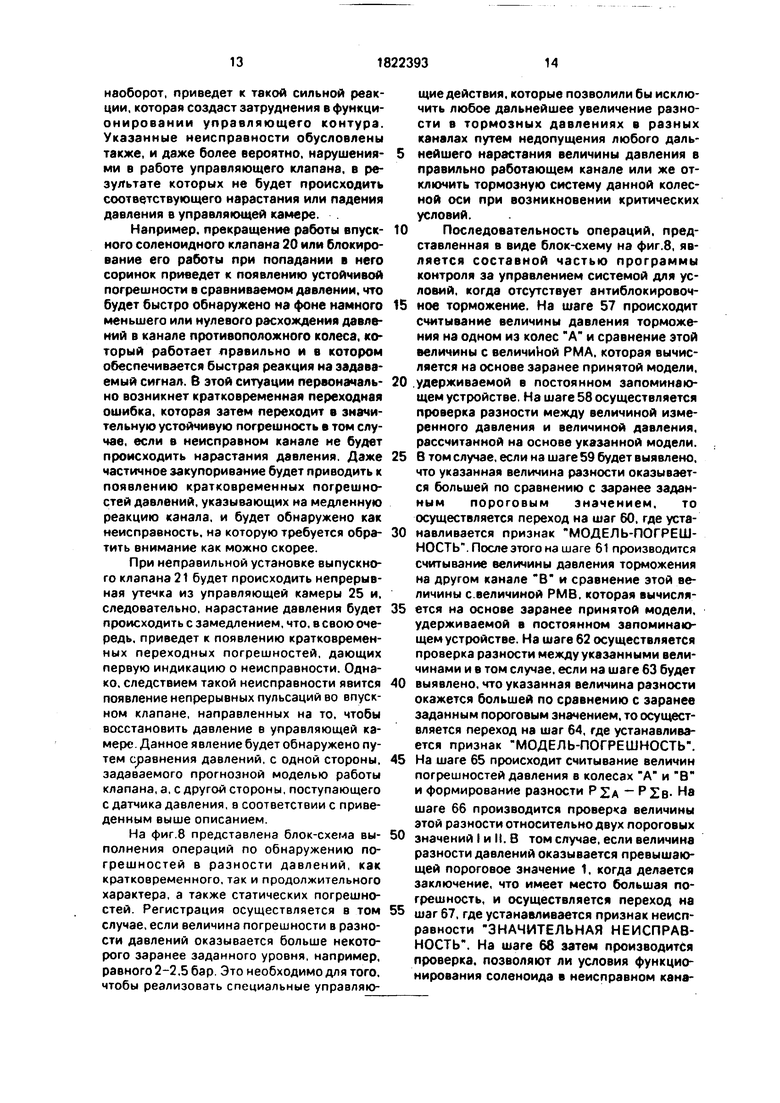

На фиг 8 представлена блок-схема вы- полнения операций по обнаружению погрешностей в разности давлений, как кратковременного, так и продолжительного характера, а также статических погрешностей Регистрация осуществляется в том случае, если величина погрешности в разности давлений оказывается больше некоторого заранее заданного уровня, например, равного 2-2.5 бар Это необходимо для того, чтобы реализовать специальные управляющие действия, которые позволили бы исключить любое дальнейшее увеличение разности в тормозных давлениях в разных каналах путем недопущения любого дальнейшего нарастания величины давления в правильно работающем канале или же отключить тормозную систему данной колесной оси при возникновении критических условий.

Последовательность операций, представленная в виде блок-схему на фиг.8, является составной частью программы контроля за управлением системой для условий, когда отсутствует антиблокировочное торможение. На шаге 57 происходит считывание величины давления торможения на одном из колес А и сравнение этой величины с величиной РМА. которая вычисляется на основе заранее принятой модели, удерживаемой в постоянном запоминающем устройстве, На шаге 58 осуществляется проверка разности между величиной измеренного давления и величиной давления, рассчитанной на основе указанной модели. В том случае, если на шаге 59 будет выявлено, что указанная величина разности оказывается большей по сравнению с заранее заданным пороговым значением. то осуществляется переход на шаг 60, где устанавливается признак МОДЕЛЬ-ПОГРЕШНОСТЬ После этого на шаге 61 производится считывание величины давления торможения на другом канале В и сравнение этой величины с величиной РМВ, которая вычисляется на основе заранее принятой модели, удерживаемой в постоянном запоминающем устройстве. На шаге 62 осуществляется проверка разности между указанными величинами и в том случае, если на шаге 63 будет выявлено, что указанная величина разности окажется большей по сравнению с заранее заданным пороговым значением, то осуществляется переход на шаг 64, где устанавливается признак МОДЕЛЬ-ПОГРЕШНОСТЬ. На шаге 65 происходит считывание величин погрешностей давления в колесах А и В и формирование разности РЈА - РЈв- На

шаге 66 производится проверка величины этой разности относительно двух пороговых значений I и И. В том случае, если величина разности давлений оказывается превышающей пороговое значение 1. когда делается заключение, что имеет место большая погрешность, и осуществляется переход на шаг 67, где устанавливается признак неисправности ЗНАЧИТЕЛЬНАЯ НЕИСПРАВНОСТЬ. На шаге 68 затем производится проверка, позволяют ли условия функционирования соленоида в неисправном канале уменьшить данную погрешность. В том случае, если на шаге 69 будет установлено, что условия позволяют это осуществить, происходит переход на шаг 70. где обеспечивается задействование программы, направленной на ограничение величины АР или на отключение управления торможением всей данной колесной оси. В том случае, если на шаге 69 будет установлено, что условия не позволяют осуществить указанное выше действие, происходит переход на шаг 71, на котором происходит изменение характера воздействия на впускной и выпускной соленоиды таким образом, чтобы обеспечить необходимые условия для уменьшения погрешности. В том случае, если признак А Р все еще присутствует, на шаге 72 в запоминающее устройство поступает код соответствующей погрешности. На шаге 73 продолжается выполнение управляющих операций.

В том случае, если на шаге 66 в результате проверки величины разности давлений будет установлено, что она меньше порогового значения II, делается заключение о том, что имеет место только небольшая погрешность. В этом случае на шаге 74 производится измерение длительности погрешности АР, а на шаге 75 производится проверка преобладающей по длительности погрешности. В том случае, если на шаге 76 будет выявлено, что величина имзеренной длительности погрешности оказвыается меньше по сравнению с заранее заданным пороговым значением для кратковременной погрешности, тогда осуществляется переход на шаг 77, на котором признаки кратковременной и продолжительной погрешности А Р убираются. После чего на шаге 78 производится проверка окончания торможения. В том случае, если будет выявлено, что величина измеренной на шаге 75 длительности погрешности оказывается больше по сравнению с заранее заданным пороговым значением для продолжительной погрешности, тогда на шаге 79 осуществляется удаление признака продолжительной погрешности АР. После чего происходит переход на шаг 78, где производится проверка окончания торможения. В том случае, если будет выявлено, что величина имзеренной на шаге 75 длительности погрешности оказывается больше по сравнению с заранее заданным пороговым значением для кратковременной погрешности, тогда осуществляется задание на шаге 80 признака кратковременной погрешности АР. После этого происходит переход на шаг 78. где производится проверка окончания торможения.

В том случае, если на шаге 66 в результате проверки величины разности давлений будет установлено, что она меньше порогового значения 1, делается заключение на

шаге 81 о том, что погрешность отсутствует, и все признаки погрешности АР удаляются (очищаются).

В том случае, если после проверки на шаге 78 окончания торможения будет ус0 тановлено на шаге 82, что задаваемое водителем тормозное усилие равно нулю, тогда, если задан какой-нибудь признак погрешности А Р осуществляется подача на шаге 72 в запоминающее устройство неисправ5 ностей соответствующего кода для данной неисправности. После этого происходит переход на шаг 73, где осуществляются нормальные операции по управлению торможением.

0 В том случае, когда к двум каналам управления тормозами колес одной и той же колесной оси должно быть приложено не одинаковое тормозное усилие для того, чтобы скомпенсировать, к примеру, различие в

5 уровнях нагрузки на различные колеса вследствие неравномерного распределения груза на транспортном средстве (или его смещения на одну сторону) или обеспечить компенсацию неодинакового износа тормо0 зов на разных колесах, необходимое разделение давлений может быть осуществлено после вычисления разрешающего коэффициента. Данное вычисление основано на определении величины отношения двух

5 потребных уровней давления торможения и умножения на полученную величину величины наименьшего из указанных двух давлений, например: Dem Hi

0

1,2, затем PLO х 1,2 PHLDemH0

сравнение этой величины должно быть выполнено.

При включении двигателя транспортного средства, оборудованного электронной

5 тормозной системой, выполняется вначале проверка, подтверждающая, что транспортное средство находится в неподвижном состоянии, а затем осуществляется кратковременное испытательное приведе0 ние в действие тормозной системы. При этом трубопровод 29 находится в разомкнутом состоянии, что обеспечивает соответствующую работу каждой из систем управления давлением (правого и левого ко5 лес) при срабатывании тор мозов и при их ослаблении. В том случае, когда для приведения в действие тормозной системы транспортного средства требуется наполнение запорного воздушного резервуара, процесс

торможения может быть представлен в виде одной из следующих моделей.

I.Приведение в действие тормозов осуществляется постепенно с нарастанием до требуемого уровня в соответствии с достигнутым значением величины давления в управляющей камере. При этом, требуемое тормозное усилие повышается непосредственно за нарастанием величины давления в напорном воздушном резервуаре каждой из колесных осей. В результате проведения проверки величина тормозного давления повторяет нарастание давления в воздушном резервуаре до тех пор. пока не будет достигнуто заранее установленное предельное значение. В этой точке происходит отпускание тормозов.

II.Испытательное приведение в действие тормозной системы задерживается до тех пор, пока не произойдет наполнение напорного воздушного резервуара и не исчезнет сигнал предупреждения о низком тормозном давлении. После того, как это произойдет (для работающего транспортного средства никакой задержки не будет, так как напорный воздушный резервуар находится уже в наполненном состоянии), испы- тательный тормозной импульс прикладывается с заданным заранее необходимым уровнем. Как только этот уровень будет достигнут, произойдет отпускание тормозов.

III.Сочетание модели I и модели И. При этом, тормоза приводятся в действие, а нарастание давления контролируется для того, чтобы проверить датчики давления. Как только будет закончено наполнение напорного воздушного резервуара, тормоза отпу- скаются и после непродолжительной задержки, которой должно быть достаточно для того, чтобы тормозная система вернулась в нулевое состояние, тормоза резко переводятся в режим задания испытательного давления, который контролируется и хронометрируется.

При использовании моделей I или II, устройство управления 2 торможением оказывается способным проконтролировать компрессор (или работу насоса в процессе наполнения напорного воздушного резервуара) и может сделать заключение о состоянии заполняющих напорный воздушный резервуар элементах на основании результатов хронометрических измерений при изменении величины давления между двумя заданными уровнями.

При испытательном приведении в действие тормозной системы импульс давления имеет заданную величину амплитуды требуемого давления и заданную величину его

продолжительности. При этом ожидается, что изменение величины давления в управляющей камере ускорительного клапана будет происходить по заданной траектории

5 как на стадии нарастания, так и спада. В результате, проведение хронометрических измерений по изменению величины давления между двумя заданными уровнями позволяет получить следующие две

0 характеристики.

1. Устройство управления торможением запрограммировано на вполне определенные заданные временные параметры нарастания и спада величины тормозного

5 давления, соответствующие правильно функционирующей системе управления давлением. Измеренные фактические характеристики нарастания и спада величины давления сравниваются с ожидаемыми

0 запрограммированными характеристиками. Наличие каких-либо серьезных различий между этими характеристиками указывает на то. что имеет место неисправность, которая может быть выявлена до то

5 го, как работа транспортного средства будет остановлена.

И. В том случае, если различие между моделью, заложенной в устройство управления торможения, и фактическими харак0 теристиками изменения величины давления не очень значительное, измеренные временные параметры запоминаются и используются для корректировки указанной временной модели, которая затем применя5 ется в процессе выполнения нормальных тормозных операций.

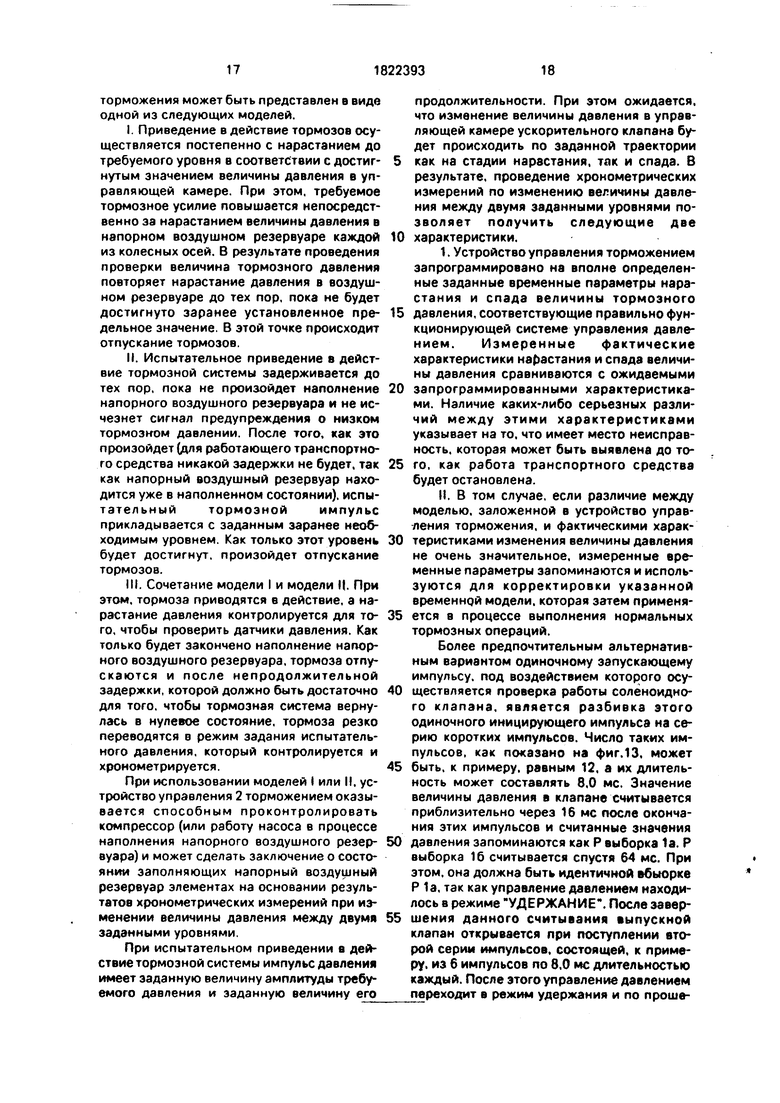

Более предпочтительным альтернативным вариантом одиночному запускающему импульсу, под воздействием которого осу0 ществляется проверка работы соленоидного клапана, является разбивка этого одиночного иницирующего импульса на серию коротких импульсов. Число таких импульсов, как показано на фиг.13, может

5 быть, к примеру, равным 12. а их длительность может составлять 8,0 мс. Значение величины давления в клапане считывается приблизительно через 16 мс после окончания этих импульсов и считанные значения

0 давления запоминаются как Р выборка la. P выборка 16 считывается спустя 64 мс. При этом, она должна быть идентичной вбьюрке Р 1а, так как управление давлением находилось в режиме УДЕРЖАНИЕ. После завер5 шения данного считывания выпускной клапан открывается при поступлении второй серим импульсов, состоящей, к примеру, из 6 импульсов по 8,0 мс длительностью каждый. После этого управление давлением

переходит в режим удержания и по прошествии 16 мс осуществляется считывание выборки П давления. Результат этой выборки запоминается. Выпускной клапан открывается, снимая таким образом тормозное дав- ление. Производится измерение временного интервала спада величины давления до 0,25 бар.

При кратковременном приведении в действие тормозной системы происходит формирование выборок Р la, P I6 и Р II и величины временного интервала. Затем производится сравнение этих значений для соответствующих колес одной и той же колесной оси. В результате сравнения форми- руются значения соответствующих расхождений в величинах давлений и в величинах временных интервалов, которые не должны превышать заданных предельных значений, введенных в программу, запомненную в постоянном запоминающем уст- ройстве вычислителя. Для каждого колеса абсолютные значения 3-х считанных величин давления и 1-й считанной величины временного интервала не должны выходить за границы заданных предельных значений, которые также программно введены в постоянное запоминающее устройство.

В том случае, если реакция тормозной системы оказывается правильной, то дается разрешение на ее работу и транспортное средство неисправности, такие как отсутствие реакции на включение выдается предупреждение в виде звукового и светового сигнала, а также возможны варианты системы, когда при некоторых значительных не- исправностях происходит блокировка транспортного средства, при которой оно оказывается не в состоянии сдвинуться с места.

При использовании электронной систе- мы управления тормозами колесной оси, в состав которой входит соединительный трубопровод 29, соединяющий между собой управляющие камеры двух ускорительных клапанов, этот соединительный трубопро- вод перекрывается путем подачи питания на соответствующий изолирующий соленоидный клапан 30 во время поступления испытательного тормозного импульса, который разделяется на два тормозных им- пульса, прикладываемых к каждому из колес, соответственно. Эффективность такой изоляции тормозных каналов друг от друга может быть проконтролирована путем регистрации известной величины уровня разно- сти давлений ДРт (как это показано на фиг. 11) при нарастании и спаде величин давления в каждом из колес.

В процессе нормального торможения транспортного средства, оборудованного

электронной тормозной системой, под воздействием тормозных усилий водителя происходит срабатывание впускного и выпускного клапанов 20 и 21 ускорительного клапана. Например, для поднятия давления производится закрытие выпускного клапана и впуск тормозной жидкости через впускной клапан либо в непрерывном режиме, либо в виде последовательности коротких импульсов в объеме, определяемом аплитудой погрешности давлений Во время фазы управления давлением производится регулярное считывание величины давления, при этом выборка происходит через определенные интервалы времени. По хранящейся в запоминающем устройстве модели производится вычисление прогнозного значения изменения величины давления, которое должно быть при следующем считывании, и на этом основании принимается решение о длительности открытия клапана. Помимо такого прогноза возрастания величины давления, которое должно иметь место при каждом считывании, производится моделирование более длительного изменения величины давления. Такой прогноз выполняется на основе всей совокупности сигналов, которые поступают с соленоидного клапана. При этом учитывается более медленное нарастание величины давления под воздействием как отдельных коротких импульсов, так и всем их совокупности при высоких установившихся уровнях давления Данный процесс моделирования охватывает также и этап спада величины давления. При этом, производится накопление информации относительно временных периодов функционирования выпускного соленоида, которая затем используется для прогнозной оценки момента времени, в который величина давления должна будет достигнуть нулевого значения. И это прогнозное значение сравнивается с фактически достигнутым значением. Значительное расхождение между прогнозным и фактически достигнутым значениями тормозного давления является признаком неисправной работы контура управления давлением. При этом. указанная неисправность может быть обусловлена неисправностями в управляющем соленоидном клапане, утечками в трубопроводе или каких-либо других элементах системы, а также неисправностью преобразователя давления, при которой не происходит регистрации предельных значений величины давления. Так как используется стандартная электронная тормозная система с соленоидными клапанами, которая непрерывно контролируется, то величина погрешности будет характеризовать

серьезность последствий и указывать на возможные причины неисправностей. Например, медленная реакция может указывать на частичную блокировку отдельных частей клапана или на утечку в выпускном клапане, в то время как полное отсутствие реакции указывает на заедание клапана, вследствие которого полностью перекрывается его пропускное отверстие.

Таким образом, в состав системы может входить управляющее устройство, которое обеспечивает автоматическую подачу тормозного импульса при запуске транспортного средства при условии, что это транспортное средство не находится в движении или от водителя не требуется в данный момент производить торможение. Непосредственно перед началом действия данного импульса выполняется проверка того, что напорные резервуары, обеспечивающие питание для каналов регулировки давления, наполнены до необходимого уровня. Во время этого задающего тормозного импульса (а также впоследствие) осуществляется проверка работы впускного и выпускного клапанов управления давлением таким образом, что нарастание и падение величины тормозного давления в управляющем канале каждого из колес постоянно измеряется, а измеренные значения сравниваются с запомненными ранее в запоминающем устройстве и получаемыми на основе эталонной модели реакции тормозной системы. Значительное различие между этими значениями будет указывать на появление какой-либо неисправности в тормозной системе.

Работа такой управляющей системы показана на фиг.12, 13, 14 и 15. Фиг.14 иллюстрирует способ выявления условий, необходимых для формирования запускающего импульса. На входы R, D, S и I, соответ- ственно,поступаютсигналы,

временную задержку 86 на второй импульсный генератор 87.

Рассмотрим теперь фиг.12 и 13. На фиг. 12 показана временная диаграмма се5 рии импульсов Si, обеспечивающих работу впускного клапана 20 ускорительного клапана 7, и формирования серии импульсов S2, обеспечивающих работу выпускного клапана 21. Обозначения на рисунке la, 16. II,

10 III, IVa, IV6, V и VI соответствуют моментам времени выборки показаний, в которые производится считывание значений тормозного . давления, необходимых для их сравнения с запомненными в запоминающем устройст15 ве значениями (в виде запомненной модели реакции клапана и оценки их приемлемости). При значительном расхождении указанных значений клапан считается неисправным. На фиг. 13 показана времем20 ная диаграмма формирования соответствующих импульсов 5з и S для преобразователя давления, входящего в состав другого канала управления торможением той же самой колесной оси. Показана

25 временная задержка t между моментами начала воздействия на впускные соленоиды, принадлежащие различным тормозным каналам.

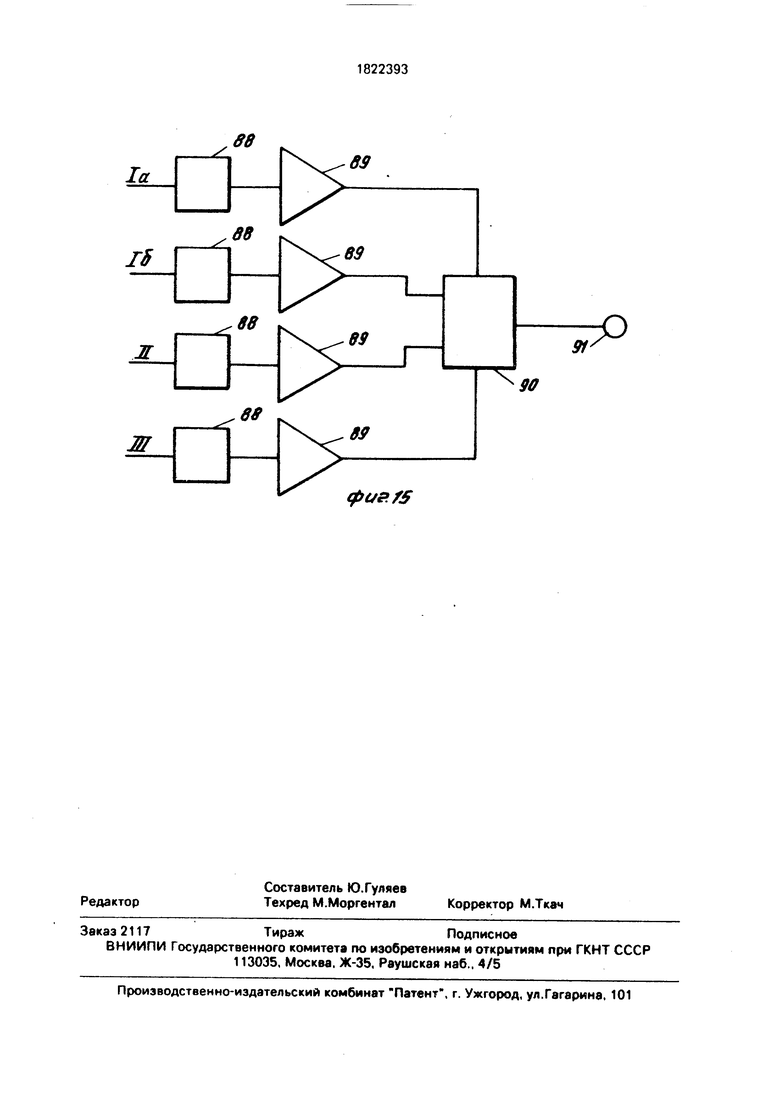

На фиг. 15 представлена структурная

30 электрическая схема, обеспечивающая сравнение считываемых значений тормозного давления со значениями давления, соответствующими хранящейся в запоминающем устройстве модели реакции

35 системы. Выборки la, 16. II и III вводятся в аналоговые запоминающие устройства 88. а затем подаются на соответствующие сравнивающие устройства 89, на выходе которых формируются сигналы только в том

40 случае, когда значения входных сигналов лежат в пределах, определяемых на основе модели граничных значений. С выходов указанных сравнивающих устройств сигналы поступают на вход логического элемента

соответствующие давлению в напорном ре- 45 ИЛИ 90. При этом, нэ выходе 91 формируетэервуаре, необходимому уровню торможения, скорости транспортного средства и включению зажигания. Детектором 83 формируется выходной сигнал только в том случае, если величина скорости транспортного средства 1 равна нулю, требуемый уровень торможения Д равен нулю и величина давления в напорном резервуаре Р принимает свое максимальное значение.

ся сигнал, соответствующий неисправности тормозной системы, в том случае, если в какой-либо из выборок считанное значение будет значительно отличаться от запомнен- 50 ного модельного значения.

Формула изобретения 1. Двойная тормозная система для колес транспортного средства, содержащая электронно-управляемые каналы индивидуФормула изобретения 1. Двойная тормозная система для колес транспортного средства, содержащая электронно-управляемые каналы индивидуПри включенном зажигании появляется сиг- 55 ального регулирования давления в тормоз- нал 1, под действием которого на выходе ных исполнительных механизмах для логического элемента 84 формируется сиг- каждого из колес одной оси противоположная, поступающий непосредственно на пер- ных бортов транспортного средства, каж- вый импульсный генератор 85, а также через дый из которых подключен к выходу

управляемого водителем задатчика интенвременную задержку 86 на второй импульсный генератор 87.

Рассмотрим теперь фиг.12 и 13. На фиг. 12 показана временная диаграмма серии импульсов Si, обеспечивающих работу впускного клапана 20 ускорительного клапана 7, и формирования серии импульсов S2, обеспечивающих работу выпускного клапана 21. Обозначения на рисунке la, 16. II,

III, IVa, IV6, V и VI соответствуют моментам времени выборки показаний, в которые производится считывание значений тормозного . давления, необходимых для их сравнения с запомненными в запоминающем устройстве значениями (в виде запомненной модели реакции клапана и оценки их приемлемости). При значительном расхождении указанных значений клапан считается неисправным. На фиг. 13 показана времемная диаграмма формирования соответствующих импульсов 5з и S для преобразователя давления, входящего в состав другого канала управления торможением той же самой колесной оси. Показана

временная задержка t между моментами начала воздействия на впускные соленоиды, принадлежащие различным тормозным каналам.

На фиг. 15 представлена структурная

электрическая схема, обеспечивающая сравнение считываемых значений тормозного давления со значениями давления, соответствующими хранящейся в запоминающем устройстве модели реакции

системы. Выборки la, 16. II и III вводятся в аналоговые запоминающие устройства 88. а затем подаются на соответствующие сравнивающие устройства 89, на выходе которых формируются сигналы только в том

случае, когда значения входных сигналов лежат в пределах, определяемых на основе модели граничных значений. С выходов указанных сравнивающих устройств сигналы поступают на вход логического элемента

ся сигнал, соответствующий неисправности тормозной системы, в том случае, если в какой-либо из выборок считанное значение будет значительно отличаться от запомнен- ного модельного значения.

Формула изобретения 1. Двойная тормозная система для колес транспортного средства, содержащая электронно-управляемые каналы индивидуального регулирования давления в тормоз- ных исполнительных механизмах для каждого из колес одной оси противоположных бортов транспортного средства, каж- дый из которых подключен к выходу

си внос ти торможения, причем каждый канал включает в себя контур контроля давления, состоящий из контроллера давления, ускорительного клапана, позволяющего регулировать подачу жидкости от резервуара к тормозным исполнительным механизмам для включения м отпускания тормозов и управляемого соленоидными клапанами, регулирующими давление на управляющем входе ускорительного клапана, и датчик дав- лепил на управляющем входе ускорительного клапана, отличающаяся тем, что, с целью повышения надежности путем сохранения работоспособности системы в условиях возникновения неисправности в одном или более каналах регулирования давления, она снабжена переключающим механизмом, отключающим контур с неисправным датчиком давления и соединяющим соленоиды клапанов указанного контура с выходом контроллера исправного контура контроля давления в тормозных исполнительных механизмах колеса другого борта той же оси, каждый канал индивидуального регулирования снабжен детектором неисправности, соединенным входом с датчиком давления, а выходом - с управляющим входом переключающего механизма и срабатывающим при уровне выходного сигнала датчика, совпадающем с верхней или нижней полосами диапазона выходных сигналов датчика, ограничивающими рабочую полосу выходных сигналов датчика.

2. Система по п. 1.отличающаяся тем. что переключающий механизм выпол- иен в виде двух переключающих реле, при этом переключающие рычаги первого из указанных реле соединены с соленоидами клапанов, управляющих ускорительным клапаном тормозов одного борта, а пере- ключаемые контакты - с выходами контроллеров давления обоих бортов, переключающие рычаги второго из указанных реле соединены с соленоидами, клапанов, управляющих ускорительным клапаном тормозов другого борта, а переключаемые контакты - с выходом контроллеров давления обоих бортов.

3.Система по п.2. отличающаяся тем, что детектор неисправности в каждом канале соединен выходом с входом контроллера давления в другом канале для обеспечения более длительного, дополнительного или полупостоянного сигнала снижения давления для обеспечения полного сброса давления в неисправном канале до нулевого значения.

4.Система по п. 1,отличающаяся тем, что она снабжена компаратором, к двум входам которого подключены датчики давления указанных двух каналов одной оси для непрерывного сравнения величин давления в условиях отсутствия блокировки колес.

5.Система по п. 1, отличающая ся тем, что она снабжена трубкой, сообщающей между собой управляющие полости ус- корительных клапанов каналов индивидуального регулирования давления в тормозных механизмах колес одной оси разных бортов транспортного средства.

6.Система по п.5, отличающаяся тем, что в трубку встроен управляемый соленоидом отсечной клапан.

7.Система по п.1,отличающаяся тем, что она снабжена компараторами, к одним входам которых подключены датчики давления, а к другим - блок памяти, в котором зафиксированы эталонные значения возрастания и падения давления в различных каналах, а выходы компараторов подключены к средствам сигнализации.

gft/f.i

Изобретение предназначено для использования в электронных системах управления тормозами. Сущность изобретения: система содержит каналы индивидуального регулирования давления в исполнительных механизмах для тормозов каждого из колес одной оси. Каждый канал включает в себя контур контроля давления, состоящей из контроллера 17 давления, ускорительного клапана, управляемого соленоидными клапанами 20, 21 и датчика 16 давления на входе ускорительного клапана. Система снабжена переключающим механизмом, отключающим контур с неисправным датчиком 16 и соединяющим соленоиды клапанов 20, 21 указанного контура с выходом контроллера 17 исправного контура. Каждый канал снабжен детектором 37 неисправности, соединенным входом с датчиком 16. а выходом - с управляющим входом переключающего механизма. 6 з.п.ф-лы, 15 ил. f fe 00 кэ ю CJ ю со CJ

фиг. 2

5V.

9bff/L-A5V

Ц

5

0uor-o.( OV

ff.ZV

Ц..

J--±02V

фие 4фиг 5

фа.7

J73

(

54

55

Фиг. 10

...

Фиг. 11

I I I I

: 9/

o fs

ffj

x

5

фиР.Ж

фс/&&

| СПОСОБ ЗАЩИТЫ СИНТЕТИЧЕСКИХ КАУЧУКОВ ОТ СТАРЕНИЯ | 0 |

|

SU205277A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

1993-06-15—Публикация

1990-03-07—Подача