Изобретение относится к улучшениям существующих технологий получения полимерных материалов с коротким сроком биоразложения. Может быть использовано в пищевой, химической промышленности для получения полимерных композиций, содержащих полимер и органические наполнители (крахмал, целлюлозу, декстрин и др.), являющиеся питательной средой для микроорганизмов в почве (споровых и споронеобразующих бактерий, актиномицет, грибов, спирохетов, архебактерий, простейших и цианобактерий).

Установка для получения биоразлагаемых полимерных материалов на основе индукционного нагрева имеет ряд важных преимуществ по сравнению с предложенным в патенте ЕР 3892441 А1 решением устройства пластификации полимеров на основе нагрева резистивного типа. Во-первых, при электромагнитном индукционном нагреве тепло генерируется непосредственно на корпусе цилиндра, а в случае нагрева с помощью резистивных элементов более высокой температурой обладает сам резистивный нагреватель. Кроме того, с помощью индукционного нагрева можно обеспечить более простой и эффективный нагрев, поскольку при таком способе отсутствует тепловая инерция, определяемая массой нагревателя и тепловым сопротивлением между резистивным нагревательным элементом и корпусом, что позволяет точнее регулировать температуру получения биоразлагаемых полимерных композиций.

В патенте US 20090004318 A1 описывается индукционный нагрев экструзионного или формовочного цилиндра с использованием переменного электрического тока высокой частоты применяемого в установках для литья под давлением или экструзионного формирования гранул или пленок из полимерных материалов. Недостатком данного изобретения является использование в качестве индуктора сплошной несъемной катушки, которая окружает внешнюю поверхность цилиндрического корпуса петлями, образуя индукционную обмотку, которая располагается вдоль всей длины и вокруг внешней поверхности по спиральному кругу, исключая возможность локального нагрева строго заданной области на поверхности корпуса. Также такой способ размещения несъемного индуктора усложняет технологическое обслуживание или ремонт экструзионной установки.

Известно наиболее близкое техническое решение RU 112091 U1 установки для получения полимерных композитов, состоящее из корпуса с общим каналом экструзии, секции загрузки сырья, секции расплава сырья, секции ультразвуковой обработки, нагрев которых осуществляется с помощью трубчатых электрических нагревателей.

Недостатками данного технического решения являются: использование трубчатых электрических нагревателей, отсутствие второй секции загрузки сырья, что исключает возможность добавления компонентов композита в расплав при другой температуре ниже температуры экструзии основного полимера, при которой еще не происходит деструкция органических наполнителей. Предлагаемое решение за счет использования индукционного нагрева позволяет создать более стабильный и точный контроль температуры, пониженное энергопотребление, а также длительный срок службы и низкие производственные затраты при изготовлении, особенно в компактной конструкции. КПД таких индукционных систем составляет около 95-98%.

Задачей изобретения является повышение энергооэффективности установки, в которой реализуются оптимальные условия в отношении производительности и экономической эффективности для всей конструкции и интенсификация процессов получения биоразлагаемых полимерных материалов.

Поставленная задача решается тем, что в устройстве для получения биоразлагаемых полимерных материалов с ультразвуковым перемешиванием компонентов на основе индукционного нагрева, содержащем корпус из нержавеющей стали аустенитного класса, шнек (винт) с переменным диаметром, бункер загрузки сырья, электродвигатель с понижающим редуктором, излучатель ультразвуковых колебаний, индуктор из литцендрата, накладку из нержавеющей стали ферритного класса. В изобретении предлагается устройство, которое снабжено панелью управления, микроконтроллером, блоком обратной связи, драйвером, регулятором напряжения, силовым модулем IGBT, генератором ультразвуковых колебаний, терморегулятором, индуктором, электродвигателем, температурными датчиками, излучателем ультразвуковых колебаний, накладками из нержавеющей стали ферритного класса, при этом корпус имеет цилиндрическую форму, а каркас выполнен из керамического материала, индуктор защищен изолированным затвором IGBT. Данные передаются на драйвер с помощью широтно-импульсной модуляции (ШИМ). Продолжительность и мощность ультразвуковой обработки контролируется микроконтроллером.

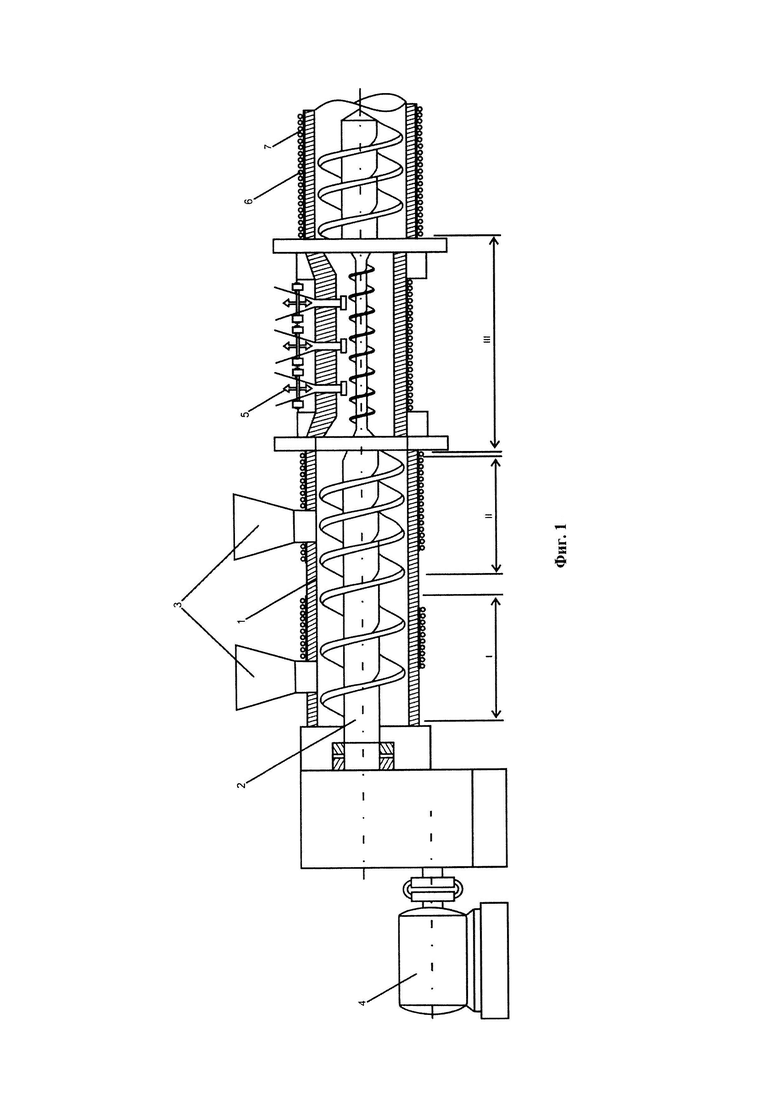

Схема установки для получения биоразлагаемых полимерных материалов показана на фигуре 1, где

1. Цилиндрический корпус из нержавеющей стали аустенитного класса

2. Шнек (винт) с переменным диаметром

3. Бункер загрузки сырья

4. Электродвигатель с понижающим редуктором.

5. Излучатели ультразвуковых колебаний

6. Индуктор из литцендрата

7. Накладка из нержавеющей стали ферритного класса

Предлагаемая установка для получения биоразлагаемых полимерных материалов состоит из цилиндрического корпуса (1), изготовленного из нержавеющей стали аустенитного класса. Корпус включает в себя последовательно расположенные и сообщающиеся через общий канал области экструзии и ультразвуковой обработки, шнек (2) с переменным диаметром, шагом и сечением витка, вращение которого приводиться через редуктор электродвигателем (4) и бункер для загрузки сырья (3). Нагрев полимерной массы до и после добавления органического наполнителя осуществляется съемными индукторами из литцендрата (6) с количеством витков от 12 до 32, расположенными в различных областях (I-III) с температурными диапазономи: 210-235°С в первой области и 175-200°С во второй и третьей областях.

Для более равномерного распределения органического наполнителя (крахмала, целлюлозы, декстрина и др.) в расплаве основного полимера в установке используется область ультразвуковой обработки (III), которая может иметь от 1 до 5 излучателей (5) ультразвуковых колебаний с продолжительностью от 0,5 до 3 мин. в зависимости от объема вводимых компонентов полимера. Такая дополнительная ультразвуковая обработка на стадии экструзии расплава полимера повышает показатель его текучести за счет вибрационного воздействия ультразвуковых колебаний.

Принцип действия ультразвука основан на создании кавитационого поля в расплаве полимера, который обтекает ультразвуковые излучатели, обеспечивая высокоинтенсивное смешивание компонентов при получении биоразлогаемого полимера.

Для получения температурных интервалов в разных областях цилиндрического корпуса необходимых на разных этапах получения биоразлагаемых полимерных материалов, используется металлическая накладка из нержавеющей стали ферритного класса (7). Использование свойства минимального нагрева нержавеющей стали аустенитного класса и максимального нагрева на ферритных нержавеющих сталях в данном техническом решении позволяет создавать температурный градиент, исключающий термодеструкцию органического наполнителя при его добавлении в расплав основного полимера.

После области ультразвуковой обработки возможно размещение узла с фильерой для дальнейшего гранулирования или узла с щелевой фильерой для получения пленочного биоразлагаемого полимера (на схеме установки не показан).

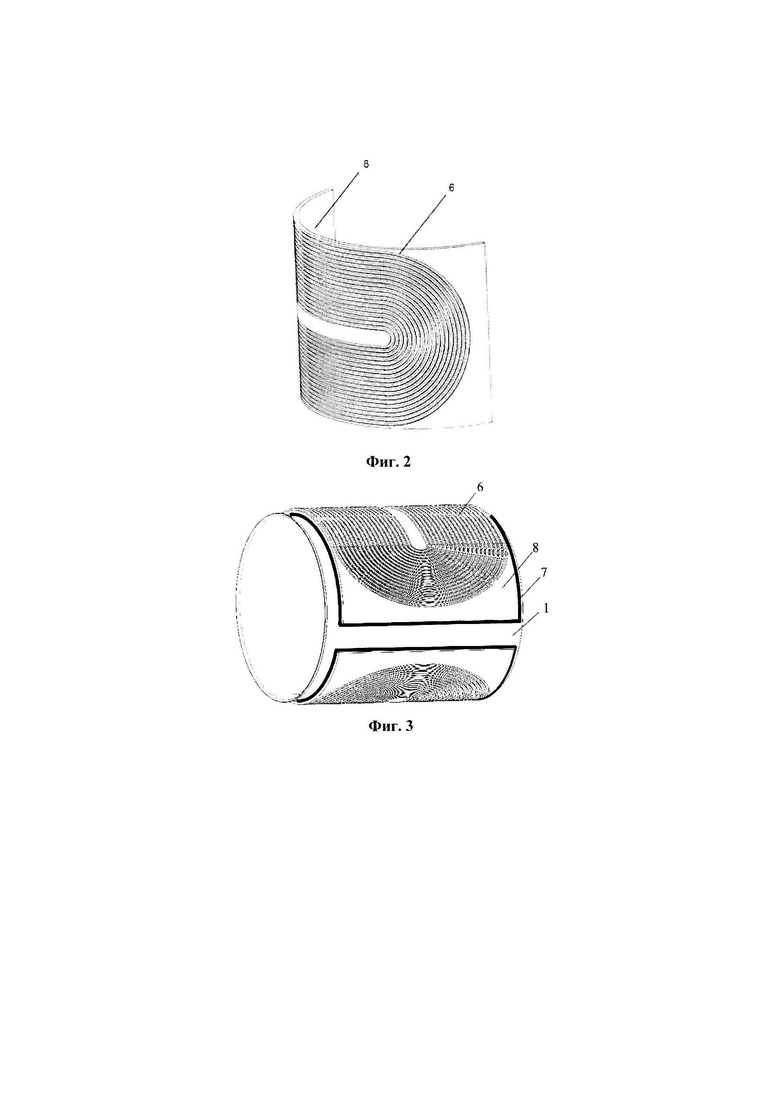

На фигуре 2 показано схематическое изображение конфигурации индуктора, где: 6 - индуктор, 8 - каркас из керамического материала.

Фигура 2 представляет собой схематическое изображение конфигурации одного спирально намотанного индуктора, расположенного на внешний части каркаса из керамического материала, повторяющего профиль цилиндрического корпуса.

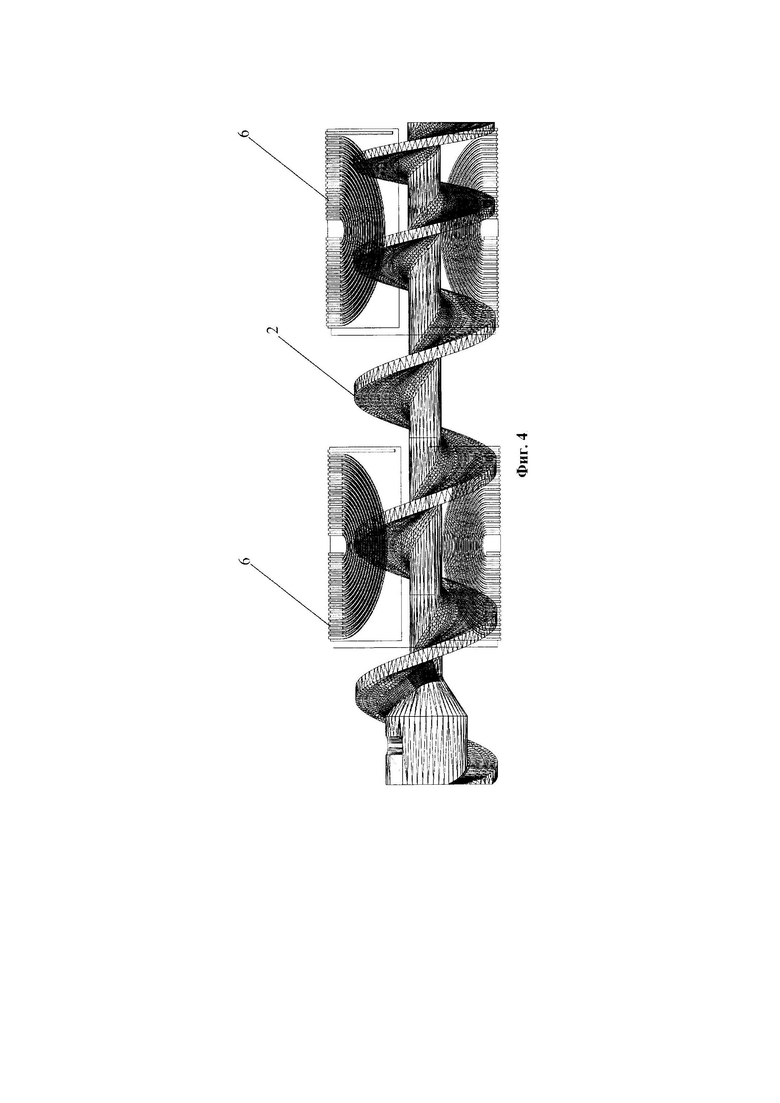

На фигуре 3 приводится схематическое изображение конфигурации двух идентичных противоположно расположенных намотанных катушек (двух индукторов на секторе), где: 6 - индуктор, 1 - сегмент цилиндрического корпуса, 8 - каркас из керамического материала (керамическое ложе индуктора), 7 - накладка из магнитной нержавеющей стали.

Использование каркаса из керамического материала с таким расположением позволяет изготавливать съемные индукторы, образуя тем самым диэлектрический слой, что исключает вероятность короткого замыкания литцендрата с корпусом.

Индукционные катушки (индукторы) имеют спиралевидную структуру, соответствующую поверхности корпуса цилиндра. Такое расположение литцендрата оставляет на поверхности каркаса максимально возможное свободное пространство, совместимое с его размерами и числом витков для прохождения силовых линий магнитного поля. Таким образом, при таком расположении силовые линии переменного магнитного поля не пронизывают проводник из литцендрата, уменьшая явление самонагрева индуктора.

Генерируемое переменное электромагнитное поле проходит через каркас из керамического материала и концентрируется на внешней поверхности накладки из ферритной нержавеющей стали. Такое решение приводит к тому, что вихревые токи распределяются на поверхности цилиндра и выделение тепла происходит в основном на площади по внешнему периметру съемного индуктора.

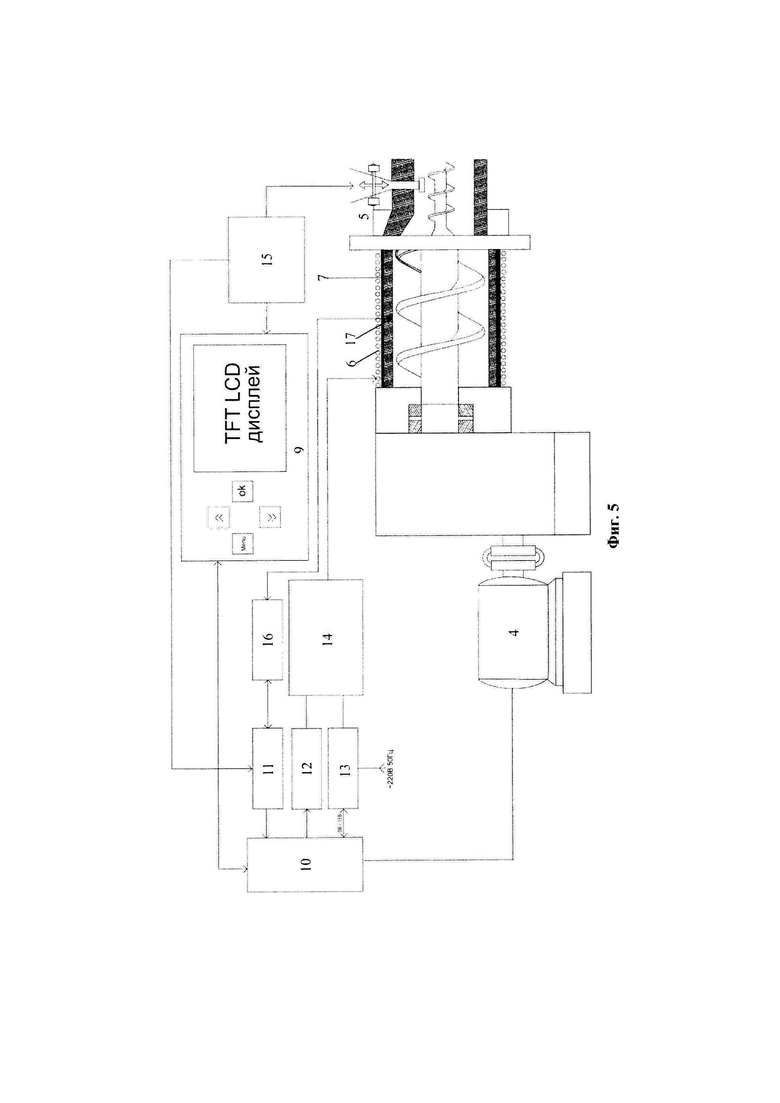

На фигуре 4 показано схематическое изображение и конфигурация двух индукторов на секторе шнека, где: 6 - индуктор на каркасе из керамического материала, 2 - шнек установки.

Фигура 4 представляет собой съемное решение для катушек индуктивности на секторе шнека, в котором все элементы, составляющие индуктор, разделены средней плоскостью, чтобы образовать два разных и съемных элемента за исключением проводника, соединяющего две противоположно расположенные катушки индуктора. При таком решении возможен прямой монтаж на корпус цилиндра без необходимости использования сплошного соленоидного индуктора.

Установка для получения биоразлагаемых полимерных материалов (фигура 5) работает по следующему алгоритму. С панели управления (9) задаются значения температуры разных областей экструзии, скорость вращения шнека, мощность индукционного нагрева и ультразвукового воздействия и их продолжительность. Напряжение необходимое для питания основных элементов установки и электродвигателя (4) задается регулятором напряжения (13).

Структурная схема установки для получения биоразлагаемых полимерных материалов показана на фигуре 5, где:

(9) Панель управления

(10) Микроконтроллер

(11) Блок обратной связи

(12) Драйвер

(13) Регулятор напряжения

(14) Силовой модуль IGBT

(15) Генератор ультразвуковых колебаний

(16) Терморегулятор

(6) Индуктор из литцендрата

(4) Электродвигатель

(17) Температурные датчики

(5) Излучатель ультразвуковых колебаний

(7) Накладка из нержавеющей стали ферритного класса

Вводимые данные передаются на микроконтроллер (10), которые через блок обратной связи (11) передаются на драйвер (2), который через управляющий сигнал с помощью ШИМ контролирует работу силового модуля на основе транзистора с изолированным затвором IGBT (14). Генерируемая мощность на индукторе (6) контролируется путем регулировки времени включения IGBT. Значение температуры нагрева с температурного датчика (17) передается на терморегулятор (16), который через блок обратной связи (11) и микроконтроллер (10) контролирует заданную температуру. Задаваемые значения продолжительности и мощности ультразвуковой обработки, передаваемые на генератор ультразвуковых колебаний (15) и, соответственно, на излучатель колебаний (5), контролируются микроконтроллером (10), тем самым выдерживая заданное время нахождения полимерной композиции в области ультразвуковой обработки.

Предлагаемое решение за счет использования ультразвукового поля и индукционного нагрева при получении биоразлагаемых полимерных композиций повышает диапазон стабильно смешиваемых концентраций полимера, компонентов и смесей на их основе за счет увеличения энергии взаимодействия макромолекул и межцепного взаимодействия двух несовместимых полимеров с различными молекулярными массами.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ИНДУКЦИОННОГО НАГРЕВА БАРАБАНА КОНТАКТНОЙ СУШКИ | 2020 |

|

RU2741359C1 |

| ДВУХКАНАЛЬНАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ПРОФИЛЬНОГО ПОЛОЗКА С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 2011 |

|

RU2505400C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ СТАЛЬ С ВЫСОКОЙ ПРОЧНОСТЬЮ | 2013 |

|

RU2522914C1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| КУХОННАЯ ПОСУДА, ИМЕЮЩАЯ ТВЕРДЫЙ БАЗОВЫЙ СЛОЙ ИЗ КЕРАМИЧЕСКОГО, И/ИЛИ МЕТАЛЛИЧЕСКОГО, И/ИЛИ ПОЛИМЕРНОГО МАТЕРИАЛА И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ, СОДЕРЖАЩЕЕ ФТОРУГЛЕРОДНЫЙ ПОЛИМЕР | 2010 |

|

RU2516016C2 |

| МНОГОРУЧЬЕВАЯ ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНО-ПОГОНАЖНЫХ ПОЛИМЕРНЫХ ИЗДЕЛИЙ С ПРИМЕНЕНИЕМ УЛЬТРАЗВУКОВЫХ КОЛЕБАНИЙ | 1998 |

|

RU2147989C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АУСТЕНИТНЫХ СТАЛЕЙ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ РАЗДАЧЕЙ НА КОНУСООБРАЗНОМ СЕРДЕЧНИКЕ | 2020 |

|

RU2737108C1 |

| Способ получения анизотропных постоянных магнитов из быстрозакаленных сплавов системы железо-редкоземельный элемент-бор | 1988 |

|

SU1622082A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ВОЗДЕЙСТВИЯ КОМБИНИРОВАННОГО МАГНИТНОГО ПОЛЯ НА КИНЕТИКУ БИОХИМИЧЕСКИХ ПРОЦЕССОВ В БИОЛОГИЧЕСКИХ СИСТЕМАХ, СОДЕРЖАЩИХ МАГНИТНЫЕ НАНОЧАСТИЦЫ | 2016 |

|

RU2673337C2 |

| ПОРТАТИВНЫЙ ИНДУКЦИОННЫЙ ОБОГРЕВАТЕЛЬ И СПОСОБ УПРАВЛЕНИЯ ПОРТАТИВНЫМ ИНДУКЦИОННЫМ ОБОГРЕВАТЕЛЕМ | 2024 |

|

RU2825929C1 |

Изобретение относится к улучшениям существующих технологий получения полимерных материалов с коротким сроком биоразложения. Может быть использовано в пищевой, химической промышленности для получения полимерных композиций, содержащих полимер и органические наполнители (крахмал, целлюлозу, декстрин и др.), являющихся питательной средой для микроорганизмов в почве (споровых и споронеобразующих бактерий, актиномицет, грибов, спирохетов, архебактерий, простейших и цианобактерий). Описано устройство для получения биоразлагаемых полимерных материалов с ультразвуковым перемешиванием компонентов на основе индукционного нагрева, содержащее цилиндрический корпус из нержавеющей стали аустенитного класса, включающий в себя последовательно расположенные и сообщающиеся через общий канал экструзии и ультразвуковой обработки шнек с переменным диаметром, вращение которого приводится через редуктор электродвигателем, бункер для загрузки сырья, излучатели ультразвуковых колебаний, в различных областях цилиндрического корпуса поверх накладок из нержавеющей стали ферритного класса расположены индукторы из литцендрата, защищенные изолированным затвором IGBT и выполненные на каркасе из керамического материала, при этом устройство снабжено панелью управления, данные которой передаются на микроконтроллер, затем через блок обратной связи передаются на драйвер с помощью широтно-импульсной модуляции, микроконтроллер контролирует работу силового модуля IGBT, регулятора напряжения, генератора ультразвуковых колебаний, терморегулятора, температурных датчиков. Технический результат - повышение энергоэффективности установки, в которой реализуются оптимальные условия в отношении производительности и экономической эффективности для всей конструкции, и интенсификация процессов получения биоразлагаемых полимерных материалов. 5 ил.

Устройство для получения биоразлагаемых полимерных материалов с ультразвуковым перемешиванием компонентов на основе индукционного нагрева, содержащее цилиндрический корпус из нержавеющей стали аустенитного класса, включающий в себя последовательно расположенные и сообщающиеся через общий канал экструзии и ультразвуковой обработки шнек с переменным диаметром, вращение которого приводится через редуктор электродвигателем, бункер для загрузки сырья, излучатели ультразвуковых колебаний, в различных областях цилиндрического корпуса поверх накладок из нержавеющей стали ферритного класса расположены индукторы из литцендрата, защищенные изолированным затвором IGBT и выполненные на каркасе из керамического материала, при этом устройство снабжено панелью управления, данные которой передаются на микроконтроллер, затем через блок обратной связи передаются на драйвер с помощью широтно-импульсной модуляции, микроконтроллер контролирует работу силового модуля IGBT, регулятора напряжения, генератора ультразвуковых колебаний, терморегулятора, температурных датчиков.

| Автоматический электронный потенциометр | 1957 |

|

SU112091A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ФЛЭШ-ПИРОЛИЗА УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА | 2013 |

|

RU2544635C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ ПОДШИПНИКОВ КАЧЕНИЯ | 0 |

|

SU207453A1 |

| Способ получения полисахаридного композиционного материала на основе ультразвукового воздействия | 2021 |

|

RU2784190C1 |

| US 20090004318 A1, 01.01.2009 | |||

| US 20080136066 A1, 12.06.2008. | |||

Авторы

Даты

2024-09-20—Публикация

2023-05-31—Подача