Область техники, к которой относится изобретение

Изобретение относится к области горячей деформации и может быть использовано при изготовлении из трубных заготовок сталей аустенитного класса типа 08Х18Н10Т труб большого диаметра (∅350-950 мм) в трубопроводах атомных энергетических станций и других установок ответственного назначения.

Уровень техники

Известен способ протяжки/высадки труб без матриц, с помощью осаживающего механизма, действующего в направлении оси трубы, нагреваемой на локализованном малом участке длины трубы (SU 104402 Al, B21J 1/06, B21J 5/08, опубликовано 01.01.1956).

Известен способ изготовления элементов трубопроводов методом раздачи трубной заготовки с индукционным нагревом на конусообразном сердечнике, в котором индуктором подогревают конусообразный сердечник, закрепленный на конце оправки, смазывают внутреннюю поверхность трубной заготовки, устанавливают ее в контакт с заходным конусом сердечника, производят локальный индукционный нагрев заготовки по мощности индуктора, затем подвижной траверсой пресса заготовку наталкивают на конусообразный сердечник в процессе чего происходит формообразование трубы диаметром, соответствующей максимальному диаметру сердечника (РТМ 1.4.1245-83 «Формообразование элементов трубопровода методом раздачи трубных заготовок с нагревом». М.: НИАТ, 1984.16 с.).

Недостатком способа является то, что в указанном способе кроме температуры нагрева заготовки, которая определяет в данном случае только силовые условия формообразования, не регламентируются другие термо-деформационные параметры процесса раздачи заготовки, определяющие структуру металла готового изделия.

При производстве труб данным способом без управления структурообразованием в металле создаются зоны с неравномерно деформированной крупнозернистой структурой, которая не соответствует техническим условиям. Такие трубы бракуют, так как для атомных энергетических установок допускают металл с размером аустенитного зерна не крупнее №3 по ГОСТ 5639-82, например, ОСТ 108.109.01-92 «Заготовки корпусных деталей из коррозионностойких сталей аустенитного класса. Технические условия». Формирование крупнозернистой структуры на стадии горячей деформации отрицательно влияет на работоспособность, механические и служебные характеристики изделий, что недопустимо для деталей ответственного назначения.

Раскрытие сущности изобретения

Целью изобретения является обеспечения высокого качества металла ответственных заготовок за счет создания однородной структуры металла с размером зерна не крупнее №6 по ГОСТ 5639-82.

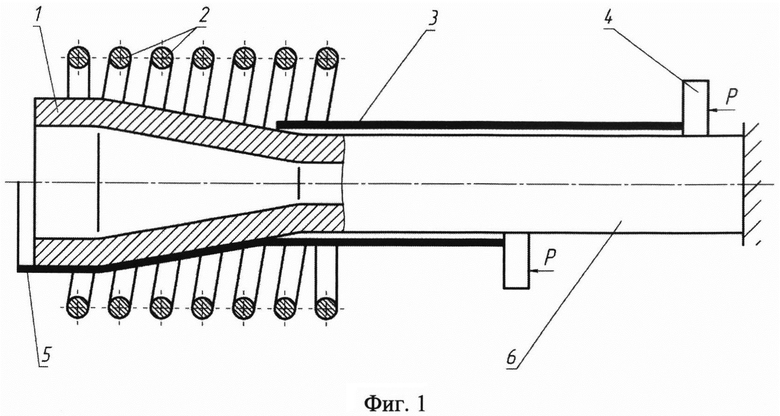

На фиг. 1 показана схема процесса раздачи.

Поставленная цель достигается тем, что исходная полая заготовка 3 предварительно обрабатывается до структуры с размером зерна не менее №3, нагревается локально в индукторе 2 со скоростью не менее 200°С/час до температуры 1000-1050°С, наталкивается в этом интервале температур траверсой пресса 4 на конусообразный сердечник 1, закрепленный на оправке 6, со степенью деформации 20-40% и скоростью деформации не более 10-3 с-1 и деформируется в готовую трубу 5.

Структуру металла труб с размером зерен не крупнее №5 по ГОСТ 5639-82 при горячей деформации можно создать за счет процесса рекристаллизации металла, которая для сталей типа 08Х18Н10Т происходит при степенях деформации выше критических и температурах выше 900-950°С. При этом параметры структурообразования, заявленные в предполагаемом изобретении, определяются следующими обстоятельствами.

1. Известно, что стали типа 08Х18Н10Т относятся к структурно-наследованным сталям, которые характеризуются тем, что чем крупнее зерно исходной заготовки, тем больше оно становится после нагрева и деформации. Тем более, что стали типа 08Х18Н10Т не претерпевают фазовой перекристаллизации при термической обработке.

В связи с тем, что для рекристаллизации крупного зерна требуется оптимально высокие температуры, деформации и выдержки, которые трудно обеспечить в процессе раздачи, в заявляемом способе исходная трубная заготовка предварительно обрабатывается до определенной регламентированной мелкозернистой структуры.

2. Медленные скорости нагрева (30-100°С/час) приводят к тому, что период нагрева до 900-1080°С, длится свыше 3 часов, при превышении которых по литературным источникам в металле стали 08Х18Н10Т начинается интенсивный рост зерна.

Нагрев заготовки со скоростью не менее 200°С/час позволяет нагревать трубную заготовку в интервале 900-1080°С за короткий промежуток длительностью менее 1 ч, что не вызывает нежелательного роста зерна.

3. Увеличение же температуры до 1150-1230°С при небольших деформациях приводит к росту размера зерна до №0 и кроме того увеличивает содержание ферритной фазы до 10 и более процентов, что приводит к тому, что в слоях металла контактирующих с оправкой, в более мягкой ферритной структурной составляющей, возникают растягивающие напряжения, в результате которых появляются поверхностные трещины.

Уменьшение температуры нагрева заготовки меньше 900-950°С приводит к резкому возрастанию усилия деформирования, к снижению пластичности металла, исчерпанию ресурса пластичности с образованием трещин на кромке раздаваемой заготовки.

4. При малых степенях деформации исходные крупные зерна и основной объем металла не рекристаллизуются вследствие недостаточности энергии активизации этого процесса. Кроме того, при раздаче с небольшими величинами деформируются в большей степени только внутренние слои металла.

Анализ диаграмм рекристаллизации стали типа 08Х18Н10Т показывает, что при температурах 1000-1050°С и скорости деформации не более 10-3 с-1, процесс рекристаллизации начинается после критических деформаций выше 15-20%.

Но при величинах деформации свыше 40-45% резко возрастает усилие деформирования, износ поверхности сердечника, возникает вероятность потери устойчивости заготовки в виде складкообразования и разнотолщиности заготовки, а также исчерпание ресурса пластичности металла с появлением разрывов на заходной кромке трубы.

Деформации 20-45% в сочетании со среднемассовой температурой металла во время раздачи 1000-1050°С не вызывают макроразрушений ни на поверхности трубы, ни на ее кромке, ни внутри металла.

5. Одним из параметров достижения мелкозернистой структуры в деформируемых изделиях является скорость деформации. Уменьшение скорости деформации способствует снижению порога начала рекристаллизации, кроме того, приводит к резкому снижению напряжения текучести при возрастании пластичности стали и соответственному снижению усилия раздачи. В связи с этим для обеспечения мелкозернистости в изобретении принята весьма низкая скорость деформации - не более 10-3 с-1.

В результате процесса раздачи в очаге деформации в принятом температурном интервале с заданной скоростью деформации по достижении критической величины деформации исходная регламентированная структура заготовки измельчается в результате рекристаллизации.

Краткое описание чертежей

Фигура 1. Схема раздачи трубной заготовки на конусообразном сердечнике

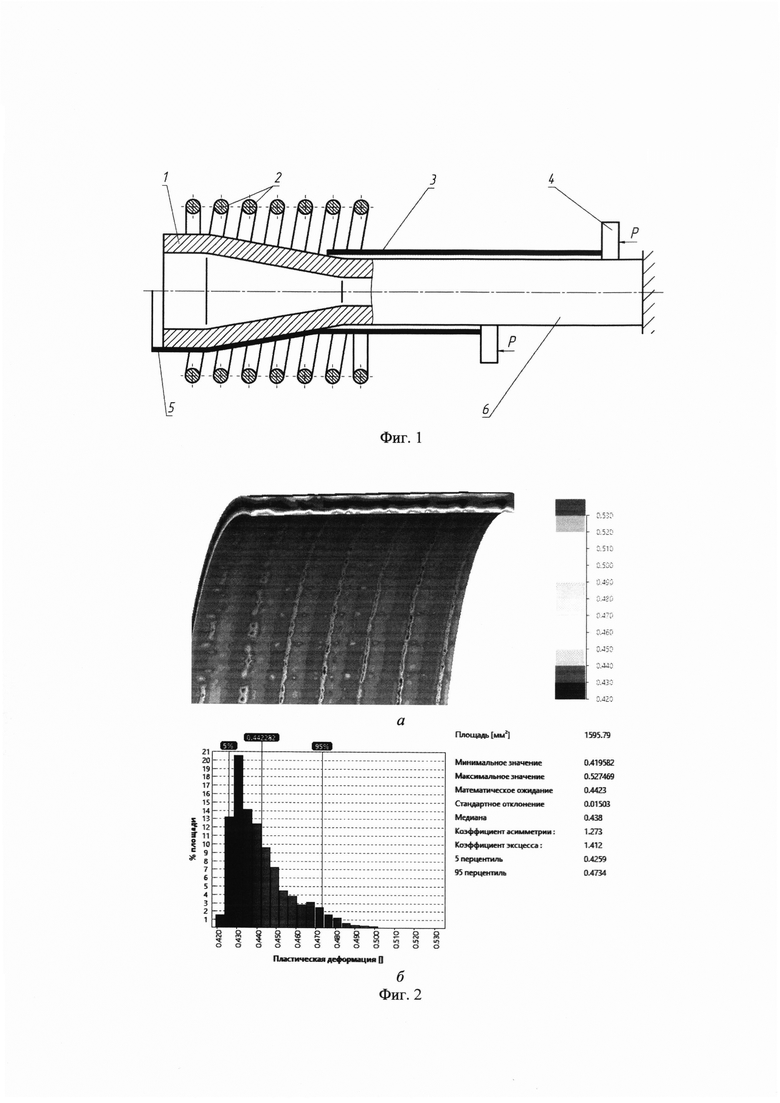

Фигура 2. Распределение накопленной пластической деформации в продольном сечении участка готовой трубы (а) и его статистический анализ (б)

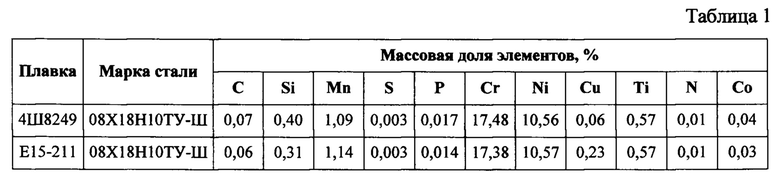

Таблица 1. Химический состав плавок опытных заготовок

Таблица 2. Результаты испытаний механических свойств опытных заготовок

Осуществление изобретения

Для подтверждения возможности получения однородной мелкозернистой структуры при раздаче были проведены опытно-промышленные работы на горизонтальном гидравлическом прессе усилием 450 тс.

Полые заготовки ∅426×14 мм длиной 4000-5000 мм из стали 08Х18Н10ТУ-Ш были получены переделом из слитка ЭШП по ТУ 14-134-334-94 с холодной прокаткой и имели структуру с зерном №6-8 по ТУ 14-3Р-197-2001 «Трубы бесшовные из коррозионностойких сталей с повышенным качеством поверхности».

Химический состав двух плавок опытных заготовок приведен в табл. 1.

Для заготовок применялась смазка в составе, %:

Предварительно индуктором токами средней частоты нагревали конусообразную часть сердечника до температуры 800-900°С. Температуру нагрева определяли автоматическим пирометрическим измерением поверхности.

Смазанную по внутренней поверхности заготовку устанавливали соосно до упора в заходной участок сердечника с диаметром цилиндрической части ∅606 мм., как показано на фиг. 1, и после этого тем же индуктором производили, нагрев заготовок до температуры 900-1150°С со скоростью 200-500°С/ч и выдержкой 15 мин.

Процесс раздачи осуществлялся постоянным воздействием подвижной траверсы на задний торец заготовки за один проход. После раздачи основной части трубы подвижная траверса отводилась и вставлялась следующая заготовка. При ее протяжке готовая труба сходила с сердечника и охлаждалась на спокойном воздухе.

Средняя величина деформации при раздаче трубной заготовки диаметром D3 можно определить по изменению ее наружного диаметра Dтр:

ε=(Dтр-Dз)/Dтр×100%,

ε=(630-426)/630=204/630=32,4%.

Величина деформации раздачи с диаметра заготовки ∅426 мм на трубу диаметром 630 мм составляла 32,4%, то есть превосходит величину критической деформации для стали 08Х18Н10ТУ-Ш. На фиг. 2 показано распределение деформации в конце раздачи. Величина накопленной деформации по объему получаемой трубы достаточно однородна: от 0,42 до 0,53.

Скорость деформации при раздаче, рассчитанная компьютерным моделированием условий процесса, составляла (0,9-1,5)⋅10-3 с-1. Увеличение скорости деформации за счет увеличения скорости перемещения подвижной траверсы пресса приводило к резкому возрастанию усилия пресса и утолщению заготовки у заходной части конуса сердечника.

Эксперименты показали, что снижение температуры нагрева заготовок до 900°С приводило к упрочнению металла заготовок, то есть торможению процесса рекристаллизации металла, получению разнородной структуры и дефектов на внутренней поверхности трубы.

Эксперименты с повышением температуры нагрева заготовок перед раздачей выше 1100°С показали, что помимо роста зерна это приводит к увеличению содержания ферритной фазы в структуре нагреваемой заготовки и образованию деформационных рванин во время раздачи, особенно на торце заготовок.

Следовательно, только процесс раздачи при принятых температуре, скорости и величине деформации обеспечивал все необходимые условия для рекристаллизации металла трубы на мелкозернистую структуру.

Температура конца деформирования составляла 980°С. Охлаждение производилось на сердечнике. Время охлаждения - 2-3 мин.

Так как температурный режим деформации при раздаче и охлаждении практически совпадал с режимом нормализации стали 08Х18Н10Т, то термическую обработку труб после раздачи не производили, что допускается требованиями НП-089-15 «Правила устройства и безопасной эксплуатации оборудования и трубопроводов атомных энергетических установок».

После обточки и расточки полученных труб ∅630×12 мм производили контроль качества поверхности, ультразвуковой контроль (УЗК) сплошности металла и отбор проб для механических испытаний, МКК и оценки размера аустенитного зерна. Результаты контроля механических свойств и размера зерна соответствовали требованиям ТУ и приведены в табл. 2.

Проведение процесса раздачи по данному способу гарантирует получение в трубах с толщиной стенки 10-20 мм из стали типа 09Х18Н10Т однородной структуры с размером аустенитного зерна не крупнее №6-8 по ГОСТ 5639-82 и высоких механических свойств по ТУ 14-3Р-197-2001.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ ИЗ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ ТИПА 08Х18Н10Т | 2023 |

|

RU2809290C1 |

| Способ производства широких толстых листов из нержавеющих сталей | 2017 |

|

RU2660504C1 |

| Способ производства горячекатаных плит из непрерывно-литых заготовок коррозионностойких сталей аустенитного класса | 2016 |

|

RU2650651C1 |

| Способ обработки изделий из аустенитных сталей | 1984 |

|

SU1296606A1 |

| Способ нагрева заготовок под прокатку | 1990 |

|

SU1768654A1 |

| Способ изготовления многослойных труб | 1984 |

|

SU1227696A1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ производства бесшовных горячедеформированных коррозионно-стойких труб из стали аустенитного класса | 2022 |

|

RU2788284C1 |

| Способ центробежного литья крупногабаритных биметаллических трубных заготовок | 1979 |

|

SU859019A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2687117C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении труб из аустенитной стали. Предварительно трубную заготовку обрабатывают до получения структуры с размером зерна не менее №3 и смазывают ее внутреннюю поверхность. Заготовку устанавливают с обеспечением контакта с заходным конусом конусообразного сердечника, закрепленного на конце оправки. Сердечник подогревают индуктором. Осуществляют индукционный локальный нагрев заготовки до температуры 1000-1050°С со скоростью не менее 200°С/ч и ее раздачу путем наталкивания посредством подвижной траверсы пресса на сердечник. Наталкивание заготовки производят в указанном температурном интервале со степенью деформации 15-40% и скоростью деформации не более 10-3с-1. В результате обеспечивается повышение качества полученных изделий. 2 ил., 2 табл.

Способ изготовления труб из аустенитной стали, включающий установку трубной заготовки с обеспечением контакта с заходным конусом конусообразного сердечника, закрепленного на конце оправки, индукционный локальный нагрев трубной заготовки и ее раздачу путем наталкивания посредством подвижной траверсы пресса на конусообразный сердечник, отличающийся тем, что предварительно трубную заготовку обрабатывают до получения структуры с размером зерна не менее №3 и смазывают ее внутреннюю поверхность, конусообразный сердечник подогревают индуктором, а индукционный локальный нагрев трубной заготовки осуществляют до температуры 1000-1050°С со скоростью не менее 200°С/ч, при этом наталкивание трубной заготовки на конусообразный сердечник производят в указанном температурном интервале со степенью деформации 15-40% и скоростью деформации не более 10-3с-1.

| Устройство для закрепления лыж на раме мотоциклов и велосипедов взамен переднего колеса | 1924 |

|

SU2015A1 |

| СПОСОБ РАЗДАЧИ ТОНКОСТЕННЫХ ТРУБЧАТЫХ ЗАГОТОВОК | 2001 |

|

RU2209701C2 |

| Способ изготовления тонкостенных оболочек | 1986 |

|

SU1465152A1 |

| Устройство для раздачи трубчатых заготовок | 1982 |

|

SU1063511A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| US 3950976 A1, 20.04.1976. | |||

Авторы

Даты

2020-11-24—Публикация

2020-03-24—Подача