Настоящее изобретение относится к области изготовления полимерных композитных изделий, в частности высокоточных изделий сложной формы, для использования в авиационной, космической, судостроительной и других областях промышленности, и конкретно касается опорного узла для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке.

Для изготовления полимерных композитных материалов используется композитная формообразующая оснастка (КФО), которая состоит из формообразующей оболочки, на которой происходит собственно формование изделий, и рамы, которая поддерживает формообразующую оболочку.

Геометрия оснастки (КФО) должна соответствовать геометрии готового изделия в процессе формирования изделия, производимого при воздействии температуры. Указанное температурное воздействие в процессе формирования изделия приводит к тепловому расширению, как самого материала формируемого изделия, так и оснастки. Различие в коэффициентах теплового расширения материала изделия и оснастки является серьезной проблемой для получения полимерных композитных изделий, тем более, высокоточных и крупногабаритных изделий сложной формы (например, фюзеляж самолета).

Для решения проблемы теплового расширения материала изготавливаемого изделия и формообразующей оболочки известно использование оснастки, в которой формообразующая оболочка изготовлена из материала с низким коэффициентом теплового расширения, в качестве которого используется термореактивный металлический материал INVAR 36 или NILO 36. Подобная оснастка раскрыта в публикации RU 2 385 225 С2. Однако, подобные материалы имеют низкую скорость нагрева, что может приводить к появлению высоких остаточных напряжений в готовом изделии. Кроме того, такие материалы являются достаточно дорогими и трудно обрабатываемыми.

Проблема теплового расширения материала изделия и оснастки при устранении недостатков упомянутых термореактивных металлических материалов может быть решена на счет использования полимерных композиционных материалов для изготовления формообразующей оболочки. Это позволяет получить формообразующую оболочку, максимально близкую по коэффициенту теплового расширения к полимерному композиционному материалу изготавливаемого изделия. При этом указанная оболочка является относительно дешевой и легко изготавливаемой. Такой подход раскрыт в публикациях RU 2 657 913 С1 и RU 164 755 U1.

Однако, в RU 2 657 913 С1 не только формообразующая оболочка, но и рама оснастки изготовлена из полимерного композитного материала. Формирование рамы из такого материала более сложное и затратное, чем из классического металлического материала, например, из стали. Кроме того, полимерная рама должна воспринимать вес от формообразующей оболочки и размещенного на ней материала формируемого изделия, что требует от рамы повышенной жесткости и прочности, которая может не обеспечиваться в должной мере полимерным материалом. Эта проблема усугубляется в случае использования оснастки в автоклаве, где имеется дополнительное повышенное давление. Таким образом, используемая здесь оснастка, хотя и решает проблему тепловой совместимости материала изделия и формообразующей оснастки, но не обеспечивает нужный уровень прочностных свойств, особенно, для применения в условиях автоклавов, и не рассматривает вопрос разного теплового расширения при выборе разных материалов для формообразующей оболочки и рамы оснастки.

В RU 164 755 U1 признается наличие проблемы различного теплового расширения изделия и формообразующей оболочки, с одной стороны, и формообразующей оболочки и металлической рамы, с другой стороны. Но рассматривается решение только проблемы разного расширения изделия и формообразующей оболочки, в то время как решения проблемы различия теплового расширения между композиционной оболочкой и требуемой металлической рамой не предложено.

Кроме того, известные решения не предоставляют возможности гибкой настройки и/или регулирования геометрии формообразующей поверхности и ее подстройки к текущим условиям в процессе формирования изделия, в частности, для корректировки изменения конечной геометрии изделия.

Соответственно, задача изобретения состоит в предоставлении опорного узла для использования в составе композитной формообразующей оснастки, который обеспечил бы механическую и тепловую развязку формообразующей оболочки и рамы оснастки для реализации гибкой настройки положения формообразующей оболочки и для компенсации различий тепловых расширений элементов оснастки. При этом, было бы предпочтительным, если указанная гибкая настройка положения формообразующей оболочки и связанное с ней задание формы изготавливаемого изделия включала в себя не только возможность задания геометрии оболочки в процессе подготовки к изготовлению изделия, но и возможность корректировки геометрии оболочки/геометрии получаемого изделия непосредственно в процессе изготовления изделия.

Указанные задачи решаются тремя аспектами изобретения, охарактеризованными признаками независимых пунктов формулы.

В рамках первого аспекта изобретения, указанные задачи решаются опорным узлом для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке, содержащим:

стержень,

вилку или шаровую опору, соединенную с концевым участком стержня и предназначенную для взаимодействия с формообразующей оболочкой с возможностью поворота относительно нее,

фиксатор для взаимодействия с профилем рамы, расположенный на стержне с возможностью перемещения вдоль стержня и фиксации на нем в заданном положении и позволяющий удержание стержня относительно профиля рамы оснастки с возможностью перемещения.

Опорный узел входит в состав композитной формообразующей оснастки и обеспечивает механическое и тепловое разделение формообразующей оболочки и рамы этой оснастки. Другими словами, опорный узел образует узел развязки композитной формообразующей оснастки. Опорный узел поддерживает формообразующую оболочку относительно рамы оснастки и позволяет осуществлять настройку ее положения для регулирования геометрии формообразующей оболочки (ее рабочей поверхности) и корректировки, в случае необходимости, изменения конечной геометрии изделия, например, компенсируя тепловые расширения оснастки.

Опорный узел взаимодействует с соответствующим ему профилем рамы оснастки, опираясь на него. В качестве такого профиля может выступать балка рамы или кронштейн, закрепленный или выполненный на раме.

Используемая в изобретении вилка является максимально простым и надежным средством для взаимодействия опорного узла с формообразующей оболочкой. Вилка двумя своими задающими ее проем плечами просто охватывает «ответный элемент», в качестве которого может выступать часть оболочки (рифт оболочки) или отдельный соединенный с оболочкой/рифтом промежуточный элемент (промежуточная пластина или другая промежуточная структура).

При этом, вилка соединяется с упомянутым ответным элементом традиционным для уровня техники образом за счет соединителя (болт с гайкой, палец со шплинтами и т.п.), так что такое соединение не требует жесткого затягивания между плечами вилки и упомянутым ответным элементом и позволяет осуществлять некоторое взаимное поворотное и линейное перемещение вилки и ответного элемента друг относительно друга. Это, прежде всего, позволяет компенсировать неточности изготовления и/или сборки упомянутых компонентов (в том числе, соединителя и стержня опорного узла), которые являются изделиями массового производства с соответствующим допусками.

Возможность поворотного движения между вилкой и ответным элементом положительно влияет на возможность настройки взаимного положения вилки и ответного элемента и тем самым положения оболочки оснастки относительно рамы оснастки, что не только обеспечивает гибкость настройки исходной геометрии оболочки, но и позволяет осуществлять определенную компенсацию различия в тепловом расширении элементов оснастки (в том числе и самого опорного узла) и возникающие механические напряжения.

Кроме того, вилка реализует функцию двустороннего упора для ответного элемента, позволяя реализовывать ограниченное линейное перемещение ответного элемента и допуская некоторую степень перекоса ответного элемента в вилке. Возможность линейного перемещения ответного элемента между плечами вилки позволяет дополнительно улучшить возможность настройки нужной геометрии оболочки в процессе ее первоначальной настройки и возможность адаптации геометрии оболочки к текущим условиям процесса изготовления. Аналогичное влияние оказывает и возможность некоторого перекоса ответного элемента в вилке, что в качестве дополнительного положительного эффекта влечет за собой компенсацию появляющихся в процессе изготовления изделия изгибных моментов, и тем самым позволяет избежать необратимых деформаций места соединения или его повреждения в процессе изготовления изделия, в частности, снижает передаваемые изгибные усилия в стержень опорного узла, который - будучи относительно тонким и протяженным - мог бы в противном случае необратимо деформироваться.

Таким образом, использование вилки позволяет нагружать стержень в большей степени растягивающей/сжимающей нагрузкой, то есть тем видом нагружения, на который стержень изначально рассчитан. Это позволяет избежать или уменьшить вероятность его необратимой деформации и, в итоге, сказывается на сохранении и/или обеспечении в процессе изготовления детали нужной геометрии оболочки.

При этом, соединение вилки с ответным элементом является разъемным, так что его можно легко разъединить и соединить с другим промежуточным элементом и/или другим участком промежуточного элемента, что позволяет дополнительно улучшить возможность настройки геометрии оболочки, а также обеспечивает универсальность узла оснастки в целом, который без изменения своей конструкции может использоваться для разных оболочек и/или для разных участков оболочек с целью задания нужной геометрии.

Таким образом, использование вилки сочетает в себе комплекс преимуществ, связанных с исходной настройкой геометрии оболочки (в том числе для настройки геометрии разных участков оболочки), а также с компенсацией возникающих (в частности, тепловых) нагрузок и адаптацией геометрии оболочки прямо в процессе изготовления изделия. Использование вместо вилки, например, простого пластинчатого элемента для соединения с плоскими рифтами оболочки не позволит компенсировать термические расширения в месте их соединения и не позволит снизить передачу изгибных усилий в протяженный и сравнительно тонкий стержень опорного узла.

Соответственно, использование вилки и ее свойств дало существенный положительный эффект при ее применении в условиях опорного узла.

Как было отмечено выше, вилка опорного узла может быть соединена непосредственно с формообразующей оболочкой, например, с соответствующим отверстием в соответствующем рифте формообразующей оболочки. Такое выполнение целесообразно для более простого выполнения опорного узла для его использования в стесненных условиях, когда отсутствуют парные рифты оболочки или сложно использование дополнительных соединяющих структур, а также для случая оболочек для изготовления простых изделий или тому подобных ситуаций.

Также, вилка может быть соединена с формообразующей оболочкой посредством промежуточной соединительной структуры, которая обеспечивает лучшее восприятие нагрузки от формообразующей оболочки и которая сама может обеспечивать дополнительные возможности настройки геометрии оболочки и/или восприятия усилий, возникающих в процессе изготовления изделия. Промежуточная соединительная структура также будет являться элементом опорного узла, хотя она и подлежит соединению с формообразующей оболочкой и иерархически может быть рассмотрена как часть самой оболочки. Такая промежуточная структура может быть использована в случае более сильно нагружаемой оболочки и/или в случае более сложной геометрии оболочки, которую нужно задать и поддерживать/адаптировать в процессе изготовления изделия.

Вилка в изобретении необязательно должна быть цельным элементом, а может быть составной структурой, в которой может быть распознана форма, подобная вилке. Кроме того, в состав вилки могут входить дополнительные элементы, которые, например, участвуют в более простом процессе соединения вилки с оболочкой или стержнем опорного узла и/или перестановки положения вилки относительно них.

Так, в одном предпочтительном варианте осуществления, вилка может быть выполнена в виде вилкообразной головки со стяжным болтом, обеспечивающим поворотное разъемное соединение вилки непосредственно или опосредованно с формообразующей оболочкой, и с плоской пружиной, обеспечивающей возможность быстрой установки и/или перестановки вилки относительно формообразующей оболочки. Такие вилкообразные головки известны, и в условиях описываемого опорного узла такая головка способна дать еще большее упрощение конструкции и реализации механизма соединения и перестановки относительно формообразующей оболочки и механизма компенсации возникающих, в том числе тепловых, нагрузок и адаптации геометрии оболочки к текущим условиям процесса изготовления. Однако, возможны и другие варианты осуществления вилки, которые обеспечат ее разъемное и поворотное соединение с формообразующей оболочкой, но при которых реализация указанных выше преимуществ будет проявляться в иной степени.

Альтернативно вилке в изобретении может использоваться шаровая опора. В отличии от вилки, которая взаимодействует с формообразующей оболочкой путем механического соединения и пригодна для оказания на формообразующую оболочку по выбору тянущее или толкающее усилие, шаровая опора взаимодействует с формообразующей оболочкой за счет упора в нее и тем самым пригодна только для оказания толкающего воздействия на оболочку.

Ввиду отсутствия закрепления шаровой опоры на оболочке, между ними обеспечивается возможность некоторого смещения, что положительно сказывается как на простоте настройки исходной геометрии оболочки, так и на компенсации температурных расширений, возникающих в процессе изготовления изделия. При этом также возможно дополнительное воздействие на формообразующую оболочку для корректировки изменения конечной геометрии изделия.

В целом, возможность поворота и смещения шаровой опоры относительно формообразующей оболочки обеспечивает те же преимущества, что и при использовании вилки.

Следует отметить, что в некоторых случаях может быть целесообразным дополнительно фиксировать шаровую опору на оболочке, например, с помощью адгезива или механических средств. В этих случаях будет обеспечиваться только поворот между опорным узлом и формообразующей оболочкой. Фиксация шаровой опоры на оболочке в большинстве случаев не изменяет того, что взаимодействие шаровой опоры и оболочки выражается только в передаче толкающего усилия к оболочке, так как, например, адгезив непригоден для передачи тянущего усилия. Но в некоторых особых случаях характер фиксации может приводить к тому, что через шаровую опору также могут прилагаться тянущие усилия к формообразующей оболочке.

В собранной оснастке обеспечивающие тянущее и толкающее воздействие на оболочку опорные узлы предпочтительным образом чередуются в шахматном порядке, что позволяет осуществлять более точную настройку и корректировку геометрии формообразующей оболочки.

Используемый в изобретении стержень в зависимости от конкретных условий применения и выбора фиксатора может быть выполнен с круглым, эллиптическим или многоугольным (например, трех- или четырехугольным) поперечным сечением.

В соответствии с изобретением, стержень может быть соединен с вилкой или шаровой опорой посредством разъемного соединения, например, за счет резьбового соединения, байонетного соединения, зажимного соединения, или тому подобного соединения. Альтернативно, соединение стержня и вилки или шаровой опоры может быть реализовано за счет их выполнения за одно целое. Под «выполнением за одно целое» здесь следует понимать неразъемное соединение за счет материала, например, путем их совместной отливки или их сварки, пайки или тому подобного, или за счет силового или фрикционного соединения, например, за счет соединения с натягом или тому подобного.

Согласно одному предпочтительному варианту осуществления изобретения, стержень выполнен в виде резьбового стержня, а фиксатор выполнен в виде набора гаек, которые накручены на резьбовой стержень и предусмотрены для взаимодействия с профилем рамы для настройки заданного положения стержня относительно профиля рамы и тем самым положения (геометрии) формообразующей оболочки.

Использование резьбовой пары стержень/гайки позволяет реализовывать простое изготовление опорного узла. Кроме того, такое выполнение позволяет осуществлять простое и плавное изменение положения стержня относительно профиля рамы, то есть изменение величины выступания стержня из профиля, что позволяет плавно, и тем самым, весьма точно изменять настройку изначальной геометрии оболочки. Кроме того, использование гаек в качестве средства настройки и фиксации положения стержня позволяет ручное и/или автоматическое воздействие на них непосредственно в процессе изготовления изделия, чтобы изменить положение стержня и тем самым оказать адаптирующее воздействие на геометрию оболочки прямо во время изготовления изделия для корректировки изменения конечной геометрии изделия.

Гайки в указанном наборе гаек могут быть выбраны в таком количестве и так расположены на стержне, что они могут обеспечивать удержания положения стержня относительно профиля только с одной его стороны или с двух его противоположных сторон.

Удержание стержня с обеих сторон профиля рамы может осуществляться за счет полного затягивания гаек, что препятствует изменению выступающей длины стержня и смещению стержня в отверстии профиля рамы, которое выполняется в виде продолговатого отверстия. Таким образом, обеспечивается жесткое положение стержня, что может быть желательным при определенных условиях использования. При этом сам стержень может обеспечивать компенсацию возникающих изгибных усилий между рамой и оболочкой только за счет своих собственных упругих свойств.

Однако, затягивание гаек может быть неполным, так что при наличии гаек с обеих сторон профиля они контактируют с профилем и по существу исключают изменение длины его выступания из профиля, но допускают смещение стержня вдоль отверстия профиля (гайки скользят по поверхности профиля). Это смещение позволяет компенсировать разницу теплового расширения оснастки.

Удержание стержня с одной стороны профиля оставляет стержню возможность некоторого линейного смещения вдоль продолговатого отверстия профиля и/или его некоторое перемещение для изменения выступающей из профиля длины стержня в процессе компенсации возникающих при изготовлении изделия усилий, в частности, обусловленных температурой изменений рамы или самого опорного узла, и лучшей адаптации опорного узла к изменяющейся геометрии оболочки или для сохранения неизменным положения оболочки.

Удержание стержня с одной стороны профиля предполагает наличие гаек на стержне как с одной стороны профиля, так и с двух его сторон. Однако, со второй стороны, как правило, с обращенной от оболочки стороны профиля, гайка (или гайки) ослаблена и не фиксирует, а лишь ограничивает возможное перемещение стержня в направлении его длины и, при определенных условиях, может ограничивать смещение стержня вдоль продольного отверстия профиля. Это определяет возможность задания определенной степени компенсации теплового расширения и/или степени изменения взаимного расположения стержня и профиля за счет установки пределов смещения стержня относительно профиля.

Однако, гайка (или гайки) на указанной второй стороне может и не участвовать в фиксации/удержании стержня и/или ограничении его смещения при определенных условиях использования. В этом случае она определяет универсальность использования узла оснастки, который может использоваться в условиях, которые требуют использования как всего набора гаек, так и только гайки (или гаек), расположенной с одной стороны.

Таким образом, отличительной особенностью фиксатора здесь является то, что он позволяет удержание стержня относительно профиля с возможностью перемещения (вдоль профиля рамы и в направлении его выступания из профиля), которое не зависит от выполнения фиксатора или его взаимодействия с одной или двумя сторонами профиля, а определяется только силой его взаимодействия со второй - обращенной от формообразующей оболочки - стороны профиля. Соответственно, возможность удержания стержня с возможностью перемещения относительно профиля рамы является неотъемлемой функцией фиксатора, которая проявляется при наличии определенных прикладываемых к стержню сил и/или при ослаблении фиксатора.

В соответствии с изобретением, набор гаек может иметь по меньшей мере две гайки для взаимодействия с каждой стороной профиля рамы, причем по меньшей мере одна из этих гаек является задающей гайкой, которая определяет/задает положение стержня относительно профиля, а по меньшей мере одна другая - является контрящей гайкой, которая фиксирует положение задающей гайки на стержне. Альтернативно, набор гаек может включать в себя только гайки для взаимодействия с одной стороной профиля и/или вместо двух гаек для каждой стороны содержать одну гайку с функцией самоторможения, что может упростить конструкцию и использование опорного узла.

В альтернативных вариантах осуществления изобретения стержень может быть выполнен в виде стержня с отверстиями, а фиксатор снабжен по меньшей мере одним стержневым элементом для вхождения в по меньшей мере одно из указанных отверстий стержня или выполнен в виде такого стержневого элемента. Данное выполнение имеет по существу те же преимущества, что и вариант с резьбовым стержнем и набором гаек. Однако, регулирование длины стержня происходит не плавно, а ступенчато, что с одной стороны несколько снижает возможности воздействия на настройку геометрии формообразующей оболочки, но с другой стороны может упростить конструкцию и использование опорного узла из-за использования средства, которое сочетает в себя функции задающей и контрящей гаек и которое может использоваться без привлечения специального инструмента. Данный фиксатор также может быть реализован в виде двух частей, которые должны взаимодействовать с профилем рамы с разных сторон.

В альтернативных вариантах осуществления изобретения фиксатор выполнен в виде зажимного элемента, который выполнен с возможностью смещения вдоль стержня и фиксации на нем в заданном положении. Данный фиксатор может быть реализован известным образом, например, по типу зажимного патрона, и не требует отдельного описания, поскольку его конкретное выполнение не существенно для изобретения. В данном случае фиксатор также может включать в себя две части для взаимодействия с профилем рамы с двух сторон. Данный фиксатор, очевидным образом, имеет преимущества рассмотренных выше фиксаторов, и в частности, сочетает в себе преимущества плавной настройки длины стержня и упрощенное выполнение узла, в частности, стержня.

Как показано выше, соответствующий изобретению опорный узел позволяет осуществлять настройку геометрии формообразующей оболочки и адаптацию оболочки к изменяющимся в ходе процесса условиям (в частности, для компенсации обусловленных температурой изменений в оснастке и/или опорном узле) независимым образом за счет вилки (ее сопряжения с оболочкой оснастки) и за счет стержня (в месте его сопряжения с профилем рамы).

В рамках второго аспекта изобретения предусмотрено, что опорный узел для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке содержит:

стержень,

вилку или поворотную опору, соединенную с концевым участком стержня и предназначенную для взаимодействия с формообразующей оболочкой с возможностью поворота относительно нее,

фиксатор для взаимодействия с профилем рамы, расположенный на стержне с возможностью перемещения вдоль стержня и фиксации на нем в заданном положении и позволяющий удержание стержня относительно профиля рамы оснастки с возможностью перемещения,

причем предусмотрена сферическая шайба, которая надета на стержень до контакта с фиксатором и имеет выпуклую сторону для опирания на профиль рамы.

Данный аспект изобретения имеет все преимущества первого аспекта, а также дополнительные преимущества, описанные ниже и связанные с наличием указанной сферической шайбы.

Использование сферической шайбы позволяет существенно упростить изготовление оснастки в целом, поскольку не требует обязательной в других случаях параллельности рамы и формообразующей оболочки в месте размещения опорного узла, которая (параллельность) достигается механической обработкой рамы.

Кроме того, сферическая шайба позволяет стержню воспринимать и компенсировать изгибающие моменты со стороны рамы и/или оболочки, которые превышают изгибающие моменты, которые могут быть скомпенсированы упругими свойствами самого стержня. Под действием изгибающих моментов стержень, опираясь через фиксатор на сферическую шайбу и далее на профиль рамы, может поворачиваться относительно профиля и компенсировать обусловленное температурными воздействиями взаимное смещение рамы и оболочки. С одной стороны, это позволяет осуществлять по существу постоянную подстройку стержня к действующей со стороны оболочки нагрузке, так что усилия вводятся в стержень главным образом вдоль его оси, и тем самым избегаются или минимизируются условия для необратимой деформации стержня. С другой стороны, обеспечиваемый за счет сферической шайбы поворот стержня по существу устраняет изменение угла между стержнем и оболочкой, так что расстояние от формообразующей оболочки до рамы остается по существу постоянным. Это обеспечивает отсутствие изменения контура оболочки, что положительно сказывается на получении заданной геометрии изделия и исключает возникновения механических напряжений. Эти преимущества усиливаются за счет использования вилки или шаровой опоры, как это было описано выше.

Таким образом, использование сферической шайбы усиливает действие упругих свойств самого стержня и обусловленной вилкой или шаровой опорой подвижности опорного узла относительно оболочки как для получения первоначальной настройки геометрии оболочки, так и для адаптации этой геометрии к изменяющимся условиям в процессе изготовления изделия за счет компенсации возникающих нагрузок, в частности, от теплового расширения оснастки и самого опорного узла. Поскольку действие сферической шайбы накладывается на действие свойств упругости стержня и обусловленную вилкой подвижность, то указанная настройка геометрии оболочки и ее адаптация к актуальным условиям процесса изготовления изделия может осуществляться гораздо быстрее, точнее и требовать меньшего влияния со стороны каждого из задействованных элементов.

Усиление эффекта от сферической шайбы и облегчение его получения возможно, если предусмотреть дополнительную к упомянутой выше сферической шайбе сферическую шайбу, которая надета на стержень до контакта с фиксатором и имеет выпуклую сторону для опирания на профиль рамы, причем выпуклые стороны обеих сферических шайб обращены друг к другу. Это позволяет осуществлять поворотное опирание стержня на две противолежащие стороны профиля рамы.

Опирание сферической шайбы на профиль рамы может быть непосредственным. Однако, для более корректного функционирования целесообразно использование ответной сферической шайбе шайбы с конусным вогнутым торцом. Эта ответная вогнутая шайба также надевается на стержень и располагается между сферической шайбой и профилем рамы, так что опирание сферической шайбы на профиль рамы будет осуществляться через ответную вогнутую шайбу. Аналогичным образом, ответная вогнутая шайба может комбинироваться с упомянутой дополнительной сферической шайбой. Ответная вогнутая шайба может комбинироваться только с одной из указанных сферических шайб или с каждой из них.

Дополнительные усовершенствования данного аспекта идентичны таковым для первого аспекта изобретения.

В рамках третьего аспекта изобретения, предусмотрен опорный узел для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке, содержащий:

стержень,

вилку, которая соединена с концевым участком стержня и имеет задающие ее проем плечи,

фиксатор для взаимодействия с профилем рамы, расположенный на стержне с возможностью перемещения вдоль стержня и фиксации на нем в заданном положении и позволяющий удержание стержня относительно профиля рамы оснастки с возможностью перемещения, и

пластину, которая выполнена с возможностью разъемного соединения с формообразующей оболочкой без возможности поворота, причем пластина расположена в проеме между плечами вилки и снабжена продольным отверстием и/или рядом отверстий для соединения с вилкой с возможностью изменения осевого положения относительно нее и с возможностью поворота в осевой плоскости стержневого элемента.

Третий аспект изобретения имеет все преимущества первого аспекта изобретения, а также дополнительные преимущества, связанные с наличием пластины, которая используется в качестве упомянутого ранее ответного или промежуточного элемента для связи с формообразующей оболочкой.

Продольное отверстие в пластине и/или ряд отверстий в ней позволяет осуществлять не только взаимный поворот пластины и вилки, но и изменение их позиции за счет линейной перестановки вилки относительно пластины в осевом (продольном) направлении пластины. Это обеспечивает существенное облегчение настройки геометрии оболочки и делает ее более точной. Использование продольного отверстия и/или ряда отверстий, которые за счет промежуточных каналов объединены в единое продольное отверстие, также позволяет реализовывать изменение взаимного положения вилки и пластины за счет смещения вилки вдоль осевого направления пластины в процессе изготовления изделия, что позволяет компенсировать возникающие при изготовлении изделия нагрузки более плавно и точно.

Наличие указанного ранее зазора между пластиной (ответный или промежуточный элемент) и вилкой обеспечивает возможность улучшенной настройки геометрии и компенсации, в частности обусловленных температурой, влияний на оснастку и опорный узел.

Пластина выполнена с возможностью соединения с формообразующей оболочкой и имеет возможность перестановки относительно нее. Для этого, пластина может иметь отдельные крепежные отверстия, через которые проходят шпильки, которые посредством гаек фиксируются в отверстиях рифтов формообразующей оболочки и в отверстиях самой пластины. Настройка/перестановка положения пластины осуществляется за счет ослабления и затягивания соответствующих гаек. Альтернативно, пластина может закрепляться в формообразующей оболочке за счет болта и гаек или использования зажимных элементов или тому подобного. Перестановка пластины относительно формообразующей оболочки может быть реализована за счет заданного свободного перемещения пластины и ее дальнейшей фиксации за счет гаек, зажимных элементов или тому подобного, или за счет вынужденного заданного перемещения пластины, например, путем взаимодействия выполненной в ее отверстии резьбы и резьбы, проходящей через это отверстие шпильки или подобного резьбового элемента.

Возможность перестановки пластины относительно формообразующей оболочки обеспечивает дополнительную гибкость и точность в настройке геометрии формообразующей оболочки.

Дополнительные усовершенствования данного аспекта идентичны таковым для первого и второго аспектов изобретения.

Далее, со ссылками на прилагаемые чертежи приводится более подробно описание изобретения, из которого могут стать ясны дополнительные особенности и преимущества изобретения. На чертежах показано:

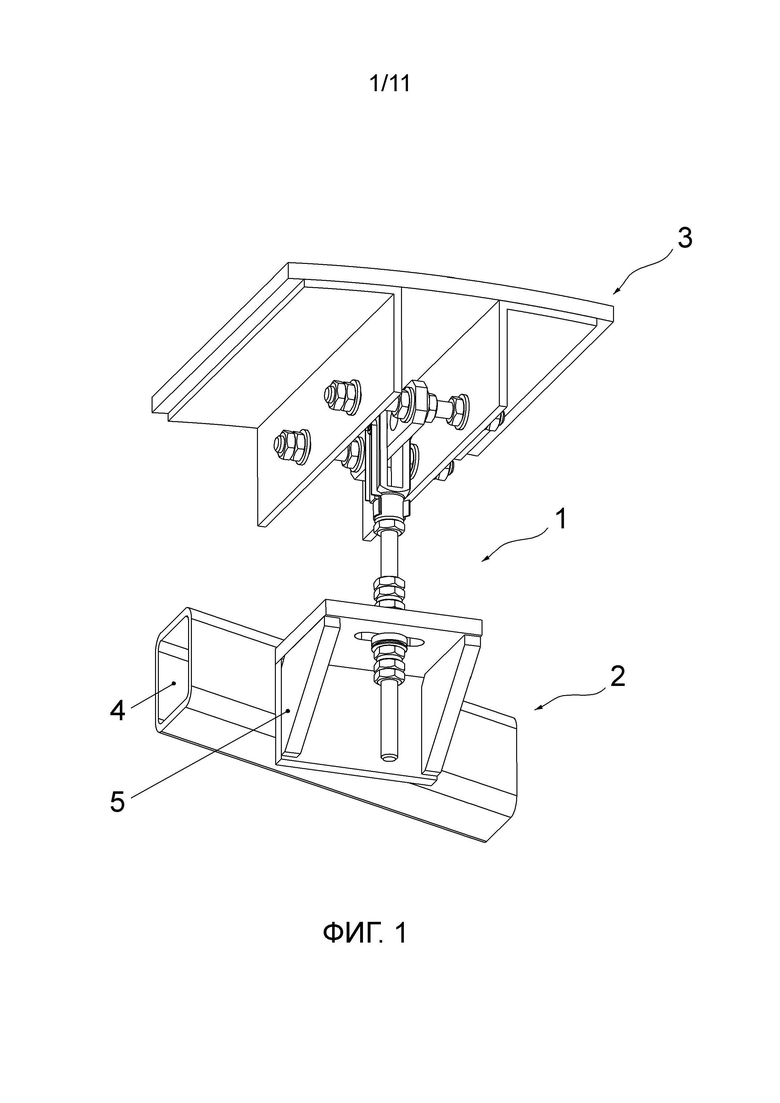

фиг.1 - общий вид в перспективе опорного узла, соединяющего формообразующую оболочку и раму оснастки;

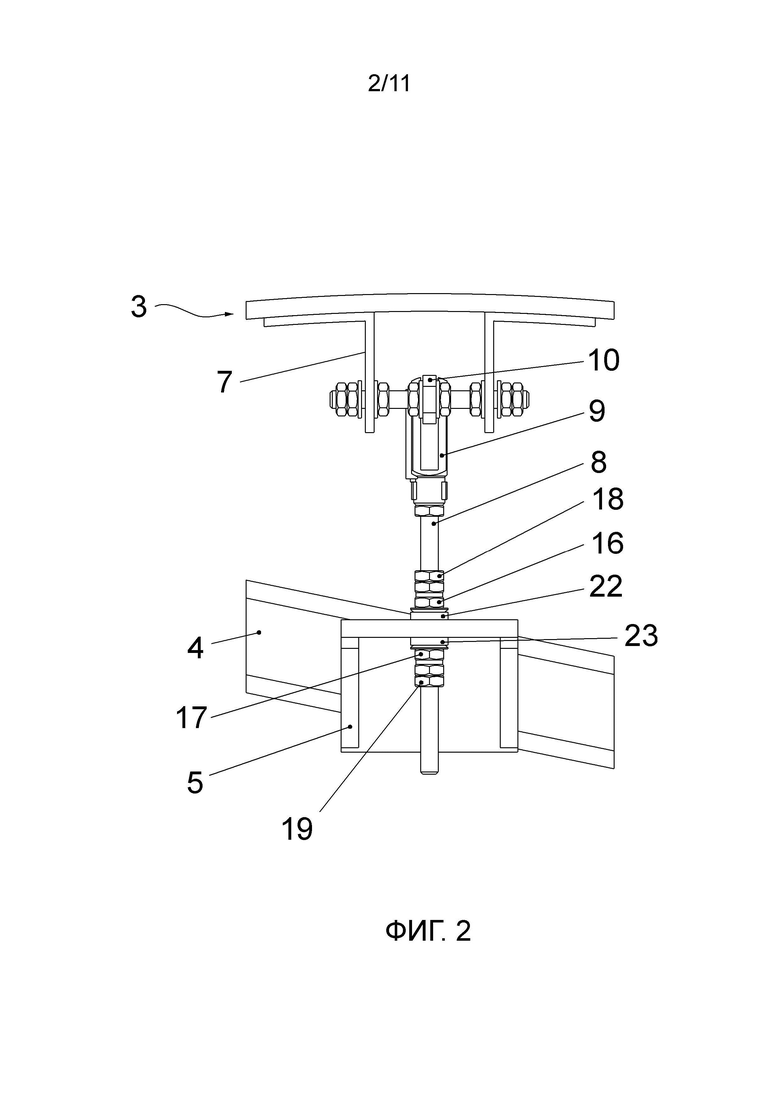

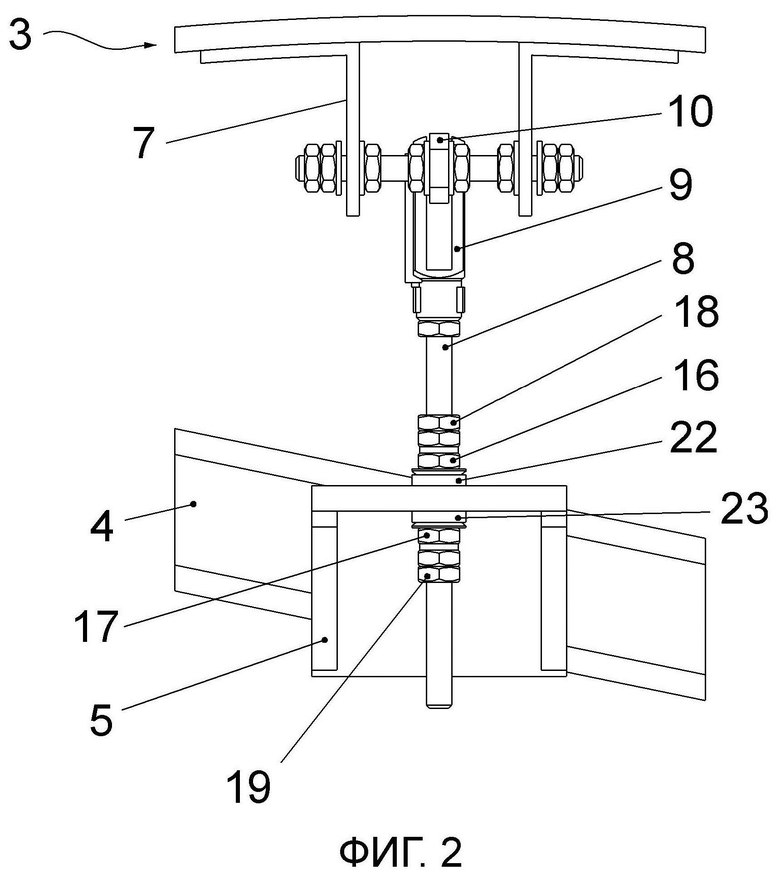

фиг.2 - вид опорного узла на виде сбоку,

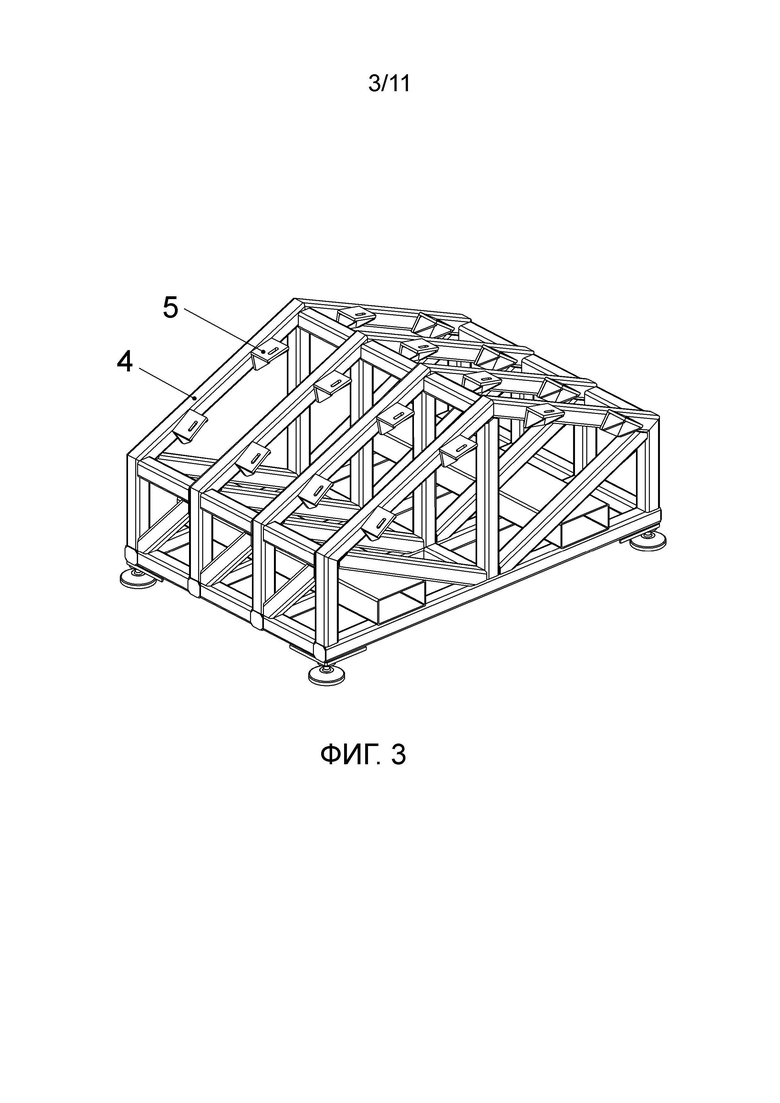

фиг.3 - рама оснастки,

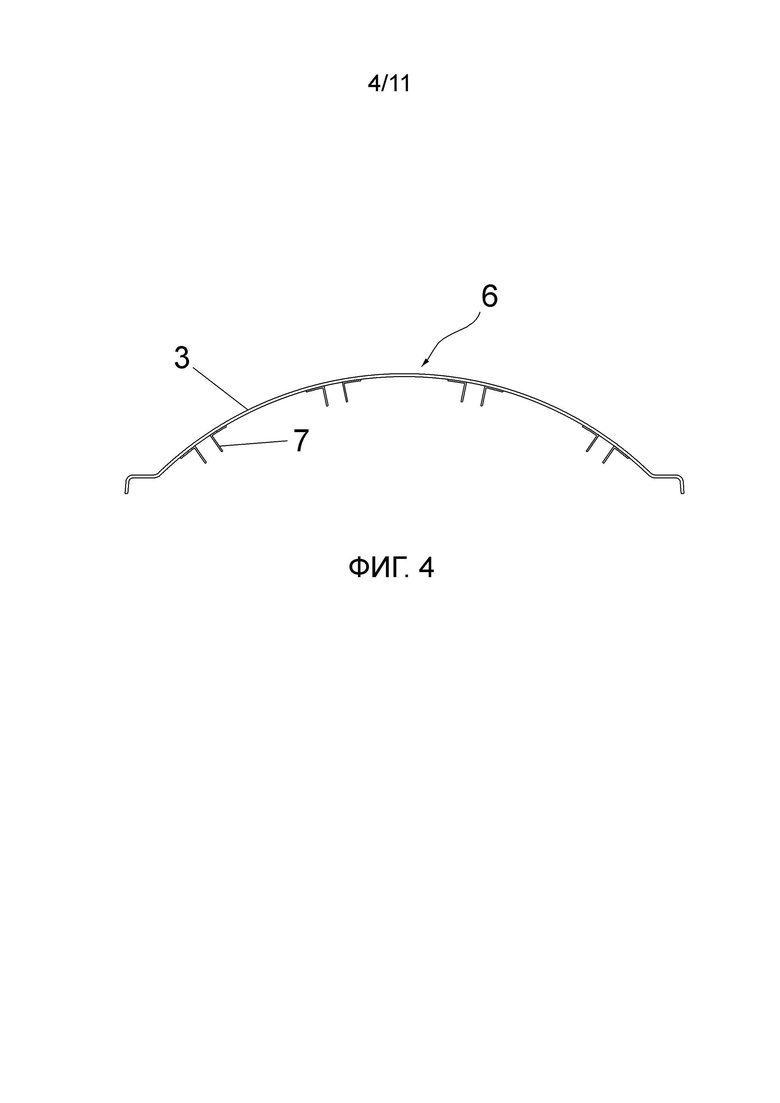

фиг.4 - фрагмент формообразующей оболочки на виде сборку,

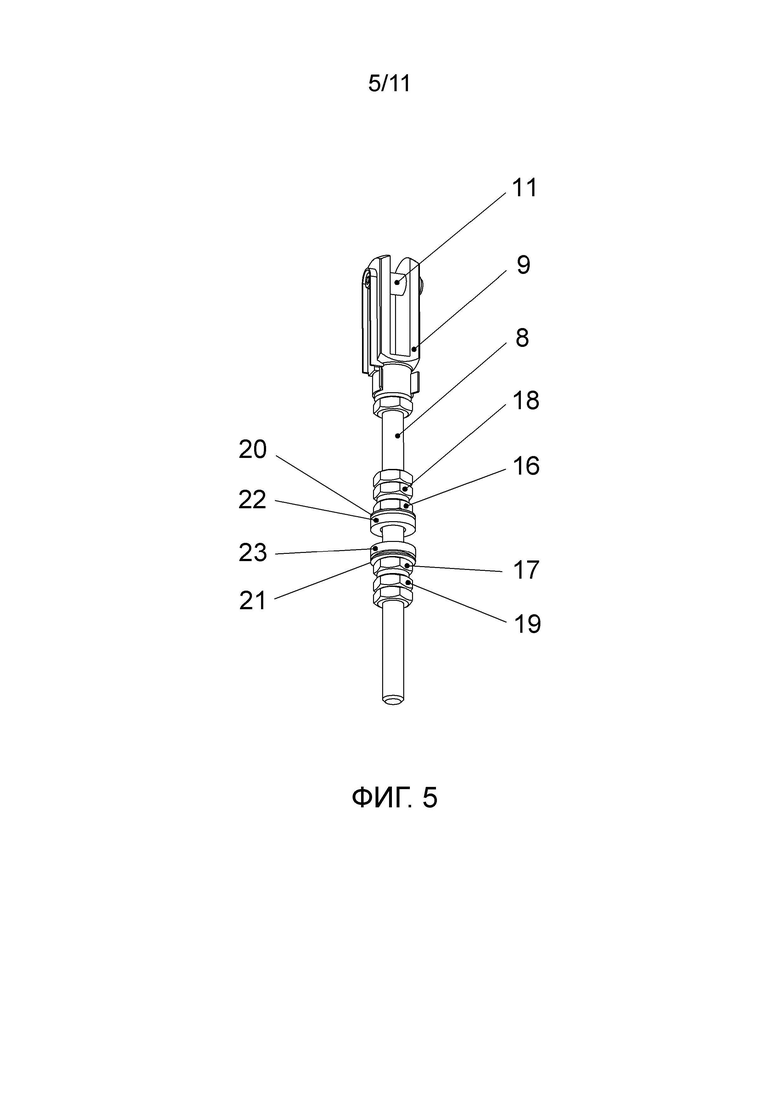

фиг.5 - отдельный вид опорного узла без пластины,

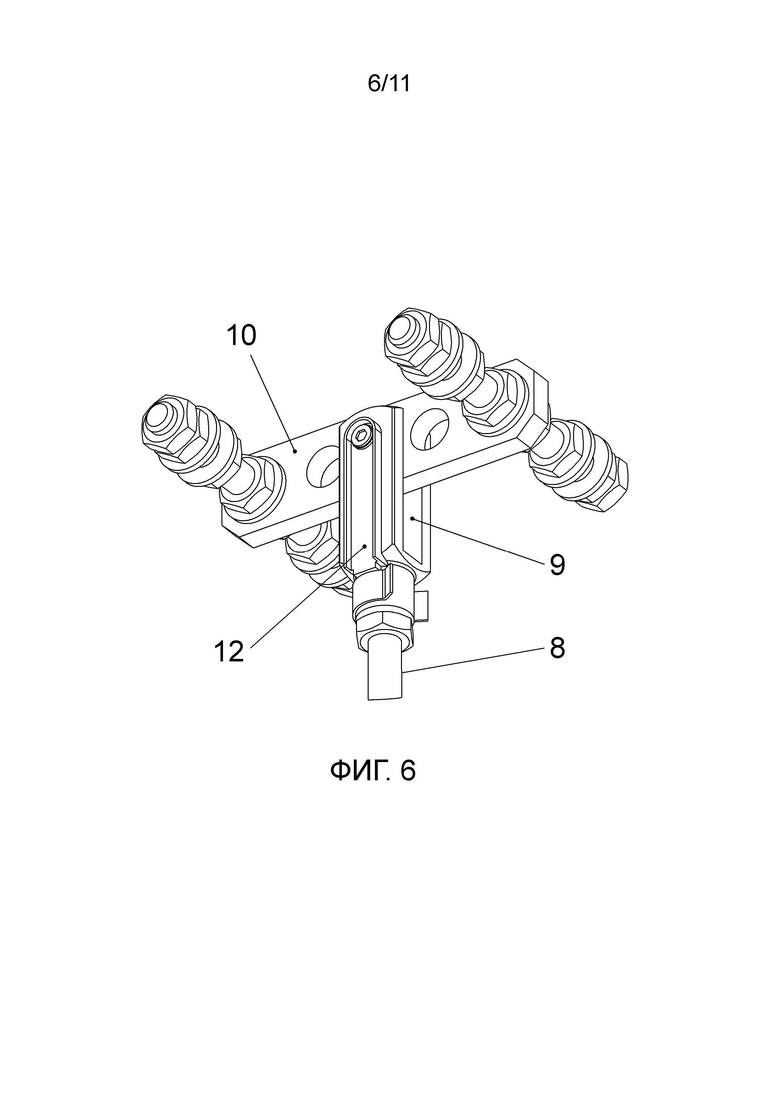

фиг.6 - вид опорного узла с соединением пластины и вилки,

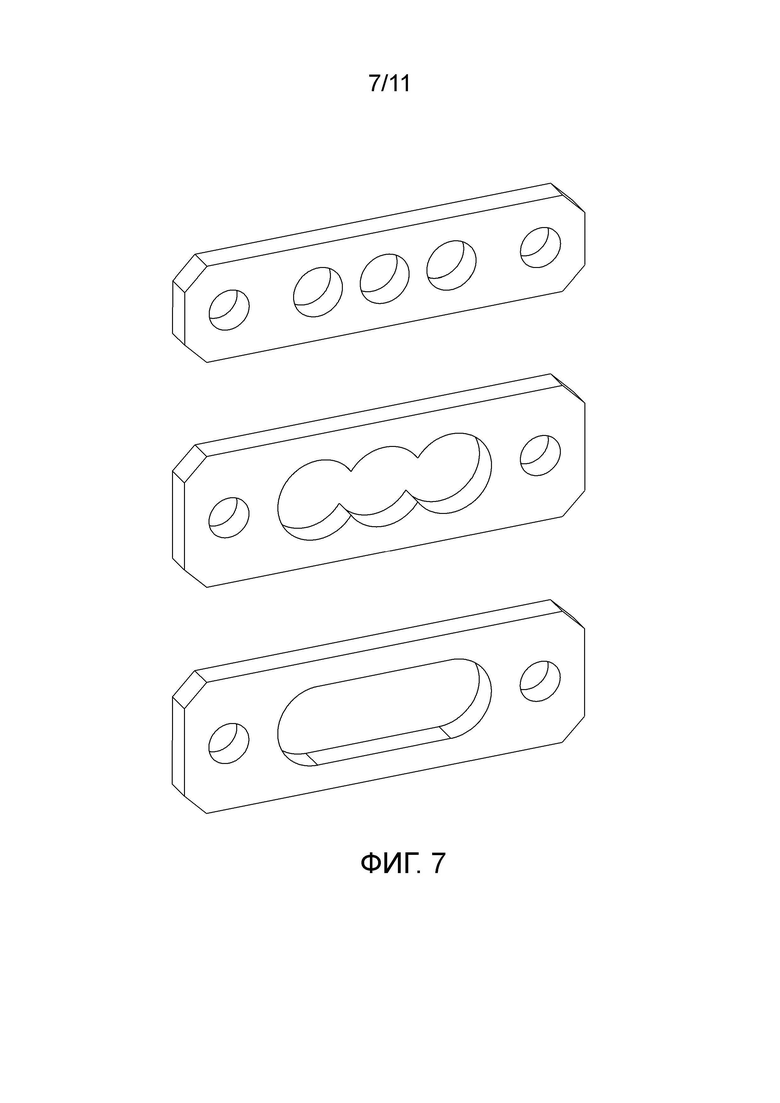

фиг.7 - примерные варианты выполнения пластины,

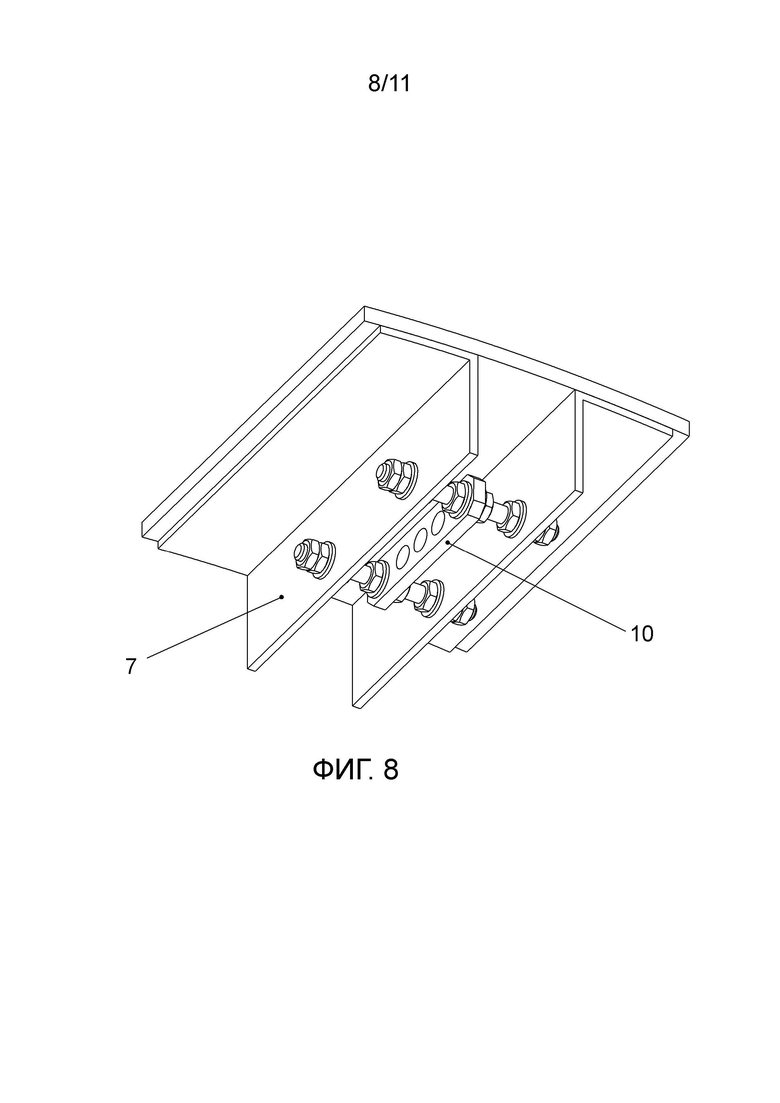

фиг.8 - пластина опорного узла, закрепленная в оболочке оснастки,

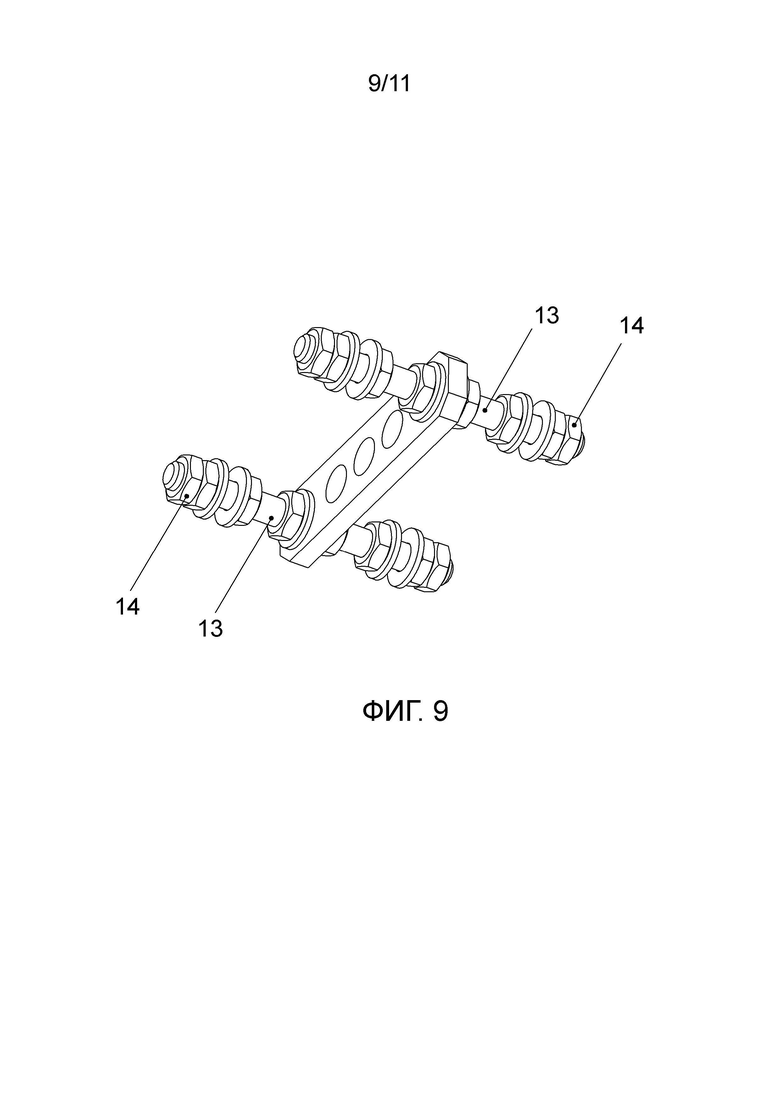

фиг.9 - отдельный вид пластины опорного узла со средствами ее закрепления в оболочке оснастки,

фиг.10 - вид, иллюстрирующий взаимодействие опорного узла с оболочкой через шаровую опору,

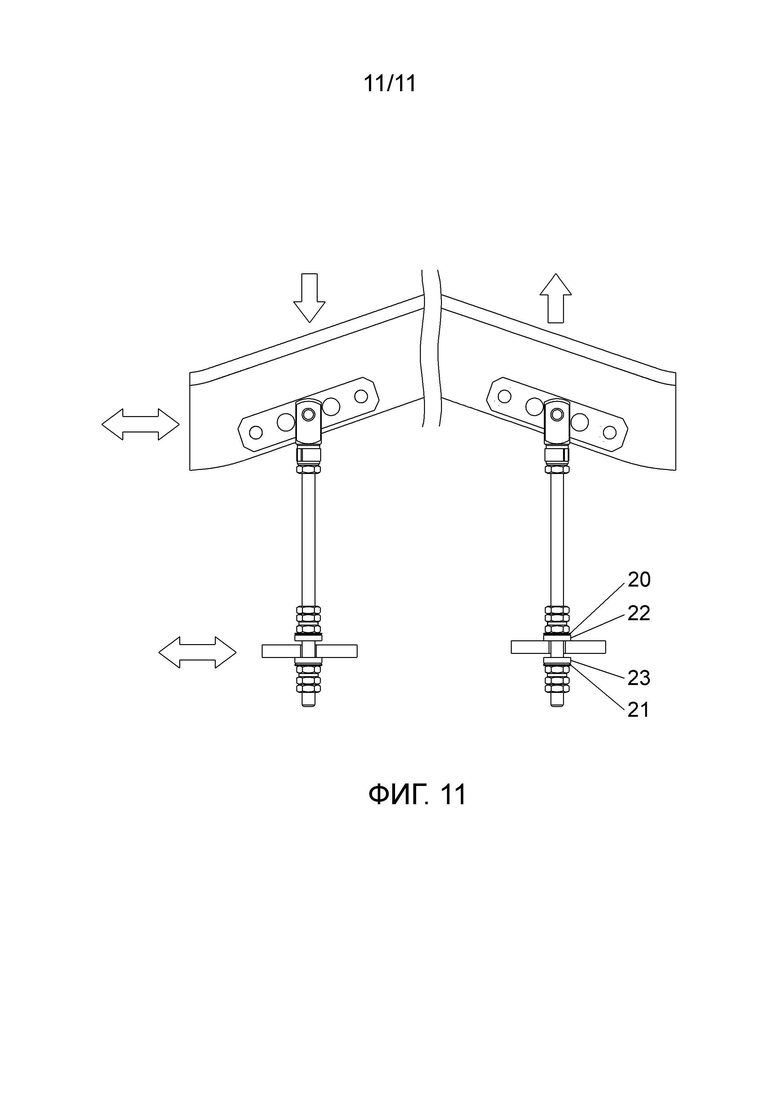

фиг.11 - схематический вид настройки геометрии оболочки приложением тянущего (слева) и толкающего (справа) усилия.

На фиг.1 и 2 примерный вариант осуществления соответствующего изобретению опорного узла 1, который наряду с рамой 2 и формообразующей оболочкой 3 входит в композитную формообразующую оснастку.

Рама 2 отдельно представлена на фиг.3 и может быть образована из металлических, предпочтительно стальных, балок. В представленном варианте верхние балки 4 рамы снабжены кронштейнами 5 с продолговатыми отверстиями для взаимодействия с опорным узлом. Однако, указанные отверстия могут быть выполнены и непосредственно в балках рамы.

Формообразующая оболочка 3 предпочтительно выполнена известны образом из композиционного материала, имеющего близкий коэффициент теплового расширения с полимерным композиционным материалом подлежащего изготовлению изделия. Однако, принципиально, формообразующая оболочка 3 может быть выполнена и из другого материала. Формообразующая оболочка 3 имеет рабочую поверхность 6, на которой происходит формирование изделия. Для взаимодействия с опорным узлом формообразующая оболочка 3 имеет отформованные с ней за одно целое или присоединенные к ней рифты 7, которые, как правило, выполнены попарно. Формообразующая оболочка 3 может быть выполнена цельной или из нескольких фрагментов и с ней взаимодействует несколько соответствующих изобретению опорных узлов 1.

Соответствующий изобретению опорный узел 1 обеспечивает поддержку формообразующей оболочки 3 относительно рамы 2 и при этом обеспечивает возможность настройки геометрии оболочки 3, необходимой для формирования соответствующей формы будущего изделия. При этом опорный узел 1 обеспечивает механическую и тепловую развязку рамы 2 и формообразующей оболочки 3.

Опорный узел 1 включает в себя стержень 8, который в представленном варианте выполнен в виде резьбового стержня. Стержень 8 на верхнем конце оснащен вилкой 9 и пластиной 10 для взаимодействия с формообразующей оболочкой 3.

Вилка 9 навинчена на стержень 8. Однако, альтернативно, она может быть выполнена за одно целое со стержнем или соединяться с ним другим видом разъемного соединения. В конкретно представленном варианте вилка 9 выполнена в виде вилкообразной головки со стяжным болтом 11 и плоской пружиной 12 (фиг.5). Стяжной болт 11 входит в отверстие пластины 10 (см. фиг.6) и обеспечивает соединение с ней, которое позволяет как поворот вилки 9 относительно пластины 10, так и некоторое линейное смещение пластины 10 между плечами вилки 9 и даже перекос (угловое отклонение) пластины 10 от положения, в котором она проходит параллельно плечам вилки 9.

Плоская пружина 12 позволяет разведение плечей вилки 9 за счет приложения некоторого усилия, а после устранения этого усилия возвращает плечи в их исходное положение, схематично показанной на фиг.5. Таким образом, плоская пружина 12 позволяет простое и быстрое соединение и разъединение вилки 9 и пластины 10.

Для соединения с вилкой пластина 10 может иметь продолговатое отверстие и/или несколько, в частности соединенных друг с другом, отверстий. Некоторые варианты выполнения пластины и ее отверстий представлены на фиг.7.

В зависимости от выполнения пластины стяжной болт 11 и тем самым вся вилка 9 может линейно смещаться вдоль пластины 10 (например, в случае продолговатого отверстия) или переставляться относительно пластины 10 (например, в случае наличия отдельных отверстий). В первом случае, обеспечивается возможность настройки/корректировки положения вилки относительно пластины как в ходе подготовки оснастки (задание геометрии оболочки 3) к изготовлению изделия, так и в ходе собственно изготовления изделия (компенсация тепловых расширений в оснастке). Во втором случае, обеспечивается только настройка оснастки в ходе ее подготовки к изготовлению изделия.

В представленном варианте пластина 10 соединяется с рифтами 7 формообразующей оболочки 3 посредством двух шпилек 13 и гаек 14, как это видно на фиг.1, 2, 8, 9. Отдельно комбинация пластины 10 и шпилек 13 с гайками 14 показана на фиг.9. Положение пластины 10 относительно формообразующей оболочки 3 настраивается за счет ослабления и затягивания соответствующих гаек и, как правило, не меняется в процессе изготовления изделия.

Следует понимать, что вилка может быть выполнена и иным образом, например, в виде обычной жесткой вилки. Кроме того, вилка может соединятся с формообразующей оболочкой 3 непосредственно, то есть без использования рассмотренной выше пластины 10.

Также, вместо использования вилки 9 и ее взаимодействия с формообразующей оболочной 3 за счет непосредственного или опосредованного соединения может быть предусмотрено использование шаровой опоры 15, которая любым допустимым образом соединяется со стержнем 8 и упирается без жесткой фиксации в формообразующую оболочку 3. Этот вариант схематично представлен на фиг.10 и также позволяет смещение формообразующей оболочки 3 относительно опорного узла 1 как в процессе исходной настройки геометрии формообразующей оболочки, так и в процессе изготовления изделия.

Стержень 8 опорного узла 1 также оснащен фиксатором для взаимодействия с соответствующим профилем (т.е. балкой или кронштейном) рамы. Фиксатор расположен на стержне с возможностью перемещения вдоль стержня и фиксации на нем. В представленном варианте фиксатор выполнен в виде набора гаек 16, 17, 18, 19, которые накручены на стержень 8. Гайки 16, 17 служат для задания положения стержня 8 относительно кронштейна рамы и, тем самым, исходной длины выступания стержня 8 из кронштейна 5 рамы. Они могут удерживать стержень 8 с двух сторон кронштейна 5 рамы или только с одной из его сторон. В зависимости от этого, они позволяют стержню 8 смещаться относительно кронштейна 5 либо вдоль продольного отверстия кронштейна 5, либо вдоль этого отверстия и в осевом направлении стержня 8, то есть вверх и/или вниз, если смотреть на фиг.2. Гайки 18, 19 являются контрящими гайками, которые фиксируют заданное положение гаек 16, 17.

Между соответствующей гайкой 16, 17 и кронштейном 5 в представленном варианте осуществления предусмотрена сферическая шайба 20, 21 (фиг.2, 5, 11), которая своей выгнутой (сферической) стороной обращена к кронштейну 5 рамы. Хотя сферическая шайба 20, 21 может непосредственно опираться на кронштейн 5 рамы, предпочтительно и показано на фиг.2, 11, что она опирается на кронштейн 5 рамы через соответствующую ответную вогнутую шайбу 22, 23, что делает функционирование сферической шайбы 16, 17 более корректным.

Указанная сферическая шайба или шайбы позволяет/ют поворот стержня 8 относительно кронштейна 5 рамы. Это упрощает и расширяет возможности настройки геометрии формообразующей оболочки 3, исключает необходимость параллельности оболочки 3 и рамы 2 в месте взаимодействия с опорным узлом 1, позволяет компенсировать возникающие в процессе настройки и изготовления нагрузки и обеспечить поддержание по существу неизменным расстояния между рамой и оболочкой, что благотворно сказывается на сохранности геометрии оболочки.

В зависимости от выполнения стержня 8 фиксатор также может быть выполнен иначе. Например, фиксатор может быть выполнен в виде штифта или пальца, который вставляется в соответствующее отверстие из ряда отверстий, выполненных вдоль стержня. В отличии от описанного выше выполнения фиксатора в виде гаек, здесь перемещение фиксатора вдоль стержня будет не непрерывным, а дискретным.

Действие опорного узла схематично представлено на фиг.11. После настройки необходимого положения пластины относительно формообразующей оболочки 3 и закрепления вилки 9 в отверстии (соответствующем отверстии) пластины 10 производиться настройка положения стержня 8 относительно кронштейна 5 рамы. Для этого соответствующим образом затягивают/ослабляют положение гаек 16, 17, тем самым добиваясь необходимой геометрии формообразующей оболочки 3 (ее рабочей поверхности 6). Контроль геометрии можно выполнять за счет лазерного сканирования. После настройки нужной формы рабочей поверхности 6 формообразующей оболочки 3 положение гаек 16, 17 фиксируется контрящими гайками 18, 19. При необходимости, гайки 16, 17 ниже и/или выше кронштейна 5 несколько ослаблены, оставляя свободу перемещения стержня 8 относительно кронштейна 5 в осевом направлении стержня.

Как показано, на фиг.11, настройка формы оболочки 3 может осуществляться за счет приложения тянущего (слева) или толкающего (справа) усилия со стороны соответствующего опорного узла 1, что обозначено вертикальными стрелками. Для этого на соответствующей стороне кронштейна 5 гайки фиксатора могут не затягиваться до конца. За счет подвижного (в частности, шарнирного) взаимодействия опорного узла 1 с оболочкой 3, с одной стороны, и рамой 2, с другой стороны, производится механическая и в дальнейшем температурная развязка оболочки 3 и рамы 2, главная составляющая которой (развязки) обозначена горизонтальными стрелками. Целесообразно чередовать в шахматном порядке опорные узлы 1, которые прикладывают к оболочке 3 тянущее и толкающее усилие для придания ей нужной геометрии. «Толкающие» опорные узлы могут быть выполнены как с вилкой 9, так и с шаровой опорой 15.

В процессе изготовления изделия возникают напряжения, обусловленные температурными расширениями и различиями между ними у элементов оснастки. За счет обеспечиваемой поворотной и линейной подвижности между оболочкой 3 и вилкой 9 или шаровой опорой 15, с одной стороны, и линейной подвижности стержня 8 относительно кронштейна 5 вдоль его отверстия и/или в направлении осевой протяженности стержня 8, а также поворотной подвижности стержня 8 относительно кронштейна 5, с другой стороны, обеспечивается компенсация указанных напряжений. В результате расстояние между рамой 2 и оболочкой 3 поддерживается по существу неизменным, что существенно снижает или исключает негативное воздействие на геометрию оболочки.

В некоторых случаях может оказаться целесообразным, чтобы гайки 16, 17 фиксатора были затянуты с двух сторон кронштейна 5, так что стержень фиксируется относительно кронштейна/рамы и не может смещаться/поворачиваться относительно кронштейна/рамы или может делать это в лишь незначительной степени. В этом случае, компенсация напряжений будет определяться, главным образом, взаимодействием стержня 8 (его вилки 9 или шаровой опоры 15) и формообразующей оболочки 3.

Затягивание и/или ослабление гаек 16, 17 может осуществляться также в процессе изготовления изделия, чтобы при необходимости скорректировать изменение геометрии формообразующей оболочки и формируемого на ней изделия, что также относится к преимуществам используемого опорного узла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ СОЕДИНЕНИЯ СТРОИТЕЛЬНЫХ ЖЕЛЕЗОБЕТОННЫХ ЭЛЕМЕНТОВ | 2014 |

|

RU2581179C1 |

| КОМПЛЕКТ ДЛЯ РЕПОЗИЦИИ И НАРУЖНОЙ ФИКСАЦИИ ОТЛОМКОВ КОСТЕЙ КОНЕЧНОСТЕЙ И/ИЛИ ТАЗА | 2015 |

|

RU2606269C2 |

| ПИЛОТНЫЙ КЛАПАН | 2007 |

|

RU2337265C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| ФИКСАТОР АППАРАТА ВНЕШНЕЙ ФИКСАЦИИ ОТЛОМКОВ КОСТЕЙ КОНЕЧНОСТЕЙ И/ИЛИ ТАЗА | 2024 |

|

RU2836984C1 |

| МНОГОЛУЧЕВАЯ ЛИНЗОВАЯ АНТЕННА | 1996 |

|

RU2099833C1 |

| Способ изготовления композитной оснастки для формования изделий из полимерных композиционных материалов | 2021 |

|

RU2779722C1 |

| СПОСОБ ЗАПИРАНИЯ ДВОЙНЫХ СТВОРОК, НАВЕШЕННЫХ ОДНА ЗА ДРУГОЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2061164C1 |

| РАБОЧЕЕ МЕСТО | 2003 |

|

RU2225700C1 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

Группа изобретений относится к изготовлению полимерных композитных изделий, в частности высокоточных изделий сложной формы, и может быть использована в конструкциях опорного узла для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке. Опорный узел содержит стержень, вилку или шаровую опору, соединенную с концевым участком стержня и предназначенную для взаимодействия с формообразующей оболочкой с возможностью поворота относительно нее, фиксатор для взаимодействия с профилем рамы, расположенный на стержне с возможностью перемещения вдоль стержня и фиксации на нем в заданном положении и обеспечивающий удержание стержня относительно профиля рамы оснастки с возможностью перемещения. Раскрыты варианты выполнения опорного узла. Обеспечивается гибкая настройка геометрии формообразующей оболочки в процессе исходной настройки оснастки и в процессе изготовления изделий с компенсацией различий тепловых расширений элементов оснастки. 3 н. и 24 з.п. ф-лы, 11 ил.

1. Опорный узел для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке, содержащий:

стержень,

вилку или шаровую опору, соединенную с концевым участком стержня и предназначенную для взаимодействия с формообразующей оболочкой с возможностью поворота относительно нее,

фиксатор для взаимодействия с профилем рамы, расположенный на стержне с возможностью перемещения вдоль стержня и фиксации на нем в заданном положении и обеспечивающий удержание стержня относительно профиля рамы оснастки с возможностью перемещения.

2. Узел по п.1, отличающийся тем, что вилка выполнена в виде вилкоообразной головки со стяжным болтом, предназначенным для обеспечения упомянутого поворотного взаимодействия вилки с формообразующей оболочкой, и с плоской пружиной, обеспечивающей возможность перестановки вилки относительно формообразующей оболочки.

3. Узел по п.1 или 2, отличающийся тем, что стержень соединен с вилкой или шаровой опорой посредством разъемного соединения или посредством выполнения за одно целое.

4. Узел по одному из пп.1-3, отличающийся тем, что стержень выполнен в виде резьбового стержня, а фиксатор выполнен в виде набора гаек, которые накручены на резьбовой стержень и предусмотрены для взаимодействия с профилем рамы для настройки заданного положения стержня относительно профиля рамы оснастки.

5. Узел по п.4, отличающийся тем, что набор гаек включает в себя по меньшей мере одну задающую гайку, которая определяет положение стержня относительно профиля рамы, и по меньшей мере одну контрящую гайку, которая фиксирует положение задающей гайки.

6. Узел по п.5, отличающийся тем, что задающая и контрящие гайки предусмотрены на стержне для каждой стороны профиля рамы, так что за счет затягивания и/или ослабления гаек, предусмотренных для по меньшей одной из указанных сторон профиля рамы, обеспечивается удержание стержня с регулируемой возможностью его перемещения относительно профиля рамы.

7. Узел по одному из пп.1-3, отличающийся тем, что стержень снабжен отверстиями, а фиксатор содержит по меньшей мере один стержневой элемент для вхождения в по меньшей мере одно из указанных отверстий стержня.

8. Узел по одному из пп.1-3, отличающийся тем, что фиксатор выполнен в виде зажимного элемента.

9. Опорный узел для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке, содержащий:

стержень,

вилку или шаровую опору, соединенную с концевым участком стержня и предназначенную для взаимодействия с формообразующей оболочкой с возможностью поворота относительно нее,

фиксатор для взаимодействия с профилем рамы, расположенный на стержне с возможностью перемещения вдоль стержня и фиксации на нем в заданном положении и обеспечивающий удержание стержня относительно профиля рамы оснастки с возможностью перемещения,

причем предусмотрена сферическая шайба, которая надета на стержень до контакта с фиксатором и имеет выпуклую сторону для опирания на профиль рамы.

10. Узел по п.9, отличающийся тем, что стержень выполнен в виде резьбового стержня, а фиксатор выполнен в виде набора гаек, которые накручены на резьбовой стержень и предусмотрены для взаимодействия с профилем рамы для настройки заданного положения стержня относительно профиля рамы.

11. Узел по п.10, отличающийся тем, что набор гаек включает в себя по меньшей мере одну задающую гайку, которая определяет положение стержня относительно профиля рамы, и по меньшей мере одну контрящую гайку, которая фиксирует положение задающей гайки.

12. Узел по п.11, отличающийся тем, что задающая и контрящие гайки предусмотрены на стержне для каждой стороны профиля рамы, так что за счет затягивания и/или ослабления гаек, предусмотренных для по меньшей одной из указанных сторон профиля рамы, обеспечивается удержание стержня с регулируемой возможностью его перемещения относительно профиля рамы.

13. Узел по п.9, отличающийся тем, что стержень снабжен отверстиями, а фиксатор содержит по меньшей мере один стержневой элемент для вхождения в по меньшей мере одно из указанных отверстий стержня.

14. Узел по п.9, отличающийся тем, что фиксатор выполнен в виде зажимного элемента.

15. Узел по одному из пп.9-14, отличающийся тем, что предусмотрена дополнительная сферическая шайба, которая надета на стержень до контакта с фиксатором и имеет выпуклую сторону для опирания на профиль рамы, причем выпуклые стороны обеих сферических шайб обращены друг к другу.

16. Узел по п.9 или 15, отличающийся тем, что сферическая шайба и/или дополнительная сферическая шайба выполнена с возможностью опирания на профиль рамы непосредственно или через ответную вогнутую шайбу, надетую на стержень фиксатора.

17. Опорный узел для поддержки формообразующей оболочки и настройки ее положения относительно рамы в композитной формообразующей оснастке, содержащий:

стержень,

вилку, которая соединена с концевым участком стержня и имеет задающие ее проем плечи,

фиксатор для взаимодействия с профилем рамы, расположенный на стержне с возможностью перемещения вдоль стержня и фиксации на нем в заданном положении и обеспечивающий удержание стержня относительно профиля рамы оснастки с возможностью перемещения, и

пластину, которая выполнена с возможностью разъемного соединения с формообразующей оболочкой без возможности поворота, причем пластина расположена в проеме между плечами вилки и снабжена продольным отверстием и/или рядом отверстий для соединения с вилкой с возможностью изменения осевого положения относительно нее и с возможностью поворота в осевой плоскости стержневого элемента.

18. Узел по п.17, отличающийся тем, что пластина размещена в проеме вилки с зазором, позволяющим смещение пластины к одному из плечей вилки.

19. Узел по п.17 или 18, отличающийся тем, что пластина выполнена с возможностью соединения с формообразующей оболочкой с возможностью линейной перестановки относительно нее.

20. Узел по п.17, отличающийся тем, что стержень выполнен в виде резьбового стержня, а фиксатор выполнен в виде набора гаек, которые накручены на резьбовой стержень и предусмотрены для взаимодействия с профилем рамы для настройки заданного положения стержня относительно профиля рамы.

21. Узел по п.20, отличающийся тем, что набор гаек включает в себя по меньшей мере одну задающую гайку, которая определяет положение стержня относительно профиля рамы, и по меньшей мере одну контрящую гайку, которая фиксирует положение задающей гайки.

22. Узел по п.21, отличающийся тем, что задающая и контрящие гайки предусмотрены на стержне для каждой стороны профиля рамы, так что за счет затягивания и/или ослабления гаек, предусмотренных для по меньшей одной из указанных сторон профиля рамы, обеспечивается удержание стержня с регулируемой возможностью его перемещения относительно профиля рамы.

23. Узел по п.17, отличающийся тем, что стержень снабжен отверстиями, а фиксатор содержит по меньшей мере один стержневой элемент для вхождения в по меньшей мере одно из указанных отверстий стержня.

24. Узел по п.17, отличающийся тем, что фиксатор выполнен в виде зажимного элемента.

25. Узел по одному из пп.17-24, отличающийся тем, что в нем предусмотрена сферическая шайба, которая надета на стержень до контакта с фиксатором и имеет выпуклую сторону для опирания на профиль рамы.

26. Узел по п.25, отличающийся тем, что предусмотрена дополнительная сферическая шайба, которая надета на стержень до контакта с фиксатором и имеет выпуклую сторону для опирания на профиль рамы, причем выпуклые стороны обеих сферических шайб обращены друг к другу.

27. Узел по п.25 или 26, отличающийся тем, что сферическая шайба и/или дополнительная сферическая шайба выполнена с возможностью опирания на профиль рамы непосредственно или через ответную вогнутую шайбу, надетую на стержень фиксатора.

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1994 |

|

RU2090364C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ДЕТАЛИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2401196C2 |

| Способ изготовления композитной оснастки для формирования изделий из полимерных композиционных материалов | 2023 |

|

RU2815134C1 |

| КОМПОЗИТНАЯ ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2716432C1 |

| WO 2009025226 A1, 26.02.2009. | |||

Авторы

Даты

2024-09-30—Публикация

2024-03-12—Подача