1

Изобретение относится к области правки трубных заготовок или свертных втулок после их изготовления в штампах или другими способами.

Известны устройства для правки трубных заготовок, содержащие установленные на общем основании нижнюю неподвижную плиту с направляющими для трубы и верхнюю плиту, совершающую возвратно-поступательные перемещения. На таких устройствах невозможно осуществить качественную правку труб, имеющих овальность.

Повыщение качества правки обеспечивается тем, что верхняя плита снабжена установленными в ряд подпружиненными плашками, перемещающимися в направлении, перпендикулярном перемещению плиты, при этом крайние плащки снабл ены закрепленными на них клиновыми кулачками, взаимодействующими с предусмотренными на основании клинювыми пазами, а по кон.цам направляющих выпол нены по две прорези для загрузки заготовок.

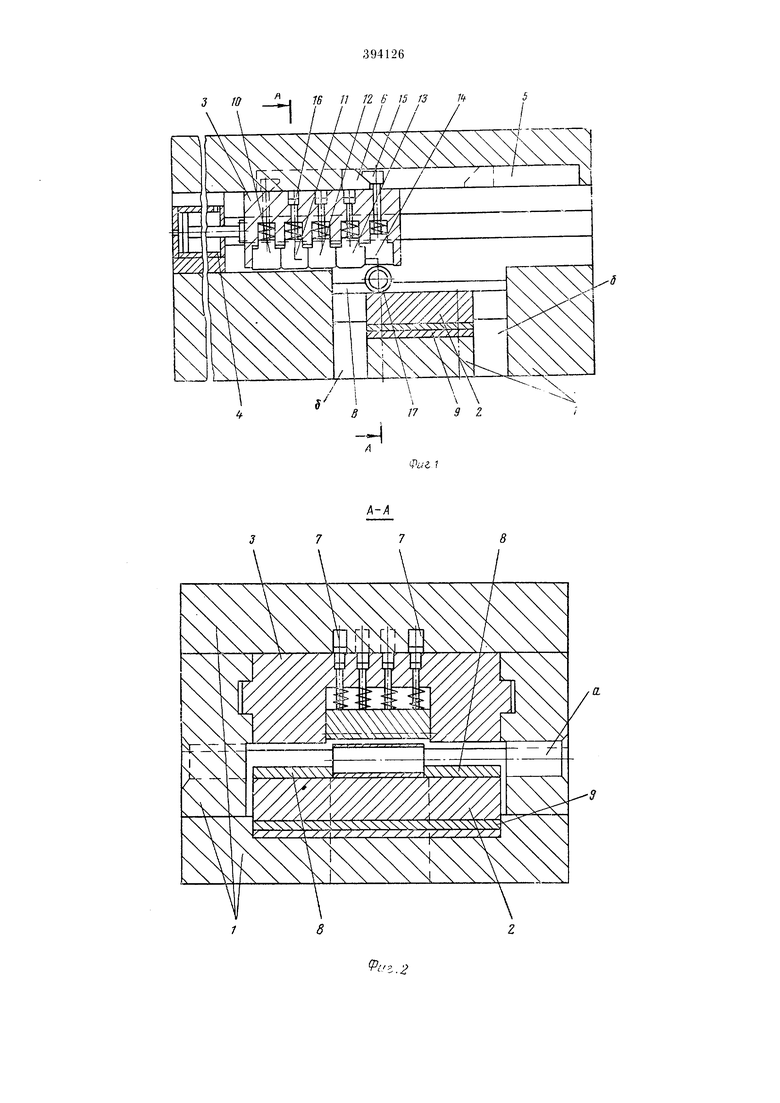

На фиг. 1 представлен продольный разрез устройства (левое крайнее положение верхней плиты); на фиг. 2 - поперечный разрез устройства (разрез по А-А Еа фиг. 1).

На основании / установлены нижняя плита 2, верхняя плита 3, силовой гидроцилиндр 4. В пазах 5 основания / расположены клиновые пазы 6 и 7. На нижней шлите 2 установлены направляющие 8, под нижней плитой 2 находятся регулировочные подкладки 9. В верхней плите 5 находятся подпружиненные плашки 10, Л, 12. 13 и 14.

Крайние плашки 10 и 14 крепятся ступенчатыми винтами /5, имеющими клиновые головки. Плашки //, 12 и 13 крепится ступенчатыми винтами 16. На основании / предусмотрены отверстия а для нодачи в рабочую зону устройства заготовок 17 и отверстия б для удаления заготовок после правки.

Работает устройство следующим образом. Подача заготовок 17 в устройство 1производится, когда верхняя плита 3 занимает как левое крайнее ноло/кение, так и правое крайнее положение, т. е. имеются две загрузочные позиции.

В крайнем пс)ложен1п{ верхней плиты 3, например левом, клиновые головки винтов 15

взаимодеГСтвуют с клиновыми пазами 6, и плашка 14 утопает в верхнюю плиту 3, что дает возможность беспрепятственно подать заготовку на исходную рабочую позинню. При движении верхней плиты 3 вправо (еривод от

силового гидроцилиндра 4) плашка 14 под действием пружины опускается и нижним торцом упирается в заготовку 17. Заготовка под действием сил тпеи1;я начинает вращаться, при этом она перемещается (катится) по

плите 2. Плашки 13, 12 и 11 производят правку заготовки. Нижнее крайнее положение плашек 13, 12 и // ограничивается ви-нтами 16, а Плашек 14, 10 - винтами 15, при этом расстояние между этими шлашками и нижней плитой 2 меньше минимального поперечного размера заготовки (меньше меньшей оси эллипса или овала). Это условие обеспечивает непрерывный контакт плашек и заготовки 17 во время правки - прокатки при движении верхней плиты 3 вправо. Верхнее крайнее положеиие плашек 13, 12 к 11 ограничено упором буртов этих вставок в верхнюю шлиту 3. Расстояние между плашками в их верхнем положении и нижней плитой 2 соответствует размеру (диаметру) заготовки после правки, т. е. является рабочим размером (с учетом упругого пружинения заготовки). Когда плашка 11 и выправленная заготовка 17 при дальнейшем продвижении верхней плиты 3 вправо оказываются над правым отверстием б, заготовка под действием собственного веса и пружины плашки 11 иадает в это отверстие и (попадает, например, в тару. Когда верхняя плита 3 займет крайне правое положение, плашка 10 поднимается в верхнее крайнее положение, так как головки левых винтов 15 будут взаимодействовать с клиновыми пазами 7. При этом расстояние до плашки 10 окажется большим максимального размера поперечного сечения заготовки 17 до правки (больше большей оси эллийса или овала), что позволит устаповить новую заготовку 17 для правки на второй загрузочной позиции под плашкой 10. При движеиии верхней плиты 3 влево цикл повторяется аналогично. Описываемое устройство не имеет холостого хода.

При переходе на другой типоразмер заготовок по диаметру изменение расстояния между нижней плитой и плашками производится путем замены подкладок 9. При переходе с одного типоразмера заготовок на другой по длине предусматривается регулировка расстояния между направляюш ими 8, например путем перемещения передней направляющей. Длина нижней плиты 2, а соответственно и

количество плашек принимается из условия обеспечения правки заготовки, но не меньше периметра ее поперечного сечения. Передняя направляющая 8 имеет два выреза, расположенных напротив загрузочных позиций, для

возможности подача через них заготовок.

Предмет изобретения

1. Устройство для правки трубных заготовок, содержащее установленные на общем основании нижнюю неподвижную плиту с направляющими для трубы и верхнюю плиту, совершающую возвратно-поступательные перемещения, отличающееся тем, что, с щелью повьгшения качества правки, верхняя плита снабжена установленными в ней рядами подпружиненными плашками, перемещающимися в направлении, перпендикулярном направлению перемещения плиты.

2. Устройство то п. 1, отличающееся тем, что крайние плашки спабжены закрепленными на них клиновыми кулачками, входящими в предусмотренные на общем основании клиновые пазы, при этом по кон-цам направляющих вьь

полнены по две прорези для загрузки трубных заготовок.

16 // П ff 15 13 Tt

J 10

V -1 / / III /

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для накатки рифлений на стержневых заготовках,преимущественно на заготовках контактных выводов | 1981 |

|

SU1115832A1 |

| Станок-автомат для накатывания резьбы | 1986 |

|

SU1454559A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| УСТАНОВКА С НЕПРЕРЫВНОЙ ТРУБОЙ ДЛЯ ОБСЛУЖИВАНИЯ СКВАЖИН, НЕПРЕРЫВНАЯ ТРУБА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2000 |

|

RU2180389C1 |

| СПАЙДЕР ДВУХКОЛОННЫЙ | 2013 |

|

RU2517107C1 |

| Резьбонакатной автомат | 1981 |

|

SU1006009A1 |

| Штамп для соединения трубчатых заготовок обжимом | 1990 |

|

SU1784365A1 |

| Комплект плашек трубных превентора | 2023 |

|

RU2804049C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧИХ ПЛАСТИФИЦИРОВАННЫХ ПОРОШКОВ | 1990 |

|

RU2068750C1 |

| Устройство для правки нежестких цилиндрических деталей гладкими плитами | 2019 |

|

RU2696988C1 |

Авторы

Даты

1973-01-01—Публикация