ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к полупроводниковой полимерной композиции, к необязательно сшиваемому кабелю, содержащему указанную композицию, и, если указанный кабель является сшиваемым, то к сшитому кабелю, содержащему указанную композицию, а также к способу получения кабеля, содержащего указанную композицию, включающему необязательную стадию сшивания кабеля. Настоящее изобретение также относится к способу получения полупроводниковой полимерной композиции.

УРОВЕНЬ ТЕХНИКИ

В областях применения проводов и кабелей (W&C) типичный кабель содержит по меньшей мере один проводник, окруженный одним или более слоями полимерных материалов. При применении силовых кабелей, в том числе при применении кабелей среднего напряжения (MV), высокого напряжения (HV) и сверхвысокого напряжения (EHV), указанный проводник окружают несколькими слоями, включающими внутренний полупроводниковый слой, изоляционный слой и внешний полупроводниковый слой, в данном порядке. К указанным слоям можно добавить дополнительный слой(и), такой как экран(ы) и/или вспомогательный барьерный слой(и), например, один или более водозащитный слой(и) и один или более слой(и) в форме рубашки. Кроме того, имеющие важное значение электрические свойства могут различаться в разных областях применения кабелей, как в случае применения кабелей переменного тока (АС) и постоянного тока (DC).

Типичные кабели обычно получают путем экструзии слоев на проводник. Такие полимерные полупроводниковые слои хорошо известны и широко применяются в диэлектрических силовых кабелях, рассчитанных на напряжение выше 6 кВ. Указанные слои применяют для обеспечения слоев с промежуточным удельным сопротивлением между проводником и изоляционным материалом и между изоляционным материалом и потенциалом заземления или нулевым потенциалом.

Кроме того, также известно, что сшивание полимеров, например, полиолефинов, значительно способствует улучшению термической стойкости и сопротивлению деформации, механической прочности, химической стойкости и стойкости к истиранию полимера. Соответственно, сшитые полимеры широко используют в различных конечных применениях, таких как упомянутые применения проводов и кабелей (W&C).

Цель полупроводникового слоя состоит в обеспечении гладкой поверхности раздела с электрическим полем в изоляционном материале, что, тем самым позволяет продлить срок службы, то есть долговременную жизнеспособность, силового кабеля, помимо прочего, путем предотвращения частичного разряда на поверхности раздела между проводящим и диэлектрическим слоями.

Полупроводниковые композиции получают в процессе компаундирования, при котором полимер, сажу и другие добавки компаундируют при повышенных температурах. К полученным полупроводниковым полимерным композициям предъявляют высокие требования в отношении гладкости.

Полупроводниковые композиции, в которых используют сополимер этилена и винилацетата (EVA) в качестве одного из полимерных компонентов, хорошо известны в данной области техники. Также известно, что при повышенных температурах сополимер EVA подвержен термическому разложению, что приводит к образованию уксусной кислоты и ненасыщенностей в основной цепи полимера (В. Sultan et. al, J. App. Pol. Sci., Vol 43, Issue 9, p. 1737). Образование уксусной кислоты является нежелательным, так как это может привести к коррозии производственного оборудования. Также нежелательной является ненасыщенность в основной цепи полимера, поскольку такие фрагменты чувствительны к термоокислительной деградации.

Другой важной характеристикой является гладкость полупроводниковой композиции. На гладкость частично влияет, помимо прочего, сажа (СВ), которую обычно используют в таких композициях. Неравномерное распределение частиц сажи по размерам, например, может уменьшить гладкость поверхности и вызвать локализованную концентрацию электростатического напряжения, что является дефектом, который может инициировать явление, хорошо известное как триинг типа «веер». Кроме того, на гладкость поверхности полупроводникового слоя силового кабеля могут влиять свойства поверхности и размер частиц сажи. Например, известно, что чем крупнее частицы сажи, тем более гладкой является поверхность полупроводникового слоя. Однако увеличение размера частиц сажи для улучшения гладкости, в свою очередь, ухудшает, т.е. увеличивает удельное сопротивление материала полупроводникового слоя. Таким образом, указанные свойства часто необходимо сбалансировать, особенно в случае так называемой печной сажи.

Для устранения перечисленных выше недостатков современных полупроводниковых композиций, содержащих EVA, желательно обеспечить композицию, которую можно получать при более низких температурах компаундирования без каких-либо потерь в производительности компаундирования. В идеале, такая композиция должна иметь достаточную гладкость, чтобы ее можно было считать пригодной для применения в силовых кабелях. В этой связи авторы настоящего изобретения неожиданно обнаружили, что в полупроводниковые полимерные композиции целесообразно включать поглотители кислоты, такие как стеараты и/или сополимер этилена и винилацетата с MFR2 по меньшей мере 100 г/10 мин.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, согласно первому аспекту в настоящем изобретении предложена полупроводниковая полимерная композиция, содержащая:

(a) по меньшей мере 30% масс. сополимера этилена и винилацетата;

(b) по меньшей мере 25% масс. сажи; и

(c) по меньшей мере 2% масс. сополимера этилена и винилацетата с MFR2 по меньшей мере 100 г/10 мин;

при условии, что компоненты (а) и (с) являются различными.

Согласно конкретному варианту реализации в настоящем изобретении также предложена полупроводниковая полимерная композиция, определенная выше, дополнительно содержащая по меньшей мере 0,1% масс. поглотителя кислоты.

Согласно второму аспекту в настоящем изобретении предложено изделие, содержащее полупроводниковый слой(и), полученный/полученные из полупроводниковой полимерной композиции, определенной выше, при этом указанное изделие представляет собой, например, кабель, например, силовой кабель.

Согласно дополнительному аспекту в настоящем изобретении предложен способ получения полупроводниковой полимерной композиции, содержащей:

по меньшей мере 30% масс. сополимера этилена и винилацетата;

по меньшей мере 25% масс. сажи; и

по меньшей мере 2% масс. сополимера этилена и винилацетата с MFR2 по меньшей мере 100 г/10 мин и/или по меньшей мере 0,1% масс. поглотителя кислоты.

при этом указанный способ включает компаундирование (а) - (с) при температуре менее 240°С, при условии, что сополимер (с) этилена и винилацетата, если он присутствует, отличается от сополимера (а) этилена и винилацетата.

Согласно последнему аспекту в настоящем изобретении предложено применение сополимера этилена и винилацетата с MFR2 по меньшей мере 100 г/10 мин и/или поглотителя кислоты для снижения температуры компаундирования полупроводниковой полимерной композиции.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Определения

В настоящем документе полупроводниковая полимерная композиция означает, что указанная полимерная композиция содержит проводящий наполнитель, такой как, например, сажа, в количестве, обеспечивающем полупроводниковые свойства. Термин «полупроводниковая полимерная композиция» представляет собой хорошо известное выражение для полимерных композиций, применяемых в полупроводниковых изделиях, таких как полупроводниковые слои кабелей, как хорошо известные специалистам в данной области техники.

Следует понимать, что термин «полиэтилен» означает полимер на основе этилена, т.е. полимер, содержащий по меньшей мере 50% масс. этилена в расчете на общую массу полимера в целом. В настоящем документе термины «полиэтилен» и «полимер на основе этилена» используются взаимозаменяемо и означают полимер, содержащий большую часть в процентах по массе полимеризованного этиленового мономера (в расчете на общую массу полимеризуемых мономеров), при этом он необязательно может содержать по меньшей мере один полимеризованный сомономер. Полимер на основе этилена может содержать более 50, или более 60, или более 70, или более 80, или более 90 массовых процентов звеньев, полученных из этилена (в расчете на общую массу полимера на основе этилена).

Полиэтилен низкой плотности, LDPE, согласно настоящему изобретению представляет собой полиэтилен, полученный в процессе при высоком давлении. Как правило, полимеризацию этилена и необязательного дополнительного сомономера(ов) в процессе при высоком давлении осуществляют в присутствии инициатора(ов). Значение термина LDPE хорошо известно и документально описано в литературе. Термин LDPE описывает и проводит различие между полиэтиленом высокого давления и полиэтиленом низкого давления, полученным в присутствии катализатора полимеризации олефинов. LDPE имеют некоторые типичные свойства, такие как специфическая архитектура разветвления. Типичный диапазон плотности LDPE составляет от 0,900 до 0,960 г/см3.

В настоящем документе термин «проводник» означает проводник, содержащий один или более проводов. Провод может иметь любое применение и может представлять собой, например, оптический, телекоммуникационный или электрический провод. Кроме того, кабель может содержать один или более таких проводников. Указанный проводник предпочтительно представляет собой электрический проводник и содержит один или более металлических проводов.

Массовое содержание компонентов (а) - (с), указанное в описании и формуле изобретения, основано на общей массе полупроводниковой полимерной композиции.

Сополимер (а) этилена и винилацетата

Сополимер (а) этилена и винилацетата в контексте настоящего изобретения представляет собой полиэтилен, т.е. содержит этилен в качестве основного мономерного компонента. Полиэтиленовый сополимер (а) содержит винилацетат в качестве сомономера и может содержать один или более дополнительных сомономера(ов). Как хорошо известно, «сомономер» относится к сополимеризуемым звеньям сомономера.

Сополимер (а) этилена и винилацетата получают в процессе полимеризации при высоким давлении, предпочтительно путем радикальной полимеризации в присутствии инициатора(ов). Таким образом, сополимер (а) представляет собой полиэтилен низкой плотности (LDPE). Следует отметить, что полиэтилен, полученный при высоком давлении (HP), обычно упоминается в настоящем документе как LDPE, при этом такой термин имеет хорошо известное значение в области полимеров. Хотя термин LDPE является аббревиатурой для полиэтилена низкой плотности, подразумевается, что указанный термин не ограничивает диапазон плотности, но включает LDPE-подобные полиэтилены высокого давления с низкой, средней и более высокой плотностью. Термин LDPE описывает и характеризует только природу полиэтилена высокого давления с типичными свойствами, такими как высокая степень разветвления.

Предпочтительным сополимером (а) этилена и винилацетата является сополимер LDPE, т.е. сополимер низкой плотности этилена, винилацетата и необязательно одного или более других сомономера(ов) (обозначаемый в настоящем документе как сополимер EVA). Один или более других сомономеров, если они присутствуют, сополимера EVA предпочтительно выбирают из полярного сомономера(ов), неполярного сомономера(ов) или из смеси полярного сомономера(ов) и неполярного сомономера(ов), как определено ниже. Кроме того, указанный сополимер EVA необязательно может быть ненасыщенным. Следует понимать, что если присутствуют один или более других сомономеров, сомономер винилацетата составляет большинство по сравнению с любым другим сомономером, присутствующим в композиции.

Согласно одному из предпочтительных вариантов реализации один или более других сомономеров содержат полярный сомономер. Под «полярным» сомономером подразумевают сомономер, содержащий по меньшей мере одну полярную связь и имеющий суммарный электрический диполь, то есть область суммарного положительного заряда и область суммарного отрицательного заряда.

В качестве полярного сомономера одного или более других сомономеров можно использовать соединение(я), содержащее гидроксильную группу(ы), алкоксигруппу(ы), карбонильную группу(ы), карбоксильную группу(ы), простую эфирную группу(ы) или сложноэфирную группу(ы) или их смесь. Более предпочтительно, в качестве указанного полярного сомономера, если он присутствует, используют сомономер(ы), содержащий карбоксильную и/или сложноэфирную группу(ы). Еще более предпочтительно необязательный полярный сомономер(ы) сополимера EVA выбирают из групп, состоящих из акрилата(ов), метакрилата(ов) или ацетата(ов) или любых их смесей.

Если полярный сомономер(ы) присутствует в указанном сополимере EVA, указанный полярный сомономер(ы) предпочтительно выбирают из группы, состоящей из алкилакрилатов, алкилметакрилатов или их смеси. Более предпочтительно, указанный полярный сомономер(ы) выбирают из C1-С6-алкилакрилатов, C1-С6-алкилметакрилатов. Еще более предпочтительно, указанный полярный сополимер EVA представляет собой сополимер этилена с С1-С4-алкилакрилатом, таким как метил-, этил-, пропил- или бутилакрилат, или любой их смесью, более предпочтительно представляет собой сополимер этилена с метил-, этил- или бутилакрилатом или любой их смесью.

В качестве необязательного неполярного сомономера(ов) для сополимера EVA в качестве предпочтительного сополимера (а) можно использовать сомономер(ы), отличный от перечисленных выше полярных сомономеров. Такие неполярные сомономеры предпочтительно отличаются от сомономера(ов), содержащих гидроксильную группу(ы), алкокси-группу(ы), карбонильную группу(ы), карбоксильную группу(ы), простую эфирную группу(ы) или сложноэфирную группу(ы). Одна из групп предпочтительного неполярного сомономера(ов) включает, предпочтительно состоит из мононенасыщенного (=одна двойная связь) сомономера(ов), предпочтительно олефинов, предпочтительно альфа-олефинов, более предпочтительно С3-С10 альфа-олефинов, таких как пропилен, 1-бутен, 1-гексен, 4-метил-1-пентен; полиненасыщенного (=более одной двойной связи) сомономера(ов), такого как 1,7-октадиен, 1,9-декадиен, 1,11-додекадиен, 1,13-тетрадекадиен, 7-метил-1,6-октадиен, 9-метил-1,8-декадиен или их смеси; сомономера(ов), содержащего силановую группу; или любых их смесей.

Как упоминалось выше, сополимер EVA необязательно может быть ненасыщенным, т.е. он может содержать углерод-углеродные двойные связи (-С=С-). Ненасыщенность может быть обеспечена одним или более из следующих способов: с помощью агента передачи цепи (СТА), с помощью одного или более полиненасыщенного сомономера(ов) или посредством условий полимеризации.

То, что сополимер (а) этилена и винилацетата является «ненасыщенным», означает в данном контексте, что указанный сополимер содержит углерод-углеродные двойные связи. В настоящем документе углерод-углеродные двойные связи означают ненасыщенности. Описанный в настоящем документе полиэтилен может содержать винильные группы, например, аллильные группы. Винильные группы представляют собой функциональные группы, содержащие углерод-углеродные двойные связи. В контексте настоящего документа термин «винильная группа» имеет общепринятое значение, то есть представляет собой фрагмент «-СН=СН2». Кроме того, полиэтилен может дополнительно содержать другие функциональные группы, также содержащие углерод-углеродные двойные связи. Другими функциональными группами, также содержащими углерод-углеродные двойные связи, могут быть, например, винилиденовые группы и/или виниленовые группы. Виниленовая группа имеет либо цис-, либо транс-конфигурацию. Во избежание разночтений, согласно терминам, применяемым в настоящем документе, винилиденовые группы и виниленовые группы не являются винильными группами. Обычно содержание двойных связей в указанных ненасыщенных полиолефинах составляет более 0,1 двойной связи/1000 С-атомов.

В еще одном варианте реализации согласно настоящему изобретению предложена полупроводниковая полимерная композиция, в которой сополимер (а) этилена и винилацетата необязательно содержит ненасыщенность, обеспечиваемую, например, путем сополимеризации этилена с винилацетатом и по меньшей мере одним полиненасыщенным сомономером (т.е. с получением терполимера) и/или, например, путем применения агента передачи цепи, например, пропилена.

Хорошо известно, что, например, пропилен можно использовать в качестве сомономера или в качестве агента передачи цепи (СТА), или в обоих случаях, вследствие чего он может вносить вклад в ненасыщенность, например, в количество винильных групп в полиэтилене. В настоящем документе при применении сополимеризуемого СТА, такого как пропилен, сополимеризованный СТА не рассчитывают на исходное содержание сомономера.

Полиненасыщенные сомономеры, подходящие для необязательного ненасыщенного сополимера (а) этилена и винилацетата, предпочтительно состоят из прямой углеродной цепи с по меньшей мере 8 атомами углерода и по меньшей мере 4 атомами углерода между несопряженными двойными связями, из которых по меньшей мере одна является концевой, более предпочтительно указанный полиненасыщенный сомономер представляет собой диен, предпочтительно диен, содержащий по меньшей мере восемь атомов углерода, при этом первая углерод-углеродная двойная связь является концевой, а вторая углерод-углеродная двойная связь не сопряжена с первой двойной связью. Предпочтительные диены выбирают из C8-C14 несопряженных диенов или их смесей, более предпочтительно выбирают из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена, 7-метил-1,6-октадиена, 9-метил-1,8-декадиена или их смесей. Еще более предпочтительно указанный диен выбирают из 1,7-октадиена, 1,9-декадиена, 1,11-додекадиена, 1,13-тетрадекадиена или любой их смеси.

Как правило, и предпочтительно при применении проводов и кабелей (W&C) плотность сополимера (а), предпочтительно предпочтительного сополимера EVA, составляет более 900 кг/м3. Плотность сополимера, предпочтительно предпочтительного сополимера EVA, предпочтительно не превышает 960 кг/м3. Типичные диапазоны плотности составляют от 900 до 960 кг/м3, например, от 910 до 950 кг/м3, например, от 920 до 945 кг/м3.

MFR2 (2,16 кг, 190°С) сополимера (а), предпочтительно предпочтительного сополимера EVA, зависит от требуемого конечного применения, как хорошо известно специалистам в данной области техники. MFR2 (2,16 кг, 190°С) сополимера (а), предпочтительно предпочтительного сополимера EVA, предпочтительно составляет до 150 г/10 мин, например, до 100 г/10 мин. Типичные диапазоны составляют от 0,01 до 50, предпочтительно от 0,05 до 40 г/10 мин, более предпочтительно от 0,1 до 30 г/10 мин, например, от 0,5 до 20 г/10 мин, например, от 1 до 15 г/10 мин.

В идеале, MFR2 сополимера (а) этилена и винилацетата меньше MFR2 сополимера (с) этилена и винилацетата.

Температура плавления сополимера (а) обычно выше 50°С, более предпочтительно выше 60°С и наиболее предпочтительно составляет 80°С или выше. Температура плавления сополимера (а) предпочтительно ниже 125°С, более предпочтительно ниже 120°С, более предпочтительно ниже 115°С.

Хотя это находится в рамках настоящего изобретения, когда сополимер (а) этилена и винилацетата содержит один или более сомономеров в дополнение к винилацетату, предпочтительно, если единственным сомономером является винилацетат, т.е. указанный сополимер состоит из мономерных звеньев этилена и винилацетата. В случае присутствия других сомономеров они могут быть выбраны из любых из сомономеров, которые были описаны выше в качестве необязательных «полярных» или «неполярных» сомономеров. Сополимер (а) этилена и винилацетата предпочтительно не является смесью или комбинацией различных сополимеров этилена и винилацетата.

Общее содержание сомономера в сополимере (а), предпочтительно сополимере EVA в качестве предпочтительного сополимера (а), предпочтительно составляет до 70% масс., более предпочтительно до 60% масс., например, до 50% масс. Обычно содержание сомономера составляет от 0,001 до 50% масс., более предпочтительно от 0,05 до 40% масс., еще более предпочтительно менее 35% масс., еще более предпочтительно менее 30% масс., более предпочтительно менее 25% масс. относительно общей массы сополимера. Типичные диапазоны включают от 0,5 до 40% масс., предпочтительно от 1 до 35% масс., более предпочтительно от 2 до 30% масс., например, от 3 до 25% масс., например, от 5 до 20% масс. относительно общего количества указанного сополимера.

Содержание винилацетата в сополимере (а) предпочтительно составляет от 1 до 35% масс., более предпочтительно от 1,5 до 32% масс., более предпочтительно от 2 до 28% масс., более предпочтительно от 2,5 до 25% масс., еще более предпочтительно от 3 до 22% масс., например, от 4 до 20% масс., в частности от 5 до 19% масс., например, от 10 до 18% масс., например, от 12 до 16% масс. относительно общей массы сополимера.

Соответственно, предпочтительным сополимером (а) этилена и винилацетата согласно настоящему изобретению является сополимер LDPE, при этом его предпочтительно получают при высоком давлении посредством свободнорадикальной полимеризации (называемой радикальной полимеризацией при высоком давлении (HP)). Реактор высокого давления может представлять собой, например, хорошо известный трубчатый или автоклавный реактор или их комбинацию, предпочтительно трубчатый реактор. Полимеризация при высоком давлении (HP) и регулировка технологических условий для дальнейшего регулирования других свойств полиолефина в зависимости от требуемого конечного применения хорошо известны и описаны в литературе и могут легко применяться специалистом в данной области техники. Подходящие температуры полимеризации составляют до 400°С, предпочтительно от 80 до 350°С, при этом давление составляет от 70 МПа, предпочтительно от 100 до 400 МПа, более предпочтительно от 100 до 350 МПа. Давление можно измерять по меньшей мере после стадии сжатия и/или после трубчатого реактора. Температуру можно измерять в нескольких точках на протяжении всех стадий.

После отделения полученный LDPE, как правило, находится в форме полимерного расплава, который обычно смешивают и гранулируют в секции гранулирования, такой как гранулирующий экструдер, соединенной с системой реактора высокого давления. Необязательно, в указанный смеситель можно добавлять известным способом добавку(и), такую как антиоксидант(ы).

Дополнительные сведения о получении (со)полимеров этилена посредством радикальной полимеризацией при высоком давлении можно найти, помимо прочего, в Encyclopedia of Polymer Science and Engineering, Vol. 6 (1986), pp 383-410 и Encyclopedia of Materials: Science and Technology, 2001 Elsevier Science Ltd.: "Polyethylene: High-pressure, R. Klimesch, D. Littmann and F.-O. Mahling pp. 7181-7184.

Сополимер (а) этилена и винилацетата присутствует в полупроводниковых полимерных композициях согласно настоящему изобретению в количестве по меньшей мере 30% масс., или по меньшей мере 40% масс., или по меньшей мере 50% масс. относительно общей массы композиции в целом. Предпочтительные количества могут составлять от 30 до 73% масс., более предпочтительно от 30 до 70% масс., например, от 32 до 68% масс., например, от 35 до 65% масс. или от 45 до 60% масс.

Сажа (b)

Полупроводниковая полимерная композиция согласно настоящему изобретению содержит по меньшей мере 25% масс. сажи. В зависимости от требуемого применения, проводимости сажи и проводимости композиции количество сажи может меняться. Полупроводниковая полимерная композиция содержит, например, от 25 до 60% масс., предпочтительно от 28 до 55% масс., более предпочтительно от 30 до 50% масс., например, от 35 до 45% масс. сажи в расчете на общую массу полупроводниковой полимерной композиции.

Согласно по меньшей мере одному из иллюстративных вариантов реализации сажа присутствует в количестве по меньшей мере 25% масс., например, по меньшей мере 30% масс., или по меньшей мере 35% масс., относительно общей массы полупроводниковых композиций. Содержание сажи в полупроводниковых композициях предпочтительно не превышает 45% масс., или не превышает 40% масс., относительно общей массы полупроводниковых композиций. Таким образом, сажа может присутствовать в количестве от 25 до 45% масс., или от 25 до 40% масс., или от 30 до 45% масс., или от 30 до 40% масс., или от 34 до 41% масс., относительно общей массы полупроводниковых композиций.

Можно применять любую сажу, которая является электропроводящей. Как правило, сажа представляет собой специальную сажу или сажу Р-типа. Неограничительные примеры подходящих видов сажи включают печные сажи и ацетиленовые сажи. Сажа может характеризоваться площадью поверхности по методу адсорбции азота (NSA) от 5 до 400 м2/г, например, от 10 до 300 м2/г, т.е. от 30 до 200 м2/г при определении согласно стандарту ASTM D6556-19. Кроме того, сажа может иметь одно или более из следующих свойств: i) размер первичных частиц не менее 5 нм, например, от 10 до 30 нм, или от 11 до 20 нм, который определяют как средний диаметр частиц согласно стандарту ASTM D3849-14, ii) число адсорбции йода по меньшей мере 10 мг/г, например, от 10 до 300 мг/г, например, от 30 до 250 мг/г, например, от 60 (или 61) до 200 мг/г, или от 80 до 200 мг /г или от 100 до 170 мг/г при определении согласно стандарту ASTM D-1510-19; и/или iii) число абсорбции масла (OAN) по меньшей мере 30 мл/100 г, например, от 50 до 300 мл/100 г, например, от 50 до 250 мл/100 г, например, от 70 до 200 мл/100 г, например, от 90 до 130 мл/100 г или от 70 до 119 (или 120) мл/100 г при измерении согласно стандарту ASTM D 2414-19.

Размер первичных частиц одной из групп подходящих печных саж составляет 28 нм или менее. Особенно подходящие печные сажи такой категории могут иметь число адсорбции йода от 60 до 300 мг/г. Кроме того, целесообразно, чтобы число абсорбции масла (в такой категории) составляло от 50 до 225 мл/100 г, например, от 50 до 200 мл/100 г.

Другие подходящие виды сажи могут быть получены любым другим способом или могут быть дополнительно обработаны. Подходящие виды сажи для полупроводниковых кабельных слоев, соответственно, характеризуется своей чистотой. Таким образом, подходящие виды сажи имеют содержание золы менее 0,2% масс., измеренное согласно стандарту ASTM D1506, остаток на сите 325 меш менее 30 ppm согласно стандарту ASTM D1514 и содержат менее 3% масс., предпочтительно менее 1% масс. общей серы согласно стандарту ASTMD1619.

Термин «печная сажа» является общепризнанным термином для хорошо известного типа сажи, которую получают в реакторе печного типа. В качестве примеров различных видов сажи, способа их получения и реакторов можно сослаться, помимо прочего, на ЕР 629222 Cabot, US 4391789, US 3922335 и US 3401020. В качестве примера промышленных сортов печной сажи можно упомянуть N115, N351, N293, N220 и N550. Для дальнейшего повышения пригодности таких видов сажи в полупроводниковых соединениях предпочтительными являются модификации указанных технических сортов сажи, например, в отношении чистоты, свойств гранул и площади поверхности. Печные сажи обычно отличаются от ацетиленовых саж, которые представляют собой другой тип сажи, подходящий для полупроводниковой полимерной композиции.

Ацетиленовые сажи получают в процессе получения ацетиленового технического углерода, например, как описано в US 4340577. В частности, размер частиц ацетиленовых саж может составлять более 20 нм, например, от 20 до 80 нм. Средний размер первичных частиц определяют как средний диаметр частиц согласно стандарту ASTM D3849-14. Число адсорбции йода подходящих ацетиленовых саж такой категории составляет от 30 до 300 мг/г, например, от 30 до 150 мг/г согласно стандарту ASTM D1510. Кроме того, число абсорбции масла (такой категории) составляет, например, от 80 до 300 мл/100 г, например, от 100 до 280 мл/100 г, при этом указанное число измеряют согласно стандарту ASTM D2414. Ацетиленовая сажа является общепризнанным термином, очень хорошо известна и поставляется, например, компанией Denka.

Этиленвинилацетат (с)

Этиленвинилацетат (с) представляет собой сополимер этилена и винилацетата с MFR2 (2,16 кг, 190°С) по меньшей мере 100 г/10 мин. Как правило, MFR2 этиленвинилацетата (с) составляет до 1200 г/10 мин, например, до 1000 г/10 мин, предпочтительно до 800 г/10 мин. Таким образом, предпочтительные диапазоны могут включать от 100 до 1200, предпочтительно от 150 до 1000, более предпочтительно от 200 до 800 г/10 мин, например, от 250 до 600 г/10 мин, например, от 350 до 550 г/10 мин.

Этиленвинилацетат (с) может представлять собой полиэтилен высокого давления, как определено выше для сополимера (а) этилена и винилацетата, например, с дополнительными полярными сомономерами. Однако, как правило, он представляет собой LDPE высокого давления, полученный способом, аналогичным способу, описанному выше для сополимера (а) этилена и винилацетата.

Этиленвинилацетат, применяемый в качестве компонента (с), отличается от сополимера (а) этилена и винилацетата. Таким образом, сополимер (а) этилена и винилацетата не должен быть идентичен сополимеру (с) этилена и винилацетата.

Сополимер (с) этилена и винилацетата может содержать один или более дополнительных сомономеров, определенных выше для сополимера (а). Согласно одному из предпочтительных вариантов реализации этиленвинилацетат (с) состоит из мономеров этилена и винилацетата.

Типичное содержание винилацетата в этиленвинилацетате (с) составляет от 1 до 45% масс., предпочтительно от 1 до 35% масс., более предпочтительно от 2 до 30% масс., еще более предпочтительно от 3 до 25% масс., например, от 5 до 20% масс., в частности от 10 до 20% масс., например, от 11 до 19% масс. относительно общей массы этиленвинилацетата.

Этиленвинилацетат (с) присутствует в полупроводниковых полимерных композициях согласно настоящему изобретению в количестве по меньшей мере 2% масс. относительно общей массы композиции в целом. Предпочтительные количества могут составлять от 2 до 30% масс., более предпочтительно от 2 до 20% масс., например, от 5 до 15% масс.

В идеале, этиленвинилацетат (с) не является этиленвинилацетатным воском. Например, средняя молекулярная масса может составлять более 8000 г/моль.

Полимерная композиция

Наряду с компонентами (а) - (с), описанными выше, полупроводниковая полимерная композиция согласно настоящему изобретению может содержать дополнительные компоненты, обычно добавки, такие как антиоксиданты, ускорители сшивания, ингибиторы преждевременной полимеризации, технологические добавки, наполнители, связующие агенты, поглотители ультрафиолетового излучения, стабилизаторы, антистатические средства, зародышеобразователи, добавки, понижающие трение, пластификаторы, смазки, регуляторы вязкости, добавки, увеличивающие клейкость, средства против слипания, поверхностно-активные вещества, масла для наполнения, поглотители кислот и/или дезактиваторы металлов. Указанные добавки хорошо известны в промышленности, и их применение известно специалистам в данной области техники. Любые добавки, которые присутствуют, можно добавлять в виде отдельного сырьевого материала или в смеси с полимером-носителем, т.е. в так называемой маточной смеси.

Согласно особенно предпочтительному варианту реализации композиция, предложенная в настоящем изобретении, содержит поглотитель кислоты, который включает соединения, представляющие собой соли металлов и длинноцепочечных карбоновых кислот, такие как стеараты, лактаты, природные или синтетические силикаты металлов, такие как гидротальциты, оксиды металлов (например, оксид магния, оксид кальция, оксид цинка), карбонаты металлов (например, карбонат кальция) и гидроксиды металлов. В идеале, поглотитель кислоты представляет собой стеарат металла, такой как стеарат кальция, стеарат цинка, стеарат натрия, стеарат лития или стеарат магния. Стеарат цинка является особенно предпочтительным.

Поглотитель кислоты, если он присутствует, обычно составляет по меньшей мере 0,1% масс. относительно общей массы композиции в целом. Таким образом, типичное количество поглотителя кислоты составляет от 0,1 до 5,0% масс., предпочтительно от 0,2 до 4,0% масс., более предпочтительно от 0,3 до 3,0% масс., например, от 0,4 до 2,0% масс., или от 0,2 до 2,0% масс., или от 0,2 до 1% масс. относительно общей массы полимерной композиции.

Согласно еще одному предпочтительному варианту реализации предложенная композиция содержит антиоксидант. Примерами таких антиоксидантов являются следующие соединения, но не ограничиваются ими: стерически затрудненные фенолы, такие как тетракис [метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан; бис[(бета-(3,5-ди-трет-бутил-4-гидроксибензил)-метилкарбоксиэтил)]сульфид, 4,4'-тиобис(2-метил-6-трет-бутилфенол), 4,4'-тиобис(2-трет-бутил-5-метилфенол), 2,2'-тиобис(4-метил-6-трет-бутилфенол), 2,2'-тиодиэтиленбис-(3,5-ди-трет-бутил-4-гидроксифенил)-пропионат, 4,6-бис(октилтиометил)-о-крезол и тиодиэтилен-бис(3,5-ди-трет-бутил-4-гидрокси)гидроциннамат; фосфиты и фосфониты, такие как трис(2,4-ди-трет-бутилфенил)фосфит и ди-трет-бутилфенилфосфонит; тиосоединения, такие как дилаурилтиодипропионат, димиристилтиодипропионат и дистеарилтиодипропионат; различные силоксаны; полимер изо ванный 2,2,4-триметил-1,2-дигидрохинолин (TMQ), н,н'-бис(1,4-диметилпентил-п-фенилендиамин), алкилированные дифениламины, 4,4'-бис(1,1'-диэтилбензил)дифениламин, дифенил-п-фенилендиамин, смешанные диарил-п-фенилендиамины, 2,2'-оксамидо-бис-(этил-3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионат) и другие стерически затрудненные аминовые антидеграданты или стабилизаторы. Более предпочтительным антиоксидантом является 4,4'-бис(1,1'-диметилбензил)дифениламин. Особенно предпочтительным антиоксидантом является TMQ.

Антиоксиданты можно использовать в количествах от 0,1 до 5,0% масс., предпочтительно от 0,15 до 2% масс., более предпочтительно от 0,2 до 1,5% масс., еще более предпочтительно от 0,25 до 1,0% масс., например, от 0,3 до 0,8% масс., в частности от 0,35 до 0,7% масс. % в расчете на массу композиции.

Примерами наполнителей в качестве добавок являются: глины, осажденный диоксид кремния и силикаты, коллоидный диоксид кремния, карбонат кальция, размолотые минералы и дополнительные виды сажи. Наполнители можно использовать в количествах в диапазоне от менее чем около 0,01 до более чем около 40 процентов по массе в расчете на массу композиции.

Согласно вариантам реализации, в которых полупроводниковая полимерная композиция представляет собой сшиваемую композицию, указанная композиция может также содержать сшивающий агент. Типичные количества сшивающего агента составляют от 0,01 до 4,0% масс., предпочтительно от 0,02 до 2,0% масс., более предпочтительно от 0,03 до 1,5% масс., например, от 0,05 до 1,2% масс., в частности от 0,1 до 1,0% масс. относительно общей массы композиции.

Предпочтительным сшивающим агентом является пероксид. Неограничивающими примерами являются органические пероксиды, такие как ди-трет-амилпероксид, 2,5-ди(трет-бутилперокси)-2,5-диметил-3-гексин, 2,5-ди(трет-бутилперокси)-2,5-диметилгексан, трет-бутилкумилпероксид, ди(трет-бутил)пероксид, дикумилпероксид, бутил-4,4-ди(трет-бутилперокси)валерат, 1,1-ди(трет-бутилперокси)-3,3,5-триметилциклогексан, трет-бутилпероксибензоат, дибензоилпероксид, ди(трет-бутилпероксиизопропил)бензол, 2,5-диметил-2,5-ди(бензоилперокси)гексан, 1,1-ди(трет-бутилперокси)циклогексан, 1,1-ди(трет-амилперокси)циклогексан или любые их смеси. Пероксид предпочтительно выбирают из 2,5-ди(трет-бутилперокси)-2,5-диметилгексана, ди(трет-бутилпероксиизопропил)бензола, дикумилпероксида, трет-бутилкумилпероксида, ди(трет-бутил)пероксида или их смесей.

Ингибиторы преждевременной полимеризации, которые можно применять в настоящем изобретении, включают ненасыщенные димеры ароматических альфа-метилалкенильных мономеров, такие как 2,4-ди-фенил-4-метил-1-пентен, замещенный или незамещенный дифенилэтилен, производные хинона, производные гидрохинона, монофункциональные винилсодержащие сложные и простые эфиры, моноциклические углеводороды, содержащие по меньшей мере две или более двойных связей, или их смеси. Например, ингибитор преждевременной полимеризации можно выбрать из 2,4-дифенил-4-метил-1-пентена, замещенного или незамещенного дифенилэтилена или их смесей.

Как правило, сополимер (а) этилена и винилацетата и этиленвинилацетат (с) являются единственными полимерными компонентами, присутствующими в предложенной полимерной композиции. Однако в контексте настоящего документа следует понимать, что полимерная композиция может содержать дополнительные компоненты, такие как добавки, которые необязательно можно добавлять в смеси с полимером-носителем, т.е. в так называемой маточной смеси.

Согласно по меньшей мере одному из иллюстративных вариантов реализации содержание винилацетата в компоненте (а) составляет от 3,0 до 25% масс., и содержание винилацетата в компоненте (с) составляет от 3,0 до 25% масс., при этом количество сажи (b) в полупроводниковой полимерной композиции составляет от 34 до 41% масс. Согласно еще одному варианту реализации содержание винилацетата в компоненте (а) составляет от 5,0 до 25% масс., и содержание винилацетата в компоненте (с) составляет от 5,0 до 25% масс., при этом количество сажи (b) в полупроводниковой полимерной композиции составляет от 34 до 41% масс. Согласно еще одному варианту реализации содержание винилацетата в компоненте (а) составляет от 5,0 до 20% масс., и содержание винилацетата в компоненте (с) составляет от 5,0 до 20% масс., при этом количество сажи (b) в полупроводниковой полимерной композиции составляет от 34 до 41% масс. Согласно еще одному варианту реализации содержание винилацетата в компоненте (а) составляет от 10 до 20% масс., и содержание винилацетата в компоненте (с) составляет от 10 до 20% масс., при этом количество сажи (b) в полупроводниковой полимерной композиции составляет от 34 до 41% масс. Согласно еще одному варианту реализации содержание винилацетата в компоненте (а) составляет от 11 до 19% масс., и содержание винилацетата в компоненте (с) составляет от 11 до 19% масс., при этом количество сажи (b) в полупроводниковой полимерной композиции составляет от 34 до 41% масс.

Получение полимерной композиции

Согласно дополнительному аспекту в настоящем изобретении предложен способ получения полупроводниковой полимерной композиции, содержащей:

(a) по меньшей мере 30% масс. сополимера этилена и винилацетата;

(b) по меньшей мере 25% масс. сажи; и

(c) по меньшей мере 2% масс. сополимера этилена и винилацетата с MFR2 по меньшей мере 100 г/10 мин и/или по меньшей 0,1% масс. поглотителя кислоты при этом указанный способ включает компаундирование (а) - (с) при температуре менее 240°С, при условии, что сополимер (с) этилена и винилацетата отличается от сополимера (а) этилена и винилацетата.

Согласно дополнительному варианту реализации настоящего изобретения предложен способ получения полупроводниковой полимерной композиции, определенной в настоящем документе, включающий смешивание и/или комбинирование (например, компаундирование) компонентов (а) - (с) при температуре ниже 240°С. Предпочтительные диапазоны температур включают от 155 до 235°С, например, от 160 до 230°С.

Такое смешивание при повышенной температуре обычно называют смешиванием в расплаве, при этом оно обычно происходит при температуре, более чем на 10°С выше, предпочтительно более чем на 25°С выше температуры плавления полимерного компонента(ов) и ниже температуры нежелательного разложения компонентов.

Указанная температура обычно представляет собой температуру, определенную в абзаце Измеренная температура в разделе Способы определения.

Наиболее предпочтительный способ получения включает компаундирование различных компонентов, обычно посредством экструзии.

Указанный способ получения согласно настоящему изобретению предпочтительно дополнительно включает стадию гранулирования полученной полимерной смеси. Гранулирование можно осуществлять общеизвестным способом путем применения традиционного оборудования для гранулирования, такого как предпочтительно обычный экструдер для гранулирования, встроенный в указанное смесительное устройство. Способ согласно настоящему изобретению можно осуществлять в периодическом или непрерывном режиме.

Устройства, применяемые для реализации способа согласно настоящему изобретению, представляют собой, например, одношнековый или двухшнековый смеситель или замешивающий экструдер или их комбинацию, которые предпочтительно встраивают в устройство для гранулирования. Аппарат(ы) может работать в периодическом или предпочтительно в непрерывном режиме. Для ограничения количества крупных частиц предложенный способ может включать дополнительную последующую стадию просеивания перед предпочтительной стадией гранулирования, которую также обычно применяют в известном уровне техники при получении полупроводниковых полимерных композиций.

Согласно по меньшей мере одному из иллюстративных вариантов реализации такое устройство может представлять собой совместную замесочную машину, содержащую смесительный барабан, в котором осуществляют смешивание в расплаве предложенной композиции, например, с одним или более приемными бункерами для добавления сажи, и разгрузочный экструдер или шестереночный насос, расположенный после смесительного барабана. Совместная замесочная машина может представлять собой, например, одношнековую машину, совершающую аксиальное движение однократно за оборот, в которой неподвижные штифты в корпусе смесителя указанного устройства взаимодействуют с зазорами в шнеке. Таким образом осуществляют замешивание в продольном направлении, обеспечивающее эффективное дисперсионное и распределительное перемешивание в относительно коротком барабане. Температуру можно регулировать путем добавления сажи к расплаву полимера в один или более бункеров. Производительность может составлять, например, 3,5 т/час при скорости 750 об/мин.

Конечные применения

Согласно еще одному варианту реализации настоящего изобретения предложено изделие, предпочтительно кабель (например, силовой кабель), содержащее по меньшей мере один слой, содержащий полупроводниковую полимерную композицию, описанную в настоящем документе. Согласно дополнительному варианту реализации настоящего изобретения предложен слой в многослойном кабеле, такой как слой силового кабеля, содержащий полупроводниковую полимерную композицию, описанную в настоящем документе. Многослойный кабель может, например, содержать по меньшей мере 3 слоя, таких как, например, внутренний полупроводниковый слой, внешний полупроводниковый слой и изоляционный слой, расположенный между ними.

По меньшей мере один слой кабеля, содержащий полупроводниковую полимерную композицию, предпочтительно представляет собой полупроводниковый слой.

Кроме того, кабель согласно настоящему изобретению может представлять собой, например, силовой кабель, содержащий проводник, окруженный по меньшей мере полупроводниковым слоем, содержащим, предпочтительно состоящим из полимерной композиции согласно настоящему изобретению.

В идеале, кабель должен содержать проводник, окруженный по меньшей мере внутренним полупроводниковым слоем, изоляционным слоем и внешним полупроводниковым слоем в заданном порядке, при этом указанный полупроводниковый слой(и) содержит, предпочтительно состоит из полупроводниковой полимерной композиции, описанной в настоящем документе. Это находится в рамках настоящего изобретения, когда полупроводниковая полимерная композиция внутреннего и внешнего полупроводниковых слоев является идентичной или разной.

Согласно другому варианту реализации силового кабеля полупроводниковый слой(и) может быть снимающимся или неснимающимся, предпочтительно неснимающимся, т.е. прикрепленным. Такие термины известны и описывают свойство отслаивания слоя, которое может быть желательным или нежелательным в зависимости от конечного применения. Таким образом, согласно по меньшей мере одному из иллюстративных вариантов реализации указанный слой представляет собой прикрепленный слой в указанном многослойном кабеле, такой как, например, внутренний или внешний полупроводниковый слой, расположенный в контакте с проводником кабеля.

В случае снимающегося полупроводникового слоя сополимер EVA согласно настоящему изобретению является более полярным с содержанием полярных сомономеров по меньшей мере 20,0% масс., например, по меньшей мере 25,0% масс., предпочтительно по меньшей мере 26,0% масс., более предпочтительно от 27,0 до 35,0% масс. в расчете на массу указанного сополимера EVA, и может содержать дополнительные полярные полимерные компоненты, повышающие способность к снятию слоя. Содержание полярных сомономеров в неснимающемся полупроводниковом слое (например, внутреннем или внешнем слое) предпочтительно составляет менее 25,0% масс., предпочтительно менее 20,0% масс., более предпочтительно от 10,0 до 18,0% масс. Согласно некоторым вариантам реализации может быть желательным содержание полярного сомономера от 6,0 до 15,0% масс. в расчете на указанный сополимер EVA. Таким образом, согласно по меньшей мере одному из иллюстративных вариантов реализации содержание полярных сомономеров в полупроводниковой полимерной композиции составляет менее 25,0% масс., предпочтительно менее 20,0% масс., более предпочтительно от 10,0 до 18,0% масс., или только от 6,0 до 15,0% масс. в расчете на указанный сополимер EVA. Как в случае снимающегося, так и неснимающегося слоя, указанный слой предпочтительно является сшиваемым.

Согласно по меньшей мере одному из иллюстративных вариантов реализации полупроводниковый слой, предложенный в настоящем изобретении, характеризуется усилием отрыва, составляющим 8 кН/м или более, предпочтительно более 10 кН/м. Способ, применяемый для измерения такого усилия отрыва, хорошо известен и описан, например, в WO 2019002449 в разделе, посвященном способу, под названием «Усилие отрыва под углом 90°».

Применяемый в настоящем документе выше и далее термин «проводник» означает, что указанный проводник содержит один или более проводов. Кроме того, кабель может содержать один или более таких проводников. Указанный проводник предпочтительно представляет собой электрический проводник и содержит один или более металлических проводов.

Кабель согласно настоящему изобретению предпочтительно представляет собой силовой кабель, выбранный из кабелей среднего напряжения, высокого напряжения или сверхвысокого напряжения. Кабель предпочтительно представляет собой кабель среднего напряжения, кабель высокого напряжения или кабель сверхвысокого напряжения.

Изоляционные слои для силовых кабелей среднего или высокого напряжения в общем случае имеют толщину по меньшей мере 2 мм, обычно по меньшей мере 2,3 мм, при этом указанная толщина увеличивается с увеличением напряжения, на которое рассчитан кабель.

Как хорошо известно, кабель может необязательно содержать дополнительные слои, например, слои, окружающие изоляционный слой или, если они присутствуют, внешние полупроводниковые слои, такие как экран(ы), слой(и) в виде рубашки, другой защитный слой(и) или любые их комбинации.

Кабель согласно настоящему изобретению может быть сшиваемым. Соответственно, еще более предпочтительно, если кабель представляет собой сшитый кабель, в котором по меньшей мере один полупроводниковый слой содержит сшиваемую полимерную композицию согласно настоящему изобретению, которую сшивают перед последующим конечным применением.

Наиболее предпочтительным кабелем согласно настоящему изобретению является силовой кабель, предпочтительно сшиваемый. Такой силовой кабель в идеале содержит проводник, окруженный по меньшей мере внутренним полупроводниковым слоем, изоляционным слоем и внешним полупроводниковым слоем в данном порядке, при этом указанный полупроводниковый слой(и) содержит, предпочтительно состоит из полупроводниковой полимерной композиции, описанной в настоящем документе. По меньшей мере внутренний полупроводниковый слой предпочтительно содержит полимерную композицию согласно настоящему изобретению, как определено выше или далее или в формуле изобретения, в том числе в его предпочтительных вариантах реализации. Согласно такому предпочтительному варианту реализации кабеля внешний полупроводниковый слой может необязательно содержать полимерную композицию, предложенную в настоящем изобретении, которая может быть идентична полимерной композиции внутреннего полупроводникового слоя или отличаться от нее. Более того, по меньшей мере полимерная композиция согласно настоящему изобретению внутреннего полупроводникового слоя является сшиваемой, предпочтительно сшиваемой пероксидом, при этом указанную композицию сшивают перед последующим конечным применением. Изоляционный слой также предпочтительно является сшиваемым, при этом указанный слой сшивают перед последующим конечным применением. Внешний полупроводниковый слой необязательно может быть сшиваемым и, таким образом, может быть несшитым или сшитым в зависимости от требуемого конечного применения.

В настоящем изобретении дополнительно предложен способ получения кабеля, предпочтительно силового кабеля, включающий следующие стадии:

нанесение на один или более проводников слоя, содержащего полупроводниковую композицию, определенную в настоящем документе.

Согласно по меньшей мере одному из иллюстративных вариантов реализации способ получения кабеля включает стадии:

(i) получения и смешивания, предпочтительно смешивания в расплаве в экструдере, полимерной композиции, предпочтительно в форме гранул, как определено выше;

(ii) нанесения расплавленной смеси полимерной композиции, полученной на стадии (i), предпочтительно путем (совместной) экструзии, на проводник с формированием по меньшей мере одного полупроводникового слоя; и

(iii) необязательно и предпочтительно сшивания полученного по меньшей мере одного полупроводникового слоя в присутствии сшивающего агента.

Согласно дополнительному варианту реализации настоящее изобретение включает способ получения кабеля, предпочтительно силового кабеля, включающий следующие стадии:

(i) получения и смешивания, предпочтительно смешивания в расплаве в экструдере, первой полупроводниковой композиции, определенной выше, предпочтительно в форме гранул, для внутреннего полупроводникового слоя,

- получения и смешивания, предпочтительно смешивания в расплаве в экструдере, полимерной композиции для изоляционного слоя,

- получения и смешивания, предпочтительно смешивания в расплаве в экструдере, второй полупроводниковой композиции, содержащей полимер, сажу и необязательно дополнительный компонент(ы), предпочтительно в форме гранул, для внешнего полупроводникового слоя;

(ii) нанесения на проводник, предпочтительно путем совместной экструзии,

- смешивания в расплаве первой полупроводниковой композиции, полученной на стадии (i), для формирования внутреннего полупроводникового слоя,

- смешивания в расплаве полимерной композиции, полученной на стадии (i), для формирования изоляционного слоя, и

- смешивания в расплаве второй полупроводниковой композиции, полученной на стадии (i), для формирования внешнего полупроводникового слоя,

при этом по меньшей мере одна композиция из первой полупроводниковой композиции полученного внутреннего полупроводникового слоя и второй полупроводниковой композиции полученного внешнего полупроводникового слоя, предпочтительно по меньшей мере первая полупроводниковая композиция полученного внутреннего полупроводникового слоя, содержит, предпочтительно состоит из полимерной композиции согласно настоящему изобретению.

В настоящем документе термин «(совместная) экструзия» означает, что в случае двух или более слоев указанные слои можно экструдировать на отдельных стадиях или по меньшей мере два или все из указанных слоев можно совместно экструдировать на одной и той же стадии экструзии, как хорошо известно в данной области техники. В настоящем документе термин «(совместная) экструзия» также означает, что весь или часть слоя(ев) формируют одновременно с применением одной экструзионной головки или последовательно с применением более чем одной экструзионных головок.

Как хорошо известно, расплавленную смесь полимерной композиции или ее компонента(ов) наносят для формирования слоя. Стадию смешивания можно проводить в кабельном экструдере. Стадия смешивания в расплаве может включать отдельную стадию смешивания в отдельном смесителе, например, замесочной машине, соединенной с кабельным экструдером линии по производству кабеля и расположенной перед ним. Смешивание в предшествующем отдельном смесителе можно осуществлять посредством смешивания указанного компонента(ов) при внешнем нагревании (нагревании с помощью внешнего источника) или без него.

В общем случае, сажу (b) и этиленвинилацетат (с) смешивают с сополимером (а) этилена и винилацетата, например, путем смешивания в расплаве, и полученную расплавленную смесь гранулируют с получением гранул для применения в способах получения кабеля, описанных выше. В настоящем документе гранулы обычно означают любой полимерный продукт, изготовленный из полученного в реакторе полимера (полученного непосредственно из реактора) путем постреакторной модификации для получения твердых полимерных частиц. Гранулы могут иметь любой размер и форму. Затем полученные гранулы используют для получения кабеля.

Весь или часть необязательного другого компонента(ов), такого как дополнительный полимерный компонентны) или добавка(и), может присутствовать в полимерной композиции перед подачей на стадию смешивания (i) способа получения кабеля или может быть добавлена, например, производителем кабеля на стадии смешивания (i) способа получения кабеля.

Если и предпочтительно полимерную композицию сшивают после получения кабеля, то сшивающим агентом предпочтительно является пероксид, который можно смешивать с компонентами полимерной композиции до или во время стадии смешивания (i). Твердые полимерные гранулы полимерной композиции предпочтительно пропитывают сшивающим агентом, предпочтительно пероксидом. Затем полученные гранулы направляют на стадию получения кабеля.

Наиболее предпочтительно, полимерную композицию согласно настоящему изобретению подают на стадии смешивания (i) способа получения кабеля в подходящей товарной форме, такой как продукт в виде гранул.

В случае, если полимерную композицию можно сшить с помощью силана, сшивающий агент, как правило, отсутствует в указанной полимерной композиции до получения кабеля, но такой сшивающий агент обычно добавляют в композицию изоляционного слоя, и после получения кабеля указанный сшивающий агент мигрирует на стадии сшивания к полупроводниковому слою, содержащему полимерную композицию согласно настоящему изобретению.

В предпочтительном способе получения кабеля полученный кабель сшивают на стадии (iii).

Как уже упоминалось, полимерная композиция предпочтительно является сшиваемой, и перед подачей на линию получения кабеля гранулы полимерной композиции предпочтительно также содержат пероксид.

В описанной выше стадии (iii) процесса сшивания согласно настоящему изобретению условия сшивания могут меняться в зависимости, помимо прочего, от применяемого способа сшивания и размера кабеля. Сшивание согласно настоящему изобретению осуществляют, например, известным способом, предпочтительно при повышенной температуре. Специалист в данной области техники может выбрать подходящие условия сшивания, например, для сшивания посредством радикальной реакции или с помощью гидролизуемых силановых групп. В качестве неограничивающего примера подходящего диапазона температур сшивания, например, по меньшей мере 150°С и обычно не выше 360°С.

Способы определения

Если в описании или в экспериментальной части не указано иное, для определения свойств применяли следующие методы.

% масс. = массовый процент

Показатель текучести расплава: Показатель текучести расплава (MFR) определяли согласно стандарту ISO 1133 и указывали в г/10 мин. MFR является показателем текучести и, следовательно, способности к обработке полимера. Чем выше показатель текучести расплава, тем ниже вязкость полимера. В случае полиэтилена MFR определяли при 190°С. MFR можно определять при различных нагрузках, таких как 2,16 кг (MFR2) или 21,6 кг (MFR21).

Плотность: Полиэтилен низкой плотности (LDPE): плотность измеряли согласно стандарту ISO 1183-2. Получение образца осуществляли согласно стандарту ISO 1872-2, таблица 3Q (компрессионное прессование).

Гладкость поверхности: В методе анализа гладкости поверхности (SSA) использовали ленточный образец, состоящий из полупроводниковой полимерной композиции, описанной ниже, при этом указанный метод представляет собой хорошо известный способ, применяемый в известном уровне техники для определения гладкости поверхности полупроводниковых полимерных материалов.

Анализ гладкости поверхности (SSA) предназначен для измерения и фиксирования неровностей поверхности, называемых выступами, на экструдированном полупроводниковом материале. Указанный способ используют для анализа, непосредственно связанного с производством, так называемого оперативного анализа. Оборудование для SSA позволяет измерять и сортировать выступы разного размера на основе ширины на половине высоты. В зависимости от продукта в каждой классификации по размеру имеется определенное максимальное количество выступов. Принцип обнаружения выступов с помощью SSA состоит в измерении тени ленты над горизонтом. Экструдированная лента проходит через срезной штифт, который освещают с одной стороны источником света. Если на поверхности имеется выступ или другой дефект, возникает тень, которую фиксируют с помощью одномерной камеры, расположенной с другой стороны ленты. Камера состоит из светочувствительных пикселей, которые измеряют высоту и ширину дефекта. Высоту количества света, проходящего через горизонт, и ширину по количеству затененных пикселей регистрируют и определяют как выступы. Обнаруженные выступы регистрируют в виде величины ширины на половине высоты (W50) и высоты (h) разного размера с единичным количеством выступов на квадрат анализируемой ленты (количество/м2). Определение ширины на половине высоты представляет собой ширину выступов, имеющих половину высоты. Такая тестовая система в целом также описана, например, в WO 0062014 Semyre.

Получение ленточного образца

Брали около 4 кг гранул полупроводниковой полимерной композиции и экструдировали их в форме ленточного образца с применением одношнекового экструдера Collin 20 мм и экструдера 25D (поставщик компания Collin) при следующих температурных режимах на разных участках, начиная от входа в экструдер: 95°С, 120°С, 120°С и 125°С для обеспечения температуры расплава полимера 125°С. Давление перед экструзионной пластиной обычно составляло 260 бар (26 МПа), время пребывания поддерживали на уровне от 1 до 3 минут, при этом типичная скорость шнека составляла 50 об/мин в зависимости от полимерного материала, как известно специалистам в данной области техники.

Отверстие головки экструдера: 30 мм ×1 мм

Толщина ленты: 500±20 мкм

Ширина ленты: 18 мм

Ленту охлаждали воздухом до ее полного отверждения перед введением в зону сканирования (обнаружения) камерой прибора для SSA, расположенного на расстоянии 50 см от выходного отверстия головки.

Площадь измерения: Камера прибора для SSA сканировала поверхность ленты при одновременном движении ленты с заданной скоростью. Ширину сканирования устанавливали таким образом, чтобы исключить краевую область ленты. Сканирование осуществляли вдоль ленты в соответствии с площадью измерения 1 м2. Более подробная информация приведена ниже.

Исследование ленточного образца посредством SSA

Испытание было основано на оптическом контроле полученной экструдированной ленты, которую пропускали перед оптическим сканером, способным сканировать даже большую поверхность с высокой скоростью и хорошим разрешением. Прибор для SSA был полностью компьютеризирован и во время эксплуатации он автоматически сохранял информацию о положениях и размерах найденных выступов для проведения статистической оценки. В настоящем документе «выступ» означает уменьшенный наплыв, высота которого по меньшей мере на один порядок превышает окружающую фоновую шероховатость. Он размещается изолированно при ограниченном количестве на единицу площади поверхности.

Высота представляет собой расстояние между базовой линией (= поверхность ленты) и наивысшей точкой выступа. Половину высоты определяли как ширину выступа на уровне 50% его высоты (W50), измеренной относительно базовой линии. Для измерения половины высоты поверхность ленточного образца принимали за базовую линию. В настоящем документе выше и далее выступом называют «частицу, выступающую с поверхности ленты». И, таким образом, термин «половина высоты указанной частицы, выступающей с поверхности ленточного образца», применяемый в настоящем документе в описании и формуле изобретения, представляет собой указанную ширину на половине высоты (W50).

Прибор представлял собой прибор для анализа SSA от компании Semyre Photonic Systems АВ, Швеция.

Аппаратное обеспечение: PC via Image Pre Processor

Программное обеспечение: NOPINIT

Тип камеры: спектрофотографическая камера от компании Dalsa с 2048 пикселями. Она представляла собой интерактивную камеру с частотой сканирования 5000.

Источник света: красный светодиод с регулируемой интенсивностью.

Разрешение по ширине выступа (частицы): 10 мкм

Разрешение по высоте выступа (частицы): 1,5 мкм

Скорость ленты в приборе для SSA: 50 мм/сек

Горизонт для поверхности ленты создавал вращающийся металлический вал. Источник света и камеру непосредственно выравнивали, добиваясь отсутствия ложного отраженного сигнала с фокальной точкой на горизонте.

Результаты сканирования относили к площади ленты 1 м2 и выражали как

- количество частиц на один м2, имеющих ширину более 150 мкм на половине высоты указанной частицы, выступающей с поверхности ленты (= базовая линия),

- количество частиц на один м2, имеющих ширину более 200 мкм на половине высоты указанной частицы, выступающей с поверхности ленты (= базовая линия), и

- количество частиц на один м2, имеющих ширину более 500 мкм на половине высоты указанной частицы, выступающей с поверхности ленты (= базовая линия).

Приведенные значения представляют собой среднее количество частиц, определенное для 10 ленточных образцов, полученных и проанализированных для исследуемой полупроводниковой композиции.

Измеренная температура: Температуру полупроводниковой полимерной композиции измеряли в устройстве для компаундирования (смеситель BUSS MX 140) после добавления сажи и перед разгрузочным экструдером. Температуру измеряли при производительности 2000 кг/ч и скорости вращения около 430 об/мин.

Экспериментальная часть

Использовали следующие компоненты:

Сополимер EVA (а): Коммерчески доступный сополимер этилена с винилацетатом (Elvax 550А), полученный в трубчатом реакторе в процессе полимеризации при высоком давлении, MFR (190°С, 2,16 кг) 8 г/10 мин, содержание винилацетата (VA) 15% масс.

Сажа (b): коммерчески доступная печная сажа Р-типа (Printex Alpha А) со следующими свойствами:

Йодное число: 112-124 [мг/г] (ASTM D1510-19)

Число абсорбции масла: 92-104 [мл/100 г] (ASTM D2414-19)

Средний размер первичных частиц: 11-20 нм (АСТМ D3849-14)

Этиленвинилацетат (с): коммерчески доступный EVA с высоким MFR (Repsol Primeva Р18500) с содержанием сомономера VA 18% масс. и MFR (190°С, 2,16 кг) 500 г/10 мин.

Этиленвинилацетат (d) был получен, как описано ниже.

Смесь свежего этилена и рециклированного этилена, агента передачи цепи (1-пропилен) и винилацетата сжимали до достижения начального давления в реакторе 2600 бар. Общая производительность гиперкомпрессора составляла около 30 тонн/час. В зоне компрессора добавляли пропилен в качестве агента передачи цепи в количествах, позволяющих поддерживать значение MFR2 около 500 г/10 мин. Сюда же также добавляли винилацетат в количествах, обеспечивающих достижение 15% масс. винилацетата в этиленвинилацетате. Сжатую смесь нагревали до 135°С в секции предварительного нагрева перед направлением в двухзонный трубчатый реактор с подачей с разветвленными потоками при варьировании L/D (длина/диаметр) в диапазоне от 17300 до 30400. Смеси коммерчески доступных пероксидных радикальных инициаторов, растворенных в инертном растворителе, вводили после участка предварительного нагрева и в еще одном месте вдоль реактора в количествах, достаточных для достижения экзотермической реакцией полимеризации пиковых температур 262°С и 262°С, соответственно, с охлаждением в промежутке между ними до 155°С. Давление реакционной смеси сбрасывали с помощью клапана регулирования давления, охлаждали указанную смесь и отделяли полимер от непрореагировавшего газа.

Полученный полимер содержал сомономер VA в количестве 15% масс. и имел MFR2 (190°С, 2,16 кг) 500 г/10 мин.

Поглотитель кислоты: коммерчески доступный стеарат цинка (Zinkum)

Антиоксидант 1: TMQ: полимеризованный 2,2,4-триметил-1,2-дигидрохинолин, температура плавления: 80-135°С, CAS: 26780-96-1

Антиоксидант 2: 4,4'-бис(1,1'-диметилбензил)дифениламин, температура плавления: 98-100°С, С AS: 10081-67-1

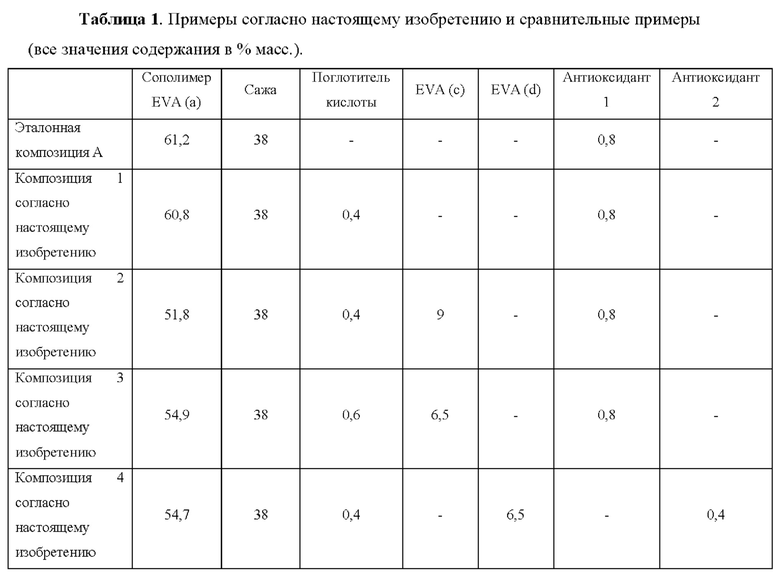

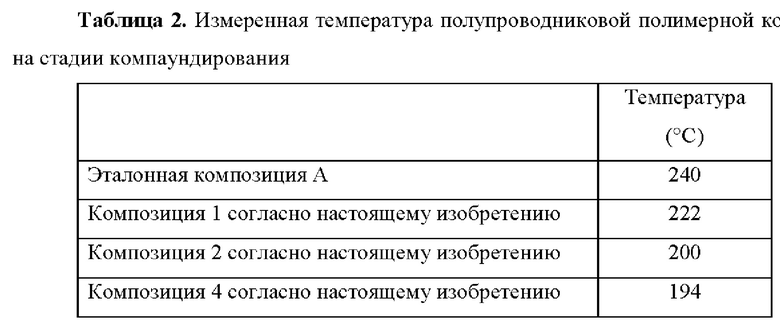

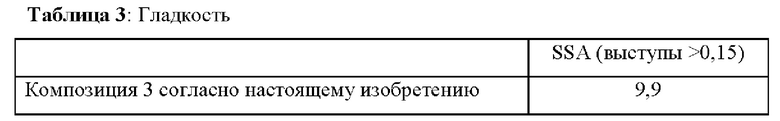

Приготавливали четыре композиции согласно настоящему изобретению и одну эталонную композицию с компонентами, перечисленными в таблице 1. Полученные композиции компаундировали способами, известными специалистам в данной области техники. В указанных примерах оборудование для компаундирования включало одношнековый смеситель непрерывного действия BUSS MX 140. Температуры компаундирования для композиций 1, 2 и 4 согласно настоящему изобретению, а также эталонной композиции приведены в таблице 2. Результат определения гладкости для композиции 3 согласно настоящему изобретению приведен в таблице 3.

Измеренная гладкость поверхности 9,9, приведенная в таблице 3, подходит для полупроводниковой полимерной композиции, предназначенной для коммерческого применения в кабелях.

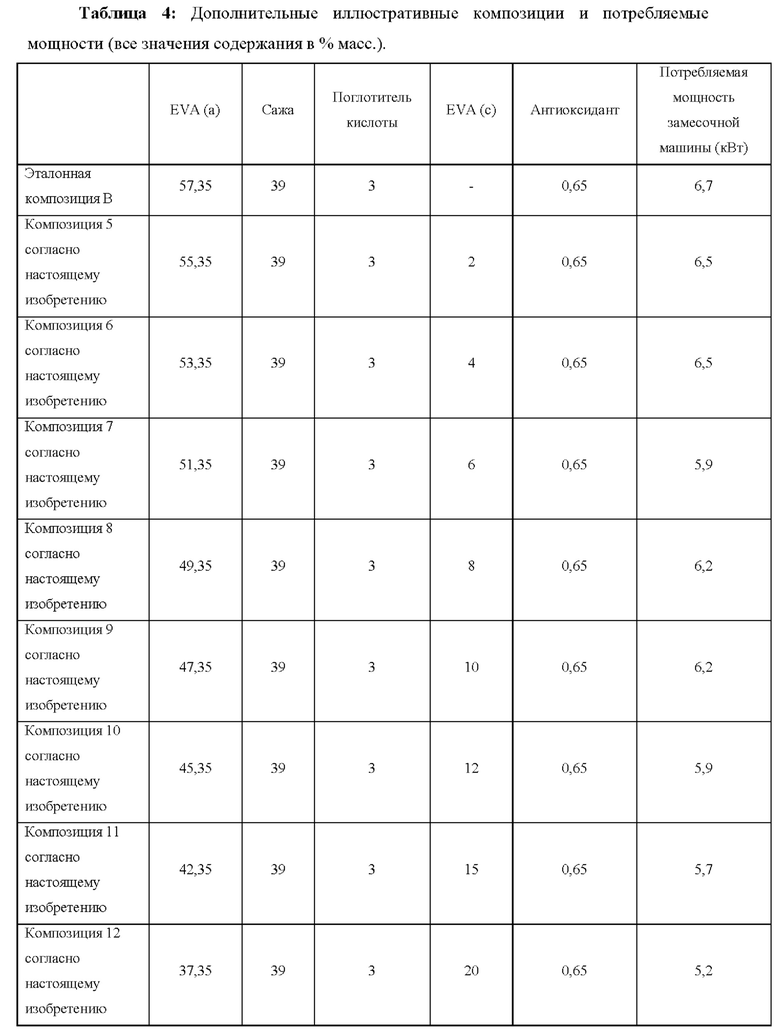

Были получены восемь дополнительных композиций согласно настоящему изобретению и еще одна эталонная композиция с компонентами, перечисленными в таблице 4. Указанные композиции компаундировали на машине X-Compound CK 45 (25 кг/ч и 300 об/мин). Мощность замесочной машины, необходимая во время компаундирования, также приведена в таблице 4. Неожиданно было обнаружено, что при получении полупроводниковой композиции, содержащей компонент EVA с высоким значением MFR, требуемая мощность замесочной машины уменьшилась. Производительность замесочной машины была одинакова для всех композиций.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2803930C1 |

| ПОЛУПРОВОДНИКОВАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЭЛЕКТРОПРОВОДНЫЙ НАПОЛНИТЕЛЬ | 2011 |

|

RU2543178C2 |

| ПОЛУПРОВОДНИКОВАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2020 |

|

RU2829488C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 2020 |

|

RU2828570C1 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2818291C2 |

| КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ПЭНП, ПОЛИПРОПИЛЕН И ФУНКЦИОНАЛИЗИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2020 |

|

RU2816841C2 |

| ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ СМЕСИ ПОЛИОЛЕФИНОВ | 2020 |

|

RU2829495C2 |

| КАБЕЛЬ ЭЛЕКТРОПИТАНИЯ, ВКЛЮЧАЮЩИЙ ПОЛИПРОПИЛЕН | 2012 |

|

RU2570793C2 |

| КОМПОЗИЦИЯ ДЛЯ ОБОЛОЧКИ КАБЕЛЯ, ОБОЛОЧКА КАБЕЛЯ И КАБЕЛЬ, НАПРИМЕР, КАБЕЛЬ ПИТАНИЯ ИЛИ КАБЕЛЬ СВЯЗИ | 2016 |

|

RU2703211C1 |

| СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2578306C2 |

Настоящее изобретение относится к полупроводниковой полимерной композиции, используемой для получения силового кабеля. Предложены полупроводниковая полимерная композиция, содержащая, % масс.: 30-73 сополимера этилена и винилацетата (а), 25-60 сажи (b) и 2-30 сополимера этилена и винилацетата с MFR2 от 100 до 1200 г/10 мин (с), при условии, что компоненты (а) и (с) являются различными; способ получения предложенной полупроводниковой полимерной композиции и изделие, представляющее собой кабель или силовой кабель и содержащее полупроводниковую полимерную композицию. Технический результат – получение полупроводниковой композиции, имеющей достаточную гладкость, при этом при получении силового кабеля на стадии компаундирования набуханием требуется меньше температуры и энергозатрат. 3 н. и 11 з.п. ф-лы, 4 табл., 12 пр.

1. Полупроводниковая полимерная композиция, содержащая:

a) от 30 до 73 % масс. сополимера этилена и винилацетата;

b) от 25 до 60 % масс. сажи; и

c) от 2 до 30 % масс. сополимера этилена и винилацетата с MFR2 от 100 до 1200 г/10 мин;

при условии, что компоненты (а) и (с) являются различными.

2. Полупроводниковая полимерная композиция по п. 1, в которой сажа имеет число адсорбции йода по меньшей мере 10 мг/г, например от 10 до 300 мг/г, например от 30 до 250 мг/г, например от 80 до 200 мг/г или от 100 до 170 мг/г при определении согласно стандарту ASTM D-1510-19; и/или число абсорбции масла по меньшей мере 30 мл/100 г, например от 50 до 300 мл/100 г, например от 50 до 250 мл/100 г, например от 70 до 200 мл/100 г, например от 90 до 130 мл/100 г при измерении согласно стандарту ASTM D 2414-19.

3. Полупроводниковая полимерная композиция по п. 1, в которой сополимер (а) этилена и винилацетата содержит винилацетат в количестве от 1 до 35 % масс., предпочтительно от 1,5 до 32 % масс., более предпочтительно от 2 до 28 % масс., более предпочтительно от 2,5 до 25% масс., еще более предпочтительно от 3 до 22% масс., например от 4 до 20% масс., в частности от 5 до 19% масс., например от 10 до 18% масс., например от 12 до 16% масс. относительно общей массы сополимера.

4. Полупроводниковая полимерная композиция по п. 1, в которой сополимер (а) этилена и винилацетата имеет MFR2 меньше, чем MFR2 сополимера этилена и винилацетата (c), предпочтительно имеет MFR2 от 0,01 до 50, более предпочтительно от 0,05 до 40 г/10 мин, еще более предпочтительно от 0,1 до 30 г/10 мин, например от 0,5 до 20 г/10 мин, например от 1 до 15 г/10 мин.

5. Полупроводниковая полимерная композиция по п. 1, в которой сополимер (а) этилена и винилацетата присутствует в количестве от 30 до 70% масс., предпочтительно от 32 до 68% масс., более предпочтительно от 35 до 65% масс. или от 45 до 60% масс.

6. Полупроводниковая полимерная композиция по п. 1, в которой сажа (b) присутствует в количестве от 28 до 55 % масс., предпочтительно от 30 до 50 % масс., например от 35 до 45 % масс. или от 34 до 41 % масс.; и/или

этиленвинилацетат (с) присутствует в количестве от 2 до 20 % масс., предпочтительно от 5 до 15 % масс.

7. Полупроводниковая полимерная композиция по п. 1, дополнительно содержащая по меньшей мере 0,1 % масс. поглотителя кислоты, предпочтительно стеарат металла, например стеарат цинка, и/или

дополнительно содержащая антиоксидант и/или сшивающий агент.

8. Полупроводниковая полимерная композиция по п. 1, в которой этиленвинилацетат (с) содержит винилацетат в количестве от 1 до 45 % масс., предпочтительно от 1 до 35 % масс., более предпочтительно от 2 до 30 % масс., даже более предпочтительно от 3 до 25 % масс., например от 5,0 до 20 % масс., в частности от 10 до 20 % масс., например от 11 до 19 % масс. относительно общей массы этиленвинилацетата.

9. Полупроводниковая полимерная композиция по п. 1, в которой этиленвинилацетат (с) имеет MFR2 (2,16 кг, 190 °C) от 100 до 1000 или от 100 до 800 г/10 мин, например от 250 до 600 г/10 мин, например от 350 до 550 г/10 мин.

10. Изделие, содержащее полупроводниковый(е) слой(и), полученный/полученные из полупроводниковой полимерной композиции, определенной выше, где указанное изделие представляет собой кабель или силовой кабель.

11. Способ получения полупроводниковой полимерной композиции, включающей:

a) от 30 до 73 % масс. сополимера этилена и винилацетата;

b) от 25 до 60 % масс. сажи; и

c) от 2 до 30 % масс. сополимера этилена и винилацетата с MFR2 от 100 до 1200 г/10 мин и, необязательно, по меньшей мере 0,1 % масс. поглотителя кислоты,

при этом указанный способ включает компаундирование (а)-(с) при температуре менее 240 °C при условии, что сополимер (с) этилена и винилацетата отличается от сополимера (а) этилена и винилацетата.

12. Способ по п. 11, в котором полупроводниковая полимерная композиция содержит как сополимер этилена и винилацетата с MFR2 от 100 до 1200 г/10 мин, так и поглотитель кислоты в качестве компонента (с).

13. Способ по п. 12, в котором поглотитель кислоты представляет собой стеарат металла, предпочтительно стеарат цинка.

14. Способ по п. 11, в котором полупроводниковая полимерная композиция представляет собой композицию, определенную в п. 2.

| УСОВЕРШЕНСТВОВАННЫЕ МЕМБРАНЫ, КАЛАНДРИРОВАННЫЕ МИКРОПОРИСТЫЕ МЕМБРАНЫ, АККУМУЛЯТОРНЫЕ СЕПАРАТОРЫ И СООТВЕТСТВУЮЩИЕ СПОСОБЫ | 2016 |

|

RU2752855C2 |

| WO 2006119067 A2, 09.11.2006 | |||

| WO 2011109243 A2, 09.09.2011 | |||

| WO 2019002449 A1, 03.01.2019 | |||

| CN 109651694 A, 19.04.2019 | |||

| ПОЛУПРОВОДНИКОВАЯ ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СОДЕРЖАЩАЯ ЭЛЕКТРОПРОВОДНЫЙ НАПОЛНИТЕЛЬ | 2011 |

|

RU2543178C2 |

| Предохранительное приспособление к подъемникам | 1932 |

|

SU30822A1 |

Авторы

Даты

2024-10-01—Публикация

2020-09-11—Подача