Область техники, к которой относится изобретение

Настоящее изобретение относится к области способов изготовления дихроичных защитных признаков, проявляющих первый цвет при рассмотрении в проходящем свете и второй цвет, отличный от первого цвета, при рассмотрении в падающем свете, для защиты ценных документов.

Предпосылки создания изобретения

В связи с постоянным повышением качества цветных фотокопий и печатных работ и в попытке защитить защищаемые документы, такие как банкноты, ценные документы или карты, проездные билеты или карты, акцизные марки и этикетки продукции, не имеющие воспроизводимых эффектов, от подделки, фальсификации или незаконного воспроизведения, стало обычной практикой включать в эти документы различные защитные средства.

Защитные признаки, например, для защищаемых документов, можно в целом разбить на «скрытые» защитные признаки и «явные» защитные признаки. Защита, обеспечиваемая скрытыми защитными признаками, основывается на концепции, что такие признаки трудно обнаружить, для их обнаружения, как правило, необходимо специальное оборудование и знания, в то время как «явные» защитные признаки основываются на концепции легкого обнаружения невооруженными органами чувств человека, например, такие признаки могут быть видимыми и/или обнаруживаемыми посредством тактильных ощущений и при этом все равно являются трудными для изготовления и/или копирования. Однако, эффективность явных защитных признаков зависит в большей степени от легкого распознавания их как защитного признака, поскольку большинство пользователей, и особенно те, кто не имеет предварительных знаний о защитных признаках документа или объекта, защищенного ими, лишь тогда действительно будут выполнять проверку защиты, основанную на указанном защитном признаке, если действительно будут знать об их существовании и характере.

Особую роль в защите ценных документов играют дихроичные защитные признаки, проявляющие первый цвет при рассмотрении в падающем свете и второй цвет, отличный от первого цвета, при рассмотрении в проходящем свете. Чтобы обеспечить поразительный эффект и привлечь внимание неспециалиста, первый цвет и второй цвет должны иметь привлекающий внимание внешний вид, как, например, синий, желтый металлик, пурпурный и зеленый, а также значительный цветовой контраст (например, синий/желтый металлик, зеленый/желтый металлик, фиолетовый/желтый металлик).

Такой дихроичный защитный признак раскрыт в публикации заявки на патент США № US 20120242075 A1, описывающей прозрачный защитный элемент, содержащий тонкопленочный элемент с многослойной структурой и носитель, который при рассмотрении в падающем свете кажется золотым, а при рассмотрении в проходящем свете кажется синим. Тонкопленочный элемент содержит по меньшей мере два полупрозрачных зеркальных слоя и по меньшей мере один диэлектрический разделительный слой, расположенный между по меньшей мере двумя зеркальными слоями. Процесс изготовления прозрачного защитного элемента требует много времени, поскольку он включает термическое осаждение, электронно-лучевое испарение или напыление каждого из по меньшей мере трех слоев, содержащихся в тонкопленочном элементе, на носителе.

В публикации международной заявки на патент № WO2011064162 A2 также описан дихроичный защитный или декоративный элемент, содержащий подложку и на по меньшей мере части указанной поверхности подложки покрытие, содержащее пластинчатые частицы переходного металла, самый длинный размер длины края которых составляет от 15 нм до 1000 нм и толщина которых составляет от 2 нм до 500 нм. Нанесение вручную отверждаемых под воздействием УФ-излучения красок, содержащих серебряные пластинки и либо носитель на основе растворителя, либо носитель, содержащий радикально-отверждаемые мономеры и свободнорадикальный фотоинициатор, где массовое соотношение серебряных пластинок и носителя составляет 3:1,1, на прозрачную подложку обеспечивает защитные или декоративные элементы, проявляющие синий цвет в проходящем свете и золотой/медный или золотой/бронзовый цвет в отраженном свете. Высокая концентрация серебряных пластинок в красках, используемых для получения защитного или декоративного элемента, описанного в WO 2011064162 A2, ухудшает механическую стойкость изготовленного защитного или декоративного элемента и, кроме того, делает процесс изготовления указанного элемента дорогостоящим. Кроме того, механическая стойкость защитного или декоративного элемента, описанного в WO 2011064162 A2, ухудшается из-за использования радикально-отверждаемых под воздействием УФ-излучения красок или красок на основе растворителя, которые, как хорошо известно специалисту в данной области техники, обеспечивают отвержденные покрытия с ограниченной механической стойкостью. Поскольку механическая стойкость является существенным свойством защитных элементов, а процесс изготовления, описанный в WO 2011064162 A2, является трудоемким и довольно дорогим, технология, описанная в указанном документе, не подходит для производства дихроичных защитных элементов, и особенно для промышленного производства дихроичных защитных элементов на ценных документах.

Как правило, для промышленной печати ценных документов необходима высокая скорость печати приблизительно 8000 листов/час, при этом из каждого листа создается значительное количество ценных документов. В иллюстративных целях в области печатания банкнот из одного листа можно получать до 55 ценных документов, каждый из которых содержит один или более защитных признаков. Чтобы быть подходящим для реализации на производственной линии, важно, чтобы процесс получения каждого печатного защитного признака, присутствующего в ценном документе, соответствовал высокоскоростным требованиям промышленной печати ценных документов.

Таким образом, остается потребность в простых и экономичных способах изготовления при высокой скорости (т. е. промышленной скорости) дихроичных защитных признаков, проявляющих синий цвет при рассмотрении в проходящем свете и металлический желтый цвет при рассмотрении в падающем свете на ценных документах.

Краткое описание изобретения

Соответственно, целью настоящего изобретения является обеспечение простого и экономичного способа изготовления при высокой скорости (т. е. промышленной скорости) защитного признака для защиты ценного документа, при этом указанный защитный признак проявляет синий цвет при рассмотрении в проходящем свете и металлический желтый цвет при рассмотрении в падающем цвете. Этого достигают с помощью способа, заявленного в данном документе, при этом указанный способ включает следующие этапы:

a) печать, предпочтительно посредством трафаретной, ротационной глубокой или флексографической печати, отверждаемой под воздействием излучения в УФ и видимой области краски на прозрачной или частично прозрачной области подложки ценного документа для обеспечения слоя краски;

b) нагревание слоя краски, полученного на этапе a), при температуре от приблизительно 55°C до приблизительно 100°C в течение по меньшей мере одной секунды, чтобы слой краски проявил металлический желтый цвет при рассмотрении в падающем цвете; и

c) отверждение под воздействием излучения в УФ и видимой области слоя краски, полученного на этапе b), для образования защитного признака;

при этом отверждаемая под воздействием излучения в УФ и видимой области краска содержит:

i) серебряные нанопластинки, средний диаметр которых составляет в диапазоне 50-150 нм со стандартным отклонением менее 60%, средняя толщина которых составляет в диапазоне 5-30 нм со стандартным отклонением менее 50%, и среднее аспектное соотношение которых превышает 2,0, при этом средний диаметр определяют просвечивающей электронной микроскопией, и среднюю толщину определяют просвечивающей электронной микроскопией;

ii)) от приблизительно 40 масс. % до приблизительно 75 масс. % либо циклоалифатического эпоксида, либо смеси циклоалифатического эпоксида и одного или более отверждаемых под воздействием излучения в УФ и видимой области соединений, отличных от циклоалифатического эпоксида;

iii) один или более катионных фотоинициаторов;

iv) сополимер поливинилхлорида, содержащий по меньшей мере приблизительно 69 масс. % винилхлорида;

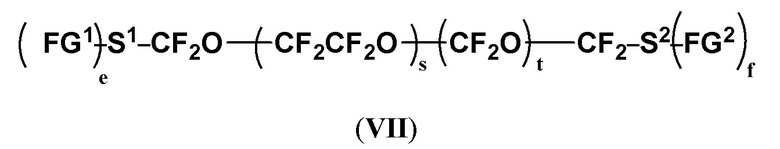

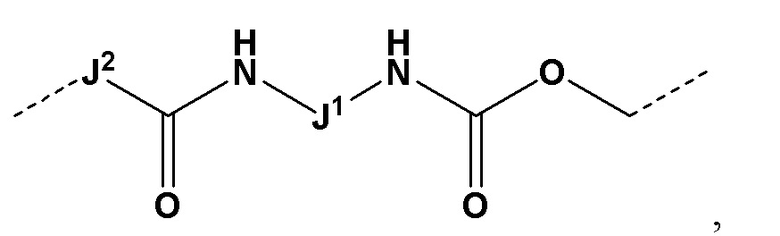

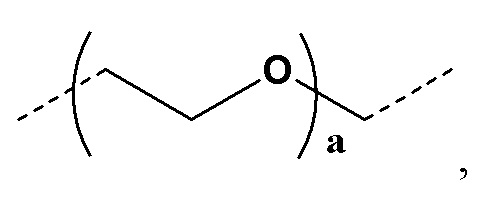

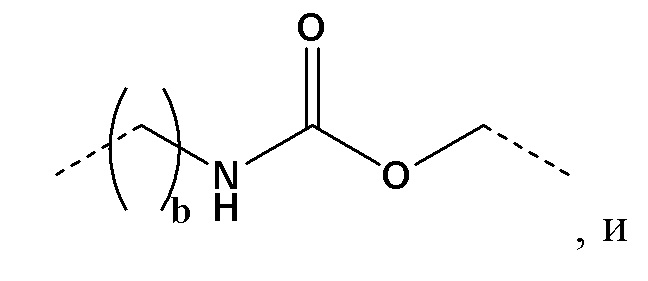

v) перфторполиэфирное поверхностно-активное вещество, функционализированное одной или более функциональными группами, выбранными из группы, состоящей из гидроксила, акрилата и метакрилата; и необязательно

vi) вплоть до 25 масс. % органического растворителя;

причем массовое процентное содержание ii) и vi) рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски. Способ изготовления согласно настоящему изобретению позволяет получать защитные признаки, проявляющие синий цвет при рассмотрении в проходящем свете и металлический желтый цвет при рассмотрении в падающем цвете, на ценном документе целесообразным способом, тем самым соответствуя высокоскоростным требованиям промышленной печати ценных документов. Привлекающий внимание внешний вид и контраст между синим цветом, проявляемым в проходящем свете, и металлическим желтым цветом, проявляемым в падающем свете, делают защитный признак, полученный способом согласно настоящему изобретению, заметным, что тем самым привлекает внимание неспециалиста к защитному признаку и помогает находить и распознавать указанный защитный признак на ценном документе, а также аутентифицировать ценный документ, содержащий защитный признак. Следовательно, способ изготовления согласно настоящему изобретению обеспечивает дихроичные защитные признаки с привлекающим внимание внешним видом и высокой узнаваемостью.

Предпочтительно, концентрация серебряных нанопластинок в отверждаемой под воздействием излучения в УФ и видимой области краске составляет от приблизительно 5 масс. % до приблизительно 20 масс. %, предпочтительно от приблизительно 7,5 масс. % до приблизительно 17,5 масс. %, более предпочтительно от приблизительно 10 масс. % до приблизительно 15 масс. %, при этом массовое процентное содержание рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски. Концентрация серебряных нанопластинок в отверждаемой под воздействием излучения в УФ и видимой области краске, используемой в способе согласно настоящему изобретению, существенно ниже концентраций серебряных пластинок, используемых в красках, известных из уровня техники. Следовательно, способ изготовления, заявленный в данном документе, позволяет получать рентабельным способом дихроичные защитные признаки с оптическими эффектами, аналогичные известным из уровня техники, но с существенно улучшенными свойствами механической стойкости.

В варианте осуществления согласно настоящему изобретению отверждаемая под воздействием излучения в УФ и видимой области краска, используемая в способе изготовления, заявленном и описанном в данном документе, представляет собой катионно-отверждаемую краску, содержащую:

i) серебряные нанопластинки, средний диаметр которых составляет в диапазоне 50-150 нм со стандартным отклонением менее 60%, средняя толщина которых составляет в диапазоне 5-30 нм со стандартным отклонением менее 50%, и среднее аспектное соотношение которых превышает 2,0, при этом средний диаметр определяют просвечивающей электронной микроскопией, и среднюю толщину определяют просвечивающей электронной микроскопией;

ii-1) от приблизительно 40 масс. % до приблизительно 75 масс. % циклоалифатического эпоксида;

iii) один или более катионных фотоинициаторов;

iv) сополимер поливинилхлорида, содержащий по меньшей мере приблизительно 69 масс. % винилхлорида;

v) перфторполиэфирное поверхностно-активное вещество, функционализированное одной или более функциональными группами, выбранными из группы, состоящей из гидроксила, акрилата и метакрилата; и необязательно

vi) вплоть до 25 масс. % органического растворителя;

причем массовое процентное содержание ii-1) и vi)рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски.

В дополнительном варианте осуществления согласно настоящему изобретению отверждаемая под воздействием излучения в УФ и видимой области краска, используемая в способе изготовления, заявленном и описанном в данном документе, представляет собой катионно-отверждаемую краску, содержащую:

i) серебряные нанопластинки, средний диаметр которых составляет в диапазоне 50-150 нм со стандартным отклонением менее 60%, средняя толщина которых составляет в диапазоне 5-30 нм со стандартным отклонением менее 50%, и среднее аспектное соотношение которых превышает 2,0, при этом средний диаметр определяют просвечивающей электронной микроскопией, и среднюю толщину определяют просвечивающей электронной микроскопией;

ii-2) от приблизительно 40 масс. % до приблизительно 75 масс. % смеси циклоалифатического эпоксида и одного или более катионно-отверждаемых мономеров, отличных от циклоалифатического эпоксида, при этом соотношение массового процентного содержания (масс. %) циклоалифатического эпоксида, присутствующего в указанной краске, и массового процентного содержания

(масс. %) одного или более катионно-отверждаемых мономеров, отличных от циклоалифатического эпоксида, присутствующих в указанной краске, превышает приблизительно 1,1 : 1;

iii) один или более катионных фотоинициаторов;

iv) сополимер поливинилхлорида, содержащий по меньшей мере приблизительно 69 масс. % винилхлорида;

v) перфторполиэфирное поверхностно-активное вещество, функционализированное одной или более функциональными группами, выбранными из группы, состоящей из гидроксила, акрилата и метакрилата; и необязательно

vi) вплоть до 25 масс. % органического растворителя;

причем массовое процентное содержание ii-2) и vi)рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски.

Отверждаемая под воздействием излучения в УФ и видимой области краска, используемая в способе изготовления, заявленном и описанном в данном документе, может представлять собой гибридную отверждаемую под воздействием излучения в УФ и видимой области краску, содержащую:

i) серебряные нанопластинки, средний диаметр которых составляет в диапазоне 50-150 нм со стандартным отклонением менее 60%, средняя толщина которых составляет в диапазоне 5-30 нм со стандартным отклонением менее 50%, и среднее аспектное соотношение которых превышает 2,0, при этом средний диаметр определяют просвечивающей электронной микроскопией, и среднюю толщину определяют просвечивающей электронной микроскопией;

ii-3) от приблизительно 40 масс. % до приблизительно 75 масс. % смеси циклоалифатического эпоксида и одного или более радикально-отверждаемых мономеров и/или олигомеров, при этом соотношение массового процентного содержания (масс. %) одного или более радикально-отверждаемых мономеров и/или олигомеров, присутствующих в указанной краске, и массового процентного содержания (масс. %) циклоалифатического эпоксида, присутствующего в указанной краске, ниже приблизительно 1,6 : 1;

iii) один или более катионных фотоинициаторов;

iv) сополимер поливинилхлорида, содержащий по меньшей мере приблизительно 69 масс. % винилхлорида;

v) перфторполиэфирное поверхностно-активное вещество, функционализированное одной или более функциональными группами, выбранными из группы, состоящей из гидроксила, акрилата и метакрилата;

ix) один или более свободнорадикальных фотоинициаторов; и необязательно

vi) вплоть до 25 масс. % органического растворителя;

причем массовое процентное содержание ii-3) и vi)рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски.

В альтернативном варианте осуществления отверждаемая под воздействием излучения в УФ и видимой области краска, используемая в способе изготовления, заявленном и описанном в данном документе, может представлять собой гибридную отверждаемую под воздействием излучения в УФ и видимой области краску, содержащую:

i) серебряные нанопластинки, средний диаметр которых составляет в диапазоне 50-150 нм со стандартным отклонением менее 60%, средняя толщина которых составляет в диапазоне 5-30 нм со стандартным отклонением менее 50%, и среднее аспектное соотношение которых превышает 2,0, при этом средний диаметр определяют просвечивающей электронной микроскопией, и среднюю толщину определяют просвечивающей электронной микроскопией;

ii-4) от приблизительно 40 масс. % до приблизительно 75 масс. % смеси циклоалифатического эпоксида, одного или более катионно-отверждаемых мономеров, отличных от циклоалифатического эпоксида, и одного или более радикально-отверждаемых мономеров и/или олигомеров,

при этом соотношение массового процентного содержания (масс. %) одного или более радикально-отверждаемых мономеров и/или олигомеров, присутствующих в указанной краске, и суммы массового процентного содержания (масс. %) циклоалифатического эпоксида, присутствующего в указанной краске, и массового процентного содержания (масс. %) одного или более катионно-отверждаемых мономеров, отличных от циклоалифатического эпоксида, присутствующих в указанной краске, ниже приблизительно 1,6 : 1, и

при этом соотношение массового процентного содержания (масс. %) циклоалифатического эпоксида, присутствующего в указанной краске, и массового процентного содержания (масс. %) одного или более катионно-отверждаемых мономеров, отличных от циклоалифатического эпоксида, присутствующих в указанной краске, превышает приблизительно 1,1 : 1;

iii) один или более катионных фотоинициаторов;

iv) сополимер поливинилхлорида, содержащий по меньшей мере приблизительно 69 масс. % винилхлорида;

v) перфторполиэфирное поверхностно-активное вещество, функционализированное одной или более функциональными группами, выбранными из группы, состоящей из гидроксила, акрилата и метакрилата;

ix) один или более свободнорадикальных фотоинициаторов; и необязательно

vi) вплоть до 25 масс. % органического растворителя; причем массовое процентное содержание ii-4) и vi) рассчитано исходя из отверждаемой под воздействием излучения в УФ и видимой области краски.

Преимущественно, способ, заявленный и описанный в данном документе, основанный на использовании катионно-отверждаемой под воздействием излучения в УФ и видимой области краски, описанной в данном документе, или гибридной отверждаемой под воздействием излучения в УФ и видимой области краски, описанной в данном документе, обеспечивает защитные признаки с улучшенными механическими свойствами по сравнению с аналогичными защитными признаками, известными из уровня техники, которые получены из радикально-отверждаемых под воздействием УФ-излучения красок или красок на основе растворителя, и в частности из радикально-отверждаемых под воздействием УФ-излучения красок или красок на основе растворителя, содержащих высокие концентрации серебряных нанопластинок.

Чтобы придать ценному документу стойкость к загрязнениям и/или защитить защитный признак от физического и химического воздействия окружающей среды, способ изготовления, заявленный в данном документе, предпочтительно дополнительно включает этапы f) и g), выполняемые после этапа c):

f) нанесения на подложку, предпочтительно посредством процесса печати, отверждаемого защитного лака для образования слоя лака;

g) отверждения слоя лака, полученного на этапе f), с образованием защитного покрытия.

Подробное описание

Определения

Для трактовки значения терминов, рассмотренных в описании и изложенных в формуле изобретения, должны использоваться следующие определения.

В контексте настоящего документа форма единственного числа объекта указывает на один объект или более и необязательно ограничивает его единственным числом.

В контексте настоящего документа термин «приблизительно» означает, что указанное количество или значение может иметь конкретное определенное значение или некоторое иное значение, соседнее с ним. В целом, термин «приблизительно», обозначающий определенное значение, предназначен для обозначения диапазона в пределах ± 5% значения. В качестве одного примера, фраза «приблизительно 100» обозначает диапазон 100 ± 5, т. е. диапазон от 95 до 105. Предпочтительно, диапазон, обозначенный термином «приблизительно», означает диапазон в пределах ± 3 % значения, более предпочтительно, ± 1 %. В целом, при использовании термина «приблизительно» можно ожидать, что подобные результаты или эффекты согласно настоящему изобретению могут быть получены в диапазоне в пределах ± 5% указанного значения.

В контексте настоящего документа термин «и/или» означает, что могут присутствовать либо все, либо только один из элементов указанной группы. Например, «A и/или B» означает «только A или только B, или как A, так и B». В случае «только A» этот термин охватывает также возможность отсутствия B, т. е. «только A, но не B».

Термин «содержащий» в контексте настоящего документа является неисключительным и допускающим изменения. Таким образом, например, раствор, содержащий соединение А, может помимо А содержать другие соединения. Вместе с тем термин «содержащий» также охватывает, как и его конкретный вариант осуществления, более ограничительные значения «состоящий по существу из» и «состоящий из», так что, например, «раствор, содержащий A, B и необязательно C» также может (в основном) состоять из A и B или (в основном) состоять из A, B , и C.

Когда настоящее описание касается «предпочтительных» вариантов осуществления/признаков, комбинации этих «предпочтительных» вариантов осуществления/признаков также следует рассматривать как раскрытые до тех пор, пока конкретная комбинация «предпочтительных» вариантов осуществления/признаков имеет значение с технической точки зрения.

В контексте настоящего документа термин «один или более» означает один, два, три, четыре и т. д.

Термин «отверждаемый под воздействием излучения в УФ и видимой области» и «отверждение под воздействием излучения в УФ и видимой области» относится к отверждению под воздействием излучения путем фотополимеризации, под воздействием излучения, составляющие длины волны которого находятся в УФ или в УФ и видимой части электромагнитного спектра (как правило, от 100 нм до 800 нм, предпочтительно 150-600 нм, и более предпочтительно 200-400 нм).

Неожиданно было обнаружено, что способ получения защитного признака для защиты ценного документа, в котором указанный защитный признак проявляет синий цвет при рассмотрении в проходящем свете и металлический желтый цвет при рассмотрении в падающем цвете, причем указанный способ включает следующие этапы:

a) печать, предпочтительно посредством трафаретной, ротационной глубокой или флексографической печати, отверждаемой под воздействием излучения в УФ и видимой области краски на прозрачной или частично прозрачной области подложки ценного документа для обеспечения слоя краски;

b) нагревание слоя краски, полученного на этапе a), при температуре от приблизительно 55°C до приблизительно 100°C в течение по меньшей мере одной секунды, чтобы слой краски проявил металлический желтый цвет при рассмотрении в падающем цвете; и

c) отверждение под воздействием излучения в УФ и видимой области слоя краски, полученного на этапе b), для образования защитного признака;

при этом отверждаемая под воздействием излучения в УФ и видимой области краска содержит:

i) серебряные нанопластинки, средний диаметр которых составляет в диапазоне 50-150 нм со стандартным отклонением менее 60%, средняя толщина которых составляет в диапазоне 5-30 нм со стандартным отклонением менее 50%, и среднее аспектное соотношение которых превышает 2,0, при этом средний диаметр определяют просвечивающей электронной микроскопией, и среднюю толщину определяют просвечивающей электронной микроскопией;

ii) от приблизительно 40 масс. % до приблизительно 75 масс. % либо циклоалифатического эпоксида, либо смеси циклоалифатического эпоксида и одного или более отверждаемых под воздействием излучения в УФ и видимой области соединений, отличных от циклоалифатического эпоксида;

iii) один или более катионных фотоинициаторов;

iv) сополимер поливинилхлорида, содержащий по меньшей мере приблизительно 69 масс. % винилхлорида;

v) перфторполиэфирное поверхностно-активное вещество, функционализированное одной или более функциональными группами, выбранными из группы, состоящей из гидроксила, акрилата и метакрилата; и необязательно

vi) вплоть до 25 масс. % органического растворителя;

причем массовое процентное содержание ii) и vi) рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски, позволяет целесообразным и рентабельным способом получать за один этап печати дихроичные защитные признаки с привлекающим внимание внешним видом и высокой узнаваемостью на ценных документах. Способ изготовления отвечает высокоскоростным требованиям промышленной печати ценных документов, не влияя на оптические свойства, проявляемые дихроичным защитным признаком на ценном документе.

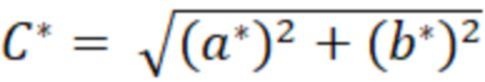

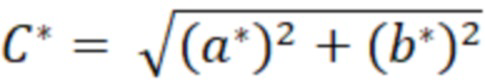

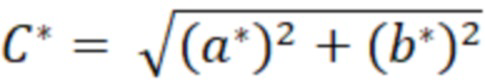

Защитный признак, предусматриваемый способом изготовления, заявленным в данном документе, проявляет синий цвет при рассмотрении в проходящем свете, т. е. при пропускании. Для целей настоящего изобретения рассмотрение в проходящем свете означает, что защитный признак освещается с одной стороны, например, при удерживании указанного защитного признака против дневного света или перед источником света, и рассматривается с противоположной стороны. Независимо от того, с какой стороны смотреть на защитный признак в проходящем свете, наблюдается синий цвет. Для целей настоящего изобретения защитный признак, проявляющий синий цвет, относится к защитному признаку, проявляющему синий цвет, характеризующийся значением цветности С* (что соответствует показателю интенсивности цвета или насыщенности цвета) выше 20. Синий цвет от интенсивного до очень интенсивного характеризуется значением цветности C* выше 30. Значение цветности C* вычисляется из значений a* и b* согласно цветовому пространству CIELAB (1976), где

Указанные значения a* и b* в проходящем свете измеряются с использованием спектрофотометра Datacolor 650 (параметры: интегрирующая сфера, рассеянное освещение (импульсный ксенон D65) и угол обзора 8°, анализатор SP2000 с двойной диодной матрицей 256 для диапазона длин волн 360-700 нм, размер апертуры выборки пропускания 22 мм).

Защитный признак, предусматриваемый способом изготовления, заявленным в данном документе, проявляет металлический желтый цвет или золотой цвет при рассмотрении в падающем цвете, т. е. при отражении. В настоящей патентной заявке термины «металлический желтый цвет» и «золотой цвет» используются взаимозаменяемо. Для целей настоящего изобретения «рассмотрение в падающем свете» означает, что защитный признак освещается с одной стороны и рассматривается с той же стороны. Независимо от того, с какой стороны смотреть на защитный признак в падающем свете, наблюдается металлический желтый цвет. Для целей настоящего изобретения защитный признак, проявляющий металлический желтый цвет или золотой цвет, относится к защитному признаку, проявляющему желтый цвет, характеризующийся значением цветности С* (что соответствует показателю интенсивности цвета или насыщенности цвета) выше 20, как вычислено из значений a* и b* согласно цветовому пространству CIELAB (1976), где

и при этом указанные значения a* и b* защитного признака измеряли под углом 0° к нормали с углом освещения 22,5° с использованием гониометра (Goniospektrometer Codec WI-10 5&5 от компании Phyma GmbH Austria).

Этапу a) способа изготовления согласно настоящему изобретению необходима печать отверждаемой под воздействием излучения в УФ и видимой области краски на прозрачной или частично прозрачной области подложки ценного документа для обеспечения слоя краски. Способ изготовления согласно настоящему изобретению, заявленный в данном документе, позволяет получать за один этап печати защитный признак, демонстрирующий металлический желтый цвет в падающем цвете и синий цвет, в особенности синий цвет от интенсивного до очень интенсивного, в проходящем свете. В контексте настоящего документа термин «печать» относится к любому процессу печати, подходящему для печати отверждаемой под воздействием излучения в УФ и видимой области краски, описанной в данном документе, на подложке ценного документа. В частности, термин «печать» относится к процессу печати, выбранному из группы, состоящей из трафаретной печати, ротационной глубокой печати, флексографической печати, тампопечати, струйной печати и аэрографии. Предпочтительно, отверждаемая под воздействием излучения в УФ и видимой области краска печатается на прозрачной или частично прозрачной области подложки ценного документа посредством трафаретной печати, ротационной глубокой или флексографической печати, более предпочтительно - трафаретной печати.

Трафаретная печать (также упоминаемая в данной области техники как шелкотрафаретная печать) - это метод печати, при котором, как правило, используется трафарет из тканой сетки для поддержки шаблона тиснения краской. Прикрепленный шаблон образует открытые области сетки, которые переносят краску в виде изображения с острыми краями на подложку. Ракель перемещают по трафарету с помощью шаблона тиснения краской, заставляя краску проходить мимо нитей тканой сетки на открытых областях. Важной характеристикой трафаретной печати является то, что на подложку можно наносить краску большей толщины, чем при использовании других методов печати. Следовательно, трафаретная печать также предпочтительна, когда требуются отложения краски с толщиной, имеющей значение от приблизительно 10 до 50 мкм или более, что не может быть (легко) достигнуто с помощью других методов печати. Обычно трафарет выполнен из куска пористой тонко тканой ткани, называемой сеткой, натянутой на раму, например, из алюминия или дерева. В настоящее время большинство сеток выполнены из искусственных материалов, таких как синтетическая или стальная нити. Предпочтительными синтетическими материалами являются нейлоновые или полиэфирные нити.

Помимо трафаретов, выполненных на основе тканой сетки на основе синтетических или металлических нитей, были разработаны трафареты из цельного металлического листа с решеткой из отверстий. Такие трафареты получают с помощью процесса, включающего электролитическое формирование металлического трафарета путем формирования в первой электролитической ванне каркаса трафарета на матрице, оснащенной разделяющим средством, отделения сформированного каркаса трафарета от матрицы и подвергания каркаса трафарета электролизу во второй электролитической ванне для осаждения металла на указанный каркас.

Существует три типа машин для трафаретной печати, а именно плоские, цилиндрические и ротационные машины для трафаретной печати. Плоские и цилиндрические машины для трафаретной печати похожи в том, что обе используют плоский трафарет и трехступенчатый возвратно-поступательный процесс для выполнения операции печати. Трафарет сначала перемещают в нужное положение над подложкой, затем ракель прижимают к сетке и протягивают по области с изображением, а затем трафарет поднимают от подложки, чтобы завершить процесс. При использовании плоской машины подложку для печати обычно помещают на горизонтальную печатную платформу, параллельную трафарету. При использовании цилиндрической машины подложку устанавливают на цилиндр. Процессы плоской и цилиндрической трафаретной печати являются прерывистыми процессами и, следовательно, имеют ограниченную скорость, которая обычно составляет максимум 45 м/мин для полотна или 3000 листов/час для процесса с подачей листов.

И наоборот, ротационные машины для трафаретной печати предназначены для непрерывной высокоскоростной печати. Трафареты, используемые на ротационных машинах для трафаретной печати, представляют собой, например, тонкие металлические цилиндры, которые обычно получают с использованием способа гальванопластики, описанного в данном документе выше, или выполняют из тканых стальных нитей. Цилиндры с открытым концом закрывают с обоих концов и вставляют в блоки сбоку от машины. Во время печати краску закачивают в один конец цилиндра, чтобы постоянно поддерживать свежую подачу. Ракель закрепляют внутри вращающегося трафарета, и давление ракеля поддерживают и регулируют для обеспечения хорошего и постоянного качества печати. Преимущество ротационных машин для трафаретной печати заключается в скорости, которая может легко достигать 150 м/мин в полотне или 10000 листов/час в процессе с подачей листов.

Трафаретная печать дополнительно описана, например, в The Printing Ink Manual, R.H. Leach and R.J. Pierce, Springer Edition, 5-е издание, страницы 58-62, в Printing Technology, J. M. Adams and P.A. Dolin, Delmar Thomson Learning, 5-е издание, страницы. 293-328 и в Handbook of Print Media, H. Kipphan, Springer, страницы 409-422 и страницы 498-499.

Как известно специалистам в данной области техники, термин «ротационная глубокая печать» относится к процессу печати, который описан, например, в Handbook of Print Media, Helmut Kipphan, Springer Edition, стр. 48. Ротационная глубокая печать - это процесс печати, при котором элементы изображения выгравированы на поверхности цилиндра. Области без изображения находятся на постоянном исходном уровне. Перед печатью всю печатную форму (непечатаемые и печатаемые элементы) покрывают и заполняют краской. Краску удаляют из области без изображения губкой или ножом перед печатью таким образом, что краска остается только в ячейках. Изображение переносят из ячеек на подложку под воздействием давления, как правило, в диапазоне 2-4 бара, и сил сцепления между подложкой и краской. Термин «ротационная глубокая печать» не охватывает другие процессы глубокой печати (упоминаемые также в данной области техники как процессы тиснения гравированным стальным штампом или печать с помощью гравированных медных форм), которые основаны, например, на другом типе краски.

В способах флексографической печати предпочтительно используют блок с ракельной камерой, анилоксовым валиком и формным цилиндром. Анилоксовый валик преимущественно имеет небольшие ячейки, объем и/или плотность которых определяет степень нанесения краски или лака. Ракельная камера расположена напротив анилоксового валика, заполняя ячейки и одновременно снимая избыточную краску или лак. Анилоксовый валик переносит краску на формный цилиндр, который в конечном счете переносит краску на подложку. Формные цилиндры могут быть выполнены из полимерных или эластомерных материалов. Полимеры, главным образом, используются в качестве фотополимера в печатных формах и иногда в качестве бесшовного покрытия на валу. Фотополимерные печатные формы выполнены из светочувствительных полимеров, которые затвердевают под воздействием ультрафиолетового (УФ) света. Фотополимерные печатные формы разрезают до необходимого размера и размещают в блоке воздействия УФ-света. Одну сторону печатной формы полностью подвергают воздействию УФ-света для затвердевания или отверждения основания печатной формы. Затем печатную форму переворачивают, обратную сторону заготовки устанавливают поверх неотвержденной стороны, и печатную форму далее подвергают воздействию УФ-света. Это обеспечивает затвердевание печатной формы в областях с изображением. Затем печатную форму обрабатывают для удаления незатвердевшего фотополимера из областей без изображения, что уменьшает поверхность печатной формы в этих областях без изображения. После обработки печатную форму высушивают и подвергают воздействию дополнительной дозы УФ-света для отверждения всей печатной формы. Получение формных цилиндров для флексографической печати описано в Printing Technology, J. M. Adams и P.A. Dolin, Delmar Thomson Learning, 5ое издание, страницы 359-360.

В контексте настоящего документа «прозрачная или частично прозрачная область подложки ценного документа» относится к области подложки ценного документа, при этом указанная область характеризуется средним коэффициентом пропускания в видимом диапазоне по меньшей мере 50%, предпочтительно по меньшей мере 70%, более предпочтительно по меньшей мере 90%. Прозрачная или частично прозрачная область подложки и остальная область подложки могут быть выполнены как из одного материала, так и из разных материалов. Исключение одного или более слоев в многослойной структуре или нанесение прозрачного или частично прозрачного материала на отверстие в подложке, выполненной из материала, отличного от прозрачного или частично прозрачного материала, позволяет получать подложки для ценных документов, при этом прозрачная или частично прозрачная область подложки и остальная часть подложки выполнены из разных материалов.

Материалы для подложек для ценных документов включают без ограничения бумагу или другие волоконные материалы, такие как целлюлоза, содержащие бумагу материалы, пластмассы и полимеры, композиционные материалы и их смеси или комбинации. Типичные бумажные, бумагоподобные или иные волокнистые материалы выполнены из самых разных волокон, включая без ограничения манильскую пеньку, хлопчатобумажное волокно, льняное волокно, древесную массу и их смеси. Как хорошо известно специалистам в данной области техники, для банкнот предпочтительными являются хлопчатобумажное волокно и смеси хлопчатобумажного/льняного волокна, в то время как для защищаемых документов, не являющихся банкнотами, обычно используется древесная масса. Типичные примеры пластмасс и полимеров включают полистирол, поликарбонат, полиолефины, такие как полиэтилен (PE) и полипропилен (PP), включая двухосноориентированный полипропилен (BOPP), полиамиды (PA), сложные полиэфиры, такие как поли(этилентерефталат) (PET), модифицированный гликолем полиэтилентерефталат (PETG), включая поли(этиленгликоль-ко-1,4-циклогександиметанолтерефталат), поли(1,4-бутилентерефталат) (PBT), и поли(этилен-2,6-нафтоат) (PEN), а также поливинилхлориды (PVC). Типичные примеры композиционных материалов включают без ограничения многослойные структуры или ламинаты из бумаги и по меньшей мере одного пластмассового или полимерного материала, такого как описанные в данном документе выше. Подходящие материалы для прозрачной или частично прозрачной области подложки включают, но без ограничения, полистирол, поликарбонат, полиолефины, такие как полиэтилен (PE) и полипропилен (PP), включая двухосноориентированный полипропилен (BOPP), полиамиды (PA), сложные полиэфиры, такие как поли(этилентерефталат) (PET), модифицированный гликолем полиэтилентерефталат (PETG), включая поли(этиленгликоль-ко-1,4-циклогександиметанолтерефталат), поли(1,4-бутилентерефталат) (PBT), и поли(этилен-2,6-нафтоат) (PEN), а также поливинилхлориды (PVC). Прозрачная или частично прозрачная область подложки ценного документа может нести слой грунтовки, поверх которой печатается отверждаемая под воздействием излучения в УФ и видимой области краска. Слой грунтовки можно получать с помощью отверждения под воздействием излучения в УФ и видимой области лака, содержащего все ингредиенты отверждаемой под воздействием излучения в УФ и видимой области краски, описанной в данном документе, за исключением серебряных нанопластинок.

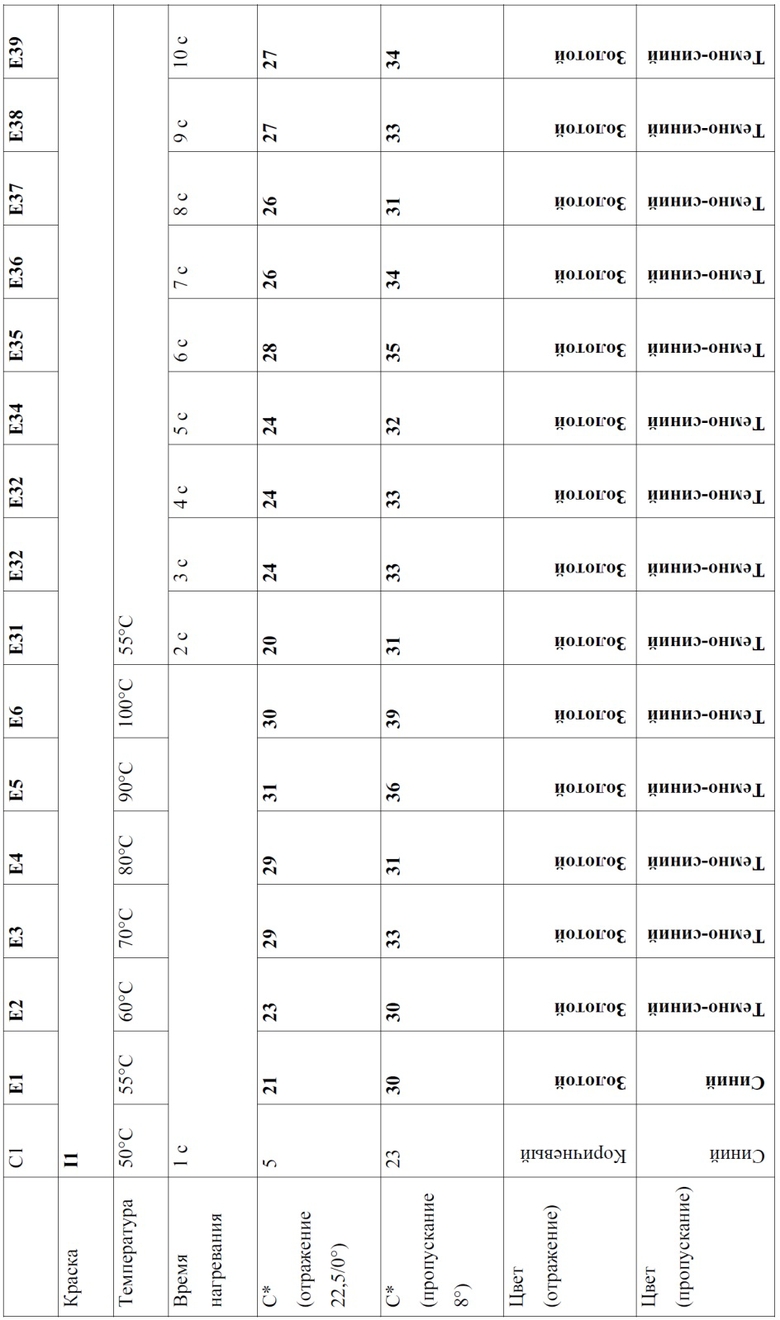

На этапе b) способа изготовления согласно настоящему изобретению, описанного в данном документе, слой краски, полученный на этапе a), нагревают при температуре от приблизительно 55°C до приблизительно 100°C в течение по меньшей мере одной секунды, чтобы слой краски проявлял металлический желтый цвет при рассмотрении в падающем цвете. Этап нагревания при температуре от приблизительно 55°C до приблизительно 100°C в течение по меньшей мере одной секунды позволяет выравнивать серебряные нанопластинки, содержащиеся в слое краске, на границе между слоем краски и воздухом и на границе между слоем краски и подложкой, что приводит к целесообразному образованию тонкого слоя серебряных нанопластинок на указанных границах и появлению металлического желтого цвета, наблюдаемого в падающем цвете. Использование конкретной отверждаемой под воздействием излучения в УФ и видимой области краски, описанной в данном документе, предотвращает образование серебряных агломератов в слое краски во время этапа нагревания. Образование серебряных агломератов препятствует появлению синего цвета в проходящем свете. Сравнение сравнительного испытания C1 с испытанием E1 согласно настоящему изобретению доказывает, что необходима минимальная температура приблизительно 55°C во время этапа нагревания для появления в течение одной секунды металлического желтого цвета в падающем цвете и интенсивного синего цвета в проходящем свете. Нагревание слоя краски при температуре 50°С в течение одной секунды приводит к появлению коричневого цвета слабой интенсивности в падающем свете, который не бросается в глаза неспециалисту и, следовательно, не подходит для дихроичного защитного признака для защиты ценного документа. Появления металлического желтого цвета в течение одной секунды достигают путем нагревания слоя краски при температуре от приблизительно 55°C до приблизительно 100°C (см., например, испытания E1 - E6 согласно настоящему изобретению). Следовательно, способ изготовления согласно настоящему изобретению, основанный на сочетании конкретной отверждаемой под воздействием излучения в УФ и видимой области краски, описанной в данном документе, и этапа нагревания при температуре от приблизительно 55°C до приблизительно 100°C слоя краски, напечатанного предпочтительно посредством трафаретной печати, ротационной глубокой или флексографической печати, и более предпочтительно посредством трафаретной печати, позволяет получать слои краски, демонстрирующие металлический желтый цвет в падающем цвете и синий цвет, в особенности синий цвет от интенсивного до очень интенсивного, в проходящем свете в течение периодов времени нагревания всего в одну секунду. Период времени в по меньшей мере одну секунду, необходимую для появления металлического желтого цвета, совместим с высокоскоростными требованиями промышленной печати ценных документов.

Увеличение температуры нагревания от приблизительно 55°C до приблизительно 100°C и/или времени нагревания обеспечивает защитные признаки, проявляющие высокие значения цветности C* как в отраженном свете, так и в проходящем свете, что подтверждается, например, испытаниями E1 - E6 и E31 - E39 согласно настоящему изобретению. Предпочтительно, на этапе b) слой краски нагревают при температуре от приблизительно 60°C до приблизительно 90°C в течение по меньшей мере одной секунды, более предпочтительно при температуре от приблизительно 70°C до приблизительно 90°C в течение по меньшей мере одной секунды, и даже более предпочтительно при температуре приблизительно 80°C в течение по меньшей мере одной секунды. Для удовлетворения высокоскоростных требований промышленной печати ценных документов предпочтительно, чтобы время нагревания было ниже или равно приблизительно десяти секундам, более предпочтительно ниже или равно приблизительно шести секундам, как, например, пять секунд, четыре секунды, три секунды, две секунды и одна секунда.

Этап нагревания можно проводить путем воздействия в течение по меньшей мере одной секунды на подложку, несущую слой краски, полученный на этапе a), при температуре от приблизительно 55°C до приблизительно 100°C, обеспечиваемой нагревательным элементом, таким как туннель горячего воздуха, инфракрасная сушилка, нагревательная пластина, нагревательный цилиндр, микроволновая печь, фотонное отверждающее устройство или их комбинация. Предпочтительные нагревательные элементы включают туннели горячего воздуха, инфракрасные сушилки и их комбинации.

На этапе c) способа изготовления согласно настоящему изобретению, заявленного в данном документе, слой краски, полученный на этапе b), подвергают отверждению под воздействием излучения в УФ и видимой области для образования защитного признака. В контексте настоящего документа термин «отверждение под воздействием излучения в УФ и видимой области» относится к отверждению под воздействием излучения слоя краски путем фотополимеризации, под воздействием излучения, составляющие длины волны которого находятся в УФ или в УФ и видимой части электромагнитного спектра (как правило, от 100 нм до 800 нм, предпочтительно 150-600 нм, и более предпочтительно 200-400 нм). Катионно-отверждаемые мономеры отверждаются с помощью катионных механизмов, состоящих из активации посредством излучения в УФ и видимой области одного или более фотоинициаторов, которые высвобождают катионные частицы, такие как кислоты, которые, в свою очередь, инициируют полимеризацию соединения с образованием отвержденного связующего. Радикально-отверждаемые мономеры и олигомеры отверждаются с помощью свободнорадикальных механизмов, состоящих из активации посредством излучения в УФ и видимой области одного или более фотоинициаторов, которые высвобождают свободные радикалы, которые, в свою очередь, инициируют процесс полимеризации. Необязательно, также могут присутствовать один или более фотосенсибилизаторов. Фотосенсибилизаторы активируются одной или более длинами волн, испускаемыми источником излучения в УФ и видимой области, и достигают возбужденного состояния. Возбужденный фотосенсибилизатор передает энергию либо одному или более фотоинициаторам (при свободнорадикальной полимеризации), либо электрону (при катионной полимеризации). Любой процесс, в свою очередь, инициирует процесс полимеризации.

Предпочтительно, этап c) включает подвергание слоя краски, полученного на этапе b), воздействию излучения в УФ и видимой области, испущенного источником излучения в УФ и видимой области, выбранным из группы, состоящей из ртутных ламп, предпочтительно ртутных ламп среднего давления, УФ-светодиодных ламп и их последовательностей. Как доказано, например, испытаниями E29a и E29b, для конкретных отверждаемых под воздействием излучения в УФ и видимой области красок, описанных в данном документе (для, например, красок, содержащих фотоинициатор диарилиодония и фотосенсибилизатор тиоксантона), источник излучения в УФ и видимой области, а именно УФ-светодиодная лампа или ртутная лампа, используемые на этапе c), не влияет на оптические свойства, проявляемые защитным признаком, полученным способом изготовления, описанным и заявленным в данном документе. Типичные последовательности включают использование одной или более УФ-светодиодных ламп на первом этапе для частичного отверждения отверждаемой под воздействием излучения в УФ и видимой области композиции и одной или более ртутных ламп среднего давления на втором этапе. Ртутные лампы предпочтительно испускают в широком диапазоне длин волн в диапазоне УФ-А, УФ-В и УФ-С. Соответственно, предусмотрен большой выбор фотоинициаторов или комбинаций фотоинициатор/фотосенсибилизатор, имеющих спектр поглощения, совпадающий по меньшей мере с одной из полос испускания ртутной лампы. УФ-светодиоды имеют более ограниченный диапазон длин волн, так что при скорости промышленной печати достаточно эффективным является только ограниченный выбор фотоинициаторов или комбинации фотоинициатор/фотосенсибилизатор. С другой стороны, УФ-светодиоды менее затратны, требуют меньше энергии (в частности, им нужны гораздо менее требовательные системы отвода тепла), не склонны к образованию озона и имеют гораздо более длительный срок службы.

Отверждаемая под воздействием излучения в УФ и видимой области краска, используемая в способе изготовления согласно настоящему изобретению, содержит:

i) серебряные нанопластинки, средний диаметр которых составляет в диапазоне 50-150 нм со стандартным отклонением менее 60%, средняя толщина которых составляет в диапазоне 5-30 нм со стандартным отклонением менее 50%, и среднее аспектное соотношение которых превышает 2,0, при этом средний диаметр определяют просвечивающей электронной микроскопией, и среднюю толщину определяют просвечивающей электронной микроскопией;

ii) от приблизительно 40 масс. % до приблизительно 75 масс. % либо циклоалифатического эпоксида, либо смеси циклоалифатического эпоксида и одного или более отверждаемых под воздействием излучения в УФ и видимой области соединений, отличных от циклоалифатического эпоксида;

iii) один или более катионных фотоинициаторов;

iv) сополимер поливинилхлорида, содержащий по меньшей мере приблизительно 69 масс. % винилхлорида;

v) перфторполиэфирное поверхностно-активное вещество, функционализированное одной или более функциональными группами, выбранными из группы, состоящей из гидроксила, акрилата и метакрилата; и необязательно

vi) вплоть до 25 масс. % органического растворителя;

причем массовое процентное содержание ii) и vi) рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски.

Предпочтительно, отверждаемая под воздействием излучения в УФ и видимой области краска представляет собой отверждаемую под воздействием излучения в УФ и видимой области краску для трафаретной печати, отверждаемую под воздействием излучения в УФ и видимой области краску для ротационной глубокой печати или отверждаемую под воздействием излучения в УФ и видимой области краску для флексографической печати, более предпочтительно отверждаемую под воздействием излучения в УФ и видимой области краску для трафаретной печати. Вязкость отверждаемой под воздействием излучения в УФ и видимой области краски, используемой в способе изготовления согласно настоящему изобретению, заявленном в данном документе, составляет от приблизительно 50 мПа⋅с до приблизительно 2000 мПа⋅с при 25°C, как измерено с использованием вискозиметра (модель «DV-I Prime»), оснащенного шпинделем S27 при 100 об/мин, или шпинделем S21 при 50 об/мин для измерения вязкостей 500-2000 мПа⋅с, и шпинделем S21 при 100 об/мин для измерения вязкостей, равных или меньше 500 мПа⋅с. Вязкость отверждаемой под воздействием излучения в УФ и видимой области краски для трафаретной печати, используемой в способе изготовления согласно настоящему изобретению, заявленном в данном документе, составляет от приблизительно 50 мПа⋅с до приблизительно 1000 мПа⋅с при 25°C, предпочтительно от приблизительно 100 мПа⋅с до приблизительно 1000 мПа⋅с при 25°C.

Серебряные нанопластинки, содержащиеся в отверждаемой под воздействием излучения в УФ и видимой области краске, могут быть представлены в форме дисков, правильных шестиугольников, треугольников, в особенности равносторонних треугольников и усеченных треугольников, в особенности усеченных равносторонних треугольников, или их смесей. Они предпочтительно представлены в форме дисков, усеченных треугольников, шестиугольников или их смесей.

Средний диаметр серебряных нанопластинок составляет в диапазоне 50-150 нм, предпочтительно 60-140 нм, более предпочтительно 70-120 нм, со стандартным отклонением менее 60%, предпочтительно менее 50%. Диаметр серебряной нанопластинки представляет собой самый длинный размер указанной серебряной нанопластинки и соответствует максимальному размеру указанной серебряной нанопластинки при ориентировании параллельно плоскости изображения, полученного просвечивающей электронной спектроскопией (TEM). В контексте настоящего документа термин «средний диаметр серебряных нанопластинок» относится к среднему диаметру, определяемому просвечивающей электронной спектроскопией (TEM) с использованием программного обеспечения для анализа изображений Fiji на основе измерения по меньшей мере 300 случайным образом выбранных серебряных нанопластинок, при этом диаметр серебряной нанопластинки представляет собой максимальный размер указанной серебряной нанопластинки, ориентированной параллельно плоскости изображения, полученного просвечивающей электронной спектроскопией (TEM). Анализ TEM проводили на дисперсии, содержащей 24,1 масс. % серебряных нанопластинок в изопропаноле, с использованием прибора EM 910 от компании ZEISS в режиме светлого поля при напряжении ускорения электронного луча 100 кВ.

Средняя толщина серебряных нанопластинок составляет в диапазоне 5-30 нм, предпочтительно 7-25 нм, более предпочтительно 8-25 нм, со стандартным отклонением менее 50%, предпочтительно менее 30%. Толщина серебряной нанопластинки представляет собой самый короткий размер указанной нанопластинки и соответствует максимальному размеру указанной серебряной нанопластинки при ориентировании перпендикулярно плоскости изображения, полученного просвечивающей электронной спектроскопией (TEM). В контексте настоящего документа термин «средняя толщина серебряных нанопластинок» относится к средней толщине, определяемой просвечивающей электронной спектроскопией (TEM) на основе ручного измерения по меньшей мере 50 случайным образом выбранных серебряных нанопластинок, ориентированных перпендикулярно плоскости изображения TEM, при этом толщина серебряной нанопластинки представляет собой максимальный размер указанной серебряной нанопластинки при ориентировании перпендикулярно плоскости изображения, полученного просвечивающей электронной спектроскопией (TEM). Анализ TEM проводили на дисперсии, содержащей 24,1 масс. % серебряных нанопластинок в изопропаноле, с использованием прибора EM 910 от компании ZEISS в режиме светлого поля при напряжении ускорения электронного луча 100 кВ.

Среднее аспектное соотношение серебряных нанопластинок (определяемое как соотношение среднего диаметра и средней толщины) превышает 2,0, предпочтительно превышает 2,2, и более предпочтительно превышает 2,5.

Предпочтительно, средний диаметр серебряных нанопластинок составляет в диапазоне 70-120 нм со стандартным отклонением менее 50%, средняя толщина указанных серебряных нанопластинок составляет в диапазоне 8-25 нм со стандартным отклонением менее 30% и среднее аспектное соотношение указанных серебряных нанопластинок превышает 2,5.

Серебряные нанопластинки, используемые в отверждаемой под воздействием излучения в УФ и видимой области краске, описанной в данном документе, характеризуются самым высоким максимумом поглощения при длине волны 560-800 нм, предпочтительно 580-800 нм, наиболее предпочтительно 600-800 нм. Самый высокий максимум поглощения при длине волны измеряли в воде при концентрации приблизительно 5*10-5 M (моль/л) серебра с использованием спектрофотометра Varian Cary 50 UV-Visible. Максимум поглощения имеет значение полной ширины на половине максимума (FWHM) в диапазоне 50-500 нм, предпочтительно 70-450 нм, более предпочтительно 80-450 нм. Молярный коэффициент экстинкции серебряных нанопластинок, как измерено при самом высоком максимуме поглощения при длине волны, превышает 4000 л/(см*мольAg), в особенности превышает 5000 л/(см*мольAg), особенно превышает 6000 л/(см*мольAg).

Для предотвращения агломерации и седиментации серебряных нанопластинок при хранении, серебряные нанопластинки предпочтительно содержат один или более стабилизаторов поверхности.

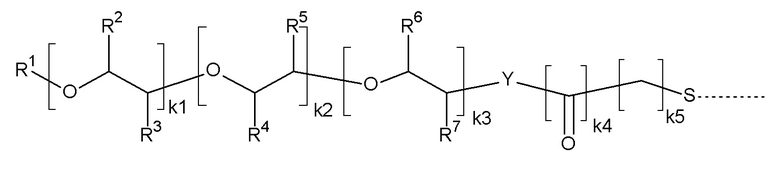

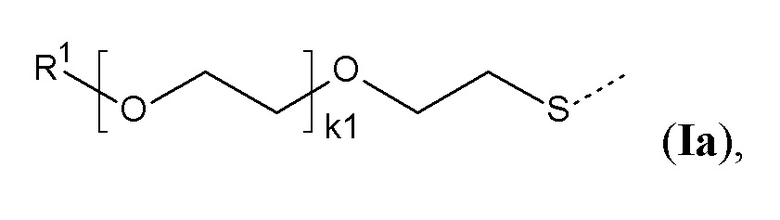

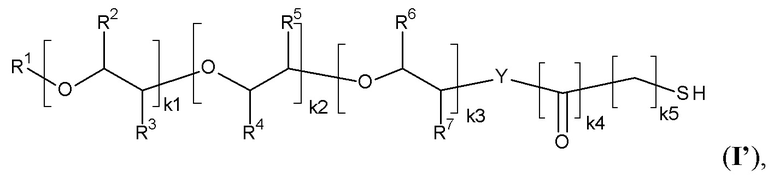

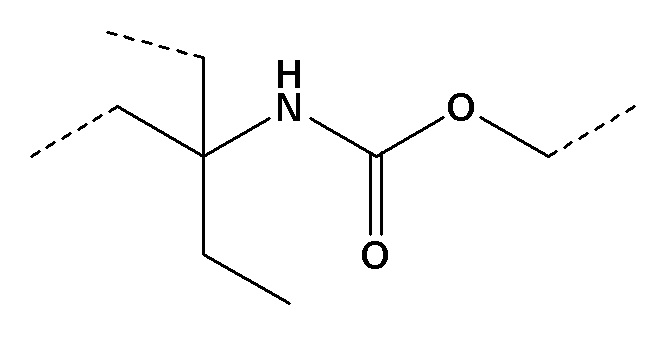

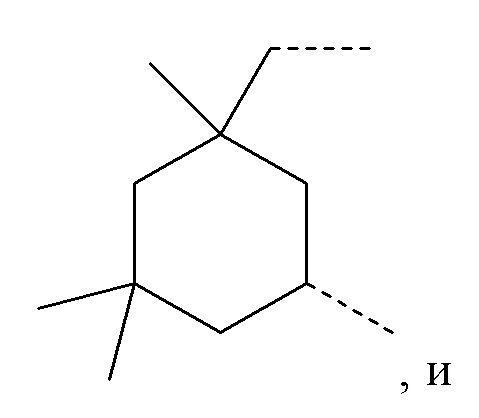

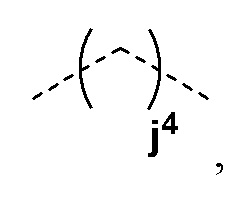

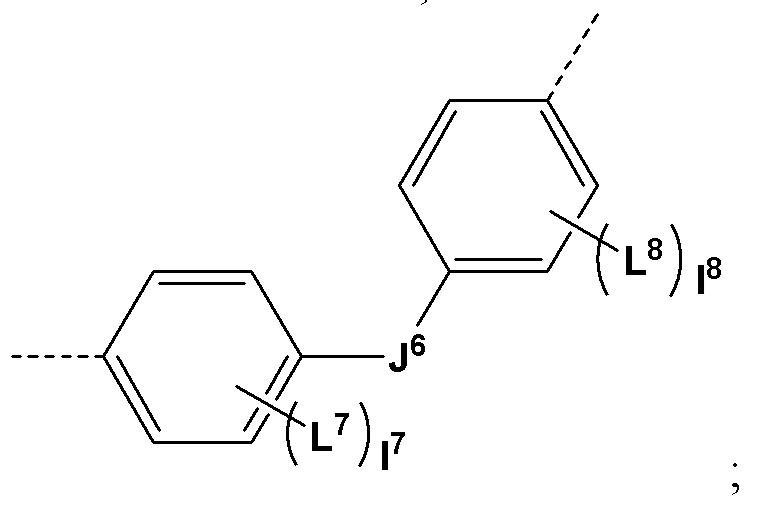

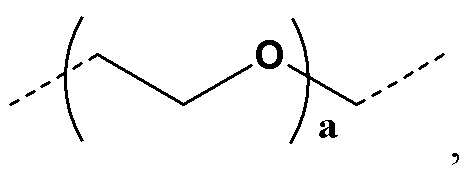

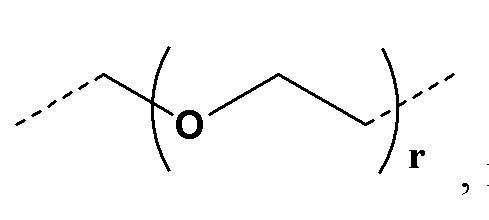

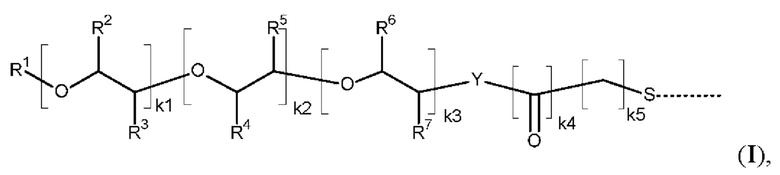

Предпочтительный вариант осуществления согласно настоящему изобретению направлен на способ получения защитного признака для защиты ценного документа, как заявлено и описано в данном документе, при этом серебряные нанопластинки содержат стабилизатор поверхности общей формулы (I)

(I)

(I)

на их поверхности,

при этом  указывает на связь с серебром,

указывает на связь с серебром,

R1 представляет собой H, C1-C18алкил, фенил, C1-C8алкилфенил или CH2COOH;

R2, R3, R4, R5, R6 и R7 независимо друг от друга представляют собой H, C1-C8алкил или фенил;

Y представляет собой O или NR8;

R8 представляет собой H или C1-C8алкил;

k1 является целым числом в диапазоне от 1 до 500,

k2 и k3 независимо друг от друга равны 0 или являются целыми числами в диапазоне от 1 до 250;

k4 равно 0 или 1,

k5 является целым числом в диапазоне от 1 до 5.

Предпочтительно, Y представляет собой O. Также предпочтительно, k4 равно 0.

Средняя молекулярная масса (Mn) стабилизатора поверхности общей формулы (I) предпочтительно составляет 1000-20000 [г/моль], и более предпочтительно 1000-10000 [г/моль], наиболее предпочтительно 1000-6000 [г/моль].

Если стабилизатор формулы (I) содержит, например, звенья этиленоксида (EO) и звенья пропиленоксида (PO), порядок (EO) и (PO) может быть зафиксирован (блок-сополимеры) или может быть незафиксирован (рандомные сополимеры).

Предпочтительно, R1 представляет собой H или C1-C18алкил, R2, R3, R4, R5, R6 и R7 независимо друг от друга представляют собой H, CH3 или C2H5, k1 является целым числом в диапазоне 22-450, k2 и k3 независимо друг от друга равны 0 или являются целыми числами в диапазоне от 1 до 250, k4 равно 0 или 1, и k5 является целым числом в диапазоне от 1 до 5.

Более предпочтительно, R1 представляет собой H или C1-C4алкил, R2, R3, R4, R5, R6 и R7 независимо друг от друга представляют собой H или CH3, k1 является целым числом в диапазоне 22-450, k2 и k3 независимо друг от друга равны 0 или являются целыми числами в диапазоне от 1 до 100, k4 равно 0, k5 является целым числом в диапазоне от 1 до 4.

Наиболее предпочтительный стабилизатор поверхности общей формулы (I) имеет общую формулу (Ia)

где

R1 представляет собой H или C1-C8алкильную группу, в особенности H или CH3, и

k1 является целым числом в диапазоне от 22 до 450, в особенности от 22 до 150.

Предпочтительные стабилизаторы поверхности получены из тиолов MPEG (тиолы поли(этиленгликоль)метилового эфира) со средней молекулярной массой (Mn) от 2000 до 6000, таких как, например, тиол MPEG 2000, тиол MPEG 3000, тиол MPEG 4000, тиол MPEG 5000, тиол MPEG 6000, тиолов PEG (O-(2-меркаптоэтил)-поли(этиленгликоль)) со средней Mn от 2000 до 6000, таких как, например, тиол PEG 2000, тиол PEG 3000, тиол PEG 4000, тиол PEG 5000, тиол PEG 6000.

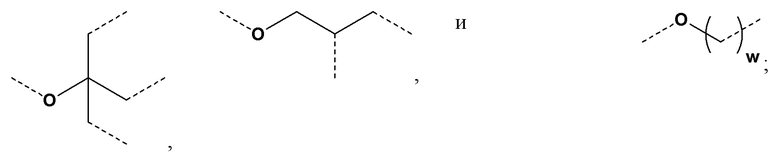

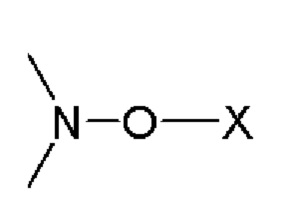

В другом предпочтительном варианте осуществления настоящего изобретения серебряные нанопластинки, содержащиеся в отверждаемой под воздействием излучения в УФ и видимой области краске, содержат стабилизатор поверхности, который представляет собой полимер или сополимер, описанный в документе WO200674969A1, который можно получить процессом, включающим этапы:

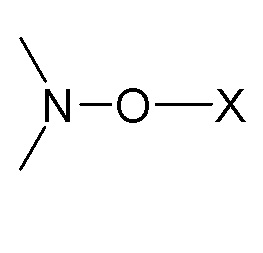

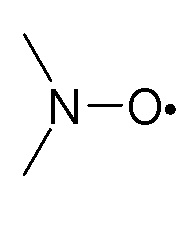

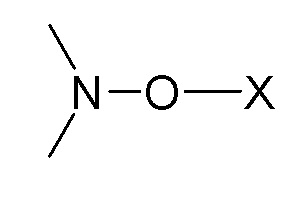

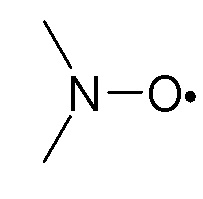

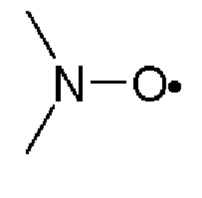

d1) полимеризации на первом этапе одного или более мономеров с этиленовыми двойными связями в присутствии по меньшей мере одного нитроксилэфира со структурным элементом ,

,

где X представляет собой группу с по меньшей мере одним атомом углерода и является таковой, что свободный радикал X•, полученный из X, способен инициировать полимеризацию; или

d2) полимеризации на первом этапе одного или более мономеров с этиленовыми двойными связями в присутствии по меньшей мере одного стабильного свободного нитроксильного радикала  и свободнорадикального инициатора; при этом по меньшей мере один мономер, используемый на этапах d1) или d2), представляет собой C1-C6 алкиловый или гидрокси C1-C6 алкиловый сложный эфир акриловой или метакриловой кислоты; и необязательно

и свободнорадикального инициатора; при этом по меньшей мере один мономер, используемый на этапах d1) или d2), представляет собой C1-C6 алкиловый или гидрокси C1-C6 алкиловый сложный эфир акриловой или метакриловой кислоты; и необязательно

e) второй этап, включающий модификацию полимера или сополимера, полученного в d1) или d2), путем реакции межмолекулярной переэтерификации, амидирования, гидролиза или ангидридной модификации или их комбинации.

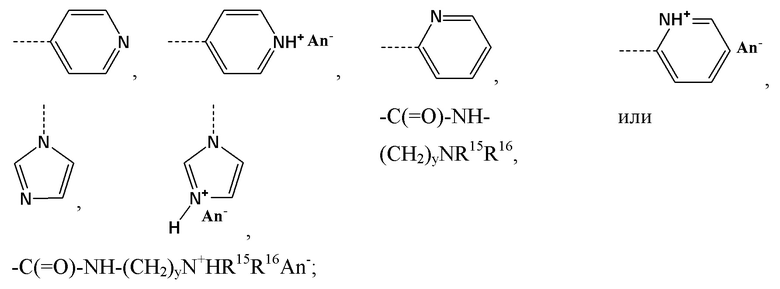

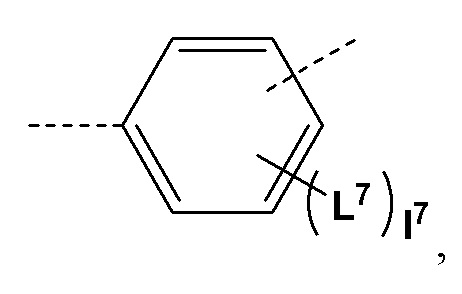

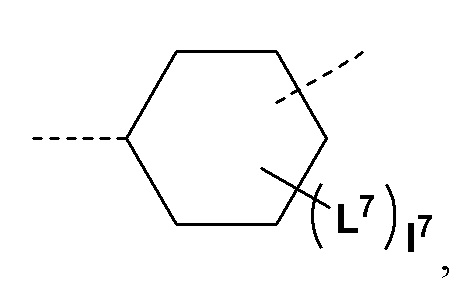

Мономер на этапе d1) или d2) предпочтительно выбран из 4-винилпиридина или пиридиний-иона, 2-винилпиридина или пиридиний-иона, 1-винилимидазола или имидазолиний-иона, или

соединения формулы CH2=C(Ra)-(C=Z)-Rb,

где

Ra представляет собой водород или метил;

Rb представляет собой NH2, O-(Me+), незамещенный C1-C18алкокси, C2-C100алкокси, прерванный по меньшей мере одним атомом N и/или O, или гидрокси-замещенный C1-C18алкокси, незамещенный C1-C18алкиламино, незамещенный ди(C1-C18алкил)амино, гидрокси-замещенный C1-C18алкиламино или гидрокси-замещенный ди(C1-C18алкил)амино, -O(CH2)yNR15R16 или -O(CH2)yN+HR15R16An-, -N(CH2)yNR15R16 или -N(CH2)yN+HR15R16An-,

где

An- представляет собой анион моновалентной органической или неорганической кислоты;

y является целым числом от 2 до 10;

R15 представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода;

R16 представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода;

Me+ представляет собой моновалентный атом металла или ион аммония; и

Z представляет собой кислород или серу.

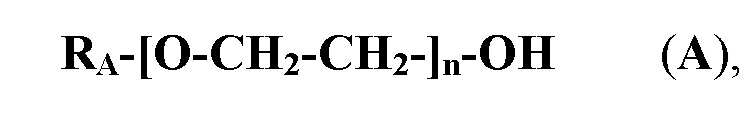

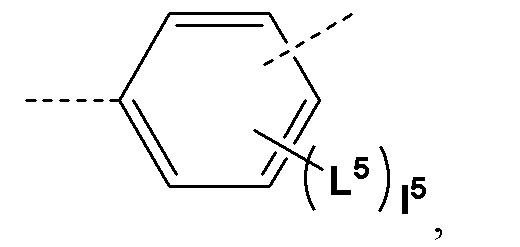

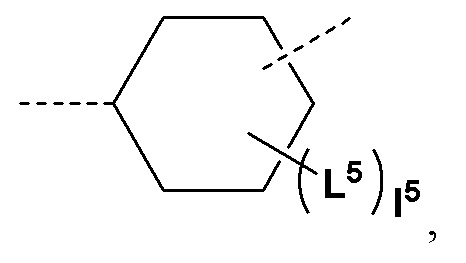

Второй этап e) предпочтительно представляет собой реакцию межмолекулярной переэтерификации. На этапе e) спирт предпочтительно представляет собой этоксилат формулы (A)

где

RA представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода или алкиларил или диалкиларил с вплоть до 24 атомов углерода и n равно 1-150.

Предпочтительно, этап d1) или d2) осуществляют дважды и получают блок-сополимер, при этом на первом или втором этапе радикальной полимеризации мономер или смесь мономеров содержит 50-100% по массе, исходя из общего количества мономеров, C1-C6 алкилового сложного эфира акриловой или метакриловой кислоты, и на втором или первом этапе радикальной полимеризации, соответственно, мономер или смесь мономеров с этиленовыми двойными связями содержит по меньшей мере мономер без первичной или вторичной сложноэфирной связи.

На первом этапе полимеризации мономер или смесь мономеров содержит 50-100% по массе исходя из общего количества мономеров C1-C6 алкилового сложного эфира акриловой или метакриловой кислоты (первый мономер), и на втором этапе полимеризации мономер или смесь мономеров с этиленовыми двойными связями содержит 4-винилпиридин или пиридиний-ион, 2-винилпиридин или пиридиний-ион, винилимидазол или имидазолиний-ион, 3-диметиламиноэтилакриламид, 3-диметиламиноэтилметакриламид или соответствующий ион аммония, 3-диметиламинопропилакриламид или соответствующий ион аммония, или 3-диметиламинопропилметакриламид, или соответствующий ион аммония (второй мономер).

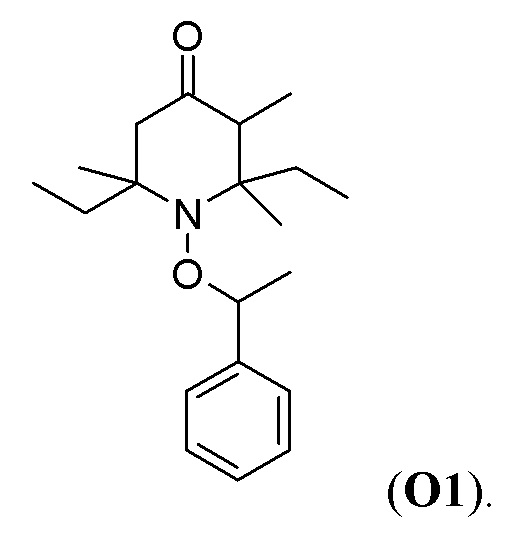

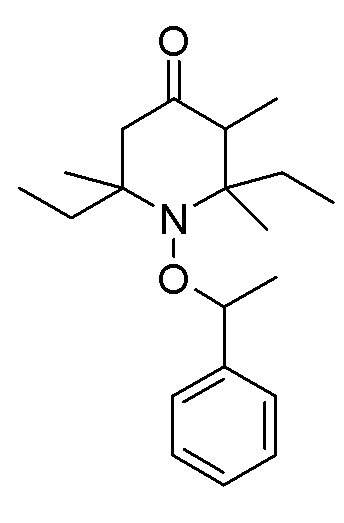

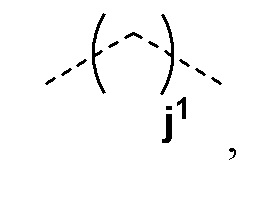

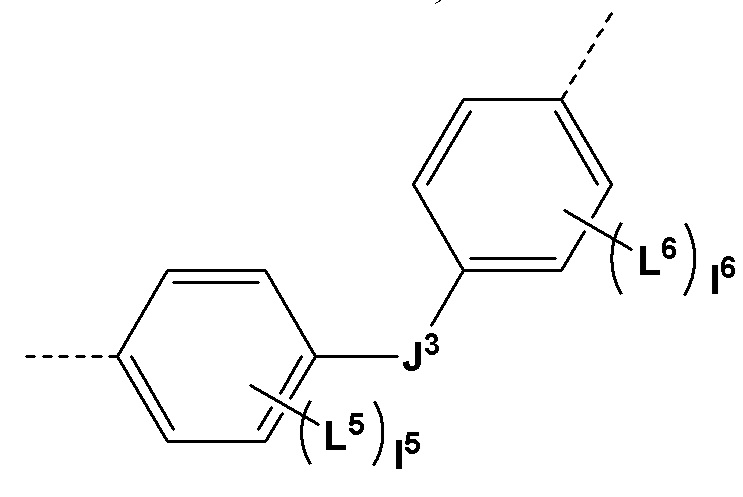

Нитроксилэфир предпочтительно представляет собой соединение формулы (O1)

Стабилизатор поверхности предпочтительно представляет собой сополимер, который можно получать способом, включающим этапы:

d1) полимеризации на первом этапе первого мономера, который представляет собой C1-C6 алкиловый или гидрокси C1-C6 алкиловый сложный эфир акриловой или метакриловой кислоты, и второго мономера, который выбран из 4-винилпиридина или пиридиний-иона, 2-винилпиридина или пиридиний-иона, 1-винилимидазола или имидазолиний-иона, 3-диметиламиноэтилакриламида, 3-диметиламиноэтилметакриламида, 3-диметиламинопропилакриламида и 3-диметиламинопропилметакриламида; в присутствии по меньшей мере одного нитроксилэфира со структурным элементом  ;

;

и

e) второй этап, включающий модификацию полимера или сополимера, получаемого в d1), путем реакции межмолекулярной переэтерификации, при этом спирт на этапе e) представляет собой этоксилат формулы

RA-[O-CH2-CH2-]n1-OH (A),

где

RA представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода или алкиларил или диалкиларил с вплоть до 24 атомов углерода и n1 равно 1-150.

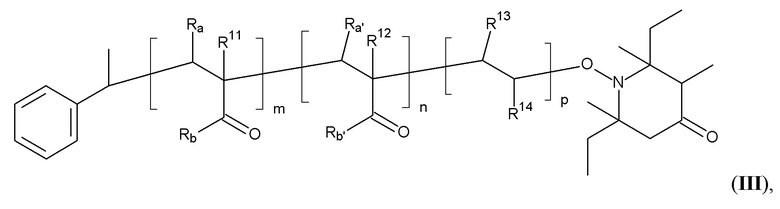

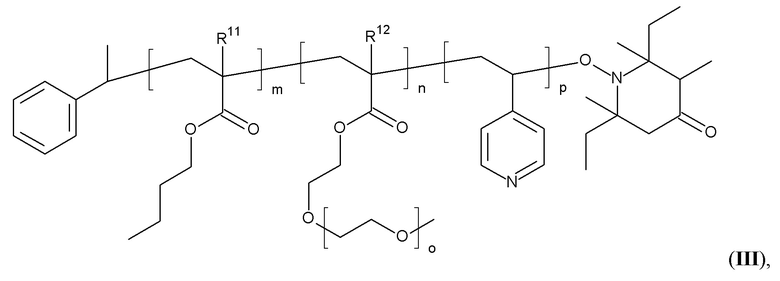

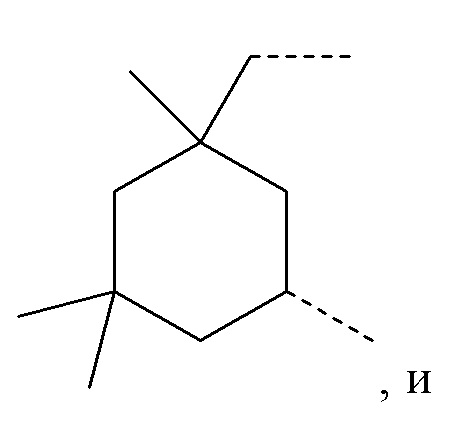

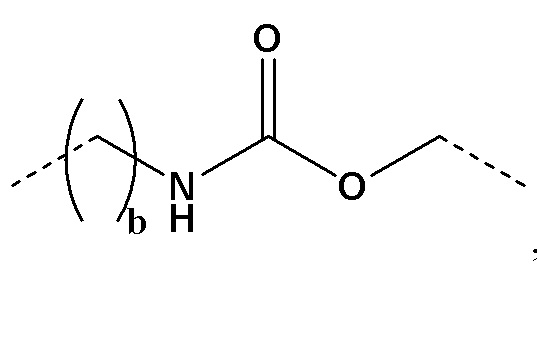

Предпочтительно, стабилизатор поверхности, получаемый способом, описанным в данном документе, представляет собой сополимер следующей формулы (III)

где

R11 и R12 представляют собой H или метил,

R13, Ra и Ra’ независимо друг от друга представляют собой H или метил,

Rb представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода,

Rb’ представляет собой RA-[O-CH2-CH2-]n1-O-,

R14 представляет собой

где

An- представляет собой анион моновалентной органической или неорганической кислоты;

y является целым числом от 2 до 10;

R15 представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода,

R16 представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода,

RA представляет собой насыщенный или ненасыщенный алкил с прямой или разветвленной цепью с 1 - 22 атомами углерода или алкиларил или диалкиларил с вплоть до 24 атомов углерода и n1 равно 1-150,

m, n и p независимо друг от друга являются целыми числами от 1 до 200, и

o является целым числом от 1 до 150.

Более предпочтительно, стабилизатор поверхности представляет собой сополимер, представленный формулой (III)

где

R11 и R12 представляют собой H или метил,

m, n и p независимо друг от друга являются целыми числами от 1 до 200, и

o является целым числом от 1 до 150. Порядок мономеров с индексами m и n могут быть зафиксированы (блок-сополимеры) или незафиксированы (рандомные сополимеры).

Примерами предпочтительных сополимеров для использования в качестве стабилизаторов являются сополимеры, описанные в примере A3 и примере A6 документа WO200674969A1.

Для улучшения стабильности оптических свойств серебряных нанопластинок при хранении или тепловом воздействии отверждаемая под воздействием излучения в УФ и видимой области краска может дополнительно содержать стабилизатор, такой как соединение общей формулы (IIa), (IIb) или (IIc).

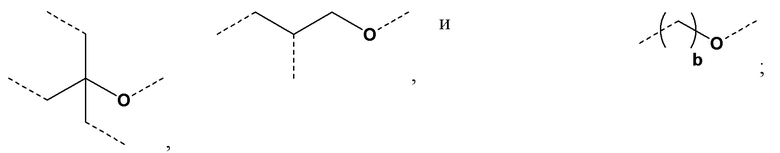

Стабилизатор может представлять собой соединение формулы R20–X (IIa), где R20 представляет собой линейную или разветвленную C1-C25алкильную группу или C2-C25алкенильную группу, которая может быть замещена одной или более группами, выбранными из -OH, -SH, -NH2 или -COOR19, где R19 представляет собой атом водорода или C1-C25алкильную группу, и X представляет собой -OH, -SH, -NH2 или -COOR19’, где R19’ представляет собой атом водорода, C1-C25алкильную группу или C2-C25алкенильную группу, которая может быть замещена одной или более группами, выбранными из -OH, -SH, -NH2 или -COOR19’’, где R19’’ представляет собой атом водорода или C1-C25алкильную группу.

Примерами соединений формулы (IIa) являются 1-метиламин, 1-додециламин, 1-гексадециламин, лимонную кислоту, олеиновую кислоту, D-цистеин, 1-додекантиол, 9-меркапто-1-нонанол, 1-тиоглицерин, 11-амино-1-ундекантиол, цистеамин, 3-меркаптопропановую кислоту, 8-меркаптооктановую кислоту и 1,2-этандитиол.

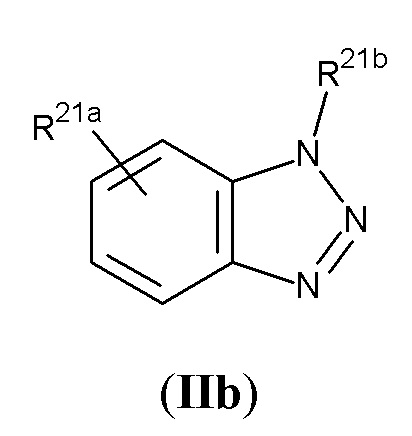

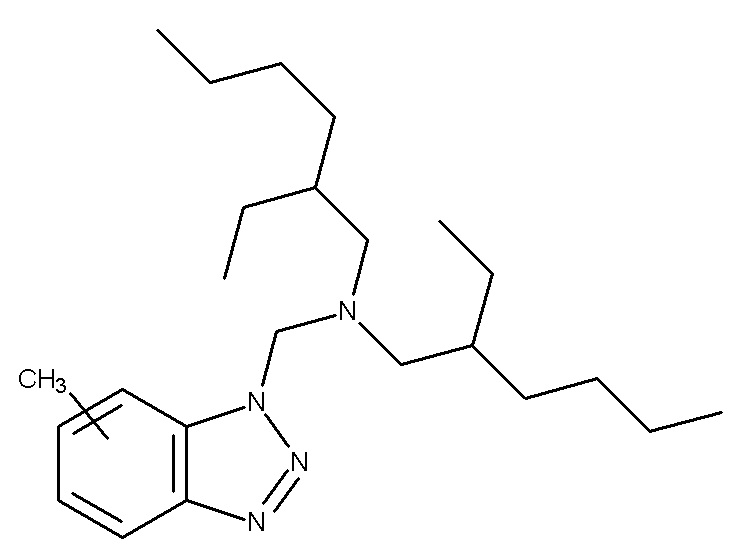

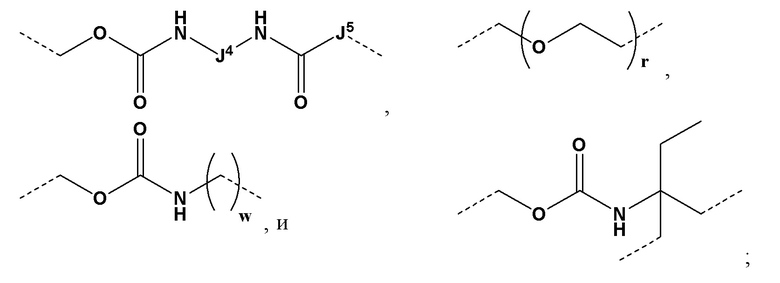

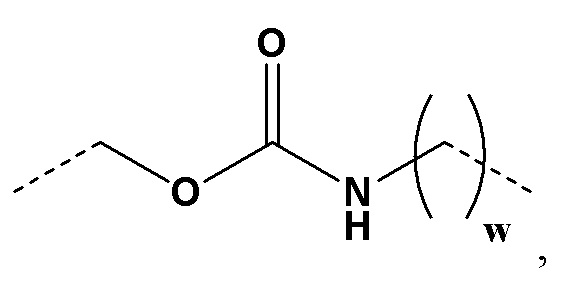

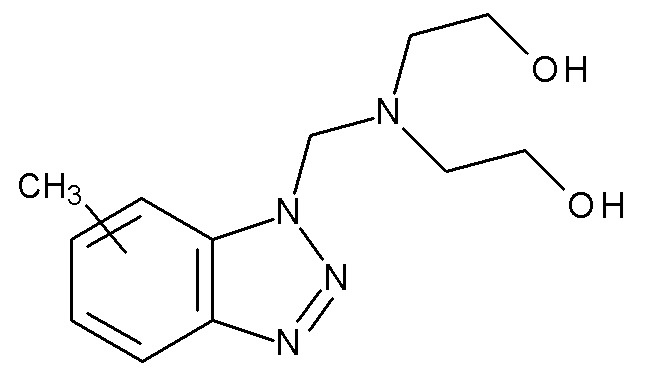

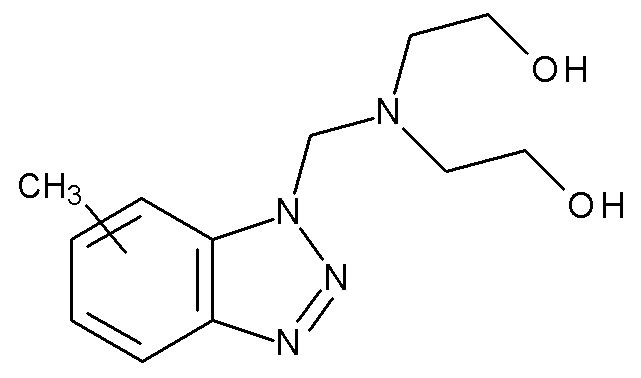

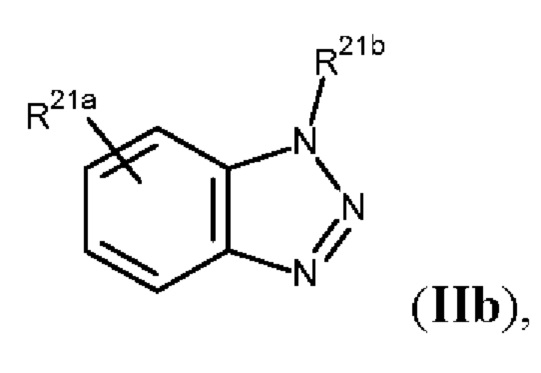

Стабилизатор может представлять собой соединение формулы (IIb)

где

R21a представляет собой атом водорода, атом галогена, C1-C8алкоксигруппу или C1-C8алкильную группу;

R21b представляет собой атом водорода или группу формулы -CHR24-N(R22)(R23), и

R22 и R23 независимо друг от друга представляют собой C1-C8алкил, гидрокси-C1-C8алкильную группу или группу формулы -[(CH2CH2)-O]n2-CH2CH2-OH, где n2 равно от 1 до 5, R24 представляет собой H или C1-C8 алкил.

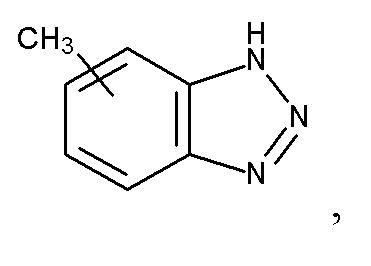

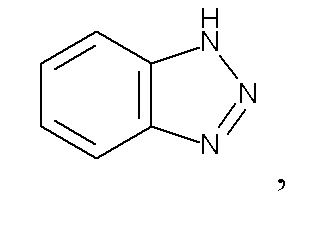

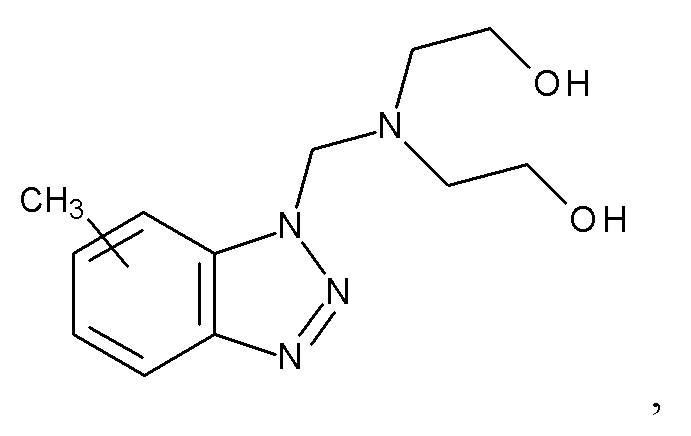

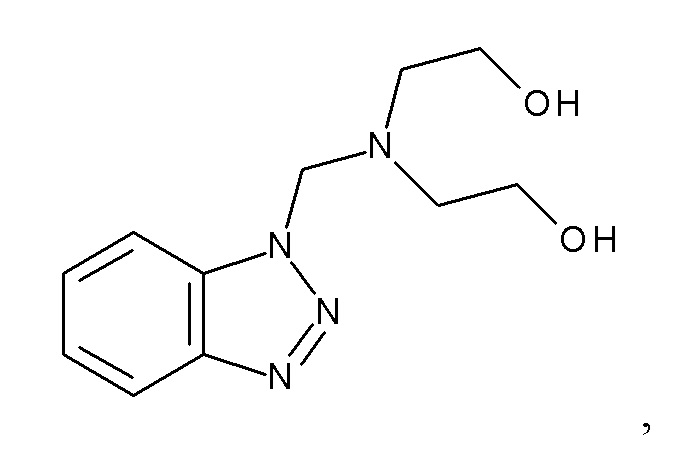

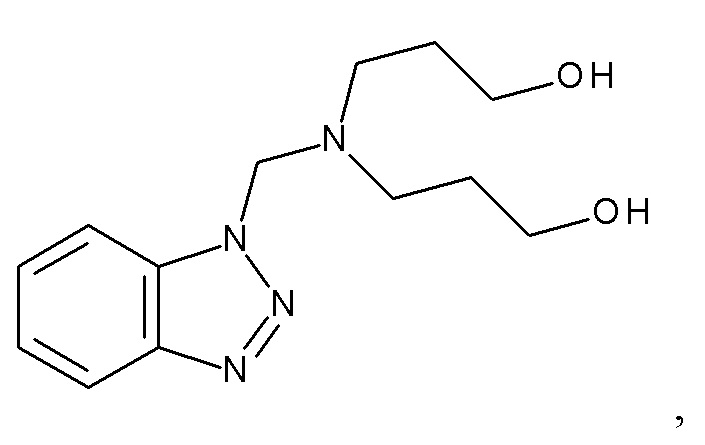

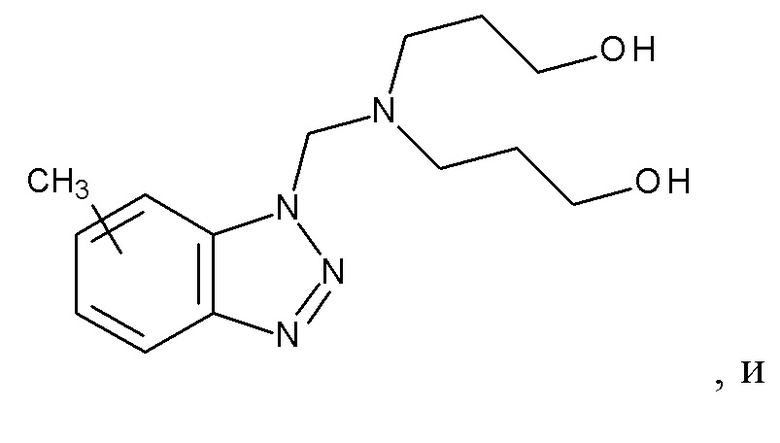

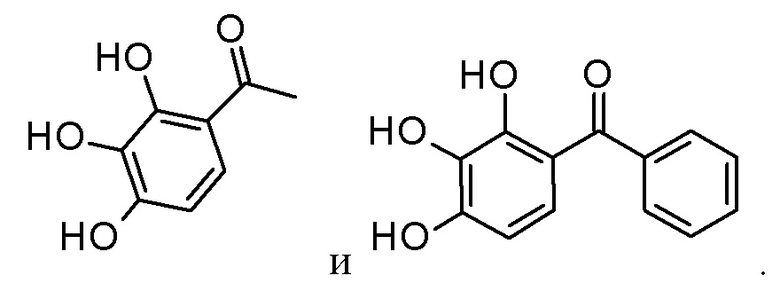

Примеры соединений формулы (IIb) включают, но без ограничения,

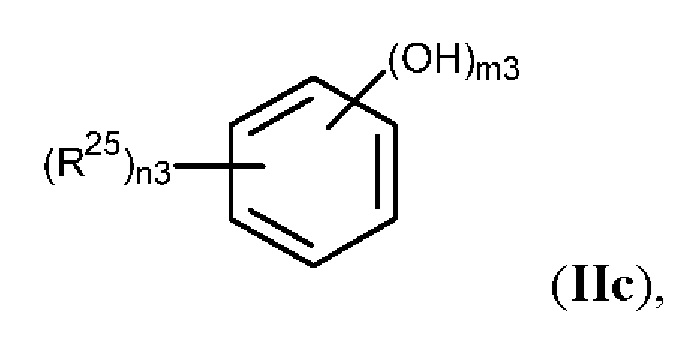

Стабилизатор может представлять собой «многоатомный фенол», т. е. соединение, содержащее необязательно замещенное бензольное кольцо и по меньшей мере 2 присоединенные к нему гидроксигруппы. Термин «многоатомный фенол» включает полифенолы, такие как, например, дубильная кислота и полициклические ароматические углеводороды, которые состоят из конденсированных бензольных колец, где по меньшей мере одно бензольное кольцо имеет по меньшей мере 2 присоединенные к нему гидроксигруппы, такие как, например, 1,2-дигидроксинафталин. «Многоатомный фенол» может быть замещен. Подходящие заместители описаны ниже.

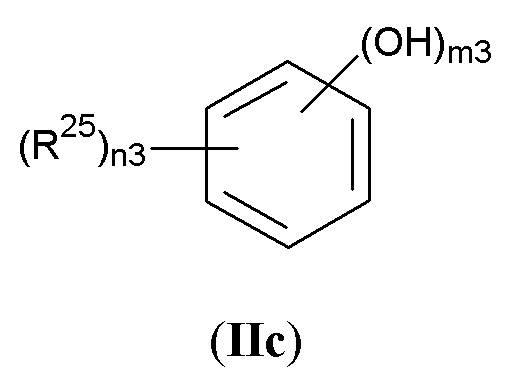

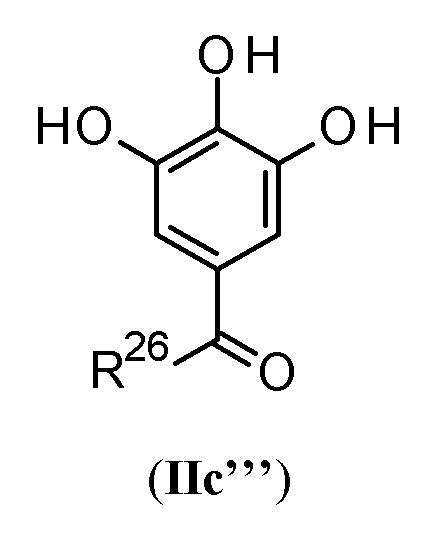

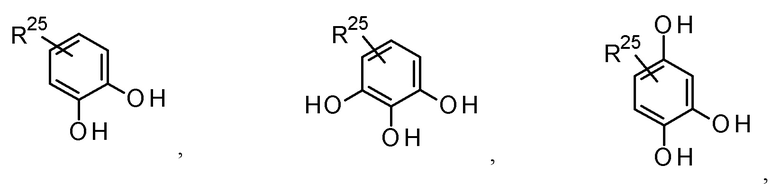

В предпочтительном варианте осуществления многоатомный фенольный стабилизатор, содержащийся в отверждаемой под воздействием излучения в УФ и видимой области краске, описанной в данном документе, представляет собой многоатомный фенол общей группы (IIc)

где

R25 в каждом случае является одинаковым или отличным и представляет собой атом водорода, атом галогена, C1-C18алкильную группу, C1-C18алкоксигруппу или группу -C(=O)-R26;

R26 представляет собой атом водорода, гидроксигруппу, C1-C18алкильную группу, незамещенную или замещенную аминогруппу, незамещенную или замещенную фенильную группу или C1-C18алкоксигруппу;

n3 является целым числом в диапазоне от 1 до 4;

m3 является целым числом в диапазоне от 2 до 4, и

сумма целых чисел m3 и n3 равна 6.

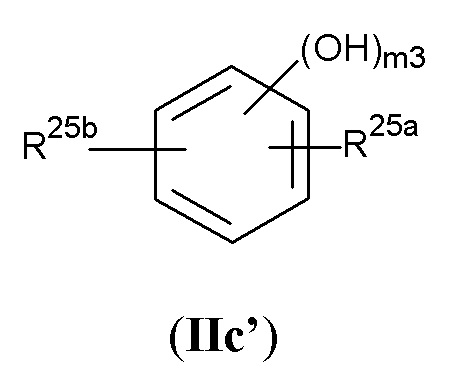

В более предпочтительном варианте осуществления многоатомный фенольный стабилизатор, содержащийся в отверждаемой под воздействием излучения в УФ и видимой области краске, представляет собой многоатомный фенол общей группы (IIc’)

где

R25a и R25b независимо друг от друга представляют собой атом водорода, C1-C18алкильную группу, C1-C18алкоксигруппу или группу формулы -C(=O)-R26;

R26 представляет собой атом водорода, гидроксигруппу, C1-C18алкильную группу, незамещенную или замещенную аминогруппу, незамещенную или замещенную фенильную группу или C1-C18алкоксигруппу; и

m3 является целым числом в диапазоне от 2 до 4, в особенности от 2 до 3. Особенно предпочтительными являются многоатомные фенолы общей формулы (IIc’) с двумя гидроксигруппами в орто-положении.

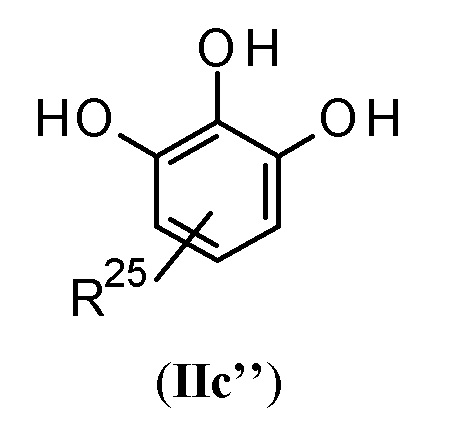

В еще более предпочтительном варианте осуществления многоатомный фенольный стабилизатор, содержащийся в отверждаемой под воздействием излучения в УФ и видимой области краске, представляет собой многоатомный фенол общей группы (IIc’’):

где

R25 представляет собой атом водорода или группу формулы -C(=O)-R26, где R26 представляет собой атом водорода, C1-C18алкильную группу или C1-C18алкоксигруппу, незамещенную или замещенную аминогруппу, в особенности C1-C18алкильную группу или C1-C8алкоксигруппу.

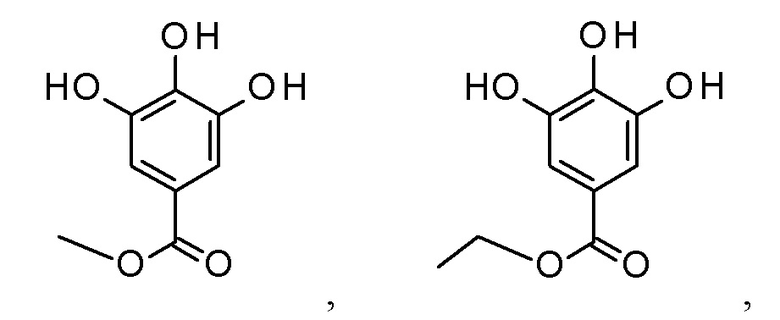

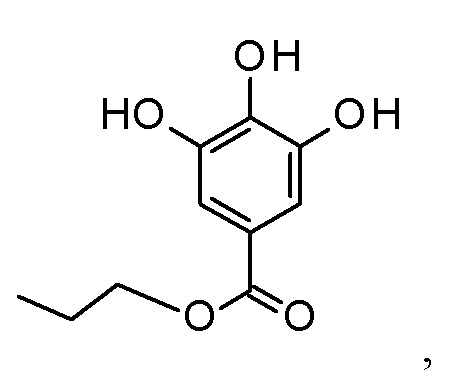

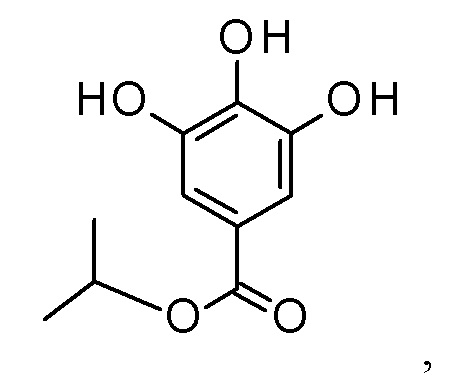

Многоатомный фенол общей формулы (IIc’’’)

где

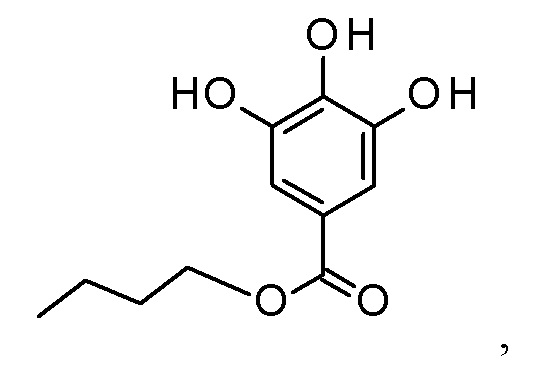

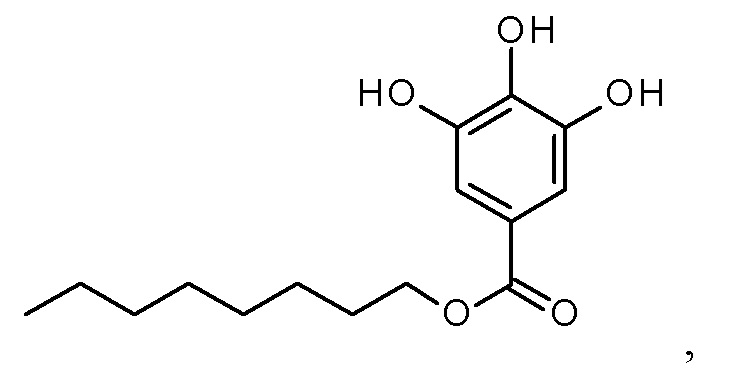

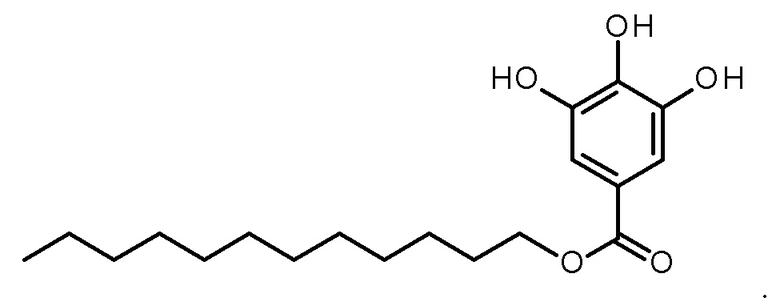

R26 представляет собой атом водорода, C1-C18алкильную группу или C1-C18алкоксигруппу, в особенности C1-C8алкоксигруппу, является особенно предпочтительным в качестве стабилизатора. Примеры многоатомных фенолов общей формулы (IIc’’’) включают, но без ограничения,

и

и

Дополнительные многоатомные фенольные стабилизаторы включают соединения, имеющие одну из следующих формул:

где R25 представляет собой атом водорода, C1-C18алкильную группу или группу формулы -C(=O)-R26, где R26 представляет собой атом водорода, гидроксигруппу, C1-C18алкильную группу или C1-C18алкоксигруппу, незамещенную или замещенную аминогруппу, незамещенную или замещенную фенильную группу, в особенности C1-C18алкильную группу или C1-C8алкоксигруппу. Примеры таких многоатомных фенолов включают:

В особенно предпочтительном варианте осуществления стабилизатор выбран из соединений формулы (IIb), (IIc) и их смесей.

Предпочтительный вариант осуществления согласно настоящему изобретению относится к способу изготовления защитных признаков, как описано и заявлено в данном документе, при этом серебряные нанопластинки несут один или более стабилизаторов поверхности общей формулы (I) и один или более стабилизаторов поверхности общей формулы (III), и отверждаемая под воздействием излучения в УФ и видимой области краска содержит один или более стабилизаторов общей формулы (IIb).

Дисперсию серебряных нанопластинок, используемую для получения отверждаемой под воздействием излучения в УФ и видимой области краски, используемой в способе изготовления согласно настоящему изобретению, можно оценивать путем использования следующего способа:

(A) получения раствора, содержащего серебряный предшественник, соединение формулы

где

R1 представляет собой H, C1-C18алкил, фенил, C1-C8алкилфенил или CH2COOH;

R2, R3, R4, R5, R6 и R7 независимо друг от друга представляют собой H, C1-C8алкил или фенил;

Y представляет собой O или NR8;

R8 представляет собой H или C1-C8алкил;

k1 является целым числом в диапазоне от 1 до 500;

k2 и k3 независимо друг от друга равны 0 или являются целыми числами в диапазоне от 1 до 250;

k4 равно 0 или 1; и

k5 является целым числом в диапазоне от 1 до 5,

полимер или сополимер, которые можно получать способом, включающим этапы:

D1) полимеризации на первом этапе одного или более мономеров с этиленовыми двойными связями в присутствии по меньшей мере одного нитроксилэфира со структурным элементом  ,

,

где X представляет собой группу с по меньшей мере одним атомом углерода и является таковой, что свободный радикал X•, полученный из X, способен инициировать полимеризацию; или

D2) полимеризации на первом этапе одного или более мономеров с этиленовыми двойными связями в присутствии по меньшей мере одного стабильного свободного нитроксильного радикала  и свободнорадикального инициатора; при этом по меньшей мере один мономер, используемый на этапах D1) или D2), представляет собой C1-C6 алкиловый или гидрокси C1-C6 алкиловый сложный эфир акриловой или метакриловой кислоты; и необязательно

и свободнорадикального инициатора; при этом по меньшей мере один мономер, используемый на этапах D1) или D2), представляет собой C1-C6 алкиловый или гидрокси C1-C6 алкиловый сложный эфир акриловой или метакриловой кислоты; и необязательно

E) второй этап, включающий модификацию полимера или сополимера, получаемого в D1) или D2), путем реакции межмолекулярной переэтерификации, амидирования, гидролиза или ангидридной модификации или их комбинации,

воду и необязательно пеногаситель;

(B1) получения раствора, содержащего восстановитель, который содержит по меньшей мере один атом бора в молекуле, и воду;

(B2) добавления раствора, полученного на этапе (A), в раствор, полученный на этапе (B1), и добавления одного или более комплексообразователей;

(C) добавления раствора пероксида водорода в воде; и

(D) необязательно добавления стабилизатора в смесь, полученную на этапе (C).

Серебряный предшественник представляет собой соединение серебра(I), выбранное из группы, состоящей из: AgNO3; AgClO4; Ag2SO4; AgCl; AgF; AgOH; Ag2O; AgBF4; AgIO3; AgPF6; R200CO2Ag, R200SO3Ag, где R200 представляет собой незамещенный или замещенный C1-C18алкил, незамещенный или замещенный C5-C8циклоалкил, незамещенный или замещенный C7-C18аралкил, незамещенный или замещенный C6-C18арил или незамещенный или замещенный C2-C18гетероарил; соли Ag дикарбоновых, трикарбоновых, поликарбоновых кислот, полисульфокислот, P-содержащих кислот и их смесей, предпочтительно из группы, состоящей из нитрата серебра, ацетата серебра, перхлората серебра, метансульфоната серебра, бензолсульфоната серебра, толуолсульфоната серебра, трифторметансульфоната серебра, сульфата серебра, фторида серебра и их смесей, и более предпочтительно нитрата серебра.

Восстановитель выбран из группы, состоящей из боргидридов щелочных или щелочноземельных металлов, таких как боргидрид натрия, ацилоксиборгидридов щелочных или щелочноземельных металлов, таких как триацетоксиборгидрид натрия, алкокси- или арилоксиборгидридов щелочных или щелочноземельных металлов, таких как триметоксиборгидрид натрия, арилоксиборанов, таких как катехолборан, и амин-борановых комплексов, таких как диэтиланилинборан, трет-бутиламинборан, морфолинборан, диметиламинборан, триэтиламинборан, пиридинборан, боран аммония и их смеси. Наиболее предпочтительным является боргидрид натрия.

Один или более комплексообразователей выбраны из группы хлорсодержащих соединений, которые способны высвобождать ионы хлорида в условиях реакции, таких как хлориды металлов, хлориды алкил- или ариламмония, хлориды фосфония; первичных или вторичных аминов и соответствующих солей аммония, таких как метиламин или диметиламин; аммиака и соответствующих солей аммония; и аминокарбоновых кислот и их солей, таких как этилендиаминтетрауксусная кислота.

Неограничивающие примеры комплексообразователей включают аммиак, метиламин, диметиламин, этиламин, этилендиамин, диэтилентриамин, этилендиаминтетрауксусную кислоту (EDTA), этилендиамин-N,N′-диянтарную кислоту (EDDS), метилглицин-диуксусную кислоту (MGDA), диэтилентриаминпентауксусную кислоту (DTPA), пропилендиаминтетрауксусную кислоту (PDTA), глутаминовой кислоты N,N-диуксусную кислоту (N,N-дикарбоксиметилглутаминовой кислоты тетранатриевую соль (GLDA), нитрилотриуксусную кислоту (NTA) и любые их соли, N-гидроксиэтилэтилендиаминтриуксусную кислоту (HEDTA), триэтилентетраамингексауксусную кислоту (TTHA), N-гидроксиэтилиминодиуксусную кислоту (HEIDA), дигидроксиэтилглицин (DHEG), этилендиаминтетрапропионовую кислоту (EDTP) и их производные, такие как, например, тринатриевая соль метилглициндиуксусной кислоты (Na3MGDA) и тетранатриевая соль EDTA.

Пеногаситель представляет собой соединение или композицию, способную подавлять образование пены в реакционной смеси, такие как, например, коммерчески доступный TEGO® Foamex 1488, 1495, 3062, 7447, 800, 8030, 805, 8050, 810, 815N, 822, 825, 830, 835, 840, 842, 843, 845, 855, 860, 883, K 3, K 7, K 8, N, Antifoam SE-15 от компании Sigma, Struktol SB-2080 и им подобные. Количество пеногасителя находится в диапазоне от 0,00001% до 5 % по массе исходя из общей массы реакционной смеси перед добавлением пероксида водорода, предпочтительно от 0,0001% до 3% и более предпочтительно от 0,001% до 2% по массе.

Пеногаситель можно добавлять в раствор, полученный на этапе (A), и/или в раствор, полученный на этапе (B).

Реакцию образования серебряных нанопластинок осуществляют путем постепенного добавления раствора серебряного предшественника в раствор восстановителя, при этом температура обоих растворов находится в диапазоне от -3°C до 40°C, и постепенное добавление завершается в течение от 15 минут до 24 ч времени.

Серебряные нанопластинки можно дополнительно подвергать дополнительным методам очистки и/или выделения, таким как декантация, (ультра)фильтрация, (ультра)центрифугирование, обратимая или необратимая агломерация, фазовый перенос с органическим растворителем и их комбинации. Дисперсия серебряных нанопластинок может содержать вплоть до приблизительно 99 масс. % серебряных нанопластинок, предпочтительно от 5 масс. % до 99 масс. % серебряных нанопластинок, более предпочтительно от 5 масс. % до 90 масс. % серебряных нанопластинок, причем масс. % рассчитано исходя из общей массы дисперсии.

Серебряные нанопластинки, используемые в данном документе, описаны в публикации международной заявки на патент № WO2020224982A1.

Предпочтительный вариант осуществления согласно настоящему изобретению направлен на способ изготовления защитных признаков, как описано и заявлено в данном документе, при этом отверждаемая под воздействием излучения в УФ и видимой области краска содержит концентрацию серебряных нанопластинок от приблизительно 5 масс. % до приблизительно 20 масс. %, предпочтительно от приблизительно 7,5 масс. % до приблизительно 17,5 масс. %, более предпочтительно от приблизительно 10 масс. % до приблизительно 15 масс. %, например, приблизительно 12,5 масс. %, при этом массовое процентное содержание рассчитано исходя из общей массы отверждаемой под воздействием излучения в УФ и видимой области краски. Концентрация серебряных нанопластинок в отверждаемой под воздействием излучения в УФ и видимой области краске, используемой в способе согласно настоящему изобретению, существенно ниже концентраций серебряных пластинок, используемых в красках, известных из предшествующего уровня техники. Следовательно, способ изготовления, заявленный в данном документе, позволяет получать рентабельным способом дихроичные защитные признаки с оптическими эффектами, аналогичные известным из уровня техники, но с существенно улучшенными свойствами механической стойкости.

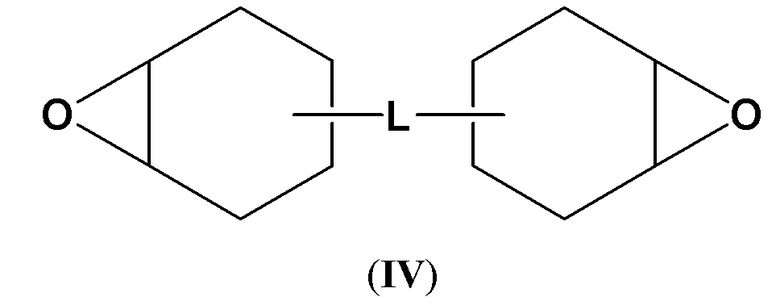

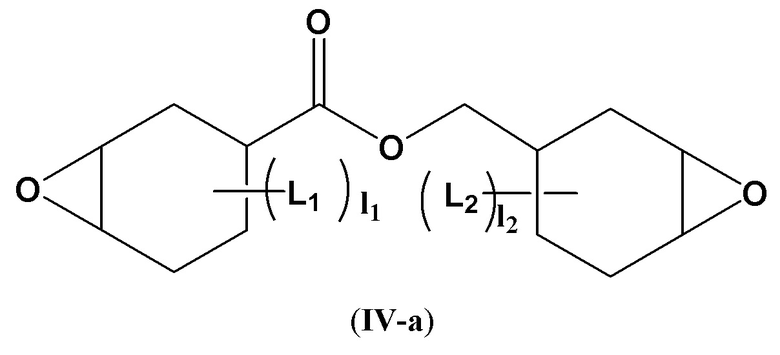

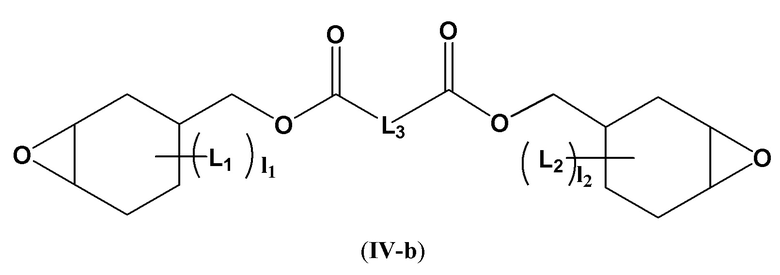

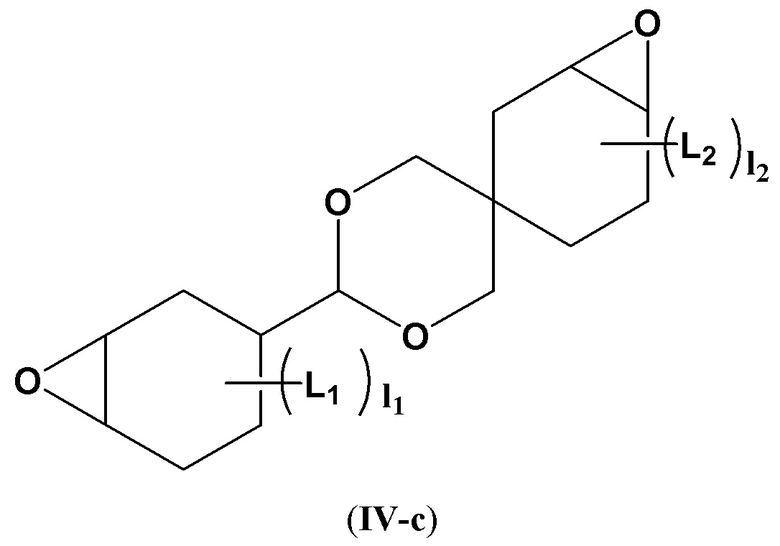

Согласно одному варианту осуществления отверждаемая под воздействием излучения в УФ и видимой области краска, используемая в способе изготовления, заявленном и описанном в данном документе, представляет собой катионно-отверждаемую краску (т. е. краску, содержащую исключительно катионно-отверждаемые мономеры и не содержащую радикально-отверждаемых мономеров) и содержит: