Изобретение относится к химической технологии, в частности к технологии получения нитробензола адиабатическим нитрованием бензола. Нитробензол используется в качестве исходного сырья для получения анилина, промежуточного продукта в производстве фармацевтических препаратов, красителей, полиуретанов и многих полимеров. Мировой выпуск нитробензола достигает 2,5 млн. тонн/год и постоянно растет.

Несмотря на более чем столетнюю историю процесса его производства, основным способом получения является изотермическое нитрование бензола смесью азотной и серной кислот, в котором выделяющееся тепло химической реакции отводится хладагентом (в основном холодной водой) [Орлова Е.Ю. Химия и технология бризантных взрывчатых веществ. Изд. «Химия» 1981 г.]. Основным недостатком этого способа является необходимость высокотемпературной, энергозатратной, и экологически опасной регенерации отработанных серно-азотных кислотных смесей.

Взамен традиционного изотермического процесса нитрования бензола был разработан процесс мононитрования ароматических углеводородов в среде значительного избытка 70% серной кислоты. В этом процессе тепло реакции не отводится хладагентом, а поглощается реакционной массой. Энтальпия реакционной массы и температура увеличиваются, и процесс нитрования проходит в неизотермических условиях, а в так называемом адиабатическом режиме, что в свою очередь приводит к повышению скорости процесса.

Состав реакционной смеси в адиабатическом методе подобран таким образом, чтобы в реакционной смеси сохранялся большой избыток серной кислоты, а конверсия азотной кислоты проходит полностью за счет избытка бензола. Регенерация серной кислоты в адиабатическом процессе нитрования бензола проводится отгонкой реакционной воды с использованием выделяющегося в процессе тепла.

Такой метод был впервые заявлен в 1941 году [патент США 2256999, опуб. 23.09.1941 г, МПК С07В 43/029], в дальнейшем усовершенствован и используется в современных вариантах промышленного производства.

Для проведения взаимодействия реагентов перемешивают азотную и серную кислоту, получая так называемую смесь кислот (обычно используется название «нитрующая кислота»), а затем в нее вводится бензол.

Для непрерывного получения нитробензола нитрованием бензола в адиабатических условиях используют сернокислотную смесь, содержащую 3-5 мас. % азотной кислоты и 68-71 мас. % серной кислоты, при 2-10% избытка бензола над азотной кислотой от стехиометрии. Серная кислота поглощает выделяющиеся в результате реакции тепло и воду.

Адиабатический процесс нитрования позволяет производить сырой нитробензол с высоким, почти количественным, выходом с низким содержанием побочных продуктов.

Процесс адиабатического нитрования бензола, в котором бензол и серно-азотная кислотная смесь находятся в двух фазах, в ряде патентов предлагается проводить в реакторах смешения или реакторах вытеснения, выполненных в виде петлевого реактора, одного или нескольких трубчатых реакторов, соединенных последовательно или параллельно. Трубчатые реакторы могут быть цилиндрическими или коническими. Скорость потока внутри трубчатого реактора выбирают настолько высокой, чтобы получить характер поршневого течения во всем реакторе, таким образом, приближаясь к реактору идеального вытеснения.

В связи с тем, что бензол и кислотная смесь взаимно не растворимы, реакция нитрования бензола проходит на границе раздела фаз дисперсии бензола (органическая фаза) в серно-азотной кислотной смеси (минеральная фаза). Таким образом, скорость процесса увеличивается с увеличением площади раздела фаз, то есть, с увеличением степени диспергирования органической фазы в кислотной среде.

Известен патент [ЕР 0708076 опуб. 24.04.1996, МПК С07С 201/08], описывающий процесс нитрования в реакторе вытеснения, который начинается в стартовой зоне на входе, где образуется эмульсия бензола в серно-азотной кислотной смеси и далее, во избежание коалисценции реакционной массы, ее многократно диспергируют по всей длине ректора.

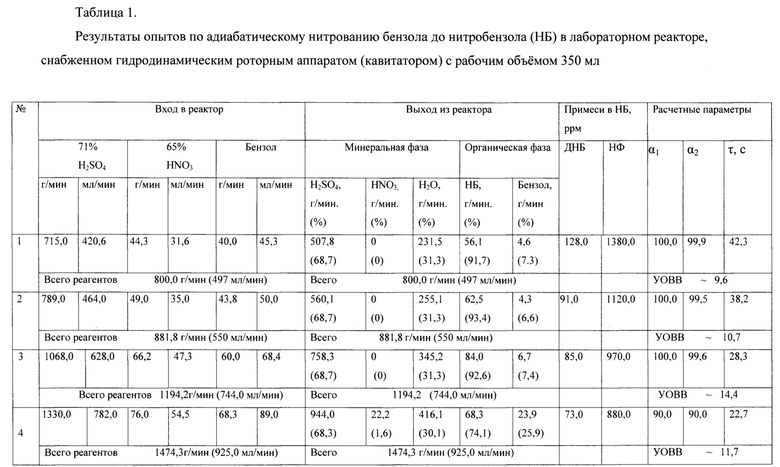

Важнейшим критерием для характеристики качества адиабатического процесса нитрования бензола является содержание в конечном продукте нежелательных побочных продуктов, образующихся в последующих реакциях нитрования и окисления нитробензола. При нитровании бензола в нитробензоле сырце всегда присутствуют примеси динитробензолов в количестве 100-300 ррм и нитрофенолов в количестве 1500-2500 ррм.

Так как скорость нитрования бензола выше скорости вторичных процессов, приводящих к увеличению в конечном нитробензоле нежелательных примесей, то содержание примесей в нитробензоле - сырце уменьшается с уменьшением время пребывания реакционной массы в непрерывно действующем реакторе. Время пребывания в реакторе уменьшается с увеличением скорости нитрования.

Поэтому, с целью интенсификации процесса адиабатического нитрования бензола и получения нитробензола с уменьшенным содержанием примесей, в ряде патентов предложены устройства для первоначального и повторного диспергирования бензола в кислотной смеси в реакторах.

Образующийся продукт реакции - нитробензол, растворяется в бензоле, поэтому поток реакционной массы на выходе из реактора также является двухфазной дисперсией. Указанная дисперсия неустойчива во времени при температуре нитрования и стремится к коалисценции, что в свою очередь приводит к значительному снижению скорости процесса по длине реактора вытеснения за счет уменьшения поверхности взаимодействия фаз.

Поэтому с целью интенсификации процесса адиабатического нитрования бензола и получения нитробензола с уменьшенным содержанием примесей, в ряде патентов предложены устройства для первоначального и повторного диспергирования бензола в кислотной смеси в реакторах [ЕР 0373966 опуб. 27.10.1993, ЕР 0489211 опуб. 28.02.1996, ЕР 0771783 опуб. 05.04.2000, ЕР 0779270 опуб. 28.06.2000, ЕР 1291078 опубл. 12.03.2003, ЕР 0436443 опуб. 17.04.1996 и US 6562247 опубл. 13.05.2003]. Такими устройствами для первоначального и повторного диспергирования являются перегородки или насадки, устанавливаемые по всей длине реакторов вытеснения и имеющие отверстие различной конфигурации. В патенте EP 0771783 диспергирование реагентов достигается за счет использование устройств, создающих вращающиеся струи потоков реагентов при вводе их в реактор.

Недостатком предлагаемых в патентах решений является сложное инженерное оборудование реакторов для создания условий диспергирования реагирующих фаз.

Прототипом предлагаемого изобретения является способ [патент США 8357827, опуб. 22.01.2013, МПК С07С 201/08] получения нитробензола адиабатическим нитрованием бензола, разработанный фирмой Bayer Material Science AG. Способ заключается в получения нитробензола адиабатическим нитрованием бензола. Бензол и смешанную кислоту под давлением вводят в трубчатый реактор или отдельно вводами, или одним потоком после предварительного их смешения. Для перемешивания потоков и получения эмульсии органической фазы в неорганической дисперсной среде в реакторе устанавливают до 30 диспергирующих элементов, расположенных последовательно по всей длине трубчатого реактора. Пространство реактора между диспергирующими элементами образуют сообщающиеся последовательно реакционные камеры.

Образование дисперсии (эмульсии) происходит следующим образом. Все диспергирующие элементы (перегородки) имеют от 10 до 25 круглых или щелевых отверстий, через которые жидкая реакционная масса вытекает через отверстия из одной камеры в другую с такой скоростью, чтобы происходило дробление струй в капли. Необходимая скорость струи обеспечивается перепадом давления жидкостного потока, проходящего через отверстия на каждом установленном диспергирующем элементе. Для этого перепад давления устанавливается от 0,05 до 0,4 МПа. Площадь отверстий рассчитывается или подбирается экспериментально таким образом, чтобы средний размер образующихся эмульсированных капель органической фазы в дисперсионной среде серно-азотной кислотной смеси был в интервале от 120 до 200 мкм. Согласно патенту, диспергирующие элементы изготавливают из тантала.

Так как переработка реакционных масс, выходящих из трубчатого реактора, проводится при атмосферном давлении, то для обеспечения требуемого перепада давления на всех диспергирущих элементах, давление на входе в трубчатый реактор составляет до 2,1 МПа.

Двухфазную реакционную массу, выходящую из реактора, разделяют в гравитационном сепараторе. Отработанную серную кислоту подают в испаритель мгновенного испарения, в котором во время ее декомпрессии до пониженного давления вода испаряется за счет тепла, полученного в процессе нитрования, и таким образом, отработанная кислота охлаждается и концентрируется до исходного состояния.

Сырой нитробензол, полученный в сепараторе, содержит примеси: серную кислоту, воду, бензол, а также нитрофенолы и динитробензол. Эти примеси отделяют подходящими процессами обработки, например, промывкой и дистилляцией. В данном патенте указано, что возможно достижение выхода нитробензола 7,2 т в час нитробензола на кубический метр объема реакторного пространства при относительно низком содержании побочных продуктов. Указывается, что благодаря использованию высокого давления (т.е. от 14 до 40 бар (1,4-4,0 МПа) выше давления в газовой фазе реактора), достигается снижение содержания побочных продуктов, несмотря на большие адиабатические перепады температур.

В примерах, проведенных авторами патента, в экспериментальном реакторе объемом 455 мл, получен расчетный объемно-временной выход нитробензола при перепадах давления на входе и выходе из реактора 1,0-17,0 МПа в интервале от 5,5 до 7,2 т/ч на 1 м3, а содержание в нитробензоле-сырце примесей составило: динитробензолов в количестве 200-300 ррм и нитрофенолов в количестве 2000 ррм.

Предложенный в прототипе способ непрерывного получения нитробензола имеет несколько существенных недостатков:

- сложное устройство проточного трубчатого реактора вытеснения;

- необходимость применения дорогостоящего и дефицитного тантала;

- относительно высокое содержание примесей в нитробензоле-сырце.

Чистота сырого нитробензола имеет решающее значение для промышленного производства. В связи с постоянно растущим рыночным спросом на нитробензол, в частности для производства анилина и ароматических изоцианатов, существует дополнительная цель: увеличение мощности промышленного производства нитробензола за счет применения максимально компактных реакторов с высоким выходом нитробензола в 1 м3 реакторного объема в 1 час, называемого удельным объемно-временным выходом нитробензола (УОВВ).

Задачей предлагаемого изобретения является увеличение удельного объемно-временного выхода нитробензола в условиях адиабатического нитрования бензола серно-азотными кислотными смесями в компактном реакторе с получением нитробензола с пониженным содержанием примесей.

Технический результат, достигаемый при применении предлагаемого изобретения, состоит в том, что по сравнению с прототипом обеспечивается УОВВ более 14,4 т/ч⋅м3, 100% конверсия азотной кислоты, выход нитробензола не менее 99,0% и уменьшенное содержание примесей в нитробензоле.

Сущность предлагаемого технического решения состоит в том, что разработан способ получения нитробензола адиабатическим нитрованием бензола смесью азотной и серной кислот, который проводят в непрерывном процессе смешения реагентов. Согласно настоящему изобретению, процесс нитрования бензола серно-азотной смесью кислот проводят с помощью непрерывного диспергирования реагентов в гидроакустическом роторном аппарате, при мольном соотношении бензол: азотная кислота 1,1:1. При этом соотношение суммарного объемного расхода реагентов на входе в реактор к объему реактора поддерживается не более 125 ч-1, что соответствует времени пребывания реакционной массы в реакторе не менее 28 с.

Применяемый для нитрования бензола гидроакустический роторный аппарат (ГАРА), часто называют кавитатором. Основным принципом работы таких аппаратов является перекачивание жидкой среды центробежным вращающимся ротором через неподвижный кольцевой статор, имеющий на кольце щелевые прорези. Потоки жидкости, выходящие от вращающегося ротора через прорези статора, периодически перекрываются и генерируют пульсационное течения двухфазных жидких потоков с их интенсивным диспергированием.

ГАРА являются эффективным оборудованием для многофакторного импульсного воздействия на гетерогенную жидкость с целью получения стабильных, высокодисперсных эмульсий и суспензий, интенсификации процессов растворения и экстрагирования веществ, изменения физико-химических параметров жидкости, деструкции молекулярных соединений.

ГАРА обеспечивают широкий спектр воздействий на гетерогенные жидкие среды: механическое, гидродинамическое, гидроакустическое и другие воздействия.

Соотношение объемного расхода реакционной массы на входе в реактор к объему реактора поддерживается в значении не более 125 ч-1, что соответствует производительности реактора по нитробензолу до 14,4 т/ч⋅м3

Двухфазную реакционную массу, выходящую из реактора, разделяют известными способами: отработанную кислоту отделяют от органической фазы (нитробензол и избыточный бензол) в гравитационном сепараторе. Отработанную серную кислоту концентрируют в испарителе, в котором реакционная вода испаряется, а серная кислота концентрируется до исходного состояния за счет тепла, полученного в процессе нитрования.

Полученный в сепараторе сырой нитробензол очищают известными способами: промывками от примесей серной кислоты, нитрофенолов и динитробензолов, дистилляцией от воды и избыточного бензола, который возвращают на стадию нитрования.

Заявителем проведен патентно-информационный поиск по данной теме, в результате которого заявляемая совокупность существенных признаков не выявлена. Поэтому предлагаемое изобретение можно признать новым.

ПРИМЕР ОСУЩЕСТВЛЕНИЯ СПОСОБА

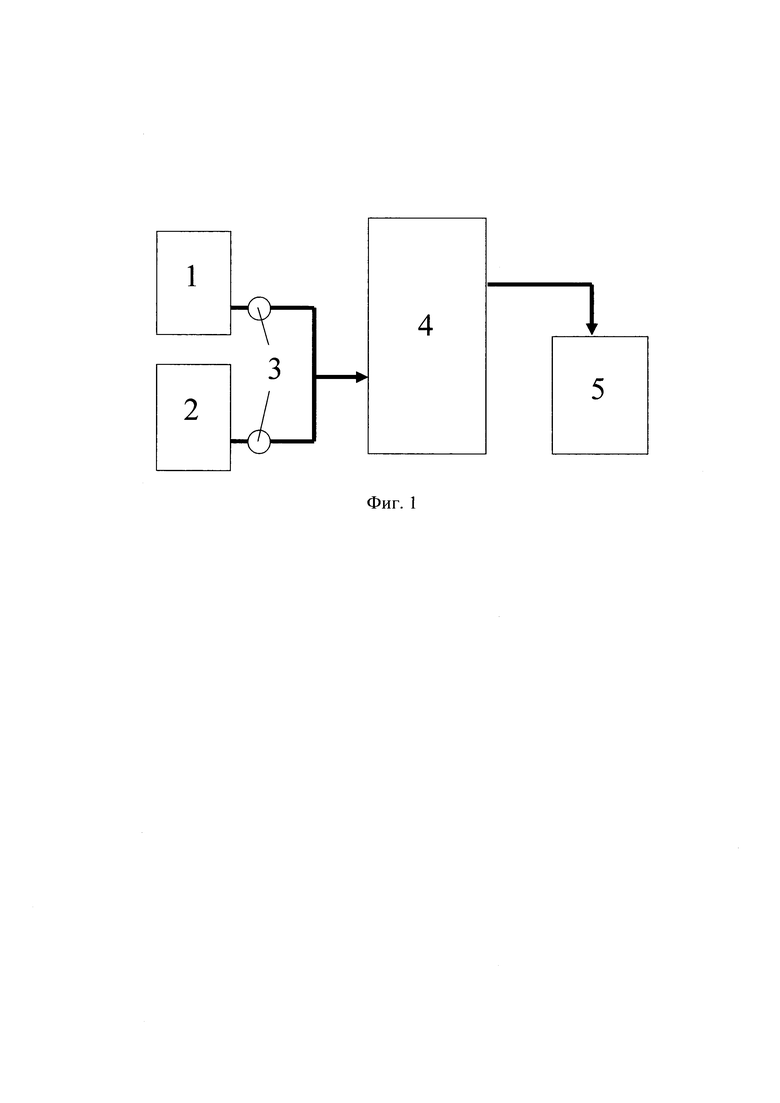

Процесс нитрования бензола проводят на установке (Фиг. 1), состоящей из расходной емкости 1 с серно-азотной смесью, расходной емкости 2 с бензолом, дозирующими насосами 3 для непрерывной подачи серно-азотной смеси и бензола в реактор 4.

Реактора 4, снабжен кавитатором (на фиг. 1 не показан) с числом оборотов ротора 10000 в минуту, входным и выходным патрубками и сборником 5 для накопления реакционной массы.

Серно-азотную кислотную смесь, содержащую 66,9% серной кислоты и 3,8% азотной, предварительно готовят смешением 71% серной кислоты и 65% азотной кислоты в массовом соотношении 16:1 и помещают в расходную емкость 1.

Для проведения непрерывного процесса нитрования реактор 4 с объемом 500 мл заполняют серно-азотной кислотной смесью до выходного переливного патрубка, что соответствует рабочему объему 350 мл (коэффициент заполнения 0,7).

Далее в реактор 4 через нижний патрубок с помощью дозировочных насосов 3 подают непрерывно серно-азотную смесь из емкости 1 и бензол из емкости 2.

Соотношение потоков реагентов - серно-азотной смеси кислот и бензола в опытах задавали из расчета поддержания мольного избытка бензола, поступающего в реактор, над азотной кислотой в соответствие 1,1:1, что соответствует массовому соотношению этих реагентов 1,4:1, в соответствие с уравнением реакции, проходящей в процессе нитрования бензола.

В проведенных опытах суммарный объемный расход реагентов изменяли в интервале от 497 мл/мин до 1045,50 мл/мин.

Реакционная масса, образующаяся в реакторе 4, через выходной патрубок самотеком сливалась, отстаивалась и накапливалась в емкости 5 в виде двух фаз - верхняя органическая, содержащая нитробензол-сырец, и нижняя фаза (минеральная) - раствор серной кислоты в воде.

Выделение и очистка целевого продукта - нитробензола была проведена приемами, описанными в патентах, в том числе в прототипе. Регенерация серной кислоты проводилась приемами, также описанными в патентах, а именно вакуумной отгонкой воды до получения 71% серной кислоты и возвращения ее в начало процесса. Регенерация отработанной серной кислоты в опытах 4 и 5 не проводилась из-за присутствия остатков азотной кислоты, не вступившей в реакцию нитрования.

В Таблице 1 представлены результаты пяти выборочных опытов, проведенных в реакторе со встроенным кавитатором (на фиг.1 не показан).

Как следует из анализа проб реакционной массы и последующих технологических расчетов при времени пребывания в реакторе более 28,3 с обеспечиваются 100% конверсия азотной кислоты и не менее 99,0% выход нитробензола с уменьшенным содержанием примесей по сравнению с прототипом. При времени пребывания меньше 28 с конверсия азотной кислоты и выход нитробензола снижаются.

Время пребывания реагентов в реакторе и удельный объемно-временной выход нитробензола рассчитывали по формулам, представленным в Примечании к Таблице 1.

Соответствие данного изобретения критерию патентоспособности «изобретательский уровень» обосновывается следующим. Данное изобретение для специалиста логически не следует из известного уровня техники. Использование гидроакустических роторных аппаратов для адиабатического нитрования бензола не применялось ранее. Полученные нами результаты обеспечивают высокую производительность по нитробензолу в реакторе объемом 1 м3 не менее 14,4 т/ч, и трехкратное уменьшение содержания примесей в нитробензоле. Указанная производительность и чистота достигаются за счет поддержания мольного соотношения бензол: азотная кислота 1,1:1, времени пребывания реакционной массы в реакторе не менее 28 с, что обеспечивает 100% конверсию азотной кислоты.

Результаты, полученные при проведении способа, подтверждают достижение технического результата - по сравнению с прототипом обеспечивается УОВВ более 14,4 т/ч⋅м3, 100% конверсия азотной кислоты, выход нитробензола не менее 99,0% и уменьшенное содержание примесей в нитробензоле.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НИТРОВАНИЯ БЕНЗОЛА | 1994 |

|

RU2087463C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРОБЕНЗОЛА | 2010 |

|

RU2451008C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ НИТРОСОЕДИНЕНИЙ | 2008 |

|

RU2394809C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,4,6,4',6',2'',4'',6''-ОКТАНИТРО-МЕТА-ТЕРФЕНИЛА | 2014 |

|

RU2562271C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЖИДКОФАЗНОГО НИТРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2002 |

|

RU2226187C1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ НИТРОБЕНЗОЛА | 2008 |

|

RU2496767C2 |

| СПОСОБ КАТАЛИТИЧЕСКОГО НИТРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ НА ЯЧЕИСТОМ ВЫСОКОПОРИСТОМ КАТАЛИЗАТОРЕ | 2005 |

|

RU2309142C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ АЗОТНОЙ КИСЛОТЫ ОДНОАТОМНЫХ СПИРТОВ | 2006 |

|

RU2351583C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОНИТРОТОЛУОЛОВ | 1995 |

|

RU2119909C1 |

| Способ получения нитроэфиров | 2019 |

|

RU2689406C1 |

Изобретение относится к химической технологии, в частности к способу получения нитробензола адиабатическим нитрованием бензола смесью азотной и серной кислот, который проводят в непрерывном процессе смешения реагентов. Способ характеризуется тем, что процесс нитрования бензола в смеси кислот проводят путем диспергирования в гидроакустическом роторном аппарате при мольном соотношении бензол : азотная кислота 1,1 : 1. При этом обеспечивают соотношение суммарного объемного расхода реагентов на входе в реактор к объему реактора не более 125 ч-1, что соответствует времени пребывания реакционной массы в реакторе не менее 28 с. Технический результат: обеспечение удельного объемно-временного выхода нитробензола (УОВВ) более 14,4 т/ч⋅м3, 100%-ной конверсии азотной кислоты, выхода нитробензола не менее 99,0% и уменьшенного содержания примесей в нитробензоле. 1 ил., 1 табл., 5 пр.

Способ получения нитробензола адиабатическим нитрованием бензола смесью азотной и серной кислот, который проводят в непрерывном процессе смешения реагентов, отличающийся тем, что процесс нитрования бензола в смеси кислот проводят путем диспергирования в гидроакустическом роторном аппарате при мольном соотношении бензол : азотная кислота 1,1 : 1, при этом обеспечивают соотношение суммарного объемного расхода реагентов на входе в реактор к объему реактора не более 125 ч-1, что соответствует времени пребывания реакционной массы в реакторе не менее 28 с.

| US 8357827 B2, 22.01.2013 | |||

| Прибор для получения от осветительной сети переменного тока применяемых в медицине синусоидального, фарадического и постоянного токов | 1925 |

|

SU17143A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ НИТРОБЕНЗОЛА | 2008 |

|

RU2496767C2 |

Авторы

Даты

2024-10-08—Публикация

2023-10-09—Подача