Изобретение относится к промышленности технического углерода, а именно к реактору для получения технического углерода.

Известен реактор для получения сажи, содержащий последовательно и соосно установленные камеру горения со средствами для сжигания топлива с воздухом, смесительное сопло с сырьевыми форсунками и форсунками для воды, реакционную камеру со средствами для охлаждения и вывода сажегазовых продуктов. Сажа, полученная с такого реактора, характеризуется высокими усиливающими свойствами, но в настоящее время уже не удовлетворяет все возрастающим требованиям промышленности [Патент РФ №2097398, МПК С09С 1/48, опубл. 27.11.1997].

Недостатком данного реактора является недостаточная турбулизация потоков в реакторе.

Наиболее близким к предлагаемому изобретению является реактор для получения сажи, содержащий корпус, в котором последовательно расположены камеры горения, смесительное сопло, состоящее из двух каналов диаметром 0,15 м, общей эффективной площадью поперечного сечения 0,036 м2 при отношении dк/dэф=0,7. Каналы смесительного сопла расположены параллельно оси реактора. В оба смесительных канала установлены сырьевые форсунки, реакционная камера для вывода охлажденных сажегазовых продуктов из реактора. Камера горения оборудована воздушной камерой для подачи воздуха и камерой для ввода газа. В реакционной камере установлены водяные форсунки для предзакалки и охлаждения сажегазовой смеси. Камера горения, смесительное сопло, реакционная камера и устройство для вывода охлажденных сажегазовых продуктов из реактора образованы футеровкой, выполненной внутри корпуса из огнеупорных изделий [Патент РФ №2131766, МПК B01J 10/00; С09С 1/48; С09С 1/50, опубл. 20.06.1999].

Недостатком данного реактора является недостаточная турбулизация потоков в реакторе.

Техническим результатом данного изобретения является создание реактора для производства технического углерода, позволяющего обеспечить интенсивную турбулизацию потоков.

Технический результат достигается тем, что предложен реактор для производства технического углерода, содержащий корпус, в котором последовательно расположены камера горения, оборудованная воздушной камерой для подачи воздуха и камерой для ввода газа, смесительные каналы, в которые установлены сырьевые форсунки, реакционную камеру для вывода охлажденных сажегазовых продуктов, в которой установлены водяные форсунки для предзакалки и охлаждения сажегазовой смеси,

Отличительными конструктивными признаками предлагаемого изобретения является то, что воздушная камера наклонена к оси корпуса, имеет эллиптическое поперечное сечение и содержит установленные на внутренних поверхностях завихрители, выполненные в виде колец, камера для ввода газа имеет переменное сечение от кругового в зоне входа, к квадратному в камере горения, а смесительные каналы имеют форму усеченных пирамид, меньшие основания которых расположены со стороны камеры горения, а сырьевые форсунки размещены под углом к осям смесительных каналов.

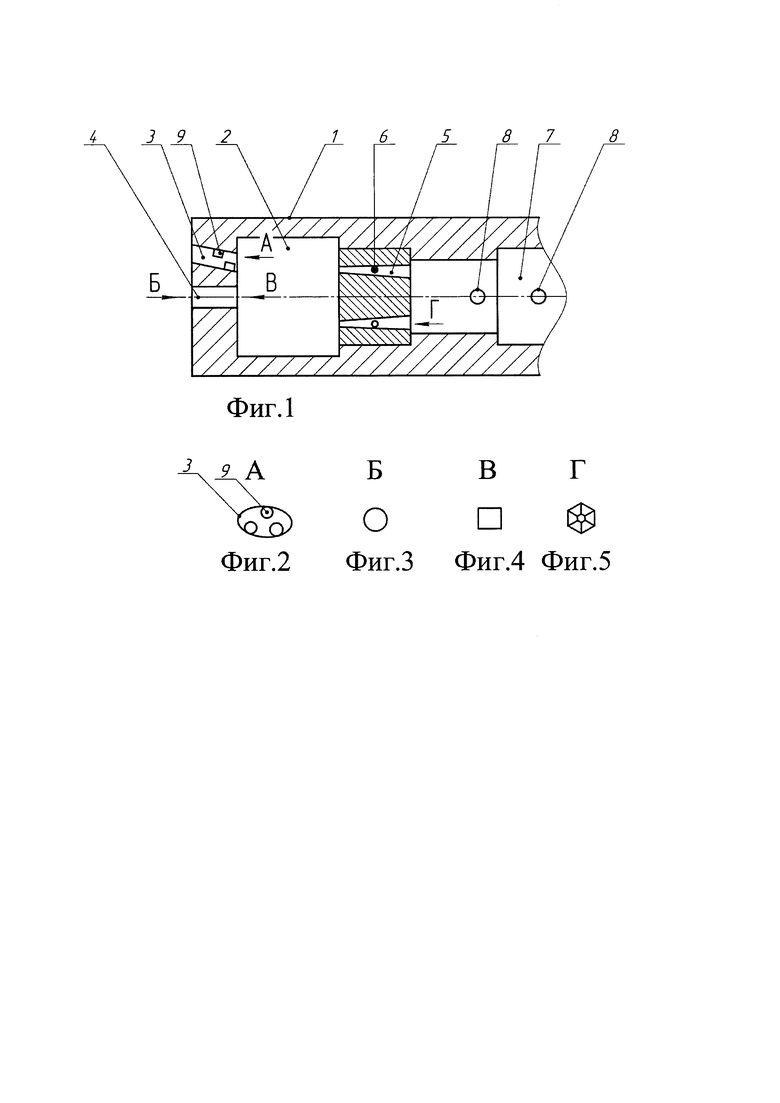

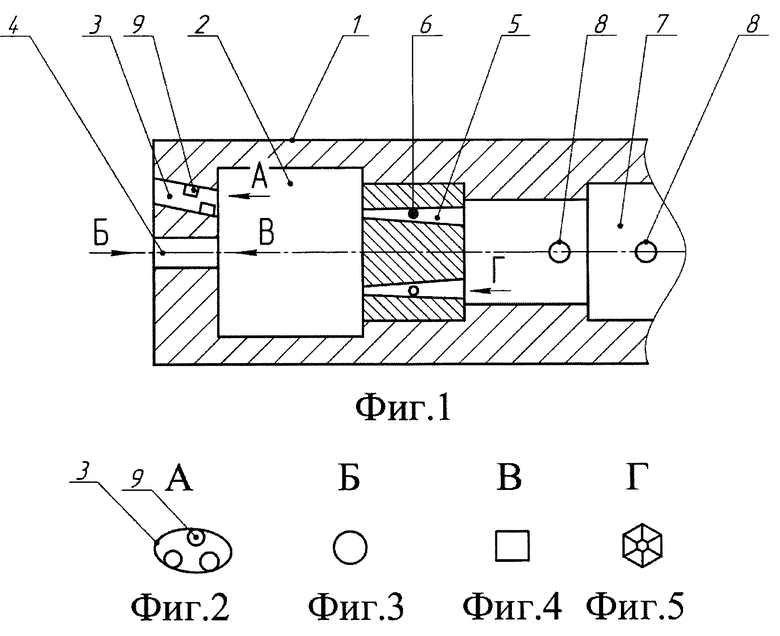

На фиг. 1 показана схема реактора для производства технического углерода.

На фиг. 2 изображен вид А (2:1).

На фиг. 3 представлен вид Б.

На фиг. 4 изображен вид В.

На фиг. 5 изображен вид Г.

Реактор для производства технического углерода содержит корпус 1, в котором последовательно расположены камера горения 2, оборудованная воздушной камерой 3 для подачи воздуха и камерой для ввода газа 4, смесительные каналы 5, в которые установлены сырьевые форсунки 6, реакционную камеру 7 для вывода охлажденных сажегазовых продуктов, в которой установлены водяные форсунки 8 для предзакалки и охлаждения сажегазовой смеси.

Воздушная камера 3 наклонена к оси корпуса 1, имеет эллиптическое поперечное сечение и содержит, установленные на внутренних поверхностях завихрители 9, выполненные в виде колец, камера для ввода газа 4 имеет переменное сечение от кругового, в зоне входа, к квадратному в камере горения 2, а смесительные каналы 5 имеют форму усеченных пирамид, меньшие основания которых расположены со стороны камеры горения 2, а сырьевые форсунки 6 размещены под углом к осям смесительных каналов 5.

Реактор для производства технического углерода работает следующим образом.

Предварительно нагретый воздух поступает в камеру горения 2 через воздушную камеру 3, в которой взаимодействуя с завихрителями 9 выполненными в виде колец и интенсивно турбулизуется. Использование кольцевой формы завихрителей 9 обеспечивает многократные деления и слияния потоков, что способствует интенсивной турбулизации.

За счет того, что воздушная камера 3 наклонена к оси корпуса 1, имеет эллиптическое поперечное сечение поток, попадая в камеру горения 2 взаимодействует с потоком из воздушной камеры и интенсивно турбулизуется.

Топливный газ подают в камеру горения 2 через камеру для ввода газа 4, которая с целью турбулизации имеет переменное сечение от кругового в зоне входа, к квадратному в камере горения 2. Такое изменение формы поперечного сечения приводит к многочисленным ускорениям и замедлениям потока, что способствует интенсивной его турбулизации.

В камере горения 2 происходит горение.

Поток продуктов полного горения поступает в смесительные каналы 5 где через сырьевые форсунки 6 подают нагретое углеводородное сырье.

В смесительных каналах 5 сырье разлагается с образованием смеси сажегазовых продуктов (техуглерода и газа).

Благодаря тому, что смесительные каналы 5 имеют форму усеченных пирамид, меньшие основания которых расположены со стороны камеры горения 2, а сырьевые форсунки 6 размещены под углом к осям смесительных каналов 5, происходит интенсивная турбулизация потоков, приводящая к получению продукта требуемого качества. Турбулизации способствует пирамидальная форма сечения смесительных каналов 5.

За счет того, что сырьевые форсунки 6 размещены под углом к осям смесительных каналов 5 впрыск происходит под углом к потоку, движущемуся в смесительном канале 5 и при их взаимодействии происходит интенсивная турбулизация.

Из смесительных каналов 5 продукты поступают в реакционную камер 7, в конце которой осуществляют охлаждение продуктов путем впрыскивания через водяные форсунки 8 подогретой воды. Далее сажегазовые продукты выводят из корпуса 1.

Предлагаемая конструкция реактора для производства технического углерода позволяет интенсивно турбулизировать потоки, что позволяет получать технический углерод требуемого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для получения технического углерода | 2023 |

|

RU2823103C1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1998 |

|

RU2131766C1 |

| ТЕХНИЧЕСКИЙ УГЛЕРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2179564C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| САЖА ДЛЯ ПОЛИМЕРНЫХ КОМПОЗИЦИЙ, СПОСОБ И РЕАКТОР ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2097398C1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2083614C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| Установка для получения сажи из жидких углеводородов | 1973 |

|

SU871737A3 |

Изобретение относится к промышленности технического углерода, а именно к реактору для получения технического углерода. Реактор содержит корпус, в котором последовательно расположены камера горения, оборудованная воздушной камерой для подачи воздуха и камерой для ввода газа, смесительные каналы, в которые установлены сырьевые форсунки, реакционную камеру для вывода охлажденных сажегазовых продуктов, в которой установлены водяные форсунки для предзакалки и охлаждения сажегазовой смеси. Причем воздушная камера наклонена к оси корпуса, имеет эллиптическое поперечное сечение и содержит установленные на внутренних поверхностях завихрители, выполненные в виде колец. При этом камера для ввода газа имеет переменное сечение - от кругового в зоне входа к квадратному в камере горения, а смесительные каналы имеют форму усеченных пирамид, меньшие основания которых расположены со стороны камеры горения, а сырьевые форсунки размещены под углом к осям смесительных каналов. Технический результат заявленного изобретения заключается в создании реактора для производства технического углерода, позволяющего обеспечить интенсивную турбулизацию потоков, что позволяет получать технический углерод требуемого качества. 5 ил.

Реактор для производства технического углерода содержит корпус, в котором последовательно расположены камера горения, оборудованная воздушной камерой для подачи воздуха и камерой для ввода газа, смесительные каналы, в которые установлены сырьевые форсунки, реакционную камеру для вывода охлажденных сажегазовых продуктов, в которой установлены водяные форсунки для предзакалки и охлаждения сажегазовой смеси, отличающийся тем, что воздушная камера наклонена к оси корпуса, имеет эллиптическое поперечное сечение и содержит установленные на внутренних поверхностях завихрители, выполненные в виде колец, камера для ввода газа имеет переменное сечение - от кругового в зоне входа к квадратному в камере горения, а смесительные каналы имеют форму усеченных пирамид, меньшие основания которых расположены со стороны камеры горения, а сырьевые форсунки размещены под углом к осям смесительных каналов.

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1998 |

|

RU2131766C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УГЛОВЫХ ИЛИ ЛИНЕЙНЫХ СКОРОСТЕЙ | 1960 |

|

SU149637A1 |

| СЕКЦИОННАЯ ПЕЧЬ ДЛЯ НАГРЕВА ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 0 |

|

SU392121A1 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ САЖИ | 0 |

|

SU213998A1 |

| Способ торможения асинхронного двигателя | 1961 |

|

SU149827A1 |

| WO 2018204174 A1, 08.11.2018. | |||

Авторы

Даты

2024-10-08—Публикация

2024-03-21—Подача