Изобретения относятся к области транспортного машиностроения и весоизмерительной техники и могут быть использованы в различных технологических процессах, связанных с непрерывным измерением веса горячих сыпучих материалов на разнообразных конвейерных линиях, преимущественно на цепных ковшовых конвейерах.

Наиболее надежным способом определения массы нетто транспортируемого, в том числе в больших количествах, груза является измерение массы брутто с последующим вычитанием из нее массы тары [Описание изобретения к патенту РФ №2160889 от 28.10.1997, МПК7 G01G 19/04, опубл. 20.12.2000]. Такой способ отличается особой точностью, позволяет оценивать технологические параметры загрузки и делать выводы о безопасности последующей транспортировки груза, однако его реализация предусматривает введение в процесс транспортировки независимой, самостоятельной операции взвешивания. Все это возможно реализовать при перемещении достаточно больших масс на большие расстояния, что характерно, например, для железной дороги. Однако данный способ взвешивания неэффективен на высокопроизводительных конвейерных линиях, поскольку не обеспечивает непрерывность процесса перемещения грузов.

Кроме этого, существует проблема точного измерения веса транспортируемого в больших количествах груза, когда масса типовой тары отличается нестабильностью, например, из-за различий в конструкции, залипания на дно и стенки ранее перемещаемых грузов, просыпания их и т.д., а также из-за особенностей реализации используемого способа взвешивания, например, на горизонтальных, наклонных или поворотных участках конвейеров.

Частично указанные проблемы решены в дозаторе, реализующем процесс непрерывного взвешивания сыпучих грузов на ковшовом конвейере с использованием тензометрических датчиков [Описание изобретения к патенту РФ №2068548 от 19.03.1992, МПК6 G01G 11/04, опубл. 27.10.1996]. По мере движения ковшей происходит их индивидуальное взвешивание без груза и после заполнения - индивидуальное взвешивание с грузом. Вес загруженных ковшей суммируется и одновременно вычитается вес ковшей без груза.

Данная технология обеспечивает точное указание веса поступающей на конвейер продукции, однако ее нельзя реализовать на конвейерных линиях транспортировки горячих сыпучих материалов типа клинкера, поскольку тензометрические датчики обеспечивают необходимую точность только при небольших перепадах температур, например в 20-50°С. По мере изменения температуры транспортируемого груза существенно изменяются натяжение цепи, силы трения и т.д. Все это накладывает отпечаток на получаемые данные и искажает результирующие значения веса перемещаемого груза.

Задача, решаемая первым изобретением группы, и достигаемый технический результат заключаются в создании надежного способа непрерывного измерения веса горячих сыпучих материалов в процессе их транспортировки на ковшовых конвейерах, обеспечивающего высокую точность взвешивания. Дополнительно, расширяются возможности способа в части диагностики технологического оборудования, сохраняется высокая производительность конвейерных линий.

Для решения поставленной задачи и получения заявленного технического результата способ непрерывного измерения веса горячих сыпучих материалов на ковшовых конвейерах включает получение показаний двух конвейерных весов за один полный цикл работы конвейера, при этом перед началом работы одними из весов за один холостой цикл работы конвейера измеряют вес пустых ковшей и полученное значение запоминают, после этого измеряют вес заполненных ковшей, причем вес заполненных ковшей на одних весах измеряют с весом эталонного пригруза, затем вычисляют отгруженную массу как разницу между суммой показаний конвейерных весов для заполненных ковшей без эталонного пригруза и весом пустых ковшей, одновременно вычисляют разность суммы показаний конвейерных весов для заполненных ковшей, сравнивают ее с весом эталонного пригруза и в случае их расхождений вносят поправку в величину отгруженной массы.

Задачу, аналогичную задаче первого изобретения, решает второе изобретение группы, с поправкой на обеспечение еще более высокой точности взвешивания.

Для этого второй вариант способа непрерывного измерения веса горячих сыпучих материалов на ковшовых конвейерах включает получение показаний трех конвейерных весов за один полный цикл работы конвейера, при этом на одних конвейерных весах измеряют вес пустых ковшей конвейера, а на двух других - вес заполненных ковшей, причем вес заполненных ковшей на одних весах измеряют с весом эталонного пригруза, затем вычисляют отгруженную массу как разницу между суммой показаний конвейерных весов для заполненных ковшей без эталонного пригруза и суммой показаний конвейерных весов для пустых ковшей, одновременно вычисляют разность суммы показаний конвейерных весов для заполненных ковшей, сравнивают ее с весом эталонного пригруза и в случае их расхождений вносят поправку в величину отгруженной массы.

Известна система измерения веса на базе конвейерных весов [Описание изобретения к патенту РФ №2232979 от 23.09.2002, МПК7 G01G 11/04, опубл. 20.07.2004]. Весы содержат две весовые роликоопоры, установленные при помощи моста и рамы и включенные встречно друг другу, имеют контргруз, датчик скорости, датчик веса и при этом они снабжены суммирующим устройством, соединяющим между собой весовые роликоопоры, установленные на рамах, объединенных мостом. В результате решается задача увеличения точности измерения веса до 0,5-1,0% и надежность работы при сохранении относительной простоты конструкции системы.

Недостатком системы является то, что она привязана именно к ленточному конвейеру, что не позволяет применить ее для работы с горячими сыпучими материалами и в условиях значительных перепадов уровней транспортировки. Кроме этого точность взвешивания на уровне 0,5-1,0% является теоретической. На практике точность взвешивания на весах подобной конструкции составляет примерно 7%, что неприемлемо для оценки перемещаемых грузов, суммарный вес которых исчисляется сотнями тысяч и миллионами тонн.

Частично указанных недостатков лишена система измерения веса на основе конвейерных многороликовых весов непрерывного действия [Описание полезной модели к патенту РФ №11604 от 17.06.1999, МПК6 G01G 11/00, опубл. 16.10.1999]. Система содержит закрепленные на раме конвейера грузоприемное устройство с роликоопорами и датчик скорости с импульсным выходом, а также тензометрические датчики и электронный блок измерения и контроля, соединенный со всеми датчиками. Оборудование размещено на грузоприемном устройстве в виде жесткой металлической конструкции с одной степенью свободы двух тензометрических датчиков так, что линия, соединяющая точки приложения усилия к датчикам, расположена вдоль оси ленты конвейера.

Система обеспечивает высокую точность и надежность измерения, но только при равномерной загрузке относительно оси симметрии конвейера. Любое отклонение цента тяжести груза в поперечном направлении искажает точность показаний тензометрических датчиков.

Более совершенной является конструкция системы измерения на основе специальных железнодорожных весов для взвешивания в движении и статике [Описание полезной модели к патенту РФ №81318 от 19.11.2008, МПК G01G 19/00, опубл. 10.03.2009]. Система состоит из не менее чем одного весового модуля, установленного на жестком основании в виде двух опорных плит, размещенных между шпалами под каждой колеей железнодорожного полотна и весового контроллера, передающего данные на компьютер, при этом основу весового модуля составляют консольные тензодатчики, закрепленные на опорных плитах.

Конструкция железнодорожного полотна такова, что там всегда существует возможность установки под рельсами единого жесткого основания, поскольку перепад уровня шпал по ширине колеи в соответствии с требованиями нормативной документации для подвижного железнодорожного состава составляет, как правило, несколько миллиметров. В конвейерных линиях жесткое основание, как правило, отсутствует, а точность уровня расположения рельсов зачастую составляет десятки миллиметров. Тензометрические датчики на железной дороге эксплуатируются в условиях, исключающих какие-либо экстремальные условия, например высокую температуру, значительные перепады уровня рельсов по высоте. Соответственно, точность таких весов обеспечивается при очень благоприятных заранее прогнозируемых условиях эксплуатации.

Известна система измерения веса на базе дозатора ковшового конвейера (см. описание изобретения к патенту РФ №2068548). Система измерения веса содержит ковшовый конвейер, выполненный в виде ленточного цепного транспортера, ковши которого установлены вдоль ленты транспортера, загрузочную и разгрузочную воронки, размещенные на входе и выходе транспортера соответственно, при этом под ленточным цепным транспортером размещены тензометрические датчики весов ковшей конвейера, один из которых установлен до загрузочной воронки, а другой - после, - перед разгрузочной воронкой, причем ковши конвейера снабжены специальными механизмами осевого перемещения и закреплены на ленте цепного транспортера посредством указанных механизмов с возможностью перемещения вдоль своих геометрических осей.

Данная система отличается достаточной сложностью конструкции, следовательно, при работе возможны различные сбои типа заклинивания роликов цепи, деформация одного из рельсов, а если транспортируется горячий сыпучий материал, то произвольно изменяется натяжение цепи, сбиваются показания тензодатчиков и т.д.

Задача, решаемая третьим изобретением группы, и достигаемый технический результат заключаются в создании достаточно простой и надежной системы непрерывного измерения веса горячих сыпучих материалов в процессе их транспортировки на ковшовых конвейерах, обеспечивающей высокую точность взвешивания. Дополнительно, расширяются возможности системы в части диагностики входящего технологического оборудования, сохраняется высокая производительность обслуживаемых конвейерных линий.

Для решения поставленной задачи и получения заявленного технического результата система непрерывного измерения веса горячих сыпучих материалов на ковшовом конвейере содержит средства автоматики, раму, двухколейный рельсовый путь, шарнирно соединенные в бесконечную цепь ковши, выполненные в виде пошагово расположенных тележек с роликовыми опорами качения, взаимодействующими с рельсовым путем, при этом часть рельсового пути на двух участках оснащена конвейерными весами для взвешивания заполненных тележек, причем одни из них выполнены с возможностью размещения на них эталонного пригруза, а средства автоматики включают весовой контроллер, счетчик ковшей и центральный процессор.

Кроме этого

- часть двухколейного рельсового пути оснащена дополнительными конвейерными весами для взвешивания пустых тележек;

- конвейерными весами оснащена часть двухколейного рельсового пути на длине не менее двух шагов тележек.

Вышеприведенные сведения из уровня техники включают информацию о конструкции различных весов, которые потенциально могут использоваться для непрерывного взвешивания различных материалов (см. патенты РФ на полезные модели №11604 и №81318 и на изобретения №2068548 и №2232979). Недостатком этих весов являются ограниченные технологические возможности, связанные с невозможностью точного взвешивания, в частности, непрерывно движущихся горячих сыпучих материалов.

Задача, решаемая четвертым изобретением группы, и достигаемый технический результат заключаются в создании достаточно простых и надежных конвейерных весов непрерывного действия, предназначенных для измерения веса, преимущественно горячих сыпучих материалов в процессе их транспортировки на ковшовых конвейерах, обеспечивающих высокую точность взвешивания при сохранении высокой производительности обслуживаемых конвейерных линий.

Для решения поставленной задачи и получения заявленного технического результата конвейерные весы непрерывного действия включают два независимых друг от друга фрагмента рельсового пути, каждый из которых оснащен двумя кронштейнами, выполненными с возможностью индивидуального крепления к раме конвейера, при этом между каждым фрагментом рельсового пути и кронштейнами установлены тензодатчики, связанные с устройством обработки их показаний, при этом на длине каждого фрагмента рельсового пути расположена площадка для размещения на ней калибровочных гирь или эталонного пригруза.

Кроме этого тензодатчики выполнены консольными и установлены с использованием термоизоляционных прокладок.

Изобретения иллюстрируются чертежами,

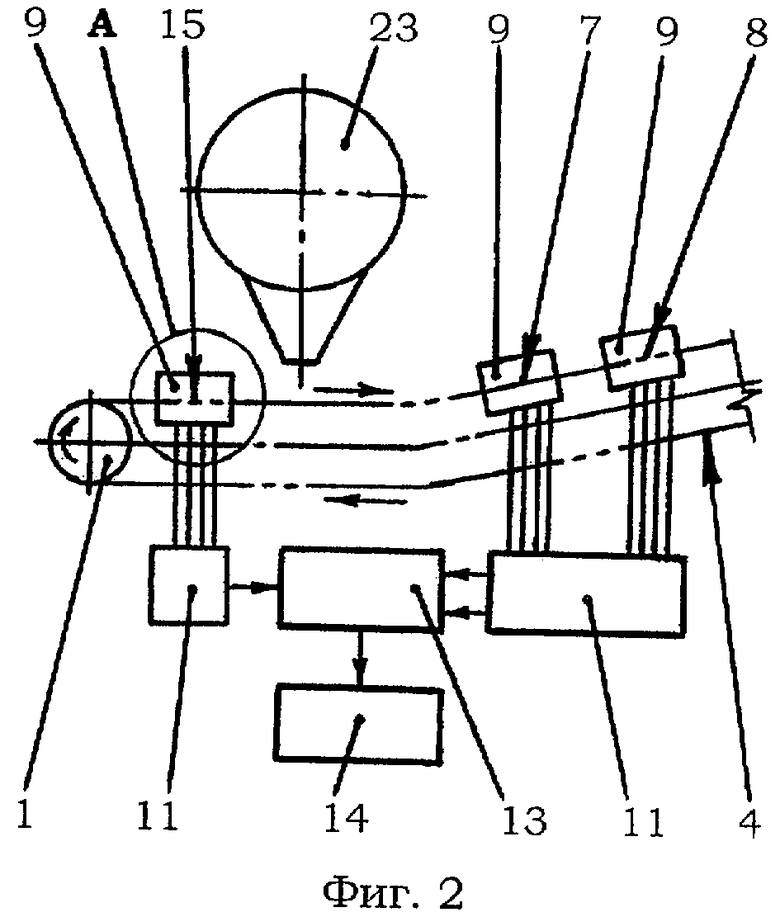

где на фиг.1 и 2 показаны варианты общего вида системы непрерывного измерения веса горячих сыпучих материалов на ковшовых конвейерах, иллюстрирующие соответственно первый и второй варианты способа измерения веса;

на фиг.3 показано увеличенное изображение фрагмента А конвейера фиг.1 и 2 с установленными на нем конвейерными весами непрерывного действия - эталонный пригруз (калибровочные гири) показаны условно;

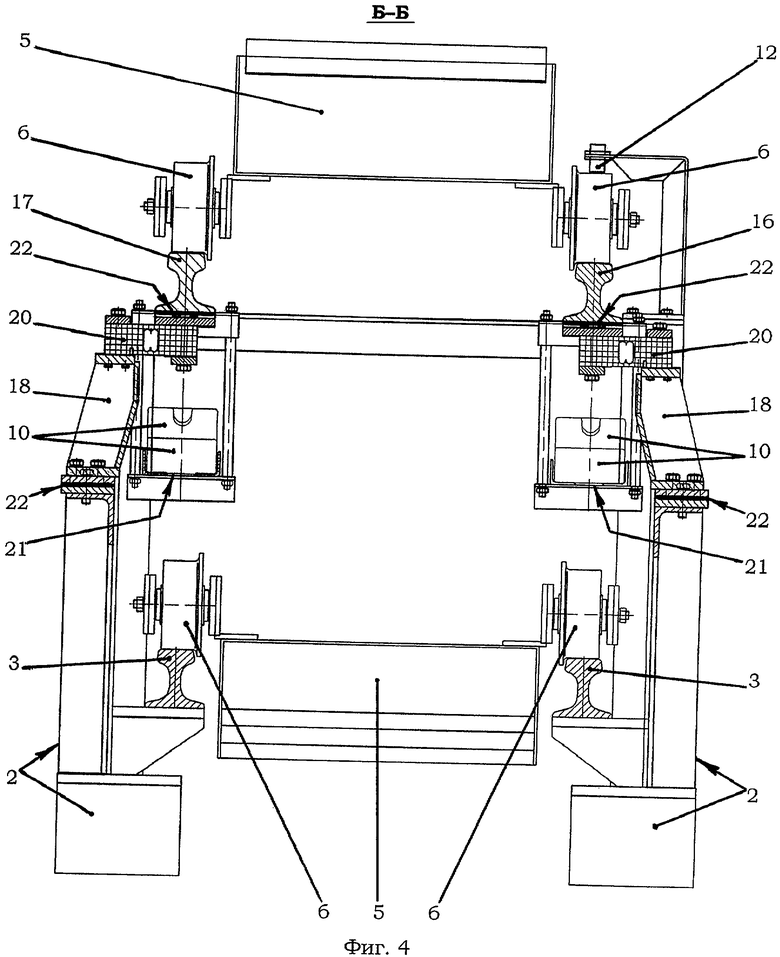

на фиг.4 - сечение Б-Б на фиг.3 - характерное поперечное сечение ковшового конвейера в месте расположения весов.

Способы непрерывного измерения веса горячих сыпучих материалов типа клинкера и ему подобных материалов на ковшовых конвейерах 1 реализованы на соответствующем устройстве, так называемой системе непрерывного измерения веса, которая оснащена средствами автоматики и содержит раму 2, двухколейный рельсовый путь 3, шарнирно соединенные в бесконечную цепь 4 ковши 5, выполненные в виде пошагово расположенных тележек (та же поз.5) с роликовыми опорами качения 6, взаимодействующими с рельсовым путем 3, часть которого на двух участках 7 и 8 на длине не менее двух шагов тележек 5 оснащена конвейерными весами 9, предназначенными для взвешивания загруженных тележек 5, причем одни из весов 9 выполнены с возможностью размещения на них эталонного пригруза (т.е. откалиброванного по весу с соответствующей точностью некоего дополнительного груза) 10 или, в случае необходимости, калибровочных гирь, а средства автоматики включают весовой контроллер 11, счетчик ковшей 12, центральный процессор 13 (функцию которого также может выполнять особый контроллер) и различные периферийные устройства 14 типа монитора, принтера, громкоговорителя и т.д. по нормам оснащения рабочего места (пульта) оператора конвейерной линии.

Дополнительно, часть двухколейного рельсового пути на участке 15 может быть оснащена дополнительными конвейерными весами 9 для взвешивания пустых тележек 5.

По первому варианту способ измерения веса включает получение показаний двух конвейерных весов 9 путем их суммирования за один полный цикл работы конвейера 1, при этом перед началом работы одними из конвейерных весов 9, расположенных на участке 7 или 8, измеряют вес пустых ковшей 5 конвейера 1 и полученное значение запоминают, после этого измеряют вес заполненных ковшей 5, причем вес заполненных ковшей 5 на одних весах 9 - первых или вторых по ходу движения конвейера 1, измеряют с весом эталонного пригруза 10, затем вычисляют отгруженную массу как разницу между суммой показаний конвейерных весов 9 для заполненных ковшей 5 без эталонного пригруза 10 и весом пустых ковшей 6, одновременно вычисляют разность суммы показаний конвейерных весов 9 для заполненных ковшей 5, сравнивают ее с весом эталонного пригруза 10 и в случае их расхождений вносят поправку в величину отгруженной массы.

По второму варианту способ измерения веса включает получение показаний уже трех конвейерных весов 9 за один полный цикл работы конвейера 1, при этом на конвейерных весах 9, расположенных на участке 15, предшествующем загрузке, измеряют вес пустых ковшей 5 конвейера 1, а на двух других весах 9, расположенных на участках 7 и 8, - вес заполненных ковшей 5, причем вес заполненных ковшей 5 на одних весах 9, как упоминалось выше - первых или вторых по ходу движения конвейера 1, измеряют с весом эталонного пригруза 10, затем вычисляют отгруженную массу как разницу между суммой показаний конвейерных весов 9 для заполненных ковшей 5 без эталонного пригруза 10 и суммой показаний конвейерных весов 9 для пустых ковшей 5, одновременно вычисляют разность суммы показаний конвейерных весов 9 для заполненных ковшей 5, сравнивают ее с весом эталонного пригруза 10 и в случае их расхождений вносят поправку в величину отгруженной массы.

Основу способа непрерывного измерения веса горячих сыпучих материалов на ковшовых конвейерах 1 и системы для его осуществления составляет соответствующая конструкция весов 9, которые включают два независимых друг от друга фрагмента 16 и 17 рельсового пути 3, каждый из которых оснащен двумя индивидуальными кронштейнами 18 и 19, выполненными с возможностью независимого крепления к раме 2 конвейера 1, при этом между каждым фрагментом 16 или 17 рельсового пути 3 и кронштейнами 18 и 19 установлены тензодатчики 20, связанные с устройством обработки их показаний - весовым контроллером 11 и далее центральным процессором 13, при этом на длине каждого фрагмента 16 или 17 рельсового пути 3 расположена, по меньшей мере, одна площадка 21, выполненная с возможностью размещения на ней калибровочных гирь или эталонного пригруза 10, который может представлять собой некий откалиброванный по весу предмет, либо набор этих предметов (показаны условно). Тензодатчики 20 выполнены консольными, как наиболее приемлемые для определения точного веса в столь специфических условиях их эксплуатации, и установлены с использованием термоизоляционных прокладок 22 соответствующей конструкции, как правило, повторяющих по форме поверхность сопряжения контактирующих деталей.

Проанализируем существенность признаков изобретений.

Оба способа непрерывного и точного измерения веса горячих сыпучих материалов на ковшовых конвейерах 1 реализованы с использованием показаний сразу нескольких весов 9, одни из которых оснащены эталонным пригрузом 10, вес которого является известной заранее постоянной величиной.

В первом варианте способа используется минимальный набор весоизмерительного оборудования, необходимый для получения достаточно высокой точности взвешивания горячих сыпучих материалов на ковшовых конвейерах 1 за один полный цикл их работы. Необходимую для реализации способа информацию о весе пустых ковшей 5 за один холостой цикл работы конвейера 1 получают перед началом работы, используя при этом показания любых из весов 9, установленных на участке 7 или 8. Если используемые для определения веса пустых ковшей 5 весы 9 были оснащены пригрузом 10, то вес пригруза 10 по окончании холостого цикла работы конвейера 1 вычитают из общего веса и это значение запоминают путем введения соответствующей информации в центральный процессор 13.

В рабочем режиме весы 9, установленные на участках 7 и 8, каждые по-своему измеряют вес заполненных ковшей 5 за один полный цикл работы конвейера 1. Общая масса отгруженного груза определится центральным процессором 13 как разница в весе заполненных ковшей 5 и пустых ковшей 5 и при этом процессор 13 производит вычисление разницы показаний веса между конвейерными весами 9, оснащенными эталонным пригрузом 10 и не оснащенными им. Если разница веса равняется сумме веса эталонного пригруза 10, то центральный процессор 13 выдает эту информацию как значение отгруженной за один полный цикл работы конвейера 1 массу. Если выявляется разница показаний в весе между конвейерными весами 9 и суммой веса эталонного пригруза 10, то центральный процессор 13 введет поправку в величину отгруженной массы.

Оперативная информация с центрального процессора 13 поступает на пульт оператора (условно можно считать как поз.14), записывается в программу архивации и т.д.

Полученная в результате использования настоящего способа точность взвешивания будет достаточно высокой, но тем не менее в процессе работы конвейера в центральном процессоре 13 накапливается погрешность за счет влияния на точность показания тензодатчиков 20 высокой температуры, произошедших, в том числе необратимых, изменениях в конструкции цепи 4 конвейера 1 и т.д. Для устранения этой погрешности следует чаще, например один или два раза за рабочую смену, производить обновление информации о весе пустых ковшей 5 за один холостой цикл работы конвейера 1. Если учесть, что конвейерные линии, как правило, дублируются, то такой режим работы оборудования является вполне приемлемым.

Указанных недостатков лишен способ непрерывного измерения веса по второму варианту.

В этом случае параллельно с измерением веса заполненных ковшей 5 на участках 7 и 8 происходит измерение веса пустых ковшей 5 на участке 15 и поэтому отпадает необходимость проведения предварительной холостой прогонки конвейера 1. Если учесть, что время полного как холостого, так и рабочего цикла некоторых конвейеров 1 может составлять до полутора часов, такие возможности способа позволяют получить значительную экономию.

В результате обработки поступающей за один полный цикл работы оснащенного тремя весами 9 конвейера 1 информации центральный процессор 13 оперативно введет поправку в величину отгруженной массы или оповестит о сбое в работе весоизмерительного оборудования. Иными словами, независимо от производственно-технологических ситуаций, к которым можно отнести залипание сыпучего груза на части ковшей, изменение натяжения цепи в результате температурных воздействий, заклинивания части опорных роликов, износ деталей и узлов, выход из строя хотя бы одного тензодатчика 20, деформацию рельсового пути 3 и т.д., сигнал, снимаемый тензодатчиками 20, будет в той или иной степени изменяться, а вес эталонного пригруза 10 останется постоянным. В результате обработки поступающей за один полный цикл работы конвейера 1 информации центральный процессор 13 введет поправку в величину отгруженной массы или оперативно оповестит о сбое в работе оборудования. Таким образом обеспечивается весьма высокая точность взвешивания, которая составляет, например, при использовании тензодатчиков 20 марки VISHAY-1260 или Т60А производства фирмы ТЕНЗО-М (WWW.tenso-m.ru), средней засыпки ковша 5 на уровне 35 кг и скорости конвейера 1-0,1 м/с - менее 1%, что определяется возможностью быстрого реагирования системы автоматики на изменение окружающих условий благодаря постоянству веса эталонного пригруза 10.

Система непрерывного измерения веса горячих сыпучих материалов упрощенно представляет собой неотъемлемый элемент типовой конвейерной линии. Используемые в конструкции системы средства автоматики включают наиболее распространенные серийно выпускаемые отечественными и зарубежными производителями, как правило, многофункциональные устройства, например весовой контроллер 11 типа типа SIWAREX U (его сдвоенные и т.д. варианты) производства фирмы SIEMENS (WWW.siemens.com), индуктивный счетчик 12 ковшей 5 типа BERO производства фирмы SIEMENS и центральный процессор 13 типа CPU313C производства фирмы SIEMENS или аналогичные им устройства. Это позволяет производить плановое обслуживание и текущий ремонт средств автоматики силами предприятия с минимальным привлечением проектировщика системы измерения веса.

Два участка 7 и 8 линии после окончательной загрузки ковшей 5 оснащаются конвейерными весами 9, расположенными с возможностью измерения при холостом пробеге конвейера 1 вначале веса пустых ковшей и при технологической работе конвейера 1 - заполненных. Для повышения точности взвешивания часть двухколейного рельсового пути 3 на участке 15 оснащается дополнительными конвейерными весами 9 для взвешивания пустых ковшей 5. В этом случае отпадает необходимость измерения веса пустых ковшей 5 при холостом пробеге конвейера 1.

Конвейерными весами 9 оснащается часть рельсовых 3 путей на участках 7, 8 и 15 на длине не менее двух шагов тележек (см. поз.5). Чем больше будет эта величина, тем меньше будут колебания нагрузки на весы 9 от движущихся ковшей 5 и тем больше будет точность измерений. При длине фрагментов 16 и 17 рельсового пути 3 в два шага тележки (см. поз.5) нагрузка на весы 9 в процессе движения конвейера 1 будет колебаться в диапазоне не более 33%. Если длина фрагментов 16 и 17 рельсового пути 3 составит менее двух шагов тележек (см. поз.5), то колебания нагрузки могут составить 50%. Если длины фрагментов окажутся менее одного шага, то колебания нагрузки составят 100%.

Конвейерные весы 9 непрерывного действия на консольных тензодатчиках 20 включают два независимых друг от друга фрагмента 16 и 17 рельсового пути 3, каждый из которых оснащен двумя кронштейнами 18 и 19, выполненными с возможностью индивидуального крепления к раме конвейера 1. Это необходимо для того, чтобы производить индивидуальное измерение веса для каждой роликовой опоры качения 6 тележки (см. поз.5). На практике рельсовый путь 3 может иметь различные отклонения от заданной траектории - независимые для каждой колеи. Наиболее распространенными отклонениями являются разность уровней дорожек рельсов, их отклонения от прямолинейности, непараллельность и др. В каждом из этих случаев, при условии «традиционного» размещения весов на едином жестком основании, точность измерения веса будет уменьшаться. В заявляемом случае количество обрабатываемых независимых сигналов за счет независимого размещения фрагментов 16 и 17 в два раза больше, следовательно, это увеличивает точность взвешивания.

Возможность размещения на каждом из фрагментов 16 и 17 рельсового пути 3 одних из весов 9 эталонного пригруза 10 на специальных, например, одно- или двухуровневых площадках 21 позволяет заранее рассчитать величину «дополнительной контрольной отгруженной массы» при работе конвейера 1, которая будет присутствовать в программе корректировки веса отгруженной массы клинкера, заложенной в центральный процессор 13. На этих же площадках 21 размещаются и стандартные калибровочные гири при калибровке тензоканалов после монтажа или в результате технического обслуживания весов 9.

Что касается использования консольных тензодатчиков 20 по сравнению, например, с тензодатчиками сжатия, растяжения, кручения и др., то их применение связано, в первую очередь, с их чувствительностью, удобством в монтаже, обслуживании и замене. Наличие термоизоляционных прокладок 22, при необходимости, позволяет увеличить рабочий температурный интервал их использования примерно на 50°С.

Таким образом, все перечисленное, включая независимость элементов конвейерных весов 9 (т.н. «половинок» с фрагментами 16 и 17) и отсутствие симметрии в математическом смысле увеличивает точность взвешивания непрерывно движущихся горячих сыпучих грузов. Практика показала, что в данном случае погрешность измерения составляет не более 1%. Существующие аналоги имеют погрешность измерения отгруженной массы клинкера в 7% и более.

Изобретения реализованы следующим образом.

Как известно, для производства цемента используют клинкер, получаемый в результате обжига в специальной печи 23 сырьевой смеси, например известняка и глины. Спеченное сырье проходит некий, например, решетчатый охладитель, охлаждаясь до температуры примерно 350°С, и поступает на ковшовый конвейер 1.

Ковшовый конвейер 1 оснащается специальными конвейерными весами 9 непрерывного действия (альтернативные названия весов - «весовые модули», «узлы встройки» и другие, менее распространенные специальные названия - профессионализмы). Для их монтажа часть двухколейного рельсового пути 3 конвейера 1 удаляют и к раме 2 конвейера 1 через кронштейны 18 и 19 крепят независимые друг от друга фрагменты 16 и 17 рельсового пути 3, оснащенные тензодатчиками 20 с соответствующими выводами (показаны условно как четыре параллельные линии - по одной для каждого тензодатчика) для подключения к средствам автоматики.

Монтаж: весов 9 при реализации первого варианта способа непрерывного измерения веса горячих сыпучих материалов на ковшовых конвейерах 1 осуществляют на двух участках 7 и 8, расположенных после зоны загрузки, как правило, на некотором удалении от нее и в непосредственной близости друг от друга.

Монтаж весов 9 при реализации второго варианта способа измерения веса осуществляют на участке 15, предшествующем зоне загрузки ковшей 5, и на двух других участках 7 и 8, расположенных после зоны загрузки, также на некотором удалении от нее и в непосредственной близости друг от друга.

Выводы тензодатчиков 20 каждых весов 9, и в первом и во втором вариантах реализации способа, подключаются к собственным весовым контроллерам 11, а последние соединяют с центральным процессором 13. Средства автоматики укомплектовывают необходимыми периферийными устройствами 14. После этого производят настройку оборудования и тестирование системы в условиях обычной температуры окружающей среды. Для этого на соответствующих площадках 21 каждых весов 9 при приподнятых или снятых ковшах 5 устанавливают калибровочные гири в необходимом количестве и производят калибровку тензоканалов. Затем калибровочные гири снимают, на рельсы (см. поз.3) весов 9 устанавливают ковши 5, включают конвейер 1 и производят один полный оборот пустых ковшей 5, который фиксируется показаниями индуктивного счетчика 12, записывая при этом в центральный процессор 13 показания всех весов 9. Затем рассчитывают среднее арифметическое значение показаний всех, например двух или трех весов 9, и для каждых из них определяют поправочный коэффициент как отношение полученных показаний данных весов к среднему арифметическому значению. Затем на участке 7 или 8 на одни из весов 9, взвешивающих полные ковши 5, на площадки 21, на которые ранее временно устанавливались калибровочные гири, устанавливается эталонный пригруз 10, который должен теперь постоянно стоять на этих весах.

После этого система непрерывного измерения веса горячих сыпучих материалов, в данном случае клинкера, на ковшовом конвейере 1 готова к работе.

Установка на конвейере весов 9, определяющих вес пустых ковшей во время штатной работы конвейера 1, является желательным но не обязательным условием. Возможен режим работы системы, когда вес пустых ковшей 5 за один полный оборот конвейера 1, который участвует в расчете отгруженной массы, предварительно определяют перед началом технологической работы конвейера 1 на весах, взвешивающих полные ковши 5 без эталонного пригруза 10. Однако в этом случае, для того чтобы достичь погрешности измерений веса клинкера, например, в 1%, данную операцию придется выполнять ежедневно, но лучше один или два раза за смену.

Способы непрерывного измерения веса осуществляются следующим образом.

При включении конвейера 1 начинается одновременное взвешивание на всех весах 9, а индуктивный счетчик 12 ковшей 5 начинает их отсчет.

Алгоритм взвешивания следующий.

Определяется время прохода через индуктивный счетчик 12 одного ковша 5. В течение этого времени суммируются показания весового канала, и полученный результат делится на количество взвешиваний и число ковшей 5, находящихся на весах 9. Далее эта операция повторяется такое количество раз, которое равно количеству ковшей 5 конвейера 1. После этого все результаты суммируются и полученная величина является массой (весом), в зависимости от варианта способа, либо пустых, либо заполненных ковшей 5 конвейера 1, прошедших через соответствующие весы 9 (т.е. для взвешивания пустых или для взвешивания заполненных ковшей) за один оборот конвейера 1. Если на одних весах 9, предназначенных для взвешивания заполненных ковшей 5, стоит эталонный пригруз 10, то он будет добавляться к массе ковшей 5.

Если в системе отсутствуют весы 9 для взвешивания пустых ковшей 5, например, по причине их стабильного веса, отсутствия залипания клинкера и наличия других, близких к идеальным условий, то масса пустых ковшей 5 для расчета отгруженной массы берется из памяти центрального процессора 13, куда она была занесена во время последнего холостого оборота конвейера 1.

По разности между массой пустых ковшей 5, находящейся в памяти центрального процессора 13 или оперативно полученной на соответствующих специальных весах 9 для взвешивания пустых ковшей 5 (на участке 15), и массой заполненных ковшей 5, полученной на весах 9 без эталонного пригруза 10 рассчитывается масса (вес) отгруженного клинкера. На пульт оператора (или монитор) данная масса выдается с учетом корректирующего коэффициента, который рассчитывается исходя из сравнения массы заполненных ковшей 5, полученной на весах 9 без эталонного пригруза 10 и на весах 9 с эталонным пригрузом.

Далее, после каждого оборота конвейера 1, процесс повторяется, а величина отгруженной массы, выдаваемой на пульт оператора, суммируется с предыдущим результатом.

Пример расчета.

Имеется конвейер 1, состоящий из 300 ковшей 5. Вес каждого ковша 5-200 кг. Время одного полного оборота конвейера 1-20 мин. На любых из двух или трех весов 9 в каждый момент времени находится три ковша 5. Количество взвешиваний ковшей 5-10 раз в секунду. Вес эталонного пригруза 10-20 кг.

Для удобства расчетов, предположим, что производительность клинкерной печи 23 является величиной постоянной и составляет 9000 кг за один полный оборот (цикл работы) конвейера 1.

Рассмотрим работу системы измерения веса конвейера 1 в процессе его постепенного разогрева перемещаемым горячим сыпучим материалом.

На начальном этапе отгружается клинкер, имеющий температуру 350°С, но конвейер 1 при этом еще не разогрелся. Исходя из вышеописанного алгоритма расчета масс ковшей 5 после одного полного оборота конвейера 1 получили следующие результаты.

На весах 9, взвешивающих пустые ковши 5, масса (вес) последних оказалась равной 200×300=60000 кг.

Как упоминалось выше, если это значение было получено при реализации способа взвешивания по первому варианту, т.е. в результате холостого прогона конвейера 1, то оно записывается в центральный процессор 13 и запоминается. Если реализуется второй вариант способа взвешивания, то это значение с периодичностью в один рабочий цикл конвейера 1 поступает в центральный процессор 13 и хранится в памяти до следующего обновления.

Конвейер 1 начинает отгружать клинкер. На весах 9 без эталонного пригруза 10, взвешивающих полные ковши 5, масса ковшей 5 с грузом оказалась равной 69000 кг.

На весах 9 с эталонным пригрузом 10, взвешивающих полные ковши 5, масса (вес) оказалась равной 75000 кг. Суммарная масса «отгруженного» пригруза 10 является постоянной величиной и равняется 20×300=6000 кг.

Масса отгруженного материала за один оборот конвейера 1 равна 69000-60000=9 000 кг.

Разность между показаниями весов 9 для полных ковшей 5 составляет 75000-69000=6 000 кг. Именно эту величину и добавляет эталонный пригруз 10. Поэтому корректирующий (поправочный) коэффициент в данном случае равен 6000/6000=1,000.

Отгруженная масса с учетом корректирующего коэффициента, записываемая в память центрального процессора 13 и выдаваемая на пульт оператора, равна 9000×1,000=9000 кг.

По мере отгрузки горячего клинкера он передает тепло металлоконструкциям конвейера 1. При нагревании конвейера 1 размеры его составных элементов, в том числе и длина, несколько увеличиваются. Это, в частности, приводит к дополнительному провисанию бесконечной цепи 4 конвейера 1 за счет ослабления ее натяжения. По этой причине в результатах измерения появится погрешность, которая не учитывает дополнительный вес, передаваемый цепью 4 на конвейерные весы 9.

В случае реализации первого варианта способа измерения веса реализуется следующий алгоритм.

В центральном процессоре 13 хранится информация о весе пустых ковшей 5, который составляет 60000 кг.

Конвейер 1 продолжает отгружать клинкер. На весах 9 без эталонного пригруза 10, взвешивающих полные ковши 5, масса ковшей 5 с грузом оказалась равной 69900 кг.

На весах 9 с эталонным пригрузом 10, взвешивающих полные ковши 5, масса (вес) оказалась равной 76300 кг. Масса «отгруженного» пригруза 10 остается const и равняется 20×300=6000 кг.

Масса отгруженного материала за один оборот конвейера 1 равна 69900-60000=9900 кг.

Разность между показаниями весов 9 для полных ковшей 5 составляет 76300-69900=6400 кг.

Корректирующий коэффициент в данном случае равен 6000/6400=0,937.

Отгруженная масса с учетом корректирующего коэффициента, записываемая в память центрального процессора 13 и выдаваемая на пульт оператора, равна 9900×0,937=9276 кг.

Точность измерения веса составит (9276-9000)×100%/9000=3%.

Для сравнения точность измерения веса без учета поправочного коэффициента составит (9900-9000)×100%/9000=10%.

В случае реализации второго варианта способа измерения веса осуществляется следующий алгоритм.

Конвейер 1 непрерывно отгружает клинкер.

На участке 15 на самостоятельных весах 9, взвешивающих пустые ковши 5, текущее среднее значение их веса с периодичностью в один рабочий цикл конвейера 1 поступает в центральный процессор 13 и составляет величину, равную, например, для текущего рабочего цикла 60290 кг.

На весах 9 без эталонного пригруза 10, взвешивающих полные ковши 5, масса ковшей 5 с грузом осталась равной 69900 кг.

На весах 9 с эталонным пригрузом 10, взвешивающих полные ковши 5, масса (вес) осталась равной 76300 кг. Масса «отгруженного» пригруза 10 также остается const и равняется 20×300=6000 кг.

Масса отгруженного материала за один оборот конвейера 1 равна 69900-60290=9610 кг.

Разность между показаниями весов 9 для полных ковшей составляет 76300-69900=6400 кг.

Корректирующий коэффициент в данном случае также равен 6000/6400=0,937.

Отгруженная масса с учетом корректирующего коэффициента, записываемая в память центрального процессора 13 и выдаваемая на пульт оператора, равна 9610×0,937=9005 кг.

Точность измерения веса составит (9005-9000)×100%/9000=0,1%.

Величина поправочного коэффициента при отсутствии выходов из строя электронных элементов системы во всех случаях должна лежать в пределах 0.900-1.100. Если эта величина уходит за указанный диапазон, то можно сделать вывод о том, что в системе произошел сбой или выход из строя каких-либо элементов автоматики, например тензодатчика весов. Это позволяет вовремя заметить и устранить возникшие неисправности.

В результате решения поставленных задач были разработаны надежные и точные способы непрерывного измерения веса горячих сыпучих материалов в процессе их транспортировки на ковшовых конвейерах и созданы достаточно простые и надежные система для их осуществления и соответствующие конвейерные весы, обеспечивающие высокую точность взвешивания при сохранении высокой производительности обслуживаемых конвейерных линий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ИЗМЕРЕНИЯ ВЕСА ПЕРЕМЕЩАЕМЫХ МАТЕРИАЛОВ НА ЛЕНТОЧНЫХ КОНВЕЙЕРАХ, СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВЕСОВАЯ РОЛИКООПОРА ЛЕНТОЧНОГО КОНВЕЙЕРА | 2009 |

|

RU2401994C1 |

| ЛЕНТОЧНЫЙ ВЕСОВОЙ ДОЗАТОР | 2008 |

|

RU2387957C1 |

| СПОСОБ ДОЗИРОВАНИЯ ИЗ БУНКЕРНЫХ ВЕСОВ | 2014 |

|

RU2561306C1 |

| Бункерные весы с системой автоматической калибровки | 2024 |

|

RU2828706C1 |

| БУНКЕРНЫЕ ВЕСЫ | 2012 |

|

RU2498235C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2001 |

|

RU2193759C1 |

| Конвейерные весы конвейеров прямого и реверсивного хода | 2016 |

|

RU2625042C1 |

| Конвейерные весы | 1980 |

|

SU885817A1 |

| МНОГОТОЧЕЧНЫЙ ЧАСТОТНЫЙ СПОСОБ ИЗМЕРЕНИЯ МАССЫ И ДЕФОРМАЦИЙ | 2014 |

|

RU2576350C1 |

| Распределительный тележечный конвейер | 1990 |

|

SU1770230A1 |

Изобретения относятся к области весоизмерительной техники и могут быть использованы в различных технологических процессах, связанных с непрерывным измерением веса горячих сыпучих материалов, перемещаемых преимущественно на цепных ковшовых конвейерах. Техническим результатом изобретений является повышение надежности и точности измерения веса при обеспечении высокой производительности. Этот технический результат обеспечивается за счет того, что получают показания двух или трех конвейерных весов за один полный цикл работы конвейера, при этом перед началом работы одними из весов за один холостой цикл работы конвейера измеряют вес пустых ковшей и полученное значение запоминают, после этого измеряют вес заполненных ковшей, причем вес заполненных ковшей на одних весах измеряют с весом эталонного пригруза. Затем вычисляют отгруженную массу как разницу между суммой показаний конвейерных весов для заполненных ковшей без эталонного пригруза и весом пустых ковшей, одновременно вычисляют разность суммы показаний конвейерных весов для заполненных ковшей, сравнивают ее с весом эталонного пригруза и в случае их расхождений вносят поправку в величину отгруженной массы. Система измерения веса содержит средства автоматики, раму, двухколейный рельсовый путь, шарнирно соединенные в бесконечную цепь ковши, выполненные в виде пошагово расположенных тележек с роликовыми опорами качения, взаимодействующими с рельсовым путем, при этом часть рельсового пути на двух участках оснащена конвейерными весами для взвешивания заполненных тележек, причем одни из них выполнены с возможностью размещения на них эталонного пригруза, а средства автоматики включают весовой контроллер, счетчик ковшей и центральный процессор. Конвейерные весы включают два независимых друг от друга фрагмента рельсового пути, каждый из которых оснащен двумя кронштейнами, выполненными с возможностью индивидуального крепления к раме конвейера, при этом между каждым фрагментом рельсового пути и кронштейнами установлены тензодатчики, связанные с устройством обработки их показаний, при этом на длине каждого фрагмента рельсового пути расположена площадка для размещения на ней калибровочных гирь или эталонного пригруза. 4 н. и 4 з.п. ф-лы, 4 ил.

1. Способ непрерывного измерения веса горячих сыпучих материалов на ковшовых конвейерах, включающий получение показаний двух конвейерных весов за один полный цикл работы конвейера, при этом перед началом работы одними из весов за один холостой цикл работы конвейера измеряют вес пустых ковшей и полученное значение запоминают, после этого измеряют вес заполненных ковшей, причем вес заполненных ковшей на одних весах измеряют с весом эталонного пригруза, затем вычисляют отгруженную массу как разницу между суммой показаний конвейерных весов для заполненных ковшей без эталонного пригруза и весом пустых ковшей, одновременно вычисляют разность суммы показаний конвейерных весов для заполненных ковшей, сравнивают ее с весом эталонного пригруза и в случае их расхождений вносят поправку в величину отгруженной массы.

2. Способ непрерывного измерения веса горячих сыпучих материалов на ковшовых конвейерах, включающий получение показаний трех конвейерных весов за один полный цикл работы конвейера, при этом на одних конвейерных весах измеряют вес пустых ковшей конвейера, а на двух других - вес заполненных ковшей, причем вес заполненных ковшей на одних весах измеряют с весом эталонного пригруза, затем вычисляют отгруженную массу как разницу между суммой показаний конвейерных весов для заполненных ковшей без эталонного пригруза и суммой показаний конвейерных весов для пустых ковшей, одновременно вычисляют разность суммы показаний конвейерных весов для заполненных ковшей, сравнивают ее с весом эталонного пригруза и в случае их расхождений вносят поправку в величину отгруженной массы.

3. Система непрерывного измерения веса горячих сыпучих материалов на ковшовом конвейере, содержащая средства автоматики, раму, двухколейный рельсовый путь, шарнирно соединенные в бесконечную цепь ковши, выполненные в виде пошагово расположенных тележек с роликовыми опорами качения, взаимодействующими с рельсовым путем, при этом часть рельсового пути на двух участках оснащена конвейерными весами для взвешивания заполненных тележек, причем одни из них выполнены с возможностью размещения на них эталонного пригруза, а средства автоматики включают весовой контроллер, счетчик ковшей и центральный процессор.

4. Система по п.3, отличающаяся тем, что часть двухколейного рельсового пути оснащена дополнительными конвейерными весами для взвешивания пустых тележек.

5. Система по п.3, отличающаяся тем, что конвейерными весами оснащена часть двухколейного рельсового пути на длине не менее двух шагов тележек.

6. Конвейерные весы непрерывного действия, включающие два независимых друг от друга фрагмента рельсового пути, каждый из которых оснащен двумя кронштейнами, выполненными с возможностью индивидуального крепления к раме конвейера, при этом между каждым фрагментом рельсового пути и кронштейнами установлены тензодатчики, связанные с устройством обработки их показаний, при этом на длине каждого фрагмента рельсового пути расположена площадка для размещения на ней калибровочных гирь или эталонного пригруза.

7. Весы по п.6, отличающиеся тем, что тензодатчики выполнены консольными.

8. Весы по п.6, отличающиеся тем, что тензодатчики установлены с использованием термоизоляционных прокладок.

| ДОЗАТОР | 1992 |

|

RU2068548C1 |

| КОНВЕЙЕРНЫЕ ВЕСЫ | 2002 |

|

RU2232979C2 |

| Устройство для отделения гвоздей с заусенцами от гвоздей без таковых | 1928 |

|

SU11604A1 |

| Устройство для измерения давления на резец в супорте станка в процессе обработки материала | 1946 |

|

SU81318A1 |

| ИНТЕГРИРОВАННЫЕ ПОВОРОТНЫЙ БЛОК И КОЛПАК СТУПИЦЫ | 2009 |

|

RU2460650C2 |

| US 7193162 B2, 20.03.2007. | |||

Авторы

Даты

2010-10-20—Публикация

2009-09-24—Подача