Область техники, к которой относится изобретение

Изобретение относится к способу получения загружаемого расплава для конвертерной обработки, а также к способу получения жидкой сырой стали с использованием такого загружаемого расплава, а также к установке для получения сырой стали.

Уровень техники

Известно получение жидкой сырой стали обработкой сырьевых материалов, например, таких как жидкий чугун из доменной печи или установки для восстановительной плавки, и скрапа в резервуаре конвертера. При этом для снижения содержания углерода и с целью выжигания примесных элементов, таких как Si, Mn, P, при конвертерной обработке в расплав в резервуаре конвертера вводят кислород, что приводит к экзотермическим реакциям и тем самым к повышению температуры. Для регулирования энергетического баланса подают охлаждающий материал, например, такой как твердый скрап.

Технологическая стадия загрузки скрапа в резервуар конвертера требует времени, и также удлиняет необходимое время цикла.

Чтобы обеспечить надлежащее действие конвертерной обработки, в первую очередь необходимая энергия должна быть подведена посредством теплоты жидкого чугуна как его теплосодержания и как теплового эффекта химических реакций.

Во избежание слишком высоких, соответственно, слишком низких температур во время конвертерной обработки в традиционных способах выдерживают ограниченный диапазон вводимых количеств жидкого чугуна и твердого скрапа. Соответственно обеспечивают минимальное количество жидкого чугуна для теплоснабжения - около 75%, в зависимости от фактического анализа чугуна и температуры чугуна - и наибольшее количество для добавления охлаждающего твердого скрапа.

Жидкий чугун в традиционных способах получают посредством доменного процесса или с использованием установок для восстановительной плавки из окисленных содержащих железо сырьевых материалов с использованием углерода в качестве восстановителя, что приводит к вредным СО2-выбросам. Минимальное количество жидкого чугуна тем самым подразумевает также минимальное количество СО2-выбросов для подобного пути получения жидкой сырой стали. По сравнению с получением сырой стали на основе скрапа, например, в электродуговых печах, такое получение жидкой сырой стали с использованием чугуна из доменного процесса или установок для восстановительной плавки явственно больше сопряжено с СО2-выбросами. Это повышает производственные затраты в отношении связанных с СО2-выбросами нормативов и снижает рентабельность.

Сущность изобретения

Техническая задача

Задачей настоящего изобретения является создание способа и устройства для получения загружаемого расплава для конвертерной обработки, соответственно, получения сырой стали, посредством которых может быть устранена по меньшей мере часть упомянутых выше проблем.

Техническое решение

Эта задача решена посредством

способа получения загружаемого расплава для конвертерной обработки,

отличающегося тем, что

при этом объединением жидкого чугуна из доменной печи и/или установки для восстановительной плавки

по меньшей мере с одним из компонентов

из группы, состоящей из

- жидкой сырой стали из электродуговой печи,

- жидкой сырой стали из индукционной печи,

- жидкого чугуна из электродуговой печи,

- жидкого чугуна из индукционной печи,

- твердого чугуна из электродуговой печи,

- твердого губчатого железа из индукционной печи,

- жидкого чугуна из печи с погруженной дугой (SAF),

получают черновой расплав.

Загружаемый расплав представляет собой расплав, который вводят в резервуар конвертера, чтобы там исполнять способ получения сырой стали - здесь называемый конвертерной обработкой.

Под резервуаром конвертера при этом следует понимать резервуар для металлургической обработки любого типа для преобразования загружаемого расплава в сырую сталь, например, конвертер сталелитейного завода, например, такой как кислородный LD-конвертер, OBM-конвертер, KMS-конвертер. Установка для восстановительной плавки представляет собой, например, COREX-установку или FINEX-установку.

Получение загружаемого расплава для конвертерной обработки выполняют не в резервуаре конвертера, в котором проводят конвертерную обработку; его выполняют в резервуаре, который отличается от резервуара конвертера, в котором проводят конвертерную обработку. То есть, получение загружаемого расплава для конвертерной обработки выполняют в другом резервуаре, соответственно, на другом месте, нежели для самой конвертерной обработки; то есть, его проводят в месте, отдельном от конвертерной обработки. Лишь после его получения, загружаемый расплав помещают в резервуар конвертера, в котором проводят конвертерную обработку.

В соответствующем изобретению способе для получения загружаемого расплава для конвертерной обработки сначала получают черновой расплав.

Для этого жидкий чугун из доменной печи и/или установки для восстановительной плавки объединяют по меньшей мере с одним из компонентов

из группы, состоящей из

- жидкой сырой стали из электродуговой печи,

- жидкой сырой стали из индукционной печи,

- жидкого чугуна из электродуговой печи,

- жидкого чугуна из индукционной печи,

- твердого чугуна из электродуговой печи,

- твердого губчатого железа из индукционной печи,

- жидкого чугуна из печи с погруженной дугой (SAF).

В отношении твердого чугуна, соответственно, твердого губчатого железа из индукционной печи, подразумевают, что твердый чугун, соответственно, твердое губчатое железо из индукционной печи, нагревают выше температуры окружающей среды, и данные компоненты в нагретом состоянии служат как компоненты при объединении для получения чернового расплава.

Преимущественные эффекты изобретения

В традиционном способе получения сырой стали жидкий чугун из доменной печи и/или установки для восстановительной плавки – при необходимости, после стадий обработки - по существу соответствует вводимому в резервуар конвертера загружаемому расплаву. Получение загружаемого расплава соответственно сопряжено с большими непосредственными СО2-выбросами.

Соответствующий изобретению загружаемый расплав отличается от жидкого чугуна из доменной печи и/или установки для восстановительной плавки, так как такой жидкий чугун согласно изобретению объединяют по меньшей мере с одним из указанных компонентов, чтобы получить так называемый черновой расплав. Поскольку непосредственные удельные СО2-выбросы при получении указанных компонентов вследствие иных загружаемых содержащих железо материалов, соответственно, технологических условий иного типа, являются меньшими, чем при получении жидкого чугуна с использованием доменной печи и/или установки для восстановительной плавки, определенное количество полученного согласно изобретению чернового расплава сопряжено с меньшими непосредственными СО2-выбросами, чем соответствующее количество жидкого чугуна из доменной печи и/или установки для восстановительной плавки. Соответственно этому, также полученное с использованием чернового расплава количество загружаемого расплава для конвертерной обработки, соответственно, образованной из него сырой стали, сопряжено с меньшими СО2-выбросами. То есть, в целом использованием соответствующего изобретению чернового расплава при получении загружаемого расплава для конвертерной обработки, несмотря на дополнительное применение жидкого чугуна из уже при необходимости имеющихся доменных печей и/или установок для восстановительной плавки, удается сократить непосредственные СО2-выбросы при получении сырой стали.

Дуговая печь представляет собой, например, печь AC-типа, DC-типа, RP-типа, HP-типа, UHP-типа.

Конвертерная обработка служит для получения жидкой сырой стали; в отношении сырой стали речь предпочтительно идет об углеродистой стали, а не о нержавеющей стали.

Согласно одному варианту соответствующего изобретению способа, черновой расплав уже представляет собой загружаемый расплав для конвертерной обработки; ее проводят на черновом расплаве перед подачей его в конвертер, то есть, без дополнительных действий для обработки, которые после объединения изменяют его состав и/или температуру.

Согласно другому варианту соответствующего изобретению способа, загружаемый расплав для конвертерной обработки получают таким путем, что черновой расплав подвергают по меньшей мере одной технологической обработке; ее проводят на черновом расплаве перед подачей его в конвертер, то есть, с одной или многими дополнительных технологическими обработками, которые после объединения изменяют его состав и/или температуру. Согласно одному предпочтительному варианту исполнения, технологическая обработка включает обессеривание.

В зависимости от происхождения исходного материала для получения компонентов, соответственно, жидкого чугуна из доменной печи и/или установки для восстановительной плавки, компоненты или чугун могут содержать различные количества примесных элементов, например, таких как сера, фосфор, кремний, ванадий. Эти примесные элементы при объединении попадают в черновой расплав. Например, сера может попадать в черновой расплав в особенности через жидкий чугун из доменной печи и/или установки для восстановительной плавки. Для возможности регулирования содержания примесных элементов в требуемой сырой стали до металлургических нормативов согласно желательным количественным диапазонам, может быть предпочтительным подвергание чернового расплава технологической обработке, чтобы сократить или повысить количества примесных элементов в загружаемом расплаве, и тем самым получать загружаемый расплав с иным составом, нежели черновой расплав.

Например, при получении сырой стали, как правило, стремятся обеспечить по возможности низкое содержание серы. Таким образом, в зависимости от содержания серы в черновом расплаве, перед введением в конвертер может быть благоприятным проведение обессеривания. Также могут быть проведены другие технологические обработки, например, такие как дефосфоризация, удаление ванадия, обескремнивание, или комбинации многих технологических обработок.

Жидкая сырая сталь из электродуговой печи основывается, например, на твердом скрапе, или

на смеси твердого скрапа по меньшей мере с одним компонентом из группы, состоящей из

- губчатого железа,

- чугуна в чушках,

- чугунного гранулята,

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки.

При использовании твердого скрапа СО2-баланс в случае сырой стали из электродуговой печи по обстоятельствам является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки, так как образующиеся при получении исходного материала для скрапа СО2-выбросы при получении жидкой сырой стали из электродуговой печи по обстоятельствам не полностью принимаются в расчет как непосредственные СО2-выбросы.

Для получения губчатого железа с использованием содержащих водород смесей восстановительных газов СО2-баланс также является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки. Соответственно оказывается благоприятным СО2-баланс жидкой сырой стали из электродуговой печи также при использовании губчатого железа.

Жидкая сырая сталь из индукционной печи основывается, например, на твердом скрапе

или

на смеси твердого скрапа по меньшей мере с одним компонентом из группы, состоящей из

- губчатого железа,

- чугуна в чушках,

- чугунного гранулята,

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки.

В результате применения твердого скрапа СО2-баланс жидкой сырой стали из индукционной печи по обстоятельствам является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки, так как возникающие при получении исходного материала для скрапа СО2-выбросы при получении жидкой сырой стали из индукционной печи по обстоятельствам не полностью принимаются в расчет как непосредственные СО2-выбросы.

Для получения губчатого железа с использованием содержащих водород смесей восстановительных газов СО2-баланс также является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки. Соответственно оказывается благоприятным СО2-баланс жидкой сырой стали из электродуговой печи также при использовании губчатого железа.

Жидкий чугун из электродуговой печи основывается, например, на твердом губчатом железе

или

на смеси твердого губчатого железа по меньшей мере с одним компонентом из группы, состоящей из

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки,

- скрапа.

Для получения губчатого железа с использованием содержащих водород смесей восстановительных газов СО2-баланс является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки. Соответственно оказывается благоприятным СО2-баланс жидкого чугуна из электродуговой печи при использовании губчатого железа.

В результате применения скрапа СО2-баланс жидкого чугуна из электродуговой печи по обстоятельствам является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки, так как возникающие при получении исходного материала для скрапа СО2-выбросы при получении жидкого чугуна в электродуговой печи по обстоятельствам не полностью принимаются в расчет как непосредственные СО2-выбросы.

Жидкий чугун из индукционной печи основывается, например, на твердом губчатом железе

или

на смеси твердого губчатого железа по меньшей мере с одним компонентом из группы, состоящей из

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки,

- скрапа.

Для получения губчатого железа с использованием содержащих водород смесей восстановительных газов СО2-баланс является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки. Соответственно оказывается благоприятным СО2-баланс жидкого чугуна из индукционной печи при использовании губчатого железа.

В результате применения скрапа СО2-баланс жидкого чугуна из индукционной печи по обстоятельствам является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки, так как возникающие при получении исходного материала для скрапа СО2-выбросы при получении жидкого чугуна в индукционной печи по обстоятельствам не полностью принимаются в расчет как непосредственные СО2-выбросы.

Жидкий чугун из печи с погруженной дугой (SAF) основывается, например, на твердом губчатом железе или на смеси твердого губчатого железа по меньшей мере с одним компонентом из группы, состоящей из

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки.

Как правило, SAF также может быть исполнена как печь с открытой шлаковой ванной (OSBF).

Для получения губчатого железа с использованием содержащих водород смесей восстановительных газов СО2-баланс является более благоприятным, чем СО2-баланс в случае жидкого чугуна из доменной печи и/или установки для восстановительной плавки. Соответственно оказывается благоприятным СО2-баланс жидкого чугуна из SAF при использовании губчатого железа.

В принципе, при объединении для чернового расплава возможно каждое количественное соотношение жидкого чугуна из доменной печи и/или установки для восстановительной плавки и вводимых компонентов. Согласно одному предпочтительному варианту исполнения, количественные соотношения при объединении для получения чернового расплава выбирают в зависимости от энергетического баланса конвертерной обработки, которой нужно подвергать загружаемый расплав. В зависимости от того, в какой мере теплосодержание, соответственно, тепловой эффект химических реакций, должны передаваться от загружаемого расплава для конвертерной обработки, могут быть отрегулированы количественные соотношения жидкого чугуна и компонентов. При этом при применении многих источников для различных типов - например, в смысле анализов, которые также включают температуру - жидкого чугуна также регулируют количественное соотношение жидкого чугуна различных типов между собой. При использовании различных типов одного компонента - например, в смысле анализов, которые также включают температуру - также может быть отрегулировано количественное соотношение различных типов между собой. При применении различных компонентов также может быть отрегулировано количественное отношение различных компонентов друг к другу.

Энергетический баланс конвертерной обработки зависит, например, от того, что должно быть получено для сырой стали - например, в смысле анализов, которые также включают температуру - и какие добавки, соответственно, какие химические реакции, необходимы в конвертере, чтобы, исходя из загружаемого расплава, достигать цели. Добавки, соответственно, реакции могут действовать как для охлаждения, так и для нагревания.

Дополнительным объектом настоящей заявки является способ получения жидкой сырой стали конвертерной обработкой, отличающийся тем, что полученный согласно изобретению загружаемый расплав подают в резервуар конвертера, и там объединяют с дополнительными компонентами для получения жидкой сырой стали. Получение загружаемого расплава для конвертерной обработки выполняют не в резервуаре конвертера, в котором проводят конвертерную обработку; его выполняют в резервуаре, который отличается от резервуара конвертера, в котором проводят конвертерную обработку. То есть, получение загружаемого расплава для конвертерной обработки выполняют в другом резервуаре, соответственно, на другом месте, нежели для самой конвертерной обработки; то есть, его проводят в месте, отдельном от конвертерной обработки. Лишь после его получения, загружаемый расплав помещают в резервуар конвертера, в котором проводят конвертерную обработку.

В отношении сырой стали речь предпочтительно идет об углеродистой стали, а не о нержавеющей стали.

Объединение может быть проведено до и/или во время технологической стадии конвертерной обработки. В отношении конвертерной обработки для получения сырой стали из загружаемого расплава, применимые технологические этапы обработки известны специалисту, и поэтому здесь подробно не приведены.

В отношении получения жидкой сырой стали и упомянутого выше предпочтительного варианта исполнения получения загружаемого расплава с выбором количественных соотношений при объединении для получения чернового расплава в зависимости от энергетического баланса конвертерной обработки действительны, помимо всего прочего, следующие точки зрения.

Если при получении чернового расплава объединяемые с чугуном из доменной печи и/или установки для восстановительной плавки компоненты имеют более высокую температуру, чем чугун из доменной печи и/или установки для восстановительной плавки, то полученный согласно изобретению загружаемый расплав может иметь более высокую температуру, чем в использующих чугун из доменной печи и/или установки для восстановительной плавки традиционных способах получения жидкой сырой стали. В этом случае, наряду с уже описанными ранее преимуществами в отношении компонентов чернового расплава, дополнительное преимущество составляют принимаемые в расчет непосредственные СО2-выбросы, в том плане, что, например, могут быть увеличены совокупные вводимые в резервуар конвертера - от начала получения чернового расплава и до завершения конвертерной обработки - количества скрапа. Большее содержание скрапа при получения сырой стали опять же приводит к сокращению учитываемых непосредственно в отношении сырой стали СО2-выбросов.

Полученный согласно изобретению загружаемый расплав, по сравнению с порядком действий согласно традиционной технологии с использованием чугуна из доменной печи и/или установки для восстановительной плавки, имеет меньшее содержание углерода, так как при получении указанных компонентов применяют иные железосодержащие шихтовые материалы, соответственно, технологические операции другого типа. Поэтому может быть сокращена продолжительность продувки при конвертерной обработке. Сокращенная продолжительность продувки позволяет уменьшить время цикла, и тем самым повысить производительность. Результатом сокращения продолжительности продувки также является повышенный коэффициент использования, так как возникает меньшее количество оксидов железа, переходящих в шлак.

По сравнению с порядком действий согласно традиционной технологии с использованием чугуна из доменной печи и/или установки для восстановительной плавки, в котором скрап добавляют лишь в резервуар конвертера с чугуном, в соответствующем изобретению способе получения сырой стали скрап может быть введен раньше, а именно, при получении чернового расплава, соответственно, загружаемого расплава согласно способу. Тем самым приготовление необходимых количеств скрапа занимает меньше времени, поскольку в резервуар конвертера не нужно загружать скрап вообще или вводить меньшее количество его. Это при конвертерной обработке экономит время и тем самым повышает производительность.

Соответствующий изобретению порядок действий при получении сырой стали, по сравнению с порядком действий согласно традиционной технологии, обеспечивает также более высокую технологическую гибкость в отношении экономически целесообразных используемых сырьевых материалов и производственных технологических режимов.

Хотя могут быть по-прежнему использованы имеющиеся установки, такие как доменные печи или установки для восстановительной плавки, в соответствующем изобретению порядке действий достигают указанных преимуществ в отношении получения сырой стали; при соответствующем изобретению порядке действий могут быть сокращены недостатки традиционного исполнения способа. В результате полного отказа от чугуна из доменной печи и/или установок для восстановительной плавки также могут быть устранены недостатки в отношении, например, СО2-выбросов. С одной стороны, было бы экономически неблагоприятным использование существующих установок не до конца их расчетного срока службы. С другой стороны, при иных технологических режимах могли бы возникнуть технические трудности у последующих потребителей на металлургическом предприятии, чтобы для своих планирования работ и логистики экономически целесообразно получать такие же количества сырой стали требуемого качества. Например, исключительное получение требуемых количеств жидкого расплава с использованием дуговых печей (EAF) в отдельной EAF при необходимости потребовало бы повышения параметров трансформаторов, которые по обстоятельствам превышали бы имеющееся электрическое энергоснабжение, и/или было бы технически ограниченным для обеспечения нужных параметров трансформаторов.

Соответствующий изобретению технологический режим позволяет устранить такие проблемы, поскольку он позволяет на существующих металлургических предприятиях по-прежнему использовать уже имеющиеся установки с предсказуемыми при необходимости дополнительными капиталовложениями для обслуживания существующих производственных цепочек с учетом их логистических требований.

Если получение чернового расплава или загружаемого расплава временно оказалось бы невозможным, может быть продолжено традиционное производство сырой стали, так как нужные для этого устройства также эксплуатируются при соответствующем изобретению технологическом режиме, и тем самым имеются в распоряжении.

В соответствующем изобретению способе получения жидкой сырой стали по металлургическим соображениям для обеспечения энергетического баланса при конвертерной обработке может оказаться необходимым подведение в конвертер энергии добавлением компонентов. Одним из дополнительных компонентов, с которым загружаемый расплав объединяют в конвертере, согласно одному варианту способа является теплоноситель, предпочтительно ферросилиций.

В соответствующем изобретению способе получения жидкой сырой стали по металлургическим соображениям для обеспечения энергетического баланса при конвертерной обработке может оказаться необходимым охлаждение в конвертере добавлением компонентов. Одним из дополнительных компонентов, с которым загружаемый расплав объединяют в конвертере, согласно одному варианту способа является охлаждающий материал, например, скрап, железная руда, чугун, железорудные окатыши, известь, железо прямого восстановления (DRI).

Дополнительный объект настоящей заявки составляет установка для получения сырой стали исполнением соответствующего изобретению способа, отличающаяся тем, что она включает

- канал подачи чугуна,

- канал подачи компонентов,

- смесительное устройство для объединения чугуна и компонентов,

- резервуар конвертера для получения сырой стали из чернового расплава или загружаемого расплава.

При этом указание рода не следует понимать как числительное. Могут происходить одна или многие подачи чугуна. Могут происходить одна или многие подачи компонентов. Могут присутствовать один резервуар конвертера или многие резервуары конвертеров.

Канал подачи чугуна предназначен для подведения жидкого чугуна из доменной печи и/или установки для восстановительной плавки. Речь идет, например, о торпедообразном ковше или об открытом ковше-чугуновозе.

Канал подачи компонентов предназначен для подведения по меньшей мере одного из компонентов

из группы, состоящей из

- жидкой сырой стали из электродуговой печи,

- жидкой сырой стали из индукционной печи,

- жидкого чугуна из электродуговой печи,

- жидкого чугуна из индукционной печи,

- твердого чугуна из индукционной печи,

- твердого губчатого железа из индукционной печи,

- жидкого чугуна из печи с погруженной дугой (SAF).

Канал подачи компонентов благоприятным образом включает по меньшей мере одно устройство из группы, состоящей из

- электродуговой печи,

- индукционной печи,

- печи с погруженной дугой.

На член группы в этой группе может быть один агрегат или многие из них.

То есть, может присутствовать одна электродуговая печь или многие.

То есть, может присутствовать одна индукционная печь или многие.

То есть, может присутствовать одна печь с погруженной дугой или многие.

Равным образом, могут иметься комбинации указанных агрегатов.

Смесительное устройство предназначено для приема жидкого чугуна из канала подачи чугуна, соответственно, из канала подачи компонентов.

Например, смесительное устройство включает смесительный резервуар для чугуна, и/или смесительный резервуар для сырой стали, и/или резервуар для получения чернового расплава объединением жидкого чугуна и компонентов в соответствующем резервуаре. Смесительное устройство также может включать многочисленные указанные резервуары.

Согласно одному предпочтительному варианту исполнения, установка для получения сырой стали включает также обрабатывающее устройство, которое предназначено для приема чернового расплава и выдачи загружаемого расплава. Обрабатывающее устройство может включать многочисленные обрабатывающие агрегаты для исполнения в каждом случае различных стадий обработки. Также резервуар, в котором получают черновой расплав - например, загрузочный ковш - соответственно, имеющийся при необходимости отдельный ковш-чугуновоз, который служит для транспортирования чернового расплава от места его получения до резервуара конвертера, может служить в качестве части обрабатывающего устройства.

Согласно одному предпочтительному варианту исполнения, смесительное устройство для объединения чугуна и компонентов составляет часть канала подачи чугуна или часть канала подачи компонентов. Например, компоненты могут быть введены в подвозящий расплав чугуна торпедообразный ковш так, что торпедообразный ковш, который служит для подачи чугуна, действует также в качестве смесительного устройства.

Смесительное устройство включает резервуар, в котором получают черновой расплав, соответственно, при необходимости загружаемый расплав. Смесительное устройство не соответствует резервуару конвертера, в котором проводят конвертерную обработку с целью получения сырой стали. Получение чернового расплава, соответственно, загружаемого расплава выполняют в резервуаре, который отличается от резервуара конвертера, в котором проводят конвертерную обработку. То есть, получение загружаемого расплава для конвертерной обработки выполняют в другом резервуаре, соответственно, на ином месте, нежели конвертерную обработку; то есть, его выполняют в месте, отдельном от конвертерной обработки. Лишь после его получения, загружаемый расплав помещают в резервуар конвертера, в котором проводят конвертерную обработку.

Краткое описание чертежей

Далее предметы настоящей заявки будут разъяснены посредством схематических и примерных изображений вариантов осуществления.

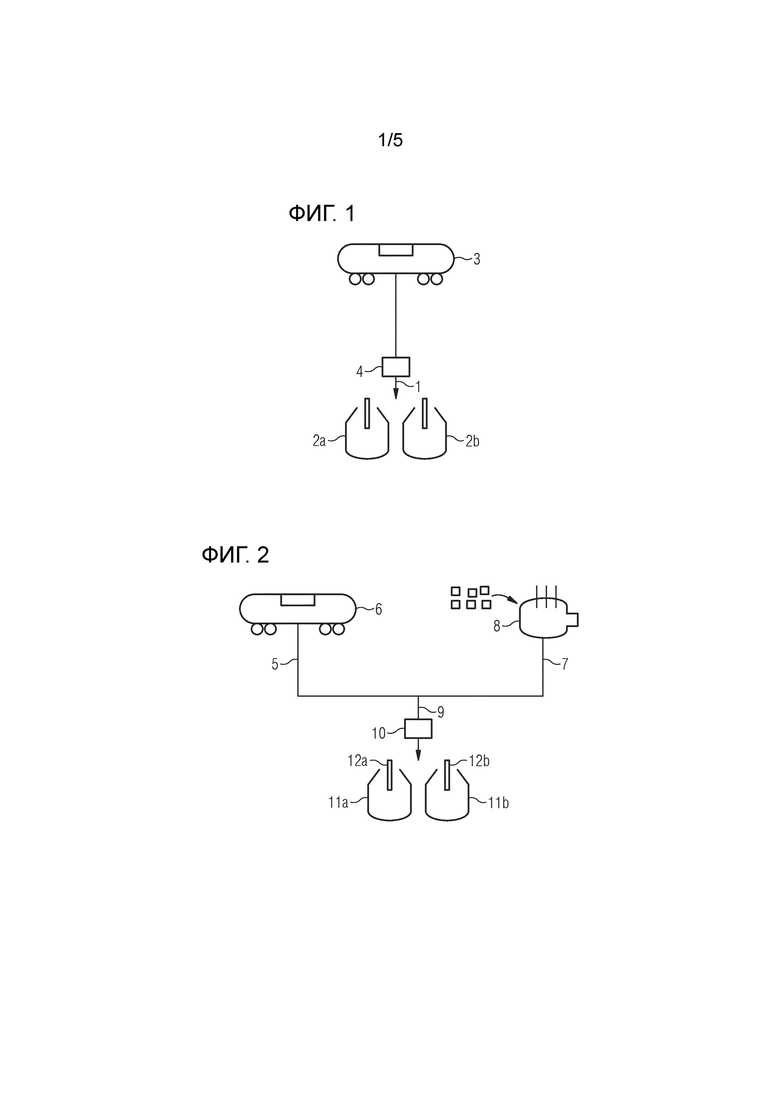

Фиг. 1 показывает стандартный способ получения жидкой сырой стали с использованием чугуна.

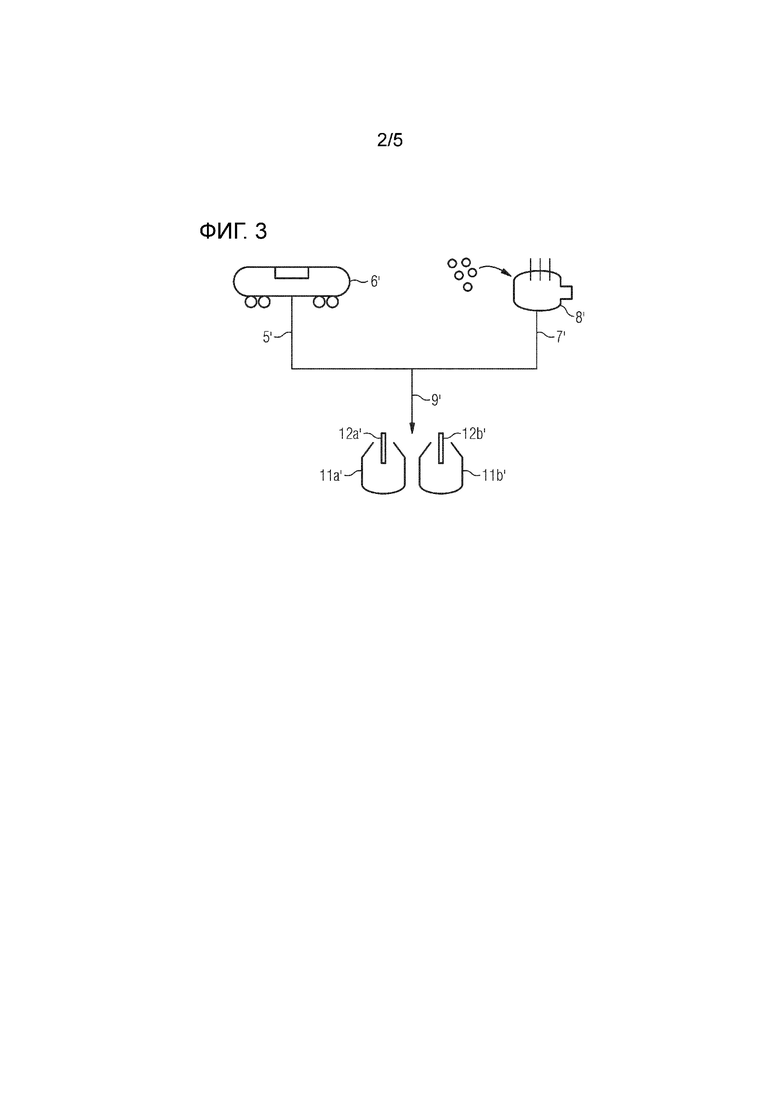

Фиг. 2 показывает вариант исполнения соответствующего изобретению способа получения чернового расплава и загружаемого расплава, а также получения сырой стали.

Фиг. 3 показывает дополнительный вариант осуществления соответствующего изобретению способа получения чернового расплава и загружаемого расплава, а также получения сырой стали.

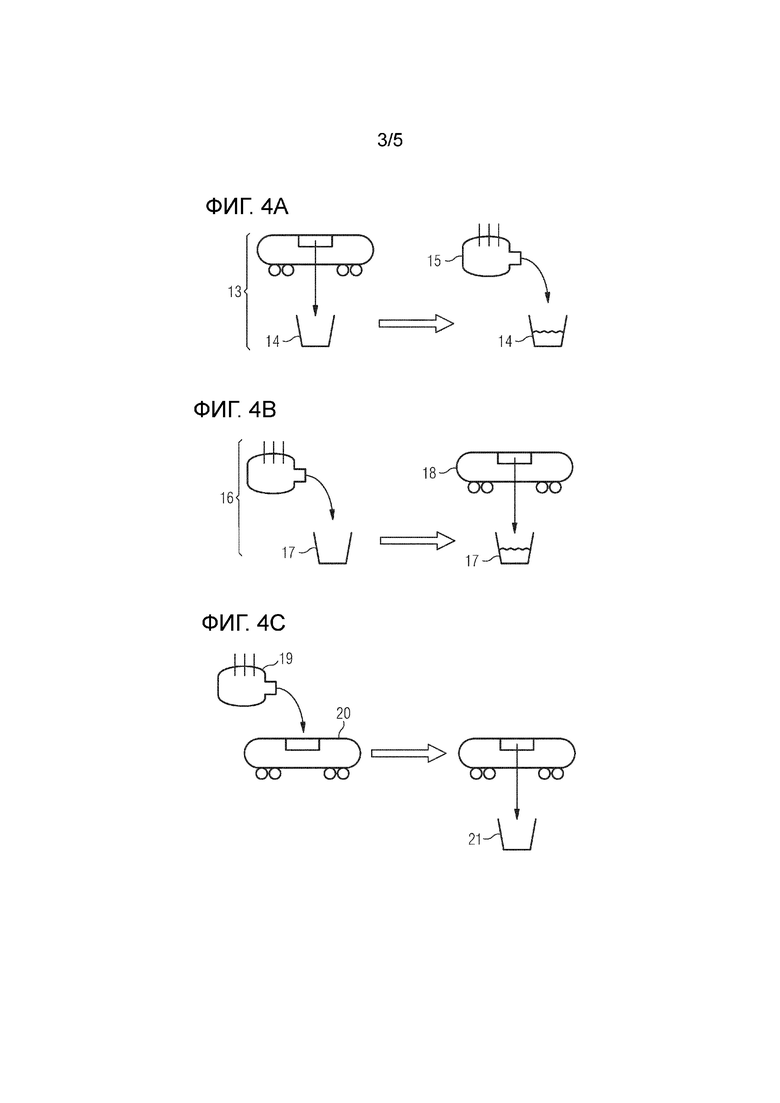

Фиг. 4а, 4b, 4с показывают различные варианты получения чернового расплава.

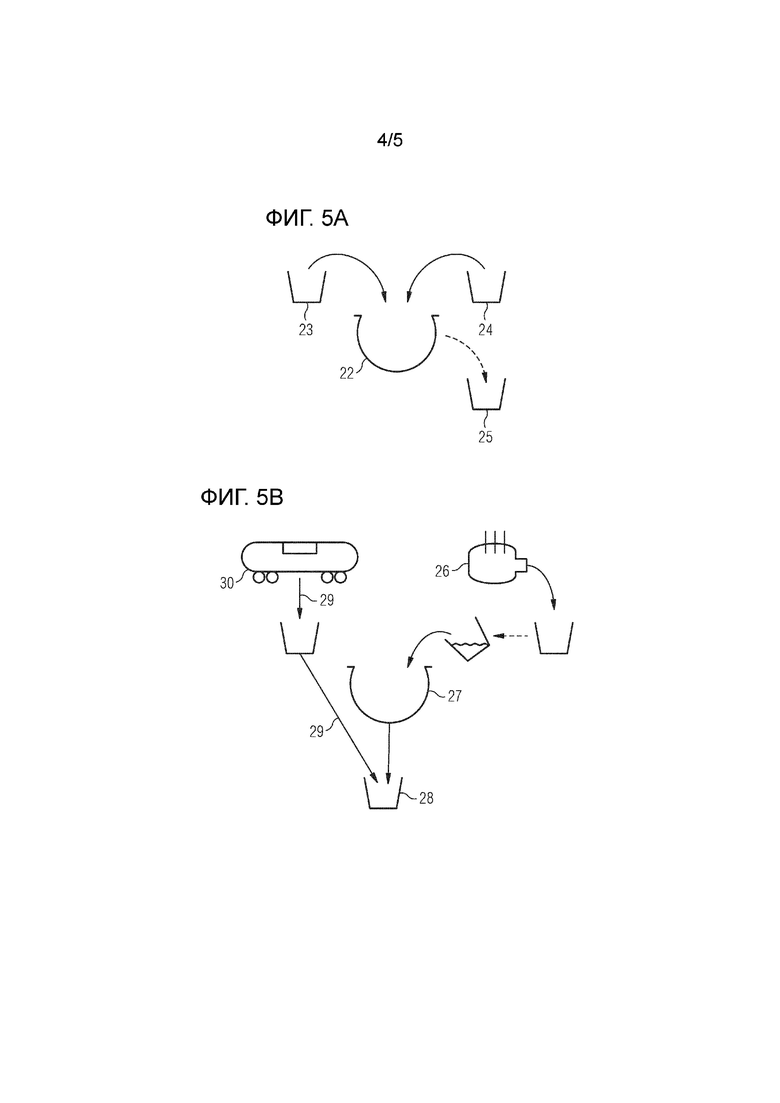

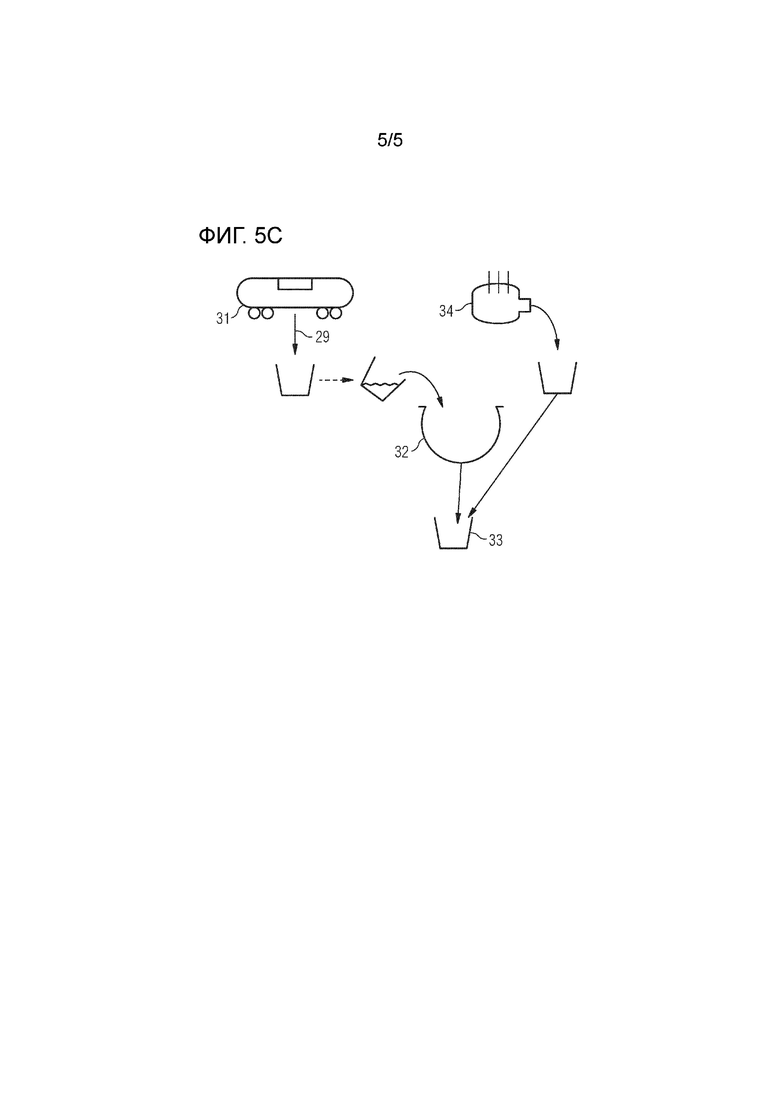

Фиг. 5а, 5b, 5с показывают дополнительные варианты получения чернового расплава.

Описание вариантов осуществления изобретения

Примеры

Фигура 1 эскизно представляет традиционный способ получения жидкой сырой стали с использованием чугуна из доменного процесса или из установки для восстановительной плавки. Жидкий чугун 1 вводят в ЛД-конвертер 2а, 2b (для Линц-Донавитского процесса), в котором выполняют конвертерную обработку для получения сырой стали. Жидкий чугун 1, например, отбирают из торпедообразного ковша 3, и перед подачей в ЛД-конвертер 2а, 2b подвергают обессериванию, представленному схематически изображенной установкой 4 для удаления серы. От изображения также выполняемого добавления твердого скрапа в ЛД-конвертер 2а, 2b отказались из соображений наглядности.

Фигура 2 показывает в подобном изображении соответствующий изобретению способ получения чернового расплава и загружаемого расплава, а также получения сырой стали. Объединяют жидкий чугун 5 из торпедообразного ковша 6 и жидкую сырую сталь 7 - полученную из скрапа, схематически представленного в виде квадратиков - из электродуговой печи 8. Образованный объединением черновой расплав 9 подвергают обессериванию, представленному установкой 10 для удаления серы. Сформированный при этом загружаемый расплав вводят в ЛД-конвертер 11а, 11b, в котором выполняют конвертерную обработку - разъясняемую струями 12а, 12b горячего дутья.

Фигура 3 показывает в по существу аналогичном Фигуре 1 изображении вариант исполнения, в котором объединяют жидкий чугун 5’ из торпедообразного ковша 6’ и жидкую сырую сталь 7’ из электродуговой печи 8’ - полученную из железа прямого восстановления (DRI), которое схематически представлено кружками. Образованный объединением черновой расплав 9’ вводят в качестве загружаемого расплава в ЛД-конвертер 11а’, 11b’, в котором выполняют конвертерную обработку для получения сырой стали - разъясняемую струями 12а’, 12b’ горячего дутья.

Примеры различных вариантов получения чернового расплава обрисованы в Фигурах 4а, 4b, 4с.

Фигура 4а показывает подачу 13 чугуна из торпедообразного ковша и загрузочного ковша 14. Жидкий чугун из торпедообразного ковша вводят в загрузочный ковш 14 - что обозначено стрелкой. Частично заполненный жидким чугуном загрузочный ковш 14 затем перевозят к каналу 15 подачи компонентов, здесь представленному как электродуговая печь - что обозначено блок-стрелкой -, где добавляют жидкую сырую сталь - что обозначено изогнутой стрелкой.

Фигура 4b показывает канал 16 подачи компонентов с электродуговой печью и загрузочным ковшом 17. Жидкую сырую сталь вводят из электродуговой печи в загрузочный ковш 17 - что обозначено изогнутой стрелкой. Частично заполненный жидкой сырой сталью загрузочный ковш 17 затем транспортируют к каналу 18 подачи чугуна, здесь представленного в виде торпедообразного ковша, где вводят жидкий чугун - что обозначено стрелкой.

В Фигурах 4а и 4b в загрузочных ковшах 14, 17 получают черновой расплав объединением чугуна и сырой стали как компонента из электродуговой печи. Загрузочные ковши 14, 17 при этом служат как смесительное устройство для объединения чугуна и компонентов. Загрузочный ковш 14 как смесительное устройство в Фигуре 4а представляет собой часть канала 13 подачи чугуна. Загрузочный ковш 17 как смесительное устройство в Фигуре 4b представляет собой часть канала 13 подачи компонентов.

Фигура 4с показывает, как жидкую сырую сталь из канала 19 подачи компонентов, представленного электродуговой печью, заливают в частично заполненный канал 20 подачи чугуна, представленный в виде торпедообразного ковша - что обозначено изогнутой стрелкой. Объединением чугуна и сырой стали как компонента из электродуговой печи черновой расплав получают в торпедообразном ковше. При этом он служит в качестве смесительного устройства для объединения чугуна и компонентов. Впоследствии черновой расплав из торпедообразного ковша вводят в передаточный ковш 21 для передачи в BOF-плавильный цех (основный кислородный конвертер), в котором получают жидкую сырую сталь. Передаточный ковш 21 также служит как обрабатывающий агрегат обрабатывающего устройства, в котором впоследствии, прежде чем полученный при этом из чернового расплава загружаемый расплав будет направлен в резервуар конвертера, проводят обессеривание - для лучшей наглядности специально не показанное.

Также можно было бы в качестве части канала подачи чугуна, соответственно, в качестве части канала подачи компонентов, предусмотреть буферный резервуар для объединения многих загрузок жидкого чугуна или для объединения многих загрузок жидких компонентов, в который вводят компоненты или чугун, соответственно, из которого чугун, соответственно, компоненты отбирают для получения чернового расплава.

Дополнительные примеры вариантов получения чернового расплава обрисованы в Фигурах 5а, 5b, 5с. При этом смесительное устройство для объединения чугуна и компонентов представлено как смесительный ковш 22. В качестве смесительного ковша 22 может служить, например, если это возможно с металлургической позиции, уже имеющийся буферный резервуар для объединения многих загрузок жидкого чугуна или для объединения многих загрузок жидкой сырой стали.

Фигура 5а показывает, как жидкий чугун из канала 23 подачи чугуна вводят в смесительный ковш 22 - что обозначено изогнутой стрелкой -, в который также заливают жидкую сырую сталь из канала 24 подачи компонентов - что обозначено изогнутой стрелкой. Из смесительного ковша 22 полученный объединением жидкого чугуна и жидкой сырой стали в смесительном ковше 22 черновой расплав подают в BOF-плавильный цех - как показано пунктирной стрелкой.

Фигура 5b показывает вариант, в котором жидкую сырую сталь из электродуговой печи 26 через промежуточный ковш переводят в буферный резервуар 27. В буферном резервуаре 27 при необходимости объединяют многие загрузки жидкой сырой стали из электродуговой печи 26; буферный резервуар 27 тем самым представляет собой резервуар для смешения сырой стали. Из буферного резервуара 27 жидкую сырую сталь из электродуговой печи 26 вводят в смесительный ковш 28, в который также заливают жидкий чугун 29 из доменной печи - подводимый через канал подачи чугуна с торпедообразным ковшом 30. Таким образом, в смесительном ковше 28 объединяют жидкий чугун 29 и жидкую сырую сталь как компонент из электродуговой печи 26, и тем самым получают черновой расплав.

Фигура 5с показывает вариант, в котором жидкий чугун из доменной печи - подводимый через канал подачи чугуна с торпедообразным ковшом 31 - через промежуточный ковш направляют в буферный резервуар 32. В буферном резервуаре 32 при необходимости объединяют многие загрузки жидкого чугуна из доменной печи; буферный резервуар 32 тем самым представляет собой резервуар для смешения чугуна. Из буферного резервуара 32 жидкий чугун из доменной печи вводят в смесительный ковш 33, в который также заливают жидкую сырую сталь из электродуговой печи 34. Таким образом, в смесительном ковше 28 объединяют жидкую сырую сталь как компонент из электродуговой печи 34 и жидкий чугун 34, и тем самым получают черновой расплав.

Приведенное до сих пор описание предпочтительных вариантов осуществления изобретения содержит многочисленные признаки, которые обобщенно воспроизведены в отдельных зависимых пунктах формулы изобретения частично среди многих. Однако, эти признаки целесообразным образом могут быть рассмотрены также по отдельности, и распространены на целесообразные дополнительные комбинации. В частности, эти признаки в каждом случае могут быть отдельными и комбинированы в любом подходящем сочетании в соответствующем изобретению способе.

Даже когда в описании, соответственно, в пунктах формулы изобретения, использованы некоторые термины в каждом случае в единственном числе или в сочетании с именем числительным, область изобретения не должна быть ограничена этими терминами как в единственном числе, так и в связи с именем числительным.

Описанные свойства, признаки и преимущества изобретения, а также способ, каким они достигнуты, будут яснее и четче понятными в связи с описанием примера, соответственно, примеров осуществления изобретения, которые в связи с чертежами разъяснены более подробно. Пример, соответственно, примеры осуществления служит, соответственно, служат для разъяснения изобретения и не ограничивают изобретение приведенными в нем комбинациями признаков, также не в отношении функциональных признаков. Кроме того, подходящие для этого признаки данного примера осуществления также могут рассматриваться сугубо изолированно, будучи выделенными из примера осуществления, с распространением на другой пример осуществления для его дополнения, и в сочетании с любым из пунктов формулы изобретения.

Хотя изобретение было подробно описано и иллюстрировано посредством примера, соответственно, примеров осуществления, изобретение не ограничено раскрытым, соответственно, раскрытыми примером(-ами), и из него могут быть выведены другие варианты, без выхода за пределы области правовой защиты изобретения согласно пунктам формулы изобретения.

Список ссылочных позиций

1 жидкий чугун

2а, 2b ЛД-конвертер

3 торпедообразный ковш

4 установка обессеривания

5, 5’ жидкий чугун

6, 6’ торпедообразный ковш

7 жидкая сырая сталь

7’ жидкий чугун

8, 8’ электродуговая печь

9, 9’ черновой расплав

10 установка обессеривания

11a, 11a’, 11b, 11b’ ЛД-конвертер

12a, 12a’, 12b, 12b’ струя горячего дутья

13 канал подачи чугуна

14 загрузочный ковш

15 канал подачи компонентов

16 канал подачи компонентов

17 загрузочный ковш

18 канал подачи чугуна

19 канал подачи компонентов

20 канал подачи чугуна

21 передаточный ковш

22 смесительный ковш

23 канал подачи чугуна

24 канал подачи компонентов

25 передаточный ковш

26 электродуговая печь

27 буферный резервуар

28 смесительный ковш

29 жидкий чугун

30 торпедообразный ковш

31 торпедообразный ковш

32 буферный резервуар

33 смесительный ковш

34 электродуговая печь.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА И СПОСОБ (ВАРИАНТЫ) ПОЛУЧЕНИЯ РАСПЛАВОВ МЕТАЛЛА | 1998 |

|

RU2205878C2 |

| ПРОИЗВОДСТВО СТАЛИ ИЗ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2021 |

|

RU2819943C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНЫХ МИНЕРАЛЬНЫХ КОМПОНЕНТОВ ДЛЯ ШЛАКОПОРТЛАНДЦЕМЕНТА ( ВАРИАНТЫ) | 2013 |

|

RU2534682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК И ИЗДЕЛИЙ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ, СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА | 1998 |

|

RU2132246C1 |

| Установка для непрерывного получения стали и способ непрерывного производства стали | 1987 |

|

SU1743360A3 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПЕРЕДЕЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2002 |

|

RU2231558C2 |

Изобретение относится к металлургии и может быть использовано при получении жидкой сырой стали конвертерной обработкой из загружаемого расплава. Черновой расплав получают путем объединения жидкого чугуна из доменной печи и/или установки для восстановительной плавки по меньшей мере с одним из компонентов, имеющих меньшие СО2-выбросы при получении, чем жидкий чугун, из группы, состоящей из жидкой сырой стали из электродуговой печи, жидкой сырой стали из индукционной печи, жидкого чугуна из электродуговой печи, жидкого чугуна из индукционной печи, твердого чугуна из индукционной печи, твердого губчатого железа из индукционной печи, жидкого чугуна из печи с погруженной дугой (SAF). Изобретение также относится к способу получения жидкой сырой стали конвертерной обработкой из загружаемого расплава и установке для получения сырой стали с каналом подачи чугуна, каналом подачи компонентов, смесительным устройством для объединения чугуна и компонентов и резервуаром конвертера. Изобретение позволяет сократить время технологического цикла в конвертере и СО2-выбросов при выплавке стали. 4 н. и 11 з.п. ф-лы, 5 ил.

1. Способ получения загружаемого расплава для конвертерной обработки, отличающийся тем, что

получают черновой расплав (9, 9’) путем объединения жидкого чугуна (5, 5’) из доменной печи и/или установки для восстановительной плавки с по меньшей мере одним из компонентов, имеющих меньшие СО2-выбросы при получении, чем жидкий чугун,

из группы, состоящей из

- жидкой сырой стали (7) из электродуговой печи,

- жидкой сырой стали из индукционной печи,

- жидкого чугуна (7’) из электродуговой печи,

- жидкого чугуна из индукционной печи,

- твердого чугуна из индукционной печи,

- твердого губчатого железа из индукционной печи,

- жидкого чугуна из печи с погруженной дугой (SAF).

2. Способ по п. 1, отличающийся тем, что черновой расплав (9, 9’) уже представляет собой загружаемый расплав для конвертерной обработки.

3. Способ по п. 1, отличающийся тем, что загружаемый расплав для конвертерной обработки получают таким образом, что черновой расплав (9, 9’) подвергают по меньшей мере одной технологической обработке.

4. Способ по п. 3, отличающийся тем, что технологическая обработка включает обессеривание.

5. Способ по любому из пп. 1-4, отличающийся тем, что

жидкая сырая сталь (7) из электродуговой печи основывается на твердом скрапе или

на смеси твердого скрапа по меньшей мере с одним компонентом из группы, состоящей из

- губчатого железа,

- чугуна в чушках,

- чугунного гранулята,

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки.

6. Способ по любому из пп. 1-4, отличающийся тем, что

жидкая сырая сталь из индукционной печи основывается на твердом скрапе или

на смеси твердого скрапа по меньшей мере с одним компонентом из группы, состоящей из

- губчатого железа,

- чугуна в чушках,

- чугунного гранулята,

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки.

7. Способ по любому из пп. 1-4, отличающийся тем, что

жидкий чугун (7’) из электродуговой печи основывается на твердом губчатом железе или

на смеси твердого губчатого железа по меньшей мере с одним компонентом из группы, состоящей из

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки,

- скрапа.

8. Способ по любому из пп. 1-4, отличающийся тем, что

жидкий чугун из индукционной печи основывается на твердом губчатом железе или

на смеси твердого губчатого железа по меньшей мере с одним компонентом из группы, состоящей из

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки,

- скрапа.

9. Способ по любому из пп. 1-4, отличающийся тем, что

жидкий чугун из печи с погруженной дугой (SAF) основывается на твердом губчатом железе или

на смеси твердого губчатого железа по меньшей мере с одним компонентом из группы, состоящей из

- жидкого чугуна из доменной печи и/или установки для восстановительной плавки,

- твердого чугуна из доменной печи и/или установки для восстановительной плавки,

- скрапа.

10. Способ по любому из пп. 1-9, отличающийся тем, что количественные соотношения при объединении для получения чернового расплава (1) выбирают в зависимости от энергетического баланса конвертерной обработки, которой должен быть подвергнут загружаемый расплав.

11. Способ получения жидкой сырой стали конвертерной обработкой, отличающийся тем, что полученный способом по любому из пп. 1-10 загружаемый расплав вводят в резервуар конвертера и там объединяют с дополнительными компонентами для получения жидкой сырой стали.

12. Способ по п. 11, отличающийся тем, что один из дополнительных компонентов представляет собой теплоноситель, предпочтительно ферросилиций.

13. Способ по п. 11, отличающийся тем, что один из дополнительных компонентов представляет собой охлаждающий материал.

14. Установка для получения сырой стали, содержащая

- канал подачи чугуна для подачи жидкого чугуна (5, 5’) из доменной печи и/или установки для восстановительной плавки,

- канал подачи компонентов для подачи по меньшей мере одного из компонентов, имеющих меньшие СО2-выбросы при получении, чем жидкий чугун, из группы, состоящей из жидкой сырой стали (7) из электродуговой печи, жидкой сырой стали из индукционной печи, жидкого чугуна (7’) из электродуговой печи, жидкого чугуна из индукционной печи, твердого чугуна из индукционной печи, твердого губчатого железа из индукционной печи, жидкого чугуна из печи с погруженной дугой (SAF),

- смесительное устройство для объединения жидкого чугуна (5, 5’) и упомянутого по меньшей мере одного из компонентов с получением чернового расплава, представляющего собой загружаемый расплав для конвертерной обработки,

- резервуар конвертера для получения сырой стали из загружаемого расплава.

15. Установка для получения сырой стали, содержащая

- канал подачи чугуна для подачи жидкого чугуна (5, 5’) из доменной печи и/или установки для восстановительной плавки,

- канал подачи компонентов для подачи по меньшей мере одного из компонентов, имеющих меньшие СО2-выбросы при получении, чем жидкий чугун, из группы, состоящей из жидкой сырой стали (7) из электродуговой печи, жидкой сырой стали из индукционной печи, жидкого чугуна (7’) из электродуговой печи, жидкого чугуна из индукционной печи, твердого чугуна из индукционной печи, твердого губчатого железа из индукционной печи, жидкого чугуна из печи с погруженной дугой (SAF),

- смесительное устройство для объединения жидкого чугуна (5, 5’) и упомянутого по меньшей мере одного из компонентов с получением чернового расплава,

- обрабатывающее устройство, которое предназначено для приема чернового расплава и выдачи загружаемого расплава,

- резервуар конвертера для получения сырой стали из загружаемого расплава.

| Установка для непрерывного получения стали и способ непрерывного производства стали | 1987 |

|

SU1743360A3 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2007 |

|

RU2347820C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| СУХАЯ МОЛОЧНО-БЕЛКОВАЯ ВИТАМИННО-МИНЕРАЛЬНАЯ ДОБАВКА | 1998 |

|

RU2133571C1 |

| WO 03106716 A1, 24.12.2003 | |||

| JP 2013209738 A, 10.10.2013. | |||

Авторы

Даты

2024-10-21—Публикация

2020-11-12—Подача