Изобретение относится к машиностроению и предназначено для окончательной обработки наружной поверхности валов и втулок с целью повышения качества поверхностного слоя деталей.

Известен способ механической обработки резанием - точение вращающейся детали резцом, движущимся вдоль ее оси, в результате чего образуется цилиндрическая поверхность с наружным деформированным слоем повышенной твердости, распространяющимся на некоторую глубину (Л.А. Хворостухин, С.В. Шишкин, А.П. Ковалев, Р.А. Ишмаков. «Повышение несущей способности деталей машин поверхностным упрочнением». М.: «Машиностроение», 1988, стр. 35).

Недостаток - низкие эксплуатационные характеристики поверхностного слоя.

Для дальнейшего повышения эксплуатационных характеристик поверхностного слоя используют различные виды упрочнения.

Известен способ обработки цилиндрических деталей, заключающийся в поверхностном пластическом деформировании вращающейся детали коническим роликом с постоянным радиальным усилием и переменным удельным давлением при сообщении ему движения подачи вдоль оси детали, при этом конический ролик устанавливают перпендикулярно оси обрабатываемой детали и сообщают ему дополнительное движение подачи, перпендикулярное основному перемещению и касательное к обрабатываемой поверхности. (А.С. СССР 1353596 В24В 39/04, 23.11.1987 г.).

Недостатками известного изобретения являются необходимость выполнения пластического деформирования за отдельную операцию и сложность настройки, что увеличивает производственный цикл изготовления детали.

Известен способ комбинированной обработки точением и поверхностным пластическим деформированием цилиндрической поверхности вращающейся заготовки резцом и размещенным с отставанием относительно вершины резца в направлении движения продольной подачи шаровидным деформирующим элементом более высокой твердости по сравнению с твердостью обрабатываемой заготовки. (Патент РФ 2503532 В24В 39/04 10.01.2014 г.). Такое решение позволяет сократить производственный цикл изготовления детали по сравнению с предыдущим способом, проще в настройке и изготовлении.

В процессе точения температура в зоне контакта резца с деталью не является постоянной, а изменяется вследствие износа режущей кромки резца и перераспределения интенсивности тепловых потоков, уходящих в стружку, деталь и резец. В результате этого изменяются пластичность и диффузионный процесс (особенно в многокомпонентных сплавах), происходят фазовые превращения и микроразрывы материала в образующемся поверхностном слое. Следовательно, поверхностный слой детали после точения по своим свойствам не однороден и содержит участки с разной степенью деформации и, соответственно, обладающие неодинаковым ресурсом пластичности.

Последующее поверхностное пластическое деформирование формирует измененный поверхностный слой с новым остаточным ресурсом пластичности, зависящим от величины ресурса пластичности и температуры поверхностного слоя, поступающего на деформирующий элемент, которые имеют разные значения по длине деформирования. Следовательно, поверхностный слой после поверхностного пластического деформирования будет содержать участки с разной степенью деформации и, соответственно, с разным ресурсом пластичности, что ухудшает его качество и служебные характеристики детали.

Технический результат - улучшение качества поверхностного слоя детали, в результате которого повышаются ее служебные характеристики.

Технический результат достигается тем, что способе комбинированной обработки, цилиндрической поверхности вращающейся заготовки точением и поверхностным пластическим деформированием деформирующим элементом более высокой твердости по сравнению с твердостью материала заготовки, обработку ведут резцом для предварительного точения, имеющим возможность изменения снимаемого припуска, и резцом для окончательного точения, а деформирующий элемент размещают с отставанием относительно вершины резца для окончательного точения в направлении движения продольной подачи, при этом температуру резания резца для окончательного точения поддерживают постоянной при неизменной частоте вращения заготовки.

Новым в изобретении является то, что обработку ведут резцом для предварительного точения, имеющим возможность изменения величины снимаемого припуска, и резцом для окончательного точения, а деформирующий элемент размещают с отставанием относительно вершины резца для окончательного точения в направлении движения продольной подачи, при этом температуру резания резца для окончательного точения поддерживают постоянной при неизменной частоте вращения заготовки.

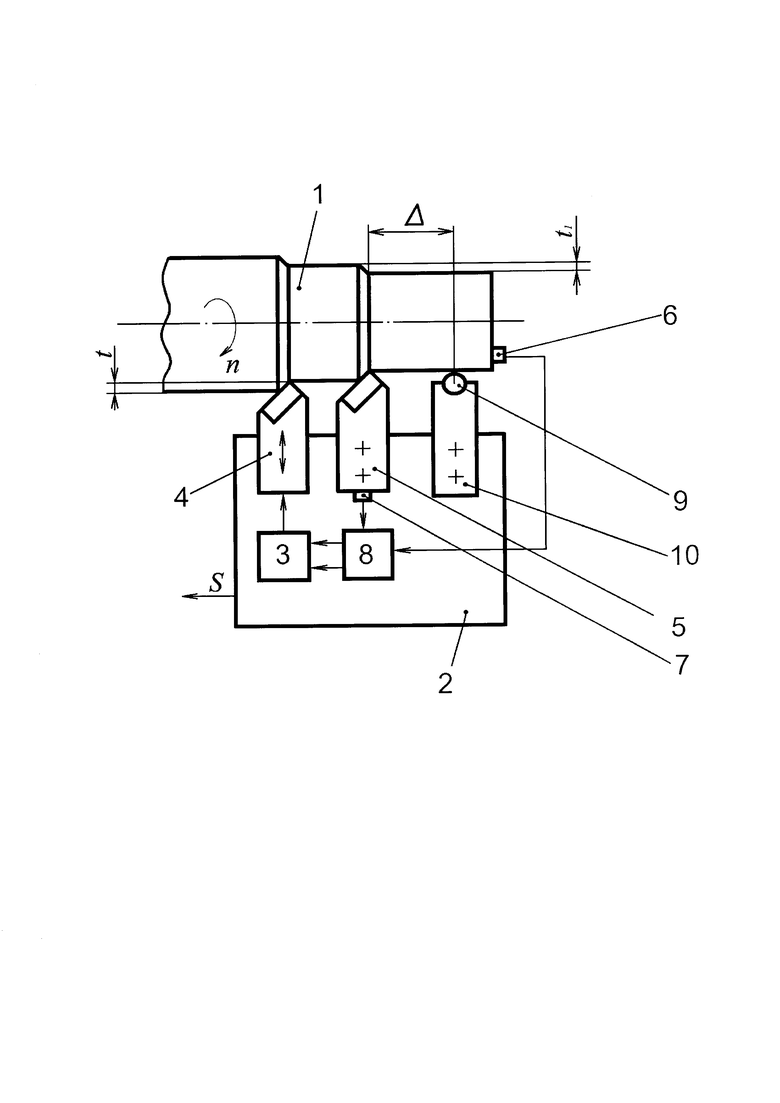

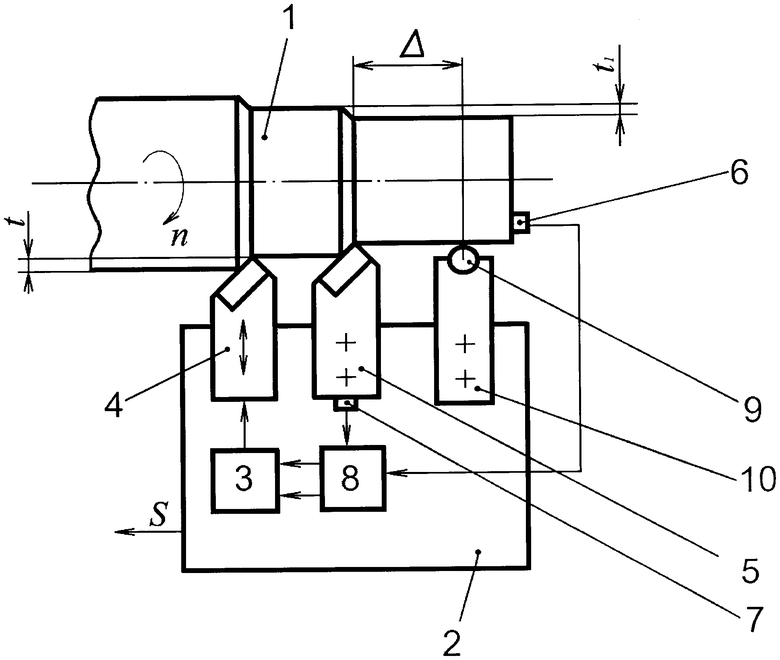

На чертеже представлена схема обработки по предлагаемому способу с использованием устройства для поддержания постоянной температуры резания при неизменной частоте вращения заготовки.

Использование устройства для поддержания постоянной температуры резания резца окончательного точения посредством изменения частоты вращения заготовки (скорости резания) недопустимо, так как при этом будет изменяться скорость деформации при поверхностном пластическом деформировании деформирующим элементом, что приведет к еще большему разбросу значений остаточного ресурса пластичности поверхностного слоя детали.

На фигуре показаны: 1 - обрабатываемая заготовка; 2 - суппорт токарного станка; 3 - исполнительное устройство для дополнительного перемещения резца; 4 - резец для предварительного точения (предварительный резец); 5 - резец для окончательного точения (окончательный резец); 6, 7 - токосъемники с проводами для передачи сигнала; 8 - устройство сравнения; t - глубина резания предварительного резца; t1 - глубина резания окончательного резца; n - постоянная частота вращения заготовки; S - продольная подача резцов и деформирующего элемента; Δ - величина отставания деформирующего элемента относительно вершины окончательного резца; 9 - деформирующий элемент, 10 - оправка для размещения деформирующего элемента.

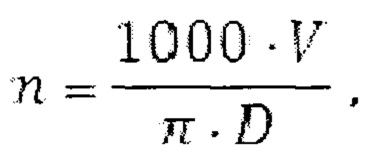

Способ реализуют следующим образом. До начала обработки выбирают скорость резания и температуру резания, соответствующую этой скорости, и глубину внедрения деформирующего элемента 9 в обрабатываемую поверхность заготовки. В устройство сравнения 8 вводят выбранное значение температуры резания, и вычисляют постоянную частоту вращения обрабатываемой заготовки 1 по формуле

где V - выбранная скорость резания, м/мин; n - частота вращения детали, мин-1; π=3,14; D - диаметр заготовки, мм.

Рассчитанное значение частоты вращения n обрабатываемой заготовки 1 устанавливают на токарном станке и не изменяют в процессе обработки. Закрепляют обрабатываемую заготовку 1 в патроне (не показан) станка. На суппорте 2 жестко крепят исполнительное устройство 3 с предварительным резцом 4, имеющим возможность перемещения перпендикулярно оси обрабатываемой заготовки 1, изолированным от станка, например, текстолитовыми прокладками, окончательный резец 5 и оправку 10 с деформирующим элементом 9, расположенным с отставанием Δ относительно вершины окончательного резца 5 в направлении движения продольной подачи S резцов 4, 5. Резцы 4, 5 и деформирующий элемент 9 настраивают на определенные размеры, сообщают вращение n обрабатываемой заготовки 1, движение подачи S суппорту 2 вдоль оси обрабатываемой заготовки 1 и производят точение с пластическим деформированием поверхностного слоя обрабатываемой заготовки 1 деформирующим элементом 9. Через токосъемники 6, 7, контактирующие с резцом 5 и деталью 1, на устройство сравнения 8 подается сигнал - термоэлектрическая сила, величина которой соответствует температуре, возникающей в зоне резания. Устройство сравнения 8 непрерывно сопоставляет поступающий сигнал с образцовым сигналом, заданным предварительно и соответствующим требуемой температуре резания, и выделяет сигнал рассогласования положительной или отрицательной полярности, который поступает на исполнительное устройство 3. Исполнительное устройство 3 перемещает предварительный резец 4 перпендикулярно оси обрабатываемой заготовки 1 на длину, определяемую величиной и знаком сигнала, вследствие чего увеличивается или уменьшается глубина резания t. Изменение глубины резания t приводит к уменьшению или увеличению припуска t1, снимаемого окончательным резцом 5. При этом изменяется тепловыделение в зоне контакта окончательного резца 5 с обрабатываемой заготовкой 1, в результате температура резания и физико-химические процессы, зависящие от температуры, происходящие в материале обрабатываемой заготовки 1, поддерживаются на определенном уровне, что приводит к уменьшению разброса значений остаточного ресурса пластичности поверхностного слоя по длине проточенной поверхности. Последующее поверхностное пластическое деформирование деформирующим элементом уменьшает остаточный ресурс пластичности поверхностного слоя, образовавшийся после точения, при этом его уменьшение будет происходить от значений, находящихся в более узком диапазоне, чем после точения с изменяющейся температурой резания. Следовательно, разброс значений остаточного ресурса после поверхностного пластического деформирования также уменьшится.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ТОЧЕНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2012 |

|

RU2503532C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ТОЧЕНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2012 |

|

RU2495741C1 |

| Способ токарной чистовой упрочняющей обработки детали | 2024 |

|

RU2828906C1 |

| Способ чистовой обработки и резец для его осуществления | 1990 |

|

SU1756018A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2017 |

|

RU2643022C1 |

| СПОСОБ ОБРАБОТКИ ТОЧЕНИЕМ ИНСТРУМЕНТОМ С ДВУМЯ ПЕРЕСЕКАЮЩИМИСЯ СТРУЖКООБРАЗУЮЩИМИ ГРАНЯМИ | 1992 |

|

RU2050225C1 |

| Способ комбинированной обработки | 1986 |

|

SU1386432A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЗАКАЛОЧНОГО УПРОЧНЕНИЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩИМ ИНСТРУМЕНТОМ | 2014 |

|

RU2556897C1 |

| СПОСОБ РАСТАЧИВАНИЯ ОТВЕРСТИЙ В ИЗДЕЛИЯХ ИЗ КОРРОЗИОННОСТОЙКИХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2787289C1 |

| Способ обработки резанием | 1980 |

|

SU1009610A1 |

Изобретение относится к комбинированной обработке цилиндрической поверхности заготовки. Осуществляют вращение заготовки и ее точение и поверхностное пластическое деформирование деформирующим элементом более высокой твердости по сравнению с твердостью материала заготовки. Точение ведут резцом для предварительного точения, имеющим возможность изменения снимаемого припуска, и резцом для окончательного точения. Деформирующий элемент размещают с отставанием относительно вершины резца для окончательного точения в направлении движения продольной подачи. Температуру резания резца для окончательного точения поддерживают постоянной при неизменной частоте вращения заготовки. В результате уменьшается разброс значений остаточного ресурса пластичности поверхностного слоя детали после поверхностного пластического деформирования. 1 ил.

Способ комбинированной обработки цилиндрической поверхности заготовки, включающий вращение заготовки, ее точение и поверхностное пластическое деформирование деформирующим элементом более высокой твердости по сравнению с твердостью материала заготовки, отличающийся тем, что точение ведут резцом для предварительного точения, имеющим возможность изменения снимаемого припуска, и резцом для окончательного точения, а деформирующий элемент размещают с отставанием относительно вершины резца для окончательного точения в направлении движения продольной подачи, при этом температуру резания резцом для окончательного точения поддерживают постоянной при неизменной частоте вращения заготовки.

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ТОЧЕНИЕМ И ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2012 |

|

RU2503532C1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием | 1991 |

|

SU1773701A1 |

| Устройство для режуще-деформирующей обработки валов | 1978 |

|

SU1010773A1 |

| УСТРОЙСТВО ДЛЯ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ВАЛОВ | 1985 |

|

RU1269389C |

| US 6622570 B1, 23.09.2003. | |||

Авторы

Даты

2020-08-03—Публикация

2020-02-18—Подача