Область техники

Настоящее изобретение относится к способу удаления азота или способу одновременного удаления азота и серы из расплавленной стали, загруженной в реакционный сосуд, такой как ковш, путём приведения расплавленной стали и шлака, добавленного и образовавшегося на расплавленной стали, в контакт друг с другом и кроме того к способу производства стали, выплавляемой этими способами.

Уровень техники

Азот является вредным компонентом для металлических материалов в традиционном процессе производства стали, азот [N] из расплавленного чугуна удаляется главным образом за счёт его адсорбции на поверхности пузырьков монооксида углерода, который образуется во время обезуглероживающей обработки расплавленного чугуна. Поэтому, когда речь идёт о расплавленной стали с низкой концентрацией углерода, из-за ограниченного количества образующегося монооксида углерода подобная технология не может удалить азот до низкой концентрации.

Между тем, чтобы снизить выбросы CO2, в процессе производства стали необходимо перейти от традиционного способа использования доменной печи или конвертера к методу плавки лома или восстановленного железа. В этом случае получаемый расплав железа имеет низкую концентрацию углерода, что может сделать невозможным выплавку малоазотистой стали по описанной выше причине.

В этом контексте были предложены некоторые способы удаления азота из расплавленной стали с использованием шлака. Например, в патентной литературе 1 представлен способ, в котором концентрация Al в расплавленной стали поддерживается на уровне 0,7% масс. или выше в печи ВОД в течение по меньшей мере пяти минут для формирования нитрида алюминия (далее «AlN») и тем самым удаления азота.

В патентной литературе 2 показан способ, в котором после того, как расплавленная сталь получена в электрической печи с использованием железного скрапа в качестве основного источника железа, а затем выгружена в другой рафинировочный резервуар и выдерживается в нём, флюс для удаления азота, включающий Al-содержащее вещество, добавляют, и в то время как кислородсодержащий газ продувается в расплавленную сталь для формирования шлака, AlN переносится в этот шлак, тем самым удаляя азот.

В патентной литературе 3 показан способ, в котором расплавленный металл загружают в рафинировочный резервуар, имеющий функцию верхней продувки газа, и после того, как поверхность этого расплавленного металла покрывается шлаком, состоящим в основном из CaO и Al2O3, окисляющий газ вдувается на поверхность этого защитного шлака до такой степени, что этот газ не контактирует напрямую с расплавленным металлом и тем самым удаляет азот.

Список цитированных источников

Патентная литература

Патентная литература 1: JP-H05-320733A.

Патентная литература 2: JP-2007-211298A.

Патентная литература 3: JP-H08-246024A.

Непатентная литература

Непатентная литература 1: Tetsu-to-Hagane (Iron and Steel), 101 (2015), c. 74.

Раскрытие сущности изобретения

Техническая проблема

Однако эти традиционные технологии имеют следующие проблемы.

Технологии, описанные в патентной литературе 1 и 2, в которых используется образование AlN для удаления азота, имеют проблему, заключающуюся в том, что часть образовавшегося AlN остаётся в расплавленной стали и представляет собой начальную точку растрескивания во время разливки на более позднем этапе.

Кроме того, выплавка малоазотистой стали с содержанием азота порядка нескольких десятков ч/млн масс. методом удаления азота с использованием формирования AlN требует по меньшей мере концентрации Al примерно от нескольких % масс. до 10% масс. или начальную концентрацию азота около нескольких сотен ч/млн масс. с учётом продуктов растворимости Al и N. Проблема заключается в том, что технологии, описанные в патентной литературе 1 и 2, являются чрезвычайно дорогостоящими для выплавки стали с низким содержанием азота с точки зрения процесса и поэтому применимы только к тем типам стали, которые имеют большое количество растворённого азота, например, к нержавеющей стали.

В качестве условий защиты расплавленной стали от окислительного газа технология, описанная в патентной литературе 3, представляет следующее:

(1) Обеспечение по меньшей мере 15 кг шлака на тонну расплавленной стали; и

(2) Контроль количества шлака, количества газа нижнего дутья, состава и скорости потока газа верхнего дутья, высоты фурмы, атмосферного давления и т.д. в соответствующих пределах.

Однако, что касается условия (1), то количество шлака увеличивается в зависимости от размера ёмкости, в которую загружают расплавленную сталь. Что касается условия (2), то конкретные средства управления и диапазоны регулирования не описаны, а также не ясен метод проверки того, защищена ли расплавленная сталь от газа. Таким образом, условия совместимости неоднозначны. Авторы настоящего изобретения подтвердили, что когда испытание проводится с использованием тех же диапазонов, что и в исходном примере, описанном в патентной литературе 3, скорость удаления азота становится фактически медленной, поскольку движение азота между шлаком и металлом ограничивается в результате увеличивается кажущееся парциальное давления кислорода на границе шлак-металл за счёт окислительного газа, что делает данную технологию нецелесообразной для эксплуатации.

В случае, когда кислородсодержащий газ подаётся без проникновения через шлак, концентрация Al не уменьшается или снижается очень плавно на этапе продувки кислородом. Поэтому для снижения концентрации Al в стали, которая увеличилась из-за содержащего металлический Al вещества, до уровня технических условий на продукт, например, около 0,025 - 0,040% масс., отдельно требуется этап, называемый удалением Al, на котором Al в стали удаляется в результате реакции с кислородсодержащим газом, проникающим через фазу шлака. Однако выполнение этого приводит к увеличению времени обработки, что, в свою очередь, приводит к несоответствию со временем литья на более позднем этапе, что способствует снижению производительности.

Хотя удаление серы, кроме азота, из расплавленной стали также является задачей вторичного рафинирования, в патентных источниках 1-3 конкретно не упоминается удаление серы. Таким образом, для удаления серы из жидкой стали необходимо отдельно предусмотреть такой процесс, как образование шлака, состоящего в основном из CaO и Al2O3, при осуществлении нагрева электродом, например, в печи-ковше (ПЧ), и удаление серы при контакте шлака и жидкой стали друг с другом. Это способствует увеличению затрат на производство.

Настоящее изобретение было разработано с учётом этих обстоятельств, и его цель состоит в том, чтобы предложить способы, в которых при выполнении рафинирования расплавленной стали для удаления азота с использованием шлака проводится обработка для удаления азота, которая может удалять из стали высокие концентрации Al в стали, а также позволяет стабильно и быстро достигать чрезвычайно низкого диапазона концентраций азота, или, кроме того, эту обработку для удаления азота и обработку для удаления серы выполняют в рамках одной обработки, так что могут быть эффективно выполнены удаление азота или удаление азота и серы из расплавленной стали. Настоящее изобретение дополнительно предлагает способ производства стали, в котором используется расплавленная сталь, выплавленная этими способами удаления азота из расплавленной стали.

Решение проблемы

В результате проведения различных экспериментов для решения вышеописанных проблем авторы настоящего изобретения обнаружили, что при удалении азота из расплавленной стали через шлак путём продувки кислородсодержащего газа на шлак, при условии, при котором кислородсодержащий газ проникает через шлак при удалении Al, заставляя газообразный кислород, продуваемый сверху, достигать расплавленной стали, существует область, где облегчается быстрое удаление азота или одновременно облегчаются дальнейшее быстрое удаление азота и серы, в зависимости от температуры расплавленной стали или состава шлака, покрывающего расплавленную сталь, кроме поверхности, на которую вдувается кислородсодержащий газ (далее «горячая точка»). Настоящее изобретение было разработано на основе этих данных и кратко изложено следующим образом.

Способ удаления азота из расплавленной стали согласно настоящему изобретению, который успешно решает описанные выше проблемы, представляет способ удаления азота из расплавленной стали, который представляет собой обработку удаления азота из расплавленной стали, при которой шлак, содержащий CaO-и-Al2O3, образуется поверх расплавленной стали, загружают в резервуар, и кислородсодержащий газ вдувают на шлак, при этом шлак и расплавленную сталь приводят в контакт друг с другом для удаления азота из расплавленной стали, характеризующийся тем, что концентрация Al в расплавленной стали поддерживается на уровне или выше значения, определённого формулой (1), в соответствии с удельной мощностью перемешивания, и что кислородсодержащий газ вдувается так, чтобы отношение между толщиной Ls0 шлака и глубиной Ls проникновения в шлак, образующийся в результате продувки кислородсодержащего газа соответствовало выражению Ls/Ls0 ≥ 1:

Концентрация Al (% масс.) в расплавленной стали = -0,072×ln (удельная мощность перемешивания (Вт/т)) + 0,5822… (1).

В способе удаления азота из расплавленной стали согласно настоящему изобретению, разработанном, как описано выше, более предпочтительными решениями считаются следующие

(1) что C/A (-), которое представляет собой отношение между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в шлаке, доводится до значения 0,4-1,8, включительно;

(2) концентрацию MgO в шлаке доводят до 5,0% масс. или ниже;

(3) температура расплавленной стали повышается на 5 °С или более каждый раз, когда концентрация MgO в шлаке превышает 5,0% масс. на 1%;

(4) что над поверхностью шлака или расплавленной стали давление снижают до 1,0 × 105 Па или ниже.

Способ одновременного удаления азота и серы из расплавленной стали согласно настоящему изобретению, который успешно решает описанные выше проблемы, представляет собой способ одновременного удаления азота и серы из расплавленной стали, в котором шлак, содержащий CaO-и-Al2O3, формируется на расплавленной стали, загруженной в ёмкость и кислородсодержащий газ вдувают сверху на шлак, при этом шлак и расплавленную сталь приводят в контакт друг с другом для удаления азота и серы из расплавленной стали, характеризующийся тем, что при обработке для удаления азота вышеописанного способа удаления азота из расплавленной стали, C/A (-), который представляет собой отношение между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в шлаке, регулируется на уровне 0,7-1,7 включая оба значения, в то время как концентрацию Al в расплавленной стали поддерживают на уровне 0,05% масс. или выше.

Кроме того, способ производства стали согласно настоящему изобретению характеризуется тем, что расплавленную сталь, выплавленную вышеописанным способом удаления азота из расплавленной стали или описанным выше способом одновременного удаления азота и серы из расплавленной стали, разливают после регулировки содержания компонентов в произвольном порядке.

Преимущественные эффекты изобретения

Настоящее изобретение, разработанное, как описано выше, позволяет удалять высокие концентрации Al из стали при проведении рафинирования расплавленной стали для удаления азота с использованием шлака, а также осуществлять эффективную обработку для удаления азота из расплавленной стали путём проведения в течение однократной обработки, обработку для удаления серы в дополнение к обработке для удаления азота, которая позволяет стабильно и быстро достигать чрезвычайно низкого диапазона концентрации азота.

Краткое описание чертежей

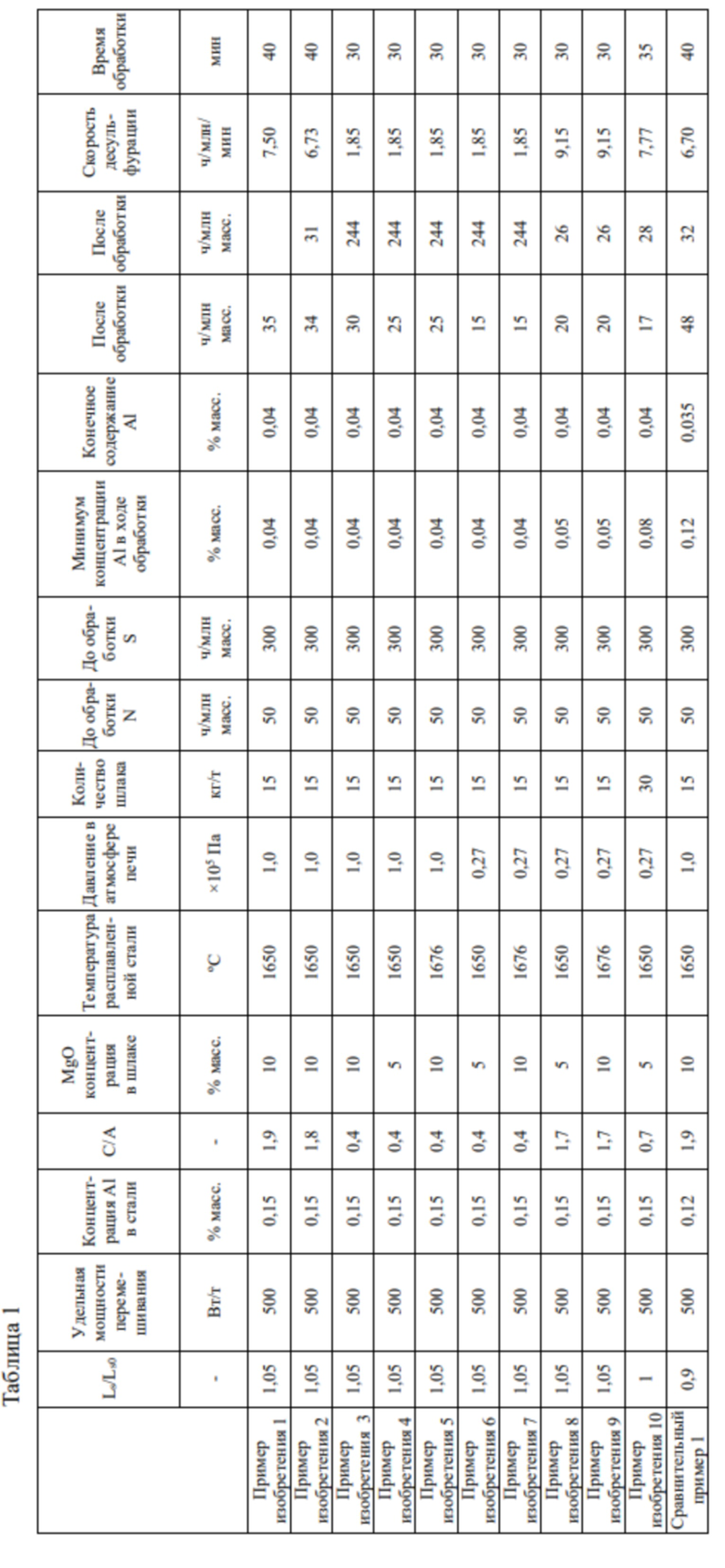

Фиг. 1 представляет схематический вид, показывающий один пример устройства, подходящего для способа настоящего изобретения.

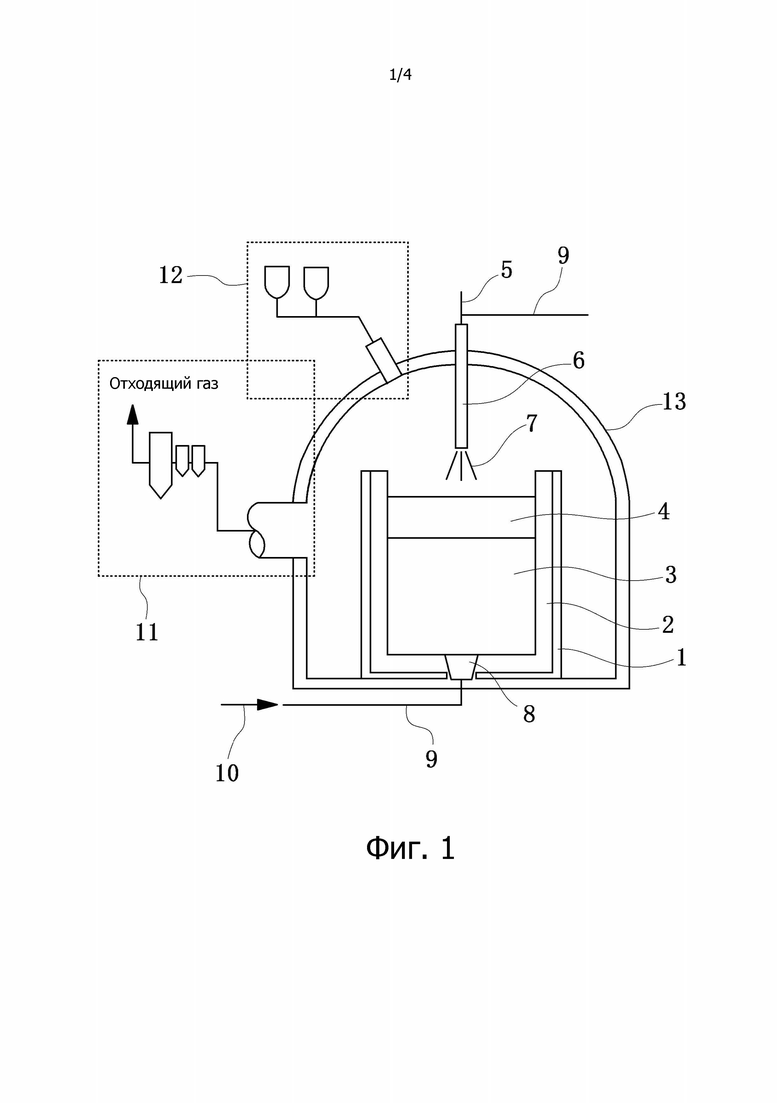

Фиг. 2 представляет график, показывающий взаимосвязь между концентрацией Al в стали, необходимой для достижения концентрации азота 25 ч/млн масс., и удельной мощностью перемешивания.

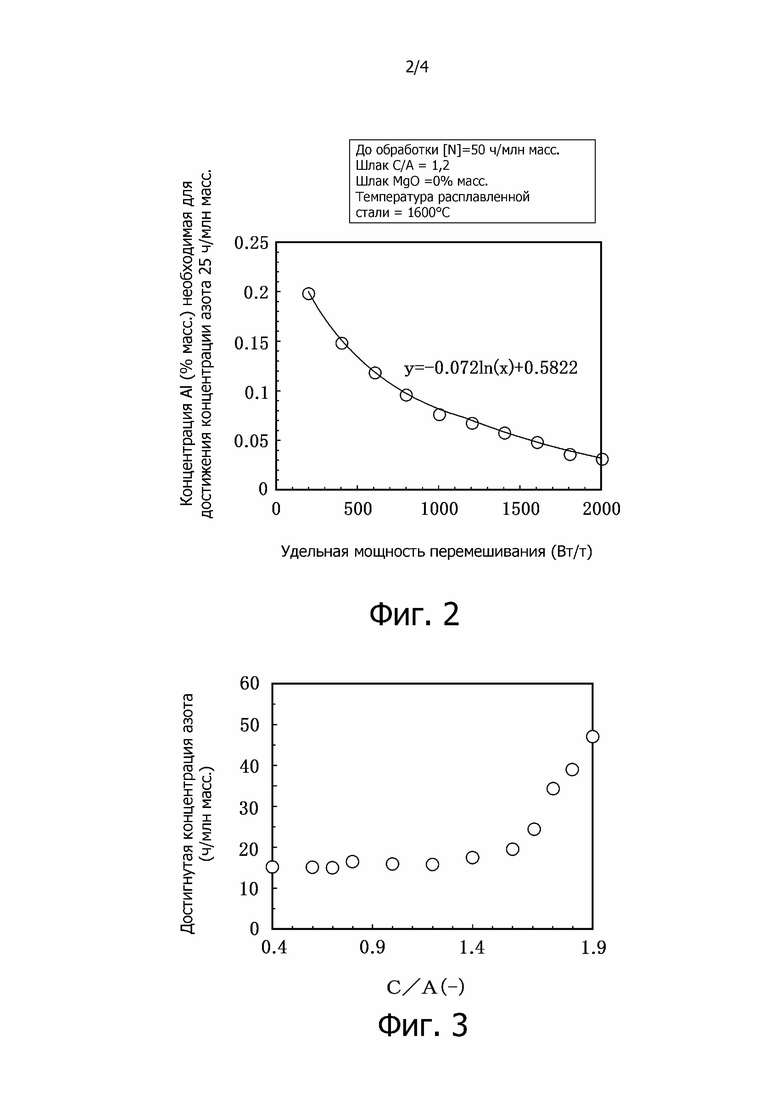

Фиг. 3 представляет график, показывающий зависимость между C/A (-), которое представляет отношение между концентрацией CaO и концентрацией Al2O3 в шлаке, и достигнутой концентрацией азота.

Фиг. 4 представляет график, показывающий влияние концентрации MgO в шлаке на достигнутую концентрацию азота.

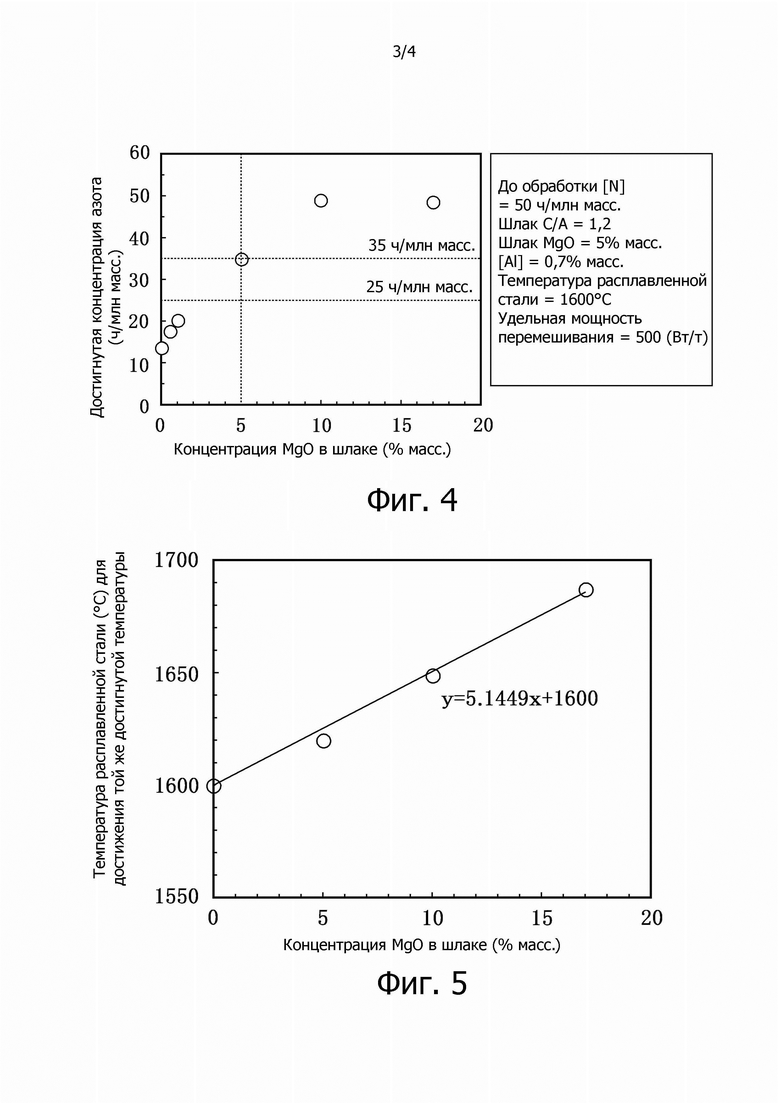

Фиг. 5 представляет график, показывающий влияние концентрации MgO в шлаке на температуру расплавленной стали, которая необходима для достижения того же содержания азота.

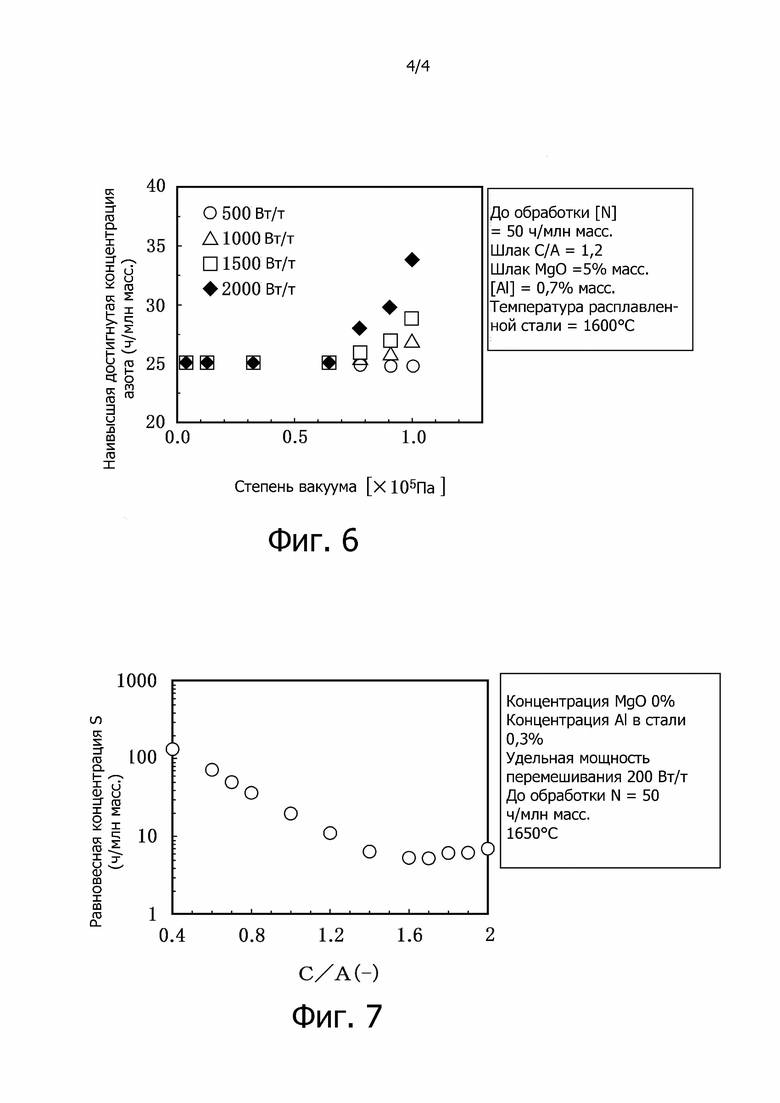

Фиг. 6 представляет график, показывающий влияние внутреннего давления в печи на верхний предел изменения содержания азота после обработки.

Фиг. 7 представляет график, показывающий взаимосвязь между равновесной концентрацией S и C/A.

Осуществление изобретения

Осуществление настоящего изобретения будет подробно описано ниже. Чертежи схематичны и могут отличаться от реальности. Следующие осуществления иллюстрируют устройство и способ воплощения технической идеи настоящего изобретения и не предназначены для ограничения конфигурации осуществлений, описанных ниже. Таким образом, в техническую идею настоящего изобретения могут быть внесены различные изменения в пределах технического объёма, описанного в формуле изобретения.

Конфигурация устройства для реализации настоящего изобретения

На фиг. 1 показана конфигурация устройства, подходящего для реализации настоящего изобретения. На фиг. 1, расплавленную сталь 3 загружают в ёмкость 1, например ковш, футерованный огнеупором 2, и поверх этой расплавленной стали 3 формируется шлак 4, содержащий CaO и Al2O3. В состоянии, когда поверхность расплавленной стали 3 или шлак 4 подвергают воздействию атмосферы с пониженным давлением внутри вакуумной камеры 13, имеющей вытяжную систему 11 и систему добавления сплава 12, на шлак 4 вдувают О2-содержащий газ 7 через газовую фурму 6 верхней продувки, которая соединен с газовой трубой 5 для подачи газообразного кислорода и газовой трубой 9 для подачи инертного газа. Расплавленная сталь 3 перемешивается, а инертный газ 10 для перемешивания ванны расплавленной стали вдувается через сопло нижнего дутья 8, соединённое с газовой трубой 9.

Добавление вещества, содержащего металлический Al, для раскисления расплавленной стали 3 и для увеличения концентрации Al в расплавленной стали 3, а также добавление CaO-содержащего вещества может быть выполнено через систему 12 добавления сплава или может быть выполнено на стадии перед входом в вакуумную камеру 13. Для формирования CaO-и-Al2O3-содержащего шлака 4 используют CaO-содержащее вещество и Al2O3, образующийся в результате раскисления расплавленной стали 3, причём это можно осуществить, используя в качестве CaO-и-Al2O3-содержащего вещества, например, алюминат кальция, представляющий собой предварительно расплавленный или предварительно смешанный продукт. Форма подачи перемешивающего инертного газа 10 в расплавленную сталь 3 может быть отличной от описанного выше способа, например, в форме его нагнетания в расплавленную сталь 3 через фурму для введения инертного газа.

Далее будут подробно описаны способ удаления азота из расплавленной стали по настоящему изобретению, предпочтительные примеры 1-4 способа удаления азота из расплавленной стали по настоящему изобретению и способ одновременного удаления азота и серы из расплавленной стали по настоящему изобретению наряду с описанием того, как они были разработаны.

Характеристики способа удаления азота из расплавленной стали согласно настоящему изобретению.

Характеристики способа удаления азота из расплавленной стали по настоящему изобретению были определены в ходе изучения количества Al, необходимого для проведения обработки для удаления азота с использованием шлака, отличной от горячей точки, в условиях, когда кислородсодержащий газ, вдуваемый сверху, проникает через фазу шлака. Было проведено исследование минимальной концентрации Al, необходимой для снижения азота в жидкой стали до 25 ч/млн масс. в случае, когда в малоразмерной вакуумной индукционной плавильной печи плавят 15 кг расплавленной стали и проводят обработку формированием шлака, содержащего CaO и Al2O3, в отношении 15 кг/т или выше и продувку шлака кислородсодержащим газом. В результате было обнаружено, что требуемая концентрация Al варьируется в зависимости от удельной мощности перемешивания, как показано на фиг. 2. Также было обнаружено, что в этом случае концентрация Al в расплавленной стали снижается за счёт реакции с кислородом, когда Ls/Ls0 (-) равно единице или выше. Ls/Ls0 представляет отношение результата измерения толщины шлака Ls0 (м) на стадии плавления CaO-и-Al2O3-содержащего шлака до удаления азота и глубины Ls (м) проникновения в шлак, получаемое, когда параметры в формуле, описанной в непатентной литературе 1, а именно плотность жидкости, плотность газа, скорость струи и т.д., изменяются до значений, соответствующих экспериментальным условиям. Настоящее изобретение было предложено на основе этого исследования.

Что касается верхнего предела отношения Ls/Ls0 (-) между толщиной шлака Ls0 (м) и проникновением в шлак Ls (м) в вышеописанном способе удаления азота из расплавленной стали настоящего изобретения, существуют различные верхние пределы в зависимости от условий удаления азота, конфигурации устройства и т.п.; поэтому верхний предел здесь конкретно не устанавливается.

Предпочтительный пример 1 способа удаления азота из расплавленной стали по настоящему изобретению был получен в ходе изучения влияния состава шлака на удаление азота, главным образом C/A (-), которое представляет отношение между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в шлаке. В испытании, в вышеуказанной малоразмерной плавильной печи концентрацию MgO в шлаке доводили до 0%, и отношение C/A изменяли от 0,4 до 2,0, как показано на фиг. 3, когда C/A находилось в диапазоне 0,4-1,2, эффективность удаления азота оставалась на том же уровне, а после того, как C/A превышало 1,2, эффективность удаления азота начинала снижаться. При превышении 1,6 количество достигнутого содержания азота резко возрастало, а при превышении 1,8 диапазон низких концентраций азота (где концентрация азота составляет 35 ч/млн масс. или ниже) уже не достигался. Вышеупомянутый предпочтительный пример 1 был предложен на основе этого исследования.

Предпочтительный пример 2 способа удаления азота из расплавленной стали по настоящему изобретению был получен при изучении влияния концентрации MgO в шлаке. В вышеупомянутой малоразмерной плавильной печи проводили обработку для удаления азота при постоянной удельной мощности перемешивания 500 Вт/т и контроле концентрации MgO в диапазоне 0-17%. В результате, как показано на фиг. 4, когда концентрация MgO в шлаке находилась на уровне 5% масс. или ниже, был достигнут диапазон низких концентраций азота (где концентрация азота составляет 35 ч/млн масс. или ниже), но эффективность удаления азота значительно снижалась при более высоких концентрациях. Вышеупомянутый предпочтительный пример 2 был предложен на основе этого исследования.

Предпочтительный пример 3 способа удаления азота из расплавленной стали по настоящему изобретению был получен в ходе исследования способа предотвращения уменьшения удаления азота в случае, когда концентрацию MgO необходимо было увеличить с точки зрения защиты огнеупорного материала сосуда, в который загружена расплавленная сталь. С использованием вышеупомянутой малоразмерной высокочастотной вакуумной индукционной плавильной печи проведено исследование температуры жидкой стали, необходимой для снижения содержания азота в жидкой стали до 25 ч/млн масс. при изменении концентрации MgO в CaO-и-Al2O3-содержащем шлаке в пределах диапазона от 0% масс. до насыщенной концентрации. В результате, как показано на фиг. 5, температуру расплавленной стали необходимо было повысить примерно на 5 °С, когда концентрация MgO в шлаке увеличилась на 1,0% масс. Это исследование количественно выявило величину повышения температуры расплавленной стали, которая может компенсировать снижение удаления азота из-за увеличения концентрации MgO. Вышеупомянутый предпочтительный пример 3 был получен на основе этого исследования.

Предпочтительный пример 4 способа удаления азота из расплавленной стали по настоящему изобретению был получен в ходе изучения влияния давления в печи на поведение удаления азота. Используя вышеупомянутую малоразмерную высокочастотную вакуумную плавильную печь, после того как давление атмосферы внутри печи было скорректировано, было проведено удаление азота из расплавленной стали, в то время как расплавленную сталь перемешивали с удельной мощностью перемешивания 200-2000 Вт/т. Во-первых, в испытании, в котором контролировалась глубина вакуума, как показано на фиг. 6, верхнее предельное значение изменения концентрации азота после обработки варьировалось в зависимости от удельной мощности перемешивания. Было обнаружено, что при низкой удельной мощности перемешивания достигнутая концентрация азота стабилизировалась на уровне 1,0×105 Па, но при высокой удельной мощности перемешивания достигнутая концентрация азота начинала увеличиваться при более чем 0,66×105 Па, при этом верхний предел значения изменения достигаемой концентрации азота после обработки становится больше по мере увеличения удельной мощности перемешивания. Поэтому в настоящем изобретении искомое давление атмосферы определяется как барометрическое давление (1,0×105 Па) или ниже и, кроме того, предпочтительно составляет 0,66×105 Па или ниже. Возможное объяснение этого результата состоит в том, что при перемешивании ванны расплавленной стали обнажается часть поверхности расплавленной стали, через которую поглощается азот. Вышеупомянутый предпочтительный пример 4 был предложен на основе этого исследования.

Характеристики способа одновременного удаления азота и серы из расплавленной стали по настоящему изобретению

Хотя изучалось влияние C/A шлака на удаление азота, было обнаружено, что удаление серы также проходило в зависимости от условий, что побудило к изучению условий, при которых удаление азота и серы могут протекать одновременно. Именно так был найден способ одновременного удаления азота и серы из расплавленной стали по настоящему изобретению. Используя вышеупомянутую малоразмерную высокочастотную вакуумную плавильную печь, газообразный кислород подавался на шлак с Ls/Ls0, установленным равным 1, внутри плавильной печи понижалось давление до 0,66×105 Па. Расплавленную сталь перемешивали при постоянной удельной мощности 200 Вт/т. В ходе испытания измеряли активность кислорода и рассчитывали количество Al2O3, образовавшегося при концентрации Al, которая находилась в равновесии с этой активностью кислорода. C/A поддерживали на уровне 0,4-2,0, при этом добавляли порошок извести, чтобы не изменять C/A. В этих условиях изучались как удаление азота, так и удаление серы. Концентрация Al в расплавленной стали до проведения этой обработки составляла 0,3%; температура расплавленной стали была постоянной и составляла 1650 °С; концентрация азота и концентрация серы в расплавленной стали составляли 50 ч/млн масс. и 0,03% соответственно; концентрация MgO в шлаке составила 0%; удельный расход шлака составил 15 кг/т.

В результате было обнаружено, что, как показано на фиг. 7, равновесная концентрация серы, определяемая по протеканию процесса удаления серы, уменьшалась каждый раз, когда C/A увеличивалась от 0,4, и что равновесная концентрация серы достигала минимального значения при C/A, равном 1,7, и наоборот увеличивалась, когда C/A становилось выше 1,7. Скорость удаления серы определяется приведённой ниже формулой (2) и определяется разницей между текущей концентрацией серы и равновесной концентрацией серы в качестве движущей силы. Поэтому увеличение равновесной концентрации серы означает снижение скорости удаления серы:

-d [%S] / dt = k⋅([%S]-[%S]e) … (2),

где [%S] представляет концентрацию серы в стали; [%S]e представляет равновесную концентрацию серы; k коэффициент пропорциональности; и t представляет время.

Как показано на фиг. 3, когда C/A не превышает 1,8, концентрация азота достигает диапазона низких концентраций азота (где концентрация азота в стали составляет 35 ч/млн масс. или ниже). Таким образом, можно видеть, что увеличение C/A до 1,7 или выше, при котором скорость удаления серы становится самой высокой в диапазоне C/A, в котором проходит удаление азота, имеет мало смысла с точки зрения одновременного удаления азота и серы.

С другой стороны, когда C/A находится в диапазоне 0,4-1,2, как показано на фиг. 7, достигнутая равновесная концентрация серы монотонно уменьшается, что делает желательным увеличение C/A с точки зрения удаления серы. Однако из фиг. 3, достигнутое содержание азота немного увеличивается (от достигнутого содержания азота, равного 15 ч/млн масс., до 16 ч/млн масс.), когда C/A составляет 0,7 или выше, что делает желательным снижение C/A с точки зрения удаления азота. Поэтому нижний предел C/A при проведении одновременного удаления азота и серы предпочтительно составляет 0,7 или выше. В результате этого исследования был предложен способ одновременного удаления азота и серы из расплавленной стали по настоящему изобретению.

Характеристики способа производства стали согласно настоящему изобретению

Предпочтительно, чтобы расплавленная сталь, выплавленная вышеописанным способом удаления азота из расплавленной стали или описанным выше способом одновременного удаления азота и серы из расплавленной стали, была разлита после того, как она другим образом доведена до заданного состава, а контроль формы и отделение плавающих включений выполнялись при необходимости. Можно производить высококачественную сталь с низким содержанием азота, содержание различных компонентов которой были скорректированы.

Примеры

Ниже будут подробно описаны примеры настоящего изобретения. Используя устройство, имеющее конфигурацию, показанную на фиг. 1, металлический Al добавляют в расплавленную сталь при температуре 1650 °C или выше внутри ковша для доведения концентрации Al в расплавленной стали до 0,12-0,15% масс. Добавляют CaO и огнеупорный MgO для образования бинарного шлака CaO-Al2O3 или тройного шлака CaO-Al2O3-MgO, а затем подают газообразный Ar при удельной мощности перемешивания 500 кВт/т. Испытание проводят с использованием количества расплавленной стали 160 т. Концентрацию азота перед обработкой и концентрацию серы перед обработкой для удаления азота или одновременной обработкой для удаления азота и серы доводили до 50 ч/млн масс. и 300 ч/млн масс. соответственно. В таблице 1 ниже показаны результаты испытаний.

Из результатов, приведённых в таблице 1, можно видеть, что примеры изобретения 1 - 10, в которых удельная мощность перемешивания и концентрация Al в стали по формуле (1) соблюдаются, а также выполняется соотношение Ls/Ls0 ≥ 1, таким образом удаление азота может проводиться эффективно, при этом N после обработки составляет 35 ч/млн масс. или ниже по сравнению со Сравнительным примером 1, в котором Ls/Ls0 менее 1.

Из результатов в таблице 1 видно, что по сравнению с примером изобретения 1, в котором C/A превышает 1,8, примеры изобретений 2-10, в которых C/A находится между 0,4 и 1,8, включительно, являются предпочтительными, поскольку последующая обработка N является преимущественной (предпочтительный пример 1). Кроме того, из результатов в таблице 1 видно, что по сравнению с примерами изобретения 1-3, в которых концентрация MgO в шлаке превышает 5,0% масс., пример изобретения 4, пример изобретения 6, пример изобретения 8, и пример изобретения 10, в котором концентрация MgO составляет 5,0% масс. или ниже, являются предпочтительными, поскольку последующая обработка N является преимущественной (предпочтительный пример 2). Кроме того, из результатов в таблице 1 видно, что пример изобретения 5, пример изобретения 7 и пример изобретения 9, в которых, хотя концентрация MgO в шлаке превышала 5,0% масс., температуру расплавленной стали повышают на 5°C или более каждый раз, когда концентрация MgO увеличивается на 1%, являются предпочтительными, поскольку после обработки N эквивалентен примеру изобретения 4, примеру изобретения 6 и примеру изобретения 8, в которых концентрация MgO доходит до 5% масс. (предпочтительный пример 3). Кроме того, из результатов таблицы 1 видно, что по сравнению с Примерами Изобретения 1-5, в которых давление над поверхностью шлака или расплавленной стали превышает 1,0×105 Па, Примеры Изобретения 6-10, в которых давление было снижено до 1,0×105 Па или ниже, являются предпочтительными, поскольку последующая обработка N является преимущественной (предпочтительный пример 4).

Кроме того, из результатов, приведённых в таблице 1, можно видеть, что примеры изобретения 8-10, в которых концентрация Al в расплавленной стали 0,05% масс. или выше, соблюдается, а также C/A составляет 0,7-1,7, включительно, по сравнению с примерами изобретения 1-7 и сравнительным примером 1, в которых C/A находится за пределами этого диапазона, можно соответствующим образом выполнить одновременное удаление азота и серы, как с концентрацией серы после обработки, так и с концентрацией азота после обработки преимущественно составляющими 35 ч/млн масс. или ниже и 25 ч/млн масс. или ниже соответственно.

Промышленная применимость

При применении к процессу производства расплавленной стали путём плавки низкоуглеродистого лома или восстановленного железа в электрической печи и т.д. способ удаления азота из расплавленной стали, согласно настоящему изобретению, может стабильно выполнять массовое получение стали с низким содержанием азота. Таким образом, этот способ способствует снижению выбросов CO2 и является промышленно пригодным.

1. Резервуар.

2. Огнеупор.

3. Расплавленная сталь.

4. Шлак.

5. Газовая труба (газообразный кислород).

6. Фурма верхнего дутья.

7. O2-содержащий газ.

8. Форсунка нижнего дутья.

9. Газовая труба (инертный газ).

10. Инертный газ для перемешивания ванны расплавленной стали.

11. Система выпуска.

12. Система добавления сплавов.

13. Вакуумный сосуд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2838231C2 |

| Способ вторичного рафинирования расплавленной стали (варианты) и способ производства стали | 2022 |

|

RU2839120C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2022 |

|

RU2840749C2 |

| СПОСОБ ДЕАЗОТАЦИИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2836342C2 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2021 |

|

RU2815873C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2823106C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

| СПОСОБ ДЕФОСФОРАЦИИ РАСПЛАВЛЕННОГО ЧУГУНА | 2020 |

|

RU2773179C1 |

Изобретение относится к металлургии и может быть использовано для удаления азота и серы при проведении рафинирования стали. Формируют шлак, содержащий CaO и Al2O3, поверх расплавленной стали, загруженной в резервуар. Вдувают сверху на шлак кислород или кислород с инертным газом, при этом шлак и расплавленная сталь контактируют друг с другом для удаления азота из расплавленной стали. Концентрацию Al в расплавленной стали поддерживают на уровне или выше значения, определённого формулой (1) в соответствии с удельной мощностью перемешивания. Кислородсодержащий газ вдувают так, чтобы отношение между толщиной Ls0 шлака и глубиной проникновения в шлак Ls, формирующийся в результате продувки кислородсодержащим газом, соответствует Ls/Ls0 ≥ 1, при этом концентрация Al (% масс.) в расплавленной стали = -0,072×ln (удельная мощность перемешивания (Вт) /т)) + 0,5822 (1). Изобретение позволяет стабильно и быстро достигать низкого диапазона концентраций азота, кроме того, удаление серы и азота выполняют в рамках одной обработки стали. 4 н. и 4 з.п. ф-лы, 7 ил., 1 табл., 4 пр.

1. Способ удаления азота из расплавленной стали, который представляет собой обработку расплавленной стали для удаления азота, при которой шлак, содержащий CaO и Al2O3, формируется на расплавленной стали, загруженной в резервуар, и кислород или кислород с инертным газом вдувается сверху на шлак, при этом шлак и расплавленную сталь приводят в контакт друг с другом для удаления азота из расплавленной стали,

отличающийся тем, что концентрацию Al в расплавленной стали поддерживают равной или выше значения, определённого формулой (1), в соответствии с удельной мощностью перемешивания, а кислород или кислород с инертным газом вдувают так, чтобы соотношение между толщиной шлака Ls0 и глубиной углубления в шлаке Ls, возникающего в результате продувки кислорода или кислорода с инертным газом, соответствовало отношению Ls/Ls0 ≥ 1:

концентрация Al (мас.%) в расплавленной стали = -0,072×ln (удельная мощность перемешивания (Вт/т)) + 0,5822 … (1).

2. Способ по п. 1, отличающийся тем, что отношение C/A (-), которое представляет отношение между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в шлаке, доводят до значения от 0,4 включительно до 1,8 включительно.

3. Способ по п. 1 или 2, отличающийся тем, что концентрацию MgO в шлаке доводят до 5,0% масс. или ниже.

4. Способ по п. 1 или 2, отличающийся тем, что температуру расплавленной стали повышают на 5 °С или более каждый раз, когда концентрация MgO в шлаке увеличивается на 1% выше 5,0% масс.

5. Способ по любому из пп. 1-4, отличающийся тем, что давление над поверхностью шлака или расплавленной стали составляет 1,0×105 Па или менее.

6. Способ одновременного удаления азота и серы из расплавленной стали, в котором шлак, содержащий CaO и Al2O3, образуется поверх расплавленной стали, загруженной в резервуар, и кислород или кислород с инертным газом вдувается сверху на шлак, в то время как шлак и расплавленная сталь приводятся в контакт друг с другом для удаления азота и серы из расплавленной стали,

отличающийся тем, что

во время обработки расплавленной стали для удаления азота в соответствии с тем, как указано в любом из пп. 1-5, отношение C/A (-), которое представляет собой отношение между концентрацией CaO (% масс.) и концентрацией Al2O3 (% масс.) в шлаке, регулируют от 0,7 включительно до 1,7 включительно, в то время как минимальную концентрацию Al в расплавленной стали в ходе обработки поддерживают от 0,05% масс. до 0,08% масс.

7. Способ производства стали, отличающийся тем, что расплавленную сталь, выплавленную способом удаления азота из расплавленной стали по любому из пп. 1-5 отливают после регулировки содержания компонентов в произвольном порядке.

8. Способ производства стали, отличающийся тем, что расплавленную сталь, выплавленную способом одновременного удаления азота и серы из расплавленной стали по п. 6, отливают после регулировки содержания компонентов в произвольном порядке.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| US 4586956 A1, 06.05.1986 | |||

| KR 20010062898 A, 09.07.2001. | |||

Авторы

Даты

2024-12-13—Публикация

2022-05-12—Подача