Область техники, к которой относится изобретение

Настоящее изобретение относится к способу рафинирования обезуглероживанием расплавленной стали при пониженном давлении с использованием устройства для вакуумной дегазации.

Известный уровень техники

Известные примеры вакуумного дегазатора, используемого для проведения рафинирования обезуглероживанием расплавленной стали в ковше при пониженном давлении, включают аппараты различных типов, такие как вакуумный дегазатор RH, вакуумный дегазатор DH, вакуумный дегазатор REDA, аппарат вакуумного рафинирования VAD и подобные. В описании обработка, при которой обезуглероживание расплавленной стали проводят в ковше при пониженном давлении, также называется «вакуумное рафинирование обезуглероживанием». В ответ на тенденцию к модернизации стальных материалов и увеличение спроса на модернизированные стальные материалы, поскольку существует тенденция к увеличению разнообразия и количества марок стали, для которых необходимо вакуумное рафинирование обезуглероживанием, существует настоятельная потребность в сокращении времени, требуемого для выполнения такой обработки, чтобы повысить производительность устройства для вакуумной дегазации и снизить температуру выпуска в конвертере, тем самым снижая затраты на производство стального материала.

Когда рафинирование обезуглероживанием проводят при пониженном давлении в аппарате вакуумной дегазации, в случае, когда точность определения окончания рафинирования обезуглероживанием низкая, обезуглероживание продолжают, даже если концентрация углерода в расплавленной стали равна или ниже целевой концентрации, что приводит к задержке вакуумного обезуглероживания. Поэтому для быстрого проведения вакуумного обезуглероживания очень важна точная оценка концентрации углерода в расплавленной стали во время проведения вакуумного обезуглероживания, которая меняется от момента к моменту. Однако, как правило, в случае текущей операции, поскольку оператор интуитивно определяет время окончания рафинирования обезуглероживанием на основе данных анализа отходящего газа и т.п., точность является недостаточной.

Для исправления такой ситуации к настоящему времени предложены некоторые методики точной оценки концентрации углерода в расплавленной стали в ковше, в котором проводится обезуглероживание при пониженном давлении.

Например, в патентной литературе 1 предлагается метод, в котором анализируют концентрацию газообразного CO, газообразного CO2 и газообразного O2 в отходящем газе, полученные результаты анализа корректируются на основе количества воздуха попадающего в вакуумную вытяжную систему для получения концентрации газообразного CO и концентрации газообразного CO2, и содержание углерода в расплавленной стали оценивают по скорректированным концентрациям газообразного CO и газообразного CO2 на основе корреляции между скорректированными концентрациями газов и содержанием углерода в расплавленной стали, которая была получена предварительно.

Однако в случае способа согласно патентной литературе 1 из-за проблем, связанных с точностью анализатора отходящего газа и расходомера, имеется недостаточная точность оценки концентрации углерода в диапазоне сверхнизких концентраций углерода, в котором концентрация углерода в расплавленной стали составляет 50 ч/млн масс. или ниже.

Патентная литература 2 предлагает метод оценки концентрации углерода при проведении обезуглероживания на основе модели реакции вакуумного обезуглероживания в расплавленной стали, в которой изменение давления Pt в вакуумной камере регистрируется в режиме онлайн, и концентрация углерода и концентрация кислорода рассчитываются от момента к моменту на основе значения анализа концентрации углерода в образце расплавленной стали, отобранного перед началом вакуумной откачки, температуры T расплавленной стали, которая измеряется непосредственно перед началом вакуумной откачки, и кислородного потенциала [O], который определяется с помощью датчика кислородного потенциала.

Однако в случае способа в соответствии с патентным документом 2, поскольку не учитывается влияние кислорода, переходящего в шлак, невозможно точно оценить расход кислорода (баланс кислороде) при обезуглероживании продувкой кислородом, который включает образование FeO из-за окисления расплавленной стали, что приводит к возникновению ошибки расчёта.

Патентная литература 3 предлагает способ, в котором содержание углерода в расплавленной стали оценивают по количеству и содержанию отходящего газа с момента начала обработки до определённого времени, когда расчётное содержание углерода в расплавленной стали достигает значения в диапазоне от 100 до 30 ч/млн масс., и изменение концентрации углерода после этого времени оценивают посредством расчёта с использованием формулы модели обезуглероживания.

Однако в случае способа согласно патентной литературе 3, поскольку анализ отходящего газа вызывает задержку, возникает проблема, состоящая в том, что трудно определить концентрацию углерода в расплавленной стали в момент, когда метод оценки заменяется, в котором оценка выполняется на основе количества и содержания отходящего газа, на метод, в котором оценка выполняется с использованием формулы модели обезуглероживания.

В непатентной литературе 1 описана модель реакции обезуглероживания для точного анализа реакции обезуглероживания расплавленной стали в печи вакуумной дегазации, в которой учитываются три элементарных процесса, то есть массоперенос в жидкой фазе, массоперенос в газовой фазе и скорость химической реакции и три реакции, то есть внутреннее обезуглероживание, поверхностное обезуглероживание и обезуглероживание барботированием В описании термин «внутреннее обезуглероживание» обозначает реакцию обезуглероживания за счёт газообразного CO, образующегося внутри расплавленной стали, имеющей давление пересыщения, равное или превышающее определённое пороговое значение, термин «поверхностное обезуглероживание» обозначает реакцию обезуглероживания на свободной поверхности, подвергающейся воздействию атмосферы при пониженном давлении, а термин «обезуглероживание барботированием» обозначает реакцию обезуглероживания на поверхности восходящего пузырька инертного газа (пузырька аргона), который вводят в расплавленную сталь. Однако непатентная литература 1 описывает только общую идею анализа реакции обезуглероживания в расплавленной стали при пониженном давлении и не предлагает конкретный метод рафинирования, например, определение окончания обезуглероживания в надлежащее время.

Список цитированных источников

Патентная литература

PTL 1: JP № 3965008.

PTL 2: JP № 3415997.

PTL 3: JP № 3231555.

Непатентная литература

NPL 1: Shinya Kitamura et al.; Tetsu-to-Hagané, vol. 80 (1994), pp. 213-218.

Раскрытие сущности изобретения

Техническая проблема

Как описано выше, говоря о вакуумном обезуглероживании расплавленной стали с использованием аппарата для вакуумной дегазации, хотя к настоящему времени было предложено много способов оценки концентрации углерода в расплавленной стали во время обезуглероживания, все они имеют проблему недостаточной точности.

Настоящее изобретение было выполнено с учётом ситуации, описанной выше, и задачей настоящего изобретения является создание способа обезуглероживания расплавленной стали при пониженном давлении, при котором, в то время когда обезуглероживание осуществляется в расплавленной стали с использованием устройства вакуумной дегазации, можно точно оценить концентрацию углерода в расплавленной стали и определить окончание рафинирования обезуглероживанием в соответствующее время.

Решение проблемы

Авторы настоящего изобретения активно проводили эксперименты и исследования для решения проблем, описанных выше. В частности, примеры способа вакуумного обезуглероживания расплавленной стали с использованием аппарата для вакуумной дегазации включают следующие три способа.

(1); метод обработки, в котором обезуглероживание осуществляют продувкой окисляющего газа (например, газообразного кислорода) в расплавленную сталь в вакуумной камере через фурму верхней продувки или подобным образом, так что кислород в окислительном газе и углерод в расплавленной стали реагируют с друг другом. Этот метод обработки называется «обезуглероживанием кислородным дутьём».

(2); метод обработки, в котором обезуглероживание проводят без подачи источников кислорода, таких как окисляющий газ или оксиды железа, в расплавленную сталь, путём воздействия на нераскисленную расплавленную сталь (расплавленную кипящую сталь), которая не подвергалась раскислению, пониженному давлению, так что растворённый кислород в расплавленной стали и углерод в расплавленной стали реагируют друг с другом из-за изменения равновесного соотношения между кислородом в расплавленной стали и углеродом в расплавленной стали. Этот метод обработки называется «обработкой обезуглероживанием кипящей стали».

(3); метод обработки, в котором обезуглероживание проводят путём обезуглероживания продувкой кислородом, описанной выше, на ранней стадии вакуумного рафинирования обезуглероживанием, и обезуглероживание осуществляют путём проведения обработки обезуглероживания кипящей стали, описанной выше, на поздней стадии вакуумного обезуглероживания.

Для настоящего изобретения были тщательно проведены эксперименты и исследования в предположении, что рафинирование вакуумным обезуглероживанием осуществляется с использованием метода обработки, описанного в (3), который является наиболее часто используемым методом обработки. В результате было установлено, что, поскольку количество углерода, удаляемого во время обезуглероживания продувкой кислородом, точно не оценивается, существует изменение концентрации углерода в расплавленной стали в то время, когда начинается обезуглероживание кипящей стали, и что даже в случае изменения концентрации углерода в расплавленной стали в момент начала обезуглероживания кипящей стали, поскольку невозможно отразить этот факт в условиях, применяемых для обезуглероживания кипящей стали, отсутствует повышение точности оценки содержания углерода в расплавленной стали на момент окончания вакуумного обезуглероживания или окончания обработки.

Таким образом, авторы настоящего изобретения провели исследования с точки зрения более точной оценки количества углерода, удалённого во время обработки обезуглероживанием продувкой кислородом, и отражения расчётных результатов при определении окончания обработки обезуглероживанием кипящей стали, что привело к завершению настоящего изобретения. В частности, было установлено, что путём определения количества углерода, удалённого при проведении обезуглероживания продувкой кислородом, из баланса кислорода при проведении обезуглероживания продувкой кислородом и путём расчета концентрации углерода в расплавленной стали с использованием модели реакции обезуглероживания, когда выполняется обработка обезуглероживания кипящей стали после обработки обезуглероживания продувкой кислородом, можно точно оценить концентрацию углерода в расплавленной стали.

Настоящее изобретение было завершено на основе результатов, описанных выше, и предмет настоящего изобретения заключается в следующем.

[1] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении, включающий

обработку обезуглероживанием продувкой кислородом, заключающуюся в продувке расплавленной стали окисляющим газом при пониженном давлении для выполнения обработки обезуглероживания, и

обезуглероживание кипящей стали, заключающееся в прекращении подачи источников кислорода, включая окисляющий газ, в расплавленную сталь после того, как обработка обезуглероживания продувкой кислородом была выполнена, и в проведении обезуглероживания при пониженном давлении до тех пор, пока концентрация углерода в расплавленной стали не станет равной или ниже целевого значения,

в котором при плавке, при которой проводится обезуглероживание с использованием рабочих данных, полученных в момент начала обработки обезуглероживания продувкой кислородом и в момент окончания обработки обезуглероживанием продувкой кислородом, оценивается количество углерода, удалённого при обработке обезуглероживанием продувкой кислородом,

в котором на основе расчётного количества углерода, удалённого во время выполнения обработки обезуглероживанием продувкой кислородом, оценивается концентрация углерода в расплавленной стали в момент начала обработки обезуглероживанием кипящей стали,

в котором, используя оценочное значение в качестве концентрации углерода в расплавленной стали в момент начала обработки обезуглероживанием кипящей стали, рассчитывается изменение во времени концентрации углерода в расплавленной стали во время выполнения обезуглероживания кипящей стали при соответствующей плавке, и

в котором на основе изменения во времени концентрации углерода в расплавленной стали во время выполнения обработки обезуглероживанием кипящей стали, которое рассчитывается, делается определение относительно времени, когда обработка обезуглероживания кипящей стали заканчивается.

[2] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с вышеуказанным пунктом [1], в котором обработка обезуглероживанием кипящей стали заканчивается после того, как вычисленное значение изменения во времени концентрации углерода в расплавленной стали при обработке обезуглероживанием стало равным или ниже целевого значения концентрации углерода в расплавленной стали.

[3] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с вышеуказанным пунктом [1] или [2], в котором количество углерода, удалённого во время обезуглероживания продувкой кислородом, оценивается на основе баланса кислорода, во время проведения обезуглероживания кислородным дутьём при соответствующей плавке.

[4] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии вышеуказанными [1] - [3], в котором, принимая во внимание баланс кислорода во время выполнения обезуглероживания продувкой кислородом, количество поступающего кислорода и количество выходящего кислорода оценивают, по меньшей мере, по количеству газообразного кислорода, содержащегося в окисляющем газе, подаваемом во время выполнения обезуглероживания продувкой кислородом при соответствующей плавке, изменение содержания кислорода в расплавленной стали до и после проведения обезуглероживания продувкой кислородом, и изменение содержания кислорода в шлаке до и после выполнения обезуглероживания продувкой кислородом, при котором количество углерода, удалённого во время обезуглероживания продувкой кислородом, рассчитывают по разнице между количеством поступающего кислорода и количеством выходящего кислорода.

[5] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с вышеуказанным пунктом [4], в котором изменение содержания кислорода в шлаке до и после выполнения обезуглероживания продувкой кислородом оценивают по измеренному значению кислородного потенциала шлака и измеренному значению толщины шлака, полученным до начала обработки обезуглероживанием продувкой кислородом, и измеренному значению кислородного потенциала шлака и измеренному значению толщины шлака, которые измеряются после окончания обработки обезуглероживанием продувкой кислородом.

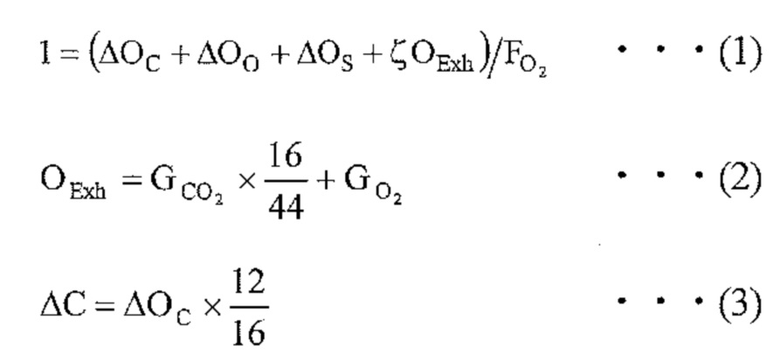

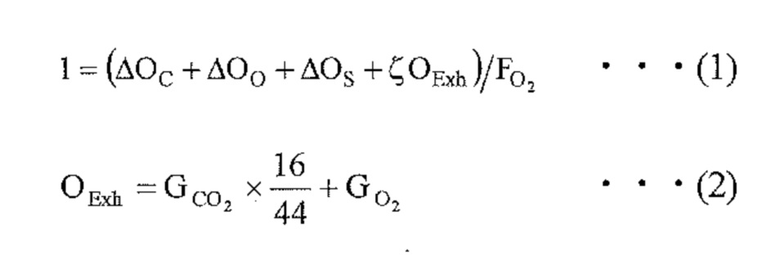

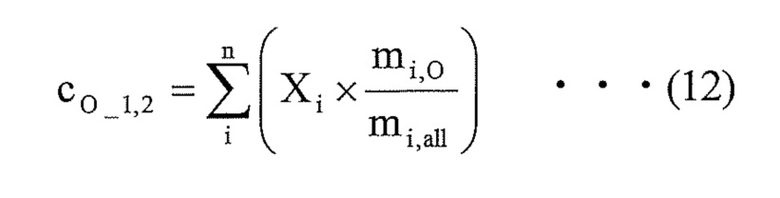

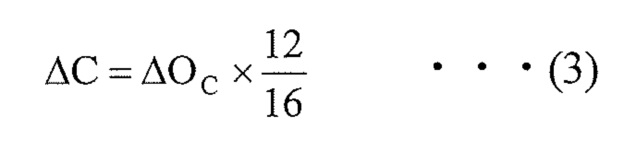

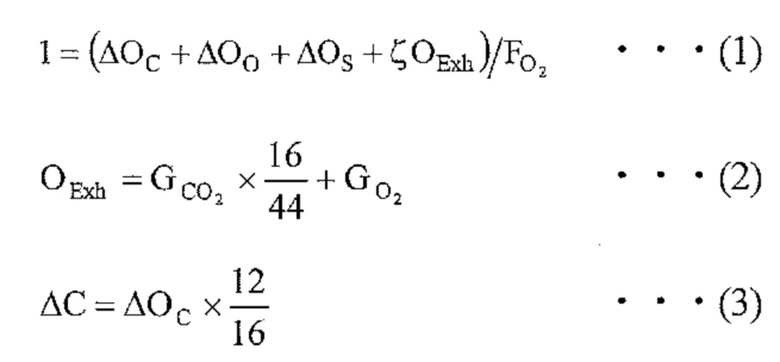

[6] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с любым из вышеуказанных пунктов [1] - [5], в котором количество углерода, удалённого во время обезуглероживания продувкой кислородом, оценивается с помощью приведенных ниже уравнений (1) - (3):

Здесь ΔOC обозначает количество кислорода (кг), которое удаляется обезуглероживанием расплавленной стали при проведении обезуглероживания продувкой кислородом, ΔOО обозначает изменение количества растворённого кислорода (кг) в расплавленной стали при проведении обезуглероживания продувкой кислородом, ΔOS обозначает изменение количества кислорода (кг) в шлаке при проведении обезуглероживания продувкой кислородом, OExh обозначает количество кислорода (кг), которое подаётся и затем отводится в систему вытяжки в форме кислорода или диоксида углерода во время обезуглероживания продувкой кислородом, FO2 обозначает количество кислорода (кг), которое подаётся во время обезуглероживания продувкой кислородом, GCO2 обозначает количество диоксида углерода (кг) в отходящем газе при выполнении обезуглероживания продувкой кислородом, GO2 обозначает количество кислорода (кг) в отходящем газе при выполнении обезуглероживания продувкой кислородом, ΔC обозначает количество углерода (кг), удалённого из расплавленной стали при проведении обезуглероживания продувкой кислородом, и ζ обозначает поправочный коэффициент (-) расхода отходящего газа.

[7] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с любым из вышеуказанных пунктов [1] - [6], в котором во время обезуглероживания кипящей стали изменение во времени концентрации углерода в расплавленной стали рассчитывается с использованием расчётных параметров, включающих, по меньшей мере, площадь реакционной поверхности для поверхности обезуглероживания, и в котором площадь реакционной поверхности для поверхности обезуглероживания определяется и обновляется на основе рабочих данных от момента к моменту, когда выполняется обезуглероживание кипящей стали.

[8] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с вышеизложенным пунктом [7], в котором, по меньшей мере, концентрация CO в отходящем газе используется в качестве рабочих данных от момента к моменту для получения площади реакционной поверхности для поверхности обезуглероживания при проведении обезуглероживания кипящей стали.

[9] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с вышеуказанным пунктом [7], в котором, по меньшей мере, концентрация CO в отходящем газе, концентрация CO2 в отходящем газе, концентрация O2 в отходящем газе и температура расплавленной стали используется в качестве рабочих данных от момента к моменту для получения площади реакционной поверхности для поверхности обезуглероживания при проведении обработки обезуглероживания кипящей стали.

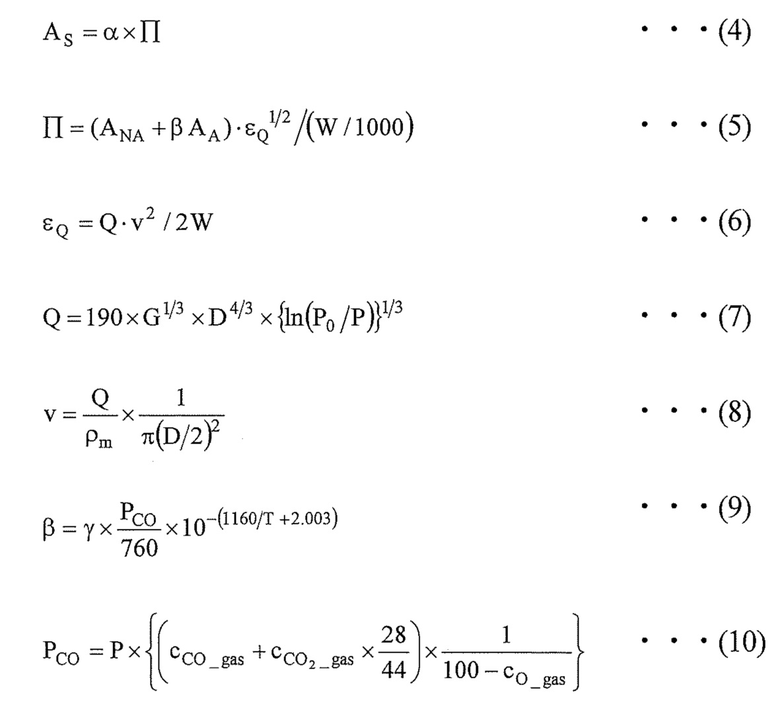

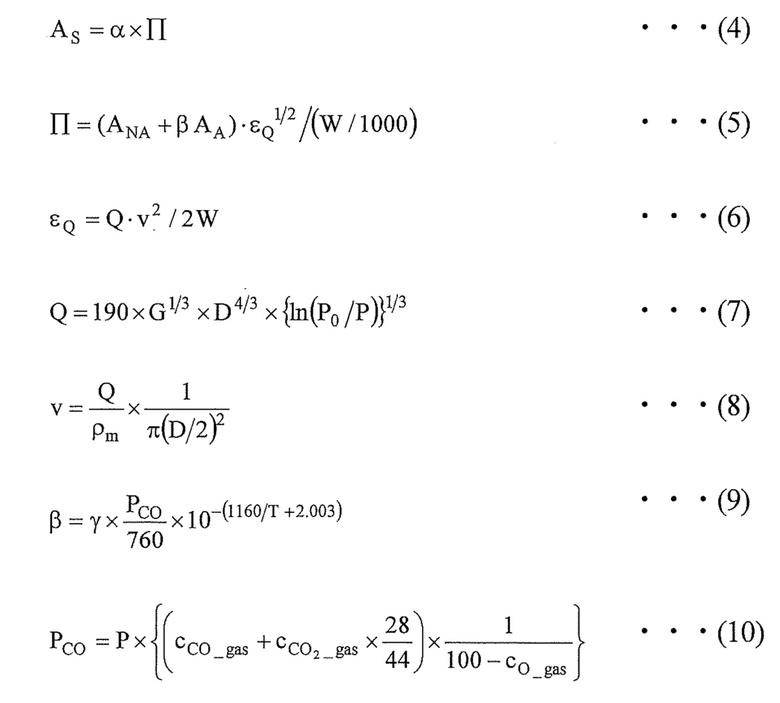

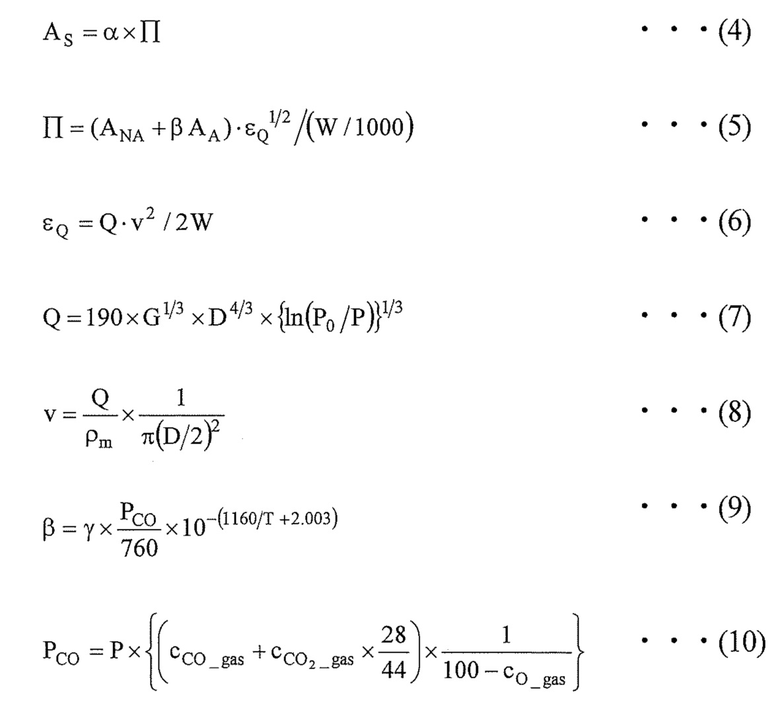

[10] Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с вышеуказанным пунктом [9], в котором площадь реакционной поверхности для поверхности обезуглероживания во время обезуглероживания кипящей стали определяется с использованием приведённых ниже уравнений (4) - (10):

Здесь AS обозначает площадь реакционной поверхности (м2) для поверхности обезуглероживания, Π обозначает константу скорости поверхностной реакции, α обозначает константу (3 - 15), ANA обозначает площадь (м2), рассчитанную путём вычитания площади поперечного сечения верхней трубы из площади поперечного сечения нижней камеры, β обозначает коэффициент поверхностной активности ликвидуса, AA обозначает площадь поперечного сечения (м2) верхней трубы, εQ обозначает удельную мощность перемешивания (Вт/кг ), W обозначает количество расплавленной стали (кг), Q обозначает скорость циркуляции (кг/с) расплавленной стали, v обозначает скорость введения потока (м/с) расплавленной стали через нижнюю трубу, G обозначает скорость потока (н.л/мин) циркуляционного потока газа, D обозначает внутренний диаметр (м) верхней трубы, P0 обозначает атмосферное давление (торр), P обозначает давление (торр) в вакуумной камере, ρm обозначает плотность (кг/м3) расплавленной стали, γ обозначает константу пропорциональности (от 1 × 104 до 1 × 105), PCO обозначает парциальное давление газа CO в атмосфере вакуумной камеры, T обозначает температуру (K) расплавленной стали, СCO_gas обозначает концентрацию газообразного CO (% масс.) в отходящем газе, и СCO2_gas обозначает концентрацию газообразного CO2 (% масс.) в отходящем газе.

Положительные эффекты изобретения

Согласно настоящему изобретению, когда выполняется рафинирование вакуумным обезуглероживанием расплавленной стали с использованием аппарата для вакуумной дегазации, поскольку можно точно оценить концентрацию углерода в расплавленной стали и, таким образом, определить время окончания обезуглероживания в соответствующее время можно сократить время, необходимое для проведения вакуумного обезуглероживания.

Краткое описание чертежей

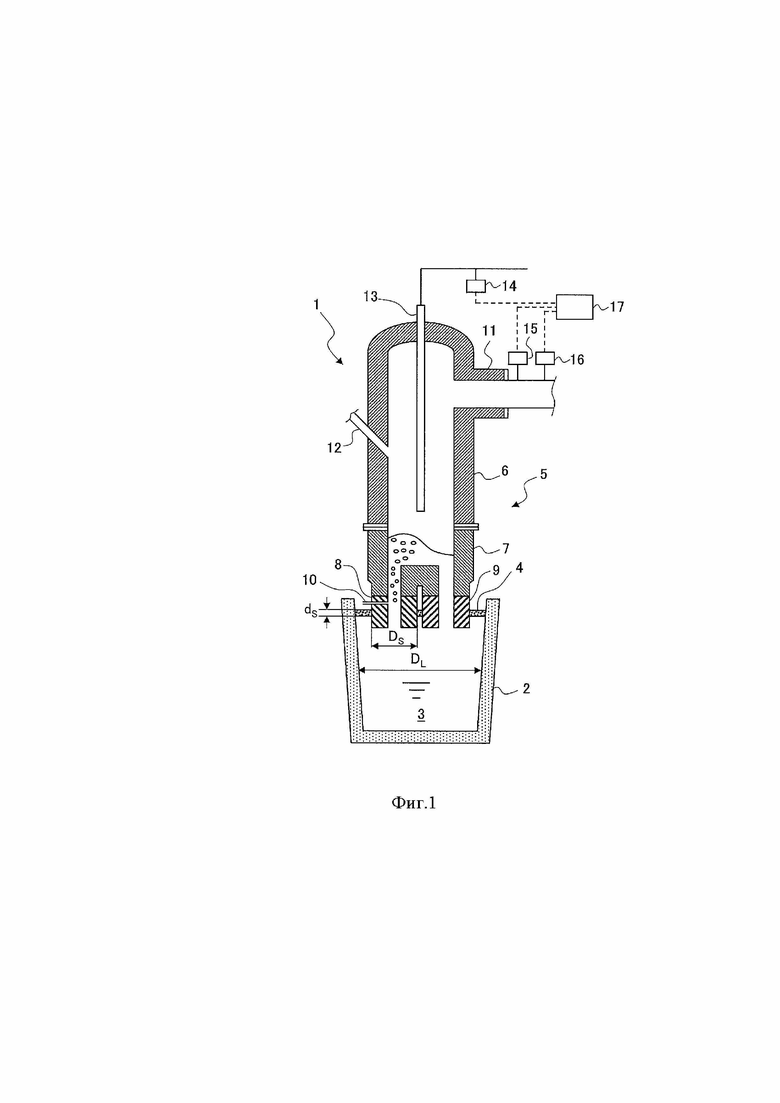

Фиг. 1 представляет схематический вид в продольном разрезе одного примера вакуумного дегазатора RH.

Осуществление изобретения

Далее настоящее изобретение будет подробно описано.

Способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении в соответствии с настоящим изобретением представляет собой способ рафинирования обезуглероживанием при пониженном давлении, включающий обработку обезуглероживания продувкой кислородом, заключающуюся в продувке окисляющим газом расплавленной стали при пониженном давлении для проведения обезуглероживания и обработку обезуглероживания кипящей стали с прекращением подачи источников кислорода, включая окисляющий газ, в расплавленную сталь после выполнения обработки обезуглероживания продувкой кислородом и проведение обработки обезуглероживания при пониженном давлении до тех пор, пока концентрация углерода в расплавленной стали не станет равной или ниже целевого значения. Кроме того, в плавке, в которой проводится обезуглероживание с использованием рабочих данных, полученных в момент начала обработки обезуглероживания продувкой кислородом и в момент окончания обработки обезуглероживания продувкой кислородом, оценивают количество углерода, удалённого при выполнении обезуглероживания продувкой кислородом, и на основе расчётного количества углерода, удалённого во время выполнения обработки обезуглероживания продувкой кислородом, оценивается концентрация углерода в расплавленной стали в момент начала обработки обезуглероживания кипящей стали. Используя расчётное значение в качестве концентрации углерода в расплавленной стали в момент начала обработки обезуглероживанием кипящей стали, рассчитывается изменение во времени концентрации углерода в расплавленной стали в ходе проведения обезуглероживания кипящей стали при соответствующей плавке, и, на основе изменения во времени концентрации углерода в расплавленной стали во время выполнения обработки обезуглероживания кипящей стали, которое рассчитывается, как описано выше, определяется время окончания обработки обезуглероживания кипящей стали.

Примеры устройства вакуумной дегазации, в котором можно использовать способ рафинирования обезуглероживанием расплавленной стали при пониженном давлении согласно настоящему изобретению, включают вакуумный дегазатор RH, вакуумный дегазатор DH, вакуумный дегазатор REDA, аппарат вакуумного рафинирования VAD, и тому подобное, и из этих устройств вакуумный дегазатор RH является наиболее характерным устройством. Поэтому сначала будет описан способ рафинирования вакуумной дегазацией в вакуумном дегазаторе RH.

Фиг. 1 представляет схематический продольный разрез одного примера вакуумного дегазатора RH. На фиг. 1 позиция 1 обозначает вакуумный дегазатор RH, позиция 2 обозначает ковш, позиция 3 обозначает расплавленную сталь, позиция 4 обозначает рафинировочный шлак, позиция 5 обозначает вакуумную камеру, позиция 6 обозначает верхнюю камеру, позиция 7 обозначает нижнюю камеру, позиция 8 обозначает верхнюю трубу, позиция 9 обозначает нижнюю трубу, позиция 10 обозначает трубу для продувки потока циркуляционного газа, позиция 11 обозначает воздуховод, позиция 12 обозначает отверстие для подачи материала, позиция 13 обозначает фурму верхней продувки. Позиция 14 обозначает расходомер окисляющего газа для измерения расхода окисляющего газа, который подается через фурму верхней продувки, позиция 15 обозначает расходомер отходящего газа для измерения расхода отходящего газа, отводимого через воздуховод, и позиция 16 обозначает газоанализатор для измерения концентраций компонентов (газообразных CO, CO2 и O2) отработавшего газа, который удаляется через воздуховод. Позиция 17 обозначает запоминающее арифметическое устройство, в котором хранятся рабочие данные, поступающие от расходомера окислительного газа 14, расходомера отходящего газа 15, газоанализатора 16 и т.п., и которое выполняет расчёты с использованием таких рабочих данных и уравнений (1) - (24) ниже. Кроме того, DL обозначает средний внутренний диаметр ковша, DS обозначает внешний диаметр верхней и нижней труб и dS обозначает толщину шлака.

Вакуумная камера 5 состоит из верхней камеры 6 и нижней камеры 7, а фурма 13 верхней продувки представляет собой устройство, через которое окисляющий газ и флюс продуваются и добавляются к расплавленной стали в вакуумной камере, которое расположено в верхней части вакуумной камеры 5 и может вертикально перемещаться в вакуумной камере 5.

В вакуумном дегазаторе RH 1 ковш 2, содержащий расплавленную сталь 3, поднимается с помощью элеватора (не показан), и верхняя труба 8 и нижняя труба 9 погружаются в расплавленную сталь 3 в ковше. Кроме того, когда внутренняя часть вакуумной камеры 5 откачивается через вытяжное устройство (не показано), соединенное с воздуховодом 11 для снижения давления внутри вакуумной камеры 5, циркуляционный поток газа вдувается в верхнюю трубу 8, через трубу продувки циркуляционного потока газа 10. При снижении давления внутри вакуумной камеры 5 жидкая сталь 3 в ковше поднимается пропорционально разнице между атмосферным давлением и давлением внутри вакуумной камеры (уровень вакуума) и поступает в вакуумную камеру. Кроме того, благодаря эффекту газлифта, возникающему в результате продувки циркуляционным потоком газа через трубу 10 продувки циркуляционного потока, расплавленная сталь 3 в ковше поднимается внутри трубы 8 вверх с потоком циркуляционного газа и поступает в вакуумную камеру 5. Расплавленная сталь 3, поступающая в камеру 5 за счёт перепада давлений и эффекта газлифта, возвращается в ковш 2 через нижнюю трубу 9. Поток жидкой стали, в котором жидкая сталь течёт из ковша 2 в вакуумную камеру 5, а затем возвращается из вакуумной камеры 5 в ковш 2, называется «циркуляционным потоком», и в результате того, что жидкая сталь 3 образует циркуляционный поток, жидкая сталь 3 подвергается RH рафинированию вакуумной дегазацией.

В результате воздействия на расплавленную сталь 3 атмосферы с пониженным давлением в вакуумной камере, поскольку водород и азот, содержащиеся в расплавленной стали, перемещаются из расплавленной стали 3 в атмосферу вакуумной камеры, расплавленная сталь 3 подвергается обработке дегидрированием и обработке денитрификацией. Кроме того, в случае, когда расплавленная сталь 3 находится в нераскисленном состоянии, в результате воздействия на расплавленную сталь атмосферы с пониженным давлением, поскольку углерод в расплавленной стали и растворённый в расплавленной стали кислород, реагируют с друг друга с образованием газообразного СО, и, поскольку образованный газообразный СО перемещается в атмосферу вакуумной камеры, в расплавленной стали 3 протекает реакция обезуглероживания. Эта реакция обезуглероживания соответствует обработке обезуглероживанием кипящей стали.

В способе обезуглероживания расплавленной стали при пониженном давлении согласно настоящему изобретению на ранней стадии вакуумного обезуглероживания путём продувки окисляющего газа через фурму 13 верхней продувки на расплавленную сталь 3 в нераскисленном состоянии в вакуумной камере проводится обезуглероживание продувкой кислородом. Поскольку углерод в расплавленной стали реагирует с кислородом в окислительном газе, подаваемом через фурму 13 верхнего дутья, с образованием газообразного CO, и поскольку образовавшийся газообразный CO перемещается в атмосферу вакуумной камеры, в расплавленной стали 3 протекает реакция обезуглероживания. Примеры окисляющего газа, продуваемого через фурму 13 верхней продувки, включают газообразный кислород (чистый промышленный газообразный кислород), смесь газообразного кислорода и инертного газа, воздух, обогащённый кислородом, и т.п. Из-за подачи окисляющего газа через фурму 13 верхней продувки происходит увеличение концентрации растворённого кислорода в расплавленной стали.

Соответственно, не только путём прекращения продувки окисляющего газа через фурму 13 верхней продувки, но также путём прекращения подачи источников кислорода, таких как оксиды железа, в расплавленную сталь 3, осуществляется переход к обезуглероживанию кипящей стали при пониженном давлении. При обработке обезуглероживанием кипящей стали обработку обезуглероживанием кипящей стали продолжают до тех пор, пока концентрация углерода в расплавленной стали не станет равной или ниже целевого значения, и к расплавленной стали 3 добавляют раскисляющий агент, такой как металлический алюминий, по истечении времени, когда концентрация углерода в расплавленной стали становится равной или ниже целевого значения, так что обезуглероживание кипящей стали завершается. Поскольку в расплавленной стали происходит уменьшение количества растворённого кислорода из-за добавления раскислителя, такого как металлический алюминий, обработка раскисления кипящей стали завершается.

Что касается рафинирования вакуумным обезуглероживанием расплавленной стали, в котором используется устройство вакуумной дегазации, такое как вакуумный дегазатор RH, и в котором углерод из расплавленной стали удаляется путём рафинирования расплавленной стали при пониженном давлении, авторы настоящего изобретения провели исследования в плане точной оценки кислородного баланса на стадии обезуглероживания кислородной продувкой, проводимого на ранней стадии вакуумного обезуглероживания. В результате авторы настоящего изобретения разработали способ, в котором количество удалённого углерода рассчитывается на основе баланса кислорода, который оценивается на основе рабочих данных, касающихся не только растворённого кислорода в расплавленной стали и кислорода в окисляющем газе, используемом в реакции обезуглероживания. но и кислорода, содержащегося в шлаке 4 в виде FeO, MnO и т.п. Было установлено, что путём оценки баланса кислорода с использованием такого метода можно точно оценить концентрацию углерода в расплавленной стали после проведения обезуглероживания продувкой кислородом.

На сегодняшний день, хотя были предприняты попытки оценить количество удалённого углерода с использованием баланса углерода в отходящем газе, как описано выше (например, см. патентную литературу 1), не было предпринято никаких попыток оценить количество удалённого углерода, используя кислородный баланс. Это связано с тем, что в методе оценки количества удалённого углерода с использованием кислородного баланса, поскольку необходимо постоянно измерять активность кислорода в расплавленной стали, и поскольку не существует подходящего метода для непрерывного измерения активности кислорода, то невозможно непрерывно оценивать количество удаляемого углерода, и, следовательно, нельзя использовать такой метод для определения окончания обезуглероживания. Кроме того, невозможно использовать метод, при котором количество удаляемого углерода оценивается по балансу углерода в отходящем газе для определения окончания обезуглероживания, поскольку такой метод имеет недостаточную точность в случае, когда концентрация углерода в расплавленной стали находится в диапазоне ультранизких концентраций углерода 50 ч/млн масс. или менее.

Поэтому для оценки концентрации углерода в расплавленной стали во время обработки обезуглероживанием кипящей стали, включающей диапазон сверхнизких концентраций углерода, эффективным является использование модели реакции обезуглероживания. Однако в случае, когда количество удалённого углерода оценивается с использованием модели реакции обезуглероживания, когда расчёт выполняется с включением стадии обезуглероживания продувкой кислородом, поскольку происходит изменение содержания расхода кислорода продувки (реакция обезуглероживания, дожигание, окисление шлака и отвод) между плавками, поэтому возникает проблема снижения точности оценки.

Однако, как описано ниже, путём непосредственного измерения содержания кислорода в шлаке в середине процесса обезуглероживания продувкой кислородом можно точно оценить содержание потребления подаваемого кислорода, включая количество кислорода, потребляемого для обезуглероживания во время проведения обработки обезуглероживания продувкой кислородом. В настоящем изобретении время, когда завершается обезуглероживание продувкой кислородом, чётко определяется путём использования изменения концентрации кислорода в отходящем газе, и такое время устанавливается равным времени, когда содержание кислорода в шлаке непосредственно измеряется и времени, когда происходит переход к оценке концентрации углерода с использованием модели реакции обезуглероживания. Следовательно, поскольку можно устранить влияние изменения содержания продуваемого кислорода, можно уменьшить погрешность оценки.

Далее будет описан способ оценки количества углерода, удалённого на стадии обезуглероживания продувкой кислородом, на основе баланса кислорода с учётом кислорода, используемого для образования шлака 4.

Баланс кислорода во время обработки обезуглероживанием продувкой кислородом выражается уравнениями (1) и (2) ниже.

Здесь ΔOC обозначает количество кислорода (кг), которое удаляется обезуглероживанием расплавленной стали при проведении обезуглероживания продувкой кислородом, ΔOО обозначает изменение количества растворённого кислорода (кг) в расплавленной стали при проведении обезуглероживания продувкой кислородом, ΔOS обозначает изменение количества кислорода (кг) в шлаке при проведении обезуглероживания продувкой кислородом, OExh обозначает количество кислорода (кг), которое подаётся и затем отводится в систему вытяжки в форме кислорода или диоксида углерода во время обезуглероживания продувкой кислородом, FO2 обозначает количество кислорода (кг), которое подаётся во время обезуглероживания продувкой кислородом, GCO2 обозначает количество диоксида углерода (кг) в отходящем газе при выполнении обезуглероживания продувкой кислородом, GO2 обозначает количество кислорода (кг) в отходящем газе при выполнении обезуглероживания продувкой кислородом, ΔC обозначает количество углерода (кг), удалённого из расплавленной стали при проведении обезуглероживания продувкой кислородом, и ζ обозначает поправочный коэффициент (-) расхода отходящего газа.

Поправочный коэффициент (ζ) определяется на основе предыдущих данных, так чтобы левая часть уравнения (1) была равна правой части уравнения (1). Например, значение ζ можно определить, выполнив несколько тестовых плавок для определения значения ζ, определив значение ζ для каждой из плавок так, чтобы левая часть уравнения (1) была равна правой части уравнения (1), и определяя значение ζ, используемое для практической работы, как среднее значение ζ для соответствующих плавок. При этом предпочтительно количество плавок для определения значения ζ составляет не менее пяти. В качестве альтернативы значение ζ можно определить для каждой плавки, чтобы разность между расчётными концентрациями углерода в расплавленной стали для определения конца обработки и зарегистрированными концентрациями углерода в расплавленной стали в нескольких плавках (5 - 50 плавок) непосредственно перед соответствующей плавкой сводится к минимуму. Хотя значение ζ, полученное, как описано выше, составляет около 0,2 - 2,0 в случае испытаний, проведённых авторами настоящего изобретения, значение ζ не ограничивается такими значениями, и значение ζ может быть определено соответствующим образом.

Здесь каждый из ΔOO и ΔOS определяется таким образом, что такой параметр принимает положительное значение в случае, когда соответствующее значение после выполнения обработки обезуглероживания продувкой кислородом больше, чем значение до проведения обработки обезуглероживания продувкой кислородом. Кроме того, в уравнении (2) первый член правой части обозначает количество кислорода, используемого для окисления газообразного CO посредством вторичного сгорания. Это связано с тем, что, поскольку газообразный СО образуется, а газообразный СО2 не образуется в реакции обезуглероживания, газообразный СО2 в отходящем газе образуется в результате вторичного сжигания газообразного СО.

Что касается баланса кислорода в случае увеличения количества растворённого кислорода в расплавленной стали и кислорода в шлаке во время обезуглероживания продувкой кислородом, в уравнении (1) количество поступающего кислорода равно количеству газообразного кислорода, содержащегося в окисляющем газе, подаваемом через фурму верхней продувки, в то время как выполняется обработка обезуглероживания продувкой кислородом. Кроме того, можно считать, что количество уходящего кислорода равно сумме количества кислорода ΔOC, который участвует в обезуглероживании жидкой стали, изменения количества растворённого кислорода в расплавленной стали ΔOO, изменения количество кислорода в шлаке ΔOS и количества кислорода OExh, выходящего в систему вытяжки в виде кислорода или углекислого газа. В этом случае каждая из величин изменения ΔOO и величин изменения ΔOS означает сумму прироста.

Изменение количества растворённого кислорода ΔOO получают путём измерения кислородного потенциала расплавленной стали в ковше с использованием зонда для измерения кислорода до и после выполнения обезуглероживания продувкой кислородом.

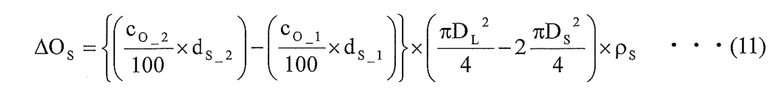

Изменение количества кислорода в шлаке ΔOS получают измерением концентрации кислорода Со_1 (% масс.) в шлаке перед началом продувки кислородом, толщины шлака dS_1 (м) перед началом продувки кислородом, концентрации кислорода Сo_2 (% масс.) в шлаке после прекращения продувки кислородом и толщину шлака dS_2 (м) после прекращения продувки кислородом, используя приведенное ниже уравнение (11).

Здесь Сo_1 обозначает концентрацию кислорода (% масс.) в шлаке перед началом продувки кислородом, Сo_2 обозначает концентрацию кислорода (% масс.) в шлаке после прекращения продувки кислородом, dS_1 обозначает толщину шлака (м) до начала продувки кислорода, dS_2 обозначает толщину шлака (м) после окончания продувки кислородом, DL обозначает средний внутренний диаметр ковша (((диаметр верхнего края) + (диаметр нижнего края))/2, единица измерения: м) , DS обозначает внешний диаметр (м) трубы, и ρS обозначает плотность (кг/м3) шлака.

Концентрация кислорода Сo_1 в шлаке и концентрация кислорода Сo_2 в шлаке определяются уравнением (12) ниже. В уравнении (12) Сo_1,2 обозначает концентрацию кислорода Сo_1 в шлаке и концентрацию кислорода Сo_2 в шлаке.

Здесь Xi обозначает концентрацию (% масс.) в шлаке компонента № i шлака, образующегося на стадии обезуглероживания продувкой кислорода, mi,все обозначает молекулярную массу компонента № i шлака, и mi,о обозначает общую атомную массу кислорода в молекулярной массе компонента № i шлака. Выражение «компонент № i» обозначает тип оксида металла, который содержится в шлаке и который является компонентом, образующимся на стадии обезуглероживания продувкой кислородом, и, в частности, примеры такого компонента включают FeO, Fe2O3, MnO, Al2O3, SiO2, TiO2 и т.п. Поскольку оксидом металла, который образуется главным образом на стадии обезуглероживания продувкой кислородом, является FeO, необходимо, чтобы значение «компонент № i» включало FeO. Поскольку изменение (увеличение) количества оксидов, отличных от FeO, менее, чем изменение количества FeO, то допустимо даже в том случае, когда значение «компонент № i» не включает такие оксиды. Однако предпочтительно, значение «компонент № i» включает такие оксиды.

Толщина шлака dS_1 и толщина шлака dS_2 могут быть получены путём погружения металлического стержня в расплавленную сталь и путём физического измерения высоты (толщины) слоя шлака, прилипшего к металлическому стержню, или, альтернативно, могут быть получены с помощью датчика уровня или вихретокового датчика. Кроме того, концентрация кислорода в шлаке может быть получена путём непосредственного измерения кислородного потенциала рафинировочного шлака с использованием твёрдоэлектролитного датчика или, альтернативно, может быть получена путём отбора пробы шлака и анализа пробы шлака. В случае, когда используется твёрдоэлектролитный датчик, в предположении, что оксиды металлов, называемые «компонент № i», представляют собой FeO и MnO, получают концентрацию FeO и концентрацию MnO в шлаке, и концентрацию кислорода Сo_1 в шлаке и концентрацию кислорода Сo_2 в шлаке рассчитывают по уравнению (12). В случае, когда используется метод анализа, определяют химический состав образца шлака, из результатов анализа получают Xi, соответствующий каждому из оксидов, и рассчитывают концентрацию кислорода Сo_1 в шлаке и концентрацию кислорода Сo_2 в шлаке. с помощью уравнения (12).

Количество кислорода OExh, удаляемого в систему вытяжки, определяют путём измерения скорости потока отходящего газа, концентрации газообразного CO2 в отходящем газе и концентрации газообразного O2 в отходящем газе с использованием расходомера 15 отходящего газа и анализатора газа 16 и путём расчёта количества кислорода из произведения скорости потока и концентрации. Однако, поскольку расход отходящего газа, который измеряется с помощью расходомера 15 отходящего газа, содержит ошибки измерения из-за характеристик устройства, относящихся к утечке и т.п., количество кислорода умножается на поправочный коэффициент ζ, который определяется на основе зарегистрированных массовых балансов углерода и кислорода в отходящем газе при плавках непосредственно перед соответствующей плавкой.

Количество подаваемого кислорода FO2 рассчитывают путём умножения расхода, измеренного с помощью расходомера окисляющего газа 14, на концентрацию кислорода в окисляющем газе.

Путём подстановки ΔOO, ΔOS, OExh, и FO2, которые получены с использованием описанных выше методов, в уравнение (1), получают количество кислорода ΔOC, используемого для обезуглероживания при выполнении обезуглероживания продувкой кислородом.

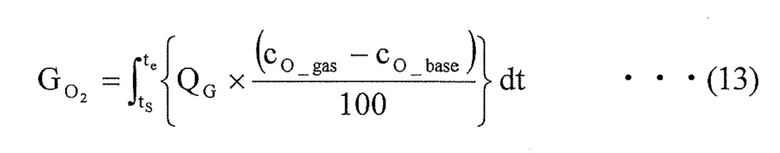

Здесь GO2 в уравнении (2), которое используется при расчете OExh, рассчитывается с учётом утечки атмосферного кислорода в систему вытяжки путём определения базовой концентрации кислорода как концентрации кислорода в отходящем газе в момент, когда не выполняется продувка кислородом, путём определения количества кислорода в отходящем газе как интегрированного значения произведения увеличения концентрации кислорода от базовой концентрации кислорода при выполнении продувки кислородом и расхода отходящего газа, и используя приведённое ниже уравнение (13).

Здесь QG обозначает расход отходящего газа (кг/с), СO_gas обозначает концентрацию кислорода (% масс.) в отходящем газе, СO_base обозначает концентрацию кислорода (% масс.) в отходящем газе в момент, когда продувка кислородом не выполняется, ts обозначает время, когда начинается обработка обезуглероживания продувкой кислородом, и te обозначает время, когда обработка обезуглероживания продувкой кислородом заканчивается. Здесь ts определяется как время, когда давление в вакуумной камере достигает 300 торр (39,9 кПа) или ниже после начала обработки вакуумной дегазацией, и te определяется как время, когда (СO_gas/СO_base) достигает 1,05 или ниже. после окончания продувки кислородом.

Поскольку кислород, используемый для обезуглероживания, выделяется из расплавленной стали в виде газообразного CO, ΔC во время обезуглероживания продувкой кислородом определяется с помощью приведённого ниже уравнения (3).

Здесь ΔC обозначает количество углерода (кг), удалённого из расплавленной стали при проведении обезуглероживания продувкой кислородом.

В случае увеличения количества растворённого кислорода в расплавленной стали и кислорода в шлаке во время выполнения обезуглероживания продувкой кислородом, количество выходящего кислорода при проведении обезуглероживания продувкой кислородом, по уравнению (1), равно сумме количества кислорода ΔОС, который участвует в обезуглероживании жидкой стали, изменения количества растворённого кислорода в расплавленной стали ΔОО, изменения количества кислорода в шлаке ΔOS, и количества кислорода OExh, выходящего в систему вытяжки в виде кислорода или диоксида углерода. Рассчитав все такие количества в виде выходящего кислорода, можно точно рассчитать количество углерода, удалённого из расплавленной стали ΔC. Можно также рассчитать количество углерода, удалённого из расплавленной стали ΔC, с помощью простого метода, и в этом случае важно, чтобы количество выходящего кислорода при обработке обезуглероживания продувкой кислородом рассчитывалось как сумма, по меньшей мере, изменения количества кислорода в расплавленной стали ΔOO и изменения количества кислорода в шлаке ΔOS до и после проведения обезуглероживания продувкой кислородом.

После выполнения выпуска из конвертера отбором образца расплавленной стали за некоторое время до начала обработки вакуумным обезуглероживанием и анализом концентрации углерода в отобранном образце расплавленной стали можно получить концентрацию углерода в расплавленной стали [C]0' в момент окончания обезуглероживания продувкой кислородом по разнице между данными анализа и количеством удалённого углерода ΔC. Несмотря на то, что образец расплавленной стали можно отобрать в любое время после выполнения выпуска из конвертера и до начала обработки вакуумным обезуглероживанием без каких-либо проблем, предпочтительно, чтобы образец расплавленной стали был отобран за 3 минуты до начала рафинирования обработкой вакуумным обезуглероживанием

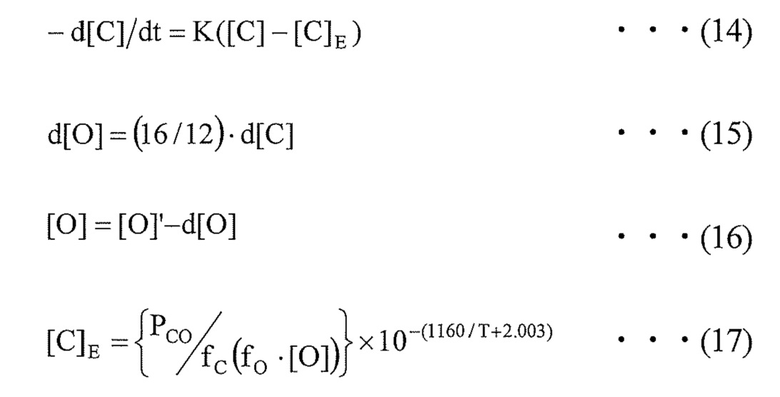

Путём подстановки концентрации углерода в расплавленной стали [C]0' в момент окончания обработки обезуглероживанием продувкой кислородом, полученной, как описано выше, в формулы модели реакции обезуглероживания, выраженные уравнениями (14) - (17) ниже, в качестве начального значения, можно оценить изменение во времени концентрации углерода в расплавленной стали во время проведения обработки обезуглероживанием кипящей стали по сравнению со временем, когда обработка обезуглероживания продувкой кислородом была завершена. Здесь время начала обезуглероживания кипящей стали определяется как время окончания обработки обезуглероживанием продувкой кислородом, и время окончания обезуглероживания кипящей стали определяется как время добавления раскислителя. Здесь формулы модели реакции обезуглероживания не ограничиваются формулами, выраженными уравнениями (14) - (17), и могут использоваться другие формулы модели.

Здесь [C] обозначает концентрацию углерода (% масс.) в расплаве стали в ковше, [C]E обозначает равновесную концентрацию углерода (% масс.) в расплаве стали в вакуумной камере, K обозначает константу скорости обезуглероживания (1/с), t обозначает время (с), прошедшее с момента окончания обработки обезуглероживания продувкой кислородом, [O] обозначает концентрацию кислорода (% масс.) в расплавленной стали в ковше, [O]’ обозначает концентрацию кислорода (% масс.) в расплавленной стали в ковше на предыдущей стадии, PCO обозначает парциальное давление (торр) газообразного CO в атмосфере вакуумной камеры, fC обозначает коэффициент активности (-) углерода в расплавленной стали, fO обозначает коэффициент активности (-) кислорода в расплавленной стали и Т обозначает температуру (К) расплавленной стали.

Для константы скорости обезуглероживания (K), хотя можно использовать значение, которое было определено заранее на основе предыдущих данных по обработке для аналогичных марок стали, как описано ниже, её предпочтительно рассчитывать с использованием параметров, включая площадь реакционной поверхности для поверхности обезуглероживания, которые обновляются соответствующим образом. Используя в расчётах такую площадь реакционной поверхности для поверхности обезуглероживания, можно более точно оценить концентрацию углерода в расплавленной стали во время выполнения обезуглероживания кипящей стали. Далее будет описан способ такого расчёта.

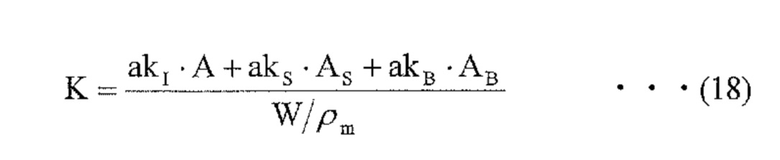

В соответствии с непатентной литературой 1 реакция обезуглероживания делится на три основные реакции, то есть внутреннее обезуглероживание, поверхностное обезуглероживание и пузырьковое обезуглероживание, а константа скорости обезуглероживания (K) выражается уравнением (18) ниже.

Здесь K обозначает константу скорости обезуглероживания (1/с), akI обозначает коэффициент реакционной способности (м3/с) внутреннего обезуглероживания, A обозначает площадь поперечного сечения (м2) нижней камеры, akS обозначает коэффициент реакционной способности (м3/с) поверхностного обезуглероживания, AS обозначает площадь реакционной поверхности (м2) поверхностного обезуглероживания, akB обозначает коэффициент реакционной способности (м3/с) пузырькового обезуглероживания, AB обозначает площадь реакционной поверхности (м2) пузырькового обезуглероживания, W обозначает количество (кг) расплавленной стали и ρm обозначает плотность (кг/м3) расплавленной стали.

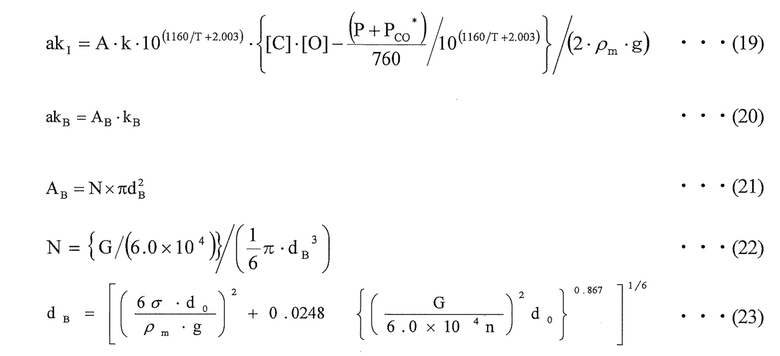

Коэффициент реакционной способности внутреннего обезуглероживания (akI) и коэффициент реакционной способности пузырькового обезуглероживания (akB) выражаются уравнениями (19) - (23) ниже.

Здесь A обозначает площадь поперечного сечения (м2) нижней камеры, k обозначает константу скорости образования пузырьков газа CO (= 2 × 1/с), T обозначает температуру (K) расплавленной стали, [C] обозначает концентрацию углерода (% масс.) в расплавленной стали, [O] обозначает концентрацию кислорода (% масс.) в расплавленной стали, P обозначает давление (торр) в вакуумной камере, PCO* обозначает предельное давление образования пузырьков газообразного CO ( = 15 торр), ρm обозначает плотность (кг/м3) расплавленной стали, g обозначает ускорение свободного падения (м/с2), AB обозначает площадь реакционной поверхности (м2) пузырькового обезуглероживания, kB обозначает коэффициент массопереноса углерода на границе расплавленной стали при пузырьковом обезуглероживании (= 0,0015 м/с), N обозначает количество пузырьков в единицу времени, dB обозначает диаметр (м) пузырьков циркуляционного потока газа, G обозначает скорость потока (н.л/мин) циркуляционного газа, σ обозначает поверхностное натяжение расплавленной стали (= 1,68 Н/м), d0 обозначает внутренний диаметр (м) сопел трубы продувки циркуляционного потока газа, n обозначает количество сопел трубы продувки циркуляционного потока газа. н.л/мин, который является единицей расхода G циркуляционного потока газа, означает объём газа, подаваемого в единицу времени в стандартном состоянии, а «н.» является обозначением, указывающим на стандартное состояние. Кроме того, в настоящем изобретении стандартное состояние соответствует температуре 0°С и давлению 1 атм.

Коэффициент реакционной способности поверхностного обезуглероживания (akS) выражается приведённым ниже уравнением (24), и площадь реакционной поверхности (AS) поверхностного обезуглероживания поверхности в правой части уравнения (24) рассчитывается с использованием уравнений (4) - (10) представленных ниже.

Здесь AS обозначает площадь реакционной поверхности (м2) для поверхностного обезуглероживания, kS обозначает коэффициент массопереноса углерода со стороны расплавленной стали при поверхностном обезуглероживании (= 0,0015 м/с), Π обозначает коэффициент скорости поверхностной реакции, α обозначает константу (3 - 15), ANA обозначает площадь (м2), рассчитанную путём вычитания площади поперечного сечения верхней трубы из площади поперечного сечения нижней камеры, β обозначает коэффициент активности поверхности ликвидуса, AA обозначает площадь поперечного сечения (м2) верхней трубы, εQ обозначает удельную мощность перемешивания (Вт/кг), W обозначает количество расплавленной стали (кг), Q обозначает скорость циркуляционного потока (кг/с) расплавленной стали, v обозначает скорость закачки (м/с) расплавленной стали через нижнюю трубу, G обозначает расход (н.л/мин) циркуляционного газа, D обозначает внутренний диаметр (м) верхней трубы, P0 обозначает атмосферное давление (торр), P обозначает давление (торр) в вакуумной камере, ρm обозначает плотность (кг/м3) расплавленной стали, γ обозначает константу пропорциональности (от 1 × 104 до 1 × 105), PCO обозначает парциальное давление газообразного CO в атмосфере вакуумной камеры, T обозначает температуру (K) расплавленной стали, СCO_gas обозначает концентрацию газообразного CO (% масс.) в отходящем газе и СCO2_gas обозначает концентрацию газообразного CO2 (% масс.) в отходящем газе.

Здесь, хотя коэффициент активности поверхности ликвидуса (β) в уравнении (5) считается постоянным подгоночным параметром в непатентной литературе 1, авторы настоящего изобретения провели различные исследования и в результате установили, что путём расчета коэффициент активности поверхности ликвидуса (β) с использованием парциального давления газообразного CO (PCO) и температуры расплавленной стали (T) по уравнению (9), можно повысить точность оценки концентрации углерода в расплавленной стали до более высокого уровня

Уравнение (9) показывает, что в области, в которой количество газообразного CO, образующегося при обезуглероживании, велико и где парциальное давление газообразного CO (PCO) относительно велико по отношению к давлению в вакуумной камере (P), увеличивается площадь реакционной поверхности обезуглероживания (AS) из-за перемешивания, вызванного образованием пузырьков газообразного CO. Значение коэффициента активности поверхности ликвидуса (β) обновляется через заданные интервалы времени, в то время как обработка обезуглероживанием кипящей стали выполняется с использованием рабочих данных, которые посылаются в запоминающее арифметическое устройство 17 от момента к моменту, пока выполняется обработка обезуглероживанием кипящей стали.

При подстановке в уравнение (18) коэффициента реакционной способности внутреннего обезуглероживания (akI), коэффициента реакционной способности пузырькового обезуглероживания (akB) и коэффициента реакционной способности поверхностного обезуглероживания (akS), полученных, как описано выше, выводится константа скорости обезуглероживания (K). Эта константа скорости обезуглероживания (K) обновляется через заданные промежутки времени с обновлением коэффициента активности поверхности ликвидуса (β), описанного выше, в ходе обработки.

Концентрацию углерода в расплавленной стали во время обезуглероживания кипящей стали оценивают, как описано выше, и определяют время окончания обезуглероживания кипящей стали на основе изменения во времени расчётной концентрации углерода в расплавленной стали во время выполнения обработки обезуглероживанием кипящей стали. В частности, после изменения с течением времени расчётной, то есть предполагаемой, концентрации углерода в расплавленной стали во время выполнения обработки обезуглероживанием кипящей стали было показано, что концентрация углерода равна или ниже целевого значения, обработка обезуглероживанием кипящей стали, то есть рафинирование вакуумным обезуглероживанием завершается добавлением в расплавленную сталь 3 раскислителя, такого как металлический алюминий.

Здесь, хотя был описан один пример, в котором настоящее изобретение используется для способа рафинирования вакуумной дегазацией с использованием вакуумного дегазатора 1 RH, способ рафинирования обезуглероживанием расплавленной стали в соответствии с настоящим изобретением может быть реализован с использованием любого другого вакуумного устройства для дегазации, такого как вакуумный дегазатор DH, вакуумный дегазатор REDA, аппарат вакуумного рафинирования VAD и т.п.

Как описано выше, в соответствии с настоящим изобретением, когда рафинирование обезуглероживанием проводят в расплавленной стали с использованием аппарата для вакуумной дегазации, поскольку можно точно оценить концентрацию углерода в расплавленной стали и, таким образом, определить момент окончания обезуглероживания в подходящее время, можно сократить время, необходимое для проведения рафинирования вакуумным обезуглероживанием.

Примеры

Проводят испытание, в ходе которого 300 тонн расплавленной стали, полученной путём обезуглероживания чугуна с использованием конвертера, выпускают из конвертера в ковш, и в котором расплавленную сталь в ковше подвергают рафинированию вакуумной дегазацией с использованием вакуумного дегазатора RH. Марка стали, которая подвергается рафинированию обезуглероживанием, представляет марку стали со сверхнизким содержанием углерода, стандартный верхний предел содержания углерода в которой составляет 25 ч/млн масс. При рафинировании вакуумным обезуглероживанием сначала выполняют обезуглероживание продувкой кислородом, при котором газообразный кислород вдувают через фурму верхней продувки в расплавленную сталь, и обезуглероживание кипящей стали, при котором обезуглероживание выполняют при пониженном давлении после этого прекращают не только продувку газообразным кислородом через фурму верхней продувки, но и подачу источников кислорода, таких как оксиды железа, в расплавленную сталь.

Химический состав расплавленной стали, использованной в испытании, содержит углерод: 0,01 - 0,06% масс., кремний: 0,015 - 0,025% масс., марганец: 0,1 - 0,3% масс., фосфор: 0,02% масс. или менее и сера: 0,003 % масс. или менее (до проведения обработки в вакуумном дегазаторе RH), и температура жидкой стали перед проведением рафинирования вакуумной дегазацией составляет 1600 - 1650°С. Степень вакуума, достигаемая в вакуумной камере, составляет 0,5 - 1,0 торр (0,067 - 0,133 кПа), газообразный аргон используют в качестве циркуляционного газа, и скорость потока газообразного аргона составляет 2000 - 2200 н.л/мин.

Кроме того, концентрация углерода в расплавленной стали [C]0' после проведения обезуглероживания продувкой кислородом получают с использованием результата анализа концентрации углерода в расплавленной стали, полученного до начала обработки RH, и с использованием уравнений (1)- (3), и изменение во времени концентрации углерода в расплавленной стали во время обработки обезуглероживанием кипящей стали оценивают путём подстановки полученной концентрации углерода в расплавленной стали [C]0' в формулы модели обезуглероживания, представленные уравнениями (14) - (17). Здесь ζ задано значение 0,8.

Здесь в качестве толщины шлака dS используют значение, измеренное методом прямого измерения, при котором стержень погружают в расплавленную сталь. Содержание кислорода в шлаке определяют, используя значения концентрации FeO и концентрации MnO в шлаке, которые непосредственно измеряют с помощью твёрдоэлектролитного датчика в примере 1, и используя массовые концентрации FeO, MnO, Al2O3, SiO2, и TiO2 в отобранной пробе шлака, которые измеряют с помощью рентгенофлуоресцентной спектрометрии в примере 2 и примере 3. Здесь массы каждого из таких оксидов определяют пересчётом массы соответствующего металлического элемента в пробе шлака, которую измеряют с помощью рентгенофлуоресцентной спектрометрии в предположении, что оксид каждого из металлических элементов имеет одну форму.

Кроме того, в качестве константы скорости обезуглероживания (K) в уравнении (14), которую используют для оценки изменения во времени концентрации углерода во время выполнения обезуглероживания кипящей стали, в примере 2 используют среднее значение предыдущих данных, и значение, полученное путём подстановки коэффициентов реакционной способности (akI, akS и akB), которые получены с использованием уравнений (4) - (10) и уравнений (19) - (24), в уравнение (18) используют в примере 3. Здесь в уравнениях (4) - (10) и уравнениях (19) - (24) параметры, изменявшиеся в ходе операций, обновляют с интервалом в 2 секунды с использованием рабочих данных, поступающих в запоминающее устройство от момента к моменту. Константа α в уравнении (4) задаётся равной 0,65 на основе предыдущих данных, и константа пропорциональности γ в уравнении (9) задаётся равной 4,5 × 105 на основе предыдущих данных.

Целевая концентрация углерода задаётся равной 20 ч/млн масс., и выполняется обработка, при которой металлический алюминий добавляют в расплавленную сталь в то время, когда расчётная концентрация углерода ниже целевой концентрации углерода, так что завершается рафинирование вакуумным обезуглероживанием в 100 плавках в каждом из примеров 1, 2 и 3 и сравнительных примерах 1 и 2. После проведения оценки с использованием способов согласно настоящему изобретению в случае группы А, состоящей из примеров 1, 2 и 3 , используя баланс массы углерода в отходящем газе, в случае группы B, состоящей из сравнительного примера 1, и используя формулы модели оценки обезуглероживания, выраженные уравнениями (14) - (17), в случае группы C, состоящей из сравнительного примера 2, разница между расчётной ΔС и фактической ΔС после проведённого вакуумного рафинирования, полученная путём отбора пробы расплавленной стали из ковша в момент завершения вакуумного рафинирования обезуглероживанием и путём анализа отобранной пробы расплавленной стали для каждой плавки, получено стандартное отклонение σ ошибок оценки ΔC для каждого из примеров и сравнительных примеров. Полученные стандартные отклонения σ приведены в таблице 1.

Таблица 1.

пример 1

пример 2

отклонение σ

(ч/млн масс.)

Поскольку стандартные отклонения примеров 1, 2 и 3 меньше, чем стандартные отклонения сравнительных примеров 1 и 2, было выяснено, что имеет место улучшение точности оценки ΔC. Кроме того, точность оценки каждого из примеров 2 и 3, в которых учитывался кислород, содержащийся не только в FeO и MnO, содержащихся в шлаке, но также в Al2O3, SiO2 и TiO2, содержащихся в шлаке, выше, чем в примере 1.

Кроме того, на основе сравнения между примерами 2 и 3 точность оценки примера 3, в котором константа скорости обезуглероживания (K), используемая для оценки изменения во времени концентрации углерода при проведении обезуглероживания кипящей стали, обновлялась с интервалами 2 секунды на основе рабочих данных, посылаемых в запоминающее устройство от момента к моменту, было выше, чем у примера 2, в котором использовалось среднее значение предыдущих значений константы скорости обезуглероживания (К).

Список ссылочных позиций

1 вакуумный дегазатор RH

2 ковш

3 расплавленная сталь

4 шлак

5 вакуумная камера

6 верхняя камера

7 нижняя камера

8 верхняя труба

9 нижняя труба

10 труба продувки циркуляционного газа

11 воздуховод

12 порт подачи материала

13 трубка верхней продувки

14 расходомер окислительного газа

15 расходомер отходящего газа

16 газоанализатор

17 запоминающее арифметическое устройство

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2022 |

|

RU2835511C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ВЫБРОСА МЕТАЛЛА В КОНВЕРТЕРЕ, СПОСОБ ПРОИЗВОДСТВА ЖИДКОЙ СТАЛИ ИЗ РАСПЛАВА ПЕРЕДЕЛЬНОГО ЧУГУНА В КОНВЕРТЕРЕ И СИСТЕМА ДЛЯ ПРОГНОЗИРОВАНИЯ ВЫБРОСА МЕТАЛЛА В КОНВЕРТЕРЕ | 2020 |

|

RU2772726C1 |

| СПОСОБ УПРАВЛЕНИЯ КОНВЕРТЕРОМ | 2018 |

|

RU2733858C1 |

| СПОСОБ ПЛАВКИ СВЕРХНИЗКОУГЛЕРОДИСТОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ МАРКИ 13CR | 2018 |

|

RU2764914C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗНОГО СПЛАВА | 2019 |

|

RU2786760C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820427C1 |

| Способ вторичного рафинирования расплавленной стали (варианты) и способ производства стали | 2022 |

|

RU2839120C2 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

Изобретение относится к металлургии и может быть использовано для рафинирования расплавленной стали путем вакуумной дегазации. Способ включает использование рабочих данных, полученных в момент начала и окончания обработки обезуглероживанием с продувкой кислородом, оценивается количество углерода, удалённого во время упомянутой обработки, в котором на основе расчётного количества удалённого углерода определяется концентрация углерода в стали за определённый момент времени, когда начинается обработка вакуумным обезуглероживанием кипящей стали, оценивается с использованием оценочного значения в качестве концентрации углерода в расплавленной стали в то время, когда начинается обработка вакуумным обезуглероживанием кипящей стали, рассчитывают изменение концентрации углерода в расплавленной стали во время упомянутой обработки кипящей стали, и в котором, на основе рассчитанного изменения во времени концентрации углерода в расплавленной стали при выполнении упомянутой обработки кипящей стали, определяют время окончания обработки кипящей стали. Изобретение позволяет точно оценить концентрацию углерода в расплавленной стали и определить окончание рафинирования стали в соответствующее время. 9 з.п. ф-лы, 1 ил., 1 табл.

1. Способ рафинирования расплавленной стали вакуумным обезуглероживанием, включающий:

осуществление обезуглероживающей обработки с кислородной продувкой, при которой расплавленную сталь продувают окисляющим газом в вакууме для выполнения обезуглероживающей обработки; и

осуществление обезуглероживающей обработки при кипении стали, заключающейся в прекращении подачи источников кислорода, включая окисляющий газ, в расплавленную сталь после того, как выполнена обезуглероживающая обработка с кислородной продувкой, и в проведении обезуглероживающей обработки в вакууме до тех пор, пока концентрация углерода в расплавленной стали не станет равной или ниже целевого значения,

при этом при плавке, для которой проводится рафинирование обезуглероживанием, оценивают количество углерода, удаленного в процессе обезуглероживающей обработки с кислородной продувкой, посредством использования рабочих данных, полученных в момент начала обезуглероживающей обработки с кислородной продувкой и в момент окончания обезуглероживающей обработки с кислородной продувкой,

при этом на основе оценки количества углерода, удаленного в процессе обезуглероживающей обработки с кислородной продувкой, оценивают концентрацию углерода в расплавленной стали на момент начала обезуглероживающей обработки при кипении стали,

при этом, используя значение оценки концентрации углерода в расплавленной стали на момент начала обезуглероживающей обработки при кипении стали, рассчитывают изменение во времени концентрации углерода в расплавленной стали в процессе выполнения обезуглероживающей обработки при кипении стали для соответствующей плавки,

при этом на основе рассчитанного изменения во времени концентрации углерода в расплавленной стали в процессе выполнения обезуглероживающей обработки при кипении стали определяют время окончания обезуглероживающей обработки при кипении стали.

2. Способ по п. 1, в котором обезуглероживающую обработку при кипении стали заканчивают после того, как расчетное значение изменения во времени концентрации углерода в расплавленной стали при выполнении обезуглероживающей обработки при кипении стали становится равным или ниже целевого значения концентрации углерода в расплавленной стали.

3. Способ по п. 1 или 2, в котором количество углерода, удаленного при проведении обезуглероживающей обработки с кислородной продувкой, оценивают на основе баланса кислорода, когда обезуглероживающую обработку с кислородной продувкой проводят при соответствующей плавке.

4. Способ по любому из пп. 1-3, в котором в отношении баланса кислорода во время проведения обезуглероживающей обработки с кислородной продувкой количество входящего кислорода и количество выходящего кислорода оценивают, по меньшей мере, по количеству газообразного кислорода, содержащегося в окислительном газе, подаваемом во время обезуглероживающей обработки с кислородной продувкой при соответствующей плавке, по изменению содержания кислорода в расплавленной стали до и после выполнения обезуглероживающей обработки с кислородной продувкой и по изменению содержания кислорода в шлаке до и после выполнения обезуглероживающей обработки с кислородной продувкой,

при этом количество углерода, удаленного во время обезуглероживающей обработки с кислородной продувкой, рассчитывают по разнице между количеством входящего кислорода и количеством выходящего кислорода.

5. Способ по п. 4, в котором изменение содержания кислорода в шлаке до и после проведения обезуглероживающей обработки с кислородной продувкой оценивают по измеренному значению кислородного потенциала шлака и измеренному значению толщины шлака, полученных до начала обезуглероживающей обработки с кислородной продувкой, и по измеренному значению кислородного потенциала шлака и измеренному значению толщины шлака, полученных после окончания обезуглероживающей обработки с кислородной продувкой.

6. Способ по любому из пп. 1-5, в котором количество углерода, удаленного во время обработки обезуглероживанием продувкой кислородом, оценивают с помощью приведенных ниже уравнений (1)-(3):

,

,

где ΔOC обозначает количество кислорода (кг), которое участвует в обезуглероживании расплавленной стали при проведении обезуглероживающей обработки с кислородной продувкой,

ΔOО обозначает изменение количества растворенного кислорода (кг) в расплавленной стали при выполнении обезуглероживающей обработки с кислородной продувкой,

ΔOS обозначает изменение количества кислорода (кг) в шлаке при проведении обезуглероживающей обработки с кислородной продувкой,

OExh обозначает количество кислорода (кг), которое подается и затем отводится в систему вытяжки в форме кислорода или диоксида углерода во время выполнения обезуглероживающей обработки с кислородной продувкой,

FO2 обозначает количество кислорода (кг), которое подается во время обезуглероживающей обработки с кислородной продувкой,

GCO2 обозначает количество диоксида углерода (кг) в отходящем газе при выполнении обезуглероживающей обработки с кислородной продувкой,

GO2 обозначает количество кислорода (кг) в отходящем газе при выполнении обезуглероживающей обработки с кислородной продувкой,

ΔC обозначает количество углерода (кг), удаленного из расплавленной стали при проведении обезуглероживающей обработки с кислородной продувкой,

ζ обозначает поправочный коэффициент (-) расхода отходящего газа.

7. Способ по любому из пп. 1-6, в котором во время выполнения обезуглероживающей обработки при кипении стали изменение концентрации углерода в расплавленной стали во времени рассчитывают с использованием расчетных параметров, включающих, по меньшей мере, площадь реакционной поверхности при поверхностном обезуглероживании, при этом площадь реакционной поверхности при поверхностном обезуглероживании получают и обновляют на основе рабочих данных от момента к моменту, когда выполняют обезуглероживающую обработку при кипении стали.

8. Способ по п. 7, в котором по меньшей мере концентрацию СО в отходящем газе используют в качестве рабочих данных от момента к моменту для получения площади реакционной поверхности при поверхностном обезуглероживании во время выполнения обезуглероживающей обработки при кипении стали.

9. Способ по п. 7, в котором по меньшей мере концентрацию СО в отходящем газе, концентрацию СО2 в отходящем газе, концентрацию О2 в отходящем газе и температуру расплавленной стали используют в качестве рабочих данных от момента к моменту для получения площади реакционной поверхности при поверхностном обезуглероживании при выполнении обезуглероживающей обработки при кипении стали.

10. Способ по п. 9, в котором площадь реакционной поверхности при поверхностном обезуглероживании при выполнении обезуглероживающей обработки при кипении стали определяют с помощью приведенных ниже уравнений (4)-(10):

,

,

где AS обозначает площадь реакционной поверхности при поверхностном обезуглероживании (м2),

П обозначает константу скорости поверхностной реакции,

α обозначает константу (3-15),

ANA обозначает площадь (м2), рассчитанную путем вычитания площади поперечного сечения верхней трубы из площади поперечного сечения нижней камеры,

β обозначает коэффициент активности поверхности ликвидуса,

AA обозначает площадь поперечного сечения (м2) верхней трубы,

εQ обозначает удельную мощность перемешивания (Вт/кг),

W обозначает количество расплавленной стали (кг),

Q обозначает скорость циркуляции (кг/с) расплавленной стали,

v обозначает скорость ввода (м/с) расплавленной стали через нижнюю трубу,

G обозначает скорость потока (н.л/мин) циркуляционного газа,

D обозначает внутренний диаметр (м) верхней трубы,

P0 обозначает атмосферное давление (Торр),

P обозначает давление (Торр) в вакуумной камере,

ρm обозначает плотность (кг/м3) расплавленной стали,

γ обозначает константу пропорциональности (от 1×104 до 1×105),

PCO обозначает парциальное давление газообразного CO в атмосфере вакуумной камеры,

T обозначает температуру (K) расплавленной стали,

СCO_gas обозначает концентрацию газообразного CO (% масс.) в отходящем газе,

СCO2_gas обозначает концентрацию газообразного CO2 (% масс.) в отходящем газе.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| JP 6540773 B2, 10.07.2019 | |||

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Способ получения низкоуглеродистой нержавеющей стали | 1986 |

|

SU1399353A1 |

Авторы

Даты

2023-08-23—Публикация

2021-03-24—Подача