Область техники

Заявляемое изобретение относится к технологии молекулярного наслаивания (МН) (другое используемое название - "атомно-слоевое осаждение", АСО), основанной на последовательном протекании самоограничивающихся химических реакций между функциональными группами поверхности и применяемыми низкомолекулярными реагентами, что позволяет создавать конформные покрытия заданной с атомарной точностью толщины на всей поверхности обрабатываемого твердого тела, независимо от его геометрической формы. Однако в некоторых случаях требуется нанесение покрытий только на внутреннюю поверхность обрабатываемого изделия.

Уровень техники

Из уровня техники известно устройство, используемое для нанесения покрытия по технологии атомно-слоевого осаждения для защиты внутренних поверхностей насоса (Патент RU 2630733, приоритет от 10.04.2013). Устройство содержит впускной манифольд, состоящий из линий подачи парообразных прекурсоров и продувочного газа, снабженных собственными управляющими компонентами, и сконструированный с возможностью подсоединения к входу защищаемого насоса, причем через впускной манифольд подают реакционные газы и продувочный газ, вытяжную линию, сконструированную с возможностью подсоединения к выходу защищаемого насоса, причем через вытяжную линию выводят остаточные продукты реакций и продувочный газ, и управляющую систему, регулирующую подачу реакционных газов во внутренний объем защищаемого насоса и их вывод через вытяжную линию. Устройство обеспечивает нанесение тонкого защитного покрытия на внутренних поверхностях насоса.

Однако, конструкция устройства после каждой стадии химической обработки подразумевает необходимость длительной продувки внутреннего объема защищаемого изделия продувочным газом для полного удаления из поводящей линии используемых прекурсоров. Объединение в одном узле коллекторов, подводящих активно взаимодействующие между собой химические реагенты, может приводить к протеканию неконтролируемых химических процессов между остатками используемых для нанесения покрытия реагентов, как в зоне впускного манифольда, так и во внутренних полостях изделия. Указанные недостатки устройства негативно влияют (увеличивают) на время реализации процесса обработки изделий и качество получаемых изделий, поскольку получение покрытия равномерной толщины затруднительно.

Известны также устройство и способ для создания защиты внутренней части полого тела (Заявка RU 2016136052, приоритет от 03.03.2014). Устройство предназначено для осуществления на внутренней части полого тела последовательно протекающих самоограничивающихся поверхностных реакций, проводимых посредством последовательного впуска реакционноспособных газов, и включает впускающий и выпускающий коллектор, включающий блок для соединения с отверстием, который может быть присоединен к отверстию полого тела, причем устройство предназначено для воздействия на внутреннюю часть полого тела последовательно протекающих самонасыщающихся поверхностных реакций, проводимых посредством последовательного впуска реакционноспособных газов через блок для соединения с отверстием и отверстие во внутреннюю часть полого тела; и насос, предназначенный для откачки избыточных газов из полого тела через отверстие и блок для соединения с отверстием.

Полое тело применяют в качестве реакционной емкости, которую герметизируют с помощью герметизирующей детали, находящейся в блоке для соединения с отверстием. Герметизирующая деталь имеет коническую резьбу, позволяющую ввинчивать (поворачивать) герметизирующую деталь, в результате чего она герметично закрывает отверстие полого тела.

Недостатками такого устройства являются:

- возможность разрушения обрабатываемого тонкостенного или хрупкого изделия при установке герметизирующей детали;

- возможность изменения геометрической формы и размеров тонкостенного изделия в зоне установки герметизирующей детали;

- объединение в одном узле коллекторов, подводящих взаимодействующие между собой химические реагенты, может приводить к протеканию неконтролируемых химических процессов между остатками используемых для нанесения покрытия реагентов.

Известно устройство для атомно-слоевого осаждения покрытий (Патент на полезную модель RU 172394, приоритет от 13.01.2017), позволяющее проводить нанесение конформных покрытий на полупроводниковые пластины одновременно в четырех реакционных камерах с регулярной герметизацией/разгерметизацией камер и маятниковым перемещением крышек реакционных камер со штуцерами подачи реагентов относительно нагреваемых пьедесталов с образцами. Устройство содержит реакционные камеры, вакуумированный корпус и подъемно-поворотную крышку реакционных камер с поворотом 45°, нагреватель и систему подготовки газов, при этом крышка камер имеет механизм подъема и уплотнения относительно пьедестала для размещения пластин, механизм поворота крышки имеет систему периодического включения, а система подготовки газов выполнена с раздельной подачей реагентов в трубопроводах для препятствия их смешивания.

Однако известное устройство характеризуется следующими недостатками:

- не позволяет осуществлять осаждение покрытия только на определенной части поверхности изделия;

- в условиях регулярной разгерметизации системы в результате доступа в рабочую камеру окружающей воздушной среды, может приводить:

- к загрязнению (и соответственно, изменению физико-химических свойств) наносимого покрытия;

- протеканию неконтролируемого взаимодействия остатков реакционных газов с компонентами воздушной среды;

- выбросу в окружающую среду газообразных продуктов синтеза (паров галогенидов, горючих/взрывоопасных (СН4 и др.) или ядовитых (CO, пары CH3OH, остатки непрореагировавших металлорганических реагентов) веществ);

- приводит к изменению температурного режима обрабатываемой пластины из-за охлаждения ее потоком воздуха при поднятой крышке реакционной камеры;

- сопровождается техническими сложностями с организацией подвижных трубопроводов для подачи реагентов (механические напряжения в сочленяемых трубопроводах, утечки реагентов из подвижных узлов, малый срок службы трубопроводов).

Таким образом, техническая проблема, решаемая посредством заявляемого изобретения, заключается в необходимости преодоления недостатков, присущих вышеприведенным аналогам, за счет создания устройства для нанесения конформного покрытия равномерной толщины.

Краткое раскрытие сущности изобретения

Технический результат, достигаемый при использовании заявляемого изобретения, заключается в обеспечении разделения стадий синтеза по разным реакционным зонам с циклическим перемещением обрабатываемых изделий между зонами проведения отдельных стадий синтеза.

Заявляемое устройство позволяет наносить конформные покрытия на внутренние поверхности полых изделий и обрабатывать, с учетом особенностей синтеза по технологии МН, несколько изделий одновременно. Особенность технического решения заключается в распределении газовых потоков с используемыми для проведения синтеза паро-/газообразными низкомолекулярными реагентами и конструкции реакционной зоны.

Заявленный технический результат достигается тем, что установка для нанесения покрытий на внутреннюю поверхность полых изделий методом молекулярного наслаивания согласно техническому решению содержит корпус, внутри которого на входе и выходе соответственно расположены узел подготовки и подвода реагентов и узел утилизации избытка реагентов и газообразных продуктов, а также печь косвенного нагрева, выполненная в виде цилиндрической обечайки с элементами нагрева, внутри которой вдоль оси печи установлен поворотный механизм, включающий центральный вал, установленный с возможностью вращения; вокруг которого размещены сопряженные между собой в технологическом порядке:

узел распределения и ввода реагентов, соединенный трубопроводами с узлом подготовки и подвода реагентов, включающий неподвижное, закрепленное на корпусе установки основание;

узел крепления обрабатываемых изделий, установленный с возможностью поворота совместно с центральным валом, включающий закрепленное на валу поворотного механизма основание узла, сопряженное с основанием узла распределения и ввода реагентов через антифрикционные вставки, и крышку узла крепления изделий, установленную с возможностью смещения вдоль центрального вала;

узел удаления избытка реагентов и газообразных продуктов, включающий основание, сопряженное с крышкой узла крепления обрабатываемых изделий через антифрикционные вставки, соединенный трубопроводами с узлом утилизации избытка реагентов и газообразных продуктов.

В основании узла распределения и ввода реагентов, в основании и крышке узла крепления обрабатываемых изделий и в основании узла удаления избытка реагентов выполнены соосные отверстия. Количество соосных отверстий в каждом основании четно и составляет не менее 4. Внутреннее пространство каждого обрабатываемого изделия, установленного в узле крепления, составляет реакционную зону проведения процесса молекулярного наслаивания. К каждому патрубку в основании узла распределения и ввода реагентов подводится только один газообразный реагент либо продувочный газ, а проведение отдельных стадий синтеза по технологии молекулярного наслаивания обеспечивается циклическим перемещением узла крепления обрабатываемых изделий с установленными заготовками на заданный угол до совмещения отверстий в основании узла крепления обрабатываемых изделий со следующим отверстием в основании узла распределения и ввода реагентов с другим газовым потоком. Установка может быть дополнительно снабжена кольцевым коллектором, расположенным под основанием узла распределения и ввода реагентов, обеспечивающим подачу под избыточным давлением осушенного продувочного газа в пространство между узлами распределения реагентов и крепления обрабатываемых изделий. Синтез по технологии МН осуществляется циклическим перемещением обрабатываемых изделий между парогазовыми потоками реагентов и продувочного газа, каждый из которых обеспечивает только один вид обработки внутренней поверхности полых изделий. При этом взаимодействие между потоками различных реагентов отсутствует за счет использования для каждой стадии синтеза отдельной реакционной зоны. Утечки реагентов и газообразных продуктов реакции в окружающую среду предотвращаются за счет использования проточно-вакуумной системы с давлением газа внутри реакционных зон ниже атмосферного и применения в узлах, где возможна утечка, продувочного газа, подаваемого под избыточным давлением.

Краткое описание чертежей

Заявляемое изобретение поясняется следующими чертежами, где:

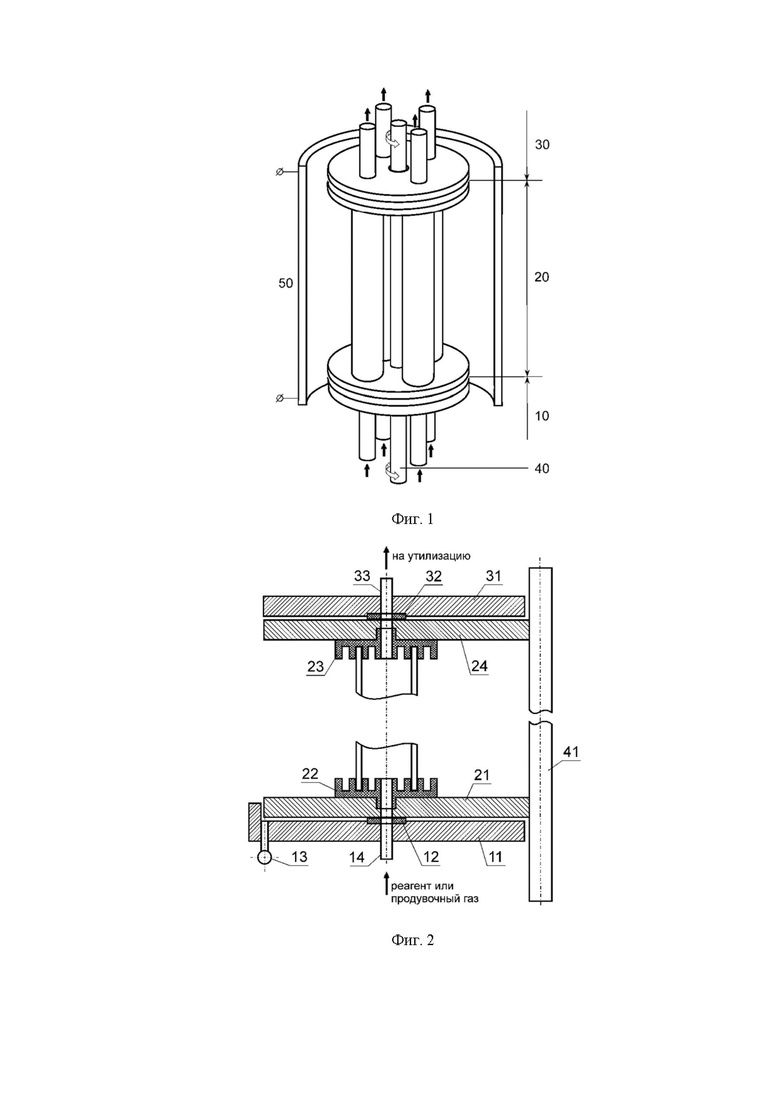

на фиг. 1 представлен общий вид и размещение основных узлов установки при их вертикальном расположении,

на фиг. 2 представлен разрез основных узлов установки с деталировкой,

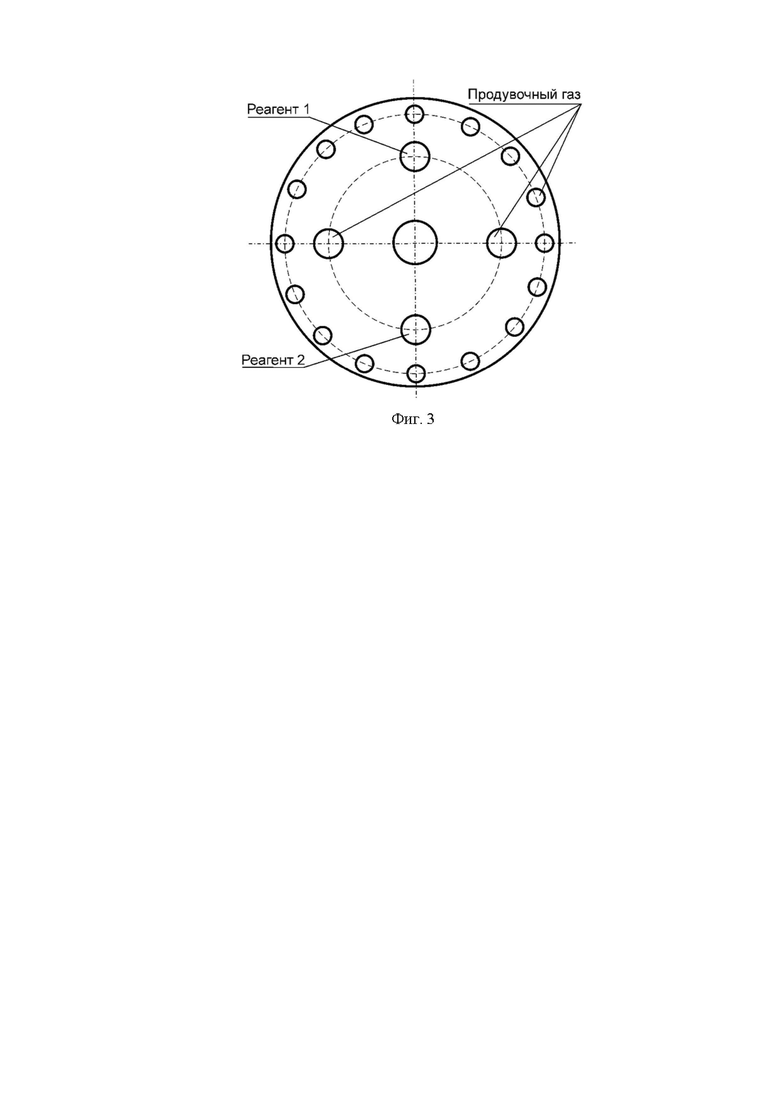

на фиг. 3 представлен вид снизу на основание узла распределения и ввода реагентов.

Позициями на чертежах обозначены:

10 - узел распределения и ввода газообразных реагентов и продувочного газа в обрабатываемые изделия, в составе которого:

11 - основание узла распределения и ввода реагентов,

12 - антифрикционные вставки,

13 - кольцевой коллектор подачи защитного продувочного газа,

14 - патрубок;

20 - узел крепления обрабатываемых изделий и вывода газообразных реагентов и продувочного газа из обрабатываемых изделий, в составе которого:

21 - основание узла крепления обрабатываемых изделий,

22 - гребенчатая проставка в основании узла крепления обрабатываемых изделий,

23 - гребенчатая проставка в крышке узла крепления обрабатываемых изделий,

24 - крышка узла крепления изделий;

30 - узел удаления избытков реагентов и газообразных продуктов реакции, в составе которого:

31 - основание узла удаления реагентов,

32 - антифрикционные вставки из термостойкого химически устойчивого материала,

33 - патрубок:

40 - поворотный механизм, в составе которого:

41 - вал поворотного механизма;

50 - печь косвенного электрообогрева.

Осуществление изобретения

Заявляемое устройство для нанесения покрытий по технологии молекулярного наслаивания за счет поочередного осуществления самоограничивающихся химических реакций на внутренней поверхности полых изделий, содержит следующие сопряженные друг с другом узлы (фиг. 1):

- корпус (рама) установки (на схеме не показан, предназначен для размещения внутри корпуса остальных узлов установки),

- узел подготовки и подвода реагентов (на схеме не показан, расположен перед узлом распределения реагентов),

- узел распределения и ввода газообразных реагентов и продувочного газа в обрабатываемые изделия (10),

- узел крепления обрабатываемых изделий и вывода газообразных реагентов и продувочного газа из обрабатываемых изделий (20),

- узел удаления избытков реагентов и газообразных продуктов реакции (30),

- узел утилизации избытков реагентов и газообразных продуктов реакции (на схеме не показан, расположен после узла удаления избытка реагентов),

- поворотный механизм (40),

- печь косвенного электрообогрева (50).

Возможно, как вертикальное (снизу вверх - будет использовано для описания конструкции), так и горизонтальное размещение основных узлов в составе устройства.

Узел подготовки и подвода реагентов закреплен внутри корпуса установки и включает в себя:

- источник транспортирующего/продувочного газа (баллон со сжатым газом (N2, Ar), осушенный воздух);

- по меньшей мере, две емкости с испаряемыми жидкими (или твердыми) и газообразными реагентами, снабженными входом для транспортирующего газа от источника;

- систему клапанов и подогреваемых трубопроводов, соединяющих источник продувочного газа и емкости с реагентами с узлом распределения газообразных реагентов.

Узел распределения и ввода газообразных реагентов и продувочного газа (10) состоит из:

- основания узла распределения и ввода реагентов (11);

- антифрикционных вставок (12);

- кольцевого коллектора подачи защитного продувочного газа (13);

- патрубков (14) для подключения трубопроводов с реагентами и продувочным газом.

Основание узла распределения и ввода реагентов (11) закреплено неподвижно на корпусе установки и имеет форму плоского диска с выступающей над плоскостью кольцевой кромкой. В центре основания выполнено отверстие, в котором с зазором расположен вал поворотного механизма (41) (фиг. 2).

В основании узла (11) на равном расстоянии от центра диска с постоянным угловым шагом расположены отверстия (четное количество, не менее 4 отверстий) с приваренными соосными патрубками (14). К каждому патрубку на основании узла (11) от узла подготовки и подвода реагентов подведен трубопровод с реагентом или продувочным газом, используемым на соответствующей стадии синтеза по технологии молекулярного наслаивания (фиг. 3). Вокруг отверстий с патрубками закреплены антифрикционные вставки (12) кольцевой формы из термостойкого химически инертного материала (например, ПТФЭ), выступающие над плоской поверхностью основания узла (11).

Для предотвращения неконтролируемых процессов при контакте реакционных газов с окружающей средой по краю основания узла распределения и ввода реагентов (11) выполнена выступающая кромка, частично закрывающая боковую поверхность основания узла крепления обрабатываемых изделий (21). На границе кромки и плоской части основания узла распределения и ввода реагентов (11) выполнены равномерно расположенные отверстия с приваренными патрубками, объединенными в кольцевой газовый коллектор (13). В зону контакта основания узла распределения и ввода реагентов (11) и основания узла крепления обрабатываемых изделий (21) по кольцевому коллектору (13) распределяется и через равномерно расположенные отверстия в основании узла (11) подается под избыточным давлением осушенный продувочный газ, изолирующий реакционные газы от контакта с внешней средой.

Узел крепления обрабатываемых изделий (20) включает:

- основание узла крепления изделий (21);

- крышку узла крепления изделий (24);

- проставки в основании (22) и крышке (23) узла крепления изделий.

Основание (21) и крышка (24) узла крепления изделий имеют сквозные отверстия (гнезда), количество, размер и расположение которых совпадает с параметрами отверстий в основании узла распределения реагентов (11), предназначенными для подачи реагентов и продувочного газа при проведении отдельных стадий синтеза, и параметрами отверстий в основании узла удаления реагентов (31).

Для надежного закрепления обрабатываемых изделий различного типоразмера в основание (21) и крышку (24) узла крепления в каждое отверстие установлены гребенчатые проставки (22, 23) (фиг. 2) из химически стойкого термически устойчивого материала. Основание узла крепления обрабатываемых изделий (21) закреплено на валу поворотного механизма (41).

Устройство крышки узла крепления изделий (24) аналогично конструкции основания (21), за исключением: крышка узла крепления (24) установлена с возможностью поступательного перемещения вдоль вала (41), с сохранением соосности отверстий для крепления обрабатываемых изделий в основании и крышке узла.

Основание узла крепления изделий (21) расположено над основанием узла распределения и ввода реагентов (11) (в случае вертикального ориентирования всех узлов устройства) и опирается на антифрикционные вставки (12), размещенные вокруг отверстий в основании узла (11), через которые (отверстия) подаются реакционные и продувочный газы. Ширина кольцевой части антифрикционных вставок (12) превышает размер отверстия в основании (21) и (11), что исключает возможность проникновения паров реагентов в пространство между основанием узла распределения и ввода реагентов (11) и основанием узла крепления изделий (21) в процессе перемещения заготовок изделий.

Узел удаления избытков реагентов и газообразных продуктов реакции (30) включает в себя:

- основание узла удаления реагентов (31);

- антифрикционные вставки из термостойкого химически устойчивого материала (32);

- патрубок (33) для подключения к узлу утилизации избытков реагентов.

Основание узла удаления реагентов (31) установлено с возможностью поступательного перемещения вдоль вала (41) с жесткой фиксацией положения в зависимости от размеров обрабатываемых изделий и имеет форму плоского диска. В центре основания также выполнено отверстие, в котором с зазором расположен вал поворотного механизма (41) (фиг. 2).

В основании узла (31) на равном расстоянии от центра диска с постоянным угловым шагом расположены отверстия с приваренными соосными патрубками (33) количество, размер и расположение которых совпадает с отверстиями в основании узла распределения реагентов (11). Каждый патрубок на основании узла (31) соединен с трубопроводом узла утилизации избытков реагентов и газообразных продуктов реакции (фиг. 3).

Основание узла удаления реагентов (31) при работе устройства опирается на крышку узла крепления изделий (24) через антифрикционные вставки (32), размеры которых совпадают с размерами вставок (12).

Узел утилизации избытков реагентов и газообразных продуктов реакции включает в себя:

- систему трубопроводов, соединяющих патрубки узла удаления реагентов с компонентами узла утилизации избытков реагентов;

- фильтр-сепаратор для отделения твердофазных продуктов;

- установленные за фильтром азотную ловушку (в случае использования в составе реагентов летучих галогенидов)

- или устройство дожига углеводородов (в случае использования в составе реагентов металлорганических соединений);

- форвакуумный насос, соединенный трубопроводами с через систему фильтров и ловушек с патрубками узла удаления реагентов.

Поворотный механизм (40) включает:

- вал (41) с закрепленным на нем узлом крепления обрабатываемых изделий;

- электродвигатель;

- передаточный механизм любого типа (шестеренчатый, червячный, цепной, храповый и т.п.), расположенный между электродвигателем и валом, обеспечивающий поворот вала (41) с узлом крепления обрабатываемых изделий (20) с закрепленными в нем изделиями на заданный угол до совмещения со следующими отверстиями в основаниях узлов распределения и ввода реагентов (11) и удаления реагентов (31).

Требуемая для проведения процесса МН температура в зоне размещения обрабатываемых изделий поддерживается цилиндрической печью с косвенным электрообогревом (50), которая размещена в корпусе установки соосно с валом поворотного механизма.

Заявляемое устройство работает следующим образом.

1. Обрабатываемые изделия в количестве, соответствующем количеству отверстий в основании крышки узла крепления обрабатываемых изделий, размещают в проставках (22), установленных в рабочие гнезда основания узла крепления (21).

2. Крышку узла крепления обрабатываемых изделий (24) перемещают вдоль вала поворотного механизма до фиксации обрабатываемых изделий в проставках крышки узла крепления (23).

3. Основание узла удаления реагентов (31) перемещается вдоль вала поворотного механизма до опирания антифрикционных вставок (32) на крышку узла крепления обрабатываемых изделий (24).

4. Запускают форвакуумный насос узла удаления реагентов.

5. Во все трубопроводы узла подготовки и подвода реагентов, а также патрубки и коллектор узла распределения и ввода реагентов осуществляется напуск осушенного продувочного газа от источника.

6. Включается нагрев заготовок изделий, установленных в узле крепления обрабатываемых изделий, до заданной температуры с помощью печи косвенного электрообогрева (50).

7. Трубопроводы подвода реагентов переключаются на источники реагентов (емкости с испаряемыми твердыми, жидкими и газообразными реагентами), начинается процесс нанесения покрытия на внутренней поверхности полых изделий.

8. По достижении установленного времени проведения стадии обработки поворотный механизм (40) смещает узел крепления изделий на заданный угол, определяемый количеством гнезд для крепления обрабатываемых изделий, до соосного совмещения отверстий для подачи реагентов и транспортирующего газа в узле распределения и ввода реагентов (11), основании (21) и крышке (24) узла крепления обрабатываемых изделий, а также основании узла удаления реагентов (31). В каждом из обрабатываемых изделий начинается следующая стадия процесса МН. Толщина наносимого покрытия определяется количеством циклов обработки.

9. По завершении заданного количества циклов синтеза трубопроводы подвода реагентов переключаются на подачу осушенного продувочного газа.

10. Отключается обогрев реакционной зоны.

11. По остывании изделий до комнатной температуры основание узла удаления реагентов (31) и крышка узла крепления обрабатываемых изделий (24) поднимаются, и извлекаются готовые изделия с нанесенным на внутренней поверхности покрытием заданного химического состава и толщины.

Предлагаемая конструкция устройства для нанесения покрытий позволяет:

- обеспечить нанесение покрытия требуемого состава и толщины только на внутреннюю поверхность обрабатываемого изделия;

- интенсифицировать обработку изделий, увеличив количество одновременно обрабатываемых заготовок;

- предотвратить в ходе подвода и распределения реагентов возможность контакта реагентов, используемых на разных стадиях процесса МН;

- предотвратить утечки реагентов и газообразных продуктов синтеза в окружающую среду;

- повысить экологичность процесса нанесения покрытий, проводя отделение и утилизацию дисперсных продуктов, которые могут образовываться в ходе неконтролируемых процессов, и газообразных продуктов синтеза.

Положительный технический результат достигается тем, что:

- реакционные газы направляются исключительно во внутреннее пространство обрабатываемых заготовок, не контактируя с их внешней поверхностью;

- в установке одновременно обрабатывается не менее 4 заготовок;

- исключается контакт используемых реагентов в подводящих трубопроводах и патрубках;

- отсутствие утечки реагентов в окружающую среду обеспечивается пониженным давлением во внутреннем пространстве обрабатываемой заготовки, создаваемым форвакуумным насосом, и одновременно избыточным давлением сухого продувочного газа в зоне возможной разгерметизации;

- высокодисперсные побочные продукты реакции отделяются от газообразных и не сбрасываются в окружающую среду, а утилизируются.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЧУВСТВИТЕЛЬНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ РАБОЧЕГО ЭЛЕМЕНТА ДАТЧИКА ДЛЯ ДЕТЕКТИРОВАНИЯ NO | 2024 |

|

RU2825720C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| РЕАКТОР | 2004 |

|

RU2263072C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНОГО МАТЕРИАЛА НА ОСНОВЕ ФТОРПОЛИМЕРА | 2020 |

|

RU2748032C1 |

| АВТОМАТИЧЕСКИЙ РЕГЕНЕРИРУЕМЫЙ ФИЛЬТР | 2015 |

|

RU2580732C1 |

| Устройство для нанесения покрытий на изделия преимущественно из кварца | 1983 |

|

SU1171441A1 |

| РЕАКТОР | 2004 |

|

RU2263073C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРЕТНОГО МАТЕРИАЛА | 2023 |

|

RU2812339C1 |

| ТЕРМИЧЕСКАЯ ДЕЗАКТИВАЦИЯ ГРАФИТА ВОССТАНАВЛИВАЮЩИМИ ГАЗАМИ | 2011 |

|

RU2574435C2 |

| Способ получения хлорированного или хлорсульфированного полиэтилена | 1984 |

|

SU1260366A1 |

Изобретение относится к установке для нанесения покрытий на внутреннюю поверхность полых изделий методом молекулярного наслаивания. Указанная установка содержит следующие элементы: корпус, внутри которого на входе и выходе соответственно расположены узел подготовки и подвода реагентов и узел утилизации избытка реагентов и газообразных продуктов; печь косвенного нагрева, выполненную в виде цилиндрической обечайки с элементами нагрева, внутри которой вдоль оси печи установлен поворотный механизм. Поворотный механизм содержит центральный вал, установленный с возможностью вращения. Вокруг указанного вала размещены сопряженные между собой в технологическом порядке узел распределения и ввода реагентов, узел крепления обрабатываемых изделий, установленный с возможностью поворота совместно с центральным валом, и узел утилизации избытка реагентов и газообразных продуктов. Обеспечивается возможность нанесения конформных покрытий на внутренние поверхности полых изделий и обработки молекулярным наслаиванием более одного изделия одновременно. 5 з.п. ф-лы, 3 ил.

1. Установка для нанесения покрытий на внутреннюю поверхность полых изделий методом молекулярного наслаивания, содержащая корпус, внутри которого на входе и выходе соответственно расположены узел подготовки и подвода реагентов и узел утилизации избытка реагентов и газообразных продуктов, а также печь косвенного нагрева, выполненная в виде цилиндрической обечайки с элементами нагрева, внутри которой вдоль оси печи установлен поворотный механизм, включающий центральный вал, установленный с возможностью вращения, вокруг которого размещены сопряженные между собой в технологическом порядке:

- узел распределения и ввода реагентов, соединенный трубопроводами с узлом подготовки и подвода реагентов, включающий неподвижное, закрепленное на корпусе установки основание,

- узел крепления обрабатываемых изделий, установленный с возможностью поворота совместно с центральным валом, включающий закрепленное на валу поворотного механизма основание узла, сопряженное с основанием узла распределения и ввода реагентов через антифрикционные вставки, и крышку узла крепления изделий, установленную с возможностью смещения вдоль центрального вала,

- узел удаления избытка реагентов и газообразных продуктов, включающий основание, сопряженное с крышкой узла крепления обрабатываемых изделий через антифрикционные вставки, соединенный трубопроводами с узлом утилизации избытка реагентов и газообразных продуктов.

2. Установка по п.1, отличающаяся тем, что в основании узла распределения и ввода реагентов, в основании и крышке узла крепления обрабатываемых изделий и в основании узла удаления избытка реагентов выполнены соосные отверстия.

3. Установка по п.2, отличающаяся тем, что количество соосных отверстий в каждом основании четно и составляет не менее 4.

4. Установка по п.1, отличающаяся тем, что внутреннее пространство каждого обрабатываемого изделия, установленного в узле крепления, составляет реакционную зону проведения процесса молекулярного наслаивания.

5. Установка по п.1 или 2, отличающаяся тем, что к каждому патрубку в основании узла распределения и ввода реагентов подводится только один газообразный реагент либо продувочный газ, а проведение отдельных стадий синтеза по технологии молекулярного наслаивания обеспечивается циклическим перемещением узла крепления обрабатываемых изделий с установленными заготовками на заданный угол до совмещения отверстий в основании узла крепления обрабатываемых изделий со следующими отверстиями в основании узла распределения и ввода реагентов с другим газовым потоком.

6. Установка по п.1, отличающаяся тем, что она дополнительно снабжена кольцевым коллектором, расположенным под основанием узла распределения и ввода реагентов, обеспечивающим подачу под избыточным давлением осушенного продувочного газа в пространство между узлами распределения реагентов и крепления обрабатываемых изделий.

| ПАРАЛЛЕЛЬНЫЙ ИНВЕРТОР | 0 |

|

SU172394A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ НАСОСА ПОСРЕДСТВОМ АТОМНО-СЛОЕВОГО ПОКРЫТИЯ | 2013 |

|

RU2630733C2 |

| УСТРОЙСТВО И СПОСОБЫ ДЛЯ АТОМНО-СЛОЕВОГО ОСАЖДЕНИЯ | 2016 |

|

RU2728189C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РЕАКТОРОВ ОСАЖДЕНИЯ | 2009 |

|

RU2502834C2 |

| US 20210249264 A1, 12.08.2021 | |||

| TW 0200900527 A, 01.01.2009. | |||

Авторы

Даты

2024-10-30—Публикация

2023-12-21—Подача