Изобретение относится к получению модифицированных полимеров, В частности к получению хлорированного и хлорсульфированного полиэтилена на основе полиэтилена высокого давления, и может быть использовано в химической промышленности, а хлорированный и хлорсульфированный полиэтилен в производстве изделий резино-технической промышпенности, кабельной и элект-Ю релками с живым сечением 5-10% ротехнической промышпенности, произ- отверстий от полного сечения).

ную массу, а также служит для варительного насьпцения раствор реакционными газами.

Циркуляцию осуществляют за разности плотностей в колонне куляционном контуре, при этом лонне - газонаполненный слой, туре газонаполнение отсутствуе ционирование проводят ситчатым

Водстве защитных покрытий (для железобетона, кровли зданий), лакокрасочных покрытий, а также в промышленности новых строительных материалов и др.

Цель изобретения - увеличение конверсии реакционных газов, снижение времени проведения процесса и повышение эксплуатационной надежности реакционного узла.

Реакционный узел представляет собой барботажный колонный аппарат, секционированный по высоте на 3- ,10 зон (секций), например, с помощыо сетчатых тарелок, снабженный внешним циркуляционн1ж контуром с естественной циркуляцией.

При проведении процесса предложенным способрм в верхних зонах реакционного узла по газовой фазе создают гидродинамический режим, близкий к идеальному вытеснению, что позволяет значительно повысить конверсию реагентов, поступаннцих с газовым потоком, а организация рецикла реакционной массы с кратностью циркуляции 10 100 1/Ч обеспечивает требуемую однородность состава получаемого продукта .

Перемешивание реакционной массы осуществляют вьщеляющимися абгазами, а рецикл происходит за счет естественной циркуляции. Это позволяет отказаться от механического перемешивания и избежать трудностей, связанных с уплотнением вращающихся валов мешалок, к тем самым повысить эксплуатационную надежность реакционного узла Ввод реакционных газов в нижнюю зону совместно с возвращаемым сконденсированным четыреххлористым углеродом исключает возможность забивки ба боте- ров полимером, как это имеет место в известном способе, в результате локального перехлорирования или хлор- сульфирования при вводе газообразных реагентов непосредственно в реакционрелками с живым сечением 5-10% отверстий от полного сечения).

ную массу, а также служит для предварительного насьпцения растворителя реакционными газами.

Циркуляцию осуществляют за счет разности плотностей в колонне и циркуляционном контуре, при этом в колонне - газонаполненный слой, в контуре газонаполнение отсутствует. Секционирование проводят ситчатыми та(доля

При меньших значениях ( 5%) возрастает гидравлическое сопротивление тарелок, при больших ( 10%) слабо

сказьюается эффект секционирования на интенсивность процесса.

Реакционная рециркулирующая масса поступает в циркуляционный контур из верхней зоны (секции) аппарата, а

возвращается во вторую нижнюю зону (секцию). Ввод реакционных газов и сконденсированного растворителя осуществляют в нижнюю секцию аппарата. Аппарат секционируется на равный

по объему секции за исключением нижней секции, объем которой определяется исходя из условий размещения бар- ботеров для ввода реакционных газов, патрубка возврата сконденсированного

четыреххлористого углерода, а также конструкции используемого секциониру- JKHnero устройства.j.

Кратность циркуляции реакционной массы, представляющая собой отноше- ние циркулирукйцего потока (объемная скорость циркуляции) через внешний контур к объему аппарата, условно показывает сколько раз обменяется объем реактора в единицу времени. Эта величина может изменяться в широком интервале и определяется сопротивлением циркуляционного контура и движущей силой циркуляции, зависящей от газосодержания, определяемого по газовой нагрузке и времени проведения, процесса. Сопротивление циркуляционного контура рассчитьшается исходя из местных сопротивлений по известным зависимостям, причем для барбо- тажного колонного аппарата путем измерения геометрии контура можно регулировать необходимую величину цир- кулирукнцего потока реакционной массы.

В лабораторной модели кратность циркуляции (К) регулируют путем изменения гидравлического сопротивления патрубка на входе реакционной массы в циркуляционньй контур.

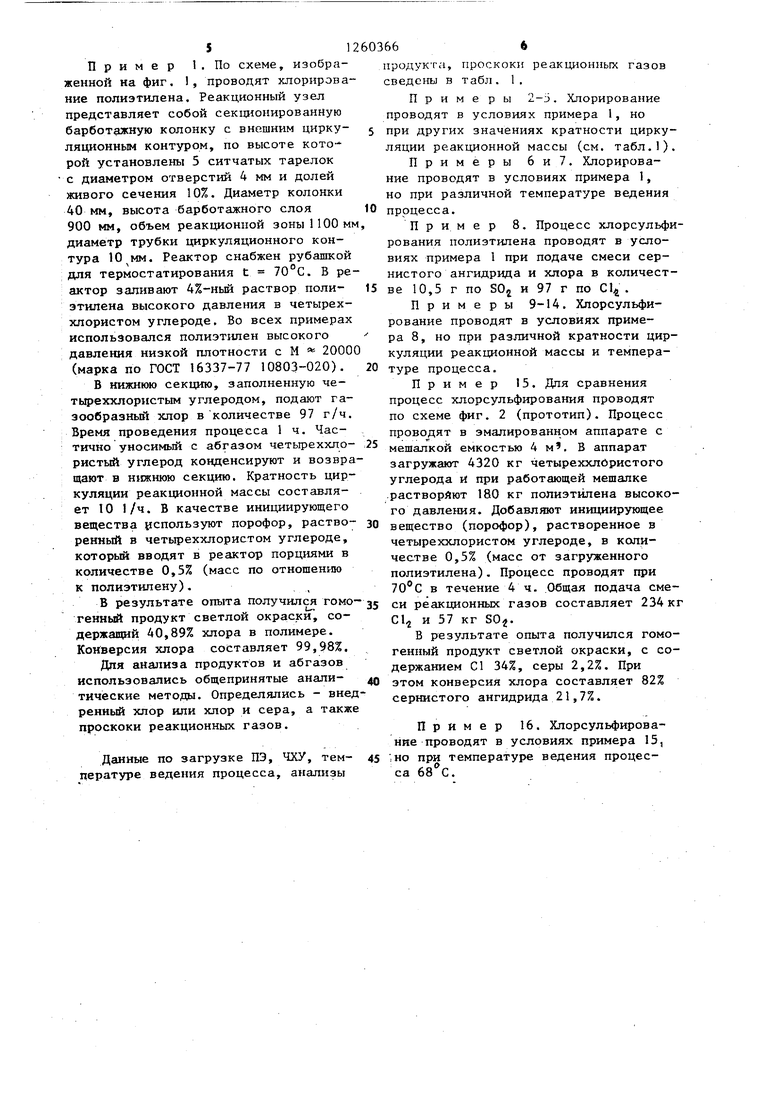

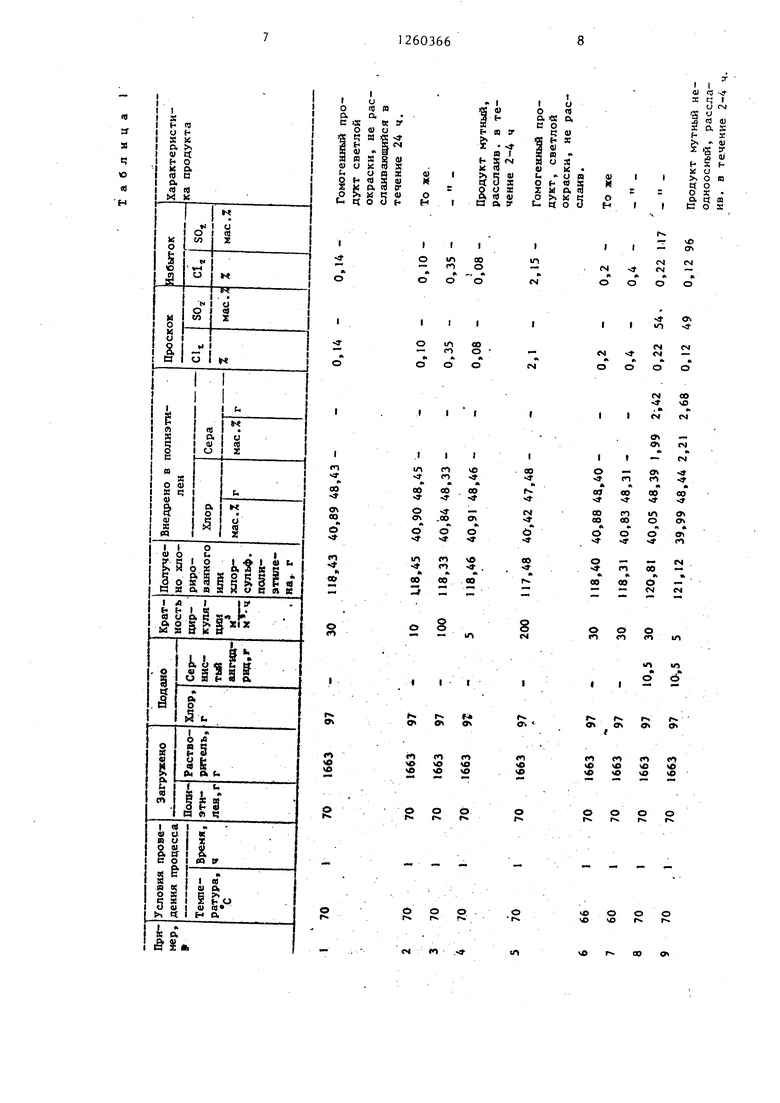

Оптимальность выбранного диапазона подтверждается данными примеров 1-5 и 8-12, приведенных ниже и сведенных в табл. 1, где также приведены данные по проскоку и избытку реакционных газов.

Проскок реакционного газа (II) представляет собой отношение непро- реагированного газа к поданному коли- честву в реакционный узел, т.е. П

а - b 100%, где а - поданное ко3.

личество реакционного газа; b - прореагировавшее. Избыток реакционного

10

углерод конденсируют в обратном холодильнике 2 и через фазораздели- тель 3 направляют в нижнкяо зону реак ционного узла. Ввод инициирующего вещества осуществляют сразу перед началом процесса иди вводят порциями. Газообразньй хлор или смесь хлора и сернистого ангидрида подают в нижнюю зону реакционного узла, прекратив подачу азота. Перед поступлением в верхние реакционные зоны во второй зоне происходит растворение и смешение газообразных реагентов с рецир- кулирующей массой, поступающей из

газа (и) - отношение непрореагировав- 5 верхйей зоны. Вьщеляющийся в процесИ

шего газа к прореагировавшему, т.е.

а - b

ком и избытком газа определяется соотношением / И .„

100%, связь между проско(тоо%-Гй)- °о Конверсия реакционного газа (К), определяемая-как отношение прореагировавшего газа к поданному количеству газа К - 100%, имеет простую

О.

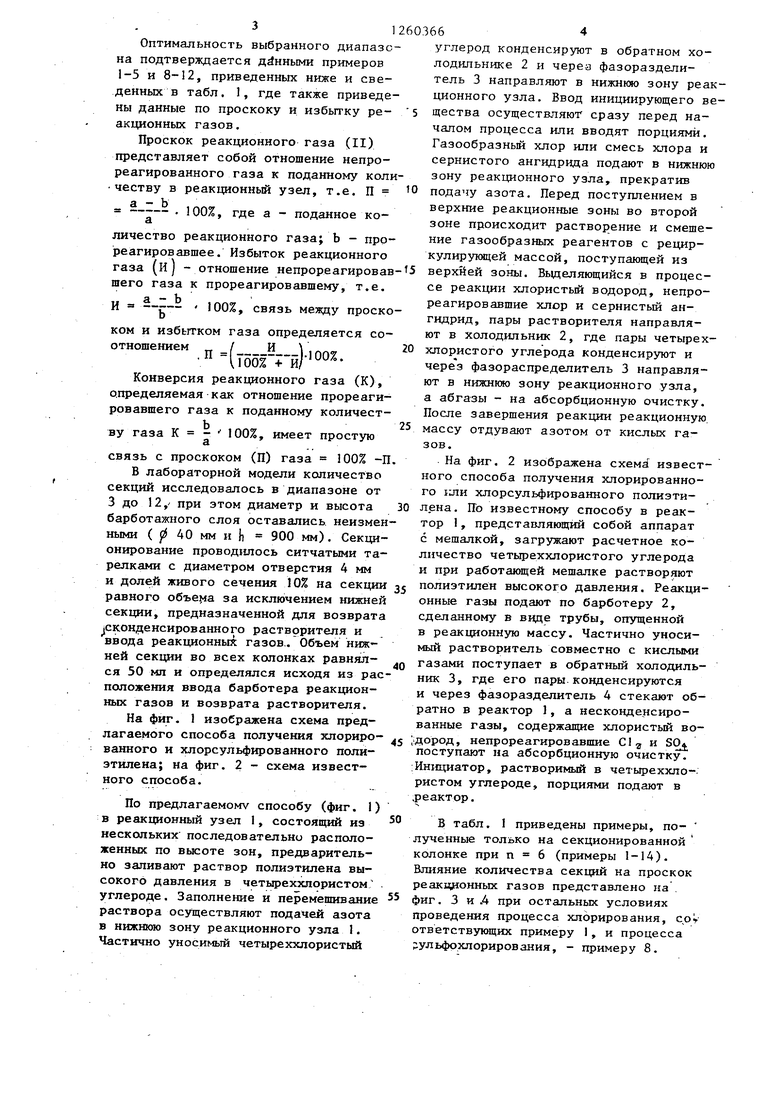

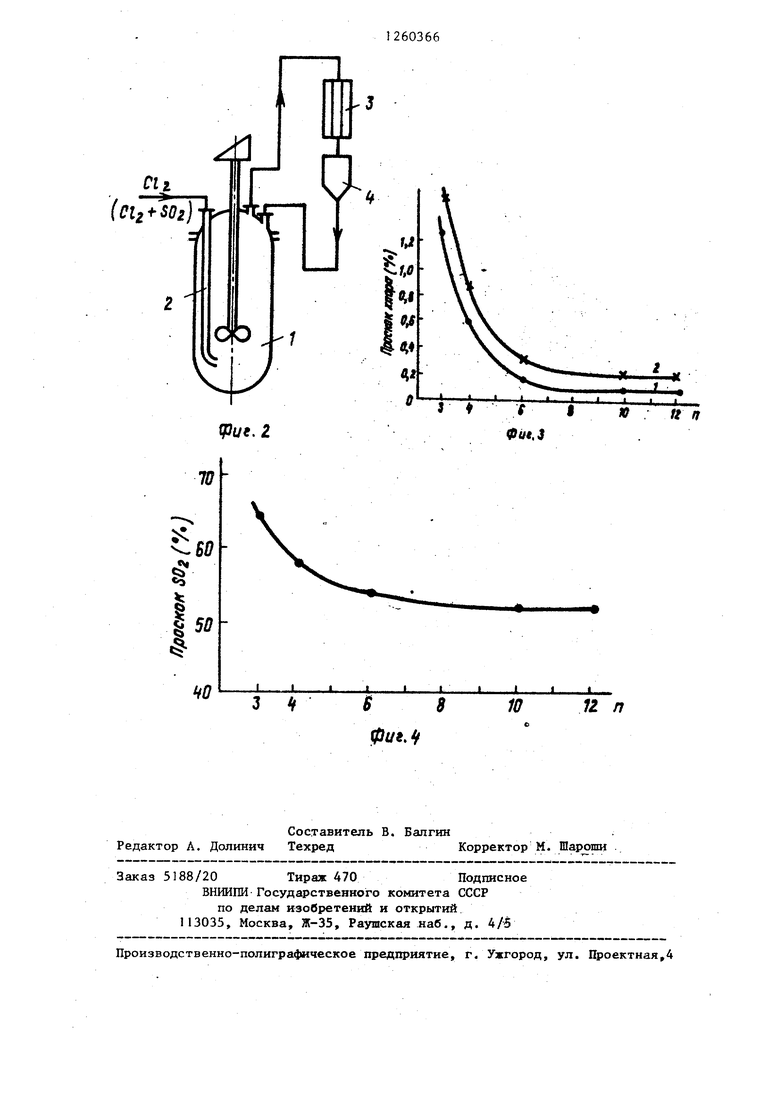

На фиг. 2 изображена схем известного способа получения хлорированного ГЛ.К хлорсульфированного полиэтисвязь с проскоком (П) газа 100% -П.

В лабораторной модели количество секций исследовалось в диапазоне от

3 до 12, при этом диаметр и высота 30 лена. По известному способу в реак- барботажного слоя оставались, неизмен- тор 1, представляющий собой аппарат ными ( 40 мм и }) 900 мм). Секционирование провод1шось ситчатыми тарелками с диаметром отверстия 4 мм и долей живого сечения 10% на секции 35 полиэтилен высокого давления. Реакци- равного за исключением нижней онные газы подают по барботеру 2, секции, предназначенной для возврата

с мешалкой, загружают расчетное количество четыреххлористого углерода и при работающей мешалке растворяют

сделанному в виде трубы, опущенной в реакционную массу. Частично уносимый растворитель совместно с кислыми 40 газами поступает в обратный холодильник 3, где его пары конденсируются и через фазоразделитель 4 стекают обратно в реактор 1, а несконденсированные газы, содержащие хлористый во(Сконденсированного растворителя и ввода реакционных газов.. Объем нижней секции во всех колонках равнялся 50 мл и определялся исходя из расположения ввода барботера реакцион- ньк газов и возврата растворителя.

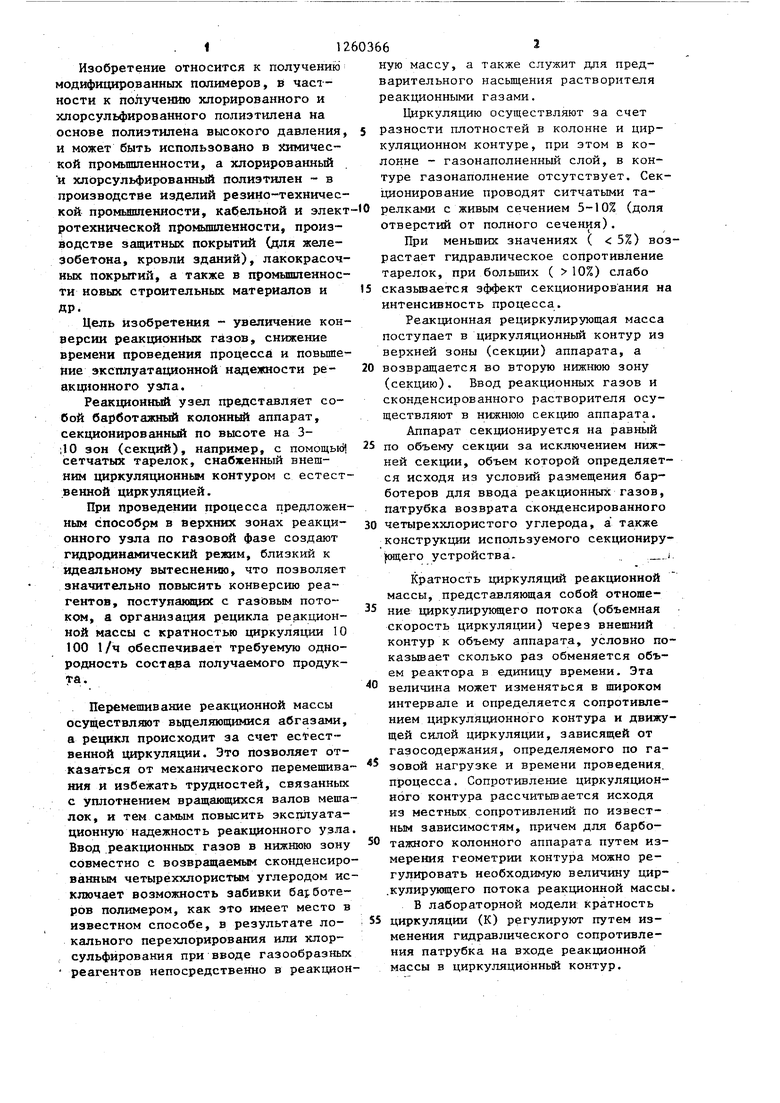

сделанному в виде трубы, опущенной в реакционную массу. Частично уносимый растворитель совместно с кислыми 40 газами поступает в обратный холодильник 3, где его пары конденсируются и через фазоразделитель 4 стекают обратно в реактор 1, а несконденсированные газы, содержащие хлористый воНа фиг. 1 изображена схема предлагаемого способа получения хлориро- ;:дород, непрореагировавпше С и 80 ванного и хлорсульфированного поли- поступают на абсорбционную очистку.

:Инициатор, растворимый в четыреххло- ристом углероде, порциями подают в .реактор.

зтилеиа; на фиг. 2 - схема известного способа.

По предлагаемому способу (фиг. 1) в реакционный узел 1, состоящий из нескольких последовательно расположенных по высоте зон, предварительно заливают раствор полиэтилена высокого давления в четыреххлористом

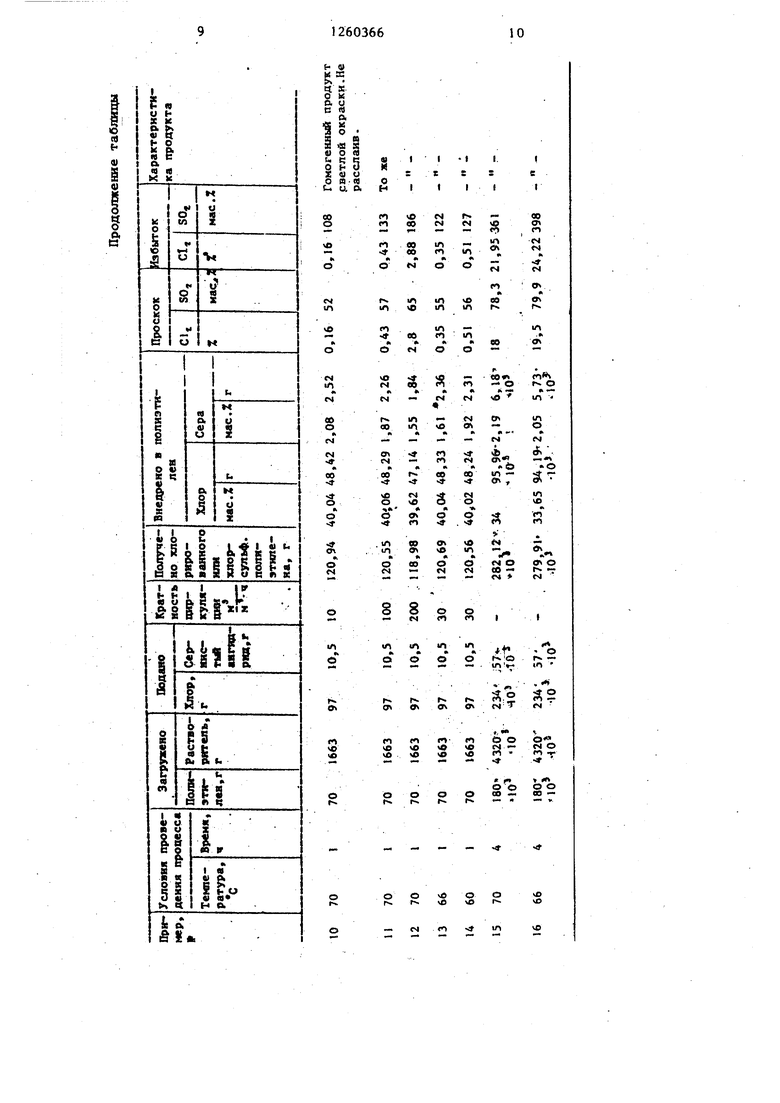

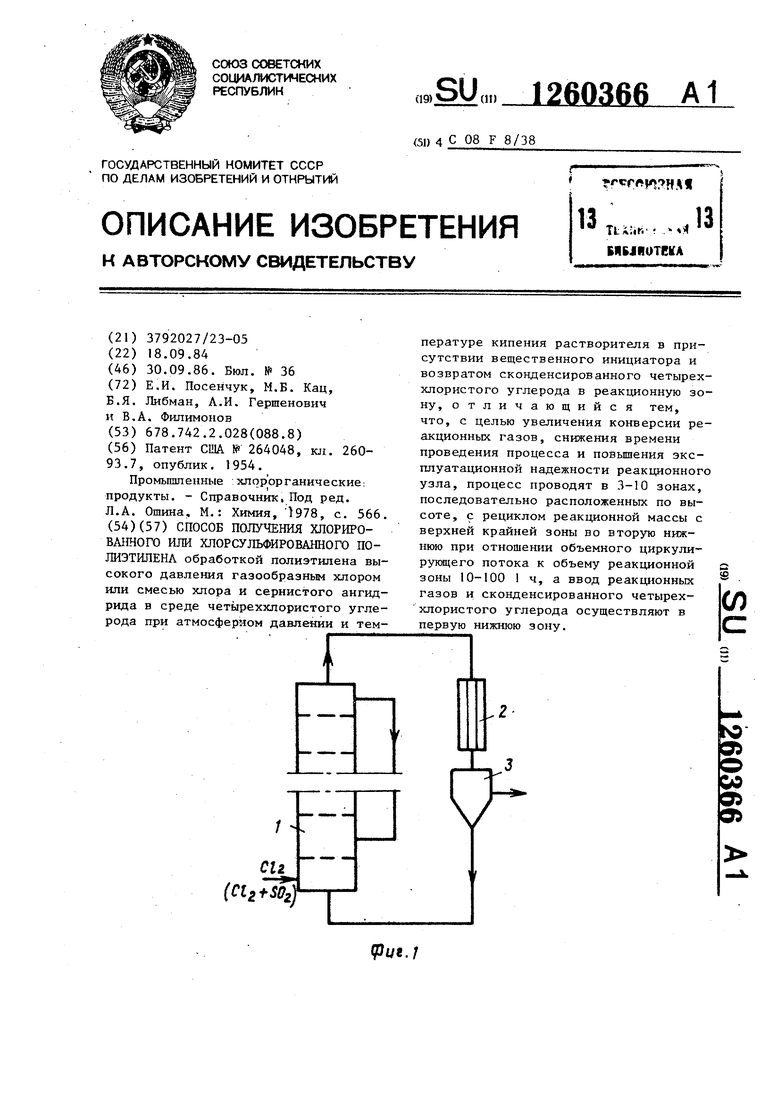

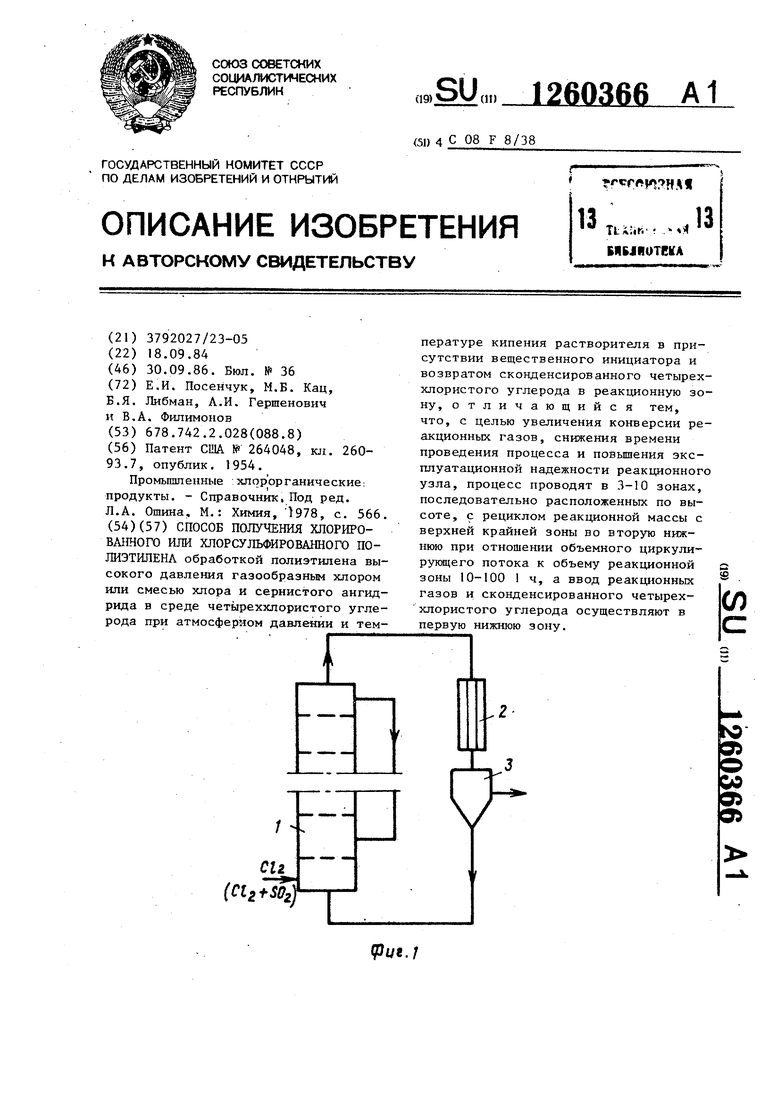

50 В табл. 1 приведены примеры, по- лученные только на секционированной колонке при П 6 (примеры 1-14). Влияние количества секций на проскок реакционных газов представлено на .

углероде. Заполнение и перемешивание 55 фиг. 3 и .4 при остальных условиях

раствора осуществляют подачей азота в нижнюю зону реакционного узла 1. Частично уносимый четыреххлористый

углерод конденсируют в обратном холодильнике 2 и через фазораздели- тель 3 направляют в нижнкяо зону реакционного узла. Ввод инициирующего вещества осуществляют сразу перед началом процесса иди вводят порциями. Газообразньй хлор или смесь хлора и сернистого ангидрида подают в нижнюю зону реакционного узла, прекратив подачу азота. Перед поступлением в верхние реакционные зоны во второй зоне происходит растворение и смешение газообразных реагентов с рецир- кулирующей массой, поступающей из

верхйей зоны. Вьщеляющийся в процес

се реакции хлористый водород, непрореагировавшие хлор и сернистый ангидрид, пары растворителя направляют в холодильник 2, где пары четырех- хлористого углерода конденсируют и через фазораспределитель 3 направляют в нижнкяо зону реакционного узла, а абгазы - на абсорбционную очистку. После завершения реакции реакционную, массу отдувают азотом от кислых газов.

На фиг. 2 изображена схем известного способа получения хлорированного ГЛ.К хлорсульфированного полиэтилена. По известному способу в реак- тор 1, представляющий собой аппарат полиэтилен высокого давления. Реакци онные газы подают по барботеру 2,

с мешалкой, загружают расчетное количество четыреххлористого углерода и при работающей мешалке растворяют

лена. По известному способу в реак- тор 1, представляющий собой аппарат полиэтилен высокого давления. Реакци- онные газы подают по барботеру 2,

сделанному в виде трубы, опущенной в реакционную массу. Частично уносимый растворитель совместно с кислыми газами поступает в обратный холодильник 3, где его пары конденсируются и через фазоразделитель 4 стекают обратно в реактор 1, а несконденсированные газы, содержащие хлористый во:дород, непрореагировавпше С и 80 поступают на абсорбционную очистку.

В табл. 1 приведены примеры, по- лученные только на секционированной колонке при П 6 (примеры 1-14). Влияние количества секций на проскок реакционных газов представлено на .

проведения процесса хлорирования, с,оу ответствующих примеру I, и процесса ;:ульфо.хлорирования, - примеру 8.

Пример 1. По схеме, изображенной на фиг. , проводят хлорирование полиэтилена. Реакционный узел представляет собой секщ1онированную барботажную колонку с внешним цирку- ляционным контуром, по высоте кото- рой установлены 5 ситчатых тарелок с диаметром отверстий 4 мм и долей живого сечения 10%. Диаметр колонки 40 мм, высота барботажного слоя 900 мм, объем реакционной зоны 1100 м диаметр трубки циркуляционного контура . Реактор снабжен рубашкой для термостатирования t 70°С. В реактор заливают 4%-ный раствор поли- этилена высокого давления в четырех- хлористом углероде. Во всех примерах использовался полиэтилен высокого давления ниэкой плотности с М 2000 (марка по ГОСТ 16337-77 10803-020).

В нижнюю секцию, заполненную че- тыреххлористым углеродом, подают газообразный хлор в количестве 97 г/ч. Время проведения процесса 1 ч. Частично уносимьй с абгазом четьфеххло- ристый углерод конденсируют и возвращают в нижнюю секцию. Кратность циркуляции реакционной массы составляет 10 1/Ч. В качестве инициирующего вещества рспользуют порофор, раство- ренный в четыреххлористом углероде, который вводят в реактор порциями в количестве 0,5% (масс по отношению к полиэтилену).

В результате опыта получился томо генный продукт светлой окраски, содержащий 40,89% хлора в полимере. Конверсия хлора составляет 99,98%. Для анализа продуктов и абгазов использовались общепринятые анали- тические методы. Определялись - внедренный хлор или хлор и сера, а также проскоки реакционных газов.

Данные по загрузке ПЭ, ЧХУ, тем- пературе ведения процесса, анализы

продукта, проскоки реакционных газов сведсьш в табл. 1,

Примеры 2-5. Хлорирование проводят в условиях примера 1, но при других значениях кратности циркуляции реакционной массы (см. табл.)

Примеры 6и7. Хлорирование проводят в условиях примера 1, но при различной температуре ведения процесса.

Пример 8. Процесс хлорсульфи рования полиэтилена проводят в условиях примера 1 при подаче смеси сернистого ангидрида и хлора в количестве 10,5 г по SOj и 97 г по СЦ .

Примеры 9-14. Хлорсульфи- рование проводят в условиях примера 8, но при различной кратности циркуляции реакционной массы и температуре процесса.

Пример 15. Дпя сравнения процесс хлорсульфирования проводят по схеме фиг. 2 (прототип). Процесс проводят в эмалированном аппарате с мешалкой емкостью 4м . В аппарат загружают 4320 кг четыреххлОристого углерода и при работающей мешалке растворйют 180 кг полиэтилена высокого давления. Добавляют инициирующее вещество (порофор), растворенное в четыреххлористом углероде, в количестве 0,5% (масс от загруженного полиэтилена). Процесс проводят при 70 с в течение 4 ч. Общая подача смеси реакционных газов составляет 234к СЦ и 57 кг 50.

В результате опыта получился гомогенный продукт светлой окраски, с содержанием С1 34%, серы 2,2%. При этом конверсия хлора составляет 82% сернистого ангидрида 21,7%.

Пример 16. Хлорсульфирова- нне проводят в условиях примера 15, ;но при температуре ведения процесса 68 с.

U-.fr 5() J

97t/e. 2

i

tf n

Фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлорсульфированного полиэтилена | 1991 |

|

SU1836386A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРСУЛЬФИРОВАННОГО ПОЛИЭТИЛЕНА | 2003 |

|

RU2254345C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСУЛЬФОХЛОРИДОВ | 1992 |

|

RU2007392C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,2-ДИХЛОРЭТАНА | 1991 |

|

RU2021244C1 |

| СПОСОБ ХЛОРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 1998 |

|

RU2153487C2 |

| Способ получения хлорсульфированного полиэтилена | 1980 |

|

SU910661A1 |

| Способ получения твердого хлорпарафина | 1977 |

|

SU687060A1 |

| Способ получения стабилизированного хлорсульфированного полиэтилена | 1988 |

|

SU1599381A1 |

| Способ очистки четыреххлористого углерода | 1974 |

|

SU496259A1 |

BO

f

§5/ §

ffO

3

IIIIIII

S8

S8

фт.

W

12 П

| 0 |

|

SU264048A1 | |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Устройство для автоматического пуска в ход регистрирующих механизмов в самопишущих приборах | 1925 |

|

SU1954A1 |

| Промьшшенные хлорорганические; продукты | |||

| - Справочник, Под ред | |||

| Л.А | |||

| Ошина, М.: Химия, 1978, с | |||

| Электрический прерыватель с воздушным охлаждением | 1923 |

|

SU566A1 |

Авторы

Даты

1986-09-30—Публикация

1984-09-18—Подача