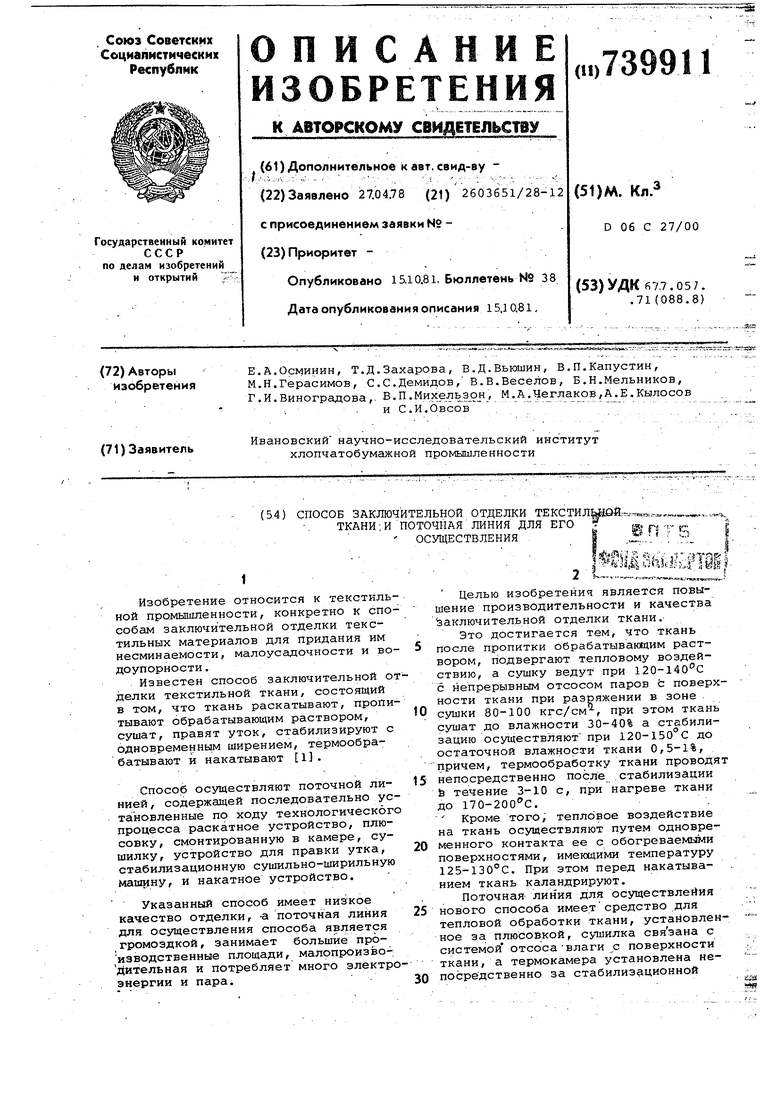

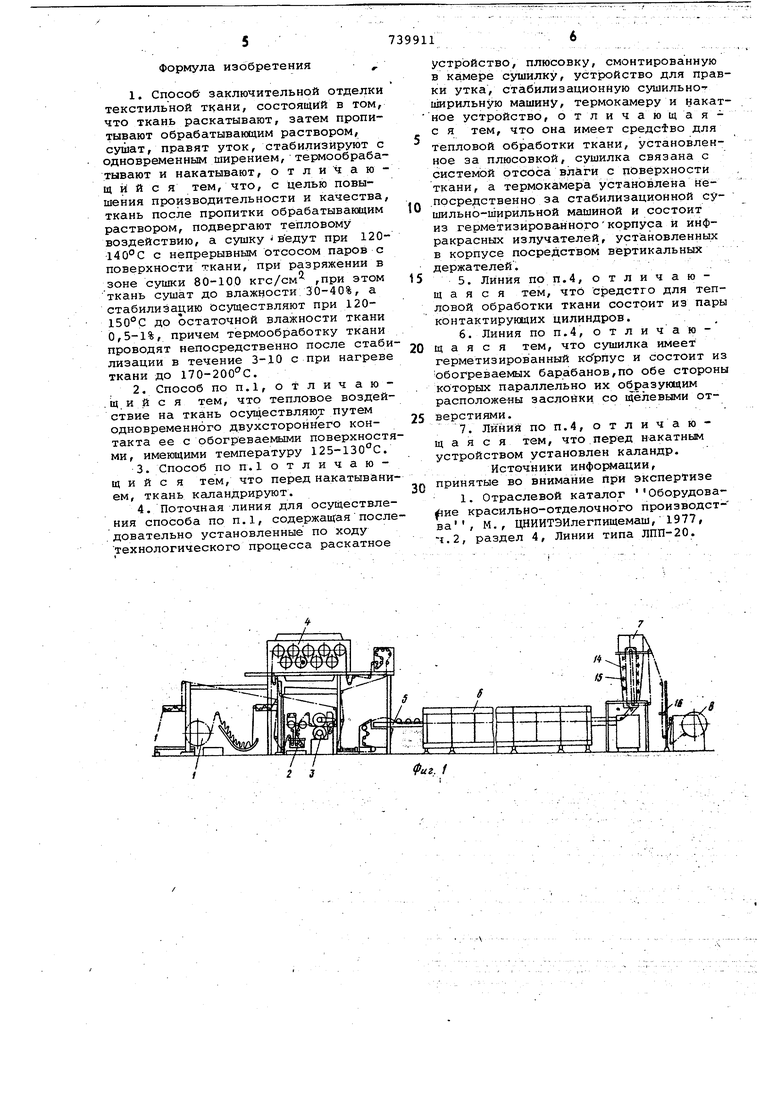

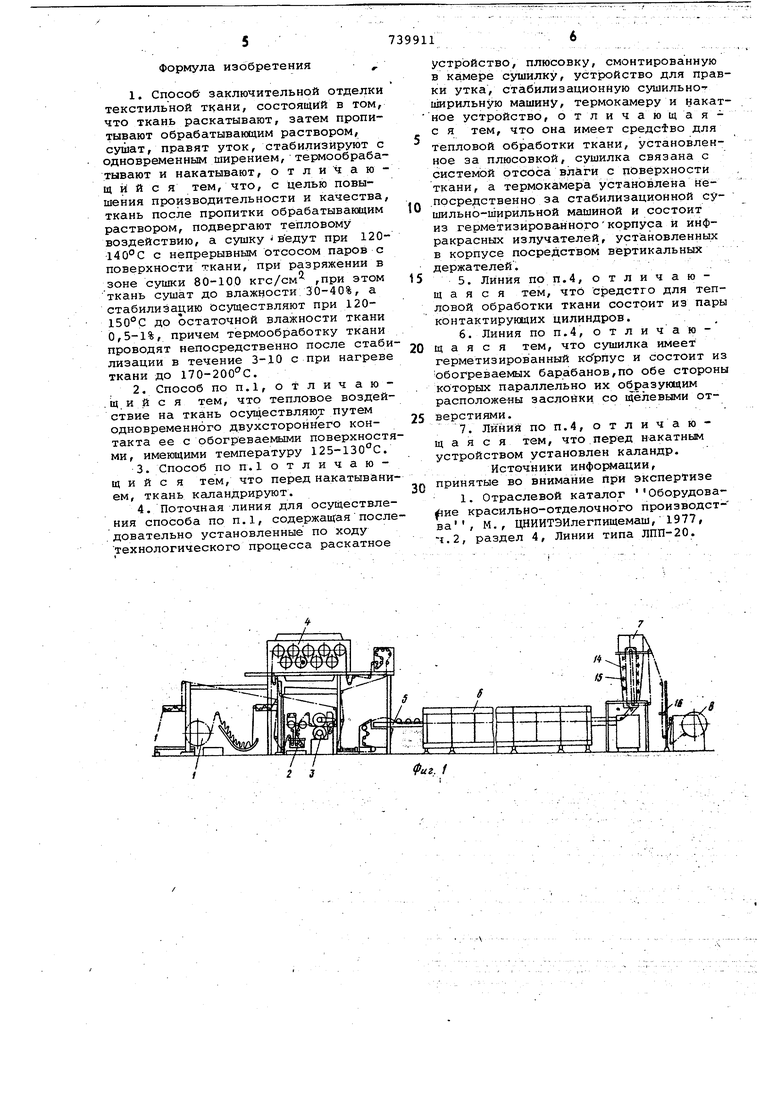

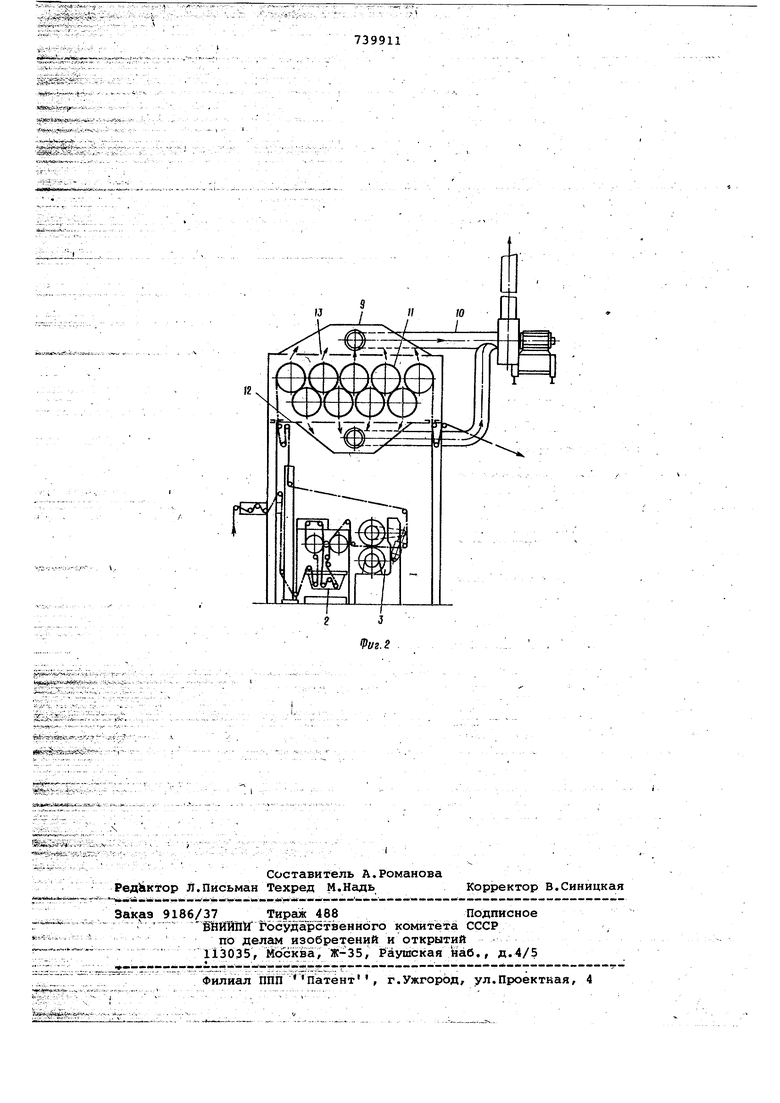

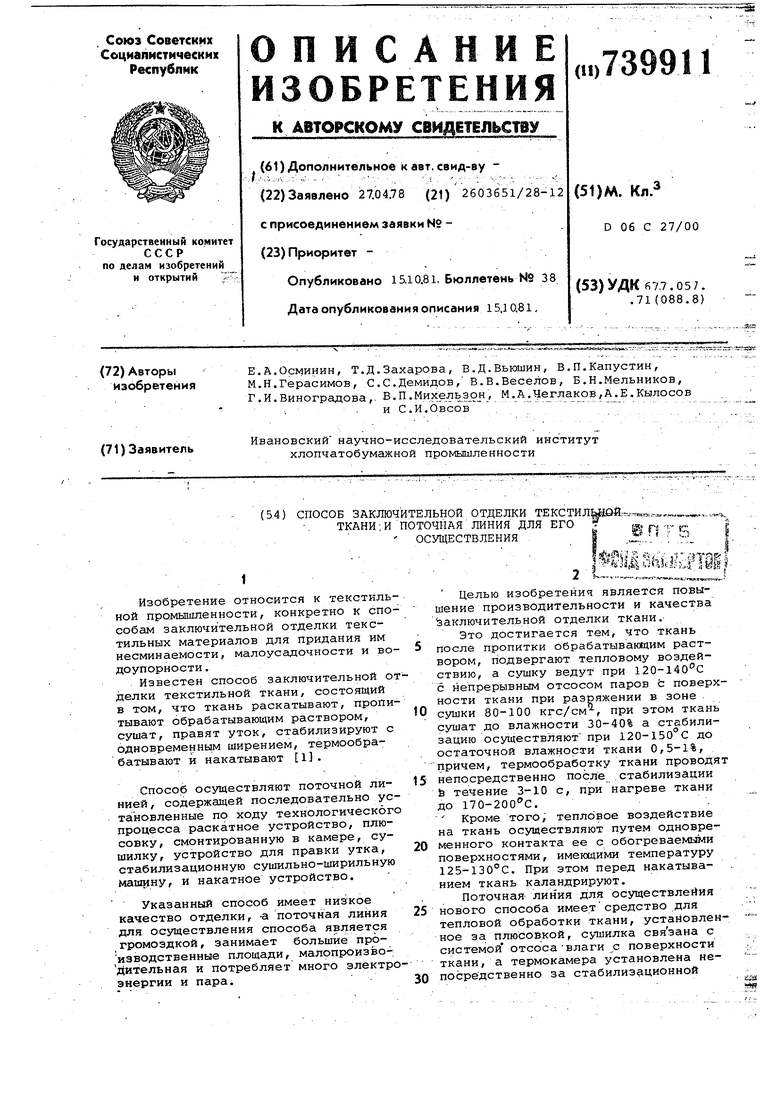

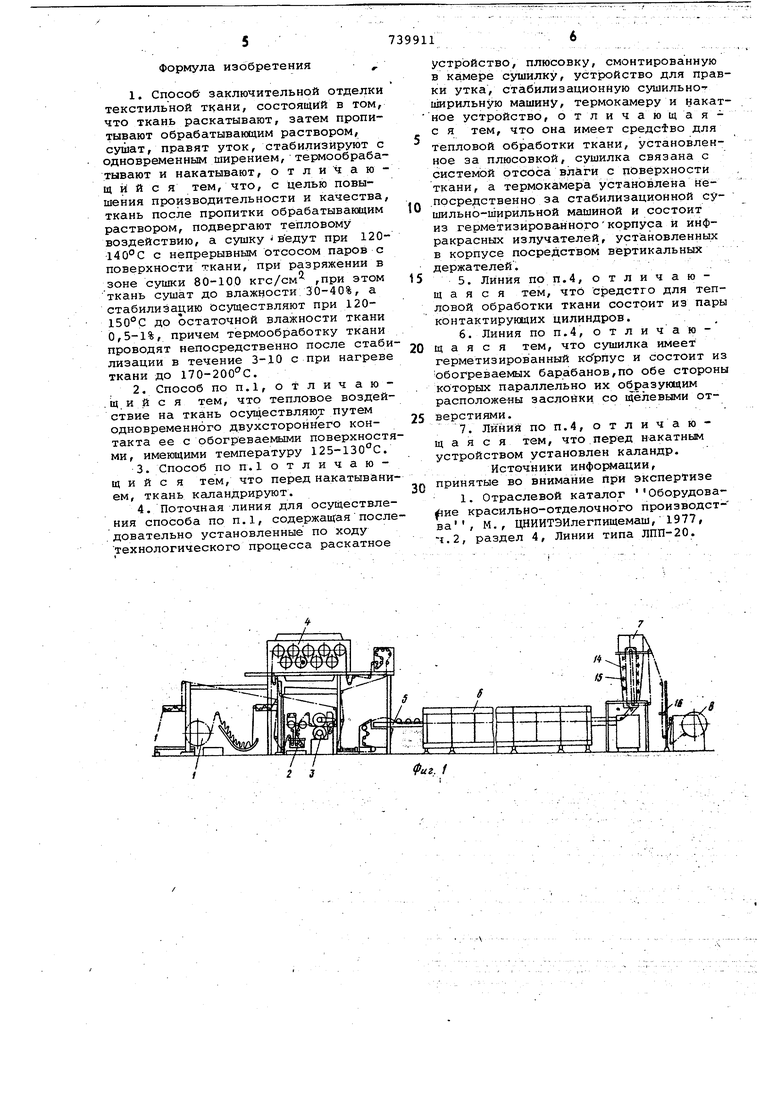

сушильно-ширильной машиной и состоит J43 герметизированного корпуса и инф акрасных излучателей, установленных йорпУсё пбсредством вертикальных держателей, йри этом средство для тёпЛовой обработки ткйни состоит из парй контактируквдих цилиндров, сушил ка имеет герметизированный корпус и состоит из обогреваемых барабанов, по обе сторойы которых параллельно и образующим расположены заслонки со йЩШвыййотверстйями, а перед накатньпи устройством может быть установ лен каландр. На фиг.1 изображена схема поточной Линии Ьля осуществления способа; на фиг.2 - машины для пропитки, интенсификации пропитки и сушки. поточная линия состоит из раскат нЬго устройства 1, плюсовки 2, средства 3 для тепловой обработки ткани, сушилки 4, устройства 5 для правки утка, стабилизационной сушильно-ширильной машины 6, тepмokaмepы 7 и на катного устройства И. При этом средство 3 для тепловой обработки ткани установлено за плюсовкой 2 и состоит из пары контактирующих цилиндров, а сушилка 4 состо kT герметизированного корпуса 9, связанного с системой 10 отсоса влаг с поверхности ткани, обогреваемых ба рабанов 11, по обе стороны которых ifapaJijieyibHO их образуняцйм рЖспЬложены заслонки 12 со щелевыми отверстия . Л. . Термокамера 7 установлена непосредственно за сушильно-ширильной машиной б и состоит из герметизированно:гО корпуса и инфракрасных излучателей 14, установленных в корпусе йбсреДСтвом вертикальных держателей 15. . Кроме того, перед накатным устройством установлен каландр 16. Способ заключительной отделки тек стильной ткани осуществляется следую щим образом . {см.фиг. 1) . .- Ткань пропитывают на плюсовке тех нологическим раствором и отжимают до влажности 75-80% по хлопчатобу мажным тканям, до 80-90% по :вискозным штапельным тканям. Мокроотжатую ткайь пропускают жало обогре ваемых вращающихсд цилиндров при 3 S icrc/CM. При 3-ioviза с ёт оцяоврё тнт :&щгкё б кШ1 и полотнищу текстильного материала достигается снижение влажности на 10-12% и обеспёчива ется райнбмерное 1Уггеп1 ёдбЛё1Нйё технологичёс&ого раствбра пО толщине материала и отдель, волок У;, Затем текстильный материал сушат 1цо вЛаж8(Эстй 30-40% путМГкойтгШта с горячей поверхностью сушильных барабанов нагретой до 120-140 С с соэданйем разрежения в 80-10б кгс/cNA в зоне сушки и одновременным интенсивным отсосом испарившейся влаги от oткJ)ытoй поверхности ткани. За счет зтого достигают интенсификацию сушки при сохранении равномерного распределения технологического раствора по толщине материала и отдельным его волокнам. Ткань с влажностью пропускают через устройство 5 для исправления дуговых и диагональных перекосов утка и окончательно досушивают при одновременном ширении в сувдально-ширильной машине до влажности 0,5-1,0%. За счет того, что влажность ткани, поступающей в сушильноширильную машину, на 20-30% ниже, чеМ влажность ткани на противопоставленной поточной линии, производительность возрастает в 1,3 раза. Затем ткань подвергают термической обработке в камере с инфракрасными излучателями, которые позволяют в течение З-Ю с, нагреть ткань до температуры 180-200С, и накатывают в рулон. Возможно также придание устойчивого эффекта ткани путем пропускания ее после сушильно-ширильной машины через серебристый или отделочный каландр на камеру с инфракрасным излучателем и накатную машину. Линия заключительной: отделки текстильных Материалов работает следуквдим образом. Ткань с раскатной машины 1, через накопитель направляется в плюсОвку 2, где протштЫвается соответствующим технологическим растворому отжимается валами плюсовки до определенного процента влажности и через компенсатор попадает в Жало встречных обогреваемых цилиндров средства 3 для тепловой обработки ткани, где подверга-. ется двустороннему одновременному , контактному тепловому воздействию. Затем ткань поступает в сушилку 4, где огибает поверхность сушильных барабанов 11, расположенных под плюсовкой 2, и подсушивается до определенной влажности, а затем через уст йство 5 для правки утка и систеivry компенсаторов (на чертеже не показано) направляется в стабилизационную сушильнр-ширильную машину ё. После выхода из последней ткань подвергается термообработке в камере 7 с последующей накаткой в рулон посредством Накатного устройства 8. В зависимости от требуемого вида поверхностного эффекта, ткань может подвергаться каландрированию перед накаткой в рулон. Предлагаемый способ эаключигельной отделки текстильных материалов и поточная линия дЛя его осуществления значительно повышают качество отделки ткани, увеличивается устойчивость отделки к стирке при одновременном улучшении разрывной прочности и устойчивости ткани к истиранию.

Формула изобретения

1.Способ- заключительной отделки текстильной ткани, состоящий в том, что ткань раскатывают, затем пропитывают обрабатывающим раствором, сушат, правят уток, стабилизируют с

одновременным ширением, термообрабатывают и накатывают, отличающийся тем, что, с целью повышения производительности и качества, ткань после пропитки обрабатывающим раствором, подвергают тепловому воздействию, а сушку ведут при 120140°С с непрерывньпл отсосом паров с поверхности ткани, при разряжении в зоне сушки 80-100 кгс/см ,при этом ткань сушат до влажности 30-40%, а стабилиза1;ию осуществляют при 120150С до остаточной влажности ткани 0,5-1%, причем термообработку ткани проводят непосредственно после стабилизации в течение 3-10 с при нагреве ткани до 170-200С.

2.Способ попЛгОТЛИчаю.щ и и с я тем, что тепловое воздействие на ткань осуществляю; путем одновременного двухстороннего контакта ее с обогреваемыми поверхностями, имеющими температуру 125-130 С.

3.Способ по п.1 о т л и ч а ю щи и с я тем, что перед накатыванием, ткань каландрируют.

4.Поточная линия для осуществления способа по П.1, содержащая после. довательно установленные по ходу технологического процесса раскатное

устройство, плюсовку, смонтированную в камере сушилку, устройство для правки утка, стабилизационную сушильнот ширильную машину, термокамеру и накатное устройство, о тл и ч ающа я с я тем, что она имеет средс±во для тепловой обработки ткани, установленное за плюсовкой, сушилка связана с системой отсоса влаги с поверхности ткани, а термокамера установлена не.посредственно за стабилизационной суши льно-ширильной машиной и состоит из герметизированногокорпуса и инфракрасных излучателей, установленных в корпусе посредством вертикальных держателей .

5

5.Линия по П.4, отличающаяся тем, что средстго для тепловой обработки ткани состоит из пары контактирующих цилиндров.

6.Линия по П.4, отличаю0щаяся тем, что сушилка имеет герметизированный корпус и состоит из юбогреваемых барабанов,по обе стороны которых параллельно их образующим расположены заслойки со щелевыми отверстиями.

5

7.Лйния по п.4, отличающая с я тем, что перед накатным устройством установлен каландр.

Источники инфоЕ 1ации, принятые во внимание при экспертизе

0

1. Отраслевой каталог ОборудоваrfiHe красильно-отделочного произведетва, М., ЦНИИТЭИлегпищемаш, 1977, -€.2, раздел 4, Линии типа ЛПП-20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заключительной отделки движущегося текстильного материала | 1980 |

|

SU969800A1 |

| Комплексная поточная линия для отделки камвольных тканей | 1982 |

|

SU1118727A1 |

| Способ получения армированного пленочного материала | 1978 |

|

SU789645A1 |

| Машина для ширения и сушки текстильного полотна | 1983 |

|

SU1121336A1 |

| Способ термообработки текстильного материала из триацетатного волокна, окрашенного дисперсными красителями | 1988 |

|

SU1514852A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕЗАЩИТНЫХ ХЛОПЧАТОБУМАЖНЫХ ТКАНЕЙ | 2013 |

|

RU2550881C2 |

| Устройство для отделки текстильного полотна | 1981 |

|

SU1011745A1 |

| Способ обработки основных текстиль-НыХ НиТЕй | 1979 |

|

SU821593A1 |

| Установка для калкндрирования текстильного материала | 1975 |

|

SU625428A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛО-ВОДООТТАЛКИВАЮЩЕГО ТЕКСТИЛЬНОГО МАТЕРИАЛА ИЗ АРАМИДНЫХ ВОЛОКОН | 2011 |

|

RU2467112C1 |

vftss fK;i.

Авторы

Даты

1981-10-15—Публикация

1978-04-27—Подача