Изобретение относится к обработке металлов давлением, в частности к производству дисков газотурбинных двигателей (ГТД) из жаропрочных титановых и никелевых сплавов с переменными структурой и уровнем физико-механических свойств по радиусу диска ГТД. Изобретение может быть использовано в авиационной и энергетической промышленности.

Из уровня техники известен диск турбины ГТД, полученный из трубной заготовки путем ее разрезки по образующей, развертки в плоскую плиту и вырезки из нее диска (авторское свидетельство СССР №852429, B21K 1/32, 10.07.1979), выбранный в качестве аналога.

Недостатком аналога является высокая трудоемкость изготовления, низкий коэффициент использования металла и невозможность получения необходимой микроструктуры по радиусу диска.

Из уровня техники известен диск, полученный продольной осадкой трубной заготовки в плоских бойках (авторское свидетельство СССР №113426, В21Н 1/06, B21K 1/32, 15.01.1985), выбранный в качестве аналога.

Недостатком аналога является то, что диск также не будет иметь необходимую микроструктуру по радиусу диска.

Из уровня техники известен биметаллический диск ротора ГТД, содержащий соединенные между собой две части, первая из которых выполнена в виде диска из жаропрочного не свариваемого сплава, а вторая - в виде колец из свариваемого сплава, соединенных с торцевыми поверхностями первой части, при этом кольца выполнены из листа литого свариваемого сплава и соединены с торцевыми поверхностями первой части сваркой взрывом (патент РФ №154586, В21К 1/32, В23Р 15/02, 27.08.2015), выбранный в качестве аналога.

Недостатком аналога является то, что диск имеет дискретно-переменную микроструктуру по толщине диска в зоне перехода не свариваемой части в свариваемую, что делает его равнопрочным по радиусу.

Известен диск ГТД, преимущественно из жаропрочных сталей и сплавов, полученный горячим изостатическим прессованием (далее - ГИП) гранул одного и того же сплава на никелевой основе, но разной крупности (см., например, Г.С. Гарибов, И.М. Гриц, Улучшение характеристик гранулированных материалов для турбинных дисков перспективных авиационных двигателей, Заготовительные производства в машиностроении №1, 2013, с. 43-48), выбранный за аналог.

Недостатком аналога является высокая трудоемкость изготовления и использование дорогостоящего специализированного оборудования. При этом изменение микроструктуры по радиусу диска носит в нем ярко выраженный дискретный характер, проявляющийся в неравномерном размере зерен по всему радиусу диска.

Из уровня техники известен диск ГТД из сталей и сплавов, полученный из заготовки стакана путем раздачи и разворачивания стенки стакана в плоское кольцо (патент РФ №2374028, В21К 1/32, 27.11.2009), выбранный за аналог.

Недостатком аналога является высокая трудоемкость изготовления заготовки стакана и необходимость использования для ее изготовления специальных штампов и мощного прессового оборудования, особенно при изготовлении дисков из труднодеформируемых жаропрочных сталей и сплавов.

Известен способ изготовления диска газотурбинного двигателя из жаропрочных титановых сплавов, включающий получение цилиндрической трубной заготовки, ее нагрев до температуры на 20-40°С ниже А3, раздачу на конус коническим бойком и развертку на плоских плитах в диск на прессе с получением микроструктуры с диметром зерна на ободе диска dзep≥10-9 нм и диаметром зерна на ступице диска dзep≤10-6 нм (патент РФ №2687117, B21K 1/32, 07.05.2019), выбранный за прототип.

Недостатком аналога является то, что получение диаметра зерна в диске из жаропрочных титановых сплавов с размерами 10-6÷10-9 нм, соответственно, 10-12÷10-15 м из кованой штанги поставки ВСМПО-АВИСМА, получить раздачей - разверткой трубной заготовки (без предварительного формирования в ней каким - либо способом сверх мелкозернистой наноструктуры) при ее нагреве до температуры на 20-40°С ниже А3 невозможно (так как эти размеры меньше размера максимального параметра атомной решетки титана, равной ≈5-1 нм).

Техническим результатом заявленного изобретения является максимальное снижение усилия деформирования цилиндрической полой заготовки при ее раздаче - развертке в плоский диск и достижения переменных по радиусу диска структуры и физико-механических свойств, превышающих заданные техническими требованиями.

Указанный технический результат достигается тем, что способ изготовления диска из жаропрочных титановых и никелевых сплавов, заключающийся в получении полой цилиндрической заготовки, ее нагреве до температуры деформации, раздачу на конус и развертку в плоский диск с получением величины зерна, переменной и плавно уменьшающейся по радиусу диска, при этом нагрев заготовки под раздачу производят до верхней температуры интервала ковки сплава, раздачу - на угол конусности не более 45°, а нагрев под развертку производят до нижней температуры интервала ковки сплава.

Назначение нагрева заготовки до верхней температуры интервала ковки сплава при раздаче обусловлено минимумом сопротивления деформации и максимальной пластичности сплава при этой температуре. Так как при выполнении операций раздачи - развертки полой заготовки в диск, максимальное усилие деформирования имеет место при операции раздачи.

Выполнение раздачи на угол конусности не более 45° позволит получить заготовку плоского диска всего за два перехода, без образования гофров и зажимов при выполнении операции развертки.

Нагрев заготовки под развертку до нижней температуры интервала ковки сплава позволяет дополнительно измельчить «крупнозернистую структуру раздачи», получить переменную структуру по радиусу диска с достижением наименьшей величины зерна на его ободе и, соответственно, получить наилучший комплекс физико-механических свойств в наиболее напряженной, лопаточной зоне.

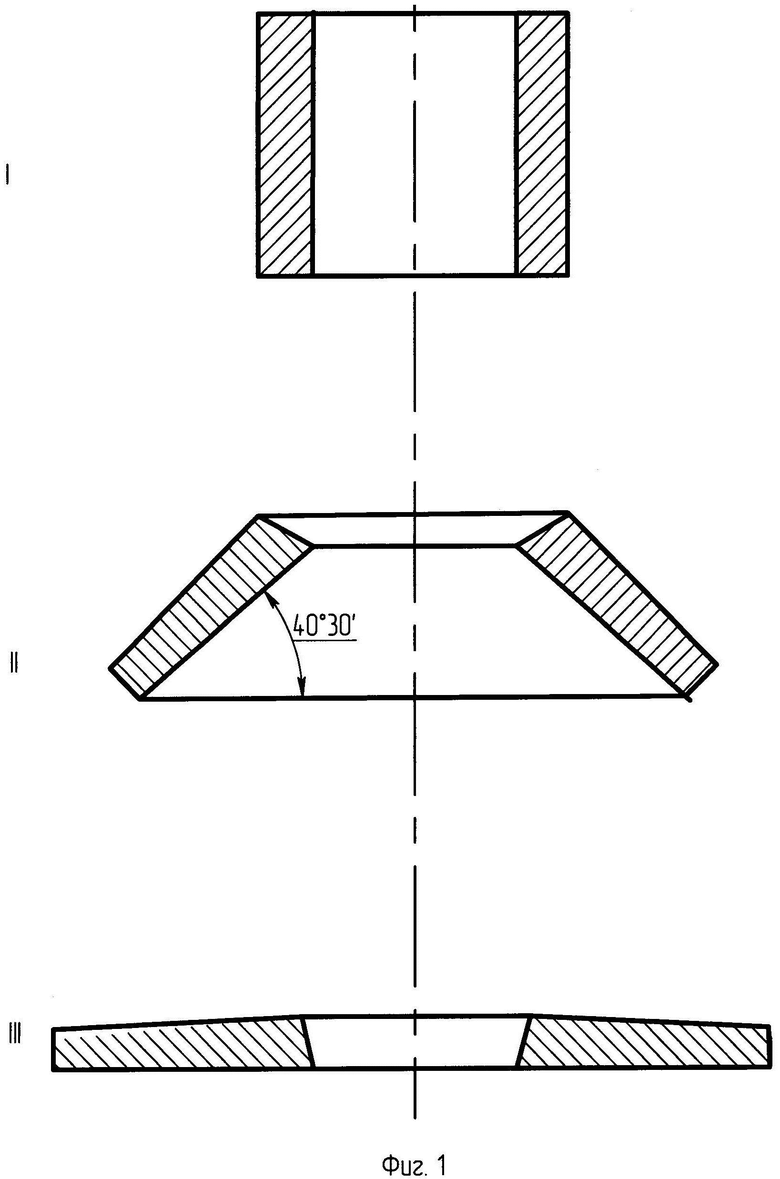

Сущность изобретения поясняется Фиг. 1, на которой представлено формоизменение цилиндрической заготовки по переходам операций раздачи - (Фиг. 1 - II), развертки (Фиг. 1 - III).

Способ осуществляют следующим образом.

Предварительно изготовленную полую цилиндрическую заготовку нагревают до верхней температуры интервала ковки сплава, подают к прессу или молоту и производят раздачу заготовки на конус пуансоном с углом конусности не более 45°, после чего повторно нагревают коническую заготовку до нижней температуры интервала ковки сплава и на плоских плитах пресса - молота осуществляют развертку конической заготовки в плоский диск.

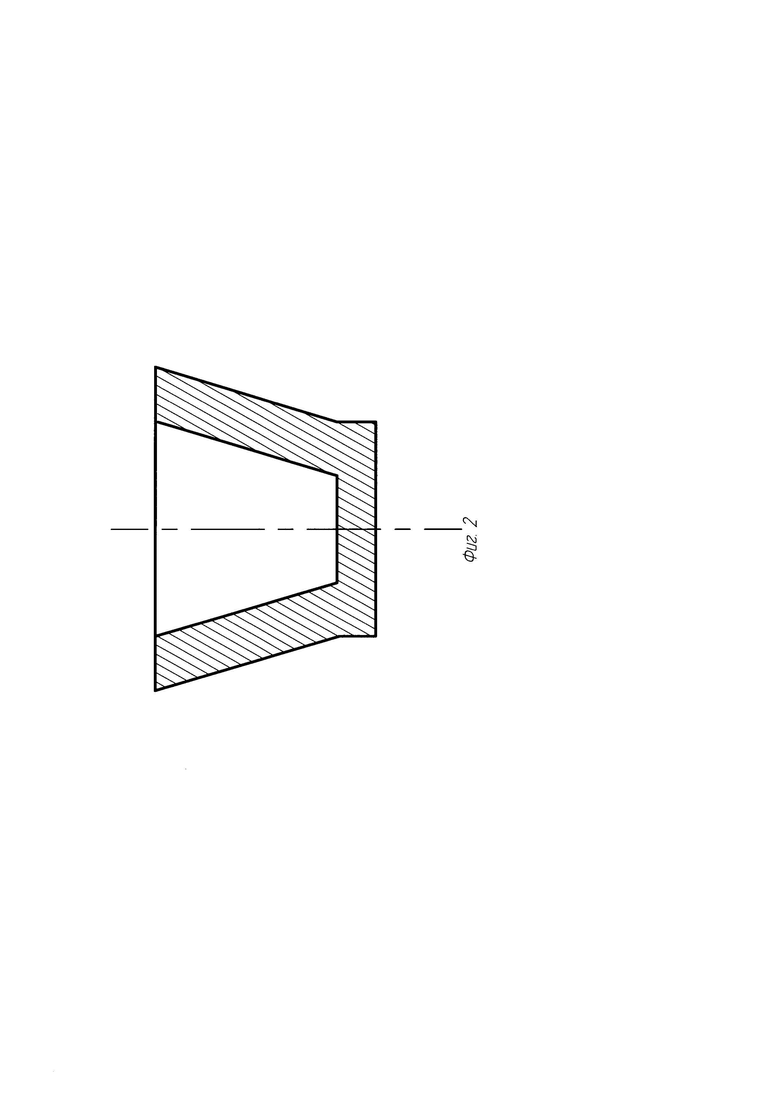

При этом, в случае использования исходной полой трубной заготовки (для диска - кольца), она может быть получена путем механической обработки, свободной ковки, прокатки, прессования и др. А, при использовании исходной заготовки стакана (диск с малым центральным отверстием или без него) - путем механической обработки, неполной прошивки исходной цилиндрической заготовки или ее обратным выдавливанием (в том числе изотермическим) на прессе (Фиг. 2).

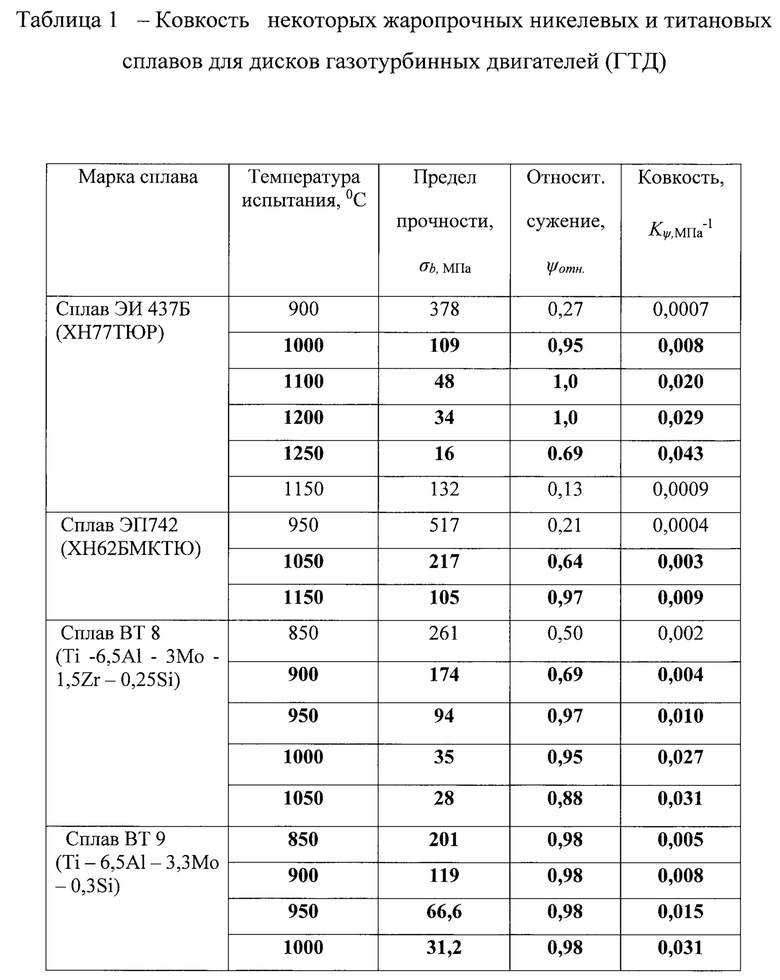

В таблице 1 представлены интервалы ковки некоторых жаропрочных никелевых и титановых сплавов, применяемых до настоящего времени для изготовления поковок дисков ГТД. В которой температурные интервалы ковки сплавов выделены жирным шрифтом.

В качестве примера использования предлагаемого способа может служить изготовление диска ГТД вертолета из жаропрочного титанового сплава ВТ8.

Из кованой штанги сплава ∅ 120 мм, свободной ковкой на молоте 3тн., с использованием операций осадки, прошивки и раскатки изготовили полую цилиндрическую заготовку ∅нар.=230 мм, ∅вн.=150 мм и высотой Н=120 мм.

Полученную заготовку нагрели до 1050°С c выдержкой 1 час и установили на плоский боек молота 3тн., после чего на верхний торец полой заготовки установили прошивень с конусностью 45° и ударом молота провели внедрение прошивня по всей высоте цилиндра. То есть произвели раздачу заготовки на конус. После раздачи полученную коническую заготовку охладили до температуры цеха, а температуру нагревательной печи снизили до 900°С.

Затем охлажденную коническую заготовку посадили в печь на подогрев и нагрели до 900°C с выдержкой 1 час.

Нагретую заготовку установили на плоский нижний боек молота и ударом плоского верхнего бойка провели развертку конической полой заготовки в плоский диск. В результате чего, получили поковку диска ГТД с размерами ∅нар.=400 мм, ∅вн.=150 мм и высотой h=40 мм (с припусками на кольцевые наружную и внутреннюю пробу).

По испытаниям механических свойств на цилиндрических образцах, взятых из кольцевых проб поковки диска были получены следующие данные:

На внутренней пробе: σв=1025 МПа, σ0,2=929 МПа, δ=17,1%, ψ=25,9%.

На наружной пробе: σв=1207,6 МПа, σ0,2=1120,0 МПа, δ=19,4%, ψ=28,3%.

По ТУ на диски ГТД: σв≥960 МПа, δ≥10,0%, ψ≥25,0%.

Таким образом, полученные данные показывают техническую применимость и эффективность предлагаемого способа, особенно при изготовлении поковок дисков ГТД из жаропрочных сплавов, изготовление которых по традиционной технологии - объемной штамповки требует использования уникального кузнечно-прессового оборудования усилием 30000-75000 тс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2687117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА-КОЛЬЦА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2021 |

|

RU2763950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ПРОТИВОВОДОРОДНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2022 |

|

RU2804984C1 |

| СПОСОБ ЛИСТОВОЙ ШТАМПОВКИ ТИТАНОВЫХ СПЛАВОВ | 2024 |

|

RU2826940C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2380189C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2366530C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СКЛОННОСТИ ЗАГОТОВОК ИЗ ТИТАНОВЫХ СПЛАВОВ К ВОДОРОДНОЙ ХРУПКОСТИ | 2022 |

|

RU2804977C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ДИСКА ИЗ СЛИТКА | 2009 |

|

RU2397038C1 |

Изобретение относится к обработке металлов давлением, в частности к производству дисков газотурбинных двигателей (ГТД) из жаропрочных титановых сплавов с переменными структурой и уровнем физико-механических свойств по радиусу диска ГТД. Полую цилиндрическую заготовку из жаропрочного титанового сплава нагревают до верхней температуры интервала ковки сплава, Осуществляют раздачу заготовки на конус, угол которого не превышает 45°. Полученную в результате раздачи на конус заготовку нагревают до нижней температуры интервала ковки сплава и производят ее развёртку в плоский диск. В результате обеспечивается снижение усилия деформирования заготовки и улучшение физико-механических свойств. 2 ил., 1 табл., 1 пр.

Способ изготовления диска из жаропрочного титанового сплава, включающий получение полой цилиндрической заготовки, ее нагрев, раздачу на конус и развёртку в плоский диск, отличающийся тем, что нагрев заготовки под раздачу осуществляют до верхней температуры интервала ковки сплава, раздачу на конус, угол которого не превышает 45°, а нагрев под развёртку полученной в результате раздачи на конус заготовки производят до нижней температуры интервала ковки титанового сплава.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2018 |

|

RU2687117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2008 |

|

RU2374028C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| US 4608094 A1, 26.08.1986 | |||

| JPH 04210843 A, 31.07.1992. | |||

Авторы

Даты

2024-11-01—Публикация

2023-11-02—Подача