Изобретение относится к обработке металлов давлением и может быть использовано в авиационной и энергетической отраслях промышленности при изготовлении крупногабаритных лопаток ГТД и ГТУ.

Известен способ изготовления полой лопасти путем формования каждой из двух половин лопасти, их сборку и диффузионную сварку их между собой, крутку лопасти в собранном виде (см. а.с. СССР №487707, МКП В21К 3/00. Способ изготовления пустотелой лопасти. Опубл. 15.10.75. Бюл. №38).

Недостатком способа является высокая трудоемкость изготовления.

Известен способ изготовления полой лопатки из сталей и сплавов, включающий формовку двух ее половин, перо одной из которых выполняют заодно с хвостовиком, их сборку и сварку между собой (см. патент РФ №2005105904. Способ изготовления полой лопатки для турбомашины. Опубл. 10.08.2006. Бюл. №22).

Данный способ также является трудоемким и требующим применения специального оборудования, особенно для крупных лопаток. Так как диффузионную сварку обеих половин лопаток производят в состоянии сверхпластичности сплава и обеспечении изотемических условий процесса на комплексах пресс-печь. Состояние сверхпластичности, в свою очередь, требует специальной подготовки структуры - мелкокристаллической или сверхмелкокристаллической.

Техническим результатом, на достижение которого направлено заявляемое решение, является повышение качества и надежности работы готового изделия за счет полного устранения сварных швов в конструкции лопатки, а значит, повышение надежности работы готового изделия в ГТД.

Указанный технический результат достигается тем, что способ изготовления полой лопатки из сталей и сплавов включает изготовление заготовки стакана, предварительную формовку хвостовика лопатки из металла дна стакана и пера лопатки из его стенки, заварку конца перьевой части лопатки и окончательную штамповку в размер.

В способе заготовку стакана выполняют многогранной формы.

В способе заготовку стакана выполняют криволинейной формы.

В способе при наличии внутренних ребер жесткости в перьевой части лопатки их вставку и сварку с пером производят перед заваркой конца перьевой части лопатки.

В способе при окончательной штамповке сварное соединение деформируют со степенью не менее 50%.

В способе при изготовлении тонкостенной перьевой части лопатки предварительную штамповку пера производят на оправке.

В способе при изготовлении широкохордной лопатки производят раздачу стенки стакана на обратный конус.

В способе при изготовлении широкохордной лопатки производят обжим стенки стакана на обратный конус.

В способе при изготовлении лопатки из титанового сплава производят водородное пластифицирование заготовки перед штамповкой.

Использование заготовки типа стакана позволяет уже при предварительной формовке получить лопатку со сплошным хвостовиком и полой перьевой частью. При любой заявляемой настоящим изобретением форме стенки (в том числе и форме окружности) стакана при окончательной штамповке получают крыловидный профиль лопатки.

Так как заварку конца перьевой части производят перед окончательной штамповкой, то приварку внутренних ребер жесткости возможно осуществлять любым видом сварки плавления (в зависимости от марки сплава).

В то же время сваркой плавлением невозможно достичь в сварном соединении плотности и физико-механических свойств, равных основному металлу лопатки. Деформация сварного соединения при окончательной штамповке со степенью не менее 50% обеспечивает выравнивание структуры и механических свойств сварного соединения (см., например, Тарновский И.Я., Трубин В.Н., Златкин М.Г. Свободная ковка на прессах. - М.: Машиностроение, 1967. - 328 с.).

При горячей предварительной формовке пера лопатки с тонкой стенкой (теоретически уже при толщине менее 0,3 диаметра стакана) заготовки стакана возможна потеря устойчивости и образование складок. Поэтому в данном случае предварительную формовку производят на оправке.

Широкохордная лопатка вентилятора имеет наибольшую ширину вверху пера; поэтому при ее изготовлении стенку стакана перед предварительной формовкой либо раздают, либо обжимают на обратный конус.

Операция водородного пластифицирования титанового сплава повышает его технологическую пластичность при обработке давлением и позволяет проводить предварительную формовку пера лопатки без подогрева заготовки.

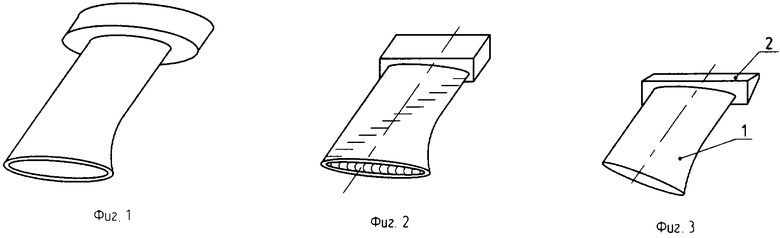

Основные переходы формовки представлены на чертежах.

Фиг.1 - формовка заготовки стакана.

Фиг.2 - предварительная формовка хвостовика и пера лопатки, вставка ребер жескости и их сварка со стенкой стакана, заварка торца пера.

Фиг.3 - окончательная формовка лопатки, где 1 - перо, 2 - хвостовик.

Способ осуществляют следующим образом.

От катаной или кованой штанги диаметром D отрезают мерную заготовку длиной L. После чего заготовку нагревают до температуры ковки и, например, на ГКМ горячей высадкой получают круглую заготовку стакана с толстым дном. Затем полученную заготовку стакана также нагревают до ковочной температуры, передают на молот или пресс и производят предварительное формообразование поковки лопатки свободной ковкой или в штампах с оформлением хвостовика лопатки и предварительной формовкой пера эллиптической или крыловидной формы. После предварительной формовки производят зачистку и подготовку поверхностей под сварку; затем внутрь пера вставляют элементы ребер жесткости и осуществляют их сварку со стенкой пера. После чего заваривают торцевую часть пера лопатки, производят нагрев сваренной заготовки до ковочной температуры и осуществляют окончательную формовку лопатки в штампе. После обрезки облоя и зачистки производят окончательную термическую и механическую обработки лопатки.

Конкретная реализация способа рассмотрена на примере изготовления широкохордной лопатки вентилятора перспективного ГТД из титанового сплава ВТ 8. Лопатка включает перо (1) и хвостовик (2).

Горячекатаную штангу диаметром 50 мм и длиной 2000 мм нагрели в щелевой печи на длине 500 мм до температуры 1100°С, передали на горизонтально-ковочную машину и произвели высадку заготовки типа стакана с диаметром дна 120 мм и толщиной 40 мм; наружными диаметрами обратного конуса стакана 30-50 мм, толщиной стенок 5 мм и длиной 400 мм (фиг.1).

Полученную заготовку стакана нагрели до температуры 1100°С и произвели предварительную штамповку заготовки в подкладных штампах на молоте 3т с формовкой хвостовика с припуском по толщине 5 мм и пера лопатки крылообразной формы с максимальными размерами по ширине пера у хвостовика 70 мм и вершине пера 100 мм.

После зачистки и подготовки поверхности под сварку провели вставку ребра жесткости из пластины сечением 5×15 мм и длиной 300 мм по диагонали полости пера. Затем осуществили ИНп-сварку ребра жесткости и заварку торцевой открытой части пера вольфрамовым электродом в инертном газе с присадочным материалом того же состава (ИНп-сварка в инертном И газе неплавящимся Н электродом с присадкой - п. ГОСТ 14771). Фиг.2.

Сваренную заготовку нагрели до температуры 980°С в электропечи, передали на пресс 25 МН и провели окончательную штамповку с одновременной деформацией швов со степенью более 50% (фиг.3).

После обрезки облоя и зачистки лопатку передали на термообработку, травление и окончательную механическую обработку.

По результатам контроля полученная лопатка отвечала всем техническим требованиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2010 |

|

RU2441729C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ | 2008 |

|

RU2380209C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ | 2010 |

|

RU2450881C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2403119C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИРОКОХОРДНОЙ ПОЛОЙ ЛОПАТКИ КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2417147C1 |

| Способ получения заготовки лопатки газотурбинного двигателя для линейной сварки трением | 2016 |

|

RU2631231C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ЛОПАТОК ИЗ ДВУХФАЗНОГО ТИТАНОВОГО СПЛАВА | 2013 |

|

RU2525961C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| Способ изготовления лопатки вентилятора с защитной входной кромкой | 2023 |

|

RU2811636C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в авиационной и энергетической отраслях промышленности при изготовлении крупногабаритных турбинных лопаток. Изготавливают заготовку стакана. Затем осуществляют предварительную формовку хвостовика лопатки из металла дна стакана. Из стенки стакана предварительной формовкой получают перо лопатки. Заваривают конец перьевой части лопатки. Затем производят окончательную штамповку лопатки в размер. В результате обеспечивается повышение качества и надежности готового изделия без сварных швов в конструкции лопатки. 8 з.п. ф-лы, 3 ил.

1. Способ изготовления полой лопатки из сталей и сплавов, включающий изготовление заготовки стакана, предварительную формовку хвостовика лопатки из металла дна стакана и пера лопатки из его стенки, заварку конца перьевой части лопатки и окончательную штамповку в размер.

2. Способ по п.1, отличающийся тем, что заготовку стакана изготавливают многогранной формы.

3. Способ по п.1, отличающийся тем, что заготовку стакана изготавливают криволинейной формы.

4. Способ по п.1, отличающийся тем, что при изготовлении полой лопатки с внутренними ребрами жесткости перед заваркой конца перьевой части лопатки осуществляют их установку и сварку с пером.

5. Способ по п.1, отличающийся тем, что при окончательной штамповке в размер сварное соединение деформируют со степенью деформации не менее 50%.

6. Способ по п.1, отличающийся тем, что при изготовлении полой лопатки с тонкостенной перьевой частью предварительную формовку пера лопатки производят на оправке.

7. Способ по п.1, отличающийся тем, что при изготовлении широкохордной полой лопатки производят раздачу стенки стакана на обратный конус.

8. Способ по п.1, отличающийся тем, что при изготовлении широкохордной полой лопатки производят обжим стенки стакана на обратный конус.

9. Способ по п.1, отличающийся тем, что при изготовлении полой лопатки из титанового сплава производят водородное пластифицирование заготовки перед предварительной формовкой.

| RU 2005105904 А, 10.08.2006 | |||

| Способ изготовления пустотелой лопасти воздушного винта | 1971 |

|

SU487707A1 |

| US 2006026832 A1, 09.02.2006 | |||

| US 2007240307 A1, 18.10.2007 | |||

| ДИОД СИЛОВОЙ НИЗКОЧАСТОТНЫЙ ВЫПРЯМИТЕЛЬНЫЙ НЕПЛАНАРНЫЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2411611C1 |

Даты

2009-09-10—Публикация

2008-03-19—Подача