Область техники настоящего изобретения

Настоящее изобретение относится к способу и устройству для гранулирования шлака, образующегося в производстве железа и стали, в частности, для сухого гранулирования шлака.

В частности, способ и устройство согласно настоящему изобретению позволяют производить грануляты, имеющие различные характеристики в зависимости от предусмотренного применения, и, таким образом, данное устройство оказывается особенно универсальным.

Уровень техники настоящего изобретения

Как известно, в черной металлургии при производстве чугуна и стали образуется в значительных количествах шлак, состав которого близок к характеристикам исходных материалов и легирующих элементов, используемых в процессе производства.

В зависимости от образования шлака при производстве чугуна и стали в доменных печах, кислородных конвертерах, электрических дуговых печах, рафинировочных печах-ковшах и других устройствах шлак будет приобретать различные химические и физические характеристики. Шлак классифицируют на основании действующих в настоящее время положений, таких как положение ЕС №1907/2006 о регистрации, оценке, разрешении и ограничении химических веществ (REACH) согласно указанным химическим и физическим характеристикам. В отдельных случаях некоторые типы шлака признают в качестве побочных продуктов, однако намного чаще их рассматривают в качестве отходов, которые подлежат утилизации и, таким образом, представляют собой серьезную проблему как с экологической, так и с логистической точки зрения.

Шлак, образующийся, например, в рафинировочных печах-ковшах (SMS) после охлаждения, претерпевает преобразование кристаллической решетки, что приводит к образованию тонкодисперсного пылевидного материала, который значительно осложняет выполнение экологических и логистических задач.

Для решения указанных проблем были предложены многочисленные решения в целях упрощения обработки шлака способом, который является безопасным для окружающей среды и целесообразным с экономической точки зрения и позволяет преобразовать шлак в продукт, который может найти повторное применение в других отраслях, такое как, например, гражданское применение, где шлак может быть использован в качестве инертного материала для строительства дорожных покрытий.

Одну из используемых технологий представляет собой гранулирование с применением воды или сухое гранулирование.

Когда сухое гранулирование оказывается возможным, оно является предпочтительным по сравнению с гранулированием с применением воды, поскольку в случае сухого гранулирования исключен расход воды, и сокращена необходимая обработка.

В процессе сухого гранулирования, пример которого представлен в патенте США № US 4,218,201, в поток шлака из доменной печи в жидком состоянии ударяет воздушная струя, которая разбивает поток жидкого шлака на множество капель, которые затвердевают почти мгновенно. После этого гранулят, получаемый в результате затвердевания расплавленного шлака, собирают, а затем легко транспортируют без дополнительной обработки.

Однако этот способ имеет разнообразные недостатки, и в частности, он не является универсальным и не позволяет получать гранулированный шлак, имеющий различные физические характеристики.

Поскольку, с другой стороны, требуемые характеристики различаются в зависимости от конечного применения гранулированного шлака (когда шлак используют, например, в качестве инертного продукта в гражданской отрасли, оказывается предпочтительным, чтобы его морфологическая структура была преимущественно аморфной, т.е. стеклообразной, в то время как в случае применения для других целей, например, в случае применения в качестве связующего вещества, гранулят должен имеют преимущественно кристаллическую структуру, возможно, после измельчения), в отрасли ощущается потребность в предложении универсальной установки, которая обеспечивает осуществление гибкого процесса гранулирования таким образом, чтобы существовала возможность производства гранулятов, имеющих различные характеристики в зависимости от предусмотренного применения.

Краткое раскрытие настоящего изобретения

В свете вышеизложенного задача настоящего изобретения состоит в том, чтобы предложить такой способ сухой грануляции шлака, образующегося в результате процессов производства чугуна и стали, который является особенно гибким, чтобы можно было получать грануляты с различными физическими характеристиками, позволяя применение этих гранулятов для различных конечных целей.

Кроме того, задача настоящего изобретения заключается в том, чтобы предложить устройство для сухого гранулирования шлака, образующегося в процессах производства железа и стали, способное осуществлять указанный выше способ.

В рамках этой задачи цель настоящего изобретения заключается в том, чтобы предложить способ и устройство, которое обеспечивает осуществление процессов регулируемого сухого гранулирования таким образом, чтобы существовала возможность изменения скорости охлаждения шлака и, следовательно, получения гранулятов, имеющих структуры с различными физическими характеристиками.

Помимо указанных выше и других целей, которые оказываются более понятными из следующего описания, данную задачу решает способ сухой грануляции расплавленного шлака, в частности расплавленного шлака, полученного в процессах производства чугуна и стали, согласно пункту 1 формулы изобретения, а также устройство для сухого гранулирования расплавленного шлака, в частности, расплавленного шлака, образующегося в процессах производства железа и стали, согласно пункту 7 формулы изобретения.

Дополнительные характеристики устройства для гранулирования шлака согласно предпочтительным вариантам осуществления настоящего изобретения, которые описаны в настоящей патентной заявке, представляют собой объекты зависимых пунктов формулы изобретения.

Краткое описание фигур

Дополнительные характеристики и преимущества становятся более понятными из описания устройства согласно некоторым предпочтительным, но не исключительным вариантам осуществления настоящего изобретения, которые представлены в иллюстративных и неограничительных целях посредством прилагаемых фигур, где:

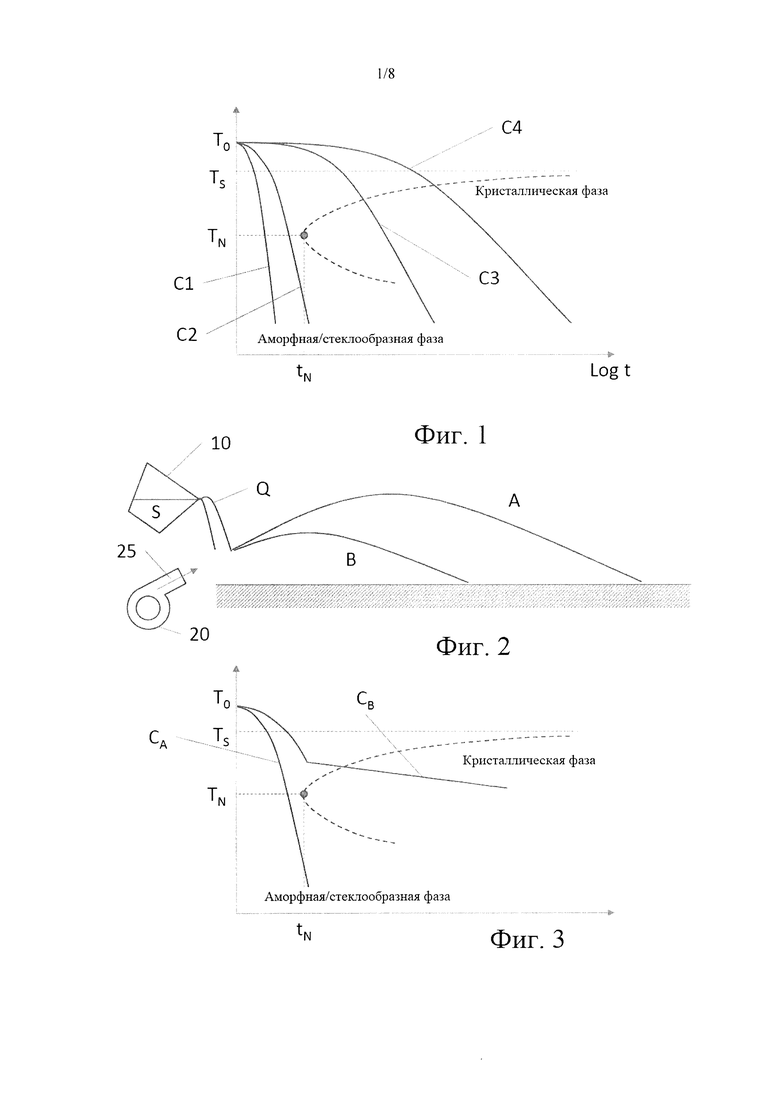

- на фиг. 1 схематически представлена диаграмма, на которой проиллюстрированы твердые фазы, которые могут быть получены в зависимости от скорости охлаждения шлака (в декартовых координатах, где время представлено на оси абсцисс, а температура представлена на оси ординат);

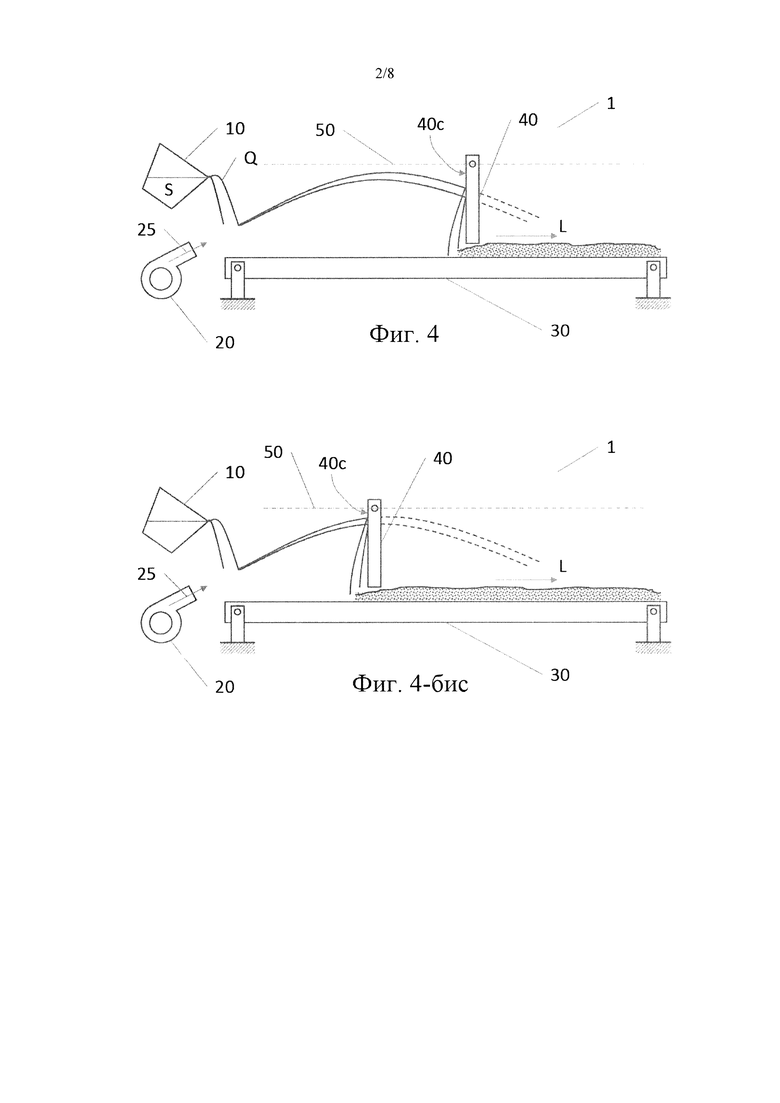

- на фиг. 2 и 3, соответственно, представлена диаграмма траектории и, таким образом, устойчивости частиц шлака в воздухе в процессе сухого гранулирования известного типа, и на фиг. 3 представлена сравнительная тенденция для кривых охлаждения, представленных в декартовых координатах на фиг. 1;

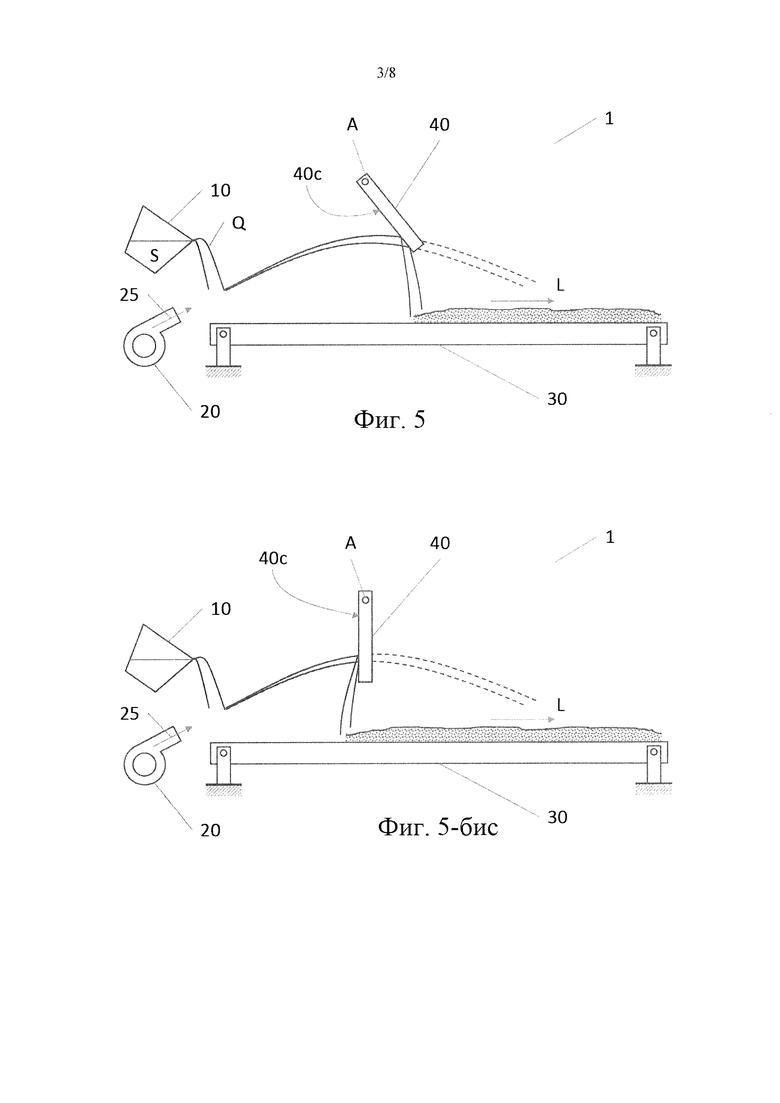

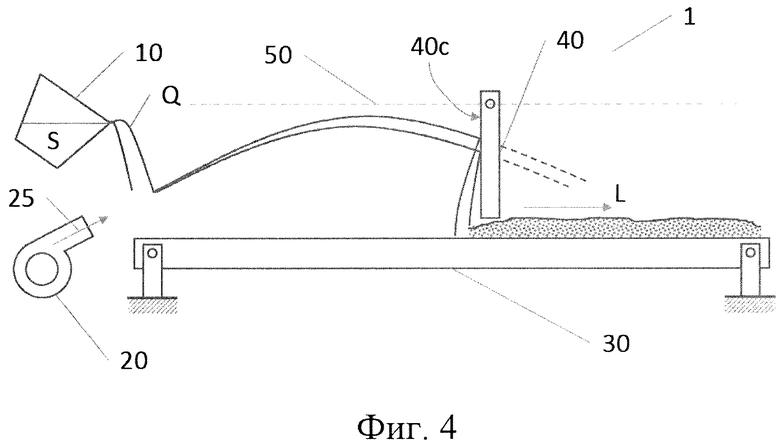

- на фиг. 4 и 4-бис представлены упрощенные схематические изображения устройства согласно первому варианту осуществления настоящего изобретения, соответственно, в первом (фиг. 4) и во втором (фиг. 4-бис) рабочем режиме;

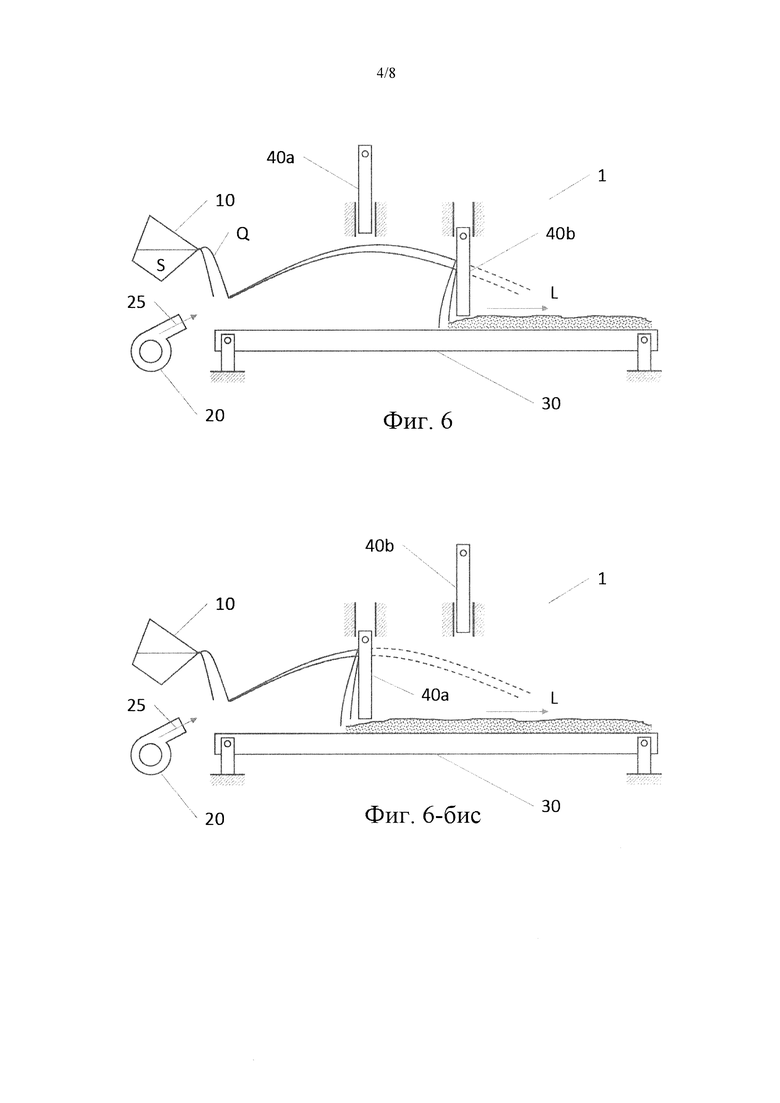

- на фиг. 5 и 5-бис представлены упрощенные схематические изображения устройства согласно второму варианту осуществления настоящего изобретения, соответственно, в первом (фиг. 5) и во втором (фиг. 5-бис) рабочем режиме;

- на фиг. 6 и 6-бис представлены упрощенные схематические изображения устройства согласно третьему варианту осуществления настоящего изобретения, соответственно, в первом (фиг. 6) и во втором (фиг. 6-бис) рабочем режиме;

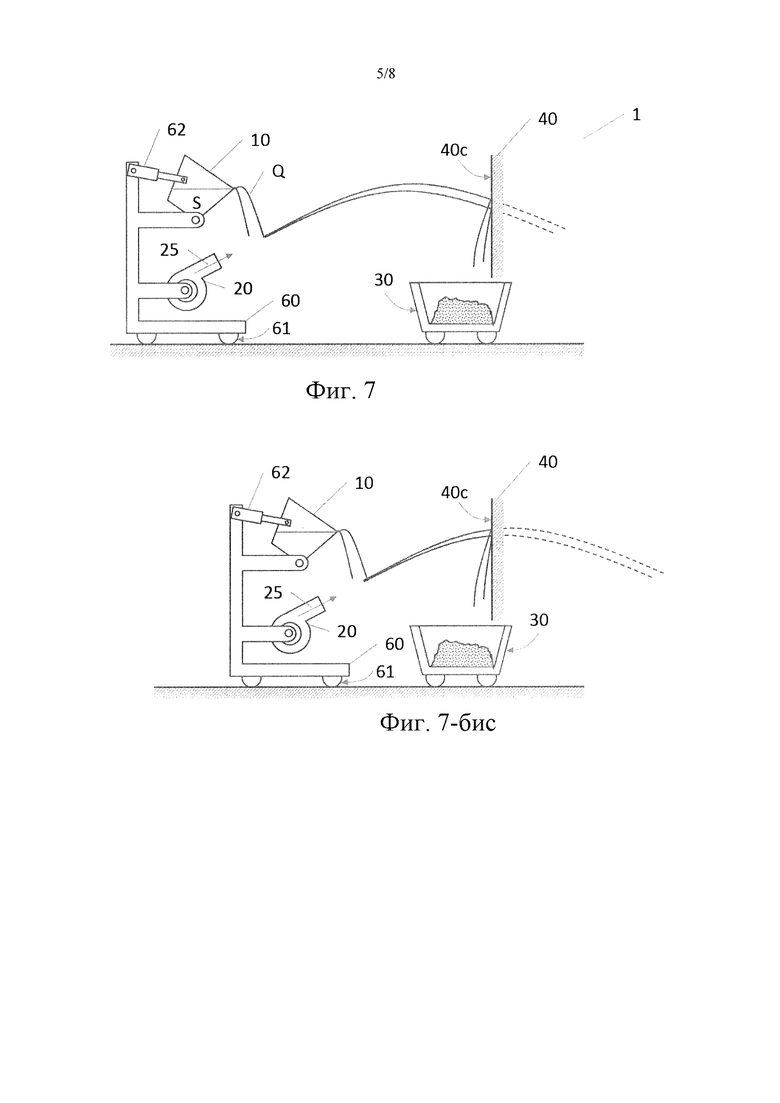

- на фиг. 7 и 7-бис представлены упрощенные схематические изображения устройства согласно четвертому варианту осуществления настоящего изобретения, соответственно, в первом (фиг. 7) и во втором (фиг. 7-бис) рабочем режиме;

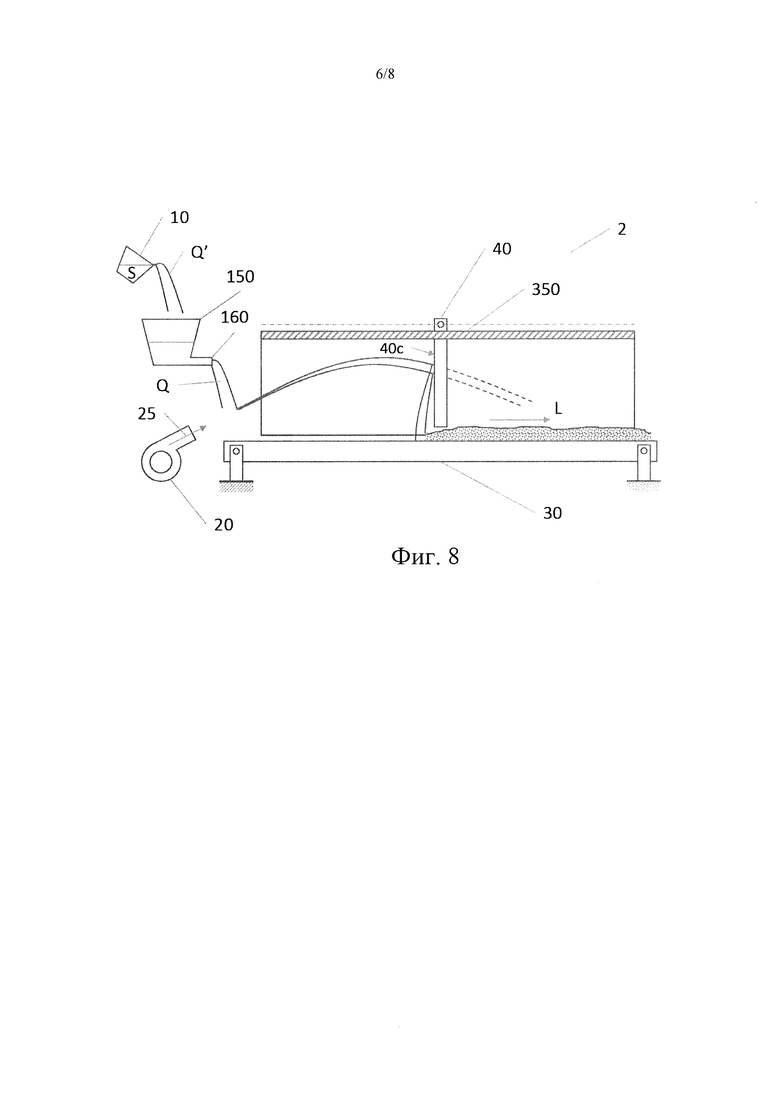

- на фиг. 8 представлено упрощенное схематическое изображение устройства согласно пятому варианту осуществления настоящего изобретения;

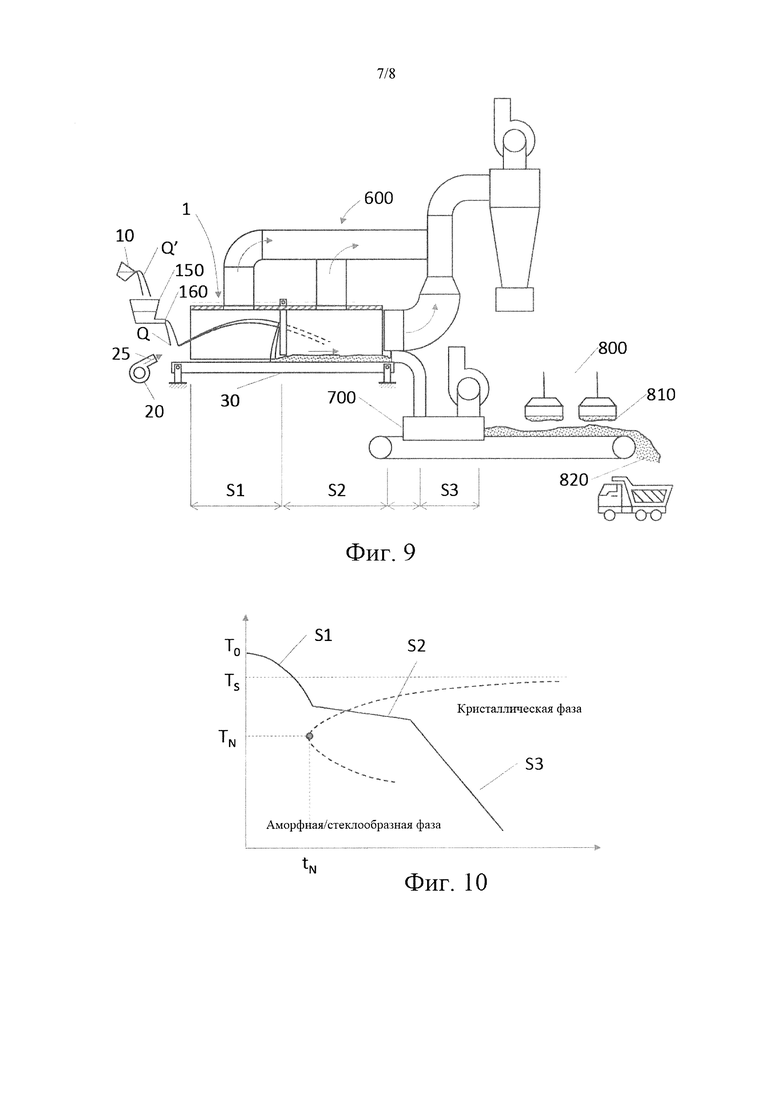

- на фиг. 9 представлено упрощенное схематическое изображение устройства согласно варианту осуществления, представленного на фиг. 8 и вставленного в возможную установку для обработки шлака;

- на фиг. 10 представлена диаграмма, на которой проиллюстрированы твердые фазы (кристаллическая и аморфная), которые могут быть получены в зависимости от скорости охлаждения шлака (в декартовых координатах, где время представлено на оси абсцисс, а температура представлена на оси ординат);

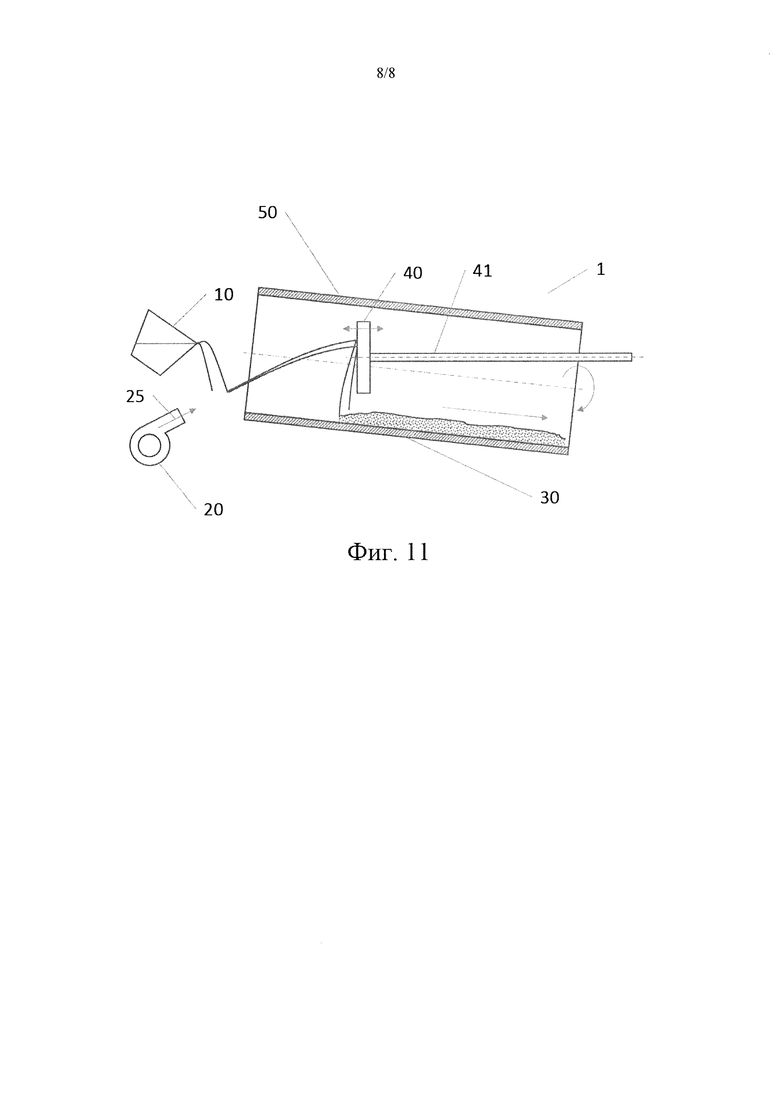

- на фиг. 11 представлено упрощенное схематическое изображение устройства согласно шестому варианту осуществления настоящего изобретения.

Подробное раскрытие настоящего изобретения

Рассмотрим внимательно прилагаемые фигуры, где согласно первому предпочтительному варианту осуществления настоящего изобретения устройство 1 для сухого гранулирования расплавленного шлака S, в частности, расплавленного шлака, образующегося в процессах производства железа и стали, содержит по меньшей мере один контейнер 10, содержащий расплавленный шлак в жидком состоянии S, который подлежит обработке, приспособления для образования потока газа 20, которые производят поток 25, содержащий газ (или смесь газов, например, атмосферный воздух), подходящий для охватывания потока Q шлака S, когда он вытекает из указанного контейнера 10, прежде чем указанный поток Q вступает в контакт с другими частями устройства, разбиения потока Q шлака S на мелкие капли и проталкивания указанных капель указанного потока Q шлака S по траектории, имеющей по меньшей мере один компонент, проходящий в продольном направлении L, от указанных приспособлений для образования воздушного потока 20 и из указанного контейнера 10.

В этом процессе чрезвычайно важно, что в поток шлака, вытекающий из контейнера, ударяет воздушная струя, когда еще находится в движении, прежде чем он вступает в контакт с другими частями или поверхностями устройства, такими как трубопроводы, направляющие или гранулировочные валики, которые, как известно, используются в обработке шлака доменных печей и шлака электрических дуговых печей (EAF). Фактически гранулирование не может использоваться в обработке шлака, который производит ковш-печь (LF) или вторичная металлургия, что, напротив, представляет собой область применения настоящего изобретения. В то время как шлак доменных печей и шлак электрических дуговая печь (EAF) практически не содержат суспендированных жидких частиц металла, шлак LF/вторичной металлургии, который вытекает или высыпается из контейнера или ковша, очень часто содержит в качестве примесей далеко не ничтожную долю жидкого металла (жидкой стали), который при падении на гранулировочный валик очень быстро наносит ему повреждения, что неприемлемо сокращает срок эксплуатации валика и делает весь процесс непригодным для применения.

В качестве примера, контейнер 10 может представлять собой ковш (т.е. резервуар на металлической основе с внутренним покрытием из огнеупорного материала) или котел (чугунный резервуар с внутренним покрытием из огнеупорного материала или без него).

Устройство 1 также содержит приспособления 30 для сбора и транспортировки гранул охлажденного шлака и приспособления для отклонения и/или прекращения 40 указанного потока Q шлака S в целях получения гранул шлака, имеющих желательные морфологические характеристики.

Устройство 1 для сухого гранулирования шлака S, которое представляет собой объект настоящего изобретения, является подходящим для осуществления процесса сухого гранулирования, который отличается тем, что он включает по меньшей мере одну стадию, представляющую собой регулирование и изменение продолжительности и/или скорости охлаждения капель/гранул в потоке Q шлака S целях получения гранул шлака, имеющих желательные морфологические характеристики, с соответствующими преимуществами, которые представлены выше.

Стадия регулирования и изменения продолжительности и/или скорости охлаждения указанных капель/гранул указанного потока Q шлака S предпочтительно включает по меньшей мере одну стадию, представляющую собой регулирование и изменение продолжительности пребывания в движении указанных капель/гранул, которые приводит в движение указанная струя газа 25, которая непосредственно ударяет в поток Q вытекающий из указанного контейнера 10, причем отклонение и/или прекращение его движения обеспечено посредством приспособлений 40 для отклонения и/или прекращения указанного потока Q.

Указанные приспособления 40 для отклонения и/или прекращения указанного потока в каплях/гранулах Q шлака S выполнены с возможностью прерывания указанного потока Q и инициирования осаждения указанных гранул шлака S в указанных приспособлениях 30 для сбора и транспортировки охлажденных гранул шлака.

В целях регулирования и изменения продолжительности пребывания в движении капель/гранул потока Q шлака S приспособления для отклонения и/или прекращения потока шлака могут преимущественно содержать по меньшей мере одну пластину или панель 40, расположенную в точке компонента, проходящего в продольном направлении L траектории потока в каплях/гранулах Q шлака S, проталкиваемого газовой струей 25. Указанная пластина или панель 40 может предпочтительно перемещаться в указанном продольном направлении L таким образом, чтобы иметь возможность изменения продолжительности пребывания в движении гранул потока в каплях/гранулах Q посредством расположения указанной пластины или панели 40 в различных точках траектории движения указанных капель/гранул, которые будут, следовательно, осаждаться в сборочных приспособлениях 30 после периода охлаждения в движении, что может регулировать и изменять оператор посредством изменения положения пластины или панели 40.

Неограничительные примеры сборочно-транспортировочных приспособлений 30 могут представлять собой такие системы, как вибрационные или колебательные конвейеры, такие как виброэкстракторы, или пластинчатые конвейеры. В качестве альтернативы, сборочно-транспортировочные приспособления 30 могут содержать, например, вращающийся и наклонный барабан, который транспортирует гранулят под действием силы тяжести. Согласно другим решениям, в отличие от приспособлений непрерывного действия, которые описаны выше, сборочно-транспортировочные приспособления 30 могут представлять собой приспособления периодического действия, такие как, например, сборочные бункеры, которые могут перемещаться посредством вилочных погрузчиков или других систем.

Устройство такого типа, способное осуществлять сухое гранулирование шлака, представлено на фиг. 2, где схематически проиллюстрированы возможные траектории А и В, по которым движутся капли вытекающего расплавленного шлака, которые проталкивает газовый поток 25.

График на фиг. 3 представляет кривые охлаждения СА и СВ, соответственно, частиц, движущихся по траектории А, и частиц, движущихся по траектории В, причем все они имеют начальную температуру Т0, которая может быть принята как равная или близкая к температуре извлечения шлака S из печи (приблизительно от 1500°С до 1600°С).

Как можно видеть на графике на фиг. 1, если скорость охлаждения является достаточно высокой, как в случае кривых С1 и С2, осуществляется полное образование аморфной или стеклообразной фазы, т.е. фазы, в которой не может быть определена кристаллическая решетка. С другой стороны, если охлаждение осуществляется достаточно медленно, как в случае кривых С3 и С4, физическая структура, получаемая для твердых гранул, представляет собой, главным образом, кристаллическую решетку.

По этой причине, как уже было упомянуто, оказывается возможным получение гранул шлака, имеющих различные свойства, в частности, различные физические свойства в зависимости от различных структур гранул, посредством регулирования указанной скорости охлаждения гранул, ее изменения таким образом, чтобы обеспечивалась низкая скорость охлаждения, если должны быть получены кристаллические гранулы, или высокая скорость охлаждения, если оказываются желательными стеклообразные гранулы.

Снова рассмотрим диаграмму на фиг. 1 и обратим внимание на вершину штриховой кривой, которая отделяет аморфную фазу от кристаллической фазы, где можно определить пару значений, представляющих собой время tN и температуру TN, которые можно рассматривать как отличительный результат, позволяющий определить характер структуры твердой гранулы: если температура TN достигается в течение времени, составляющего менее чем tN, то твердая структура будет преимущественно аморфной; с другой стороны, если температура TN достигается в течение времени, составляющего более чем tN, твердая структура будет по меньшей мере частично кристаллической.

Ниже этого критического уровня (который может быть определен как соотношение (TS-TN)/tN, в котором TS представляет собой температуру затвердевания шлака), причем снижение этого соотношения приведет к образованию твердых гранул, имеющих преобладающее содержание кристаллической части по сравнению с аморфной частью (рассмотрим кривую С4 в сопоставлении с кривой С3).

Устройство в соответствии с настоящим изобретением позволяет осуществлять процесс, в котором скорость охлаждения шлака регулируется и может быть изменена, что, следовательно, позволяет регулировать физическую структуру получаемой твердой гранулы.

Для этой цели устройство 1 согласно настоящему изобретению отличается тем, что оно дополнительно содержит приспособления 40 для отклонения и/или прекращения указанного потока в каплях/гранулах Q шлака S, выполненные с возможностью прерывания указанного потока Q и инициирования осаждения указанного гранул шлака S в указанной сборочно-транспортировочной системе 30 для сбора и транспортировки охлажденных гранул шлака.

Таким образом, в указанном устройстве осуществляется процесс, в котором продолжительность и/или скорость охлаждения указанных капель/гранул указанного потока Q шлака S можно регулировать и изменять в целях получения гранул шлака, имеющих желательные морфологические характеристики.

В этом процессе на поток Q шлака S с регулируемой температурой и скоростью потока непосредственно воздействует, т.е. пока поток выходит из контейнера 10 и прежде чем он вступает в контакт с другими частями устройства, струя газа 25, которая имеет высокую скорость и разбивает поток шлака на мелкие капли.

Скорость струя 25 газа или газовой смеси, преимущественно представляющей собой, например, воздух, как правило, составляет приблизительно от 50 до 150 м/с в зависимости от размера получаемых гранул (чем выше скорость, тем мельче будут получаемые гранулы шлака).

Кроме того, массовая скорость потока газа (преимущественно представляющего собой воздух) регулируется таким образом, чтобы существовал импульс, который является достаточным для разбиения потока шлака и направления образующихся при этом капель по параболическим траекториям от точки взаимодействия между потоком шлака и газовой струей; в частности, соотношение между скоростями потоков газовой струи 25 и потока шлака может предпочтительно находиться в диапазоне от 0,5 до 2 (кг/с газа на кг/с шлака).

Эти капли быстро затвердевают в процессе движения по своей траектории вследствие конвективного и радиационного теплообмена с окружающей средой, который является чрезвычайно эффективным в условиях большой открытой поверхности и высокой разности температур, а затем они оказываются на дне сборочной конструкции, как схематически представлено на фиг. 2.

В зависимости от технологических условий частицы шлака могут следовать, например, по траектории, которая является аналогичной траектории, которая обозначена буквой А на фиг. 2, и которая соответствует кривой охлаждения, такой как кривая охлаждения, обозначенная СА на фиг. 3: частицы, которые перемещаются по этой траектории, имеют такую продолжительность движения, которая является достаточной, чтобы гарантировать быстрое и полное охлаждение твердого вещества, таким образом, чтобы почти полностью сохранилась аморфная структура в образующихся гранулах.

В других технологических условиях, например, с применением воздушной струи 25, имеющей меньшую скорость, траектория, по которой следуют частицы шлака, может представлять собой траекторию, обозначенную буквой В на фиг. 2, и, таким образом, значительно сокращенную траекторию в воздухе по сравнению с кривой А в ранее рассмотренном случае: в этом случае кривая охлаждения соответствует другой тенденции, представленной кривой СВ на фиг. 3. После охлаждения в воздухе, которое происходит практически аналогично случаю А, затвердевшая частица шлака достигает дна, когда она еще имеет высокую температуру.

После достижения дна не происходит охлаждение посредством конвективного теплообмена с окружающей средой; таким образом, температура будет проявлять тенденцию к уменьшению при значительно меньшей скорости, чем в случае гранулы, которая находится в движении. Эту ситуацию представляет кривая СВ, на которой четко наблюдается нарушение непрерывности в момент достижения гранулой дна или сборочной конструкции: гранула, которая движется по траектории типа В, следовательно, будет иметь, главным образом, кристаллическую структуру, вследствие низкой скорости охлаждения, которая уже существует при высоких температурах (выше температуры TN, определенной выше).

Снова рассмотрим устройство согласно настоящему изобретению, которое содержит приспособления 40 для отклонения и/или прекращения потока в каплях/гранулах Q шлака S, имеющего возможность движения в указанном продольном направлении L и блокируемого в желательном положении.

Таким образом, гранулы, проталкиваемые газовой струей 25, движутся по параболической траектории в воздухе и быстро охлаждаются до тех пор, пока они не попадают в указанные приспособления 40 для отклонения и/или прекращения, которые прерывают или в любом случае отклоняют их движение; после удара в элемент 40 гранулы осаждаются вниз, образуя слой, имеющий определенную толщину, на транспортировочной системе 30, которая направляет их на последующую обработку (эта толщина практически находится в корреляции со скоростью транспортировочной системы и со скоростью потока производимых гранул, которая, в свою очередь, находится в корреляции со скоростью потока шлака, вытекающего из контейнера 10).

Снова рассмотрим вариант осуществления, представленный на фиг. 4 и 4-бис, где указанные приспособления 40 для отклонения и/или прекращения указанного потока в каплях/гранулах Q шлака S преимущественно содержат по меньшей мере одну пластину или панель 40, имеющую по меньшей мере одну ударную поверхность 40с, выполненную с возможностью отклонения и/или прекращения потока в каплях/гранулах Q шлака S и инициирования осаждения указанного гранул шлака S в заданной зоне указанных сборочно-транспортировочных приспособлений 30.

Согласно предпочтительному варианту осуществления настоящего изобретения, в устройстве, которое представлено в качестве неограничительного примера на прилагаемых фиг. 5 и 5-бис, по меньшей мере одна указанная пластина или панель 40 может вращаться вокруг практически горизонтальной оси А, в результате чего она способна изменять наклона ударной поверхности 40с указанной пластины или панели 40 по отношению к вертикальному направлению и может быть блокирована в желательном положении, таким образом, что она способна изменять траекторию и точку падения гранул указанного потока Q, отклоняемого указанной ударной поверхностью 40с, в переделах заданной зоны сборочно-транспортировочной системы 30.

Согласно следующему варианту осуществления настоящего изобретения, в устройстве, которое представлено в качестве неограничительного примера на прилагаемых фиг. 6 и 6-бис, может присутствовать множество указанных приспособлений 40 для отклонения и/или прекращения указанного потока в каплях/гранулах Q шлака S, которые расположены в указанном продольном направлении L, причем все из них выполнены с возможностью движения, независимо друг от друга, между первым нерабочим положением, в котором они не прерывают поток в каплях/гранулах Q указанного шлака S, и рабочим положением, в котором они прерывают поток в каплях/гранулах Q указанного шлака S.

Таким образом, в указанном множестве приспособлений 40 для отклонения и/или прекращения указанного потока могут преимущественно присутствовать по меньшей мере две пластины или панели 40а, 40b, причем все из указанных пластин или панелей 40а, 40b выполнены с возможностью движения, независимо друг от друга, между первым положением, которое является нерабочим (например, правая панель 40b на фиг. 6 и левая панель 40а на фиг. 6-бис), и в котором они прерывают поток в каплях/гранулах Q указанного шлака S, и рабочим положением (например, первая панель 40а слева на фиг. 6 и вторая панель 40b справа на фиг. 6-бис), в котором они прерывают поток в каплях/гранулах Q указанного шлака S.

Согласно следующему предпочтительному варианту осуществления настоящего изобретения, в устройстве, которое представлено в качестве неограничительного примера на прилагаемых фиг 7 и 7-бис, контейнер 10 и приспособления 20 для образования газового потока 25 установлены на опорной конструкции 60, причем указанная конструкция оборудована приспособлениями 61, которые позволяют ей двигаться по меньшей мере в направлении, которое является параллельным по отношению к направлению газового потока 25. Контейнер 10 может преимущественно переворачиваться регулируемым образом посредством воздействия на исполнительные элементы 62 известного типа (например, гидравлические исполнительные элементы или исполнительные элементы других типов, электрические двигатели и т.д.). Согласно этому варианту осуществления приспособления 40 для отклонения и/или прекращения состоят из стенки, которая имеет ударную поверхность 40с, к которой направляется поток Q капель/гранул указанного шлака S. После соударения с поверхностью 40с, указанные гранулы осаждаются вниз и собираются в сборочно-транспортировочном приспособлении 30, которое в данном примере представляет собой сборочный бункер, выполненный с возможностью последующего движения. Согласно этому варианту осуществления, благодаря движению приспособления 61, таким образом, оказывается возможным изменение расстояния между опорной конструкцией 60 и стенкой 40 и, следовательно, изменение продолжительности движения в воздухе капель/гранул шлака. Стенка 40 может быть неподвижной или также выполненной с возможностью движения; кроме того, она может быть преимущественно изготовлена из металлического материала, имеющего высокую ударную прочность и износостойкость, и оборудована охлаждающими системами.

Согласно следующему варианту осуществления настоящего изобретения, который схематически представлен на фиг. 11, устройство 1 для сухого гранулирования шлака S может преимущественно содержать сборочно-транспортировочную систему 30, которая, в свою очередь, содержит барабан 31, вращающийся вокруг своей продольной оси, таким образом, чтобы транспортировать гранулят, перемещая его из зоны гранулирования шлака, находящейся под указанной пластиной или панелью 40, которая имеет опору и движется в продольном направлении L посредством подвижного опорного элемента 41, подходящего для поступательного движения внутри указанного барабана 31 по отношению к нему.

Согласно следующим предпочтительным аспектам настоящего изобретения далее будет описано устройство, представляющее собой неограничительный пример устройства согласно настоящего изобретения, в котором осуществлены некоторые дополнительные необязательные элементы, которые могут быть преимущественными для увеличение эффективности и производительности процесса, осуществляемого этим устройством.

Далее рассмотрим вариант осуществления, представленный на фиг. 8, где можно видеть, что контейнер 10 (например, котел или ковш), содержащий шлак, который подлежит обработке, выпускает первый поток Q' шлака S в дополнительный гранулировочный контейнер 150.

Этот гранулировочный контейнер 150 может иметь внутреннее покрытие из огнеупорного материала и нагреваться таким образом, чтобы эффективно регулировать температуру шлака, подлежащего обработке. Гранулировочный контейнер 150, в свою очередь, является подходящим для регулируемого выпуска второго потока Q шлака S, в который ударяет струя воздуха (или газа) 25: он может быть сконфигурирован, например, как «промежуточный ковш» (промежуточный ковш/кокиль), который остается неподвижным и содержит регулируемый канал 160 для выпуска шлака, или он может представлять собой, например, ковш, имеющий покрытие из огнеупорного материала и оборудованный литейной трубкой, установленный на переворачивающейся системе, подходящей для регулирования скорости потока шлака, выходящего из указанного контейнера.

В любом случае, помимо обеспечения постоянной температуры и, следовательно, постоянной вязкости содержащегося в нем шлака, гранулировочный контейнер 150 практически позволяет разделить происходящие выше по потоку процессы, в которых образуется шлак (по существу, периодические процессы), и процесс гранулирования, который может, следовательно, осуществляться почти непрерывным и независимым образом при значительной экономии на конструировании разнообразных дополнительных предметов оборудования. В частности, таким путем оказывается возможным быстрое перемещение (занимающее приблизительно несколько десятков секунд) жидкого шлака S из транспортировочного контейнера 10 в гранулировочный контейнер 150, таким образом, чтобы быстро сделать транспортировочный контейнер 10 вновь доступным для последующих технологических стадий и соответствующим образом увеличить продолжительность стадии гранулирования шлака до максимальной продолжительности, практически такой же, как в том случае, в котором шлак производится циклически (например, продолжительность плавки в электрической печи от выпуска до выпуска или продолжительность выливания из ковша в непрерывное литейное устройство, или продолжительность цикла выпуска шлака из шахтной печи).

Снова рассмотрим диаграмму на фиг. 8, где поток Q шлака, который выходит из гранулировочного контейнера 150, может соответствующим образом принимать продолговатую форму, например, на основе конформации регулируемого канала 160 или на основе такой же формы гранулировочного контейнера 150, если он используется для непосредственного выпуска шлака (например, через литейную трубку) из приспособления с регулируемым переворачиванием; другими словами, может оказаться целесообразным создание потока Q шлака с сечением, имеющим преобладающий размер в поперечном направлении и меньший размер в продольном направлении. Эта продолговатая конформация потока шлака может оказаться благоприятной для последующей стадии гранулирования.

Что касается приспособления для создания газового потока 20 в целях вдувания потока 25 газа (предпочтительно воздуха), оно может состоять из одного или нескольких компрессоров или вентиляторов, например, центробежного типа, подходящих для создания струи 25 газа или смеси газов, направляемой в поток Q шлака, который выходит из гранулировочного контейнера 150.

Газ может представлять собой, например, воздух.

Если поток Q имеет продолговатую форму сечения, которая описана выше, приспособления 20 для создания газового потока 25 могут содержать устройство для распределения и разделения скорости потока, создаваемого одним или несколькими из указанных компрессоров или вентиляторов.

Далее рассмотрим сборочно-транспортировочные приспособления 30, которые предпочтительно содержат конвейер вибрационного или колебательного типа, известные, например, для применения в указанной области на стадии подачи и загрузки исходных материалов в электрическую дуговую печь, таких как, например, лом черных металлов (система Consteel®).

Сборочно-транспортировочные приспособления 30 также могут представлять собой другие типы, например, конвейеры, содержащие металлические пластины, или «периодические» транспортировочные системы, такие как контейнеры для сбора и перемещения насыпных материалов; как правило, могут быть использованы любые системы, которые являются подходящими для обработки твердых материалов при высоких температурах, составляющих приблизительно более чем 400°С.

Вибрационный или колебательный конвейер, содержащий жесткие пластины, как правило, имеющие U-образную или V-образную форму, или обычно оборудованные боковыми удерживающими приспособлениями, предоставляет преимущество легкости охлаждения, например, посредством принудительной циркуляции воды или другой текучей среды, которая ударяет в нижнюю сторону (противоположную стороне, на которой движется поток транспортируемого материала). Для рассматриваемого применения этот аспект является предпочтительным, поскольку после охлаждения фазы в воздухе для затвердевших гранул шлака требуется дополнительное охлаждение, которое может быть упрощено, если присутствует конвейер, оборудованный системой охлаждения.

Снова рассмотрим график на фиг. 3, где охлаждающая способность сборочно-транспортировочной системы 30 влияет на наклон прямой секции кривой СВ: действительно, в присутствии подходящего охлаждающего контура температура гранулята проявляет тенденцию к более быстрому снижению по сравнению со случаем, в котором сборочно-транспортировочная система 30 не охлаждается. Необязательно по меньшей мере часть тепловой энергии, которая, передается от гранул конвейеру и от конвейера охлаждающей текучей среде, может быть регенерирована.

Для завершения сборочно-транспортировочной системы 30, если она не изготовлена с вращающимся барабаном, как представлено в примере на фиг. 8, может быть предусмотрен туннель 350, содержащий объем, который пересекают гранулы шлака, проталкиваемые струей газа 25. Туннель 350 предпочтительно охлаждается для упрощения теплообмена гранул шлака посредством излучения.

Кроме того, в этом случае необязательно существует возможность регенерации по меньшей мере части тепловой энергии, которая передается текучей среде, которая охлаждает конструкцию туннеля 350. Другое преимущество, предоставляемое присутствием туннеля 350, представляет собой уменьшение уровня шума; кроме того, обеспечивается ограниченное пространство, в котором происходит теплообмен гранул, а также соответствующим образом обрабатывается нагреваемый воздух, в результате чего предотвращается чрезмерное нагревание окружающей среды, создающее потенциальные проблемы комфортности окружающей среды для операторов.

Что касается приспособлений 40 для отклонения и/или прекращения указанного потока в каплях/гранулах Q шлака S, выполненных с возможностью прерывания указанного потока Q и инициирования осаждения гранул шлака S в указанной сборочно-транспортировочной системе 30 для сбора и транспортировки охлажденных гранул шлака, эти приспособления могут содержать один или несколько элементов, подходящих для создания препятствия, на котором гранулы шлака, проталкиваемые газовой струей 25, прекращают свое движение в воздухе, а затем падают на конвейер 30.

Некоторые альтернативные предпочтительные варианты осуществления были описаны со ссылкой на фиг. 4 и 4-бис, 5 и 5-бис, 6 и 6-бис, 7 и 7-бис.

В дополнение к тому, что уже было разъяснено, следует отметить, что если присутствует содержащий пространство туннель 350, приспособления 40 для отклонения и/или прекращения указанного потока в каплях/гранулах Q по своим формам и размерам будут сопоставимыми со свободной секцией, которую образуют туннель 350 и конвейер 30.

Рассмотрим фиг. 9, где дополнительные элементы, которые не являются обязательными для осуществления настоящего изобретения, но оказываются пригодными для применения в целях оптимизации его осуществления, будут далее проиллюстрированы, снова посредством неограничительного примера настоящего изобретения: для обработки воздуха, проходящего через туннель 350, может быть соответствующим образом предусмотрена всасывающая и фильтрующая система 600, размеры которой может определять специалист в данной области техники согласно характеристикам установки. Как представлено на фиг. 9, всасывание из туннеля 350 может предпочтительно происходить в нескольких точках, находящихся, в частности, как выше по потоку, так и ниже по потоку по отношению к одному или нескольким указанным приспособлениям 40 для отклонения и/или прекращения потока в каплях/гранулах Q, поскольку они фактически создают значительный перепад динамического давления текучей среды для воздушного потока 25, который проходит через туннель 350.

В некоторых случаях, в зависимости от размеров и ограничений установки, может оказаться необходимым обеспечение третьей стадии охлаждения (после первой стадии, которая представляет собой движение по траектории в воздухе, и второй стадии, которая представляет собой охлаждение гранулята, собранного посредством транспортировочной системы 30), чтобы довести гранулят от температуры на выпуске из туннеля 350 до температуры, подходящей для последующих стадий; третья стадия охлаждения может быть осуществлена известным способом с применением специального охлаждающего устройства 700, которое может состоять из системы вращающегося барабана, или с применением псевдоожиженного слоя, или посредством воздушных струй или других систем, известных специалистам в данной области техники для охлаждения малоразмерных твердых материалов при умеренных температурах. Таким образом, температура индивидуальной частицы шлака может следовать тенденции, аналогичной тенденции, которая представлена на фиг. 10: на первой стадии S1 охлаждение быстро происходит в воздухе; после этого, когда затвердевшая частица поступает на конвейер 30, охлаждение замедляется, что представляет собой стадию S2; наконец, частицу подвергают заключительному охлаждению при более высокой скорости, что представляет собой стадию S3.

Этот режим охлаждения гранул, выходящих с конвейера 30, может оказаться необходимым, в частности, когда должна быть получена преимущественно кристаллическая структура гранул: в этом случае оказывается необходимым присутствие стадии S1 быстрого охлаждения в воздухе, за которой следует стадия S2 медленного охлаждения, которая является достаточно продолжительной (чтобы обеспечить соответствующее развитие кристаллической фазы), при окончании который гранулы шлака могут все же сохранять умеренную или высокую температуру, и, таким образом, оказывается полезной третья стадия S3 охлаждения в соответствующем устройстве 700.

Наконец, заключительная стадия, пригодная для применения в целях повышения эффективности способа и устройства, которые составляют объект настоящего изобретения и присутствуют в производстве чистого шлакового гранулята, представляет собой стадию удаления железа, то есть удаления гранул, содержащих черные металлы. Эта стадия может быть осуществлена с применением подходящей известной установки 800, удаляющей железо, например, магнитным способом. Таким способом гранулы 820 шлака, в которых отсутствуют черные металлы, и которые можно хранить, а затем направлять на конечное применение (например, в качестве заполнителей для гражданского применения и т.д.), могут быть отделены от гранул 810, которые содержат железо в разнообразных формах (в том числе в форме металла, различных оксидов и т.д.), и которые могут быть повторно использованы в пределах той же установки, например, посредством их повторного введения в электрическую дуговую печь.

Таким образом, в представленном описании было продемонстрировано, каким образом способ и устройство для сухого гранулирования шлака согласно настоящему изобретению выполняет предложенные обязательства и задачи.

В частности, преимущества, которые могут быть достигнуты посредством способа и устройства для сухого гранулирования, которые представляют собой объект настоящего изобретения, являются очевидными в отношении регулирования физических характеристик гранулята, получаемого согласно предусмотренному применению.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования жидких материалов | 1984 |

|

SU1251942A1 |

| УСТРОЙСТВО И СПОСОБ СУХОГО ГРАНУЛИРОВАНИЯ ШЛАКА | 2012 |

|

RU2627825C2 |

| Способ получения гранулированных материалов | 2019 |

|

RU2711631C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ГРАНУЛ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1990 |

|

RU2020044C1 |

| Способ гранулирования сварочного флюса | 2021 |

|

RU2769190C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ | 1996 |

|

RU2102130C1 |

| УСТРОЙСТВО ДЛЯ ГОРЯЧЕГО ГРАНУЛИРОВАНИЯ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРОВ | 2002 |

|

RU2283225C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2144424C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2515786C1 |

| КОНДЕНСАЦИОННАЯ КОЛОННА ДЛЯ ГРАНУЛЯЦИОННОЙ УСТАНОВКИ | 2011 |

|

RU2575893C2 |

Группа изобретений относится к способу и устройству для гранулирования шлака, образующегося в производстве железа и стали, в частности для сухого гранулирования шлака. Контейнер, содержащий расплавленный шлак в жидком состоянии, подлежащий обработке, переворачивают и выливают содержащийся в нем шлак с образованием заданного потока. Поток шлака разбивают на мелкие капли посредством струи газа, создаваемой производящими газовый поток приспособлениями. Проталкивают капли шлака в продольном направлении и охлаждают в процессе движения с их постепенным затвердеванием и образованием гранул в процессе движения. При этом осуществляют регулирование и изменение продолжительности и/или скорости охлаждения капель/гранул потока шлака для получения гранул шлака с желаемыми морфологическими характеристиками. Охлажденные гранулы шлака собирают в сборочно-транспортировочной системе. 2 н. и 12 з.п. ф-лы, 11 ил.

1. Способ сухого гранулирования расплавленного шлака (S), включающий по меньшей мере следующие стадии:

- подготовка контейнера (10), содержащего расплавленный шлак (S) в жидком состоянии, подлежащий обработке,

- переворачивание указанного контейнера (10) таким образом, чтобы вылить содержащийся в нем шлак (S) с образованием заданного потока (Q),

- когда поток (Q) шлака (S) выливается из указанного контейнера (10) и прежде чем он вступает в контакт с другими частями устройства, разбивание потока выливаемого шлака посредством струи (25) газа, создаваемой производящими газовый поток приспособлениями (20), таким образом, чтобы разбить поток (Q) выливаемого шлака (S) на мелкие капли, прежде чем указанный поток (Q) шлака (S) вступает в контакт с другими частями или поверхностями устройства, и проталкивание указанных капель указанного потока (Q) шлака (S) согласно траектории, имеющей по меньшей мере один компонент, проходящий в продольном направлении (L) от указанных производящих газовый поток приспособлений (20) и из указанного контейнера (10), что вызывает охлаждение указанных капель в процессе их движения и их постепенное затвердевание с образованием гранул, пока они находятся в процессе движения,

- сбор охлажденных гранул шлака в сборочно-транспортировочной системе (30), дополнительно включающий по меньшей мере одну стадию, представляющую собой регулирование и изменение продолжительности и/или скорости охлаждения указанных капель/гранул указанного потока (Q) шлака (S) в целях получения гранул шлака, имеющих желаемые морфологические характеристики, посредством изменения продолжительности пребывания в движении указанных капель/гранул указанного потока (Q) шлака (S), проталкиваемого указанной струей воздуха (25),

при этом указанная стадия регулирования и изменения продолжительности пребывания в движении указанных капель/гранул указанного потока (Q) шлака (S) включает по меньшей мере одну стадию, представляющую собой отклонение и/или прекращение движения указанных капель/гранул указанного потока (Q) шлака (S), проталкиваемого указанной струей воздуха (25), посредством приспособлений (40) для отклонения и/или прекращения указанного потока в каплях/гранулах (Q),

указанные отклоняющие приспособления (40) для отклонения и/или прекращения указанного потока в каплях/гранулах (Q) шлака (S) выполнены с возможностью прерывания указанного потока (Q) и инициирования осаждения указанных гранул шлака (S) в заданной области указанной сборочной системы (30) для сборки и транспортировки охлажденных гранул шлака,

отличающийся тем, что указанные отклоняющие приспособления (40) для отклонения и/или прекращения указанного потока в каплях/гранулах (Q) содержат по меньшей мере одну пластину или панель (40), расположенную в точке указанного компонента в продольном направлении (L) указанного потока в каплях/гранулах (Q) шлака (S),

при этом указанная по меньшей мере одна пластина или панель (40) может перемещаться в указанном продольном направлении (L), или указанный контейнер (10) и производящие газовый поток приспособления (20), установленные на опорной конструкции (60), могут перемещаться по меньшей мере в направлении, которое является параллельным по отношению к направлению газового потока (25), причем указанная пластина или панель (40) неподвижна или также выполнена с возможностью движения.

2. Способ сухого гранулирования шлака по п. 1, отличающийся тем, что расплавленный шлак представляет собой расплавленный шлак, образующийся в процессах производства чугуна и стали.

3. Способ сухого гранулирования шлака по п. 1, отличающийся тем, что указанная пластина или панель (40) может перемещаться вдоль указанного компонента в продольном направлении (L) и может быть расположена в различных точках траектории движения указанных капель/гранул указанного шлака (S).

4. Способ сухого гранулирования шлака по п. 1, отличающийся тем, что указанный контейнер (10), содержащий расплавленный шлак (S) в жидком состоянии, подлежащий обработке, и указанные производящие газовый поток приспособления (20) установлены на опорной конструкции (60), причем указанная конструкция оборудована приспособлениями (61), которые позволяют ей перемещаться по меньшей мере вдоль направления, параллельного по отношению к направлению газового потока (25), таким образом, чтобы варьировать расстояние между опорной конструкцией (60) и указанными отклоняющими приспособлениями (40) для отклонения и/или прекращения указанного потока в каплях/гранулах (Q).

5. Устройство (1) для сухого гранулирования расплавленного шлака (S), содержащее по меньшей мере один контейнер (10), содержащий расплавленный шлак в жидком состоянии (S), подлежащий обработке, производящие газовый поток приспособления (20) для образования потока газа (25), подходящие для охватывания потока (Q) шлака (S), вытекающего из указанного контейнера (10), в то время как указанный поток (Q) вытекает и прежде чем он вступает в контакт с другими частями или поверхностями устройства, разбивания потока (Q) шлака (S) на капли, имеющие небольшие размеры, и проталкивания указанных капель указанного потока (Q) шлака (S) согласно траектории, имеющей по меньшей мере один компонент, проходящий в продольном направлении (L) от указанных производящих газовый поток приспособлений (20) и из указанного контейнера (10), причем указанное устройство дополнительно содержит приспособления для сбора и транспортировки (30) охлажденных гранул шлака, и приспособления для отклонения и/или прекращения (40) указанного потока в каплях/гранулах (Q) шлака (S), выполненные с возможностью прерывания указанного потока (Q) и инициирования осаждения указанных гранул шлака (S) в указанной сборочно-транспортировочной системе (30) для сбора и транспортировки охлажденных гранул шлака, причем указанные приспособления для отклонения и/или прекращения потока шлака содержат по меньшей мере пластину или панель (40), расположенную в точке компонента, проходящего в продольном направлении (L) траектории потока в каплях/гранулах (Q) шлака (S), проталкиваемого газовой струей (25), при этом указанная по меньшей мере пластина или панель (40) выполнена с возможностью движения в указанном продольном направлении (L) и может быть блокирована в желаемом положении, или указанный контейнер (10), содержащий расплавленный шлак в жидком состоянии (S), который подлежит обработке, и указанные производящие газовый поток приспособления (20) установлены на опорной конструкции (60), причем указанная конструкция оборудована приспособлениями (61), которые допускают ее перемещение по меньшей мере в направлении, параллельном по отношению к направлению газового потока (25), таким образом, чтобы варьировать расстояние между опорной конструкцией (60) и указанными отклоняющими приспособлениями для отклонения и/или прекращения (40) указанного потока в каплях/гранулах (Q), причем указанная пластина или панель (40) неподвижна или также выполнена с возможностью движения.

6. Устройство (1) для сухого гранулирования расплавленного шлака (S) по п. 5, отличающееся тем, что расплавленный шлак представляет собой расплавленный шлак, образующийся в процессах производства чугуна и стали.

7. Устройство (1) для сухого гранулирования расплавленного шлака (S) по п. 6, отличающееся тем, что указанные приспособления для отклонения и/или прекращения (40) указанного потока в каплях/гранулах (Q) шлака (S) содержат по меньшей мере одну пластину или панель (40), имеющую по меньшей мере одну ударную поверхность (40c), выполненную с возможностью отклонения и/или прекращения указанного потока в каплях/гранулах (Q) шлака (S).

8. Устройство (1) для сухого гранулирования расплавленного шлака (S) по п. 7, отличающееся тем, что по меньшей мере одна указанная пластина или панель (40) может вращаться вокруг практически горизонтальной оси (A) таким образом, что она выполнена с возможностью изменения наклона ударной поверхности (40c) указанной пластины или панели (40) по отношению к вертикальному направлению и может быть блокирована в желательном положении таким образом, что она выполнена с возможностью изменения траектории и точки падения гранул указанного потока (Q), отклоненного указанной ударной поверхностью (40c) в пределах сборочно-транспортировочной системы (30).

9. Устройство (1) для сухого гранулирования расплавленного шлака (S) по любому из пп. 5-8, отличающееся тем, что оно содержит множество указанных приспособлений для отклонения и/или прекращения (40) указанного потока в каплях/гранулах (Q) шлака (S), расположенных в указанном продольном направлении (L), причем все они выполнены с возможностью движения, независимо друг от друга, между первым нерабочим положением, в котором они не прерывают поток в каплях/гранулах (Q) указанного шлака (S), и рабочим положением, в котором они прерывают поток в каплях/гранулах (Q) указанного шлака (S).

10. Устройство (1) для сухого гранулирования расплавленного шлака (S) по п. 9, отличающееся тем, что указанное множество приспособлений для отклонения и/или прекращения (40) указанного потока в каплях/гранулах (Q) шлака (S) содержит по меньшей мере две пластины или панели (40a,40b), причем все из указанных пластин или панелей (40a, 40b) выполнены с возможностью движения, независимо друг от друга, между первым нерабочим положением, в котором они не прерывают поток в каплях/гранулах (Q) указанного шлака (S), и рабочим положением, в котором они прерывают поток в каплях/гранулах (Q) указанного шлака (S).

11. Устройство (1) для сухого гранулирования расплавленного шлака (S) по любому из пп. 5-10, отличающееся тем, что указанная сборочно-транспортировочная система (30) содержит барабан (31), вращающийся вокруг своей продольной оси, таким образом, чтобы транспортировать гранулят из зоны гранулирования шлака, находящейся под указанной пластиной или панелью (40), причем ее поддерживает и перемещает в продольном направлении (L) выполненный с возможностью движения опорный элемент (41), подходящий для поступательного движения внутри указанного барабана (31) по отношению к нему.

12. Устройство (1) для сухого гранулирования расплавленного шлака (S) по любому из пп. 5-11, отличающееся тем, что указанная сборочно-транспортировочная система (30) содержит туннель (350) для содержания объема, через который проходит поток в каплях/гранулах (Q) указанного шлака (S), который проталкивает указанная струя (25) воздуха, производимая указанными приспособлениями для образования воздушного потока (20).

13. Устройство (1) для сухого гранулирования расплавленного шлака (S) по п. 12, отличающееся тем, что указанная сборочно-транспортировочная система (30) содержит конвейер.

14. Устройство (1) для сухого гранулирования расплавленного шлака (S) по п. 13, отличающееся тем, что указанный конвейер (30) и/или указанный туннель (350) охлаждаются.

| JP 61058845 A, 26.03.1986 | |||

| JP 2017081814 A, 18.05.2017 | |||

| US 4277273 A1, 07.07.1981 | |||

| CN 201778033 U, 30.03.2011 | |||

| УСТРОЙСТВО И СПОСОБ ОТВОДА ТЕПЛА И ОБЕСПЕЧЕНИЯ ЗАТВЕРДЕВАНИЯ ЧАСТИЦ РАСПЛАВЛЕННОГО МАТЕРИАЛА | 2000 |

|

RU2234537C2 |

| CN 100392110 C, 04.06.2008 | |||

| JP 2003104761 A, 09.04.2003. | |||

Авторы

Даты

2024-11-05—Публикация

2021-06-25—Подача