Изобретение относится к области порошковой металлургии, в частности к способам получения металлических гранул из расплавленного металла.

Известен способ получения дисперсных металлических материалов, включающий подачу струи расплава на ударную поверхность рабочего инструмента для диспергирования, в результате удара о которую происходит разделение струи на капли и формирование дисперсных частиц [1]. Способ не позволяет изменять и регулировать радиальное расстояние во время дробления и обладает ограниченными возможностями по формированию гранул заданного размера.

Известен также способ получения гранул из расплава, включающий подачу струи расплава на опорную поверхность рабочего инструмента, установленного с возможностью возвратно-поступательного перемещения вдоль оси устройства, дробление струи, формирование гранул и охлаждение их в емкости с охлаждающей жидкостью [2]. Способ также обладает ограниченными возможностями, т.к. дробление струи ведут только во время верхнего хода рабочего инструмента, при этом исключено периодическое изменение радиального расстояния падения гранул в охлаждающую среду во время дробления.

Наиболее близким к предложенному является способ производства металлических гранул из расплавленного металла, включающий подачу струи расплава металла на поверхность опорного элемента, дробление струи на капли путем удара об опорный элемент с последующим погружением в воду в кольцевой зоне от опорного элемента, находящегося над поверхностью воды, при периодическом изменении высоты опорного элемента над поверхностью воды путем его возвратно-поступательного перемещения в вертикальном направлении, охлаждение и кристаллизацию [3].

Целью изобретения является расширение технологических возможностей способа и повышение производительности процесса.

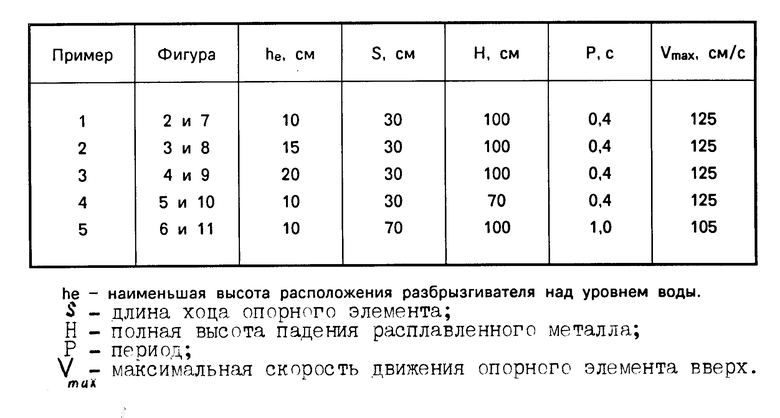

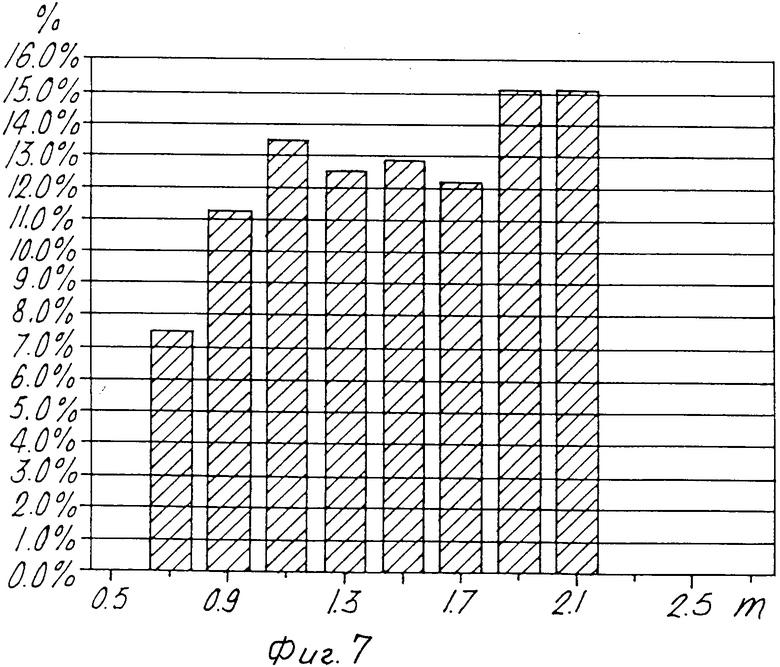

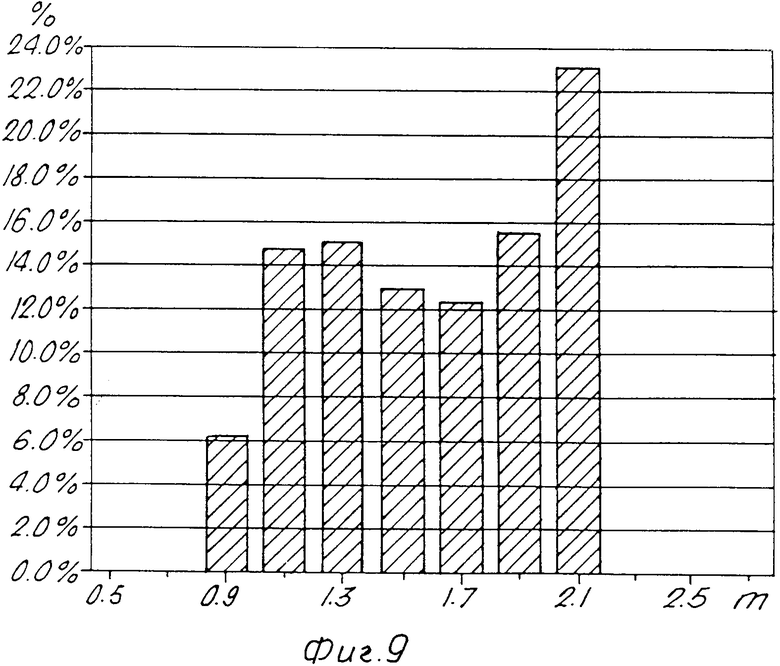

На фиг.1 схематично изображено устройство, в котором осуществляют описываемый способ; на фиг.2-6 - диаграммы в виде графиков, показывающих радиус распределения капель расплавленного металла в зависимости от времени в течение рабочего цикла для различных параметров: высоты расположения опорного элемента над поверхностью воды (h), полной высоты падения (Н), длины хода (S) и периода (Р); на фиг.7-11 - столбчатые диаграммы, иллюстрирующие распределение (% ) гранул, образованных на разных средних расстояниях от ударного элемента, для разных случаев, связанных с фиг.2-6.

Способ осуществляют в устройстве, содержащем цилиндрический бак 1, наполненный водой 2 до уровня 3. Дно 4 бака выполнено коническим и сужается вниз в направлении к разгрузочному трубопроводу 5 для выгрузки полученных гранул 6. Трубопровод 7 для подачи воды соединен с баком в верхней его части. В центре бака расположен опорный элемент 8 на высоте h выше уровня 3 воды. Высоту h периодически изменяют во время дробления и гранулирования между нижним положением hе и верхним положением hи посредством привода 9.

Опорный элемент (или разбрызгиватель) 8 выполнен в виде круглого блока из огнеупорного материала. Блок имеет плоскую верхнюю поверхность и соединен с приводом 9 посредством вертикального стержня 10. В соответствии с предпочтительным вариантом привод 9 состоит из гидроцилиндра, причем находящийся в цилиндре поршень соединен со стержнем 10, который образует поршневой шток или является его продолжением. Привод 9 в виде гидроцилиндра размещен в кожухе 11, поддерживаемом посредством опор 12. Кожух 11 может быть заполнен водой. Проход для штока 10 обозначен позицией 13. Через кожух 11 и через нижнюю часть водяного бака проходят трубопроводы 14 для подачи гидравлического масла в цилиндр и отвода его оттуда. Схематически показано средство 15 для регулирования расхода масла, текущего в привод 9 и оттуда.

Выше опорного элемента (разбрызгивателя, или блока) 8 установлено промежуточное разливочное устройство 16 с желобом (течкой) 17 для подачи расплавленного металла в разливочное устройство 16. Точно над опорным элементом 8 расположено выпускное (выливное) отверстие 18. Струя жидкого металла, ударяющая в опорный элемент 8, обозначена позицией 19. Полная высота падения расплавленного металла, то есть уровень расплавленного металла в промежуточном разливочном устройстве 16 над уровнем 3 воды, обозначена буквой Н.

При ударении струи расплавленного металла 19 об опорный элемент 8 расплавленный металл дробится на капли 20, которые распределяются по поверхности воды во всех радиальных направлениях, разлетаясь по траекториям, имеющим более или менее форму плоских парабол. Если полная высота Н падения и высота h расположения опорного элемента 8 над уровнем 3 воды постоянны, то все капли 20 будут достигать поверхности воды в пределах ограниченной кольцевой зоны на некотором радиальном расстоянии от опорного элемента 8. При подъеме элемента 8 со сравнительно высокой скоростью посредством гидравлического цилиндра привода 9 к скорости падения струи 19 добавляется вертикальная скорость перемещения элемента 8, в результате чего энергия удара и, следовательно, радиус распределения капель 20 будут увеличиваться. Между длиной S хода блока, его конечными положениями he и hи, полной высотой Н падения, скоростью опорного элемента и периодом движения существуют определенные взаимосвязи.

На фиг.2-11 показаны пять примеров, в которых упомянутые функциональные взаимосвязи были проанализированы теоретически. В таблице даны цифровые значения наименьшей высоты расположения опорного элемента 8 над уровнем воды, длины хода, полной высоты падения, периода и максимальной скорости опорного элемента при движении в направлении вверх для пяти случаев.

График, иллюстрирующий скорость опорного элемента одинаков в примерах 1-4. Начиная со скорости 0 в начале каждого периода движение опорного элемента 8 вверх сначала ускоряли, в результате чего скорость достигала максимума - 125 см/с а время 0,18 с. После этого движение замедляли до 0 (когда опорный элемент 8 достигал своего верхнего положения), когда высота hи над уровнем 3 воды была 40, 45, 50 и 40 см соответственно, что происходило через 0,36 с. В момент, когда опорный элемент имел наибольшую скорость Vmax движения вверх, он только что прошел первую половину хода, что означает, что высота h в первых четырех примерах в этот момент составляла 25, 30, 35 и 25 см соответственно. После достижения наивысшей точки (высоты hи над уровнем 3 воды) разбрызгиватель 8 быстро возвращали в исходное положение (высота hе = 10 см над уровнем 3 воды) за 0,04 с (оставшаяся часть периода).

Высота расположения опорного элемента над уровнем 3 воды, выраженная в метрах, скорость движения опорного элемента в направлении вверх, выраженная в метрах в секунду, и радиус распределения гранул, выраженный в метрах (среднее значение радиального расстояния, на котором капли достигали поверхности воды), в зависимости от времени в течение цикла показаны на фиг.2-6 в виде графиков h1, h2...h5; v1, v2...v5; и r1, r2...r5. в пяти примерах соответственно.

Во всех примерах наибольший радиус распределения (rmax) получали немедленно за моментом прохождения опорного элемента 8 половины его общей длины хода. Наименьший радиус распределения во всех примерах получали в исходном положении, когда опорный элемент 8 находился в его крайнем нижнем положении hе над уровнем воды.

Желательно, чтобы капли 20 распределялись равномерно по поверхности воды в течение каждого цикла работы, что означает, что большее количество капель должно попадать в крайнюю наружную кольцевую зону, поскольку капли в этой зоне могут быть распределены по большей поверхности, чем в кольцевых зонах, находящихся ближе к центру. Кроме того, охлаждение более эффективно в наружных частях (из-за близости ввода охлаждающей воды через трубопровод 7), что также благоприятно для более плотного (густого) распределения капель расплавленного металла в наружных зонах. Наилучшая диаграмма распределения (фиг.7) была получена в примере 1. В примерах 2 и 3 центральные части бака не были эффективно использованы для гранулирования. В примере 4, где полная высота падения была ниже, чем в других примерах, не были использованы периферийные (наружные) части бака, что не хорошо, поскольку для большого бака оказывается лишним некоторый его объем. С другой стороны, такое распределение может быть желательным в тех случаях, когда имеется в наличии лишь относительно небольшой бак. Это в некоторой степени касается также примера 5, в котором общий характер диаграммы распределения (фиг.11) подходит ближе к идеалу.

Описываемый способ позволяет улучшить условия гранулирования таких материалов, как железо, ферроникель, никель, феррохром, сталь, кремний, ферросилиций и других металлов и сплавов со сравнительно низкой плотностью и/или с высоким тепловыделением. Способ обеспечивает возможность легкого повышения производительности на существующих установках для гранулирования расплавов металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1992 |

|

RU2036050C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 2002 |

|

RU2237545C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МАТЕРИАЛОВ | 1999 |

|

RU2144424C1 |

| УСТРОЙСТВО И СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2009 |

|

RU2524873C2 |

| Устройство для грануляции металлических расплавов | 1980 |

|

SU876307A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2258579C1 |

| Способ гранулирования струи металлических расплавов | 1978 |

|

SU728282A1 |

| Способ гранулирования сварочного флюса | 2021 |

|

RU2769190C1 |

| Способ непрерывной разливки металла и устройство для его реализации | 1981 |

|

SU1016051A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ШЛАКА, ОБРАЗУЮЩЕГОСЯ В ПРОИЗВОДСТВЕ ЖЕЛЕЗА И СТАЛИ | 2021 |

|

RU2829745C2 |

Сущность изобретения заключается в том, что способ производства металлических гранул из расплавленного металла включает подачу струи расплава металла на поверхность опорного элемента, дробление струи на капли путем удара об упорный элемент с последующим погружением в воду в кольцевой зоне от опорного элемента, находящегося над поверхностью воды при периодическом изменении высоты ударного элемента над поверхностью воды путем возвратно-поступательного перемещения в вертикальном направлении. Перемещение опорного элемента из крайнего нижнего положения в верхнее проводят с изменяющейся в течение цикла скоростью. Сначала опорный элемент подвергают разгону до достижения максимальной скорости и затем перемещают с уменьшающейся скоростью до верхнего граничного положения с последующим ускоренным возвращением в крайнее нижнее или исходное положение. Дробление осуществляют во время перемещения опорного элемента вниз. В центре бака, наполненного водой, расположен ударный элемент на высоте h, которую периодически изменяют во время гранулирования между нижним положением hе и верхним hи посредством привода. Выше ударного элемента расположено промежуточное разливочное устройство с желобом для подачи расплавленного металла. При ударении струи металла об опорный элемент происходит образование капель, которые, распределяясь в радиальном направлении, охлаждаются с образованием гранул. Закристаллизовавшиеся гранулы попадают в бак с водой. Способ пригоден для гранулирования кремния, ферросилиция и других металлов со сравнительно низкой плотностью. 5 з.п.ф-лы, 11 ил., 1 табл.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ грануляции металлического расплава | 1980 |

|

SU994113A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-09-30—Публикация

1990-06-11—Подача