ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001]

Настоящее изобретение относится к композиции покрытия для электротехнического стального листа, к электротехническому стальному листу с поверхностным покрытием для адгезии и к ламинированному сердечнику. Приоритет испрашивается по заявке на патент Японии № 2020-104244, поданной 17 июня 2020 г., содержание которой включено в настоящий документ посредством ссылки.

УРОВЕНЬ ТЕХНИКИ

[0002]

Обычно, когда ламинированные сердечники собираются для двигателей и трансформаторов с использованием электротехнического стального листа, единичные железные сердечники получаются путем резки или вырубания, а затем они ламинируются и фиксируются путем затягивания болтов, закрепления, сварки или адгезии с образованием ламинированного сердечника. В последние годы сформировался спрос на дальнейшее улучшение эффективности электродвигателей, и потребовалось дальнейшее снижение потерь в сердечнике. Для снижения потерь в сердечнике, эффективным является уменьшение толщины электротехнического стального листа. Однако когда электротехнический стальной лист является тонким, его не только становится трудно уплотнять или сваривать, но и торцевая поверхность ламината также легко открывается, и становится трудно поддерживать форму ламинированного сердечника.

[0003]

Для того, чтобы решить такие проблемы, вместо объединения электротехнических стальных листов путем закрепления или сварки была предложена методика, в которой электротехнический стальной лист, имеющий на своей поверхности сформированное клейкое изоляционное покрытие, подвергается термопрессованию, чтобы сформировать ламинированный сердечник. Например, Патентный документ 1 предлагает композицию покрытия для электротехнического стального листа, содержащую эпоксидную смолу, отвердитель и наночастицы, имеющие конкретный средний радиус. Патентный документ 2 предлагает композицию покрытия для электротехнического стального листа, содержащую растворимую в воде эпоксидную смолу, неорганические наночастицы и неорганическую добавку. Патентный документ 3 предлагает электротехнический стальной лист, в котором слой термореактивной эмали, содержащей эпоксидную смолу, отвердитель и наполнитель, обеспечивается на одной плоской поверхности.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0004]

[Патентный документ 1]

Опубликованный японский перевод международной патентной заявки № 2008-518087.

[Патентный документ 2]

Опубликованный японский перевод международной патентной заявки № 2016-540901.

[Патентный документ 3]

Опубликованный японский перевод международной патентной заявки № 2018-518591.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0005]

В технологиях Патентных документов 1-3 предпринимается попытка улучшить прочность связи изоляционного покрытия, коррозионную стойкость, электрическую изоляцию, качество поверхности электрического стального листа и стабильность формы ламинированного сердечника.

Однако улучшение в производительности при формовании ламинированного сердечника не рассматривается.

[0006]

Настоящее изобретение было сделано с учетом вышеописанных обстоятельств, и его задачей является предложить композицию покрытия для электротехнического стального листа, которая может улучшить производительность ламинированного сердечника, электротехнический стальной лист с поверхностным покрытием для адгезии и ламинированный сердечник.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМЫ

[0007]

Для того, чтобы решить вышеописанные проблемы, настоящее изобретение предлагает следующие аспекты.

[1] Композиция покрытия для электротехнического стального листа, содержащая: эпоксидную смолу, высокотемпературный отвердитель и мелкие неорганические частицы,

в которой содержание высокотемпературного отвердителя на 100 массовых частей (мас.ч.) эпоксидной смолы составляет 5-30 мас.ч.

в которой мелкие неорганические частицы выбираются из гидроксидов металлов, оксидов металлов, которые реагируют с водой при 25°C, превращаясь в гидроксиды металлов, и силикатными минералами, имеющими гидроксильную группу, или из смесей вышеперечисленного,

в которой среднеобъемный диаметр мелких неорганических частиц составляет 0,05-2,0 мкм,

в которой содержание эпоксидной смолы по полной массе композиции покрытия для электротехнического стального листа составляет 45 мас.% или больше, и

в которой содержание мелких неорганических частиц на 100 мас.ч. эпоксидной смолы составляет 1-100 мас.ч.

[2] Композиция покрытия для электротехнического стального листа по п. [1],

в которой мелкие неорганические частицы выбираются из гидроксида алюминия, гидроксида кальция, гидроксида магния, оксида кальция, оксида магния, талька, слюды и каолина, или из смесей вышеперечисленного.

[3] Композиция покрытия для электротехнического стального листа по п. [1] или [2],

в которой высокотемпературный отвердитель выбирается из ароматических аминов, фенольных отвердителей и дициандиамидов, или из смесей вышеперечисленного.

[4] Электротехнический стальной лист с поверхностным покрытием для адгезии, имеющий изоляционное покрытие, получаемое путем нанесения на поверхность композицию покрытия для электротехнического стального листа по любому из пп. [1] - [3].

[5] Ламинированный сердечник, получаемый путем ламинирования двух или более электротехнических стальных листов с поверхностным покрытием для адгезии по п. [4].

ПОЛЕЗНЫЕ ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0008]

В соответствии с композицией покрытия для электротехнического стального листа по настоящему изобретению можно улучшить производительность ламинированного сердечника.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009]

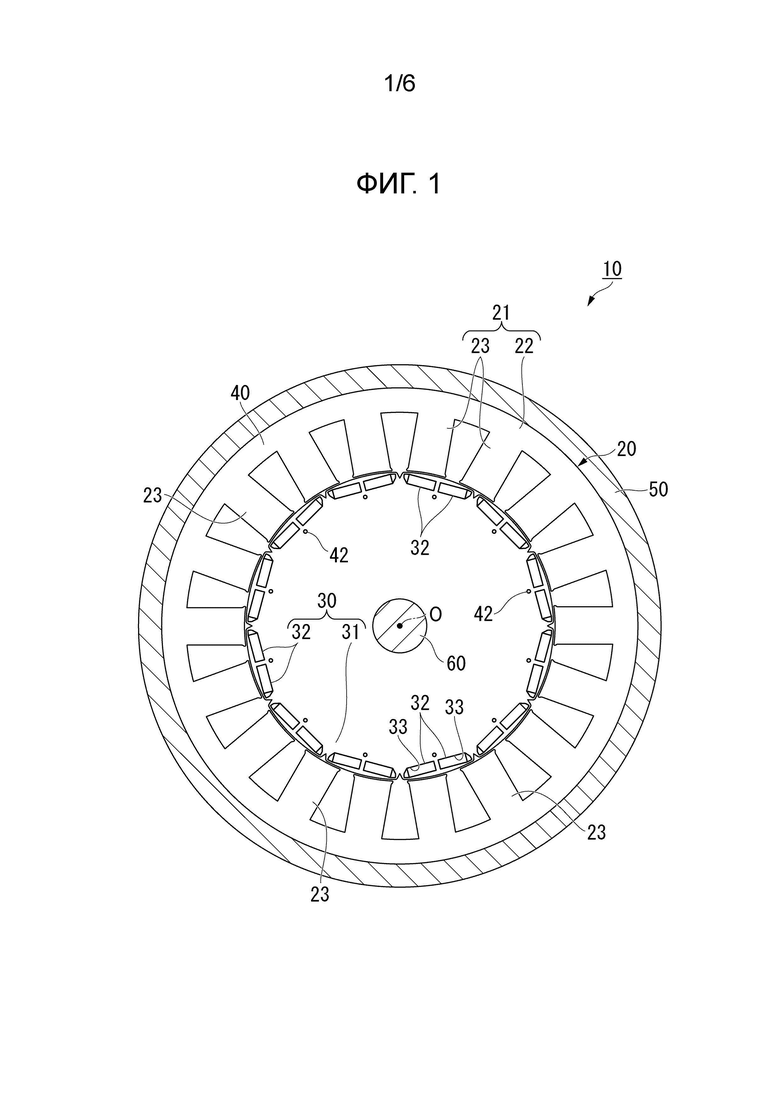

Фиг. 1 представляет собой поперечное сечение электродвигателя, включая ламинированный сердечник согласно одному варианту осуществления настоящего изобретения.

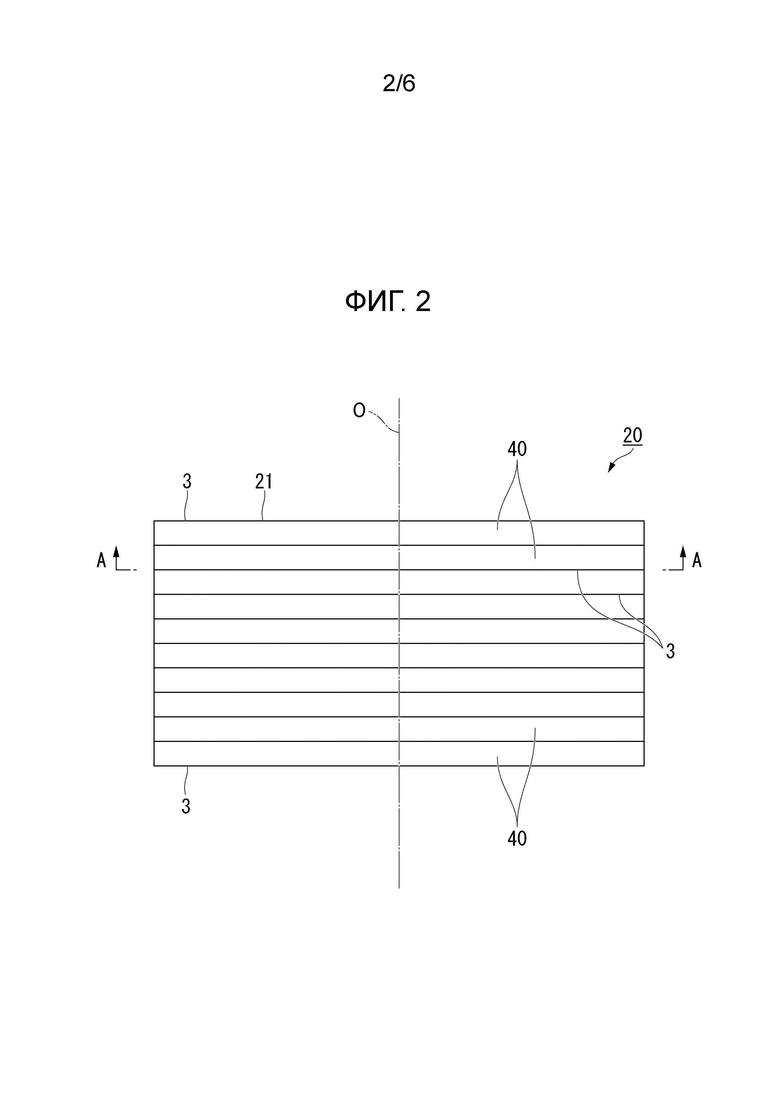

Фиг. 2 представляет собой вид сбоку ламинированного сердечника, показанного на Фиг. 1.

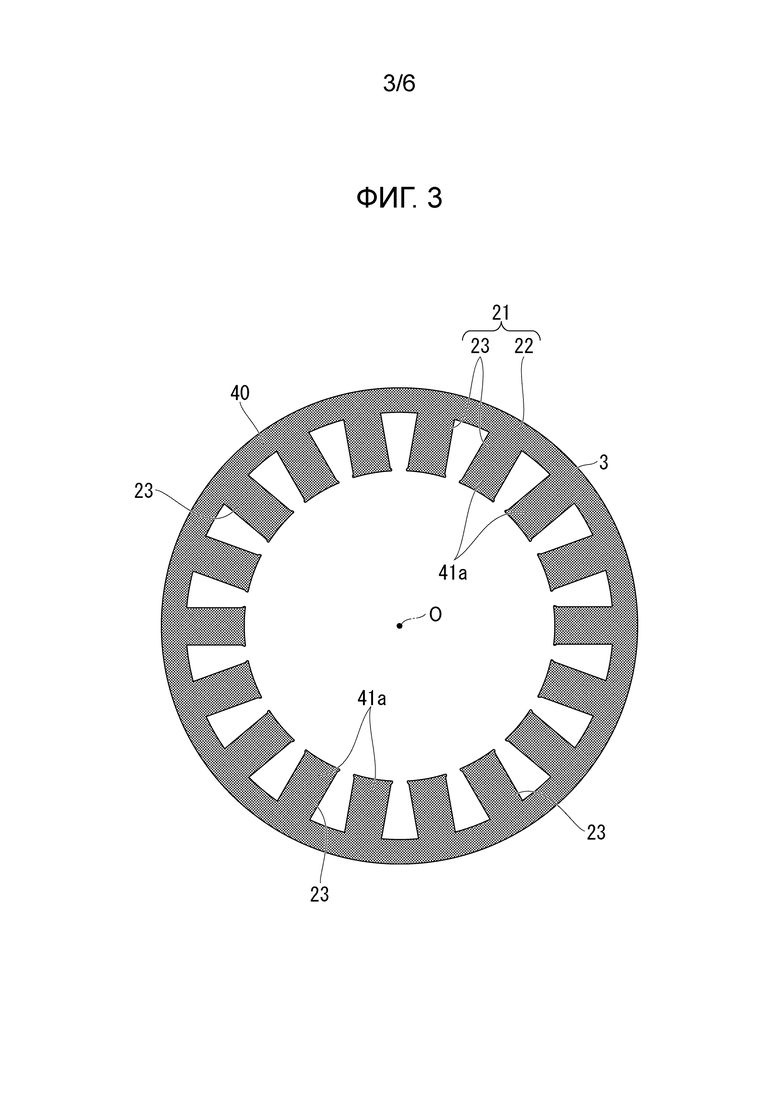

Фиг. 3 представляет собой поперечное сечение вдоль линии A-A, показанной на Фиг. 2.

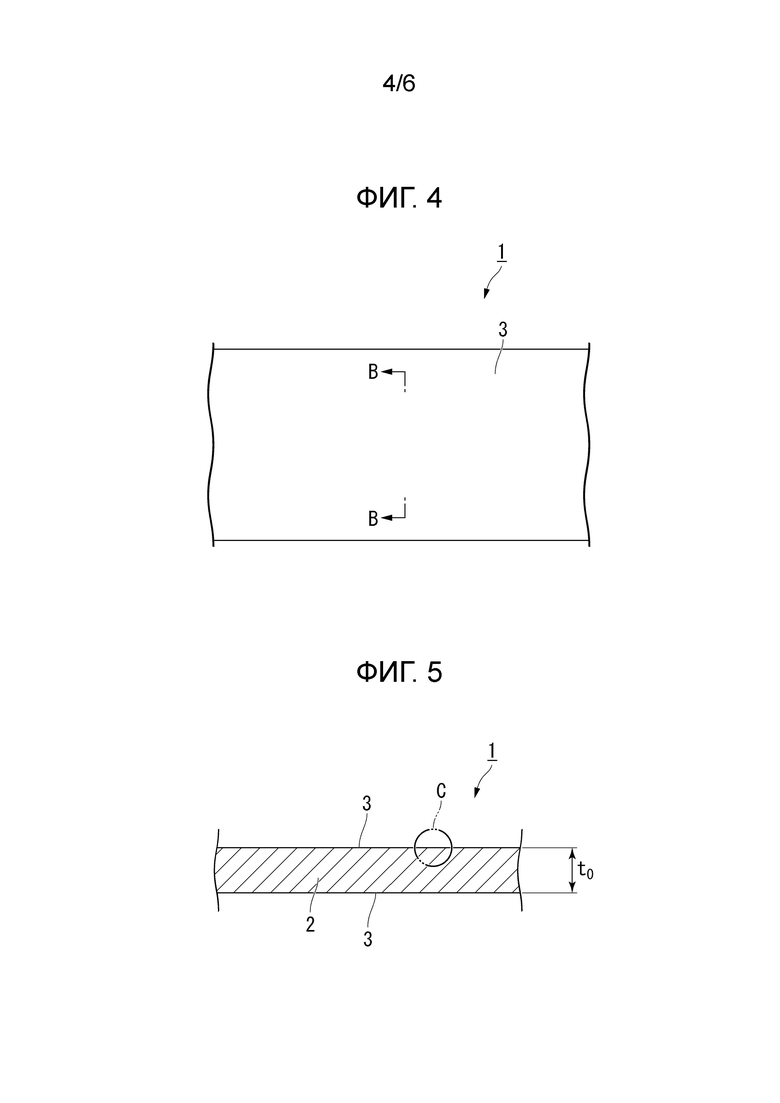

Фиг. 4 представляет собой вид сверху материала, формирующего ламинированный сердечник, показанный на Фиг. 1.

Фиг. 5 представляет собой поперечное сечение вдоль линии B-B, показанной на Фиг. 4.

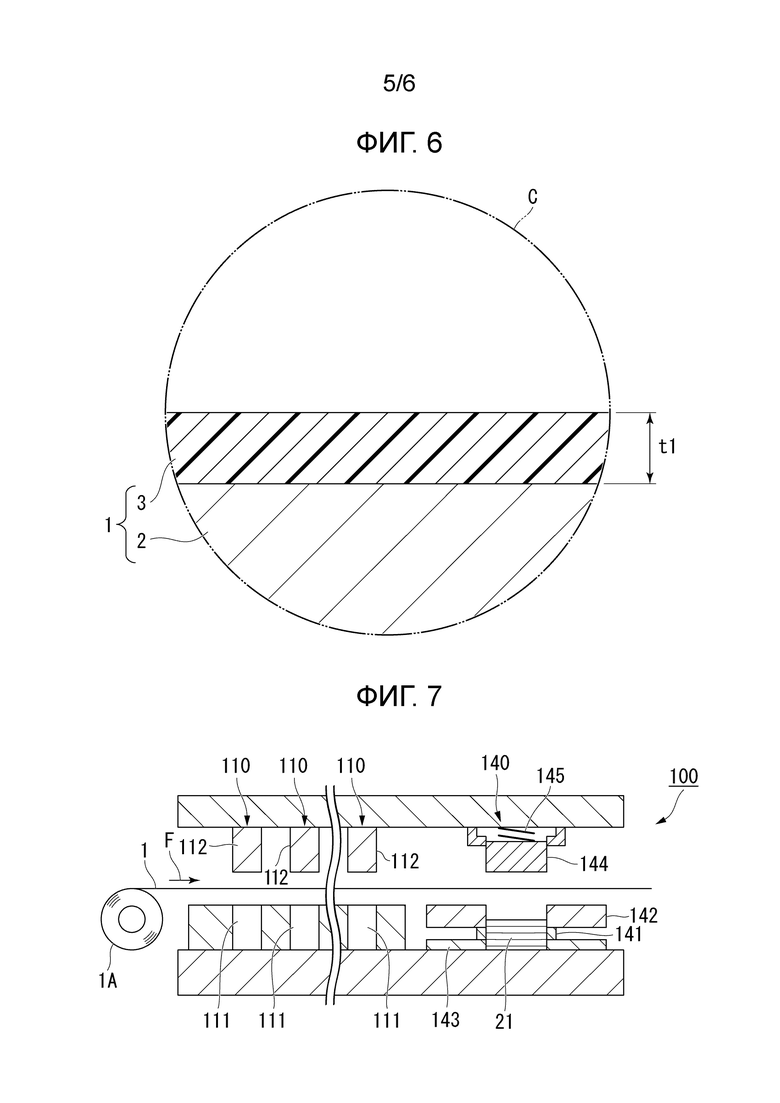

Фиг. 6 представляет собой увеличенный вид части C на Фиг. 5.

Фиг. 7 представляет собой вид сбоку производственного устройства, используемого для производства ламинированного сердечника, показанного на Фиг. 1.

Фиг. 8 представляет собой пример графика, показывающего корреляцию между временем обработки и прочностью адгезии.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0010]

Далее со ссылками на приложенные чертежи будут описаны ламинированный сердечник согласно одному варианту осуществления настоящего изобретения, электродвигатель, включающий этот ламинированный сердечник, и материал, формирующий этот ламинированный сердечник. Кроме того, в настоящем варианте осуществления в качестве одного примера электродвигателя будет описан электродвигатель переменного тока, более конкретно синхронный электродвигатель, и еще более конкретно электродвигатель с постоянными магнитами. Этот тип электродвигателя подходящим образом используется, например, в электромобиле.

[0011]

Как показано на Фиг. 1, электродвигатель 10 включает в себя статор 20, ротор 30, корпус 50 и вращающийся вал 60. Статор 20 и ротор 30 размещаются в корпусе 50. Статор 20 крепится в корпусе 50.

В настоящем варианте осуществления в качестве электродвигателя 10 используется электродвигатель с внутренним ротором, в котором ротор 30 располагается внутри статора 20 в радиальном направлении. Однако в качестве электродвигателя 10 может использоваться электродвигатель с внешним ротором, в котором ротор 30 располагается снаружи статора 20. В дополнение к этому, в настоящем варианте осуществления электродвигатель 10 представляет собой 12-полюсный трехфазный электродвигатель переменного тока с 18 щелями. Однако количество полюсов, количество щелей, количество фаз и т.п. может быть изменено подходящим образом.

Электродвигатель 10 может вращаться со скоростью 1000 об/мин путем подачи на каждую фазу, например, тока возбуждения, имеющего эффективное значение 10 А и частоту 100 Гц.

[0012]

Статор 20 включает в себя клейкий ламинированный сердечник 21 для статора (именуемый в дальнейшем сердечником статора) и обмотку (не показана).

Сердечник 21 статора включает в себя круглую заднюю часть 22 сердечника и множество зубчатых частей 23. В дальнейшем направление центральной оси O сердечника 21 статора (или задней части 22 сердечника) будет упоминаться как осевое направление, радиальное направление (перпендикулярное направлению центральной оси O) сердечника 21 статора (или задней части 22 сердечника), будет упоминаться как радиальное направление, и периферическое направление (направление вращения вокруг центральной оси O) сердечника 21 статора (или задней части 22 сердечника) будет упоминаться как периферическое направление.

[0013]

Задняя часть 22 сердечника формируется в кольцевой форме на виде сверху статора 20 в осевом направлении. Множество зубчатых частей 23 выступают из внутренней периферии задней части 22 сердечника в радиальном направлении внутрь (к центральной оси O задней части 22 сердечника в радиальном направлении). Множество зубчатых частей 23 располагаются с равными угловыми интервалами в периферическом направлении. В настоящем варианте осуществления предусмотрено 18 зубчатых частей 23 через каждые 20 градусов в терминах центрального угла с центральной осью O в качестве центра. Множество зубчатых частей 23 формируются так, чтобы они имели одинаковую форму и одинаковые размеры. Следовательно, множество зубчатых частей 23 имеют одинаковую толщину.

Обмотка наматывается вокруг зубчатых частей 23. Обмотка может быть концентрированной обмоткой или распределенной обмоткой.

[0014]

Ротор 30 располагается внутри статора 20 (сердечника 21 статора) в радиальном направлении. Ротор 30 включает в себя сердечник 31 ротора и множество постоянных магнитов 32.

Сердечник 31 ротора формируется в круглой (кольцевой) форме и располагается коаксиально со статором 20. Вращающийся вал 60 располагается в сердечнике 31 ротора. Вращающийся вал 60 крепится к сердечнику 31 ротора.

Множество постоянных магнитов 32 крепятся к сердечнику 31 ротора. В настоящем варианте осуществления пара постоянных магнитов 32 формирует один магнитный полюс. Множество наборов постоянных магнитов 32 располагаются с равноугольными интервалами в периферическом направлении. В настоящем варианте осуществления 12 наборов постоянных магнитов 32 (всего 24 магнита) предусматриваются через каждые 30 градусов в терминах центрального угла с центральной осью O в качестве центра.

[0015]

В настоящем варианте осуществления электродвигатель со встроенными постоянными магнитами используется в качестве электродвигателя с постоянным магнитным полем. В сердечнике 31 ротора формируется множество сквозных отверстий 33, которые проникают через сердечник 31 ротора в осевом направлении. Множество сквозных отверстий 33 предусматривается так, чтобы они соответствовали расположению множества постоянных магнитов 32. Постоянные магниты 32, которые располагаются в соответствующих сквозных отверстиях 33, крепятся к сердечнику 31 ротора. Крепление каждого постоянного магнита 32 к сердечнику 31 ротора может быть реализовано, например, посредством склеивания внешней поверхности постоянного магнита 32 и внутренней поверхности сквозного отверстия 33 с использованием клейкого вещества. В качестве электродвигателя с постоянными магнитами вместо электродвигателя с внутренними постоянными магнитами может использоваться электродвигатель с поверхностными постоянными магнитами.

[0016]

Сердечник 21 статора и сердечник 31 ротора оба являются ламинированными сердечниками. Например, как показано на Фиг. 2, сердечник 21 статора формируется путем ламинирования множества электротехнических стальных листов 40 (электротехнических стальных листов с поверхностным покрытием для адгезии) в осевом направлении.

Здесь, толщина ламинирования (полная длина вдоль центральной оси O) каждого сердечника 21 статора и сердечника 31 ротора составляет, например, 50,0 мм. Наружный диаметр сердечника 21 статора составляет, например, 250,0 мм. Внутренний диаметр сердечника 21 статора составляет, например, 165,0 мм. Наружный диаметр сердечника 31 ротора составляет, например, 163,0 мм. Внутренний диаметр сердечника 31 ротора составляет, например, 30,0 мм. Однако эти значения являются примерными, и толщина ламинирования, наружный диаметр и внутренний диаметр сердечника 21 статора, а также толщина ламинирования, наружный диаметр и внутренний диаметр сердечника 31 ротора не ограничиваются этими значениями. Здесь внутренний диаметр сердечника 21 статора определяется по концу зубчатой части 23 в сердечнике 21 статора. Таким образом, внутренний диаметр сердечника 21 статора является диаметром виртуального круга, вписанного в концевые части всех зубчатых частей 23.

[0017]

Каждый из электротехнических стальных листов 40, формирующих сердечник 21 статора и сердечник 31 ротора, формируется, например, путем вырубания материала 1, как показано на Фиг. 4-6. Материал 1 представляет собой стальной лист (электротехнический стальной лист), который является основой электротехнического стального листа 40. В качестве материала 1, например, можно использовать стальной лист в форме ленты и нарезанный лист.

Материал 1 будет описан ниже. В данном описании стальной лист в форме ленты, который является основой электротехнического стального листа 40, может упоминаться как материал 1. Стальной лист, имеющий форму, используемую для ламинированного сердечника, получаемую путем вырубания материала 1, может упоминаться как электротехнический стальной лист 40.

[0018]

Например, это может быть материал 1, который смотан в рулон 1A. В настоящем варианте осуществления в качестве материала 1 используется лист неанизотропной (т.е. изотропной) электротехнической стали. В качестве листа изотропной электротехнической стали может использоваться изотропная электротехническая стальная полоса стандарта JIS C 2552: 2014. Однако в качестве материала 1 также может использоваться лист анизотропной электротехнической стали вместо листа изотропной электротехнической стали. В качестве листа анизотропной электротехнической стали в этом случае может использоваться анизотропная электротехническая стальная полоса стандарта JIS C 2553: 2019. В дополнение к этому могут использоваться тонкая полоса изотропной электротехнической стали или тонкая полоса анизотропной электротехнической стали стандарта JIS C 2558: 2015.

[0019]

Верхнее и нижнее предельные значения средней толщины t0 листа материала 1 устанавливаются, например, следующим образом, с учетом случая, в котором материал 1 используется для электротехнического стального листа 40.

По мере уменьшения толщины материала 1 стоимость его производства увеличивается. Следовательно, с учетом стоимости производства значение нижнего предела средней толщины t0 листа материала 1 составляет 0,10 мм, предпочтительно 0,15 мм, и более предпочтительно 0,18 мм.

С другой стороны, когда материал 1 является слишком толстым, стоимость изготовления становится удовлетворительной, но когда материал 1 используется в качестве электротехнического стального листа 40, увеличиваются потери на вихревые токи (токи Фуко), и магнитные потери в сердечнике ухудшаются. Следовательно, с учетом потерь в сердечнике и стоимости производства верхнее предельное значение средней толщины t0 листа материала 1 составляет 0,65 мм, предпочтительно 0,35 мм, и более предпочтительно 0,30 мм.

0,20 мм могут служить примером значения, которое удовлетворяет вышеупомянутому диапазону средней толщины t0 листа материала 1.

[0020]

Здесь средняя толщина t0 листа материала 1 включает в себя не только толщину основного стального листа 2, которая будет описана ниже, но и толщину изоляционного покрытия 3. В дополнение к этому, способ измерения средней толщины t0 листа материала 1 является, например, следующим. Например, когда материал 1 смотан в форму рулона 1A, по меньшей мере часть материала 1 разматывается в форму плоского листа. В материале 1, размотанном в форму плоского листа, выбирается предопределенное положение (например, положение, отстоящее от края материала 1 в продольном направлении на 10% полной длины материала 1) в продольном направлении. В выбранном положении материал 1 делится на пять областей в направлении его ширины. В четырех положениях, которые являются границами этих пяти областей, измеряется толщина листа материала 1. Среднее значение толщин листа в этих четырех положениях может использоваться в качестве средней толщины t0 листа материала 1.

[0021]

Верхнее и нижнее предельные значения средней толщины t0 листа материала 1 также можно использовать в качестве верхнего и нижнего предельных значений средней толщины t0 электротехнического стального листа 40. Здесь способ измерения средней толщины t0 электротехнического стального листа 40 является, например, следующим. Например, толщина ламинирования ламинированного сердечника измеряется в четырех положениях (то есть через каждые 90 градусов вокруг центральной оси O) с равными интервалами в периферическом направлении. Каждая из измеренных толщин ламинирования в четырех положениях делится на количество ламинированных электротехнических стальных листов 40, чтобы вычислить толщину одного листа. Среднее значение толщин листа в этих четырех положениях может использоваться в качестве средней толщины t0 электротехнического стального листа 40.

[0022]

Как показано на Фиг. 5 и Фиг. 6, материал 1 включает в себя основной стальной лист 2 и изоляционное покрытие 3. В материале 1 обе поверхности основного стального листа 2 в форме ленты покрыты изоляционным покрытием 3. В настоящем варианте осуществления большая часть материала 1 формируется из основного стального листа 2, и изоляционное покрытие 3, более тонкое, чем основной стальной лист 2, ламинируется на поверхность основного стального листа 2.

[0023]

Химический состав основного стального листа 2 включает в себя 2,5-4,5 мас.% Si, как показано ниже в мас.%. Здесь, когда химический состав находится внутри вышеупомянутого диапазона, предел текучести материала 1 (электротехнического стального листа 40) может быть установлен равным, например, 380 МПа или больше и 540 МПа или меньше.

[0024]

Si: 2,5% - 4,5%

Al: 0,001% - 3,0%

Mn: 0,05% - 5,0%

Остаток: железо и примеси.

[0025]

Когда материал 1 используется для электротехнического стального листа 40, изоляционное покрытие 3 демонстрирует характеристики изоляции между электротехническими стальными листами 40, примыкающими друг к другу в осевом направлении. В дополнение к этому, в настоящем варианте осуществления изоляционное покрытие 3 имеет адгезионную способность и склеивает электротехнические стальные листы 40, примыкающие друг к другу в осевом направлении. Изоляционное покрытие 3 может иметь однослойную структуру или многослойную структуру. Более конкретно, например, изоляционное покрытие 3 может иметь однослойную структуру, имеющую как характеристики изоляции, так и адгезионную способность, или может иметь многослойную структуру, включающую основное изоляционное покрытие, имеющее превосходную эффективность изоляции, и верхнее изоляционное покрытие, имеющее превосходную способность к адгезии. Здесь наличие адгезионной способности означает наличие прочности адгезии не ниже предопределенного значения при предопределенных температурных условиях.

[0026]

В настоящем варианте осуществления изоляционное покрытие 3 полностью покрывает обе поверхности основного стального листа 2 без зазоров. Однако если обеспечиваются вышеописанные эффективность изоляции и адгезионная способность, изоляционное покрытие 3 может не покрывать обе поверхности основного стального листа 2 без зазоров. Другими словами, изоляционное покрытие 3 может быть предусмотрено прерывистым образом на поверхности основного стального листа 2. Например, когда изоляционное покрытие 3 имеет многослойную структуру, включающую основное изоляционное покрытие, имеющее превосходную эффективность изоляции, и верхнее изоляционное покрытие, имеющее превосходную адгезионная способность, даже если основное изоляционное покрытие формируется по всей поверхности основного стального листа без зазоров, а верхнее изоляционное покрытие является прерывистым, можно достичь как эффективности изоляции, так и адгезионной способности.

[0027]

Состав композиции для формирования нижележащего изоляционного покрытия особенно не ограничивается, и, например, может быть использовано обычное средство для обработки, такое как средство для обработки, содержащее хромовую кислоту, или средство для обработки, содержащее фосфат.

[0028]

Изоляционное покрытие, имеющее адгезионную способность, формируется путем нанесения композиции покрытия для вышеописанного электротехнического стального листа на основной стальной лист. Изоляционное покрытие, имеющее адгезионную способность, является, например, изоляционным покрытием, имеющим однослойную структуру, имеющую как эффективность изоляции, так и адгезионную способность, или верхним изоляционным покрытием, предусмотренным на нижележащем изоляционном покрытии. Изоляционное покрытие, имеющее адгезионную способность, находится в неотвержденном состоянии или полуотвержденном состоянии (стадия B) перед нагревом и прессованием при производстве ламинированного сердечника, реакция отверждения протекает за счет нагрева во время нагревания и прессования, и за счет этого проявляется адгезионная способность.

[0029]

Композиция покрытия для электротехнического стального листа по настоящему изобретению содержит эпоксидную смолу, высокотемпературный отвердитель и мелкие неорганические частицы.

[0030]

В качестве эпоксидной смолы можно использовать любую эпоксидную смолу, имеющую две или более эпоксидных групп в одной молекуле, без особых ограничений. Примеры таких эпоксидных смол включают в себя эпоксидные смолы типа бисфенола А, эпоксидные смолы типа бисфенола F, эпоксидные смолы трифенилметанового типа, эпоксидные смолы фенольно-новолачного типа, эпоксидные смолы крезольно-новолачного типа, алициклические эпоксидные смолы, эпоксидные смолы типа глицидилового эфира, эпоксидные смолы глицидиламинового типа, эпоксидные смолы гидантоинового типа, эпоксидные смолы изоциануратного типа, модифицированные акриловой кислотой эпоксидные смолы (эпоксиакрилат), содержащие фосфор эпоксидные смолы и их галоидные соединения (бромированные эпоксидные смолы и т.д.), водородные добавки и т.п. Эти эпоксидные смолы могут использоваться по отдельности, или две или более из них могут использоваться в комбинации.

[0031]

Содержание эпоксидной смолы по полной массе композиции покрытия для электротехнического стального листа составляет 45 мас.% или больше. Содержание эпоксидной смолы по полной массе композиции покрытия для электротехнического стального листа предпочтительно составляет 45-90 мас.%, более предпочтительно 50-80 мас.%, и еще более предпочтительно 50-70 мас.%. Когда содержание эпоксидной смолы равно или больше, чем значение нижнего предела, прочность адгезии электротехнического стального листа 40 дополнительно улучшается. Когда содержание эпоксидной смолы равно или меньше, чем значение верхнего предела, можно дополнительно ослабить деформацию напряжения электротехнического стального листа 40.

[0032]

Высокотемпературный отвердитель может сшивать эпоксидную смолу. Здесь, высокотемпературный отвердитель представляет собой сшивающий агент, в котором реакция отверждения не протекает при комнатной температуре (например, от 20°С до 30°С), и температура отверждения (температура реакции) составляет 100°С или выше.

Температура отверждения смеси, содержащей эпоксидную смолу и высокотемпературный отвердитель, предпочтительно составляет 150°С или выше. С другой стороны, верхний предел температуры отверждения особенно не ограничивается. Однако при температуре отверждения выше 200°С отверждение при покрытии и запекании оказывается недостаточным, что делает невозможным сматывание в рулон и может затруднить изготовление ламинированного сердечника. Поэтому температура отверждения предпочтительно составляет 200°С или ниже.

[0033]

Здесь «температура отверждения» представляет собой температуру, при которой вязкоупругость, измеренная на машине для испытания физических свойств жесткого маятникового типа, уменьшается по мере отверждения. Когда по мере протекания реакции отверждения проявляется сшитая структура, движение маятника ограничивается, и цикл колебания маятника быстро уменьшается. Поэтому температуру отверждения можно определить по изменению цикла колебания маятника.

[0034]

Примеры высокотемпературных отвердителей включают в себя ароматические амины, фенольные отвердители, отвердители на основе ангидридов кислот, дициандиамиды и блокированные изоцианаты. Когда применяется высокотемпературный отвердитель, чрезмерное отверждение смолы в процессе запекания может быть сведено к минимуму. Таким образом, когда полученные электротехнические стальные листы с поверхностным покрытием для адгезии ламинируются, нагреваются и прессуются для получения ламинированного сердечника, поскольку реакция отверждения может продолжаться дальше, адгезионная прочность при высокой температуре дополнительно улучшается.

[0035]

Примеры ароматических аминов включают в себя м-ксилилендиамин, м-фенилендиамин, диаминодифенилметан и диаминодифенилсульфон.

Примеры фенольных отвердителей включают в себя фенольные новолачные смолы, крезольные новолачные смолы, бисфенольные новолачные смолы, модифицированные триазином фенольные новолачные смолы, фенолрезольные смолы и конденсаты крезолнафтолформальдегида.

Примеры отвердителей на основе ангидрида кислоты включают в себя ангидрид фталевой кислоты, ангидрид гексагидрофталевой кислоты, ангидрид метилтетрагидрофталевой кислоты, ангидрид метилгексагидрофталевой кислоты, ангидрид метилнадиковой кислоты, ангидрид хлорэндиковой кислоты, ангидрид пиромеллитовой кислоты, ангидрид бензофенонтетракарбоновой кислоты, бис(ангидротримат) этиленгликоля, ангидрид метилциклогексентетракарбоновой кислоты, ангидрид тримеллитовой кислоты и полиазелаиновый ангидрид.

Дициандиамид также известен как латентный отвердитель. Латентный отвердитель может быть смешан с эпоксидной смолой и стабильно храниться при комнатной температуре, и имеет способность быстро отверждать композицию смолы под действием тепла, света, давления и т.п. Дициандиамид представляет собой бесцветный орторомбический кристалл или листовой кристалл с температурой плавления от 207 до 210°С. Он реагирует с эпоксидной смолой при температуре от 160 до 180°C и отверждается в течение 20-60 мин.

Дициандиамид предпочтительно используется в комбинации с ускорителем отверждения. Примеры ускорителей отверждения включают в себя третичные амины, имидазолы и ароматические амины.

Блокированный изоцианат представляет собой соединение, которое ингибирует реакцию, маскируя изоцианатную группу полиизоцианата блокирующим агентом. Примеры исходных материалов полиизоцианатов включают в себя дифенилметандиизоцианат (MDI), гексаметилендиизоцианат (HDI), толуолдиизоцианат (TDI) и изофорондиизоцианат (IPDI). Примеры блокирующих агентов включают в себя спирты и фенолы.

Для дальнейшего повышения производительности ламинированного сердечника в качестве высокотемпературного отвердителя предпочтительными являются одно или более веществ, выбираемых из ароматических аминов, фенольных отвердителей и дициандиамидов, и более предпочтительными являются одно или более веществ, выбираемых из м-ксилилендиамина, м-фенилендиамина, диаминодифенилметана, фенольноноволачных смол, крезольноноволачных смол, фенолрезольных смол и дициандиамида.

Высокотемпературные отвердители могут использоваться по отдельности, или два или более из них могут использоваться в комбинации.

[0036]

Содержание высокотемпературного отвердителя на 100 мас.ч. эпоксидной смолы составляет 5-30 мас.ч., предпочтительно 10-30 мас.ч., и более предпочтительно 15-25 мас.ч. Когда содержание высокотемпературного отвердителя равно или больше, чем значение нижнего предела, производительность ламинированного сердечника дополнительно улучшается. Когда содержание высокотемпературного отвердителя равно или меньше, чем верхнее предельное значение, прочность адгезии ламинированного сердечника дополнительно улучшается.

[0037]

Мелкие неорганические частицы выбираются из гидроксидов металлов, оксидов металлов, которые реагируют с водой при 25°C, превращаясь в гидроксиды металлов, и силикатными минералами, имеющими гидроксильную группу, или из смесей вышеперечисленного. Мелкие неорганические частицы настоящего варианта осуществления содержат гидроксильные группы. При наличии гидроксильных групп они активируют высокотемпературный отвердитель и эффективно способствуют отверждению за счет сшивки эпоксидной смолы. В результате по сравнению со случаем, в котором мелкие неорганические частицы настоящего варианта осуществления не содержатся, время, необходимое для склеивания электротехнических стальных листов друг с другом, может быть сокращено, и становится возможным повысить производительность ламинированного сердечника.

Мелкие неорганические частицы могут использоваться по отдельности, или два или более их типов могут использоваться в комбинации.

[0038]

Примеры гидроксидов металла включают в себя гидроксид алюминия, гидроксид кальция, гидроксид магния, гидроксид марганца, гидроксид железа (II) и гидроксид цинка. Среди гидроксидов металлов гидроксид алюминия, гидроксид кальция и гидроксид магния являются особенно предпочтительными, потому что они активируют высокотемпературный отвердитель и обладают сильным эффектом стимуляции отверждения эпоксидной смолы.

Гидроксиды металлов можно использовать по отдельности или два или более из них можно использовать в комбинации.

[0039]

Примеры оксидов металлов, которые реагируют с водой при 25°C (комнатная температура) с образованием гидроксидов металлов, включают в себя оксид кальция и оксид магния.

Оксиды металлов, которые реагируют с водой при 25°C с образованием гидроксидов металлов, могут быть использованы по отдельности или два или более из них могут быть использованы в комбинации.

[0040]

Примеры силикатных минералов, имеющих гидроксильную группу, включают в себя тальк, слюду, каолин (каолинит), монтмориллонит, хлорит и глауконит. Среди силикатных минералов, имеющих гидроксильную группу, особенно предпочтительными являются тальк, слюда и каолин, поскольку они активируют высокотемпературный отвердитель и обладают сильным эффектом ускорения отверждения эпоксидной смолы.

Силикатные минералы, имеющие гидроксильную группу, можно использовать по отдельности или два или более из них можно использовать в комбинации.

[0041]

Содержание мелких неорганических частиц на 100 мас.ч. эпоксидной смолы составляет 1-100 мас.ч., предпочтительно 5-70 мас.ч., и более предпочтительно 10-50 мас.ч. Когда содержание мелких неорганических частиц равно или больше, чем значение нижнего предела, производительность ламинированного сердечника дополнительно улучшается. Когда содержание мелких неорганических частиц равно или меньше, чем верхнее предельное значение, прочность адгезии ламинированного сердечника дополнительно улучшается.

[0042]

Среднеобъемный диаметр мелких неорганических частиц составляет 0,05-2,0 мкм, предпочтительно 0,05-1,5 мкм, и более предпочтительно 0,05-1,0 мкм. Среднеобъемный диаметр мелких неорганических частиц еще более предпочтительно составляет менее 0,2 мкм. Когда среднеобъемный диаметр мелких неорганических частиц равен или меньше, чем верхнее предельное значение, гидроксильные группы, содержащиеся в мелких неорганических частицах, могут диспергироваться более однородно. Трудно получить мелкие неорганические частицы, имеющие среднеобъемный диаметр частиц менее 0,05 мкм, с низкими затратами.

Среднеобъемный диаметр мелких неорганических частиц представляет собой числовое значение (d50), определяемое диаметром частиц, соответствующим совокупной частоте 50% на основе объема на кривой распределения эквивалентных сферических диаметров, полученной методом лазерной дифракции в соответствии со стандартами ISO13320 и JIS Z 8825: 2013.

[0043]

Композиция покрытия для электротехнического стального листа настоящего варианта осуществления может содержать компонент (именуемый в дальнейшем «необязательный компонент»), отличающийся от эпоксидной смолы, высокотемпературного отвердителя и мелких неорганических частиц.

Примеры необязательных компонентов включают в себя ускоритель отверждения (катализатор отверждения), пеногаситель и поверхностно-активное вещество, которые не соответствуют вышеуказанному высокотемпературному отвердителю.

Примеры пеногасителей включают в себя силиконовое масло.

Примеры поверхностно-активных веществ включают в себя алкилполиглюкозиды.

[0044]

Композиция покрытия для электротехнического стального листа настоящего варианта осуществления может содержать силиконовую смолу. Когда силиконовая смола содержится, ее содержание по полной массе композиции покрытия для электротехнического стального листа предпочтительно составляет 40 мас.% или меньше. Здесь силиконовая смола представляет собой смолу, имеющую силоксановую (Si-O-Si) связь. Содержание силиконовой смолы более предпочтительно составляет 30 мас.% или меньше, еще более предпочтительно 20 мас.% или меньше, и особенно предпочтительно 10 мас.% или меньше. Поскольку силиконовая смола необязательно должна содержаться, нижний предел ее содержания составляет 0 мас.%.

[0045]

Когда композиция покрытия для электротехнического стального листа настоящего варианта осуществления содержит необязательный компонент, содержание необязательного компонента на 100 мас.ч. эпоксидной смолы предпочтительно составляет 0,1-5 мас.ч.

[0046]

Композиция покрытия для электротехнического стального листа настоящего варианта осуществления наносится на электротехнический стальной лист, а затем сушится, чтобы получить изоляционное покрытие 3. Когда композиция покрытия для электротехнического стального листа настоящего варианта осуществления наносится на электротехнический стальной лист, предпочтительными являются запекание и нанесение (процесс запекания).

Конечная температура в процессе запекания составляет, например, предпочтительно от 120 до 220°С, более предпочтительно от 130 до 210°С и еще более предпочтительно от 140 до 200°С. Когда конечная температура равна или превышает нижнее предельное значение, композиция покрытия для электротехнического стального листа в достаточной степени прилипает к электротехническому стальному листу, и отслаивание ограничивается. Когда конечная температура равна или меньше верхнего предельного значения, отверждение эпоксидной смолы может быть сведено к минимуму, и можно сохранить адгезионную способность композиции покрытия для электротехнического стального листа.

Время запекания в процессе запекания составляет, например, предпочтительно 5-60 с, более предпочтительно 10-30 с, и еще более предпочтительно 10-20 с. Когда время запекания равно нижнему предельному значению или превышает его, композиция покрытия для электротехнического стального листа в достаточной степени прилипает к электротехническому стальному листу, и отслаивание ограничивается. Когда время запекания равно или меньше верхнего предельного значения, отверждение эпоксидной смолы может быть сведено к минимуму, и можно сохранить адгезионную способность композиции покрытия для электротехнического стального листа.

[0047]

Верхнее и нижнее предельные значения средней толщины t1 изоляционного покрытия 3 устанавливаются, например, следующим образом, с учетом случая, в котором материал 1 используется для электротехнического стального листа 40.

Когда материал 1 используется для электротехнического стального листа 40, для обеспечения эффективности изоляции между электротехническими стальными листами 40, ламинированными друг с другом, средняя толщина t1 изоляционного покрытия 3 (толщина на одну поверхность электротехнического стального листа 40 (материала 1)) регулируется так, чтобы могли быть обеспечены эффективность изоляции и адгезионная способность между электротехническими стальными листами 40, ламинированными друг с другом.

[0048]

В случае изоляционного покрытия 3, имеющего однослойную структуру, средняя толщина t1 изоляционного покрытия 3 (толщина на одну поверхность электротехнического стального листа 40 (материала 1)) может составлять, например, 1,5 мкм или больше и 8,0 мкм или меньше.

В случае изоляционного покрытия 3, имеющего многослойную структуру, средняя толщина нижележащего изоляционного покрытия может составлять, например, 0,1 мкм или больше и 2,0 мкм или меньше, и предпочтительно составляет 0,3 мкм или больше и 1,5 мкм или меньше. Средняя толщина верхнего изоляционного покрытия может составлять, например, 1,5 мкм или больше и 8,0 мкм или меньше.

Здесь способ измерения средней толщины t1 изоляционного покрытия 3 в материале 1 является тем же самым, что и способ измерения средней толщины t0 листа материала 1, и среднюю толщину можно определить, получив толщину изоляционного покрытия 3 во множестве мест и усреднив эти толщины. Толщина изоляционного покрытия 3 определяется, например, путем наблюдения поперечного сечения материала 1, вырезанного в направлении толщины, под сканирующим электронным микроскопом (SEM).

[0049]

Значения верхнего и нижнего предела средней толщины t1 изоляционного покрытия 3 в материале 1 могут естественно использоваться в качестве значений верхнего и нижнего предела средней толщины t1 изоляционного покрытия 3 в электротехническом стальном листе 40. Здесь способ измерения средней толщины t1 изоляционного покрытия 3 в электротехническом стальном листе 40 является, например, следующим. Например, среди множества электротехнических стальных листов, образующих ламинированный сердечник, выбирается электротехнический стальной лист 40, расположенный на самой внешней стороне в осевом направлении (электротехнический стальной лист 40, поверхность которого обнажена в осевом направлении). На поверхности выбранного электротехнического стального листа 40 выбирается предопределенное положение в радиальном направлении (например, положение точно посередине (в центре) между внутренним периферийным краем и внешним периферийным краем электротехнического стального листа 40). В выбранном положении толщина изоляционного покрытия 3 электротехнического стального листа 40 измеряется в четырех положениях (то есть через каждые 90 градусов вокруг центральной оси O) с равными интервалами в периферическом направлении. Среднее значение измеренных толщин в четырех положениях может использоваться в качестве средней толщины t1 изоляционного покрытия 3.

Здесь причина, по которой средняя толщина t1 изоляционного покрытия 3 измеряется на электротехническом стальном листе 40, расположенном таким образом на внешней стороне в осевом направлении, заключается в том, что изоляционное покрытие 3 выполнено таким образом, что толщина изоляционного покрытия 3 практически не меняется в положении ламинирования в осевом направлении электротехнического стального листа 40.

[0050]

Электротехнический стальной лист 40 производится путем штамповки материала 1, как описано выше, и ламинированный сердечник (сердечник 21 статора и сердечник 31 ротора) производится с использованием электротехнического стального листа 40.

[0051]

Далее описание вернется к ламинированному сердечнику. Как показано на Фиг. 3, множество электротехнических стальных листов 40, формирующих сердечник 21 статора, ламинируются посредством изоляционного покрытия 3.

[0052]

Электротехнические стальные листы 40, смежные друг другу в осевом направлении, склеиваются по всей поверхности изоляционным покрытием 3. Другими словами, поверхность электротехнического стального листа 40 (именуемая в дальнейшем первой поверхностью), обращенная в осевом направлении, является клейкой областью 41a по всей поверхности. Однако электротехнические стальные листы 40, примыкающие друг к другу в осевом направлении, могут не склеиваться по всей поверхности. Другими словами, на первой поверхности электротехнического стального листа 40 клейкая область 41a и неклейкая область (не показана) могут быть смешаны.

[0053]

В настоящем варианте осуществления множество электротехнических стальных листов, формирующих сердечник 31 ротора, крепятся друг к другу посредством крепления 42 (шпунта), проиллюстрированного на Фиг. 1. Однако множество электротехнических стальных листов, формирующих сердечник 31 ротора, может также иметь ламинированную структуру, скрепленную изоляционным покрытием 3, как в сердечнике 21 статора.

В дополнение к этому, ламинированный сердечник, такой как сердечник 21 статора и сердечник 31 ротора, может быть сформирован путем так называемой вращательной укладки.

[0054]

Сердечник 21 статора производится, например, с помощью производственного устройства 100, показанного на Фиг. 7. В дальнейшем в описании способа производства сначала будет описано устройство 100 для производства ламинированного сердечника (далее просто называемое производственным устройством 100).

В производственном устройстве 100, в то время как материал 1 направляется из рулона 1A в направлении стрелки F, он пробивается множество раз с использованием форм, расположенных на стадиях, и постепенно формуется в форму электротехнического стального листа 40. Затем вырубленные электротехнические стальные листы 40 ламинируются и подвергаются прессованию при повышении температуры. В результате электротехнические стальные листы 40, прилегающие друг к другу в осевом направлении, приклеиваются друг к другу с помощью изоляционного покрытия 3 (то есть часть изоляционного покрытия 3, расположенная в клейкой области 41a, проявляет адгезионную способность), и адгезия завершается.

[0055]

Как показано на Фиг. 7, производственное устройство 100 включает в себя множество стадий вырубных станций 110. Вырубная станция 110 может иметь две стадии или три или более стадий. Вырубная станция 110 каждой стадии включает в себя охватывающую форму 111, расположенную под материалом 1, и охватываемую форму 112, расположенную над материалом 1.

[0056]

Производственное устройство 100 дополнительно включает в себя станцию 140 ламинирования, расположенную самой последней вырубной станции 110. Станция 140 ламинирования включает в себя нагревательное устройство 141, внешнюю периферийную штамповочную охватывающую форму 142, теплоизоляционный элемент 143, внешнюю периферийную штамповочную охватываемую форму 144 и пружину 145.

Нагревательное устройство 141, внешняя периферийная штамповочная охватывающая форма 142 и теплоизоляционный элемент 143 располагаются под материалом 1. С другой стороны, внешняя периферийная штамповочная охватываемая форма 144 и пружина 145 располагаются над материалом 1. Здесь ссылочная цифра 21 означает сердечник статора.

[0057]

В производственном устройстве 100, имеющем вышеописанную конфигурацию, сначала материал 1 последовательно отправляется из рулона 1A в направлении стрелки F на Фиг. 7. Затем материал 1 последовательно пробивается на множестве стадий вырубных станций 110. В соответствии с этими процедурами пробивания в материале 1 получается форма электротехнического стального листа 40, имеющего заднюю часть 22 сердечника и множество зубчатых частей 23, показанных на Фиг. 3. Однако поскольку материал в это время не полностью вырублен, он переходит к следующему процессу в направлении стрелки F.

[0058]

Затем, наконец, материал 1 направляется на станцию 140 ламинирования, пробивается внешней периферийной штамповочной охватываемой формой 144, и ламинируется с высокой точностью. Во время этого ламинирования электротехнический стальной лист 40 получает определенное усилие давления от пружины 145. Когда описанные выше процесс пробивания и процесс ламинирования последовательно повторяются, может быть уложено заданное количество электротехнических стальных листов 40. В дополнение к этому, ламинат, сформированный путем укладки таким образом электротехнических стальных листов 40, нагревается нагревательным устройством 141, например до температуры 200°С (процесс нагрева). В соответствии с этим нагревом изоляционные покрытия 3 смежных электротехнических стальных листов 40 приклеиваются друг к другу.

Здесь нагревательное устройство 141 может быть не расположено на внешней периферийной штамповочной охватывающей форме 142. Таким образом, оно может быть извлечено из внешней периферийной штамповочной охватывающей формы 142 до приклеивания электротехнического стального листа 40, ламинированного с помощью внешней периферийной штамповочной охватывающей формы 142. В этом случае, внешняя периферийная штамповочная охватывающая форма 142 может не иметь теплоизоляционного элемента 143. В дополнение к этому, в этом случае уложенные друг на друга электротехнические стальные листы 40 перед склеиванием могут быть сжаты и удерживаться с обеих сторон в осевом направлении с помощью зажима (не показан), а затем транспортироваться и нагреваться.

В соответствии с вышеописанными процессами выполняется изготовление сердечника 21 статора.

[0059]

Температура нагрева в процессе нагревания составляет, например, предпочтительно от 120 до 220°С, более предпочтительно от 130 до 210°С и еще более предпочтительно от 140 до 200°С. Когда температура нагрева равна или превышает нижнее предельное значение, изоляционное покрытие 3 затвердевает в достаточной степени, и прочность адгезии ламинированного сердечника дополнительно улучшается. Когда температура нагрева равна или меньше верхнего предельного значения, можно уменьшить ухудшение изоляционного покрытия 3, и можно дополнительно ослабить деформацию напряжения электротехнического стального листа 40.

[0060]

Когда изоляционное покрытие 3 отверждено, предпочтительно сжать ламинат.

Давление при сжатии ламината составляет, например, предпочтительно 0,1-20 МПа, более предпочтительно 0,2-10 МПа, и еще более предпочтительно 0,5-5 МПа. Если давление при сжатии ламината равно нижнему предельному значению или превышает его, изоляционное покрытие 3 затвердевает в достаточной степени, и прочность адгезии ламинированного сердечника дополнительно улучшается. Если давление при сжатии ламината равно или меньше верхнего предельного значения, можно уменьшить ухудшение изоляционного покрытия 3, и можно дополнительно ослабить деформацию напряжения электротехнического стального листа 40.

Время обработки, когда ламинат нагревается и сжимается, составляет, например, предпочтительно 5-12 мин, более предпочтительно 6-11 мин, и еще более предпочтительно 7-10 мин. Когда время обработки равно нижнему предельному значению или превышает его, изоляционное покрытие 3 затвердевает в достаточной степени, и прочность адгезии ламинированного сердечника дополнительно улучшается. Когда время обработки равно или меньше верхнего предельного значения, производительность ламинированного сердечника дополнительно улучшается.

Здесь, когда мелкие неорганические частицы не содержатся, требуется время обработки 20 мин или дольше, но в настоящем варианте осуществления, поскольку композиция покрытия для электротехнического стального листа содержит конкретное количество мелких неорганических частиц, можно произвести ламинированный сердечник, имеющий достаточную прочность адгезии,

в течение времени обработки 12 мин.

[0061]

Выше был описан один вариант осуществления настоящего изобретения. Однако техническая область охвата настоящего изобретения не ограничивается вышеописанным вариантом осуществления, и различные модификации могут быть сделаны без отступлений от сути настоящего изобретения.

Например, форма сердечника 21 статора не ограничивается формой, показанной в вышеописанном варианте осуществления. В частности, размеры наружного диаметра и внутреннего диаметра сердечника 21 статора, толщина ламинирования, количество щелей, соотношение размеров между периферическим направлением и радиальным направлением зубчатой части 23, соотношение размеров между зубчатой частью 23 и задней частью 22 сердечника в радиальном направлении и т.п. могут быть выбраны произвольно в соответствии с требуемыми свойствами электродвигателя.

В роторе 30 в вышеописанном варианте осуществления пара постоянных магнитов 32 формирует один магнитный полюс, но настоящее изобретение не ограничивается этой формой. Например, один постоянный магнит 32 может формировать один магнитный полюс, или три или более постоянных магнитов 32 могут формировать один магнитный полюс.

[0062]

В вышеописанном варианте осуществления электродвигатель с постоянным магнитным полем был описан в качестве примера электродвигателя 10, но структура электродвигателя 10 не ограничивается только этим, как будет проиллюстрировано ниже, и кроме того, также могут использоваться различные известные структуры, не проиллюстрированные ниже.

В вышеописанном варианте осуществления электродвигатель с постоянным магнитным полем описан в качестве примера электродвигателя 10, но настоящее изобретение не ограничивается этим. Например, электродвигатель 10 может быть реактивным двигателем или электродвигателем с электромагнитным полем (электродвигателем с возбуждаемым полем).

В вышеописанном варианте осуществления синхронный электродвигатель был описан в качестве примера электродвигателя переменного тока, но настоящее изобретение не ограничивается этим. Например, электродвигатель 10 может быть асинхронным двигателем.

В вышеописанном варианте осуществления в качестве примера электродвигателя 10 был описан двигатель переменного тока, но настоящее изобретение не ограничивается этим. Например, электродвигатель 10 может быть электродвигателем постоянного тока.

В вышеописанном варианте осуществления в качестве примера электродвигателя 10 был описан электродвигатель, но настоящее изобретение не ограничивается этим. Например, электродвигатель 10 может быть генератором.

[0063]

В дополнение к этому, составляющие элементы в вышеописанном варианте осуществления могут быть соответствующим образом заменены хорошо известными составляющими элементами без отступлений от духа настоящего изобретения, и модифицированные примеры, описанные выше, могут быть соответствующим образом объединены.

[Примеры]

[0064]

Далее настоящее изобретение будет описано более подробно со ссылками на примеры и сравнительные примеры, но настоящее изобретение не ограничивается следующими примерами.

[0065]

[Пример 1]

Был произведен лист изотропной электротехнической стали, содержащий, в мас.%, Si: 3,0%, Mn: 0,2% и Al: 0,5%, с остатком из Fe и примесей, имеющий толщину 0,25 мм и ширину 100 мм. В качестве композиции покрытия для электротехнического стального листа использовалась следующая композиция эпоксидной смолы. Электротехнический стальной лист был получен путем запекания и нанесения композиции покрытия для электротехнического стального листа при конечной температуре 200°C в течение 10 с так, чтобы толщина изоляционного покрытия составляла в среднем 3 мкм.

<Композиция эпоксидной смолы>

Эпоксидная смола (типа бисфенола А): 100 мас.ч.

Высокотемпературный отвердитель (дициандиамид): 20 мас.ч.

Неорганические мелкие частицы (гидроксид алюминия, среднеобъемный диаметр частиц 0,5 мкм): 30 мас.ч.

[0066]

<Измерение прочности адгезии>

Для измерения прочности адгезии на сдвиг один лист, имеющий размер 30×60 мм, был вырезан и ламинирован так, чтобы был обернут размер 30×10 мм. Ламинаты (образцы) были произведены при температуре стального листа 200°C и давлении 2 МПа в течение времени обработки 4 мин, 5 мин, 6 мин, 7 мин и 8 мин. После охлаждения этих образцов до комнатной температуры (25°C), измерялась прочность адгезии на сдвиг, и полученное значение, деленное на площадь адгезии, принималось в качестве прочности адгезии.

[0067]

[Сравнительный пример 1]

Электротехнический стальной лист был получен тем же самым образом, что и в Примере 1 за исключением того, что композиция эпоксидной смолы, не содержащая мелких неорганических частиц, использовалась в качестве композиции покрытия для электротехнического стального листа.

Один лист с размером 30×60 мм был вырезан из полученного электротехнического стального листа и ламинирован так, чтобы был обернут размер 30×10 мм. Ламинат (образец) был произведен тем же самым образом, что и в Примере 1 за исключением того, что температура стального листа составляла 200°C, давление составляло 2 МПа, и время обработки составляло 12 мин, 14 мин, 16 мин, 18 мин, 20 мин и 22 мин, и измерялась прочность адгезии на сдвиг.

[0068]

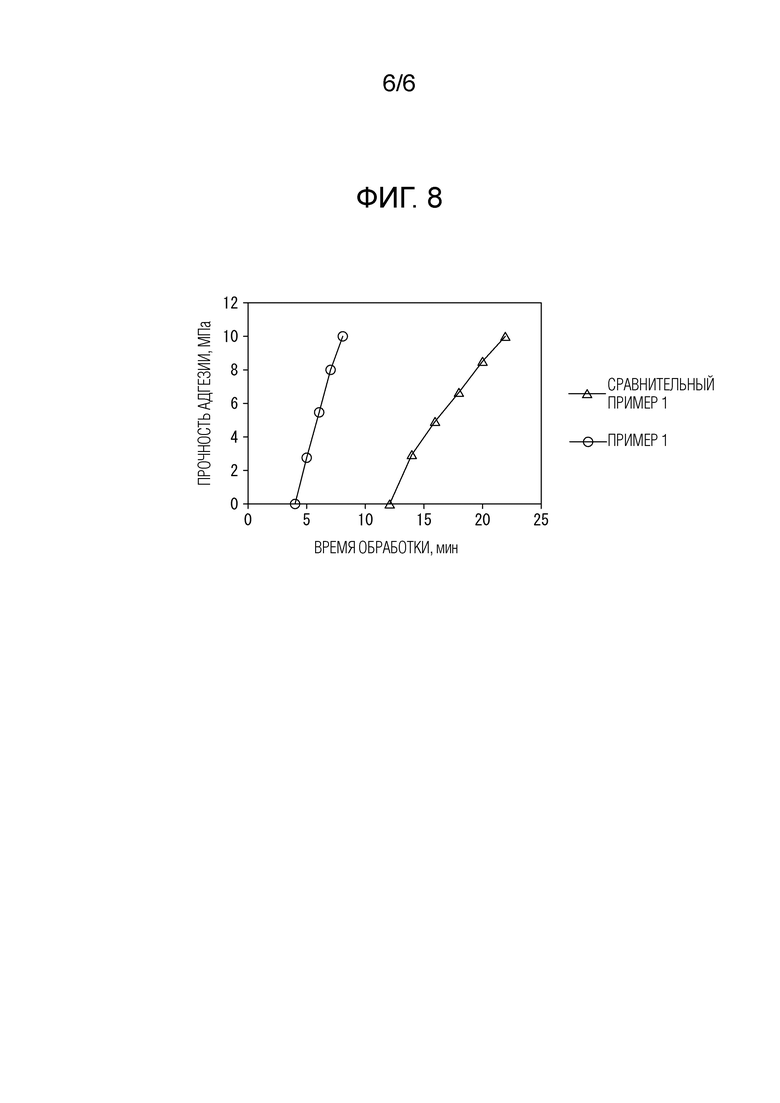

Фиг. 8 показывает измеренные результаты для Примера 1 и Сравнительного примера 1. Фиг. 8 показывает корреляцию между временем обработки и прочностью адгезии благодаря различию в композиции покрытия для электротехнического стального листа. Как показано на Фиг. 8, в Примере 1, в котором было применено настоящее изобретение, прочность адгезии составила 2 МПа или более при времени обработки 5 мин, и 10 МПа при времени обработки 8 мин.

С другой стороны, в Сравнительном примере 1, в котором использовалась композиция эпоксидной смолы, не содержащая мелких неорганических частиц, время обработки 14 мин требовалось для получения прочности адгезии 2 МПа или больше, и 22 мин требовалось для получения прочности адгезии 10 МПа.

[0069]

[Примеры 2-28 и Сравнительные примеры 2-8]

Электротехнические стальные листы были получены тем же самым образом, что и в Примере 1 за исключением того, что композиции эпоксидной смолы, содержащие мелкие неорганические частицы, высокотемпературные отвердители и эпоксидные смолы, показанные в Таблицах 1 и 2, использовались в качестве композиции покрытия для электротехнического стального листа. Один лист с размером 30×60 мм был вырезан из полученного электротехнического стального листа и ламинирован так, чтобы был обернут размер 30×10 мм. Ламинат (образец) был произведен тем же самым образом, что и в Примере 1 за исключением того, что время обработки составляло 8 мин, и измерялась прочность адгезии на сдвиг. Результаты показаны в Таблицах 1 и 2. В Таблице 1 «-» в колонке мелких неорганических частиц Сравнительного примера 2 означает, что мелкие неорганические частицы не содержались. «-» в колонке смолы, отличающейся от эпоксидной смолы в Таблице 1 и Таблице 2, означает, что не содержалось никакой смолы, отличающейся от эпоксидной смолы.

[0070]

[Таблица 1]

Подчеркивание означает, что значение находится вне диапазона настоящего изобретения.

* мас.ч. на 100 мас.ч. эпоксидной смолы

[0071]

[Таблица 2]

* мас.ч. на 100 мас.ч. эпоксидной смолы

[0072]

Как показано в Таблицах 1 и 2, в Примерах 2-28, в которых было применено настоящее изобретение, прочность адгезии составила 6 МПа или более при времени обработки 8 мин.

С другой стороны, в Сравнительном примере 2, в котором использовалась композиция эпоксидной смолы, не содержащая мелких неорганических частиц, прочность адгезии составила 0 МПа при времени обработки 8 мин. В Сравнительном примере 3, в котором количество добавленных неорганических мелких частиц находилось вне диапазона настоящего изобретения, прочность адгезии составила 1 МПа при времени обработки 8 мин. В Сравнительном примере 4, в котором количество добавленных неорганических мелких частиц находилось вне диапазона настоящего изобретения, прочность адгезии составила 2 МПа при времени обработки 8 мин. В Сравнительном примере 5, в котором содержание эпоксидной смолы находилось вне диапазона настоящего изобретения, прочность адгезии составила 2 МПа при времени обработки 8 мин. В Сравнительном примере 6, в котором содержание высокотемпературного отвердителя находилось вне диапазона настоящего изобретения, прочность адгезии составила 2 МПа при времени обработки 8 мин. В Сравнительном примере 7, в котором содержание высокотемпературного отвердителя находилось вне диапазона настоящего изобретения, прочность адгезии составила 2 МПа при времени обработки 8 мин. В Сравнительном примере 8, в котором среднеобъемный диаметр мелких неорганических частиц находился вне диапазона настоящего изобретения, прочность адгезии составила 2 МПа при времени обработки 8 мин.

[0073]

На основании вышеописанных результатов было найдено, что с помощью композиции покрытия для электротехнического стального листа по настоящему изобретению было возможно сократить время обработки, необходимое для производства ламинированного сердечника, а также улучшить производительность ламинированного сердечника.

В дополнение к этому, было найдено, что с помощью композиции покрытия для электротехнического стального листа по настоящему изобретению было возможно произвести ламинированный сердечник, имеющий достаточную прочность адгезии, даже за короткое время обработки.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0074]

10 - Электродвигатель

20 - Статор

21 - Клейкий ламинированный сердечник для статора

30 - Ротор

40 - Электротехнический стальной лист

50 - Корпус

60 - Вращающийся вал.

Изобретение относится к композиции покрытия для электротехнического стального листа, к электротехническому стальному листу с поверхностным покрытием для адгезии и к ламинированному сердечнику. Композиция покрытия для электротехнического стального листа представляет собой композицию, содержащую эпоксидную смолу, высокотемпературный отвердитель и мелкие неорганические частицы, в которой содержание высокотемпературного отвердителя на 100 мас.ч. эпоксидной смолы составляет 5-30 мас.ч., мелкие неорганические частицы выбираются из гидроксидов металлов, оксидов металлов, которые реагируют с водой при 25°C, образуя гидроксиды металлов, и силикатных минералов, имеющих гидроксильную группу, причем среднеобъемный диаметр мелких неорганических частиц составляет 0,05-2,0 мкм, содержание эпоксидной смолы относительно полной массы композиции покрытия для электротехнического стального листа составляет 45 мас.% или больше, и содержание мелких неорганических частиц на 100 мас.ч. эпоксидной смолы составляет 1-100 мас.ч. Изобретение обеспечивает получение композиции покрытия для электротехнического стального листа, которая улучшает производительность ламинированного сердечника. 3 н. и 2 з.п. ф-лы, 8 ил., 2 табл., 28 пр.

1. Композиция покрытия для электротехнического стального листа, содержащая:

эпоксидную смолу,

высокотемпературный отвердитель, и

мелкие неорганические частицы,

в которой содержание высокотемпературного отвердителя на 100 мас.ч. эпоксидной смолы составляет 5-30 мас.ч.,

в которой мелкие неорганические частицы выбраны из одного или более из гидроксидов металлов, оксидов металлов, которые реагируют с водой при 25°C, превращаясь в гидроксиды металлов, и силикатных минералов, имеющих гидроксильную группу,

в которой среднеобъемный диаметр мелких неорганических частиц составляет от 0,05 мкм до 2,0 мкм,

в которой содержание эпоксидной смолы в расчете на полную массу композиции покрытия для электротехнического стального листа составляет 45 мас.% или больше, и

в которой содержание мелких неорганических частиц на 100 мас.ч. эпоксидной смолы составляет от 1 мас.ч. до 100 мас.ч.

2. Композиция покрытия для электротехнического стального листа по п. 1,

в которой мелкие неорганические частицы выбраны из одного или более из гидроксида алюминия, гидроксида кальция, гидроксида магния, оксида кальция, оксида магния, талька, слюды и каолина.

3. Композиция покрытия для электротехнического стального листа по п. 1 или 2,

в которой высокотемпературный отвердитель выбран из одного или более из ароматических аминов, фенольных отвердителей и дициандиамидов.

4. Электротехнический стальной лист с поверхностным покрытием для адгезии, имеющий изоляционное покрытие, получаемое путем нанесения на поверхность композицию покрытия для электротехнического стального листа по любому одному из пп. 1-3.

5. Ламинированный сердечник, получаемый путем ламинирования двух или более электротехнических стальных листов с поверхностным покрытием для адгезии по п. 4.

| US 2007087201 A1, 19.04.2007 | |||

| US 2020102454 A1, 02.04.2020 | |||

| JP S5237934 A, 24.03.1977 | |||

| WO 2010146821 A1, 23.12.2010 | |||

| WO 2006049935 A1, 11.05.2006 | |||

| RU 2007118498 A, 27.11 | |||

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2024-11-11—Публикация

2021-06-17—Подача