ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к листу электротехнической стали, шихтованному сердечнику и способу производства шихтованного сердечника. Приоритет испрашивается по заявке на патент Японии № 2020-104245, поданной 17 июня 2020 г., содержание которой включено в настоящий документ по ссылке.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

[0002] Шихтованный сердечник, в котором шихтовано множество листов электротехнической стали, используется для изготовления вращающейся электрической машины. Эти листы электротехнической стали объединяются в шихтованном состоянии таким способом, как скрепление, сварка, склеивание или т.п. Однако при осуществлении шихтовки скреплением или сваркой магнитные свойства каждого листа электротехнической стали могут ухудшиться из-за прикладываемого во время обработки механического или термического напряжения, а также из-за межслойного короткого замыкания, и характеристики шихтованного сердечника могут не проявляться в полной мере. Шихтовка склеиванием чрезвычайно эффективно решает эту проблему.

[0003] Например, продукт из листа изотропной электротехнической стали, раскрытый в нижеприведенном патентном документе 1, использует конфигурацию, в которой он включает в себя множество листов изотропной электротехнической стали и расположенный между множеством листов изотропной электротехнической стали слой клейкого покрытия, который содержит первый компонент, содержащий органическо-неорганический комплекс (композит), и второй компонент, содержащий сложный фосфат металла, причем первый компонент содержится в количестве 70-99 мас.%, а второй компонент содержится в количестве 1-30 мас.% на 100 мас.% общего количества клейкого слоя покрытия, органическо-неорганический комплекс получен путем химического замещения неорганических наночастиц некоторыми функциональными группами в органической смоле, органическая смола представляет собой одну или более, выбираемых из эпоксидной смолы, смолы на основе сложного эфира, смолы на акриловой основе, смолы на основе стирола, смолы на основе уретана и смолы на основе этилена, а неорганические наночастицы представляют собой одно или более, выбираемых из SiO2, Al2O3, TiO2, MgO, ZnO и ZrO2. В соответствии с этой конфигурацией объясняется, что даже если толщина слоя клейкого покрытия выполнена небольшой, такие характеристики, как свариваемость, термостойкость, адгезия до и после отжига для снятия напряжений (SRA), а также коэффициент заполнения пакета могут быть улучшены при том, что проявляются превосходная адгезионная способность и изолирующие свойства.

[0004] Кроме того, лист электротехнической стали, раскрытый в патентном документе 2, представляет собой лист электротехнической стали с изоляционным покрытием, имеющий термостойкое клейкое изоляционное покрытие на одной или обеих своих сторонах, и использует конфигурацию, в которой термостойкое клейкое изоляционное покрытие содержит 70 мас.% или более полиэфируретановой смолы и 30 массовых частей или менее соединения силана на 100 массовых частей полиэфируретановой смолы. В соответствии с этой конфигурацией требуется высокотемпературная адгезионная способность, как в автомобильных электродвигателях.

СПИСОК ЛИТЕРАТУРЫ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005] Патентный документ 1: опубликованный японский перевод № 2019-508573 международной заявки PCT.

Патентный документ 2: японская нерассмотренная патентная заявка, первая публикация № 2017-186542.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ ИЗОБРЕТЕНИЕМ

[0006] Лист электротехнической стали должен сочетать в себе как адгезионную способность, так и устойчивость к разрезанию и способность к предотвращению появления царапин. Однако в вышеописанных патентных документах 1 и 2 исследуется лишь адгезионная способность после шихтования, а устойчивость к разрезанию и способность к предотвращению появления царапин вообще не исследуются.

При этом адгезионная способность означает, что изоляционное покрытие плавится и проявляет адгезивные (клейкие) свойства при применении по меньшей мере одного из нагрева и опрессовывания. Адгезионная способность увеличивается по мере того, как изоляционное покрытие становится мягче.

С другой стороны, устойчивость к разрезанию означает затруднение царапания и отслаивания изоляционного покрытия при трении передней и задней поверхностей листа электротехнической стали подушкой, которая прижимает лист электротехнической стали для выполнения обработки продольным разрезанием. Кроме того, «способность к предотвращению царапин» означает затруднение царапания, когда задняя поверхность основного стального листа трется во время переноса основного стального листа между множеством штампов. Устойчивость к разрезанию и способность к предотвращению появления царапин становятся тем выше, чем тверже становится изоляционное покрытие.

Как описано выше, адгезионная способность, а также устойчивость к разрезанию и способность к предотвращению появления царапин находятся в противоречии по отношению к твердости изоляционного покрытия, которым они реализуются. То есть при повышении твердости изоляционного покрытия жертвуют адгезионной способностью, и наоборот, при уменьшении твердости изоляционного покрытия ухудшаются устойчивость к разрезанию и способность к предотвращению появления царапин.

[0007] Настоящее изобретение было создано с учетом вышеизложенных обстоятельств и направлено на обеспечение листа электротехнической стали, в котором могут быть достигнуты как высокая адгезионная способность, так и высокие устойчивость к разрезанию и способность к предотвращению появления царапин, шихтованного сердечника, формируемого шихтованием множества таких листов электротехнической стали, и способа производства такого шихтованного сердечника.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМЫ

[0008] Для решения вышеописанных проблем и достижения цели в настоящем изобретении используются следующие аспекты.

(1) Лист электротехнической стали в соответствии с одним аспектом настоящего изобретения включает в себя основной стальной лист, первое изоляционное покрытие, сформированное на первой поверхности основного стального листа и обладающее адгезионной способностью, и второе изоляционное покрытие, сформированное на второй поверхности основного стального листа, которая является задней поверхностью по отношению к первой поверхности, и обладающее адгезионной способностью, в котором средняя твердость по карандашной шкале первого изоляционного покрытия составляет HB или выше и 3H или ниже, а средняя твердость по карандашной шкале второго изоляционного покрытия является более высокой, чем средняя твердость по карандашной шкале первого изоляционного покрытия.

В соответствии с листом электротехнической стали по вышеуказанному пункту (1) передней и задней поверхностям основного стального листа предназначены разные роли из-за придания различия в твердости между ними. В частности, поскольку сторона второй поверхности покрыта вторым изоляционным покрытием, которое является относительно твердым, могут проявляться высокие устойчивость к разрезанию и способность к предотвращению появления царапин. С другой стороны, поскольку сторона первой поверхности покрыта первым изоляционным покрытием, которое является относительно мягким и имеет среднюю твердость по карандашной шкале HB или выше, может проявляться относительно высокая адгезионная прочность при том, что обеспечиваются необходимые и достаточные устойчивость к разрезанию и способность к предотвращению появления царапин.

В частности, адгезионная способность первого изоляционного покрытия и адгезионная способность второго изоляционного покрытия проявляются тогда, когда первое изоляционное покрытие и второе изоляционное покрытие плавятся под воздействием по меньшей мере одного из нагрева и опрессовывания в состоянии, в котором множество листов электротехнической стали шихтованы, а первое изоляционное покрытие и второе изоляционное покрытие накладываются друг на друга. При этом, поскольку адгезионная способность первого изоляционного покрытия является более высокой, чем у второго изоляционного покрытия, адгезионная прочность между электротехническими стальными листами при формировании шихтованного сердечника обеспечивается главным образом адгезионной способностью первого изоляционного покрытия. При этом, если в качестве примера используется адгезионная прочность, описанная в описываемом далее первом примере, адгезионная способность первого изоляционного покрытия, требуемая для формирования шихтованного сердечника, составляет 980 Н или более.

Как описано выше, в соответствии с листом электротехнической стали по настоящему аспекту могут быть достигнуты как адгезионная способность для формирования шихтованного сердечника, так и высокая устойчивость к разрезанию и способность к предотвращению появления царапин.

[0009] (2) В листе электротехнической стали по вышеуказанному пункту (1) средняя твердость по карандашной шкале второго изоляционного покрытия может составлять 4H или выше и 9H или ниже.

В соответствии с листом электротехнической стали по вышеуказанному пункту (2) можно более надежно достичь как устойчивости к разрезанию и способности к предотвращению появления царапин на второй поверхности, так и адгезионной прочности на первой поверхности.

[0010] (3) В листе электротехнической стали по вышеуказанному пункту (1) или (2) может использоваться следующая конфигурация. Первое изоляционное покрытие и второе изоляционное покрытие оба содержат один и тот же главный агент и один и тот же отвердитель, и, когда эквивалентное отношение отвердителя к главному агенту в первом изоляционном покрытии равно a и эквивалентное отношение отвердителя к главному агенту во втором изоляционном покрытии равно b, относительное соотношение, выраженное как a/b, составляет 0,60 или более и 0,95 или менее.

В соответствии с листом электротехнической стали по вышеуказанному пункту (3) можно более надежно достичь как устойчивости к разрезанию и способности к предотвращению появления царапин на второй поверхности, так и адгезионной прочности на первой поверхности.

[0011] (4) Шихтованный сердечник в соответствии с одним аспектом настоящего изобретения сформирован шихтованием двух или более листов электротехнической стали по любому из вышеуказанных пунктов (1)-(3).

В соответствии с шихтованным сердечником по вышеуказанному пункту (4), поскольку шихтованный сердечник изготовлен с использованием листа электротехнической стали, в котором могут быть достигнуты как необходимая и достаточная адгезионная прочность, так и высокая устойчивость к разрезанию и способность к предотвращению появления царапин, жесткость является высокой, и выход годных является удовлетворительным.

[0012] (5) Способ производства шихтованного сердечника в соответствии с одним аспектом настоящего изобретения включает в себя стадию пробивки с получением множества листов электротехнической стали по любому из вышеуказанных пунктов (1)-(3) путем пробивки материала при прерывистой транспортировке материала в направлении транспортировки и стадию шихтовки с шихтованием каждого из листов электротехнической стали, в котором материал включает в себя основной стальной лист, первое изоляционное покрытие, сформированное на верхней поверхности основного стального листа, и второе изоляционное покрытие, сформированное на нижней поверхности основного стального листа, на стадии пробивки материал транспортируют с обращенным вниз вторым изоляционным покрытием, и на стадии шихтовки каждый лист электротехнической стали шихтуют так, что второе изоляционное покрытие шихтуемого позже листа электротехнической стали накладывается на первое изоляционное покрытие шихтованного раньше листа электротехнической стали.

В соответствии со способом производства шихтованного сердечника по вышеуказанному пункту (5) на стадии пробивки материал транспортируют с обращенным вниз вторым изоляционным покрытием, которое имеет относительно высокую среднюю твердость по карандашной шкале. Следовательно, поскольку можно предотвратить появление царапин на материале во время транспортировки, с использованием этого листа электротехнической стали можно изготовить надежный шихтованный сердечник, имеющий меньше царапин и пыли.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

[0013] В соответствии с вышеописанными аспектами настоящего изобретения можно обеспечить лист электротехнической стали, в котором могут быть достигнуты как высокая адгезионная способность, так и высокие устойчивость к разрезанию и способность к предотвращению появления царапин, шихтованный сердечник, формируемый шихтованием множества этих листов электротехнической стали, и способ производства такого шихтованного сердечника.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

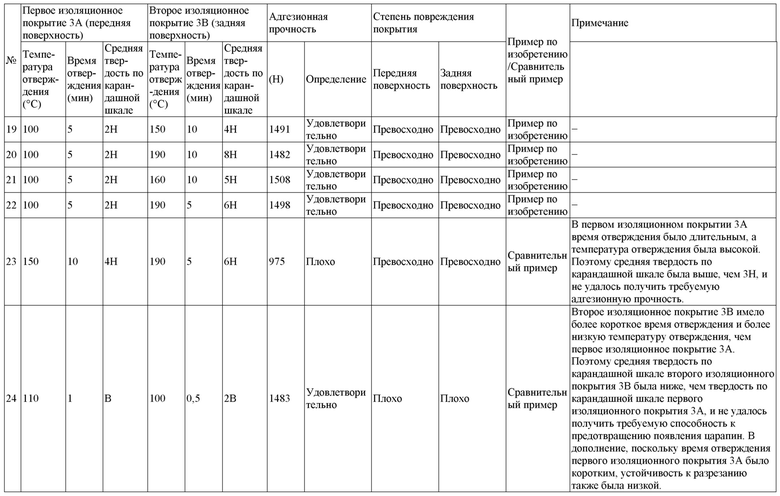

[0014] ФИГ. 1 представляет собой вид в разрезе вращающейся электрической машины, включающей в себя шихтованный сердечник согласно одному варианту осуществления настоящего изобретения.

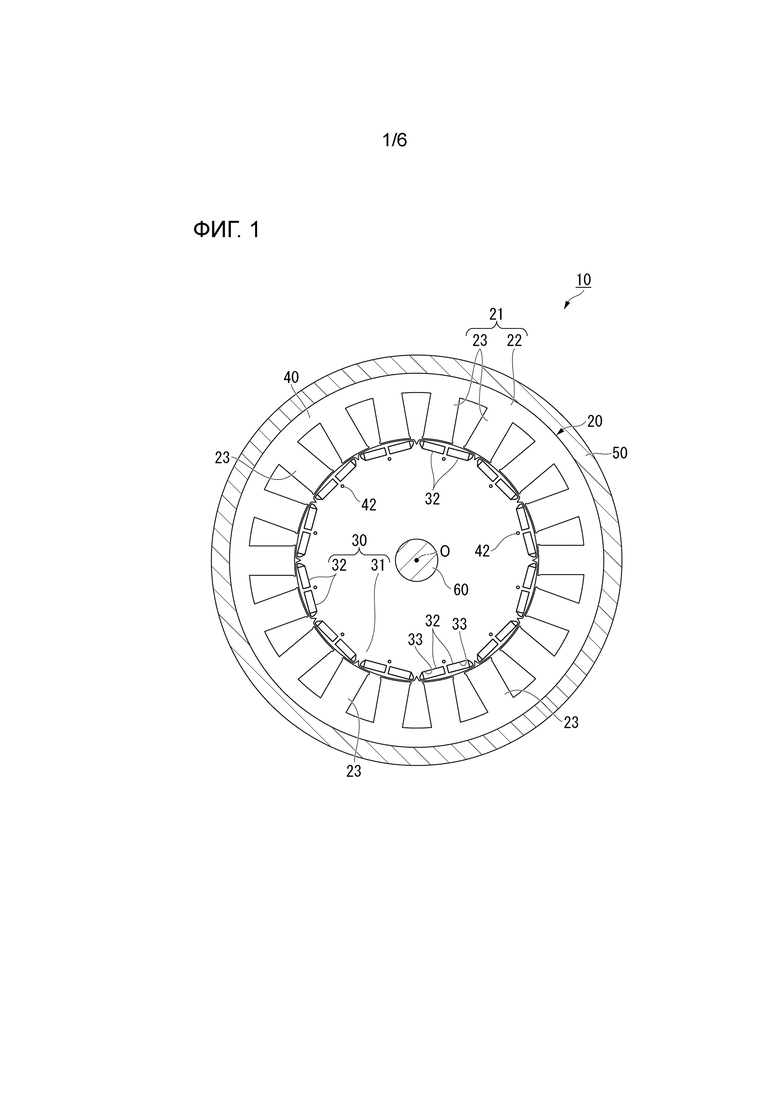

ФИГ. 2 представляет собой вид сбоку шихтованного сердечника.

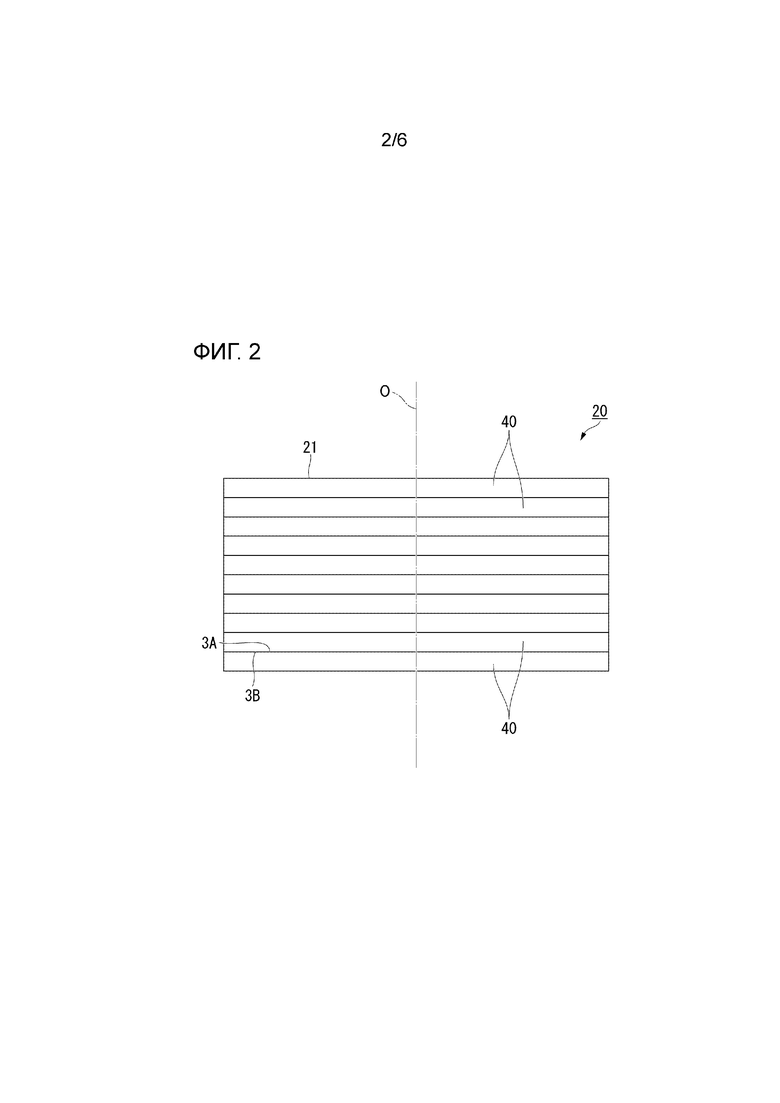

ФИГ. 3 представляет собой вид сверху листа электротехнической стали, составляющего шихтованный сердечник.

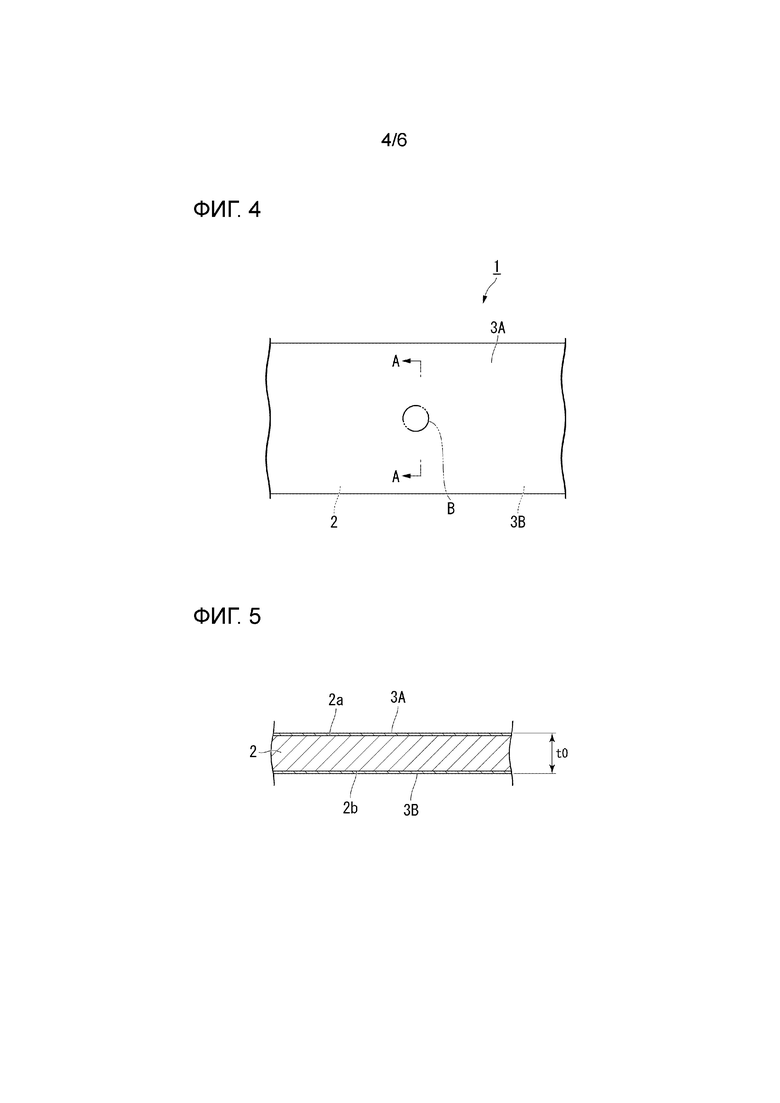

ФИГ. 4 представляет собой вид сверху стального листа в форме ленты, который является материалом листа электротехнической стали.

ФИГ. 5 - вид, иллюстрирующий этот материал, и представляет собой вид в поперечном сечении вдоль линии A-A части B на ФИГ. 4.

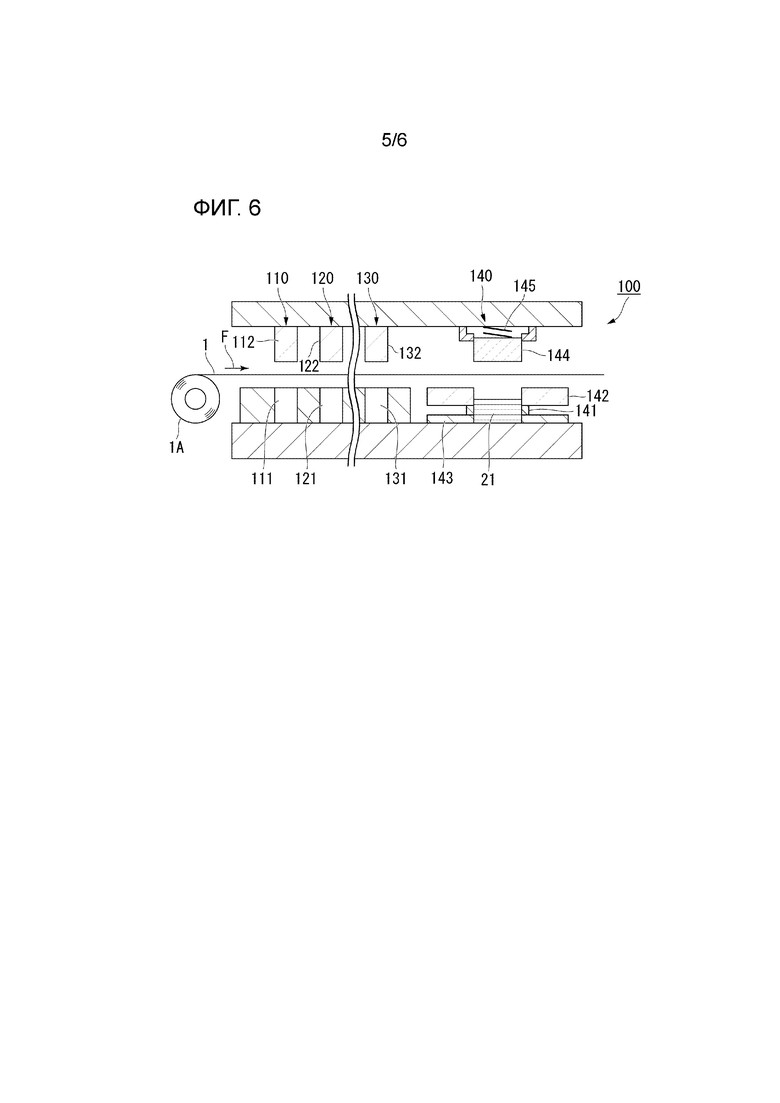

ФИГ. 6 представляет собой вид сбоку, иллюстрирующий пример производственного устройства, которое получает лист электротехнической стали из такого материала и производит шихтованный сердечник.

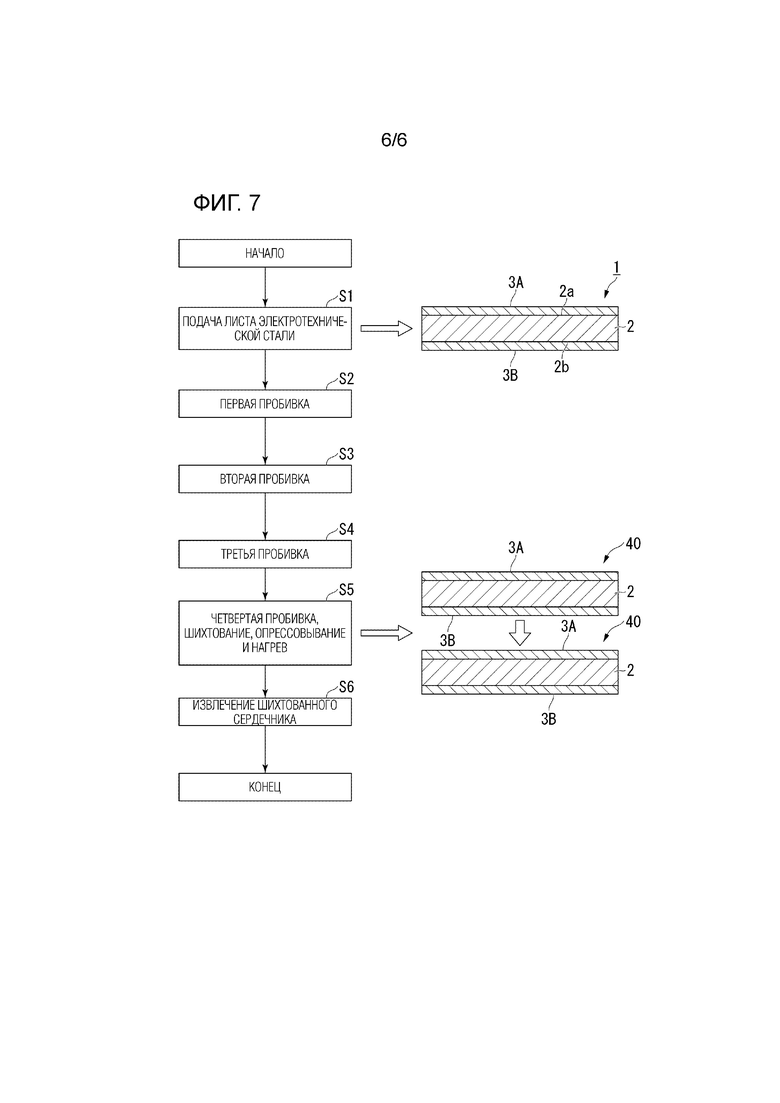

ФИГ. 7 представляет собой блок-схему, показывающую один пример способа производства шихтованного сердечника с использованием такого производственного устройства.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

[0015] Далее со ссылками на приложенные чертежи будут описаны шихтованный сердечник согласно одному варианту осуществления настоящего изобретения, вращающаяся электрическая машина, включающая в себя этот шихтованный сердечник, и материал (лист электротехнической стали), образующий этот шихтованный сердечник. Кроме того, в настоящем варианте осуществления в качестве одного примера вращающейся электрической машины будет описан электродвигатель, в частности – электродвигатель переменного тока, более конкретно – синхронный электродвигатель, а еще более конкретно – электродвигатель с постоянными магнитами. Электродвигатель этого типа подходящим образом используется, например, для электрических автомобилей (электромобилей).

(Вращающаяся электрическая машина 10)

[0016] Как проиллюстрировано на ФИГ. 1, вращающаяся электрическая машина 10 включает в себя статор 20, ротор 30, корпус 50 и вращающийся вал 60. Статор 20 и ротор 30 заключены в корпусе 50. Статор 20 закреплен в корпусе 50.

В настоящем варианте осуществления в качестве вращающейся электрической машины 10 используется машина типа с внутренним ротором, в которой ротор 30 расположен с радиально внутренней стороны от статора 20. Однако в качестве вращающейся электрической машины 10 может также использоваться машина типа с внешним ротором, в которой ротор 30 расположен с внешней стороны от статора 20. Кроме того, в настоящем варианте осуществления вращающаяся электрическая машина 10 представляет собой трехфазный электродвигатель переменного тока с 12 полюсами и 18 пазами. Однако число полюсов, число пазов, число фаз или т.п. может быть изменено надлежащим образом.

Вращающаяся электрическая машина 10 может вращаться со скоростью вращения 1000 об/мин при подаче на каждую фазу, например, тока возбуждения, имеющего эффективное значение 10 А и частоту 100 Гц.

[0017] Статор 20 включает в себя шихтованный сердечник 21 для статора (именуемый в дальнейшем сердечником статора) и обмотку (не показана).

Каждый из множества листов 40 электротехнической стали, составляющих сердечник 21 статора, включает в себя кольцевую часть 22 спинки сердечника и множество зубчатых частей 23. В дальнейшем направление центральной оси O сердечника 21 статора (или части 22 спинки сердечника) упоминается как осевое направление, радиальное направление (перпендикулярное направлению центральной оси O) сердечника 21 статора (или части 22 спинки сердечника) упоминается как радиальное направление, а окружное направление (направление вращения вокруг центральной оси O) сердечника 21 статора (или части 22 спинки сердечника) упоминается как окружное направление.

[0018] Часть 22 спинки сердечника выполнена с кольцевой формой на виде сверху статора 20 в осевом направлении.

Множество зубчатых частей 23 выступают внутрь в радиальном направлении (к центральной оси O части 22 спинки сердечника в радиальном направлении) из внутренней окружной периферии части 22 спинки сердечника. Множество зубчатых частей 23 расположены с равноугольными интервалами в окружном направлении. В настоящем варианте осуществления предусмотрено 18 зубчатых частей 23 через каждые 20 градусов в единицах центрального угла с центральной осью O в качестве центра. Множество зубчатых частей 23 выполнены имеющими одинаковую форму и одинаковые размеры. Поэтому множество зубчатых частей 23 имеют одинаковый друг с другом размер по толщине.

Обмотка наматывается вокруг каждой из зубчатых частей 23. Обмотка может быть концентрированной обмоткой или распределенной обмоткой.

[0019] Ротор 30 расположен с радиально внутренней стороны относительно статора 20 (сердечника 21 статора). Ротор 30 включает в себя сердечник 31 ротора и множество постоянных магнитов 32.

Сердечник 31 ротора выполнен в форме кольца (кольцевой форме) расположенным коаксиально со статором 20. Вращающийся вал 60 располагается в сердечнике 31 ротора. Вращающийся вал 60 прикреплен к сердечнику 31 ротора.

Множество постоянных магнитов 32 крепятся к сердечнику 31 ротора. В настоящем варианте осуществления набор из двух постоянных магнитов 32 образует один магнитный полюс. Множество наборов постоянных магнитов 32 расположены с равноугольными интервалами в окружном направлении. В настоящем варианте осуществления предусмотрены 12 наборов постоянных магнитов 32 (всего 24 магнита) через каждые 30 градусов в единицах центрального угла с центральной осью O в качестве центра.

[0020] В настоящем варианте осуществления в качестве электродвигателя с постоянными магнитами используется электродвигатель с внутренними постоянными магнитами. В сердечнике 31 ротора образовано множество сквозных отверстий 33, пронизывающих сердечник 31 ротора в осевом направлении. Множество сквозных отверстий 33 предусмотрены соответствующими расположению множества постоянных магнитов 32. Каждый из постоянных магнитов 32 крепится к сердечнику 31 ротора в состоянии, в котором он расположен в соответствующем сквозном отверстии 33. Крепление каждого постоянного магнита 32 к сердечнику 31 ротора может быть реализовано, например, посредством склеивания внешней поверхности постоянного магнита 32 и внутренней поверхности сквозного отверстия 33 друг с другом с использованием клея. Кроме того, в качестве электродвигателя с постоянными магнитами вместо электродвигателя с внутренними постоянными магнитами может использоваться электродвигатель с поверхностными постоянными магнитами.

[0021] Сердечник 21 статора и сердечник 31 ротора оба являются шихтованными сердечниками. Как проиллюстрировано на ФИГ. 2, сердечник 21 статора сформирован, например, шихтованием множества листов 40 электротехнической стали в направлении шихтования. Кроме того, направление шихтования является осевым направлением.

[0022] Толщина пакета (вся длина вдоль центральной оси O) каждого из сердечника 21 статора и сердечника 31 ротора составляет, например, 50,0 мм. Наружный диаметр сердечника 21 статора составляет, например, 250,0 мм. Внутренний диаметр сердечника 21 статора составляет, например, 165,0 мм. Наружный диаметр сердечника 31 ротора составляет, например, 163,0 мм. Внутренний диаметр сердечника 31 ротора составляет, например, 30,0 мм. Однако эти значения являются примерными, и толщина пакета, наружный диаметр и внутренний диаметр сердечника 21 статора, а также толщина пакета, наружный диаметр и внутренний диаметр сердечника 31 ротора не ограничены только этими значениями. При этом в качестве реперной точки для определения внутреннего диаметра сердечника 21 статора используется дальний конец зубчатой части 23 сердечника 21 статора. То есть, внутренний диаметр сердечника 21 статора является диаметром виртуального круга, вписанного в дальние концы всех зубчатых частей 23.

[0023] ФИГ. 3 иллюстрирует один из множества листов 40 электротехнической стали, составляющих сердечник 21 статора. Лист 40 электротехнической стали включает в себя основной стальной лист 2, первое изоляционное покрытие 3A, сформированное на первой поверхности 2a, которая является передней поверхностью основного стального листа 2, и обладающее адгезионной способностью, и второе изоляционное покрытие 3B, сформированное на второй поверхности 2b, которая является задней поверхностью основного стального листа 2, и обладающее адгезионной способностью. Кроме того, взаимное расположение первого изоляционного покрытия 3A, основного стального листа 2 и второго изоляционного покрытия 3B является тем же самым, что и у описываемого позже материала 1, и, в частности, имеет ту же самую конфигурацию расположения, что и на описываемой позже ФИГ. 5.

Кроме того, вышеупомянутый термин «обладающее адгезионной способностью» означает, что первое изоляционное покрытие 3A и второе изоляционное покрытие 3B плавятся и проявляют клейкие свойства при применении по меньшей мере одного из опрессовывания и нагрева.

[0024] Средняя твердость по карандашной шкале второго изоляционного покрытия 3B является более высокой, чем средняя твердость по карандашной шкале первого изоляционного покрытия 3A. Средняя твердость по карандашной шкале первого изоляционного покрытия 3A составляет HB или выше и 3H или ниже. Средняя твердость по карандашной шкале может быть получена по твердости при царапании (методом по карандашу), описанной(ым) в стандарте JIS K5400 5-4.

Первое изоляционное покрытие 3A сформировано на верхней поверхности части 22 спинки сердечника и верхней поверхности каждой зубчатой части 23. Второе изоляционное покрытие 3B сформировано на нижней поверхности части 22 спинки сердечника и нижней поверхности каждой зубчатой части 23. По меньшей мере часть боковой поверхности части 22 спинки сердечника может быть покрыта по меньшей мере одним из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B. Аналогичным образом, по меньшей мере часть боковой поверхности каждой зубчатой части 23 может быть покрыта по меньшей мере одним из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B. Упоминаемая здесь боковая поверхность представляет собой поверхность среза, образуемую после пробивки, когда лист 40 электротехнической стали формируют вырубанием из описываемого позже материала 1, и включает в себя боковую поверхность на внешней периферийной стороне, образующую внешнюю форму части 22 спинки сердечника, и боковую поверхность, образующую внешнюю форму зубчатой части 23 и внутреннюю форму части 22 спинки сердечника.

[0025] Каждый лист 40 электротехнической стали формируется пробивкой или т.п. материала 1, проиллюстрированного на ФИГ. 4 и 5. Материал 1 представляет собой стальной лист (лист электротехнической стали), служащий основным материалом листа 40 электротехнической стали. В качестве материала 1 можно использовать стальной лист в форме ленты, нарезанный лист или т.п.

Хотя он находится в середине описания сердечника 21 статора, материал 1 будет описан ниже. Кроме того, в описании настоящего изобретения стальной лист в форме ленты, служащий основным материалом листа 40 электротехнической стали, может упоминаться как материал 1. Стальной лист, получаемый пробивкой материала 1 с формой, используемой для шихтованного сердечника, может упоминаться как лист 40 электротехнической стали.

(Материал 1)

[0026] Когда материал 1 представляет собой стальной лист в форме ленты, материалом 1 манипулируют, например, в смотанном в рулон 1А состоянии (см. ФИГ. 6). В настоящем варианте осуществления в качестве материала 1 используется лист изотропной электротехнической стали. В качестве листа изотропной электротехнической стали может использоваться полоса изотропной электротехнической стали стандарта JIS C 2552:2014. Однако в качестве материала 1 вместо листа изотропной электротехнической стали также можно использовать лист анизотропной электротехнической стали. В качестве листа анизотропной электротехнической стали в этом случае может использоваться полоса анизотропной электротехнической стали стандарта JIS C 2553:2019. Кроме того, в качестве материала 1 могут также использоваться тонкая полоса изотропной электротехнической стали или тонкая полоса анизотропной электротехнической стали стандарта JIS C 2558:2015.

[0027] Значения верхнего и нижнего пределов средней толщины t0 листа материала 1 устанавливаются, например, следующим образом.

По мере уменьшения толщины листа материала 1 стоимость изготовления материала 1 увеличивается. Следовательно, значение нижнего предела средней толщины t0 листа материала 1 составляет 0,10 мм, предпочтительно 0,15 мм, а более предпочтительно 0,18 мм, с учетом производственных затрат.

С другой стороны, если материал 1 является слишком толстым, стоимость изготовления становится удовлетворительной, но при использовании материала 1 в качестве листа 40 электротехнической стали увеличиваются потери на вихревые токи и ухудшаются магнитные потери в сердечнике. Поэтому значение верхнего предела средней толщины t0 листа материала 1 составляет 0,65 мм, предпочтительно 0,35 мм, а более предпочтительно 0,30 мм, при учете магнитных потерь в сердечнике и производственных затрат.

В качестве примера материала 1, удовлетворяющего описанному выше диапазону средней толщины t0 листа, можно привести 0,20 мм.

[0028] Кроме того, средняя толщина t0 листа материала 1 включает в себя не только толщину описываемого позже основного стального листа 2, но и толщины первого изоляционного покрытия 3A и второго изоляционного покрытия 3B. Кроме того, способ измерения средней толщины t0 листа материала 1 является, например, следующим. Например, когда материал 1 представляет собой стальной лист в форме ленты, смотанный в форме рулона 1A (см. ФИГ. 6), по меньшей мере часть материала 1 разматывают в форме плоского листа. В размотанном в форме плоского листа материале 1 выбирают заданное положение материала 1 в продольном направлении (например, положение вдали от концевой кромки материала 1 в продольном направлении на длину 10% от всей длины материала 1). В выбранном положении материал 1 разделяют на пять областей в направлении по его ширине. Толщину листа материала 1 измеряют в четырех положениях, которые являются границами этих пяти областей. Среднее значение толщин листа в этих четырех положениях может быть использовано в качестве средней толщины t0 листа материала 1.

[0029] Значения верхнего и нижнего пределов средней толщины t0 листа материала 1 также можно использовать в качестве значений верхнего и нижнего пределов средней толщины t0 листа 40 электротехнической стали. Кроме того, способ измерения средней толщины t0 листа 40 электротехнической стали является, например, следующим. Например, толщину пакета шихтованного сердечника измеряют в четырех положениях через равные интервалы в окружном направлении (то есть через каждые 90 градусов с центральной осью О в качестве центра). Каждую из этих измеренных толщин пакета в четырех положениях делят на число шихтованных листов 40 электротехнической стали, вычисляя толщину одного листа. Среднее значение толщин листа в этих четырех положениях может быть использовано в качестве средней толщины t0 листа 40 электротехнической стали. Средняя толщина t0 листа, измеренная в состоянии листа 40 электротехнической стали, равна средней толщине t0 листа, измеренной в состоянии материала 1.

[0030] Как проиллюстрировано на ФИГ. 4 и 5, материал 1 включает в себя основной стальной лист 2, первое изоляционное покрытие 3A, сформированное на первой поверхности 2a, которая является передней поверхностью основного стального листа 2, и обладающее адгезионной способностью, и второе изоляционное покрытие 3B, сформированное на второй поверхности 2b, которая является задней поверхностью основного стального листа 2, и обладающее адгезионной способностью. Средняя твердость по карандашной шкале второго изоляционного покрытия 3B является более высокой, чем средняя твердость по карандашной шкале первого изоляционного покрытия 3A. Средняя твердость по карандашной шкале первого изоляционного покрытия 3A составляет HB или выше и 3H или ниже. Средняя твердость по карандашной шкале первого изоляционного покрытия 3A также может быть получена по твердости при царапании (методом по карандашу), описанной(ым) в стандарте JIS K5400 5-4, аналогично второму изоляционному покрытию 3B.

[0031] Химический состав основного стального листа 2 содержит от 2,5% до 4,5% Si в единицах массовых процентов (мас.%), как показано ниже. Когда химический состав находится в пределах этого диапазона, предел текучести материала 1 (листа 40 электротехнической стали) может быть установлен равным, например, 380 МПа или более и 540 МПа или менее.

[0032] Si: 2,5% - 4,5%

Al: 0,001% - 3,0%

Mn: 0,05% - 5,0%

Остальное: железо и примеси.

[0033] Когда материал 1 используется в качестве листа 40 электротехнической стали, как первое изоляционное покрытие 3А, так и второе изоляционное покрытие 3В проявляют характеристики изоляции между смежными друг с другом в направлении шихтования листами 40 электротехнической стали. Кроме того, как первое изоляционное покрытие 3А, так и второе изоляционное покрытие 3В обладают адгезионной способностью (функцией самоадгезии) и склеивают смежные друг с другом в направлении шихтования листы 40 электротехнической стали. Более конкретно, как первое изоляционное покрытие 3А, так и второе изоляционное покрытие 3В сплавляются, подвергаясь по меньшей мере одному из опрессовывания и нагрева или т.п.

[0034] С другой стороны, функции первого изоляционного покрытия 3A и второго изоляционного покрытия 3B отличаются друг от друга.

А именно, средняя твердость по карандашной шкале второго изоляционного покрытия 3B задана высокой, чтобы обеспечить устойчивость к разрезанию и способность к предотвращению появления царапин. Кроме того, «устойчивость к разрезанию» означает затруднение царапания и отслаивания первого изоляционного покрытия 3A и второго изоляционного покрытия 3B при трении передней и задней поверхностей листа 40 электротехнической стали подушкой (не показана), которая прижимает лист 40 электротехнической стали для выполнения обработки продольным разрезанием. Кроме того, «способность к предотвращению появления царапин» означает затруднение царапания, когда второе изоляционное покрытие 3B, образующее заднюю поверхность (нижнюю поверхность) материала 1, трется во время переноса материала 1 между штампами. Устойчивость к разрезанию и способность к предотвращению появления царапин становятся тем выше, чем тверже второе изоляционное покрытие 3В. Степень повреждения второго изоляционного покрытия 3B можно оценить, прижимая материал 1 к поддерживающему стальной лист валку заводской линии так, чтобы они терлись друг о друга, и визуально определяя степень повреждения, получаемую при этом вторым изоляционным покрытием 3В.

Устойчивость к разрезанию и способность к предотвращению появления царапин второго изоляционного покрытия 3B является характеристиками, требуемыми еще со времени до шихтования листов 40 электротехнической стали. С другой стороны, мягкость, требуемая у первого изоляционного покрытия 3A, является характеристикой, требуемой тогда, когда лист 40 электротехнической стали соединяется посредством опрессовывания и нагрева после шихтования листов 40 электротехнической стали.

[0035] Когда средняя твердость по карандашной шкале увеличивается, возникает недостаточная адгезионная прочность при производстве шихтованного сердечника путем шихтования листов 40 электротехнической стали. Поэтому, чтобы компенсировать эту недостаточную адгезионную прочность, средняя твердость по карандашной шкале понижается в первом изоляционном покрытии 3A, чтобы сделать его более мягким. В частности, средняя твердость по карандашной шкале первого изоляционного покрытия 3A составляет HB или выше и 3H или ниже. С другой стороны, средняя твердость по карандашной шкале второго изоляционного покрытия 3B составляет 4Н или выше и 9Н или ниже. При любой комбинации средней твердости по карандашной шкале первого изоляционного покрытия 3A и второго изоляционного покрытия 3B второе изоляционное покрытие 3B имеет относительно более высокую среднюю твердость по карандашной шкале и является более твердым, чем первое изоляционное покрытие 3A. И наоборот, первое изоляционное покрытие 3A имеет относительно более низкую среднюю твердость по карандашной шкале и является более мягким, чем второе изоляционное покрытие 3B.

[0036] Каждое из первого изоляционного покрытия 3А и второго изоляционного покрытия 3В может иметь однослойную конфигурацию или многослойную конфигурацию. Более конкретно, каждое из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B может иметь однослойную конфигурацию, обладающую как характеристиками изоляции, так и адгезионной способностью. Альтернативно, каждое из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B может иметь многослойную конфигурацию, включающую в себя нижележащее изоляционное покрытие, обладающее превосходными характеристиками изоляции, и верхнее изоляционное покрытие, обладающее превосходными адгезионными характеристиками. В этом случае нижележащее изоляционное покрытие формируется покрывающим поверхность основного стального листа 2 без зазоров, а верхнее изоляционное покрытие формируется накладывающимся на поверхность нижележащего изоляционного покрытия. В случае этой многослойной конфигурации верхнее изоляционное покрытие, сформированное на самой внешней поверхности (самой верхней поверхности) листа 40 электротехнической стали, имеет требуемую для первого изоляционного покрытия 3А среднюю твердость по карандашной шкале. Аналогичным образом, верхнее изоляционное покрытие, сформированное со стороны самой задней поверхности (самой нижней поверхности) листа 40 электротехнической стали, имеет требуемую для второго изоляционного покрытия 3B среднюю твердость по карандашной шкале. То есть, средняя твердость по карандашной шкале верхнего изоляционного покрытия, сформированного на самой внешней поверхности (самой верхней поверхности) листа 40 электротехнической стали, составляет НВ или выше и 3Н или ниже. Кроме того, средняя твердость по карандашной шкале верхнего изоляционного покрытия, сформированного со стороны самой задней поверхности (самой нижней поверхности) листа 40 электротехнической стали, является более высокой, чем средняя твердость по карандашной шкале верхнего изоляционного покрытия, сформированного на самой внешней поверхности (самой верхней поверхности) листа 40 электротехнической стали.

[0037] В диапазоне, в котором обеспечиваются характеристики изоляции и адгезионная способность, нижележащее изоляционное покрытие может не покрывать обе поверхности основного стального листа 2 без зазоров. Другими словами, часть нижележащего изоляционного покрытия может быть прерывисто нанесена на поверхность основного стального листа 2. Однако для того, чтобы гарантировать характеристики изоляции, обе поверхности основного стального листа 2 предпочтительно покрыты нижележащим изоляционным покрытием так, что вся его поверхность не обнажена.

Покрывающая композиция для формирования нижележащего изоляционного покрытия конкретно не ограничена, и, например, может быть использовано обычное средство обработки, такое как содержащее хромовую кислоту средство обработки или фосфатсодержащее средство обработки.

[0038] Первое изоляционное покрытие 3A и второе изоляционное покрытие 3B формируют нанесением покрывающей композиции для листа электротехнической стали на основной стальной лист 2. Первое изоляционное покрытие 3A и второе изоляционное покрытие 3B находятся в неотвержденном или полуотвержденном состоянии (стадия B) перед опрессовыванием и нагревом во время изготовления шихтованного сердечника, и проявляют адгезионную способность при протекании реакции отверждения из-за нагрева в ходе опрессовывания и нагрева.

[0039] Покрывающая композиция для листа электротехнической стали конкретно не ограничена, и примером может служить, например, композиция, содержащая эпоксидную смолу и отвердитель эпоксидной смолы. То есть, в качестве примера изоляционного покрытия, обладающего адгезионной способностью, можно привести покрытие, содержащее эпоксидную смолу и отвердитель эпоксидной смолы.

[0040] В качестве эпоксидной смолы можно использовать обычную эпоксидную смолу, и, в частности, можно использовать любую эпоксидную смолу, имеющую две или более эпоксидных группы в одной молекуле, без особых ограничений. В качестве таких эпоксидных смол можно использовать, например, эпоксидную смолу типа бисфенола А, эпоксидную смолу типа бисфенола F, эпоксидную смолу фенольно-новолачного типа, эпоксидную смолу крезольно-новолачного типа, алициклическую эпоксидную смолу, эпоксидную смолу типа глицидилового эфира, эпоксидную смолу глицидиламинного типа, эпоксидную смолу гидантоинового типа, эпоксидную смолу изоциануратного типа, модифицированную акриловой кислотой эпоксидную смолу (эпоксиакрилат), фосфорсодержащую эпоксидную смолу, галидные (бромированная эпоксидная смола и т.п.) или водородные присадки и т.п. В качестве эпоксидной смолы можно использовать один тип или два или более типов вместе.

[0041] Покрывающая композиция для листа электротехнической стали может содержать акриловую смолу.

Акриловая смола конкретно не ограничена. В качестве мономеров, используемых для акриловой смолы, могут быть упомянуты, например, ненасыщенные карбоновые кислоты, такие как акриловая кислота и метакриловая кислота, а также (мет)акрилаты, такие как метил(мет)акрилат, этил(мет)акрилат, н-бутил(мет)акрилат, изобутил(мет)акрилат, циклогексил(мет)акрилат, 2-этилгексил(мет)акрилат, 2-гидроксиэтил(мет)акрилат и гидроксипропил(мет)акрилат. Кроме того, (мет)акрилат означает акрилат или метакрилат. В качестве акриловой смолы можно использовать один тип или два или более типов вместе.

[0042] Акриловая смола может иметь структурные блоки, полученные из других мономеров, отличных от акрилового мономера. Примерами других мономеров могут служить, например, этилен, пропилен, стирол и т.п. В качестве других мономеров один тип может использоваться отдельно или два или более типов могут использоваться вместе.

[0043] При использовании акриловой смолы ее можно использовать в качестве модифицированной акрилом эпоксидной смолы, в которой акриловая смола привита к эпоксидной смоле. В покрывающей композиции для листа электротехнической стали она может содержаться в виде мономеров, образующих акриловую смолу.

[0044] В качестве отвердителя эпоксидной смолы можно использовать отвердитель термореактивного типа, обладающий потенциалом, например, ароматический полиамин, ангидрид кислоты, отвердитель на основе фенола, дициандиамид, комплексное соединение амина и трифторида бора, гидразид органической кислоты и т.п. Примерами ароматического полиамина могут быть, например, мета-фенилендиамин, диаминодифенилметан, диаминодифенилсульфон и т.п. В качестве отвердителя на основе фенола можно привести, например, новолачную фенольную смолу, новолачную крезоловую смолу, новолачную бисфенольную смолу, модифицированную триазином новолачную фенольную смолу, фенольную резольную смолу и т.п. Из них в качестве отвердителя эпоксидной смолы предпочтительным является отвердитель на основе фенола, а более предпочтительной является фенольная резольная смола. В качестве отвердителя эпоксидной смолы можно использовать один тип или два или более типов вместе.

[0045] Содержание отвердителя эпоксидной смолы в покрывающей композиции для листа электротехнической стали предпочтительно составляет 5-35 массовых частей, а более предпочтительно 10-30 массовых частей, на 100 массовых частей эпоксидной смолы.

[0046] Покрывающая композиция для листа электротехнической стали может быть составлена с присадками, такими как ускоритель отверждения (катализатор отверждения), эмульгатор и пеногаситель. В качестве присадки может использоваться только один тип, или же два или более типов могут использоваться вместе.

[0047] В качестве средства обеспечения описанного выше различия средней твердости по карандашной шкале между первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B при смешивании главного агента и отвердителя может использоваться любая из следующих конфигураций А-C по отдельности или их комбинация.

[Конфигурация А]

В этой конфигурации A комбинация главного агента и отвердителя, содержащихся в первом изоляционном покрытии 3А, и комбинация главного агента и отвердителя, содержащихся во втором изоляционном покрытии 3B, отличаются друг от друга.

[Конфигурация B]

[0048] В этой конфигурации B первое изоляционное покрытие 3А и второе изоляционное покрытие 3В содержат комбинацию одного и того же главного агента и одного и того же отвердителя. Однако соотношение в смеси главного агента и отвердителя различается между первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B. Когда эквивалентное отношение отвердителя к главному агенту в первом изоляционном покрытии равно a и эквивалентное отношение отвердителя к главному агенту во втором изоляционном покрытии равно b, относительное соотношение, выраженное как a/b, составляет 0,60 или более и 0,95 или менее.

[Конфигурация C]

[0049] В этой конфигурации С первое изоляционное покрытие 3А и второе изоляционное покрытие 3В содержат комбинацию одного и того же главного агента и одного и того же отвердителя. Кроме того, количество главного агента в смеси одинаково у первого изоляционного покрытия 3A и второго изоляционного покрытия 3B, и количество отвердителя в смеси также одинаково у них. Однако комбинация температуры отверждения и времени отверждения различается между первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B. То есть, даже если температура отверждения одинакова, при увеличении времени отверждения средняя твердость по карандашной шкале становится выше (тверже). Аналогичным образом, даже если время отверждения одинаково, при увеличении температуры отверждения средняя твердость по карандашной шкале становится выше (тверже). Поэтому температура отверждения второго изоляционного покрытия 3B делается более высокой, чем у первого изоляционного покрытия 3A, или время отверждения второго изоляционного покрытия 3B делается более длительным, чем у первого изоляционного покрытия 3A, или же как температура отверждения, так и время отверждения второго изоляционного покрытия 3B делаются выше/дольше, чем у первого изоляционного покрытия 3A. Тем самым может быть обеспечено описанное выше различие в средней твердости по карандашной шкале.

[0050] Поскольку в любой из описанных выше конфигураций А-C вторая поверхность 2b основного стального листа 2 покрывается относительно твердым вторым изоляционным покрытием 3B, обеспечиваются высокое сопротивление пылеобразованию и устойчивость к разрезанию. С другой стороны, поскольку первая поверхность 2a покрывается относительно мягким первым изоляционным покрытием 3A, обеспечивается необходимая и достаточная адгезионная прочность. Следовательно, могут быть достигнуты как адгезионная способность для формирования шихтованного сердечника, так и высокое сопротивление пылеобразованию и устойчивость к разрезанию.

[0051] Значения верхнего и нижнего пределов средней толщины t1 каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B устанавливаются, например, следующим образом. Кроме того, средние толщины t1 первого изоляционного покрытия 3A и второго изоляционного покрытия 3B могут быть одинаковыми или разными.

Когда материал 1 используется в качестве листа 40 электротехнической стали, средняя толщина t1 (толщина на одну поверхность листа 40 электротехнической стали (материала 1)) каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B регулируется так, чтобы могли быть обеспечены характеристики изоляции и адгезионная способность между шихтованными друг с другом листами 40 электротехнической стали.

Когда каждое из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B имеет однослойную конфигурацию, их средняя толщина t1 (толщина на одну поверхность листа 40 электротехнической стали (материала 1)) может составлять, например, 1,5 мкм или более и 8,0 мкм или менее.

С другой стороны, когда каждое из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B имеет многослойную конфигурацию, средняя толщина нижележащего изоляционного покрытия может составлять, например, 0,3 мкм или более и 1,2 мкм или менее. Средняя толщина нижележащего изоляционного покрытия 3b предпочтительно составляет 0,7 мкм или более и 0,9 мкм или менее. Средняя толщина каждой клейкой части 3a, образующей верхнее изоляционное покрытие, может составлять, например, 1,5 мкм или более и 8,0 мкм или менее.

Кроме того, способ измерения средней толщины t1 каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B материала 1 является тем же самым, что и способ измерения средней толщины t0 листа материала 1, и средняя толщина t1 может быть получена, например, путем определения толщин в 10 точках и усреднения этих толщин.

[0052] Значения верхнего и нижнего пределов средней толщины t1 каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B на материале 1 также могут использоваться как значения верхнего и нижнего пределов средней толщины t1 каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B на листе 40 электротехнической стали. Кроме того, способ измерения средней толщины t1 каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B на листе 40 электротехнической стали является, например, следующим. Например, среди множества листов 40 электротехнической стали, образующих шихтованный сердечник, выбирают лист 40 электротехнической стали, расположенный с самой внешней стороны в направлении шихтования (лист 40 электротехнической стали, поверхность которого обнажена в направлении шихтования). На передней поверхности выбранного листа 40 электротехнической стали выбирают заданное положение в радиальном направлении (например, положение, которое является точно промежуточным (центральным) между внутренней окружной кромкой и внешней окружной кромкой листа 40 электротехнической стали). В выбранном положении, например, получаются толщины 10 точек. Это измерение выполняют в каждом из четырех положений через равные интервалы в окружном направлении (то есть через каждые 90 градусов с центральной осью О в качестве центра) листа 40 электротехнической стали. Среднее значение измеренных толщин в этих четырех положениях может быть использовано в качестве средней толщины t1 каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B.

Кроме того, причина того, почему средняя толщина t1 каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B измеряется на листе 40 электротехнической стали, расположенном с самой внешней стороны в направлении шихтования, как описано выше, состоит в том, что первое изоляционное покрытие 3A и второе изоляционное покрытие 3B выполнены так, что толщины первого изоляционного покрытия 3A и второго изоляционного покрытия 3B почти не изменяются по всем шихтовочным положениям в направлении шихтования листов 40 электротехнической стали.

[0053] Множество листов 40 электротехнической стали производят путем пробивки описанного выше материала 1 множество раз, а шихтованный сердечник (сердечник 21 статора или сердечник 31 ротора) производят путем шихтования листов 40 электротехнической стали. Поскольку в соответствии с этим шихтованный сердечник производится с использованием листа 40 электротехнической стали, в котором могут быть достигнуты как необходимая и достаточная адгезионная прочность, так и высокое сопротивление пылеобразованию и устойчивость к разрезанию, жесткость является высокой, а выход годных – удовлетворительным.

(Способ шихтования шихтованного сердечника)

[0054] Далее описание возвращается к шихтованному сердечнику. Как проиллюстрировано на ФИГ. 2, множество листов 40 электротехнической стали, образующих сердечник 21 статора, шихтованы с расположенными между ними первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B.

Смежные друг с другом в направлении шихтования листы 40 электротехнической стали склеиваются по всей поверхности в основном за счет адгезионной способности первого изоляционного покрытия 3А. Другими словами, передняя поверхность листа 40 электротехнической стали, обращенная в направлении шихтования (далее именуемая первой поверхностью), представляет собой клейкую область по всей поверхности. Однако смежные друг с другом в направлении шихтования листы 40 электротехнической стали могут не склеиваться по всей поверхности. Другими словами, на первой поверхности листа 40 электротехнической стали могут сосуществовать клейкая область и неклейкая область.

[0055] В настоящем варианте осуществления множество листов электротехнической стали, образующих сердечник 31 ротора, крепят друг к другу посредством крепежа 42 (шпонки), проиллюстрированного(ой) на ФИГ. 1. Однако множество листов электротехнической стали, образующих сердечник 31 ротора, может также иметь шихтованную структуру, скрепленную первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B, аналогично сердечнику 21 статора.

Кроме того, шихтованный сердечник, такой как сердечник 21 статора и сердечник 31 ротора, может быть сформирован путем так называемого вращательного шихтования.

(Способ производства шихтованного сердечника)

[0056] Далее будет описан способ производства шихтованного сердечника (в дальнейшем также называемый просто способом производства) для изготовления сердечника 21 статора.

ФИГ. 6 иллюстрирует вид сбоку устройства 100 для производства шихтованного сердечника (далее именуемого просто производственным устройством 100), предпочтительно используемого в предложенном способе производства.

В производственном устройстве 100, в то время как материал 1 подается с рулона 1А (катушки) в направлении стрелки F, материал 1 пробивают множество раз штампом, расположенным на каждой стадии, постепенно придавая ему форму листа 40 электротехнической стали.

Затем вырубленный лист 40 электротехнической стали укладывают на множество листов 40 электротехнической стали, которые уже были шихтованы, а затем опрессовывают при повышении температуры. Когда листы 40 электротехнической стали шихтуют, вертикальные ориентации первого изоляционного покрытия 3A и второго изоляционного покрытия 3B являются одинаковыми. То есть первое изоляционное покрытие 3А располагается на верхней поверхности каждого листа 40 электротехнической стали, а второе изоляционное покрытие 3B располагается на его нижней поверхности.

[0057] Затем первое изоляционное покрытие 3А на верхней поверхности расположенного относительно ниже листа 40 электротехнической стали и второе изоляционное покрытие 3B на нижней поверхности другого листа 40 электротехнической стали, который накладывается поверх вышеописанного листа 40 электротехнической стали, накладываются друг на друга и склеиваются (или сплавляются). При этом, хотя второе изоляционное покрытие 3B является твердым, а адгезионная прочность – относительно слабой, первое изоляционное покрытие 3A является мягким, а значит, может проявиться высокая адгезионная прочность. Следовательно, поскольку необходимая и достаточная адгезионная прочность между листами 40 электротехнической стали сохраняется, жесткость шихтованного сердечника может быть увеличена. С другой стороны, поскольку второе изоляционное покрытие 3B является твердым, маловероятно пылеобразование из-за пробивки (вырубки) и транспортировки и появление царапин из-за выполнения обработки продольным разрезанием. Следовательно, поскольку можно сэкономить время и усилия, например на удаление пыли, может быть повышена производительность.

Как описано выше, смежные друг с другом в направлении шихтования листы 40 электротехнической стали склеиваются (сплавляются) первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B.

[0058] Как проиллюстрировано на ФИГ. 6, производственное устройство 100 включает в себя множество стадий со станциями пробивки. Станция пробивки может содержать две стадии или три или более стадий.

В качестве описания того случая, в котором для примера имеется три стадии со станциями пробивки, производственное устройство 100 включает в себя станцию 110 пробивки первой стадии в положении, ближайшем к рулону 1A, станцию 120 пробивки второй стадии, расположенную рядом со станцией 110 пробивки со стороны ниже по ходу в направлении транспортировки материала 1, и станцию 130 пробивки третьей стадии, расположенную рядом со станцией 120 пробивки со стороны ниже по ходу в направлении транспортировки материала 1.

Станция 110 пробивки включает в себя матрицу 111, расположенную под материалом 1, и штамп 112, расположенный над материалом 1.

Станция 120 пробивки включает в себя матрицу 121, расположенную под материалом 1, и штамп 122, расположенный над материалом 1.

Станция 130 пробивки включает в себя матрицу 131, расположенную под материалом 1, и штамп 132, расположенный над материалом 1.

[0059] Производственное устройство 100 дополнительно включает в себя станцию 140 шихтования в положении ниже по ходу от станции 120 пробивки второй стадии. Станция 140 шихтования включает в себя нагревательное устройство 141, вырубную матрицу 142 для придания внешней формы, теплоизолирующий элемент 143, вырубной штамп 144 для придания внешней формы и пружину 145.

Нагревательное устройство 141, вырубная матрица 142 для придания внешней формы и теплоизолирующий элемент 143 располагаются под материалом 1. С другой стороны, вырубной штамп 144 для придания внешней формы и пружина 145 располагаются над материалом 1. Ссылочная позиция 21 обозначает сердечник статора.

[0060] Кроме того, в данном примере, в дополнение к шихтованию листов 40 электротехнической стали, также выполняют опрессовку и нагрев для склеивания листов 40 электротехнической стали, но настоящее изобретение не ограничено только устройством и способом по данному примеру. Например, шихтование листов 40 электротехнической стали может выполняться в производственном устройстве 100, а склеивание листов 40 электротехнической стали может выполняться в последующем процессе другим устройством. В этом случае нагревательное устройство 141 и теплоизоляционный элемент 143 не нужны в производственном устройстве 100 и устанавливаются в другом устройстве. В этом случае перед перемещением сердечника 21 статора в несклеенном состоянии из производственного устройства 100 в другое устройство предпочтительно скрепить листы 40 электротехнической стали зажимом (не показан), чтобы предотвратить позиционное отклонение между листами 40 электротехнической стали.

[0061] Способ производства шихтованного сердечника с использованием производственного устройства 100, имеющего описанную выше конфигурацию, будет описан со ссылкой на блок-схему, показанную на ФИГ. 7. Способ производства шихтованного сердечника по настоящему варианту осуществления включает в себя стадию S1 подачи стального листа, стадию первой пробивки S2, стадию второй пробивки S3, стадию третьей пробивки S4, стадию S5 шихтования и стадию S6 извлечения.

[0062] На стадии S1 подачи стального листа сначала материал (лист электротехнической стали) 1 последовательно подают с рулона 1A в направлении стрелки F на ФИГ. 6.

На стадии первой пробивки S2 после стадии S1 подачи стального листа выполняют обработку материала 1 пробивкой на станции 110 пробивки.

На стадии второй пробивки S3 после стадии первой пробивки S2 выполняют обработку материала 1 пробивкой на станции 120 пробивки.

На стадии третьей пробивки S4 после стадии второй пробивки S3 выполняют обработку материала 1 пробивкой на станции 130 пробивки.

При последовательном выполнении обработки пробивкой на стадиях первой-третьей пробивки S2-S4 материалу 1 придается форма, по существу аналогичная проиллюстрированной на ФИГ. 3 форме листа 40 электротехнической стали с частью 22 спинки сердечника и множеством зубчатых частей 23, за исключением внешней формы части 22 спинки сердечника. Однако поскольку в этот момент он вырублен неполностью, процесс переходит к следующей стадии обработки в направлении стрелки F.

[0063] Материал 1, прошедший стадию третьей пробивки S4, отправляют на станцию 140 шихтования и выполняют стадию S5 шихтования. На этой стадии S5 шихтования материал 1 вырубается вырубным штампом 144 для придания внешней формы, становясь листом 40 электротехнической стали, и аккуратно укладывается на другой лист 40 электротехнической стали, который был вырублен и уложен ранее. Во время шихтования лист 40 электротехнической стали подвергается воздействию постоянной прижимной силы благодаря пружине 145. Описанные выше стадия пробивки и стадия шихтования последовательно повторяются, и тем самым может быть шихтовано заданное число листов 40 электротехнической стали. Затем шихтованный сердечник, сформированный путем шихтовки листов 40 электротехнической стали таким образом, нагревают, например, до температуры 200°C нагревательным устройством 141. Первое изоляционное покрытие 3A и второе изоляционное покрытие 3B отверждаются при нагреве, и листы 40 электротехнической стали приклеиваются друг к другу.

В результате выполнения вышеописанных стадий получается сердечник 21 статора. На стадии S6 извлечения после стадии S5 шихтования готовый сердечник 21 статора вынимают из вырубной матрицы 142 для придания внешней формы, и на этом все стадии способа производства шихтованного сердечника завершаются.

Хотя на каждой из описанных выше стадий был проиллюстрирован случай производства статора 21, сердечник 31 ротора также может производиться в том же самом процессе, что и сердечник 21 статора.

[0064] Как было описано выше, способ производства шихтованного сердечника по настоящему варианту осуществления включает в себя стадии пробивки (стадию первой пробивки S2, стадию второй пробивки S3 и стадию третьей пробивки S4) с получением множества листов 40 электротехнической стали путем пробивки материала 1 при прерывистой транспортировке материала 1 в направлении транспортировки F, и стадию S5 шихтования с вырубанием и шихтовкой каждого листа 40 электротехнической стали. Материал 1 включает в себя основной стальной лист 2, первое изоляционное покрытие 3A, сформированное на первой поверхности 2a, которая является верхней поверхностью основного стального листа 2, и второе изоляционное покрытие 3B, сформированное на второй поверхности 2b, которая является нижней поверхностью основного стального листа 2. Затем, на стадии пробивки, материал 1 транспортируют с обращенным вниз вторым изоляционным покрытием 3B. Кроме того, на стадии S5 шихтования каждый лист 40 электротехнической стали шихтуют так, что второе изоляционное покрытие 3B шихтуемого позже листа 40 электротехнической стали накладывается на первое изоляционное покрытие 3A шихтованного раньше листа 40 электротехнической стали.

[0065] В соответствии со способом производства шихтованного сердечника на описанной выше стадии пробивки материал 1 транспортируется с обращенным вниз вторым изоляционным покрытием 3B, имеющим относительно высокую среднюю твердость по карандашной шкале. Нижняя поверхность транспортируемого материала 1 испытывает трение из-за контакта с транспортировочным механизмом (не показан), который подает материал 1. Однако, поскольку средняя твердость по карандашной шкале второго изоляционного покрытия 3B, образующего нижнюю поверхность, сделана более высокой, чем у первого изоляционного покрытия 3A, образующего верхнюю поверхность, царапание и пылеобразование могут быть подавлены.

[0066] При обработке поставленного листа электротехнической стали в рулон 1A (катушку), лист электротехнической стали подвергается обработке продольным разрезанием. Цель обработки продольным разрезанием состоит в том, чтобы получить рулон 1A с заданной шириной из листа электротехнической стали, имеющего большую ширину. При обработке продольным разрезанием лист электротехнической стали разматывают с рулона поставленного листа электротехнической стали с большой шириной, разделяют на множество секций путем непрерывной резки вращающимся дискообразным лезвием, расположенным со стороны ниже по ходу от него, а затем сматывают в виде множества рулонов 1А. При этом для того, чтобы обеспечить точность ширины листа в рулоне 1A, необходимо приложить натяжение к листу электротехнической стали, и лист электротехнической стали прижимается подушкой. Следовательно, передняя и задняя поверхности листа электротехнической стали трутся. Однако, поскольку в листе электротехнической стали по настоящему варианту осуществления средняя твердость по карандашной шкале изоляционного покрытия, сформированного на основном стальном листе, удовлетворяет вышеописанным заданным условиям, царапины и отслаивание подавляются.

Примеры

[Первый пример]

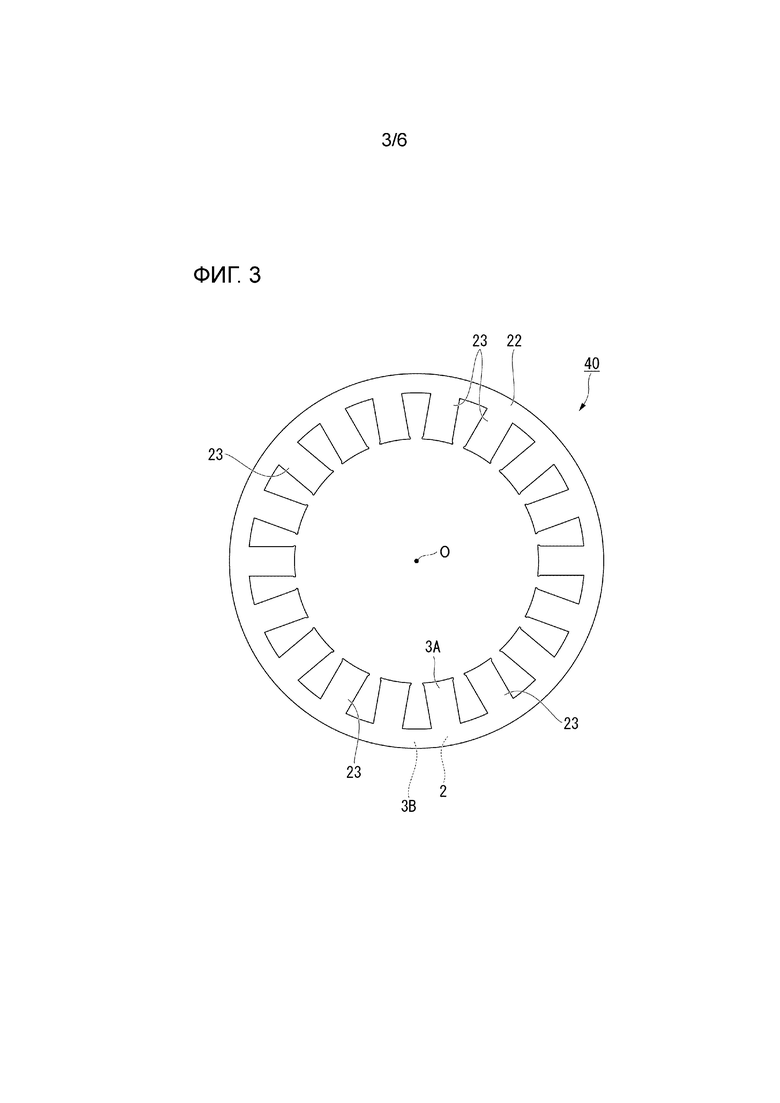

[0067] Используя показанное на ФИГ. 6 производственное устройство 100, сердечник 21 статора (именуемый в дальнейшем сердечником статора) изготовили из листа изотропной электротехнической стали с толщиной 0,25 мм при изменении различных условий производства и оценивали адгезионную прочность и степень повреждения покрытия сердечника статора. Более конкретно, среднюю твердость по карандашной шкале регулировали для каждого из первого изоляционного покрытия 3A (передней поверхности) и второго изоляционного покрытия 3B (задней поверхности), изменяя комбинацию или эквивалентное отношение главного агента и отвердителя. Результаты представлены в Таблицах 1-3. Кроме того, все условия нагрева сердечника статора были заданы одинаковыми, температура нагрева составляла 200°С, а время нагрева составляло 30 минут.

[0068] Как показано в Таблицах 1-3, в №№ 1 и 2 состав отвердителя был изменен между первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B при одинаковых условиях отверждения.

Кроме того, в №№ 3-12 и 14-18 были изменены не только составы главного агента и отвердителя, но и условия отверждения между первым изоляционным покрытием 3A и вторым изоляционным покрытием 3B.

Кроме того, в № 13 как состав отвердителя, так и условия отверждения были заданы одинаковыми между первым изоляционным покрытием 3А и вторым изоляционным покрытием 3В.

[0069] [Таблица 1]

Бисфенольная новолачная смола

Эпоксидная смола типа бисфенола А

Эпоксидная смола изоциануратного типа

Эпоксидная смола фенольно-новолачного типа

[0070] [Таблица 2]

Эпоксидная смола типа глицидилового эфира

Фенольная новолачная смола

Эпоксидная смола крезольно-новолачного типа

[0071 [Таблица 3]

[0072] Изготовили сердечники статора, в которых были сформированы эти комбинации первого изоляционного покрытия 3А и второго изоляционного покрытия 3В, и были измерены их адгезионные прочности и степени повреждения покрытия.

Для определения адгезионной прочности, когда в центральную часть шихтованной поверхности вдавливался клин, измеряли максимальную нагрузку во время открытия пространства между шихтованными поверхностями и разделения железного сердечника. Для этого использовали клин, имеющий на дальнем конце угол 7 градусов. Затем клин вдавливали в центральное по высоте положение сердечника статора в направлении шихтования.

В Таблице 3 жесткость сердечника статора увеличивается по мере того, как становится высоким значение адгезионной прочности, и это является предпочтительным. В Таблице 3 критерии определения адгезионной прочности были такими, что случай менее 980 Н оценивался как «плохой», случай 980 Н и более и 1450 Н и менее оценивался как «приемлемый», а случай более 1450 Н оценивался как «удовлетворительный».

Для определения степени повреждения покрытия материал 1 прижимали к поддерживающему стальной лист валку заводской линии для их трения друг о друга и в это время визуально устанавливали степень повреждения первого изоляционного покрытия 3A и второго изоляционного покрытия 3B. Затем степени повреждения определялись как «плохая», «приемлемая», «удовлетворительная» и «превосходная».

Полученные результаты показаны в Таблице 3. Степень повреждения покрытия определялась как для первого изоляционного покрытия 3А (передняя поверхность), так и для второго изоляционного покрытия 3В (задняя поверхность).

[0073] В результате в №№ 1-12, которые были примерами по изобретению и имели относительное соотношение (соотношение эквивалентных отношений) 0,60 или более и 0,95 или менее, как адгезионная прочность, так и степень повреждения покрытия были оценены как удовлетворительные или лучше. Среди них в №№ 2 и 6-12, в которых средняя твердость по карандашной шкале второго изоляционного покрытия 3B удовлетворяла условию 4Н или выше и 9Н или ниже, были получены превосходные результаты, при которых адгезионная прочность была удовлетворительной, а степень повреждения покрытия была «превосходной» и на передней, и на задней поверхностях.

С другой стороны, в № 13, который является сравнительным примером, поскольку средняя твердость по карандашной шкале была низкой как на передней, так и на задней поверхностях, степень повреждения покрытия на передней и задней поверхностях была определена плохой.

Кроме того, в № 14, который является сравнительным примером, поскольку средняя твердость по карандашной шкале на передней поверхности была высокой, адгезионная прочность на передней поверхности была определена плохой.

Кроме того, в № 15, который является сравнительным примером, поскольку средняя твердость по карандашной шкале на передней поверхности была низкой, степень повреждения покрытия на передней поверхности была определена плохой.

Кроме того, в № 16, который является сравнительным примером, поскольку средняя твердость по карандашной шкале на передней поверхности была высокой, адгезионная прочность на передней поверхности была определена плохой.

Кроме того, в № 17, который является сравнительным примером, поскольку средняя твердость по карандашной шкале на задней поверхности была ниже, чем на передней поверхности, степень повреждения покрытия на задней поверхности была определена плохой.

Аналогично, также и в № 18, который является сравнительным примером, поскольку средняя твердость по карандашной шкале на задней поверхности была ниже, чем на передней поверхности, степень повреждения покрытия на задней поверхности была определена плохой.

[Второй пример]

[0074] Используя показанное на ФИГ. 6 производственное устройство 100, сердечник 21 статора (именуемый в дальнейшем сердечником статора) изготовили с изменением различных условий производства для листа изотропной электротехнической стали с толщиной 0,25 мм. Затем были оценены адгезионная прочность и степень повреждения покрытия сердечника статора. Результаты показаны в Таблице 4.

[0075] [Таблица 4]

[0076] Здесь в качестве компонентов изоляционного покрытия материала 1, используемого при изготовлении, во всех случаях в качестве главного агента использовалась эпоксидная смола типа бисфенола А, а в качестве отвердителя использовалась фенольная резольная смола для первого изоляционного покрытия 3A (передней поверхности). Кроме того, для второго изоляционного покрытия 3B (задней поверхности) в качестве главного агента использовалась эпоксидная смола типа бисфенола А, а в качестве отвердителя использовалась фенольная новолачная смола.

Кроме того, эквивалентное отношение составляло 1,0 во всех случаях. После того, как все условия компонентов и условия эквивалентных отношений были подготовлены таким образом, температуру отверждения и время отверждения для формирования первого изоляционного покрытия 3А и второго изоляционного покрытия 3В изменяли для каждого случая. Кроме того, у первого изоляционного покрытия 3А и второго изоляционного покрытия 3В твердость по карандашной шкале изоляционного покрытия, сформированного ранее, может измениться из-за температуры и времени отверждения изоляционного покрытия, формируемого позже. Во втором примере, с целью устранения такого влияния, сначала формировали изоляционное покрытие с благоприятными условиями испытания для получения высокой твердости по карандашной шкале, такими как высокая температура отверждения или длительное время отверждения, для каждого из первого изоляционного покрытия 3A и второго изоляционного покрытия 3B, а затем формировали другое изоляционное покрытие. Затем адгезионную прочность и степень повреждения покрытия оценивали тем же самым способом, что и в первом примере.

[0077] В результате №№ 19-22, которые являются примерами по изобретению, показали одновременно высокую адгезионную способность, высокую устойчивость к разрезанию и способность к предотвращению появления царапин.

С другой стороны, в № 23 время отверждения первого изоляционного покрытия 3A было длительным и температура отверждения также была высокой. Поэтому средняя твердость по карандашной шкале первого изоляционного покрытия 3A была более высокой, чем 3H, и не удалось получить требуемую адгезионную прочность.

Кроме того, в № 24, который был сравнительным примером, второе изоляционное покрытие 3B имело более короткое время отверждения и более низкую температуру отверждения, чем первое изоляционное покрытие 3A. Поэтому средняя твердость по карандашной шкале второго изоляционного покрытия 3B была ниже, чем твердость по карандашной шкале первого изоляционного покрытия 3A, и не удалось получить требуемую способность к предотвращению появления царапин. В дополнение, поскольку время отверждения первого изоляционного покрытия 3A было коротким, устойчивость к разрезанию также была низкой.

[0078] Хотя один вариант осуществления и примеры настоящего изобретения были описаны подробно выше со ссылкой на чертежи, конкретные конфигурации не ограничены только конфигурациями этих варианта осуществления и примеров и включают изменения, комбинации, исключения и т.п. конфигураций в диапазоне, не выходящем за рамки сущности настоящего изобретения.

Например, форма сердечника 21 статора не ограничена только формой, проиллюстрированной в вышеописанном варианте осуществления. В частности, размеры по наружному диаметру и внутреннему диаметру, толщина пакета и число пазов сердечника 21 статора, соотношение размеров зубчатой части 23 в окружном направлении и радиальном направлении, соотношение размеров в радиальном направлении между зубчатой частью 23 и частью 22 спинки сердечника или т.п. могут быть спроектированы произвольно в соответствии с желаемыми характеристиками вращающейся электрической машины.

В роторе 30 по вышеописанному варианту осуществления набор из двух постоянных магнитов 32 образует один магнитный полюс, но настоящее изобретение не ограничено только этой разновидностью. Например, один постоянный магнит 32 может образовывать один магнитный полюс, или же три или более постоянных магнитов 32 могут образовывать один магнитный полюс.

[0079] В вышеописанном варианте осуществления в качестве примера вращающейся электрической машины 10 был описан электродвигатель с постоянными магнитами, но настоящее изобретение не ограничено этим. Например, вращающаяся электрическая машина 10 может также представлять собой реактивный электродвигатель или двигатель с электромагнитным возбуждением (двухобмоточный электродвигатель).

В вышеописанном варианте осуществления в качестве примера электродвигателя переменного тока был описан синхронный электродвигатель, но настоящее изобретение не ограничено этим. Например, вращающаяся электрическая машина 10 также может быть асинхронным электродвигателем.

В вышеописанном варианте осуществления в качестве примера вращающейся электрической машины 10 был описан электродвигатель переменного тока, но настоящее изобретение не ограничено этим. Например, вращающаяся электрическая машина 10 может быть электродвигателем постоянного тока.

В вышеописанном варианте осуществления в качестве примера вращающейся электрической машины 10 был описан электродвигатель, но настоящее изобретение не ограничено этим. Например, вращающаяся электрическая машина 10 может быть генератором.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0080] В соответствии с вышеописанными аспектами настоящего изобретения можно обеспечить лист электротехнической стали, в котором могут быть достигнуты как высокая адгезионная способность, так и высокие устойчивость к разрезанию и способность к предотвращению появления царапин, шихтованный сердечник, сформированный шихтованием множества этих листов электротехнической стали, и способ производства такого шихтованного сердечника. Следовательно, промышленная применимость является высокой.

КРАТКОЕ ОПИСАНИЕ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

[0081] 1 - Материал (лист электротехнической стали)

2 - Основной стальной лист

3A - Первое изоляционное покрытие

3B - Второе изоляционное покрытие

21 - Сердечник статора (шихтованный сердечник)

22 - Часть спинки сердечника

23 - Зубчатая часть

31 - Сердечник ротора (шихтованный сердечник)

40 - Лист электротехнической стали

Группа изобретений относится к изделиям из электротехнической стали. Лист электротехнической стали содержит основной стальной лист, первое изоляционное покрытие, сформированное на первой поверхности основного стального листа и обладающее адгезионной способностью, и второе изоляционное покрытие, сформированное на второй поверхности основного стального листа, которая является задней поверхностью по отношению к первой поверхности, и обладающее адгезионной способностью. Причем первое и второе изоляционные покрытия выполнены из эпоксидной смолы и отвердителя эпоксидной смолы или из акриловой смолы, средняя твердость по карандашной шкале первого изоляционного покрытия составляет HB или выше и 3H или ниже, и средняя твердость по карандашной шкале второго изоляционного покрытия является более высокой, чем средняя твердость по карандашной шкале первого изоляционного покрытия, и составляет 4Н или выше и 9Н или ниже. На стадии пробивки материал транспортируют с обращенным вниз вторым изоляционным покрытием, и на стадии шихтовки каждый лист электротехнической стали шихтуют так, что второе изоляционное покрытие шихтуемого позже листа электротехнической стали накладывается на первое изоляционное покрытие шихтованного раньше листа электротехнической стали. Повышается адгезионная способность, устойчивость к разрезанию и способность к предотвращению появления царапин. 3 н. и 1 з.п. ф-лы, 7 ил., 4 табл.

1. Лист электротехнической стали, содержащий: основной стальной лист; первое изоляционное покрытие, сформированное на первой поверхности основного стального листа и обладающее адгезионной способностью; и второе изоляционное покрытие, сформированное на второй поверхности основного стального листа, которая является задней поверхностью по отношению к первой поверхности, и обладающее адгезионной способностью, причем первое и второе изоляционные покрытия выполнены из эпоксидной смолы и отвердителя эпоксидной смолы или из акриловой смолы, средняя твердость по карандашной шкале первого изоляционного покрытия составляет HB или выше и 3H или ниже, и средняя твердость по карандашной шкале второго изоляционного покрытия является более высокой, чем средняя твердость по карандашной шкале первого изоляционного покрытия, и составляет 4Н или выше и 9Н или ниже.

2. Лист электротехнической стали по п. 1, в котором первое изоляционное покрытие и второе изоляционное покрытие оба содержат один и тот же главный агент и один и тот же отвердитель, и когда эквивалентное отношение отвердителя к главному агенту в первом изоляционном покрытии равно a и эквивалентное отношение отвердителя к главному агенту во втором изоляционном покрытии равно b, относительное соотношение, выраженное как a/b, составляет 0,60 или более и 0,95 или менее.

3. Шихтованный сердечник, сформированный шихтованием двух или более листов электротехнической стали по п. 1 или 2.

4. Способ производства шихтованного сердечника, включающий: стадию пробивки с получением множества листов электротехнической стали по п. 1 или 2 путем пробивки материала при прерывистой транспортировке материала в направлении транспортировки; и стадию шихтовки с шихтованием каждого из листов электротехнической стали, причем упомянутый материал включает в себя: основной стальной лист; первое изоляционное покрытие, сформированное на верхней поверхности основного стального листа; и второе изоляционное покрытие, сформированное на нижней поверхности основного стального листа, на стадии пробивки материал транспортируют с обращенным вниз вторым изоляционным покрытием, и на стадии шихтовки каждый лист электротехнической стали шихтуют так, что второе изоляционное покрытие шихтуемого позже листа электротехнической стали накладывается на первое изоляционное покрытие шихтованного раньше листа электротехнической стали.

| WO 2019235264 A1, 12.12.2019 | |||

| WO 2018116881 A1, 28.06.2018 | |||

| WO 2019123885 A1, 27.06.2019 | |||

| ПРОВОДЯЩИЙ ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ КОМПОЗИТНЫХ СТРУКТУР | 2013 |

|

RU2605131C1 |

| СПОСОБ ПОКРЫТИЯ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2008 |

|

RU2464290C2 |

| ЛИСТ ИЗ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ, ПОКРЫТЫЙ ИЗОЛИРУЮЩЕЙ ПЛЁНКОЙ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ФОРМИРОВАНИЯ ИЗОЛИРУЮЩЕЙ ПЛЁНКИ | 2017 |

|

RU2706631C1 |

Авторы

Даты

2025-01-21—Публикация

2021-06-17—Подача