Область техники:

Изобретение относится к области получения кристаллических цеолитных материалов, в том числе с заданными кислотными свойствами, которые могут быть использованы в качестве катализаторов и адсорбентов.

Уровень техники

К цеолитам семейства пентасил относятся цеолиты, содержащие фрагменты пятичленных колец в структуре. Цеолиты данного семейства, такие как BEA, MEL и MFI (известный также как цеолит ZSM-5), широко применяются как компоненты катализаторов и адсорбентов. Эти цеолиты имеют микропористую структуру, построенную из сдвоенных пятичленных колец и содержащую трехмерную систему пересекающихся каналов. Данные цеолиты характеризуются высокой гидротермальной устойчивостью и возможностью регулирования их кислотности в широком диапазоне за счет изменения отношения SiO2/Al2O3 в кристаллическом каркасе цеолита (от 14 до ∞).

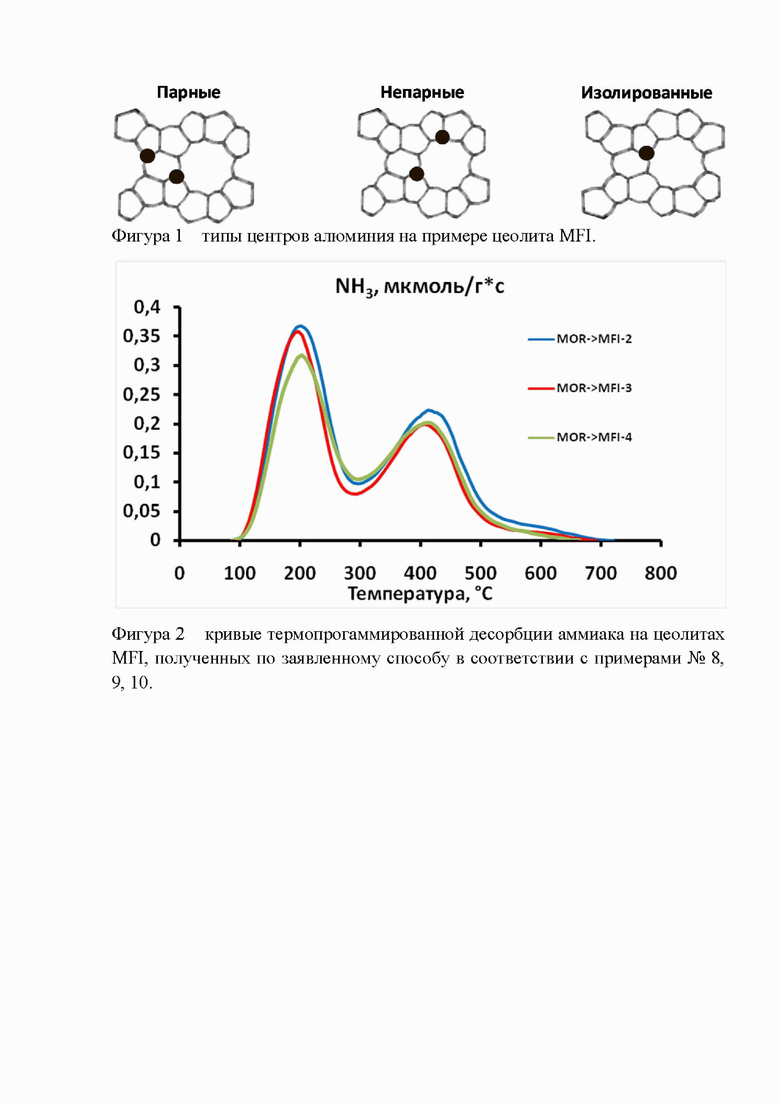

Кислотность цеолитов данного семейства зависит не только от содержания и силы кислотных центров, но и от их типа. В зависимости от взаимного расположения, атомов алюминия в решетке цеолита могут образовывать т.н. «парные центры» (два атома алюминия, разделенные двумя атомами кремния в одном кольце), «близкие непарные» (два атома алюминия, разделенные тремя и более атомами кремния в одном 10-членном кольце) и «изолированные» (находящиеся в разных кольцах). При этом согласно литературным сведениям, в ряде промышленно значимых реакций, таких как олигомеризация пропилена, риформинг н-парафинов и пр., доля алюминия, находящегося в виде парных центров влияет на селективность и активность катализаторов на основе цеолита структуры MFI. Кроме того, введение в цеолиты катионов некоторых переходных металлов, используемое для приготовления металлсодержащих цеолитных катализаторов ряда реакций, требует присутствия достаточного количества парных центров.

В этой связи возможность регулирования и контроля содержания парных центров алюминия при синтезе цеолитов имеет высокую актуальность.

На Фиг.1 схематически показаны типы кислотных центров, присутствующие в цеолитах семейства пентасил на примере цеолита MFI.

Традиционно, синтез цеолитов семейства пентасилов осуществляется в гидротермальных условиях при температуре 120-200°С и повышенном давлении. Реакционные смеси, использующиеся для синтеза, состоят из аморфных источников кремния и алюминия, неорганической щелочи, органического темплата-структурообразователя и воды. В качестве органических темплатов могут быть использованы органические амины, четвертичные аммонийные основания и их соли, а также спирты и другие соединения. Наиболее предпочтительными темплатами, обеспечивающим кристаллизацию пентасилов в наиболее широком диапазоне условий, является гидроксид или бромид тетраалкилммония (далее - ТААОН или ТААBr). Для реакционных смесей, в которых соотношение SiO2/Al2O3 находится в диапазоне от 10 до 40, возможен синтез цеолитов MFI и BEA без использования какого-либо темплата, при условии высокой концентрации гидроксида натрия и добавления кристаллических затравок желаемой фазы. В качестве источника оксида кремния при синтезе пентасилов используют аморфные соединения кремния различной степени дисперсности, в том числе, молекулярные (органические эфиры кремниевой кислоты), коллоидные (силиказоль и жидкое стекло) и конденсированные (силикагели). В качестве источника алюминия используют неорганические и органические соли алюминия, органические эфиры алюминия, металлический алюминий и алюминат натрия. После гидротермальной кристаллизации реакционная смесь подвергается разделению на твердую и жидкую фазы путем фильтрации или центрифугирования. Твердая фаза, состоящая из кристаллов цеолита, подвергается отмывке от темплата и щелочи, просушке, прокалке для удаления темплата и ионному обмену для перевода в кислотную форму или введения заданных катионов. Методы кристаллизации пентасилов из аморфных источников, как основанные на гидротермальной кристаллизации, так и на кристаллизации в отсутствие свободной воды обладают существенным недостатком, заключающимся в невозможности или затруднительности контроля над распределением по образцу атомов алюминия, и, соответственно, за типом активных в катализе кислотных центров.

Из уровня техники известен способ получения цеолита типа MFI в отсутствие свободной воды, включающий в себя приготовление прекурсора путем пропитки гранул сухого силикагеля реакционной смесью, содержащей воду, темплат, источник алюминия (алюминат натрия), щелочь (гидроксид натрия), подсушивание пропитанных гранул до 20-30% от влагоемкости, кристаллизацию прекурсора при повышенной температуре, отмывку и сушку полученных кристаллов. Пропитка в рамках данного метода осуществляется либо по влагоемкости, либо при поглощении из раствора в статических условиях или в условиях принудительной циркуляции. При использовании данного метода образуются частицы цеолита, форма и размер которых идентичны форме и размеру частиц (формованных гранул) исходного силикагеля (RU2640236, 2017). Недостатками указанного способа являются невозможность получения высококристаллического образца цеолита MFI без использования дорогостоящего темплата - тетрапропиламмония и невозможность контроля над содержанием парных центров алюминия.

Из уровня техники известен способ получения цеолита MEL (RU2712549, 2020), включающий в себя приготовление прекурсора, состав которого отвечает области кристаллизации данного цеолита, путем перемешивания источников кремния (силикагель) и алюминия (алюминат натрия), воды, гидроксида натрия и темплата (гидроксида тетрабутиламмония), кристаллизацию прекурсора в автоклаве, выделение твердого кристаллического продукта центрифугированием, отмывку и сушку полученных кристаллов, прокаливание кристаллов для удаления темплата, ионный обмен в стандартных условиях в растворе нитрата аммония с последующей отмывкой, высушиванием и прокаливанием. Согласно данному способу, кристаллизация осуществляется в гидротермальных условиях последовательно в две стадии, первая из которых проводится при 60-80°С в течение 16-20 ч, а вторая - при 140-160°С в течение 40-48 ч, причем обе стадии могут проводиться как с перемешиванием, так и без него.

Из уровня техники известен способ получения цеолита BEA (ЕР 0915056, 1999), включающий в себя приготовление прекурсора, состав которого отвечает области кристаллизации данного цеолита, путем перемешивания в водной среде источников кремния (силиказоль), алюминия (сульфат или нитрат), гидроксида натрия и темплата (гидроксида тетраэтиламмония), упаривание полученной смеси при 80 °С, размол сухого прекурсора и его кристаллизацию в автоклаве при 180 °С, диспергирование в воде и центрифугирование, сушку и прокаливание с целью удаления темплата. Согласно данному способу, во время кристаллизации прекурсор находится в контейнере и контактирует с парами воды, находящейся на дне автоклава.

Как гидротермальные, так и парофазные методы получения пентасилов обладают рядом значительных недостатков: невозможностью контролировать тип кислотных центров в полученном цеолите, в частности получать цеолиты с заданной долей парных центров, высоким расходом темплата в случае гидротермальной кристаллизации и многостадийностью синтетического процесса в случае парофазной кристаллизации.

Анализ уровня техники в части синтеза цеолитов с заданным типом центров, проведенный нами, показал, что существует метод синтеза цеолита CHA путем межцеолитного превращения цеолита FAU. В рамках этого способа показана возможность регулирования в широких пределах доли парных центров Al-O-Si-O-Si-O-Al, способных к удержанию двухвалентных катионов, являющихся активными в некоторых каталитических реакциях. (M. Dusselier и др. Synthesis–Structure–Activity Relationsin Fe-CHA for C–H Activation: Control of Al Distribution by Interzeolite Conversion // Chemistry of Materials, 2020, т. 32., №1., стр. 273-285)

Полученный по такому способу цеолит является узкопористым и не относится к семейству пентасилов. Сведения о синтезе цеолитов семейства пентасил путем межцеолитных превращений с возможностью создания заданных типов центров и регулирования их доли в целевом продукте нами не обнаружены.Тем не менее, указанные сведения наряду с опытом изучения межцеолитных превращений авторами данного патента (Д.В. Брутер и др., Межцеолитные превращения, как метод синтеза цеолитных катализаторов (обзор), Современные молекулярные сита.Advanced molecular sieves, 2021, т. 3, № 1, стр. 2-26 (см. кол.1 на стр.19).позволили предположить, что применение межцеолитных превращений для получения пентасилов также позволит решить задачу контроля за содержанием парных центров.

Известен способ получения цеолита структуры типа MFI, содержащего инкапсулированные наночастицы металлов платиновой группы путем межцеолитного превращения с использованием цеолита структуры FAU или ВЕА с предварительно введенными частицами Pt, Ru, Rh. Согласно данному способу, превращение осуществляется в гидротермальных условиях в сильнощелочной среде в присутствии зародышей кристаллической фазы MFI или темплата. Прекурсор готовят, подвергая промышленные образцы цеолитов BEA и FAU c предварительно введенным в них платиновым металлом, перемешиванию в водной среде с гидроксидом натрия и темплатом. Приготовленный прекурсор подвергают кристаллизации в автоклаве в течение 24-40 часов, при температуре 150 °С и автогенном давлении. При использовании в качестве источника кремния и алюминия цеолита структуры FAU кроме темплата необходимо введение затравки (US 9938157, 2018).

Недостатками указанного способа являются: низкий выход целевого продукта, невысокая производительность одного автоклава в единицу времени, образование большого количества жидких отходов, значительный расход темплата, невозможность регулирования соотношения SiO2/Al2O3 и общей кислотности получаемого цеолита.

Известен способ получения цеолита из семейства пентасил структурного типа MFI или BEA с содержанием парных центров от 5 до 85% от общего содержания атомов алюминия путем гидротермальной кристаллизации в различных условиях и из разных аморфных источников кремния (тетраэтилортосиликат, золь кремневой кислоты, раствор силиката натрия) и алюминия (сульфат, изопропоксид, нитрат алюминия, алюминат натрия). Согласно данному способу, смесь источников кремния и алюминия, темплат и гидроксид натрия предпочтительно смешивают в водной среде с приготовлением прекурсора в виде аморфного продукта с удельной поверхностью 600-800 м2/г, который затем подвергают кристаллизации в автоклаве при температуре 140-170°С и автогенном давлении, после чего полученные кристаллы цеолита отделяют от жидкой фазы центрифугированием, промывают и сушат (CZ 301937, 2010, см. пункты ф-лы 1, 2, 5, 8, 10,12). Данный способ является наиболее близким аналогом к предложенному.

Известный способ не предусматривает синтез цеолитов путем межцеолитных превращений. Известный способ также не позволяет целенаправленно получить цеолиты с конкретной долей парных центов Al в синтезируемом цеолите семейства пентасилов. Кроме того, поскольку исходными реагентами для получения цеолитов являются растворы, то это приводит к следующим недостаткам.

- низкий выход цеолита на единицу массы реакционной смеси и высокое количество жидких отходов.

- высокий расход темплата, особенно при синтезе цеолитов, содержащих повышенное количество парных центров.

- невозможность получения высококремнистого (SiO2/Al2O3> 80) цеолита с высоким (свыше 30%) содержанием парных центров без использования дорогостоящего тетраэтилортосиликата в качестве источника кремния.

- невозможность независимо регулировать содержание парных центров и размер кристаллов, ввиду зависимости содержания парных центров от применяемого источника кремния.

- невозможность независимо регулировать кислотность и содержание парных центров ввиду взаимосвязи этих параметров цеолита.

Сущность изобретения

Задачей настоящего изобретения является разработка нового способа получения цеолитов семейства пентасил с высокой степенью кристалличности путем межцеолитных превращений.

Техническим результатом изобретения является возможность регулирования доли парных центров атомов Al в целевом продукте, высокая степень кристалличности, развитая пористая структура и регулируемая кислотность получаемого продукта, а также упрощение способа.

Поставленная задача решается описываемым способом синтеза кристаллического цеолита семейства пентасил заданного структурного типа путем межцеолитных превращений, который включает приготовление прекурсора, состав которого соответствует области кристаллизации цеолита заданного структурного типа, причем для приготовления прекурсора в качестве источника кремния и алюминия берут кристаллический цеолит-предшественник, характеризующийся известным содержанием парных центров Al, выбранный из цеолитов структурного типа морденит (MOR), фожазит (FAU), BEA, феррьерит (FER), готовят прекурсор со следующим мольным отношением компонентов: SiO2:Al2O3 от 40 до 150, H2O:SiO2 от 1,0 до 95, R:SiO2 от 0 до 0,5, где R – органический темплат, пригодный для кристаллизации синтезируемого цеолита, MeOH/SiO2 от 0 до 0,5, где MeOH – гидроксид щелочного металла, затем осуществляют парофазную или гидротермальную кристаллизацию при 140-190°С в автоклаве, выделяют полученную твердую фазу цеолита, отмывают и высушивают.

Предпочтительно, в качестве гидроксида щелочного металла берут гидроксид натрия.

Предпочтительно, в качестве органического темплата берут гидроксид и/или галогенид тетраалкиламмония или амин или многоатомный спирт.

Предпочтительно, приготовление прекурсора осуществляют путем пропитки цеолита-предшественника пропитывающим раствором, содержащим темплат и гидроксид щелочного металла, в течение 15-30 минут при комнатной температуре с получением прекурсора с остаточной влажностью 15-99% от влагоемкости, после чего проводят парофазную кристаллизацию при полной объемной загрузке автоклава в отсутствие свободной воды.

Предпочтительно также приготовление прекурсора проводить путем смешивания цеолита-предшественника с раствором темплата и гидроксида щелочного металла, после чего осуществлять гидротермальную кристаллизацию.

Возможно при приготовлении прекурсора дополнительное введение в реакционную смесь затравки в виде кристаллов силикалита в количестве 5-10% масс.

Предпочтительное время кристаллизации составляет 2-72 часа.

Согласно способу, в качестве кристаллического цеолита семейства пентасил преимущественно синтезируют цеолит структурных типов MFI, MEL, BEA с заданной долей парных центров алюминия.

Согласно способу, при получении цеолита структурного типа MFI, содержащего менее 30% парных центров атомов Al от количества парных центров атомов Al в цеолите-предшественнике в качестве цеолита-предшественника предпочтительно берут цеолит BEA или FER, либо берут цеолит MOR и устанавливают мольное отношение MeOH/SiO2 в реакционной смеси выше 0,25 или мольное отношение R/SiO2 не выше 0,02.

Согласно способу, при синтезе цеолита структурного типа MFI, содержащего от 30% до 75% парных центров атомов Al от количества парных центров атомов Al в цеолите-предшественнике в качестве цеолита-предшественника предпочтительно берут цеолит MOR, устанавливают мольное отношение MeOH/SiO2 в реакционной смеси менее 0,3 и проводят гидротермальную кристаллизацию, либо устанавливают мольное отношение H2O:SiO2 выше 3,5 и проводят парофазную кристаллизацию.

Согласно способу, при синтезе цеолита структурного типа MFI, содержащего от 75% до 110% парных центров атомов Al от количества парных центров атомов Al в цеолите-предшественнике, в качестве цеолита-предшественника берут цеолит FAU, либо берут цеолит MOR, устанавливая мольное отношение H2O:SiO2 от 1 до 2, отношение R/SiO2 выше 0,02, отношение MeOH/SiO2 до 0,2, либо вводят зародышевые кристаллы и осуществляют парофазную кристаллизацию.

В результате осуществления изобретения синтезирован цеолит семейства пентасил структурных типов MFI или MEL или BEA с регулируемым содержанием парных центров атомов Al, доля который находится в диапазоне от 8 до 80% от общего количества центров атомов Al.

Экспериментально нами установлено влияние признаков, включенных в формулу изобретения, на осуществление синтеза цеолитов семейства пентасил с получением заявленного технического результата. Некоторые аспекты влияния признаков, включенных в независимый и зависимые пункты формулы, изложены ниже.

В прекурсорах мольные соотношения компонентов, участвующих в образовании цеолитов получаемого типа, а именно SiO2, Al2O3, МеОН, R, (МеОН - гидроксид щелочного металла, R – органический темплат), зависят от влагоемкости цеолита-предшественника и концентрации реагентов в пропитывающем растворе, и, в принципе, могут изменяться в широком диапазоне: SiO2/Al2О3выше 10, R/SiO2=0-0,5, MeOH/SiO2=0-0,5.

Однако уменьшение отношения SiO2/Al2O3 ниже 40 приводит к снижению выхода при гидротермальной кристаллизации и затрудняет превращение цеолита-предшественника в цеолит заданной структуры.

Увеличение отношения H2O/SiO2 сверх 95 приводит к значительному снижению выхода и мольного отношения SiO2/Al2O3 в синтезируемом цеолите из-за частичного растворения SiO2 в щелочной среде. Снижение соотношения SiO2/H2O ниже 1 препятствует получению фазово-чистого высококремнистого цеолита.

Увеличение отношения MeOH/SiO2 сверх 0,5 приводит к значительному снижению выхода и отношения SiO2/Al2O3 в образующемся цеолите из-за частичного растворения SiO2в щелочи.

Реализация заявленного способа возможна как с использованием органического темплата, так и без использования темплата R, т.е. при мольном отношении R/SiO2=0. В частности, отсутствие темплата в реакционной смеси весьма перспективно, если в качестве предшественника берут цеолит структуры FAU, при этом длительность превращения прекурсора в цеолит семейства пентасил, в частности типа MFI, устанавливают не менее 32 ч при температуре кристаллизации порядка 190°С.

При реализации заявляемого способа с использованием в качестве темплатагидроксида или галогенидов тетраалкиламмония, или их смеси, увеличение отношения R/SiO2 выше 0,08 не влияет на кристалличность образцов, содержание парных центров и другие характеристики, но приводит к увеличению расхода дорогостоящих темплатов и, следовательно, технологически не целесообразно. Снижение отношения R/SiO2 ниже 0,02 может привести к появлению примесей фазы MOR в целевом продукте и снижению доли его парных центров. При реализации заявляемого способа с использованием спиртов или аминов требуется увеличение концентрации темплата в реакционной смеси до отношения R/SiO2=0,1-0,2. Амины отличаются невысокими температурами кипения и высокой летучестью, что накладывает дополнительные ограничения на режимы осуществления технологических операций, в первую очередь, температурных режимов стадий приготовления пропитывающего раствора и подсушивания. Подсушивание при температуре выше комнатной ведет в этом случае к потере не только воды, но и темплата.

Для реализации изобретения мы использовали промышленные образцы цеолитов-предшественников в порошкообразном виде.

В случае парофазной кристаллизации порошок цеолита-предшественника можно прессовать в гранулы диаметром 0,5-1 мм. По окончании кристаллизации синтезированный цеолит будет получен в виде порошка с размером кристаллов от 150 нм до 5 мкм. Если пропитке подвергается порошок, а не гранулы, то требуется несколько больше времени для равномерного распределения пропитывающей смеси. В случае гидротермальной кристаллизации цеолит-предшественник вводится в реакционную смесь в форме порошка.

Однако вышеупомянутые детали стадии кристаллизации не оказывают влияния на достижение заявленного технического результата.

Количество раствора, наносимого на частицы цеолита-предшественника при пропитке, подбирают в зависимости от индивидуальной влагоемкости используемого цеолита-предшественника, условий синтеза и состава пропитывающего раствора. Влагоемкость цеолитов-предшественников по отношению к пропитывающему раствору зависит от характеристик его пористой структуры (объем пор, диаметр пор), морфологии и химического состава, влияет на соотношения компонентов в прекурсорах, но не влияет на возможность получения цеолита семейства пентасил с заданными свойствами.

Заявленная длительность пропитки частиц цеолита-предшественника при использовании парофазной кристаллизации обеспечивает равномерность распределения пропитывающего раствора по объему гранулы или частицы порошка цеолита-предшественника и зависит от его природы, формы и размера частиц и состава пропитывающей смеси. Для заявленных нами вариантов технологического оформления стадии пропитки длительность ее различна в диапазоне от 15 до 30 минут и подобрана экспериментально. Уменьшение длительности пропитки не обеспечивает равномерность распределения пропитывающего раствора по объему частиц цеолита-предшественника, увеличение длительности пропитки выше 30 минут технологически не целесообразно. Пропитка частиц цеолита-предшественника по заявляемому способу осуществляется при комнатной температуре.

Перед подачей на кристаллизацию прекурсоры в ряде случаев подсушивают до остаточной влажности15-99% от влагоемкости. Уменьшение влажности прекурсора ниже 15% от влагоемкости может привести к снижению содержания синтезируемого цеолита в продуктах кристаллизации, при этом не ведет к росту доли парных центров. Увеличение влажности прекурсора при использовании парофазной кристаллизации выше 100% от влагоемкости несколько снижает долю парных центров.

Температура кристаллизации подобрана с учетом следующего. При температуре ниже 140°С увеличивается время кристаллизации. При температуре выше190°С увеличиваются расходы энергии на обогрев автоклава, а в случае гидротермальной кристаллизации, возникают трудности осуществления процесса, связанные с высоким автогенным давлением насыщенных паров воды и темплата, термостойкостью деталей автоклава и сопутствующего оборудования.

В случае парофазной кристаллизации, осуществление способа в объеме заявленной совокупности признаков позволяет использовать весь рабочий объем автоклава-кристаллизатора при его полной объемной загрузке частицами прекурсора, что обеспечивает повышение производительности процесса в целом. Выход синтезируемого цеолита при использовании парофазной кристаллизации в заявляемом способе составляет 90-100%.

В результате осуществления заявленного способа обеспечивается возможность синтеза цеолита семейства пентасил с отношением SiO2/Al2O3, идентичным заданному отношению в цеолите-предшественнике.

Детализация действий, производимых на стадии кристаллизации, более подробно описана ниже.

В случае проведения парофазной кристаллизации, заявленный способ синтеза реализуют в ходе последовательного выполнения следующих операций:

- приготовление пропитывающего раствора путем смешивания растворов темплата и неорганической щелочи;

- пропитка формованных частиц или порошка цеолита-предшественника пропитывающим раствором с получением прекурсора;

- подсушивание прекурсора при повышенной температуре;

- кристаллизация прекурсора при температуре синтеза;

- выделение кристаллического продукта путем центрифугирования при скорости вращения ротора центрифуги 4000-6000 об./мин или фильтрации;

- отмывка водой, высушивание, прокаливание цеолита и/или ионный обмен.

В случае проведения гидротермальной кристаллизации, заявленный способ синтеза реализуют в ходе последовательного выполнения следующих операций:

- приготовление прекурсора для синтеза путем смешивания растворов темплата, неорганической щелочи, добавления цеолита-предшественника, и в ряде случаев, кристаллов затравки;

- гидротермальная кристаллизация прекурсора в автоклаве при 140-190°С в течение 2-72 ч;

- выделение кристаллического продукта путем центрифугирования при скорости вращения ротора центрифуги 4000-6000 об/мин или фильтрации;

- отмывка водой, высушивание, прокаливание цеолита и/или ионный обмен.

Приведенные ниже примеры, показывают, что регулировать размер кристаллов в интервале от 150 нм до 5 мкм можно путем изменения состава прекурсора, содержания воды, содержания и природы темплата, минерализующего агента и зародышей, химического состава и структуры цеолита-предшественника и варьированием условий (температуры и времени) процесса в объеме признаков формулы изобретения.

Качество полученного материала дополнительно иллюстрируется с помощью фиг. 2-4.

На фиг. 2 представлены кривые термопрограммированной десобрции аммиака с образцов цеолита, полученных в соответствии с примерами 8, 9, 10. Совпадение кривых термодерсорбции аммиака для цеолита, полученного по заявленному и известному способам, свидетельствует об одинаковой концентрации кислотных центров.

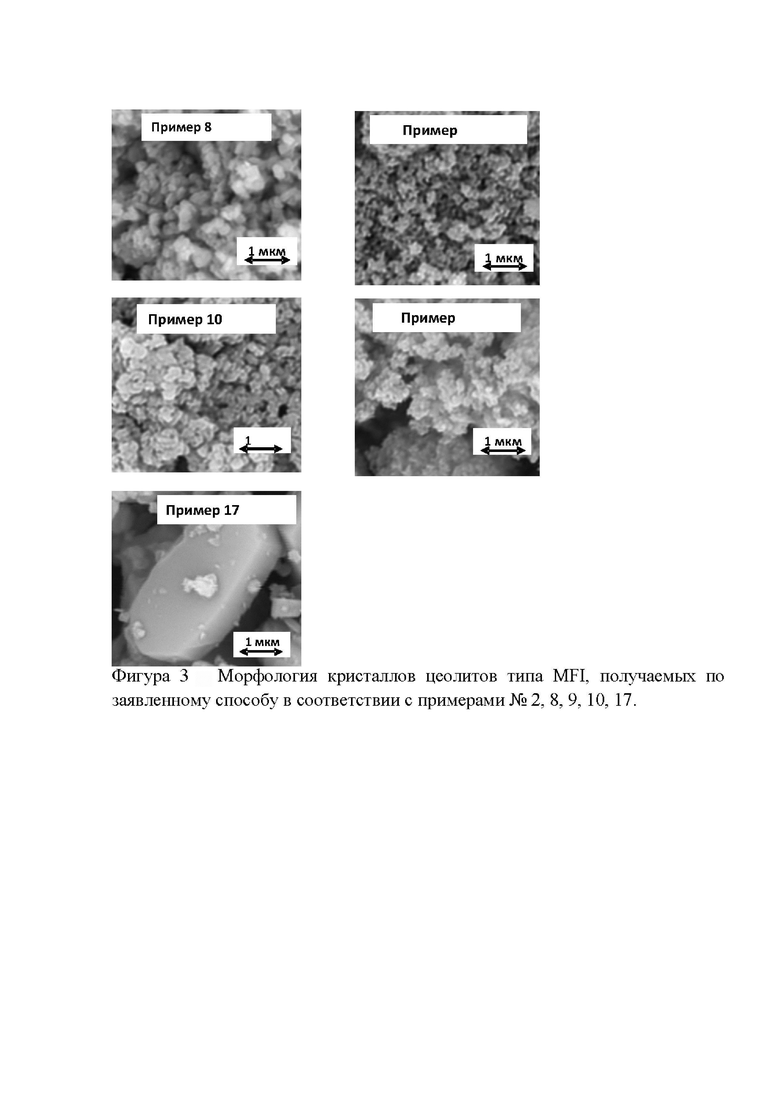

На фиг. 3 представлены микрофотографии образцов, полученных в соответствии с примерами 2, 8, 9, 10, 17, иллюстрирующими морфологию и размер нанокристаллов цеолита MFI в поликристаллических сростках, образующих частицу.

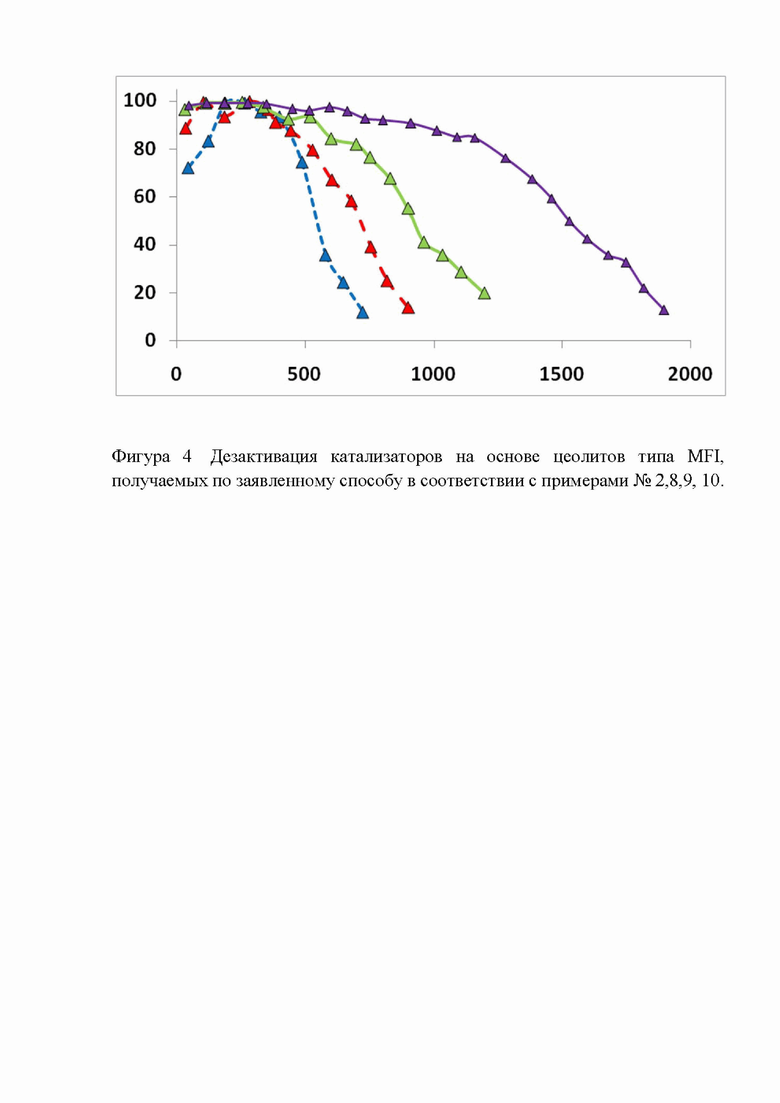

На фиг. 4 представлены графики зависимости конверсии метанола от времени на цеолитах, полученных в соответствии с примерами 2, 8, 9, 10 и испытанных в качестве катализаторов данного процесса.

Проведенные нами испытания подтверждают, что предложенный способ позволяет получить целевой продукт с широким диапазоном парных центров алюминия, а возможность регулирования содержания парных центров атомов Al в цеолите с обеспечением заданной доли этих центров позволяет управлять стабильностью цеолитного катализатора.

Конкретные характеристики цеолитов-предшественников, условия синтеза и характеристики синтезированных цеолитов, полученных в представленных примерах осуществления способа, сведены в таблицу 1.

Полученные результаты позволили установить взаимосвязь состава прекурсора и условий его кристаллизации со свойствами синтезируемых цеолитов. Продемонстрировано, что полученные цеолиты обладают развитой микропористой структурой, высокой кристалличностью, при этом размер кристаллов продукта, содержание в целевом продукте парных центров алюминия и общую кислотность можно регулировать в широком диапазоне в объеме заявленной совокупности признаков.

Конкретные примеры осуществления изобретения

Пример 1.

Пропитывающий раствор готовят растворением 0.06 г гидроксида натрия в 8.04 г 1 M раствора ТПАОН. В чашку Петри, заполненную частицами цеолита типа MOR (CBV-90A) диаметром 0.5-1 мм заливают пропитывающий раствор, пропитку проводят при комнатной температуре в течение 1 часа, при необходимости избыток раствора сливают. Поглощение составляет 1,34 г раствора на 1 г исходного цеолита. Мольные соотношения компонентов прекурсора приведены в табл.1. Полученный влажный прекурсор засыпают в автоклав, автоклав герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят в статических условиях при температуре 170°С в течение 72 ч. По окончании кристаллизации продукт кристаллизации выгружают из кристаллизатора, отмывают, высушивают при 100°С в течение 12 ч и прокаливают при 550°С в течение 16 ч. Получают цеолит со структурой MFI в виде порошка с кристалличностью, составляющей 100% по отношению к стандарту - промышленному порошкообразному цеолиту CBV-8014 производства компании Zeolyst, содержащий 42,7% парных центров алюминия в структуре. Цеолит переводят в протонную форму путем стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием.

Пример 2.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру1, но перед помещением в автоклав, осуществляют подсушивание прекурсора в течение 1 ч при температуре 60°С до достижения остаточной влажности 50% от изначально содержащейся воды. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 63,7% парных центров.

Пример 3.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру2, за исключением того, что добавляют в пропитывающий раствор 0,6 г гидроксида натрия. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 53,5% парных центров.

Пример 4.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру2, но перед помещением в автоклав, осуществляют подсушивание прекурсора в течение 1,5 ч при температуре 60°С до достижения остаточной влажности 30% от изначально содержащейся воды. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 40,9% парных центров.

Пример 5.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру2, за исключением того, что пропитывающий раствор готовят растворением 0,06 г гидроксида натрия в 8,04 г 0,5 M раствора ТПАОН. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 77,3% парных центров.

Пример 6.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру 2, за исключением того, что пропитывающий раствор готовят смешением 1,05 г TПАBr, 7 г воды и 0,22 г гидроксида натрия. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 17,1% парных центров.

Пример 7.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру 2, за исключением того, что пропитывающий раствор готовят растворением 0,06 г гидроксида натрия в 8,04 г 0,5 M раствора ТПАОН. Кроме того, исходный цеолит-предшественник находится в форме порошка, а не частиц 0.5-1 мм. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 29,7% парных центров.

Примеры 1-7 показывают возможность осуществления заявляемого способа при использовании парофазной кристаллизации прекурсора, получаемого пропиткой цеолита-предшественника, находящегося в различных формах и возможность регулирования содержания парных центров в получаемом цеолите путем изменения содержания воды, темплата и основания в прекурсоре. Так, уменьшение содержания воды и основания позволяет увеличить содержание парных центров, увеличение содержания темплата до R/Si = 0.04 также ведет к его росту. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Пример 8.

Реакционную смесь получают перемешиванием 30 мл 1 М раствора ТПАОН и 0,04 г гидроксида натрия. К полученной смеси добавляют 6 г цеолита-предшественника типа MOR.Полученную гомогенизированную смесь загружают в автоклав, автоклав герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят при температуре 170°С в течение 72 ч. По окончании кристаллизации суспензию цеолита MFI выгружают из автоклава, выделяют центрифугированием или фильтрованием, отмывают, высушивают при 100°С в течение 12 ч и прокаливают при 550°С в течение16 ч. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 11,6% парных центров. Цеолит переводят в протонную форму путем стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием.

Пример 9.

Реакционную смесь получают растворением 0,04 г гидроксида натрия и 5,32 г TПABr в 10 мл 1 М раствора ТПАОН. К полученной смеси добавляют 6 г цеолита-предшественника типа MOR. Затем кристаллизацию прекурсора проводят аналогично Примеру 8. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Полученный цеолит содержит 32,3% парных центров.

Пример 10.

Реакционную смесь получают растворением 0,4 г гидроксида натрия и 7,98 г TПABr в 10 мл дистиллированной воды. К смеси добавляют 6 г цеолита-предшественника типа MOR.Затем кристаллизацию прекурсора проводят аналогично примеру 8. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Продукт содержит 41,9% парных центров.

Примеры 8-10 показывают возможность осуществления заявляемого способа при использовании гидротермальной кристаллизации прекурсора, получаемого смешением реагентов в водной среде и возможность регулирования содержания парных центров в получаемом цеолите путем изменения содержания воды и неорганического основания в прекурсоре. Так, как и в случае парофазной кристаллизации, снижение содержания воды ведет к повышению содержания парных центров в получаемом цеолите, однако в отличие от парофазной кристаллизации, при гидротермальной кристаллизации снижение содержания неорганического основания ведет к снижению содержания парных центров в получаемом цеолите.

Пример 11.

Пропитывающий раствор готовят растворением 0,06 г гидроксида натрия в 10,2 г 1 M раствора ТПАОН. В чашку Петри, заполненную частицами цеолита типа FAU (CBV-760) диаметром 0,5-1 мм заливают пропитывающий раствор, пропитку проводят при комнатной температуре в течение 1 часа, при необходимости избыток раствора сливают. Поглощение составляет 1,7 г раствора на 1 г исходного цеолита. Мольные соотношения компонентов прекурсора приведены в табл.1. Полученный влажный прекурсор подсушивают в течение 1 ч при температуре 60°С до достижения остаточной влажности 50% от изначально содержащейся воды, после чего засыпают в автоклав, автоклав герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят в статических условиях при температуре 170°С в течение 72 ч. По окончании кристаллизации продукт кристаллизации выгружают из кристаллизатора, отмывают, высушивают при 100°С в течение 12 ч и прокаливают при 550°С в течение 16 ч. Получают в виде порошка цеолит со структурой MFI и с кристалличностью, составляющей 100% по отношению к стандарту - промышленному порошкообразному цеолиту CBV-8014 производства компании Zeolyst, содержащий 40,4% парных центров. Цеолит переводят в протонную форму путем стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием.

Пример 12.

Реакционную смесь получают растворением 1,4 г гидроксида натрия и 7,98 г TПABr в 117 г воды. К полученной смеси добавляют 6 г цеолита-предшественника типа BEA. Затем проводят кристаллизацию прекурсора аналогично примеру 8, за исключением того, что время кристаллизации составляет 48 часов. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 10,1% парных центров. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Пример 13.

Реакционную смесь получают растворением 1,4 г гидроксида натрия и 7,98 г TПABr в 117 г воды. К полученной смеси добавляют 6 г цеолита-предшественника типа FER. Затем кристаллизацию прекурсора проводят аналогично Примеру 12. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту содержащий 40,1% парных центров.

Примеры 11-13 показывают возможность реализации заявляемого способа при использовании различных цеолитов-предшественников и возможность регулирования содержания парных центров путем варьирования цеолита-предшественника. Так, использование цеолита-предшественника ВЕА ведет к значительному снижению доли парных центров в образующемся цеолите по сравнению с использованием других цеолитов-предшественников. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Пример 14.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично примеру11, за исключением того, что пропитывающий раствор готовят смешением 10,2 г 1 M раствора ТПАОН и 0,475 г 40%-ного раствора плавиковой кислоты. Получают в виде порошка цеолит со структурой MFI и с кристалличностью, составляющей 100% по отношению к стандарту - промышленному порошкообразному цеолиту CBV-8014 производства компании Zeolyst, содержащий 7,8% парных центров. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Примеры 11, 14 показывают возможность реализации заявляемого способа при использовании прекурсора, как содержащего, так и не содержащего источник щелочного металла. Использование щелочного металла ведет к более высокому содержанию парных центров в образующемся цеолите.

Пример 15.

1 г дипропиламина и 0,2 г гидроксида натрия растворяют в 1гдистиллированной воды. Тщательно механически перемешивают 1,5 г цеолита-предшественника типа MOR(CBV-90A) и 0,075 г силикалита SPP, и пропитывают порошок полученной смесью. Полученный прекурсор загружают в автоклав, герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят при температуре 170°С в течение 6 ч. По окончании кристаллизации суспензию цеолита MFI выгружают из автоклава, выделяют центрифугированием или фильтрованием, отмывают, высушивают при 100°С в течение 12 ч и прокаливают при 550°С в течение 16 ч. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 63,5% парных центров. Цеолит переводят в протонную форму путем стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием.

Пример 16.

0,85 г гидроксида натрия растворяют в 55 г дистиллированной воды. К полученной смеси добавляют 4,53 г пентаэритрита, 4 г цеолита-предшественника типа FAU (CBV-760) и 0,4 г силикалита SPP, перемешивают до получения однородной смеси, после чего продолжают перемешивание при комнатной температуре в течение 1 часа. Полученную гомогенизированную смесь загружают в автоклав, герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят при температуре 190°С в течение 32 ч. По окончании кристаллизации суспензию цеолита MFI выгружают из автоклава, выделяют центрифугированием или фильтрованием, отмывают, высушивают при 100°С в течение 12 ч и прокаливают при 550°С в течение 16 ч. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту. Цеолит переводят в протонную форму применением стандартной процедуры трехкратного ионного обмена в 0,1 М растворе нитрата аммония с последующими отмывкой, высушиванием и прокаливанием. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 50,5% парных центров.

Пример 17.

1,33 г гидроксида натрия растворяют в 55 г дистиллированной воды. К полученной смеси добавляют, 4 г цеолита-предшественника типа FAU (CBV-780) и 0,4 г зародышей силикалита-1, перемешивают до получения однородной смеси, после чего продолжают перемешивание при комнатной температуре в течение 1 часа. Гомогенизированную смесь загружают в автоклав, герметизируют и помещают в нагревательное устройство. Кристаллизацию проводят при температуре 150°С в течение 40 ч. Последующие операции производится аналогично Примеру 16. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице и иллюстрируются на фиг. 2. Получен цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 50,6% парных центров.

Пример 18.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру 2, за исключением того, что пропитывающий раствор готовят смешением 1,05 г TПABr, 7 г воды и 0,22 г гидроксида натрия. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 40,8% парных центров.

Примеры 1, 15-18 показывают возможность реализации заявляемого способа получения цеолита MFI путем межцеолитного превращения в присутствии различных темплатов или в их отсутствие, а также влияние темплата на содержание парных центров в получаемом цеолите: применение тетраалкиламмония и аминов ведет к более высокому содержанию парных центров, чем применение многоатомных спиртов или кристаллизация в отсутствие темплата. Кроме того, они показывают возможность использования силикалита SPP в качестве зародышей и регулирования содержания парных центров в получаемом цеолите путем варьирования типа зародышей: применение силикалита SPP в качестве зародышей ведет к более высокому содержанию парных центров в получаемом цеолите, чем использование зародышей силикалита-1 или кристаллизация в отсутствии зародышей. Также, примеры 17-18 показывают возможность использования прекурсора с различным соотношением Si/Al. Морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Пример 19.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру 5, за исключением того, что пропитывающий раствор представляет собой чистый 0,5 М раствор ТРАОН, не содержащий натрия, а кристаллизация протекает при температуре 140°С. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 26,4% парных центров.

Пример 20.

Приготовление прекурсора и кристаллизацию цеолита проводят аналогично Примеру2, за исключением того, что продолжительность кристаллизации составляет 2 часа. Получают цеолит со структурой MFI с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 44,0% парных центров.

Примеры 17, 19 и 20 показывают возможность реализации заявляемого способа при различной температуре и времени кристаллизации в пределах указанного диапазона, а также возможность регулирования содержания парных центров в получаемом цеолите путем изменения этих параметров синтеза. Так, снижение времени кристаллизации до 2 часов и снижение температуры кристаллизации ведет к уменьшению доли парных центров в получаемом цеолите. Размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Пример 21.

Реакционную смесь получают растворением 0,12 г гидроксида натрия и 9,8 г 35% водного раствора TEAOH в 7,65г воды. К полученной смеси добавляют 3 г цеолита-предшественника типа FAU. Кристаллизацию прекурсора проводят аналогично примеру 12, но в течение 48 часов и при температуре 140 °С. Получен цеолит со структурой BEA с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 82,3% парных центров. Условия синтеза и доля парных центров алюминия, морфология и размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Пример 22.

Реакционную смесь получают растворением 0,24 г гидроксида натрия и 6,48 г 40% водного раствора TБAOH в 10.8г воды. К полученной смеси добавляют 3 г цеолита-предшественника типа FAU. Кристаллизацию прекурсора проводят аналогично примеру 12, но в течение 24 часов и при температуре 140°С. Получают цеолит со структурой MEL с кристалличностью, составляющей 100% по отношению к стандарту, содержащий 37,2% парных центров. Условия синтеза и доля парных центров алюминия, размер кристаллов, характеристики пористой структуры и кислотности полученного материала представлены в таблице.

Большинство примеров синтеза, приведенных выше, иллюстрируют способ синтеза цеолита типа MFI, как наиболее типичного и востребованного из семейства пентасилов.

Синтез цеолитов других известных типов из семейства пентасил, кроме MFI, конкретные результаты которых сведены в таблицу,также был осуществлен в объеме заявленной совокупности признаков. Были получены аналогичные результаты для синтезированных нами цеолитов семейства пентасил в части обеспечения получения цеолитов с высокой степенью кристалличности и возможностью регулирования содержания парных центров алюминия в синтезируемом продукте.

Как видно из вышеизложенного, заявляемый способ получения цеолита характеризуется простотой и высокой эффективностью и имеет следующие преимущества:

1. обеспечивает возможность регулирования в синтезируемом цеолите доли парных центров алюминия за счет выбора цеолита-предшественника с заданным содержанием парных центров и осуществления межцеолитного превращения при варьировании условий синтеза в объеме совокупности признаков формулы изобретения.

2. сокращение числа технологических операций

3. обеспечение высокой полноты (95%) использования исходных реагентов и высокого выхода

4. увеличение производительности кристаллизатора и сокращение энергозатрат

5. экономия дорогостоящего темплата

6. обеспечение высокого качества синтезируемого цеолита.

7. получение высококристаллических цеолитов семейства пентасил в порошкообразном виде с высокой степенью кристалличности в виде кристаллов размером от 150нм до 5 мкм.

8. расширение диапазона доли парных центров атомов алюминия в синтезированном цеолите пентасил до интервала 8-80% от общего количества атомов алюминия в этом цеолите.

Таким образом, из материалов заявки следует, что поставленная задача с достижением заявленного технического результата решена в объеме совокупности признаков формулы изобретения.

Таблица 1. Характеристики цеолитов, полученных путем межцеолитных превращений.

Продолжение Табл. 1

А0 – общая кислотность образца, мкмоль/г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллического элементосиликата семейства цеолитов пентасил и кристаллический элементосиликат | 2023 |

|

RU2814252C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛИЧЕСКОГО ЭЛЕМЕНТОСИЛИКАТА СЕМЕЙСТВА ЦЕОЛИТОВ ПЕНТАСИЛ И КРИСТАЛЛИЧЕСКИЙ ЭЛЕМЕНТОСИЛИКАТ | 2023 |

|

RU2814249C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА ВЕА (варианты) И ПОЛУЧЕННЫЙ ЦЕОЛИТ ВЕА (варианты) | 2020 |

|

RU2737895C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| Способ получения кристаллического цеолита MEL и цеолит MEL | 2023 |

|

RU2805757C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТОВЫХ КАТАЛИЗАТОРОВ, СПОСОБ ПОЛУЧЕНИЯ СВЯЗАННЫХ ЦЕОЛИТОВ, ЦЕОЛИТОВЫЕ КАТАЛИЗАТОРЫ | 1998 |

|

RU2240866C2 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ BEA БЕЗ СВЯЗУЮЩЕГО С ИЕРАРХИЧЕСКОЙ ПОРИСТОЙ СТРУКТУРОЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2023 |

|

RU2830125C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2713449C1 |

| ГРАНУЛИРОВАННЫЙ ЦЕОЛИТ ZSM-5 БЕЗ СВЯЗУЮЩЕГО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2739350C1 |

Изобретение относится к синтезу цеолитов. Предложен синтез цеолита из семейства пентасилов заданного структурного типа путем межцеолитных превращений. Способ включает приготовление прекурсора, состав которого соответствует области кристаллизации цеолита заданного структурного типа, парофазную или гидротермальную кристаллизацию, выделение твердой фазы, отмывку и высушивание. В качестве источника кремния и алюминия используют кристаллический цеолит-предшественник с известным содержанием парных центров Al, выбранный из цеолитов структурного типа морденит (MOR), фожазит (FAU), BEA, феррьерит (FER). Приготовление прекурсора осуществляют, обеспечивая следующие мольные отношения компонентов: SiO2:Al2O3 от 40 до 150, H2O:SiO2 от 1,0 до 95, R:SiO2 от 0 до 0,5, где R - органический темплат, пригодный для кристаллизации синтезируемого цеолита, MeOH/SiO2 от 0 до 0,5, где MeOH - гидроксид щелочного металла, кристаллизацию осуществляют при 140-190°С в автоклаве. Технический результат заключается в обеспечении возможности синтеза цеолита пентасил с высокой степенью кристалличности при размере кристаллов от 0,1 до 5 мкм и с регулируемым содержанием парных центров атомов Al. 2 н. и 11 з.п. ф-лы, 22 пр., 1 табл., 4 ил.

1. Способ синтеза кристаллического цеолита семейства пентасил заданного структурного типа с заданной долей парных центров атомов Al путём межцеолитных превращений, включающий приготовление прекурсора, состав которого соответствует области кристаллизации синтезируемого цеолита, при этом для приготовления прекурсора в качестве источника кремния и алюминия берут кристаллический цеолит-предшественник, характеризующийся известным содержанием парных центров Al, выбранный из цеолитов структурного типа морденит (MOR), фожазит (FAU), BEA, феррьерит (FER), готовят прекурсор со следующим мольным отношением компонентов: SiO2:Al2O3 от 40 до 150, H2O:SiO2 от 1,0 до 95, R:SiO2 от 0 до 0,5, где R – органический темплат, пригодный для кристаллизации синтезируемого цеолита, MeOH/SiO2 от 0 до 0,5, где MeOH – гидроксид щелочного металла, затем осуществляют парофазную или гидротермальную кристаллизацию при 140-190°С в автоклаве, выделяют полученную твёрдую фазу цеолита, отмывают и высушивают.

2. Способ по п.1, отличающийся тем, что в качестве гидроксида щелочного металла берут гидроксид натрия.

3. Способ по п.1, отличающийся тем, что в качестве органического темплата берут гидроксид и/или галогенид тетраалкиламмония или амин или многоатомный спирт.

4. Способ по п.1, отличающийся тем, что приготовление прекурсора осуществляют путём пропитки цеолита-предшественника пропитывающим раствором, содержащим темплат и гидроксид щелочного металла, в течение 15-30 минут при комнатной температуре с получением прекурсора с остаточной влажностью 15-99% от влагоёмкости, после чего проводят парофазную кристаллизацию при полной объёмной загрузке автоклава в отсутствие свободной воды.

5. Способ по п.1, отличающийся тем, что приготовление прекурсора осуществляют путём смешивания цеолита-предшественника с раствором темплата и гидроксида щелочного металла и проводят гидротермальную кристаллизацию.

6. Способ по п.4 или 5, отличающийся тем, что при приготовлении прекурсора в реакционную смесь дополнительно вводят кристаллы силикалита в качестве затравки, в количестве 5-10 мас.%.

7. Способ по п.1, отличающийся тем, что кристаллизацию осуществляют в течение 2-72 часов.

8. Способ по п.1, отличающийся тем, что после высушивания синтезированного цеолита осуществляют операцию его прокаливания и/или ионного обмена.

9. Способ по п.1, отличающийся тем, что в качестве кристаллического цеолита семейства пентасил синтезируют цеолит структурных типов MFI, MEL, BEA.

10. Способ по п.1, отличающийся тем, что при получении цеолита структурного типа MFI, содержащего менее 30% парных центров атомов Al от количества парных центров атомов Al в цеолите-предшественнике, в качестве цеолита предшественника берут цеолит BEA или FER, либо берут цеолит MOR и устанавливают мольное отношение MeOH/SiO2 в реакционной смеси выше 0,25 или мольное отношение R/SiO2 не выше 0,02.

11. Способ по п.1, отличающийся тем, что при синтезе цеолита структурного типа MFI, содержащего от 30% до 75% парных центров атомов Al от количества парных центров атомов Al в цеолите-предшественнике, в качестве цеолита-предшественника берут цеолит MOR, устанавливают мольное отношение MeOH/SiO2 в реакционной смеси менее 0,3 и проводят гидротермальную кристаллизацию, либо устанавливают мольное отношение H2O:SiO2 выше 3,5 и проводят парофазную кристаллизацию.

12. Способ по п.1, отличающийся тем, что при синтезе цеолита структурного типа MFI, содержащего от 75% до 110% парных центров атомов Al от количества парных центров атомов Al в цеолите-предшественнике, в качестве цеолита-предшественника берут цеолит FAU, либо берут цеолит MOR, устанавливая мольное отношение H2O:SiO2 от 1 до 2, отношение R/SiO2 выше 0,02, отношение MeOH/SiO2 до 0,2, либо вводят зародышевые кристаллы и осуществляют парофазную кристаллизацию.

13. Цеолит семейства пентасил структурных типов MFI или MEL или BEA с регулируемым содержанием парных центров атомов Al, доля которых находится в диапазоне от 8 до 80% от общего количества центров атомов Al в структуре цеолита, полученный способом, охарактеризованным в пп.1-12.

| ВСЕСОЮЗНАЯ.ПАТЕВТНО-ТаВГ;" | 0 |

|

SU301937A1 |

| ГРАНУЛИРОВАННЫЙ БЕЗ СВЯЗУЮЩЕГО КРИСТАЛЛИЧЕСКИЙ ЦЕОЛИТ MFI И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2675018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MWW | 2018 |

|

RU2712543C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА MFI | 2017 |

|

RU2640236C1 |

| US 9938157 B2, 10.04.2018 | |||

| EP 0915056 A1, 12.05.1999 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА ТИПА MEL | 2018 |

|

RU2712549C1 |

Авторы

Даты

2022-08-29—Публикация

2021-12-05—Подача