Предлагаемое изобретение относится к области машиностроения, в частности к технике переработки листовых заготовок из прозрачных термопластов, а именно к способу придания формы вакуум-формованием листовым заготовкам из органического стекла и может найти применение при изготовлении изделий из органического стекла, в частности, для получения изделий для остекления самолетов, вертолетов и других средств.

Известно, что в основном дефекты по оптике в изделиях (отпечатки, лунки, волнистость и др.) появляются в процессе формования, в тот момент, когда происходит контакт заготовки с рабочей поверхностью матрицы.

Известен способ формования изделий из полимерных материалов, включающий нагрев листовой заготовки до пластичного состояния, нанесение антифрикционной смазки и формование изделия на формообразующей оснастке. На формообразующую оснастку, выполненную из высокотемпературного пластика обомодулана, укладывают микрофибру, на которую наносят термостойкую антифрикционную смазку на основе растительного масла и кремнийорганической жидкости, которая в процессе нагревания испаряется и образует газовоздушный слой между формообразующей поверхностью оснастки и листовой заготовкой, препятствующий ее непосредственному контакту с поверхностью формы, обеспечивая высокую оптическую чистоту формуемой поверхности изделий (RU 2719838 С1, МПК B29C 51/14, B29C 51/42, опубл. 23.04.2020 г., Бюл. № 12).

Недостатком известного способа является сложность технологии, заключающаяся в содержании большого количества операций и используемых материалов, что увеличивает время и стоимость изготовления деталей и технологической оснастки.

Наиболее близким к заявляемому изобретению по технической сущности и достигаемому техническому результату является способ пневмоформования сферического изделия из листа термопласта, включающий укладку заготовки на проймообразную форму с герметизацией формы, нагрев заготовки и формы в конвективной камере до температуры высокоэластического состояния термопласта, деформирование заготовки за счет температурного расширения воздуха, заключенного внутри формы, и охлаждение изделия внутри естественно охлаждающейся камеры нагрева. Нагрев заготовки осуществляют после ее укладки на форму одновременно с нагревом формы в камере нагрева после деформирования заготовки за счет температурного расширения воздуха, находящегося в полости формы (SU 1808720 A1, МПК B29C 51/10, опубл. 15.04.1993 г., Бюл. № 14).

Недостатками известного способа являются технологические ограничения, накладываемые на способ пневмоформования изделий, и невозможность изготовления деталей сложной конфигурации.

Из-за отсутствия прямого контакта заготовки с формообразующей оснасткой, описанные выше технологии не позволяют изготавливать изделия со сложной конфигурацией (получение малых радиусов, сочетаний плоских и криволинейных поверхностей, ступенчатых форм), что ограничивает их область применения.

Техническим результатом предлагаемого изобретения является снижение трудоемкости при изготовлении оснастки и обеспечение требуемого качества изделия при изготовлении изделий сложной формы с высокими оптическими свойствами.

Заявляемое изобретение обеспечивает также расширение арсенала технических средств, относящихся к технике переработки листовых заготовок из прозрачных термопластов, а именно к способу придания формы вакуум-формованием листовым заготовкам из органического стекла.

Указанный технический результат достигается тем, что в способе вакуум-формования листовых заготовок из органического стекла, включающий установку и закрепление листовой заготовки на формующей оснастке, разогрев заготовки и оснастки до температуры формования, с последующим деформированием заготовки за счет создания вакуума между заготовкой и рабочей поверхностью оснастки, охлаждение заготовки в деформированном состоянии, согласно изобретению нагрев заготовки и оснастки горячим воздухом осуществляют через пустотелую оснастку, состоящую из матрицы, выполненной из термостойкой пластмассы, и корпуса, находящихся в термокамере, при этом корпус оснастки имеет отверстия для подачи внутрь оснастки горячего воздуха и выхода его в термокамеру.

Отличительными признаками заявляемого способа являются нагрев заготовки и оснастки горячим воздухом через пустотелую оснастку, имеющую отверстия для прохода горячего воздуха, что способствует равномерному нагреву горячим воздухом всей поверхности органического стекла и предотвращает формирование дефектных зон или перегрева в определенных областях, что обеспечивает требуемое качество изделия при изготовлении изделий сложной формы с высокими оптическими свойствами. Выполнение матрицы оснастки из термостойкой пластмассы обеспечивает получение высоких оптических свойств изделий, т.к. физические свойства пластмасс близки к аналогичным свойствам органического стекла по сравнению с металлами. Пластмассы обладают лучшей обрабатываемостью, чем металлы, что позволяет снизить шероховатость рабочей поверхности и трудоемкость при изготовлении оснастки.

Для изготовления оснастки применяют аддитивные технологии, что дает возможность получить матрицу любой конфигурации, без последующих доводочных, слесарных операций, что в значительной степени снизит время изготовления оснастки, её трудоемкость и стоимость конечной продукции.

Для изготовления матрицы подходят полимерные материалы, а именно термостойкие пластмассы, обладающие следующими свойствами: термостойкость полимера должна быть выше температуры формования стекла с сохранением прочностных характеристик. Применение термостойкой пластмассы для матрицы предпочтительно по сравнению с металлической оснасткой за счет эквивалентности значений теплопроводности и теплоемкости материалов матрицы и заготовки. Для сокращения расхода материалов на изготовление матрицы предлагается применять аддитивные технологии, что также позволяет изготавливать матрицы с внутренними каналами для создания вакуума в рабочей зоне.

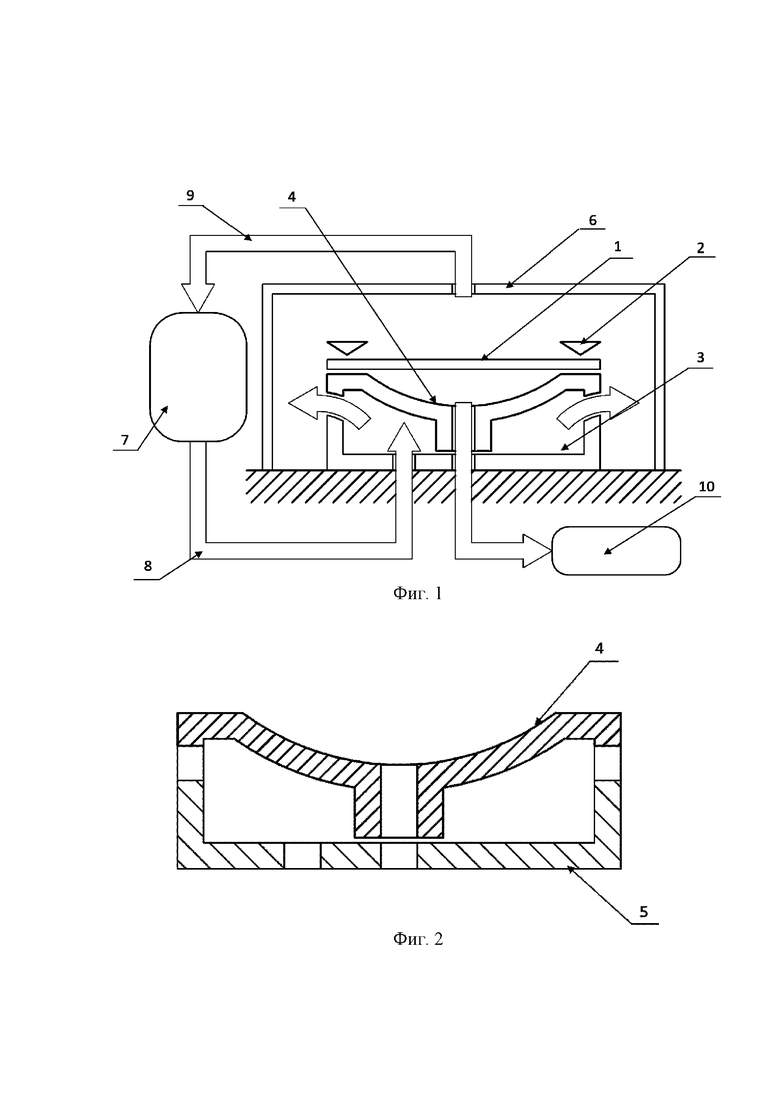

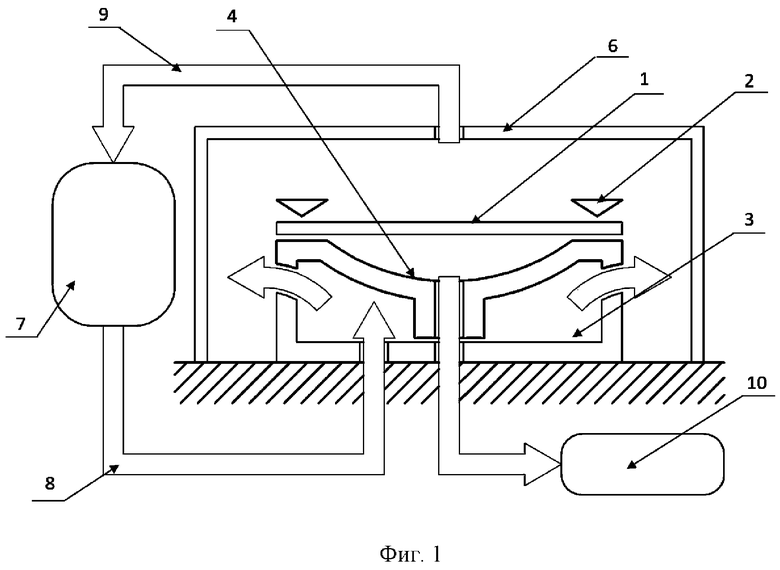

Предлагаемая реализация способа иллюстрируется фиг. 1 и фиг. 2, где на фиг. 1 схематически изображена установка для вакуум-формования листовых заготовок из органического стекла (в разрезе), на фиг. 2 – формующая оснастка (поперечный разрез).

Используемая в заявляемом способе установка для вакуум-формования листовых заготовок из органического стекла включает заготовку 1 из органического стекла, закрепленную с помощью прижимов 2 на пустотелой формующей оснастке 3, состоящей из матрицы 4 и корпуса 5 (см. фиг. 1 и 2). Формующая оснастка 3 выполнена из термостойкой пластмассы. Корпус 5 оснастки может быть выполнен из любого материала, например из дерева, металла, пластика. Оснастка 3 с заготовкой 1 находятся в термокамере 6. Корпус 5 оснастки 3 имеет отверстия для подачи внутрь оснастки горячего воздуха и его выхода в термокамеру 6 (на фиг.1 движение воздуха через отверстия схематически изображены стрелками). Система нагрева воздуха, подаваемого в оснастку 3, состоит из нагревательного элемента 7 и воздухопровода 8, устойчивого к высоким температурам. Нагревательный элемент 7 подключен к системе управления для автоматического выключения при достижении требуемой температуры (на фиг. не показана). В качестве нагревательного элемента можно использовать тепловую пушку, обогреватель с вентилятором, строительный фен и т.д. Термокамера 6 соединена с системой 9 вывода горячего воздуха, соединенной с нагревательным элементом 7. Оснастка 3 соединена с вакуумным насосом 10.

Термокамера должна иметь низкую теплопроводность и теплоемкость, это позволит увеличить скорость нагрева воздуха внутри камеры и поддерживать необходимую температуру во время формования.

Заявляемый способ вакуум-формования листовых заготовок из органического стекла осуществляют следующим образом. Заготовку 1 из листового органического стекла устанавливают на формующую оснастку 3 и закрепляют с помощью прижимов 2 и накрывают термокамерой 6. Нагрев заготовки 1 и оснастки 3 осуществляют горячим воздухом, который проходит через воздухопровод 8 в пустотелую оснастку через ее отверстия с принудительной циркуляцией воздуха и выходит через систему 9 вывода горячего воздуха. Это способствует равномерному нагреву горячим воздухом всей поверхности органического стекла и предотвращает формирование дефектных зон или перегрева в определенных областях, что обеспечивает требуемое качество изделия при изготовлении изделий сложной формы с высокими оптическими свойствами. Нагрев заготовки осуществляют до температуры на 20-30°С выше температуры размягчения стекла. Передача тепла заготовке происходит за счет конвекции горячего воздуха внутри термокамеры 6. Контроль температуры воздуха внутри термокамеры позволяет совместить технологические операции сушки заготовки 1 из органического стекла и нагрева перед формованием. После достижения необходимой температуры формования для определенной марки органического стекла, между рабочей поверхностью матрицы 4 и заготовкой 1 создается вакуум, с помощью вакуумного насоса 10. Окончание процесса формования заготовки 1 определяют путем достижения необходимого вакуума в рабочей зоне матрицы 4. Далее прекращают подачу горячего воздуха, поддерживается вакуум до остывания заготовки на определенную температуру, происходит охлаждение заготовки в деформированном состоянии. После этого поднимают термокамеру 6, изделие 1 раскрепляют и извлекают из оснастки 3.

При вакуум-формовании система, подводящая к формовочной оснастке отрицательное давление, поддерживается в течение всего времени, необходимого для остывания отформованного стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ОРГАНИЧЕСКОГО СТЕКЛА | 2000 |

|

RU2203804C2 |

| Способ формования изделий из полимерных материалов | 2018 |

|

RU2719838C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО АКРИЛОВОГО ТЕРМОПЛАСТА | 2013 |

|

RU2562653C2 |

| Способ пневмовакуумного формования изделий из органического стекла | 1988 |

|

SU1650463A1 |

| Способ формования оптических сложнопрофильных изделий | 2019 |

|

RU2714057C1 |

| Способ формования заготовок из органического стекла для изготовления оптических многослойных сложнопрофильных изделий | 2020 |

|

RU2759999C1 |

| СПОСОБ ПНЕВМОФОРМОВАНИЯ СФЕРИЧЕСКОГО ИЗДЕЛИЯ ИЗ ЛИСТА ТЕРМОПЛАСТА | 1991 |

|

RU2014232C1 |

| СПОСОБ ПНЕВМОВАКУУМНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ИЛИ ПЛЁНОЧНЫХ ТЕРМОПЛАСТОВ | 2002 |

|

RU2228844C2 |

| Способ пневмоформования сферического изделия из листа термопласта | 1991 |

|

SU1808720A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ОСТЕКЛЕНИЯ | 2011 |

|

RU2477685C1 |

Изобретение относится к области машиностроения, в частности к технике переработки листовых заготовок из прозрачных термопластов, а именно к способу придания формы вакуум-формованием листовым заготовкам из органического стекла и может найти применение для получения изделий для остекления самолетов, вертолетов и других средств. Способ вакуум-формования листовых заготовок из органического стекла предусматривает установку и закрепление листовой заготовки на формующей оснастке, разогрев заготовки и оснастки до температуры формования, с последующим деформированием заготовки за счет создания вакуума между заготовкой и рабочей поверхностью оснастки, охлаждение заготовки в деформированном состоянии. Нагрев заготовки и оснастки горячим воздухом осуществляют через пустотелую оснастку, состоящую из матрицы, выполненной из термостойкой пластмассы, и корпуса, находящихся в термокамере. Корпус оснастки имеет отверстия для подачи внутрь оснастки горячего воздуха и выхода его в термокамеру. Изобретение обеспечивает снижение трудоемкости при изготовлении оснастки и обеспечение требуемого качества изделия при изготовлении изделий сложной формы с высокими оптическими свойствами. 2 ил.

Способ вакуум-формования листовых заготовок из органического стекла, включающий установку и закрепление листовой заготовки на формующей оснастке, разогрев заготовки и оснастки до температуры формования, с последующим деформированием заготовки за счет создания вакуума между заготовкой и рабочей поверхностью оснастки, охлаждение заготовки в деформированном состоянии, отличающийся тем, что нагрев заготовки и оснастки горячим воздухом осуществляют через пустотелую оснастку, состоящую из матрицы, выполненной из термостойкой пластмассы, и корпуса, находящихся в термокамере, при этом корпус оснастки имеет отверстия для подачи внутрь оснастки горячего воздуха и выхода его в термокамеру.

| Способ пневмовакуумного формования изделий из органического стекла | 1988 |

|

SU1650463A1 |

| Способ формования изделий из полимерных материалов | 2018 |

|

RU2719838C1 |

| Способ формования заготовок из органического стекла для изготовления оптических многослойных сложнопрофильных изделий | 2020 |

|

RU2759999C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПОЛИМЕРНЫХ СЛОИСТЫХ ИЗДЕЛИЙ | 1999 |

|

RU2151697C1 |

| Установка для ультразвуковой очистки труб | 1975 |

|

SU565726A1 |

| CN 105946248 A, 21.09.2016. | |||

Авторы

Даты

2024-11-18—Публикация

2023-12-07—Подача