Настоящее изобретение относится к нагревательному элементу, предназначенному для размещения на металлической подложке, например, выполненной из алюминия или алюминиевого сплава, а также к способу изготовления такого элемента.

Изобретение относится также к изделию, снабженному таким нагревательным элементом, и к способу изготовления этого изделия.

Нагревательные элементы согласно изобретению могут использоваться при изготовлении кухонной утвари или посуды для приготовления пищи, железных плит, нагревательного дна кастрюль и т.д.

Вообще говоря, нагревательный элемент согласно изобретению должен иметь большую выходную мощность, когда отношение "выходная мощность/площадь поверхности" составляет по меньшей мере 1 Вт/см2 и может достигать порядка 40 Вт/см2. При необходимости такой тип нагревательного элемента должен обеспечить равномерное распределение тепла по поверхности как при высокой выходной мощности, так и при низкой.

Из устройств, имеющих большую выходную мощность, известны так называемые "толстопленочные" нагревательные элементы, которые характеризуются очень высокой степенью однородности и оптимальным отношением "поверхность/выходная мощность".

Такие нагревательные элементы состоят из эмалей, которые получают из эмалевой фритты, подвергнутой нагреву до температуры отверждения порядка 850°С. С учетом этого эмали осаждают на металлическую подложку, способную выдержать такие температуры, например из стали, нержавеющей стали или даже из окиси алюминия. Однако такую эмаль нельзя наносить на алюминиевую подложку.

Существуют эмали, для которых требуются более низкие температуры отверждения и которые поэтому можно осаждать на алюминиевую подложку. Для этого к указанным эмалевым фриттам добавляют флюсы, например свинец. Однако было обнаружено, что флюсы изменяют электропроводность эмали и диэлектрические характеристики изготовленных таким образом нагревательных элементов неудовлетворительны.

Изобретение направлено на устранение всех указанных недостатков путем создания нагревательного элемента, предназначенного для осаждения на металлическую подложку, например из алюминия, алюминиевого сплава или даже из нержавеющей стали, и способного выдавать большую выходную мощность, в частности с отношением "выходная мощность/поверхность" порядка 40 Вт/см2, и в то же время имеющего хорошие диэлектрические характеристики и/или способного снабжать теплом равномерно всю поверхность.

Кроме того, нагревательный элемент должен иметь простую конструкцию и очень высокую однородность.

Таким образом, целью изобретения является создание нагревательного элемента, предназначенного для нанесения на металлическую подложку, выполненную предпочтительно из алюминия или алюминиевого сплава.

Согласно изобретению этот элемент содержит, начиная от подложки, по меньшей мере один диэлектрический слой, содержащий смолу и диэлектрические наполнители, по меньшей мере один резистивный слой, содержащий смолу и электропроводящие наполнители, по меньшей мере один проводящий слой, предназначенный для электрического соединения указанного резистивного слоя и содержащий смолу и электропроводящие наполнители, и по меньшей мере один оконечный защитный слой, содержащий смолу и диэлектрические наполнители, причем указанные диэлектрический, резистивный, проводящий и оконечный защитный слои содержат одну и ту же смолу, которая представляет собой органическую смолу.

Таким образом, нагревательный элемент согласно изобретению изготовлен путем наложения слоев, состав каждого из которых специально подобран для выполнения этим слоем желательной функции.

Использование органической смолы для всех слоев - диэлектрического, резистивного, проводящего и оконечного защитного - позволяет получить очень высокую однородность в каждом из слоев, без заметной миграции наполнителей независимо от того, применяются ли диэлектрические или электропроводящие наполнители.

Использование одной и той же смолы для всех указанных выше слоев позволяет получить прекрасную адгезию и когезию между ними и предотвращает отслаивание одного слоя от другого.

Выбор смолы определяется условиями изготовления нагревательного элемента и его конечным использованием.

Предпочтительно выбрать исключительно органическую смолу, стойкую к высокой температуре, например к температуре по меньшей мере в диапазоне 200-250°С, который является рабочим температурным диапазоном нагревательного элемента.

Согласно особенно предпочтительному варианту осуществления изобретения смола, присутствующая в диэлектрическом, резистивном, проводящем и оконечном защитном слоях, содержит по меньшей мере одно из следующих соединений: полиамидимид (РАI), полиимид (РI), полиэфирсульфон (PES), полиэфиримид (РЕI), поли(фениленсульфид) (PPS), силиконовая и эпоксидная смола.

Еще одной целью изобретения является создание способа изготовления таких нагревательных элементов на металлической подложке, в особенности на подложке из алюминия или алюминиевого сплава, причем способ должен позволять изготавливать нагревательные элементы в коммерческих целях в большом количестве и по низкой цене.

Согласно изобретению способ включает следующие операции:

- нанесение на подложку по меньшей мере одного диэлектрического слоя, состоящего из смолы и диэлектрических наполнителей,

- нанесение на диэлектрический слой, нанесенный в предыдущей операции, по меньшей мере одного резистивного слоя, состоящего из смолы и электропроводящих наполнителей,

- нанесение на резистивный слой, нанесенный в предыдущей операции, по меньшей мере одного проводящего слоя, содержащего смолу и электропроводящие наполнители,

- нанесение по всей поверхности, за исключением поверхности последнего проводящего слоя, нанесенного в предыдущей операции, по меньшей мере одного оконечного защитного слоя, состоящего из смолы и диэлектрических наполнителей,

- отверждение указанных диэлектрического, резистивного, проводящего и оконечного защитного слоев,

- причем диэлектрический, резистивный, проводящий и оконечный защитный слои содержат одну и ту же смолу, представляющую собой органическую смолу.

Использование одной и той же органической смолы позволяет проводить только одну операцию отверждения.

В одном особенно предпочтительном варианте осуществления изобретения диэлектрический, резистивный, проводящий и оконечный защитный слои наносят каждый с помощью трафаретной печати.

Нанесение с помощью трафаретной печати позволяет создавать слои, имеющие постоянную и регулируемую толщину, наиболее экономичным из возможных способов.

Поэтому можно изготовить тонкие нагревательные элементы, что позволяет сэкономить пространство в пределах конструкции, в которой должен быть установлен нагревательный элемент.

Изобретение относится также к изделию, снабженному нагревательным элементом согласно изобретению, нанесенным на металлическую подложку, выполненную в частности из алюминия или алюминиевого сплава.

Было неожиданно обнаружено, что нагревательный элемент согласно изобретению имеет некоторую степень гибкости, что позволяет ему сохранять работоспособность при наличии механических напряжений в металлической подложке, на которую он нанесен.

Изобретение относится в частности к кухонной посуде или предмету кухонной утвари, содержащему нагревательный элемент согласно изобретению и имеющему на торцевой стороне подложки, не содержащей указанный нагревательный элемент, эмалевое покрытие или противопригарное покрытие, в частности, на основе фторуглерода и смолы, например на основе политетрафторэтилена (PTFE).

Кроме того, изобретение относится к способу изготовления такого изделия, в частности предмета кухонной утвари, включающего первую операцию нанесения эмали или противопригарного покрытия, в частности на основе фторуглерода и смолы, например на основе политетрафторэтилена, на одну из противоположных друг другу торцевых поверхностей металлической подложки, выполненной в частности из алюминия или алюминиевого сплава, и вторую операцию нанесения на другую торцевую поверхность подложки нагревательного элемента, изготовленного способом согласно изобретению.

Таким образом, согласно изобретению можно изготовить нагревательный элемент на одной торцевой поверхности подложки, не нарушая эмаль или противопригарное покрытие, ранее нанесенное на другую торцевую поверхность подложки.

Это дает реальное преимущество для кухонной утвари, в которой широко используются противопригарные поверхности с электрическим нагревом.

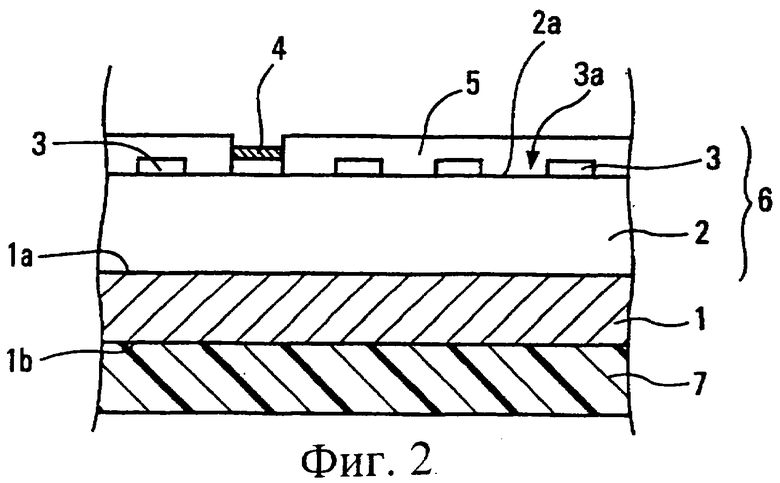

Другие преимущества и особенности изобретения будут понятны из последующего описания со ссылками на сопровождающие чертежи, где

- на фиг.1 схематично в поперечном разрезе показана структура нагревательного элемента согласно изобретению, который нанесен на подложку,

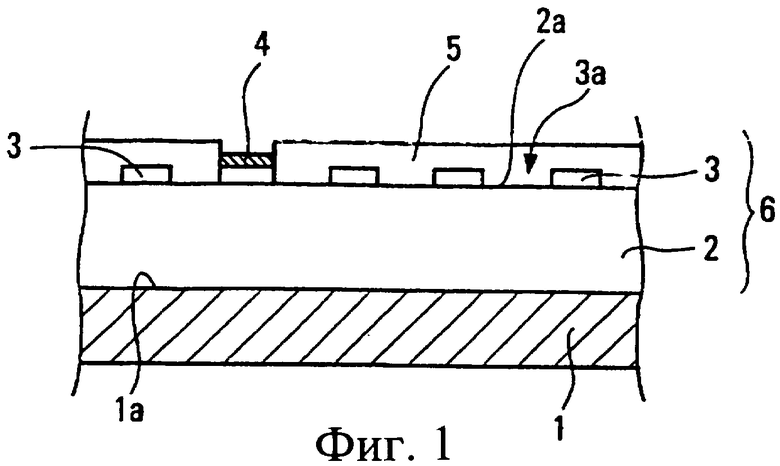

- на фиг.2 показан изображенный на фиг.1 нагревательный элемент, нанесенный на подложку, имеющую покрытие, например противопригарное покрытие.

На фиг.1 и фиг.2 общие элементы обозначены одинаковыми позициями.

На фиг.1 показана подложка 1 из алюминия или алюминиевого сплава. Подложка 1 может быть выполнена также из покрытой алюминием металлической пластины, например из стали или нержавеющей стали.

Подложка 1 обычно представляет собой диск, но может иметь любую другую форму.

Торцевая поверхность 1а подложки 1 покрыта по меньшей мере одним сплошным диэлектрическим слоем 2, состоящим из смолы и диэлектрических наполнителей.

Диэлектрический слой 2 покрыт резистивным слоем 3, состоящим из смолы и электропроводящих наполнителей.

Резистивный слой 3 предпочтительно имеет форму дорожки, размеры которой, например длина и толщина, могут быть очевидным образом подобраны для получения требуемого сопротивления.

Дорожка, образующая резистивный слой 3, может иметь, например, форму спирали, причем на фиг.1 и 2 показано только сечение каждого витка.

На резистивный слой 3 нанесен по меньшей мере один проводящий слой 4, состоящий из смолы и электропроводящих наполнителей.

Этот проводящий слой 4, который покрывает только малую часть резистивного слоя 3, предназначен для электрического подсоединения последнего.

На всю поверхность, за исключением проводящего слоя 4, нанесен по меньшей мере один оконечный защитный слой 5, состоящий из смолы и диэлектрических наполнителей.

Как показано на фиг.1, оконечный защитный слой 5 покрывает резистивный слой 3 и некоторые области 2а диэлектрического слоя 2, расположенные в промежутках 3а, не закрытых резистивным слоем 3, когда последний имеет форму дорожки.

Нагревательный элемент 6 представляет собой узел, образованный диэлектрическим 2, резистивным 3, проводящим 4 и оконечным защитным 5 слоями.

Диэлектрический 2, резистивный 3, проводящий 4 и оконечный защитный 5 слои содержат одну и ту же органическую смолу.

Эта смола предпочтительно содержит по меньшей мере одно из следующих соединений: полиамидимид (PAI), полиимид (PI), полиэфирсульфон (PES), полиэфиримид (PEI), поли(фениленсульфид) (PPS), силиконовая и эпоксидная смола.

Диэлектрические наполнители для каждого диэлектрического слоя 2 могут содержать по меньшей мере один из следующих элементов: слюда, окись алюминия, двуокись кремния, глина, кварц, тальк, стекло или нитрид бора.

Размер зерна диэлектрических наполнителей является определяющим фактором, в особенности в случае, когда каждый диэлектрический слой 2 наносится посредством трафаретной печати, чтобы предупредить засорений ячеек сетчатого трафарета.

В одном предпочтительном варианте осуществления изобретения средний размер диэлектрических наполнителей меньше 25 мкм, предпочтительно меньше 10 мкм.

Весовое содержание диэлектрических наполнителей в каждом диэлектрическом слое 2 предпочтительно выбрано таким, что обеспечивается электрическая изоляция между резистивным слоем 3 и подложкой 1, когда между ними приложена разность потенциалов по меньшей мере 1250 В в течение по меньшей мере одной минуты.

В одном предпочтительном варианте изобретения каждый диэлектрический слой 2 содержит от 30 до 70 весовых %, предпочтительно от 40 до 50 весовых % диэлектрических наполнителей, и от 30 до 70 весовых %, предпочтительно от 50 до 60 весовых % чистой смолы или смолы в растворе, причем указанный раствор содержит по меньшей мере 10 весовых % чистой смолы.

Такие весовые соотношения позволяют получить состав, достаточно текучий для нанесения каждого диэлектрического слоя 2 с помощью трафаретной печати. Можно ожидать, что каждый диэлектрический слой 2 сохранит определенную степень гибкости после отверждения, что позволяет противостоять внешним напряжениям, которые могут возникнуть на конечной стадии изготовления изделия.

Электропроводящие наполнители, входящие в состав каждого резистивного слоя 3 и каждого проводящего слоя 4, содержат по меньшей мере один элемент, выбранный из неорганических, металлических, керамических или композитных частиц, обладающих электропроводностью.

Таким образом, в качестве электропроводящих наполнителей можно выбрать частицы серебра, меди, графита, углерода, никеля, палладия, нитридов или карбидов, в частности нитридов и карбидов циркония, гафния или титана.

К композитным частицам могут относиться частицы с покрытием, например стеклянные частицы, покрытые металлом, например серебром.

Как было указано выше для диэлектрических наполнителей, размер зерна электропроводящих наполнителей выбирают в зависимости от ожидаемого способа нанесения каждого резистивного слоя 3 и каждого проводящего слоя 4.

Средний размер электропроводящих наполнителей для каждого резистивного слоя 3 и каждого проводящего слоя 4 предпочтительно меньше 20 мкм, а более предпочтительно лежит в диапазоне между 1 и 5 мкм.

Толщина каждого резистивного слоя 3 и весовое содержание находящихся в нем электропроводящих наполнителей предпочтительно таковы, что обеспечивается сопротивление 5-1000 Ом при заданной ширине и длине резистивной дорожки, образованной в резистивном слое 3.

Согласно одному предпочтительному варианту осуществления изобретения каждый резистивный слой 3 содержит от 50 до 85 весовых %, предпочтительно от 60 до 70 весовых % электропроводящих наполнителей, и от 15 до 50 весовых %, предпочтительно от 30 до 40 весовых % чистой смолы или смолы в растворе, причем указанный раствор содержит по меньшей мере 10 весовых % чистой смолы.

Каждый проводящий слой 4 имеет весовое содержание электропроводящих наполнителей по меньшей мере 70%, причем весовое отношение электропроводящих наполнителей и чистой смолы больше или равно 9.

В одном выгодном варианте осуществления изобретения оконечный защитный слой 5 имеет тот же состав, что и диэлектрический слой 2.

Понятно, что после отверждения узла из диэлектрического 2, резистивного 3, проводящего 4 и оконечного защитного 5 слоев, образуется нагревательный элемент 6, который имеет прекрасную степень однородности и одну и ту же смолу во всех слоях 2, 3, 4 и 5, в результате чего образуется своего рода однородная матрица. Другими словами, одна и та же смола добавлена в очень специфичные области, образующие слои и/или области, выполняющие требуемые функции, как указано выше (сопротивление, обеспечение соединения или изоляция).

Благодаря наличию одной и той же органической смолы в слоях 2, 3, 4 и 5 нагревательный элемент 6 имеет некоторую степень гибкости. Этого нельзя получить в известных нагревательных элементах, состоящих из эмалей, которые ломаются под действием даже небольших механических напряжений.

Например, когда узел, состоящий из подложки 1 и нагревательного элемента 6, подвергается механическому напряжению, не наблюдается разрушения нагревательного элемента 6 при сгибе до радиуса порядка 210 мм, если использована алюминиевая подложка 1 толщиной приблизительно 2 мм и толщина нагревательного элемента 6 примерно 500 мкм.

Очевидно, что путем выбора параметров (материалов, толщины и т.д.) подложки 1 и нагревательного элемента 6 можно достигнуть радиуса кривизны при сгибе ниже указанной в предыдущем абзаце величины и в результате добиться большего изгиба узла, состоящего из подложки 1 и нагревательного элемента 6, без повреждения последнего под действием механических напряжений.

Такая гибкость позволяет изготавливать изделия, в частности кухонную утварь, из узла, состоящего из подложки 1 и нагревательного элемента 6.

Способ изготовления нагревательного элемента 6 включает следующие операции:

- на металлическую подложку, например выполненную из алюминия или алюминиевого сплава, наносят по меньшей мере один диэлектрический слой 2, состоящий из смолы и диэлектрических наполнителей,

- наносят по меньшей мере один резистивный слой 3, состоящий из смолы и электропроводящих наполнителей, на по меньшей мере один диэлектрический слой 2, нанесенный в предыдущей операции, или на диэлектрический слой 2 согласно варианту осуществления изобретения, показанному на фиг.1 и 2, или на по меньшей мере один из диэлектрических слоев 2, в результате чего обеспечивается, что последний нанесенный диэлектрический слой 2 обязательно покрыт по меньшей мере одним резистивным слоем 3,

- на последний резистивный слой 3, нанесенный в предыдущей операции, наносят по меньшей мере один проводящий слой 4, состоящий из смолы и электропроводящих наполнителей,

- на всю поверхность за исключением поверхности последнего проводящего слоя 4, нанесенного в предыдущей операции, наносят по меньшей мере один оконечный защитный слой 5, состоящий из смолы и диэлектрических наполнителей.

Очевидно, что можно выполнить операцию, включающую механическую или химическую предварительную обработку торцевой поверхности 1а подложки 1, для получения оптимальной адгезии первого диэлектрического слоя 2 к подложке 1.

Каждый из слоев, т.е. диэлектрический 2, резистивный 3, проводящий 4 и оконечный защитный 5 слой, наносят предпочтительно посредством трафаретной печати, что позволяет легко регулировать толщину каждого из слоев 2, 3, 4 и 5.

Перед нанесением каждого последующего слоя на уже нанесенный слой проводят обычную операцию сушки, чтобы удалить летучие компоненты и обеспечить наложение трафаретной сетки без риска повредить уже нанесенный слой.

После нанесения всех слоев 2, 3, 4 и 5 выполняют одну операцию отверждения, обеспечивая полимеризацию содержащейся в них смолы. Благодаря тому, что операция отверждения одна, достигается экономия энергии, материалов и даже пространства.

В одном предпочтительном варианте осуществления изобретения толщина всех диэлектрических слоев 2 лежит в диапазоне между 30 и 300 мкм, предпочтительно между 90 и 150 мкм.

Толщина всех резистивных слоев 3 лежит в диапазоне между 5 и 50 мкм, толщина всех проводящих слоев 4 лежит в диапазоне между 10 и 30 мкм, а толщина всех оконечных защитных слоев 5 лежит в диапазоне между 15 и 35 мкм.

Альтернативно варианту выполнения нагревательного элемента 6, показанному на фиг.1 и 2 и содержащему диэлектрический слой 2, резистивный слой 3, диэлектрический слой 4 и оконечный защитный слой 5, можно изготовить нагревательный элемент, в котором для получения вышеуказанных толщин наносят два, три или даже больше любых из указанных слоев - диэлектрического 2, резистивного 3, проводящего 4 и оконечного защитного 5 слоев.

Этот альтернативный вариант больше подходит для создания диэлектрического слоя 2. Фактически накладывают несколько диэлектрических слоев 2, чтобы получить указанную выше толщину для всех диэлектрических слоев 2.

На фиг.2 показан нагревательный элемент 6, нанесенный на торцевую поверхность 1а подложки 1, изображенной на фиг.1.

Торцевая поверхность 1b подложки 1 покрыта покрытием 7, которое может быть выполнено из эмали или представлять собой противопригарное покрытие, в последнем случае оно может быть выполнено на основе фторуглерода и смолы, например на основе политетрафторэтилена (PTFE).

Возможно множество применений нагревательного элемента 6 согласно изобретению.

Примером, не имеющим ограничительного характера, области применения нагревательного элемента являются кухонная утварь, кастрюли и утюги.

Изобретение относится к области электротехники, в частности к нагревательному элементу (6), который помещается на металлической подложке и содержит, начиная от подложки (1), по меньшей мере один диэлектрический слой (2), содержащий смолу и диэлектрические наполнители, по меньшей мере один резистивный слой (3), содержащий смолу и электропроводящие наполнители, по меньшей мере один проводящий слой (4), предназначенный для электрического соединения указанного резистивного слоя (3) и содержащий смолу и электропроводящие наполнители, и по меньшей мере один оконечный защитный слой (5), содержащий смолу и диэлектрические наполнители, причем все указанные слои содержат одну и ту же смолу. Описаны также способ изготовления этого нагревательного элемента (6), снабженное им изделие и способ изготовления этого изделия. Использование одной и той же смолы для всех указанных выше слоев обеспечивает получение высокой адгезии между ними и предотвращает отслаивание одного слоя от другого, что является техническим результатом изобретения. Кроме того, способ изготовления таких нагревателей обеспечивает высокую однородность конструкции и позволяет изготавливать нагревательные элементы в большом количестве и по низкой цене. 4 н. и 18 з.п. ф-лы, 2 ил.

1. Нагревательный элемент, наносимый на металлическую подложку и содержащий, начиная от подложки (1), по меньшей мере один диэлектрический слой (2), содержащий смолу и диэлектрические наполнители, по меньшей мере один резистивный слой (3), содержащий смолу и электропроводящие наполнители, по меньшей мере один проводящий слой (4), предназначенный для электрического соединения указанного по меньшей мере одного резистивного слоя (3) и содержащий смолу и электропроводящие наполнители, и по меньшей мере один оконечный защитный слой (5), содержащий смолу и диэлектрические наполнители, причем указанные диэлектрический (2), резистивный (3), проводящий (4) и оконечный защитный ('5) слои содержат одну и ту же смолу, представляющую собой органическую смолу.

2. Нагревательный элемент по п.1, отличающийся тем, что смола содержит по меньшей мере одно из следующих соединений: полиамидимид (PAI), полиимид (PI), полиэфирсульфон (PES), полиэфиримид (PEI), поли(фениленсульфид) (PPS), силиконовая и эпоксидная смола.

3. Нагревательный элемент по п.1 или 2, отличающийся тем, что весовое содержание диэлектрических наполнителей, содержащихся в каждом диэлектрическом слое (2) установлено таким, что обеспечивается электрическая изоляция между резистивным слоем (3) и подложкой (1) при приложении между ними разности потенциалов по меньшей мере 1250 В в течение по меньшей мере одной минуты.

4. Нагревательный элемент по п.3, отличающийся тем, что каждый диэлектрический слой (2) содержит от 30 до 70 вес.%, предпочтительно от 40 до 50 вес.% диэлектрических наполнителей, и от 30 до 70 вес.%, предпочтительно от 50 до 60 вес.% чистой смолы или смолы в растворе, причем указанный раствор содержит по меньшей мере 10 вес.% чистой смолы,

5. Нагревательный элемент по п.1 или 2, отличающийся тем, что средний размер диэлектрических наполнителей меньше 25 мкм, предпочтительно меньше 10 мкм.

6. Нагревательный элемент по п.1 или 2, отличающийся тем, что диэлектрические наполнители каждого диэлектрического слоя (2) содержат по меньшей мере один из следующих элементов: слюда, окись алюминия, двуокись кремния, глина, кварц, тальк, стекло или нитрид бора.

7. Нагревательный элемент по п.1 или 2, отличающийся тем, что толщина каждого резистивного слоя (3) и весовое содержание находящихся в нем электропроводящих наполнителей таковы, что обеспечивается сопротивление 5-1000 Ом.

8. Нагревательный элемент по п.7, отличающийся тем, что каждый резистивный слой (3) содержит от 50 до 85 вес.%, предпочтительно от 60 до 70 вес.% электропроводящих наполнителей, и от 15 до 50 вес.%, предпочтительно от 30 до 40 вес.% чистой смолы или смолы в растворе, причем указанный раствор содержит по меньшей мере 10 вес.% чистой смолы.

9. Нагревательный элемент по п.1 или 2, отличающийся тем, что в каждом проводящем слое (4) весовое содержание электропроводящих наполнителей равно по меньшей мере 70%, а весовое отношение электропроводящих наполнителей к чистой смоле больше или равно 9.

10. Нагревательный элемент по п.1 или 2, отличающийся тем, что средний размер электропроводящих наполнителей каждого резистивного слоя (3) и каждого проводящего слоя (4) меньше 20 мкм, предпочтительно лежит в диапазоне между 1 и 5 мкм.

11. Нагревательный элемент по п.1 или 2, отличающийся тем, что электропроводящие наполнители каждого резистивного слоя (3) и каждого проводящего слоя (4) содержат по меньшей мере один из следующих элементов: неорганические, металлические, керамические или композитные частицы, обладающие электропроводностью, например частицы серебра, меди, графита, углерода, никеля, палладия, нитридов или карбидов, в частности нитридов и карбидов циркония, гафния или титана.

12. Нагревательный элемент по п.1 или 2, отличающийся тем, что оконечный защитный слой (5) имеет тот же состав, что и диэлектрический слой (2).

13. Изделие, в особенности предмет кухонной утвари, снабженное нагревательным элементом (6) по любому из пп.1-12, который нанесен на металлическую подложку (1).

14. Предмет кухонной утвари по п.13, отличающийся тем, что он имеет на той торцевой поверхности (1а) подложки (1), на которой нет нагревательного элемента (6), эмаль или противопригарное покрытие (7), в частности, на основе фторуглерода и смолы, например на основе политетрафторэтилена (PTFE).

15. Способ изготовления нагревательного элемента на металлической подложке, включающий следующие операции:

нанесение на подложку (1) по меньшей мере одного диэлектрического слоя (2), содержащего смолу и диэлектрические наполнители,

нанесение на диэлектрический слой (2), нанесенный в предыдущей операции, по меньшей мере одного резистивного слоя (3), содержащего смолу и электропроводящие наполнители,

нанесение на последний резистивный слой (3), нанесенный в предыдущей операции, по меньшей мере одного проводящего слоя (4), содержащего смолу и электропроводящие наполнители, и затем

нанесение по всей поверхности, за исключением поверхности последнего проводящего слоя (4), нанесенного в предыдущей операции, по меньшей мере одного оконечного защитного слоя (5), содержащего смолу и диэлектрические наполнители,

отверждение указанных диэлектрического (2), резистивного (3), проводящего (4) и оконечного защитного (5) слоев,

причем диэлектрический (2), резистивный (3), проводящий (4) и оконечный защитный (5) слои содержат одну и ту же смолу, представляющую собой органическую смолу.

16. Способ по п.15, отличающийся тем, что смола содержит по меньшей мере одно из следующих соединений: полиамидимид (PAI), полиимид (PI), полиэфирсульфон (PES), полиэфиримид (PEI), поли(фениленсульфид) (PPS), силиконовая и эпоксидная смола.

17. Способ по п.15 или 16, отличающийся тем, что диэлектрический (2), резистивный (3), проводящий (4) и оконечный защитный (5) слои наносят каждый с помощью трафаретной печати.

18. Способ по п.15 или 16, отличающийся тем, что толщина всех диэлектрических слоев (2) лежит в диапазоне между 30 и 300 мкм, предпочтительно в диапазоне между 90 и 150 мкм.

19. Способ по п.15 или 16, отличающийся тем, что толщина всех резистивных слоев (3) лежит в диапазоне между 5 и 50 мкм.

20. Способ по п.15 или 16, отличающийся тем, что толщина всех проводящих слоев (4) лежит в диапазоне между 10 и 30 мкм.

21. Способ по п.15 или 16, отличающийся тем, что толщина всех оконечных защитных слоев (5) лежит в диапазоне между 15 и 35 мкм.

22. Способ изготовления изделия, в особенности предмета кухонной утвари, включающий первую операцию нанесения эмали или противопригарного покрытия (7), в частности на основе фторуглерода и смолы, например на основе политетрафторэтилена (PTFE), на одну (1b) из противоположных друг другу торцевых поверхностей металлической подложки (1), и вторую операцию нанесения нагревательного элемента (6) согласно способу по любому из пп.15-21 на другую торцевую поверхность (1а) подложки (1).

Авторы

Даты

2010-01-10—Публикация

2005-06-03—Подача