Изобретение относится к области турбинного машиностроения, а именно к способам изготовления диска вентилятора и рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, и может быть использовано в авиационном двигателестроении и других отраслях промышленности.

Известен способ изготовления рабочего колеса компрессора, заключающийся в том, что формируют поддерживающий элемент в виде диска с прикрепленными к нему профилированными лопатками (US 5540553, 1996 г.).

Существенным недостатком известного технического решения является отсутствие при реализации способа элементов направленного армирования, обеспечивающих при изготовлении достаточную прочность и жесткость рабочего колеса.

Известен способ изготовления деталей рабочего колеса компрессора, включающий формирование дисковых элементов, кольцеобразных опорных элементов и ступицы, выполняемых из полимерного композиционного материала, армированного углеродными волокнами (US 5464325, 1995 г.).

Существенным недостатком известного технического решения является низкая эффективность способа, определяющая недостаточную работоспособность рабочего колеса из-за возможности среза полимерного композиционного материала по контактной поверхности лопаток вследствие формирования минимальных по размерам и конфигурации поддерживающих элементов.

Известен способ изготовления рабочего колеса компрессора, включающий раскрой слоев материала лопаток, размещение, центровку лопаток в пресс - форме и прессование лопаток, затем последовательное формирование опорного кольца и покрывного диска, и прессование рабочего колеса (RU2432502, 2011 г.). В известном техническом решении часть материала лопаток предназначена для формирования опорного кольца и покрывного диска. В процессе прессования получают лопатки с наметками для опорного кольца и покрывного диска, которые формируются при последующем окончательном прессовании.

Существенным недостатком известного технического решения является его сложность, обусловленная необходимостью реализации способа за несколько технологических переходов.

Наиболее близким по совокупности существенных признаков и назначению к заявляемому техническому решению является способ изготовления диска из полимерного композиционного материала, заключающийся в том, что осуществляют изготовление поддерживающих элементов диска в виде колец, и опорных элементов в виде предварительно выкраиваемых из слоев материала проставок с открытым вырезом, выполненным на одном из концов каждой проставки, выкладывают кольца в пресс-форме последовательно вдоль горизонтальной оси, и размещают в пресс-форме проставки (RU 2239100, 2004 г.). В известном техническом решении кольца поддерживающих элементов имеют разные диаметры и расположены концентрично. При этом опорные элементы в виде пазов выполнены в ножках лопаток и предназначены для размещения колец, а проставки выполнены сложнопрофилированными, и предназначены для размещения между лопатками. В каждой проставке содержится по крайней мере одна полость для снижения веса колеса, представляющая собой сложнопрофилированную сквозную выемку, расположенную вдоль горизонтальной оси рабочего колеса, причем выемка выполняется с использованием закладного элемента, извлекаемого после изготовления колеса, при этом для повышения прочности конструкции возможно использование усиливающих элементов.

Существенным недостатком известного технического решения является сложность технологического процесса, связанная с необходимостью изготовления монолитного колеса, выполняемого заодно с лопатками.

Техническая проблема, решаемая заявляемым изобретением, заключается в сложности реализации способа изготовления диска из полимерного композиционного материала.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в создании способа изготовления диска из полимерного композиционного материала обеспечивающего его упрощение при сохранении прочности и надежности.

Заявленный технический результат достигается за счет того, что при осуществлении способа изготовления диска из полимерного композиционного материала, заключающегося в том, что осуществляют изготовление поддерживающих элементов диска в виде колец, и опорных элементов в виде предварительно выкраиваемых из слоев материала проставок с открытым вырезом, выполненным на одном из концов каждой проставки, выкладывают кольца в пресс-форме последовательно вдоль горизонтальной оси, и размещают в пресс-форме проставки, согласно предлагаемому техническому решению, кольца выполняют с одинаковыми геометрическими размерами, проставки выкраивают в виде прямолинейных клиновидных полос с симметричными вырезами в форме полуокружностей, расположенных на боковых кромках, дополнительно выкраивают из слоев материала длинные и короткие полосы в виде симметричных, встречно направленных и совмещенных в средней части трапециевидных участков с симметрично расположенными на концах участков открытыми продольными вырезами и с симметричными вырезами в форме полуокружностей на боковых кромках трапециевидных участков длинных полос, при этом форма и размеры вырезов в длинных и коротких полосах соответствуют форме и размерам вырезов в проставках, охватывают длинными полосами крайнее кольцо, а короткими полосами последующие кольца и образуют при установке в пресс - форме U-образные сектора с радиально ориентированными вертикальными ветвями, контактирующими между собой обращенными друг к другу кромками, с образованием в вертикальных ветвях соосных диаметрально расположенных отверстий и зазоров между ветвями, размещают проставки в зазорах и при этом опирают проставки нижними концами на поверхности внешних диаметров колец, совмещают между собой радиально ориентированные вертикальные ветви U-образных секторов и проставки и формируют при этом из вырезов в трапециевидных участках длинных и коротких полос и вырезов в проставках опорные элементы в виде пазов, предназначенных для размещения хвостовиков лопаток, а из отверстий в вертикальных ветвях U-образных секторов, образованных длинными полосами, и вырезов на кромках проставок формируют сквозные отверстия, предназначенные для кинематической связи с приводом вращения, соединяют кольца, U-образные сектора и проставки по контактирующим поверхностям и осуществляют процесс прессования в пресс-форме.

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех признаков, описывающих изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, заключающегося в реализации его назначения, т.е. в создании способа изготовления диска из полимерного композиционного материала, обеспечивающего упрощение способа при сохранении прочности и надежности.

Изобретение поясняется следующим подробным описанием и иллюстрациями, где:

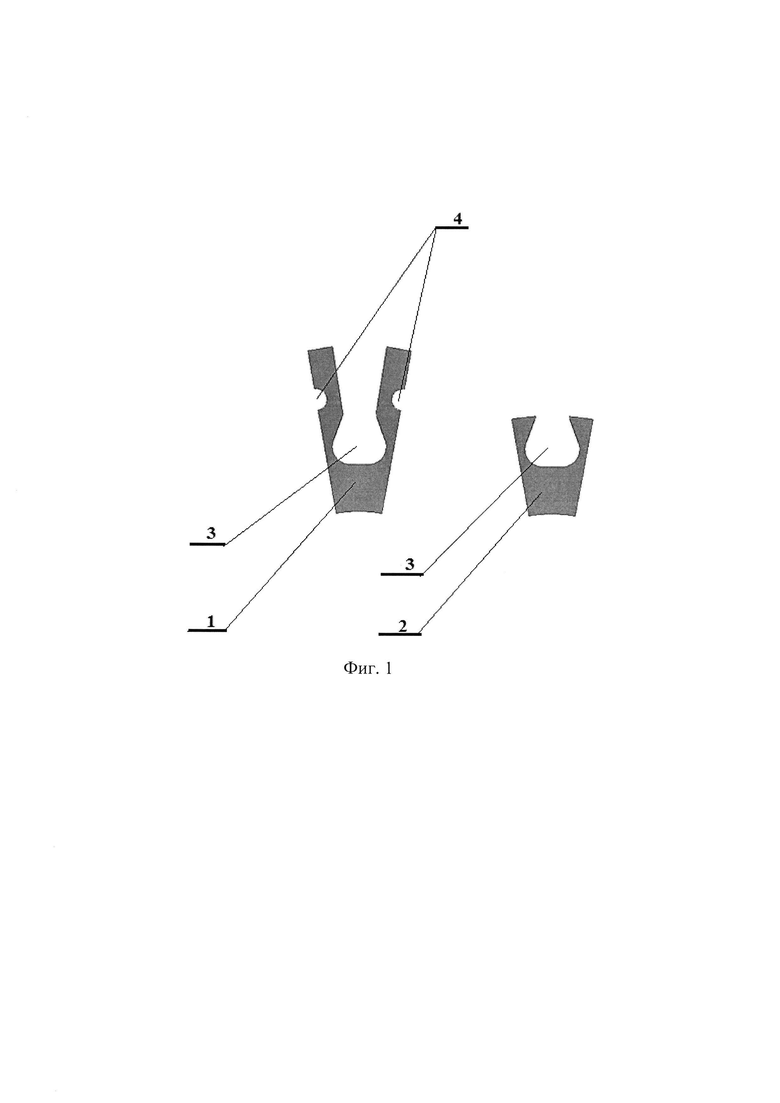

- на фигуре 1 изображена геометрическая форма выполнения проставок;

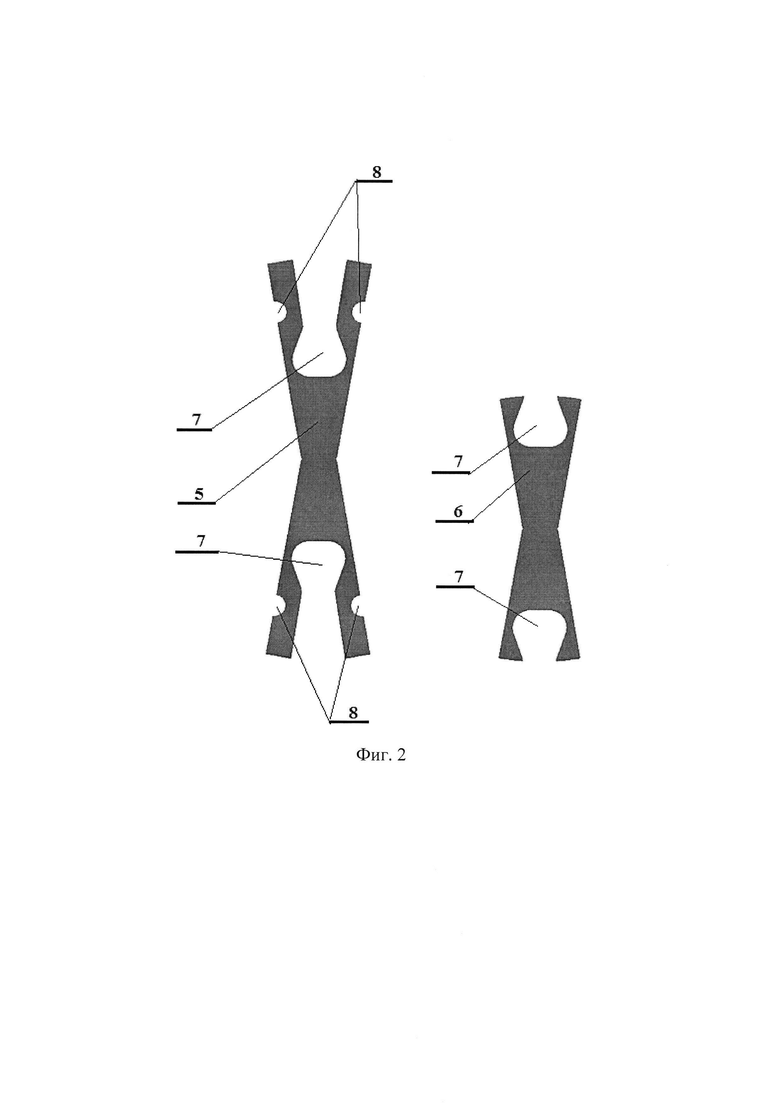

- на фигуре 2 изображена геометрическая форма выполнения длинных и коротких полос;

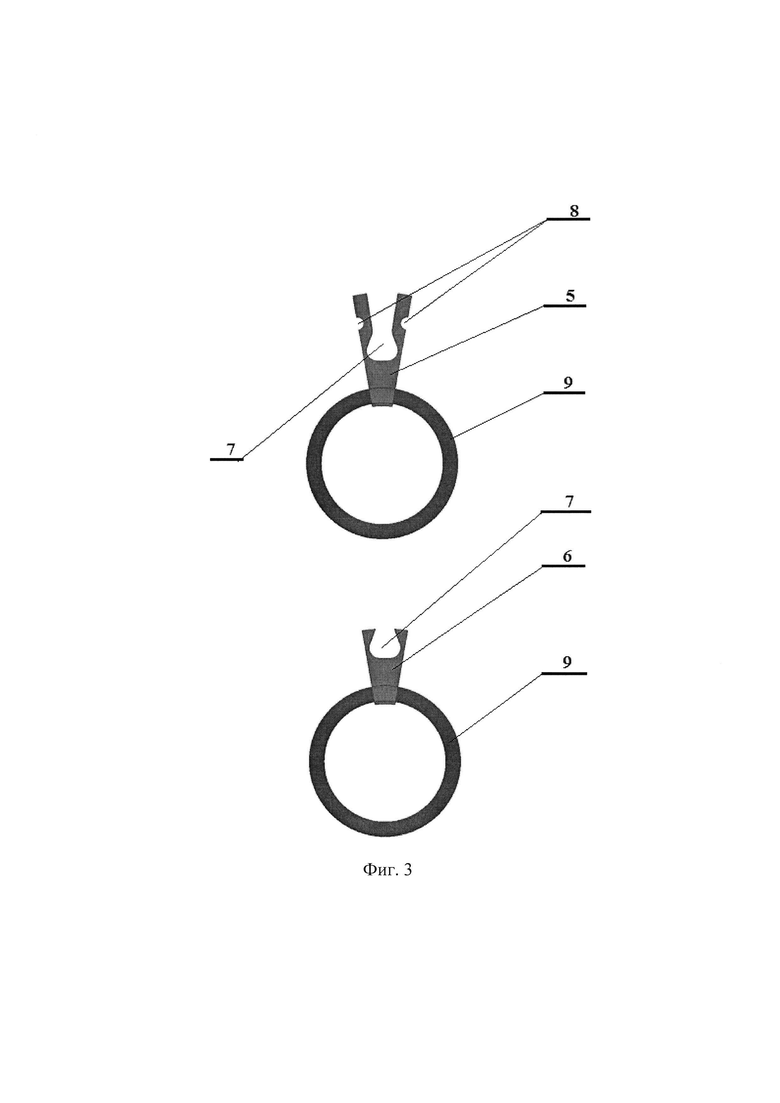

- на фигуре 3 изображена схема размещения полосы на кольце;

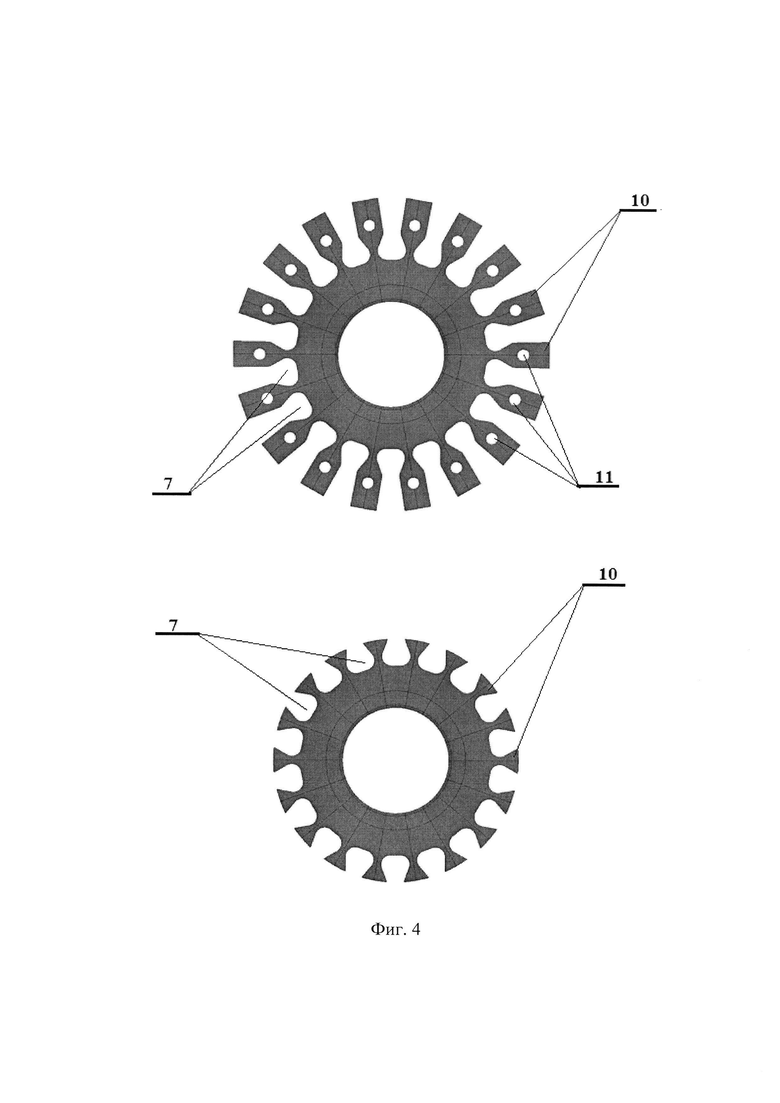

- на фигуре 4 изображена схема образования U-образных секторов;

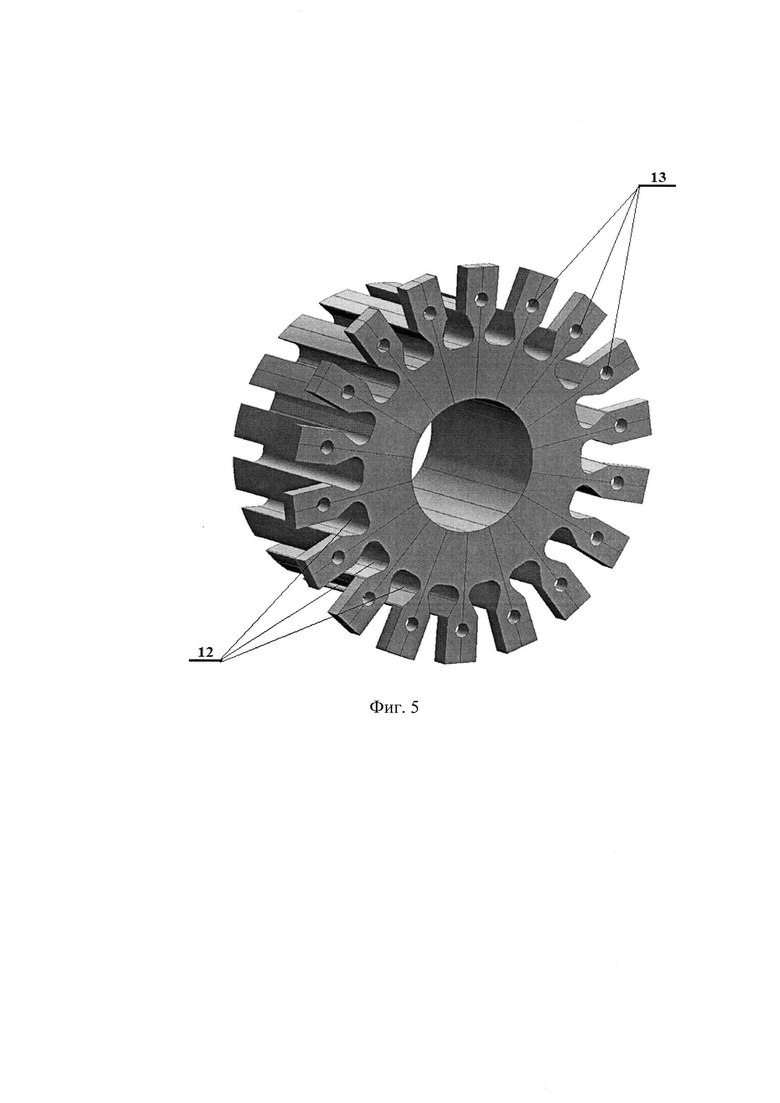

- на фигуре 5 изображен диск;

На фигурах 1-5 приняты следующие обозначения:

1, 2 - проставки;

3 - вырезы на одном из концов каждой из проставок 1 и 2;

4 - симметричные вырезы на боковых кромках проставок 1 и 2;

5, 6 - длинная и короткая полосы;

7 - симметричные вырезы на концах длинных полос 5 и коротких полос 6;

8 - симметричные вырезы на боковых кромках длинных полос 5 и коротких полос 6;

9 - кольца;

10 - U-образные сектора;

11 - отверстия в U-образных секторах 10;

12 - пазы;

13 - отверстия в диске.

Способ изготовления диска из полимерного композиционного материала осуществляется следующим образом.

Осуществляют изготовление опорных элементов диска в виде предварительно выкраиваемых из слоев материала (препрега) проставок 1 и 2, представляющих собой прямолинейные клиновидные полосы с вырезом 3, выполненным на одном из концов каждой из проставок 1 и 2, и с симметричными вырезами 4 в форме полуокружностей, расположенными на боковых кромках (см. фиг. 1). Дополнительно выкраивают опорные элементы диска в виде длинных полос 5 и коротких полос 6, которые представляют собой симметричные, встречно направленные и совмещенные в средней части трапециевидные участки с расположенными на концах участков открытыми продольными симметричными вырезами 7, и с симметричными вырезами 8 в форме полуокружностей на боковых кромках трапециевидных участков длинных полос 5. Количество длинных полос 5 и коротких полос 6, их размеры и схема армирования волокнами рассчитывается для каждого конкретного диска с учетом конфигурации устанавливаемых в диске лопаток и необходимой прочности диска. При этом форма и размеры симметричных вырезов 7 на концах длинных и коротких полос 5 и 6 соответствуют форме и размерам вырезов 3 на концах проставок 1 и 2, а форма и размеры симметричных вырезов 8 на кромках длинных и коротких полос 5 и 6 соответствуют форме и размерам симметричных вырезов 4 на боковых кромках проставок 1 и 2 (см. фиг. 2). Одновременно с выкраиванием проставок 1 и 2, а также длинных и коротких полос 5 и 6, осуществляют изготовление поддерживающих элементов диска в виде колец 9, выполняемых в частности из армированного углепластика методом намотки, причем кольца 9 имеют одинаковые геометрические размеры. Охватывают длинными полосами 5 крайнее кольцо 9, а короткими полосами 6 последующие кольца 9 и образуют при этом на кольцах 9 U-образные сектора 10 с радиально ориентированными вертикальными ветвями (см. фиг. 3). При этом размещенные на кольцах 9 сектора 10 контактируют между собой обращенными друг к другу кромками длинных и коротких полос 5 и 6, а между обращенными друг к другу поверхностями вертикальных ветвей образуются зазоры (на чертеже не показаны), размеры которых определяются толщиной колец 9. В вертикальных ветвях U-образных секторов 10, расположенных на крайнем кольце 9, при совмещении симметричных вырезов 8, выполненных на обращенных друг к другу кромках длинных полос 5, образуются соосные диаметрально расположенные отверстия 11 (см. фиг. 4). Выкладывают кольца 9 с U-образными секторами 10 последовательно вдоль горизонтальной оси в пресс - форме. Проставки 1 размещают между вертикальными ветвями U-образных секторов 10, образованных длинными полосами 5, а проставки 2 между вертикальными ветвями U-образных секторов 10, образованных короткими полосами 6. В зависимости от величины зазоров используют проставки 1 и 2 в виде одной прямолинейной клиновидной полосы, или в виде пакета прямолинейных клиновидных полос. При этом проставки 1 и 2 опирают нижними концами на поверхности внешних диаметров колец 9. В процессе размещения проставок 1 и 2 между ветвями U-образных секторов 10 совмещают симметричные вырезы 4 на боковых кромках в проставках 1 и 2 между собой и с отверстиями 11 в длинных полосах 5, а открытые продольные вырезы 3 на концах проставок 1 и 2 с открытыми продольными симметричными вырезами 7 на концах трапециевидных участков длинных и коротких полос 5 и 6. При этом формируют из симметричных вырезов 7 в трапециевидных участках длинных и коротких полос 5 и 6 и вырезов 3 на концах каждой из проставок 1 и 2 опорные элементы в виде пазов 12, предназначенных для размещения хвостовиков лопаток (на чертеже не показаны), а из отверстий 11 в вертикальных ветвях U-образных секторов 10, образованных длинными полосами 5 и симметричных вырезов 4 на кромках проставок 1 и 2 сквозные отверстия 13, предназначенные для кинематической связи с приводом (на чертеже не показан) вращения (см. фиг. 5).

После размещения поддерживающих и опорных элементов диска в пресс - форме соединяют между собой кольца 9, U-образные сектора 10 и проставки 1 и 2 по контактирующим поверхностям, осуществляют процесс прессования в соответствии с технологическим режимом для применяемого композиционного материала и извлекают изготовленный диск из пресс-формы.

Таким образом, выполнение колец с одинаковыми геометрическими геометрическими размерами, выкраивание проставок в виде прямолинейных клиновидных полос с симметричными вырезами в форме полуокружностей на боковых кромках, дополнительное выкраивание из слоев материала длинных и коротких полос в виде симметричных, встречно направленных и совмещенных в средней части трапециевидных участков с симметрично расположенными на концах участков открытыми продольными вырезами и с симметричными вырезами в форме полуокружностей на боковых кромках трапециевидных участков длинных полос, форма и размеры которых соответствуют форме и размерам вырезов в соответствующих проставках, охват длинными полосами крайнего кольца, а короткими полосами последующих колец и образование при установке в пресс - форме U-образных секторов с радиально ориентированными вертикальными ветвями, контактирующими между собой обращенными друг к другу кромками, с образованием в вертикальных ветвях соосных диаметрально расположенных отверстий и зазоров между ветвями, размещение проставок в зазорах и опирание их нижними концами на поверхности внешних диаметров соответствующих колец, совмещение между собой радиально ориентированных вертикальных ветвей U-образных секторов и проставок и формирование при этом из отверстий в вертикальных ветвях U-образных секторов и полуокружностей на кромках проставок сквозных отверстий, предназначенных для кинематической связи с приводом вращения, а из вырезов в трапециевидных участках длинных и коротких полос и вырезов в соответствующих проставках опорных элементов в виде пазов, предназначенных для размещения хвостовиков лопаток, соединение колец, U-образных секторов и проставок по контактирующим поверхностям обеспечивает достижение технического результата при реализации настоящего изобретения, заключающегося в создании способа изготовления диска из полимерного композиционного материала, обеспечивающего упрощение способа при сохранении прочности и надежности.

Изобретение относится к области турбинного машиностроения, а именно к способам изготовления диска вентилятора и рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, и может быть использовано в авиационном двигателестроении и других отраслях промышленности. Способ заключается в предварительном выкраивании из слоев материала проставок в виде прямолинейных клиновидных полос с открытым вырезом на одном из концов и симметричными вырезами в форме полуокружностей на боковых кромках, и длинных и коротких полос в виде симметричных, встречно направленных и совмещенных в средней части трапециевидных участков с аналогичными вырезами Форма и размеры вырезов в длинных и коротких полосах соответствуют форме и размерам вырезов в проставках. Кольца с одинаковыми геометрическими размерами выкладывают последовательно вдоль горизонтальной оси в пресс-форме. Охватывают длинными полосами крайнее кольцо, а короткими полосами последующие кольца и образуют U-образные сектора с радиально ориентированными вертикальными ветвями с соосными диаметрально расположенными отверстиями и зазорами между ветвями. Размещают проставки в зазорах, опирают проставки нижними концами на поверхности внешних диаметров колец, совмещают между собой вертикальные ветви U-образных секторов и проставки. Формируют при этом из вырезов в длинных и коротких полосах и вырезов в проставках опорные элементы в виде пазов, а из отверстий в ветвях U-образных секторов длинных полос и вырезов на кромках проставок сквозные отверстия для связи с приводом вращения. Соединяют кольца, U-образные сектора и проставки по контактирующим поверхностям и осуществляют процесс прессования. Технический результат заключается в упрощении способа изготовления диска из полимерного композиционного материала при сохранении прочности и надежности. 5 ил.

Способ изготовления диска из полимерного композиционного материала, заключающийся в том, что осуществляют изготовление поддерживающих элементов диска в виде колец и опорных элементов в виде предварительно выкраиваемых из слоев материала проставок с открытым вырезом, выполненным на одном из концов каждой проставки, выкладывают кольца в пресс-форме последовательно вдоль горизонтальной оси и размещают в пресс-форме проставки, отличающийся тем, что кольца выполняют с одинаковыми геометрическими размерами, проставки выкраивают в виде прямолинейных клиновидных полос с симметричными вырезами в форме полуокружностей, расположенных на боковых кромках, дополнительно выкраивают из слоев материала длинные и короткие полосы в виде симметричных, встречно направленных и совмещенных в средней части трапециевидных участков с симметрично расположенными на концах участков открытыми продольными вырезами и с симметричными вырезами в форме полуокружностей на боковых кромках трапециевидных участков длинных полос, при этом форма и размеры вырезов в длинных и коротких полосах соответствуют форме и размерам вырезов в проставках, охватывают длинными полосами крайнее кольцо, а короткими полосами последующие кольца и образуют при установке в пресс-форме U-образные сектора с радиально ориентированными вертикальными ветвями, контактирующими между собой обращенными друг к другу кромками, с образованием в вертикальных ветвях соосных диаметрально расположенных отверстий и зазоров между ветвями, размещают проставки в зазорах и при этом опирают проставки нижними концами на поверхности внешних диаметров колец, совмещают между собой радиально ориентированные вертикальные ветви U-образных секторов и проставки и формируют при этом из вырезов в трапециевидных участках длинных и коротких полос и вырезов в проставках опорные элементы в виде пазов, предназначенных для размещения хвостовиков лопаток, а из отверстий в вертикальных ветвях U-образных секторов, образованных длинными полосами, и вырезов на кромках проставок формируют сквозные отверстия, предназначенные для кинематической связи с приводом вращения, соединяют кольца, U-образные сектора и проставки по контактирующим поверхностям и осуществляют процесс прессования в пресс-форме.

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| US 5464325 A1, 07.11.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 1993 |

|

RU2080492C1 |

Авторы

Даты

2024-12-02—Публикация

2024-04-04—Подача