Изобретение относится к области турбинного машиностроения, а именно к конструкциям рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, и может быть использовано в авиационной, ракетной технике, автомобильном двигателестроении и других отраслях промышленности.

Известна воздушная турбина из термоконструкционного композиционного материала и способ ее изготовления (патент RU №2135779, кл. F01D 5/04, F01D 5/28, F04D 29/28, опубл. 29.08.1996 г.). Турбина содержит несколько лопастей, расположенных между двумя фланцами. Основание каждой лопасти соединено с втулкой. Втулка образована плоскими кольцами пластинами, уложенными в пакет и обездвиженными друг относительно друга по вращательному движению относительно оси турбины. Лопасти, втулка и фланцы изготовлены из композиционного материала с последующей механической обработкой.

Способ характеризуется тем, что каждую лопасть изготавливают индивидуально путем формования двумерной волокнистой структуры в виде пластин для получения предварительно отформованной заготовки, ее последующего уплотнения при помощи матрицы данного композиционного материала и механической обработки. Каждый из фланцев получен путем изготовления предварительно отформованной кольцевой заготовки из пластины двумерной волокнистой структуры и последующего ее уплотнения матрицей данного композиционного материала. Каждую лопасть соединяют с втулкой путем установки основания лопасти в канавку, форма которой соответствует форме основания лопатки. Фланцы, которые контактируют с лопастями и образуют с ними проходы для газовой среды, имеют прорези, в которые входят кромки лопастей.

Недостатком этой конструкции является то, что она состоит из большого количества деталей, которые подлежат механической обработке, при этом перерезаются волокна, а клеевая сборка не обеспечивает монолитность колеса.

Наиболее близким по технической сущности к заявленному рабочему колесу является рабочее колесо центробежного компрессора из композиционного материала и способ его изготовления (патент RU №2239100, кл. F04D 29/26, опубл. 30.10.2002 г.), взятые в качестве прототипа. В рабочем колесе центробежного компрессора из композиционного материала, содержащем рабочие лопатки, прикрепленные своими опорными элементами соответственно к радиально расположенным друг относительно друга поддерживающим элементам, рабочие лопатки выполнены продольными, зацело с ножкой, соединяющей перо и опорные элементы лопатки, при этом колесо снабжено профильными проставками, каждая из которых повторяет форму ножки лопатки, выполнена между соседними ножками лопаток и соединена ими. Имеет опорные элементы и хотя бы одну полость облегчения. При этом поддерживающий элемент представляет собой кольцо, а каждый опорный элемент лопаток и проставок выполнен в виде паза, ширина которого не менее ширины кольца. Ножки лопаток и проставок выполнены с усиливающим элементом.

Для изготовления предлагаемого рабочего колеса центробежного компрессора предлагается способ, который позволяет производить полости облегчения, имеющиеся в конструкции колеса, без нарушения целостности структуры материала. Поставленная цель достигается тем, что в способе изготовления рабочего колеса центробежного компрессора из композиционного материала, включающем раскрой слоев материала лопаток с опорными элементами, прессование их в пресс-форме, размещение и центровку лопаток с опорными элементами и поддерживающих элементов в сборочной пресс-форме с последующим соединением по контактирующим поверхностям поддерживающих элементов и опорных элементов лопаток и прессованием колеса, лопатку с ножкой выкраивают зацело с проставкой из различных по размерам слоев материала, выкладывают в пресс-форме, и устанавливают в проставке закладной элемент, удаляемый после прессования, а после установки и центровки лопаток с опорными элементами проставки и поддерживающих элементов в сборочной пресс-форме их соединяют между собой по контактирующим поверхностям, при этом поддерживающий элемент изготавливают методом намотки протяжных композиционных материалов на оправку с последующим прессованием элемента в пресс-форме.

По данному изобретению достигается получение монолитного колеса, однако в конструкции и способе его получения имеются существенные недостатки: относительно повышенная масса колеса; для установки поддерживающего элемента необходимо проточить кольцевую канавку, при этом перерезаются волокна композиционного материала, что снижает прочность колеса.

Задачей, решаемой данным изобретением, является создание монолитного колеса центробежного компрессора из композиционного материала облегченной конструкции с повышенными прочностными характеристиками.

Поставленная цель достигается тем, что опорное кольцо и покрывной диск колеса формируются из материала, выходящего за пределы лопатки в корневом и периферийном сечениях, причем длины материала, выходящего из лопаток, больше длин дуг между соседними лопатками опорного кольца и покрывного диска соответственно. Наружные поверхности покрывного диска и опорного кольца выполнены эквидистантно к их профилированным поверхностям газового тракта.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала включает раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса. При раскрое слоев материала они выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Материал пропитывается связующим по контуру лопатки и укладывается в пресс-форму, в которой оформляется аэродинамический профиль лопатки, и на корневом и периферийном сечениях пера формируют часть опорного кольца и покрывного диска длиной от 1 до 200 мм. Затем лопатки укладываются в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Затем пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формируют в полостях сепаратора опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного и опорного диска. После разборки пресс-формы колесо освобождают от сепаратора путем нагрева до температуры выше той, которая принята для оформления композиции с данным типом связующего, но ниже температуры верхнего предела эксплуатации. После расплавления сепаратора колесо зачищают и контролируют. Сепаратор изготавливают из олова, если температура формообразования композиции ниже 231°С, тогда сепаратор с изделием помещают в камеру с температурой ниже +13°С до полного превращения β-олова в α-олово (порошок).

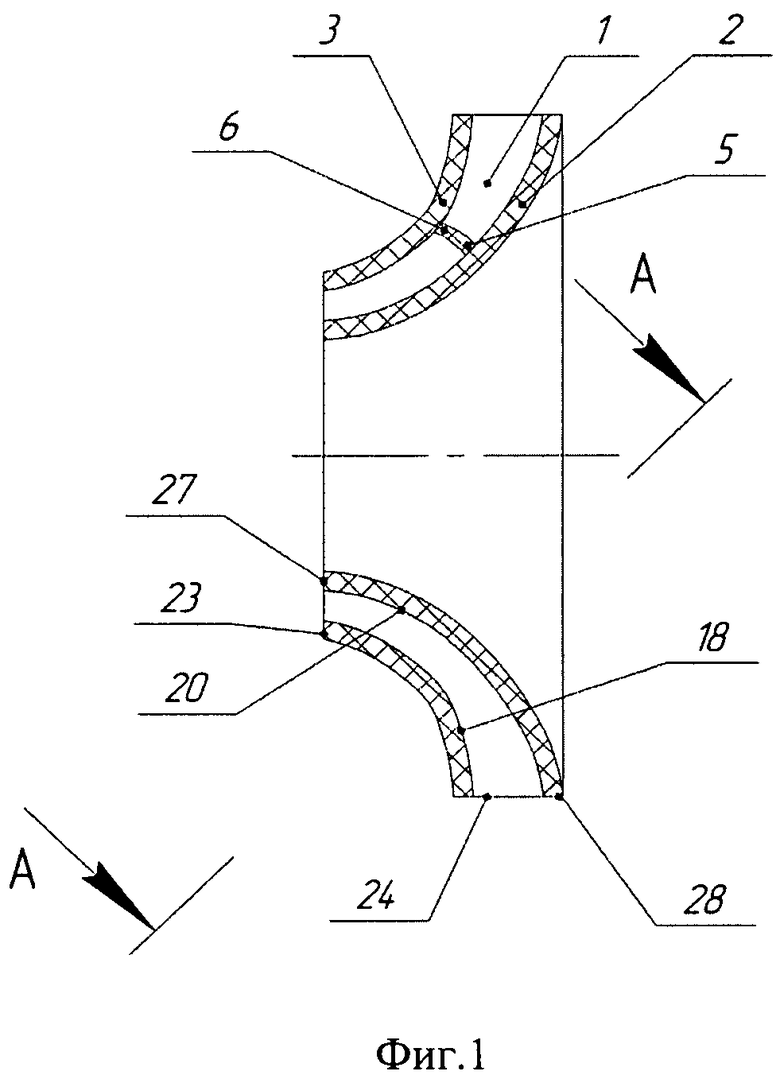

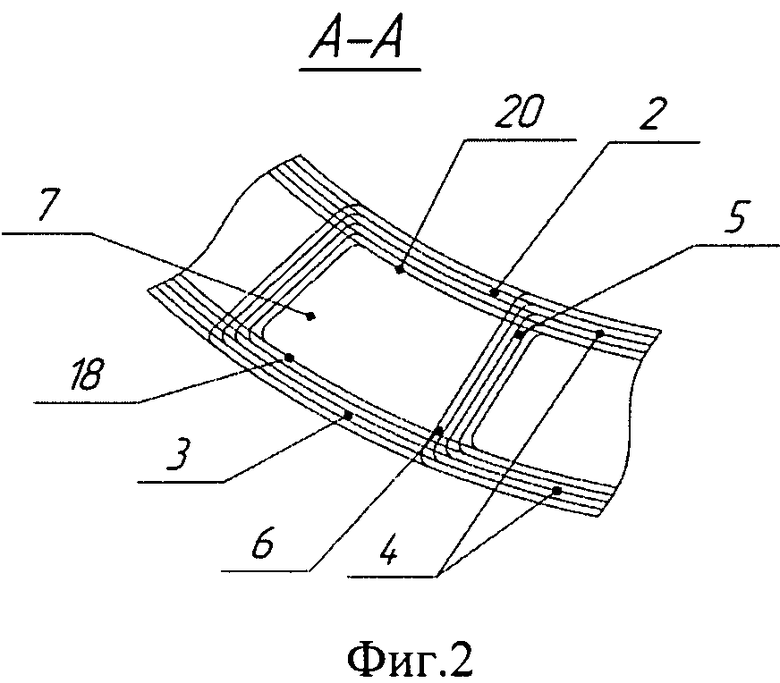

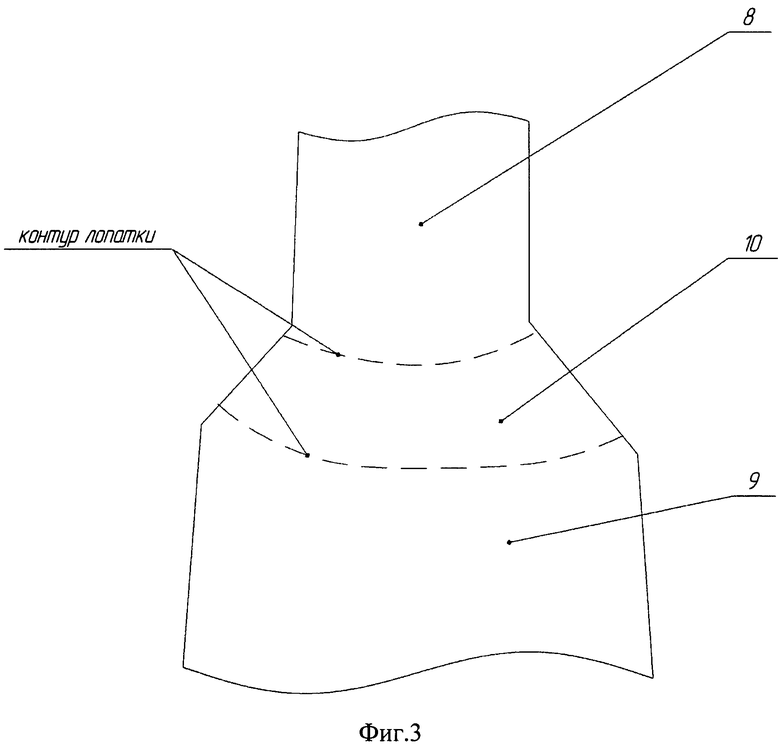

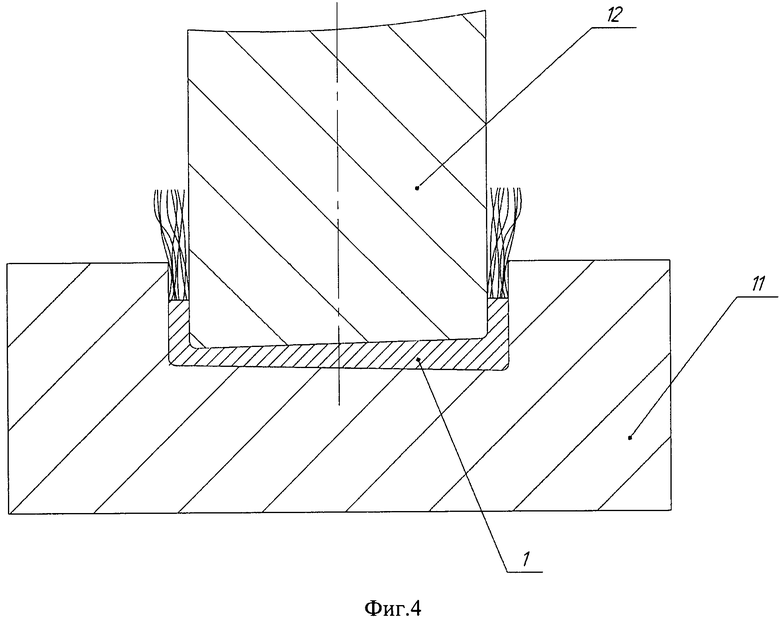

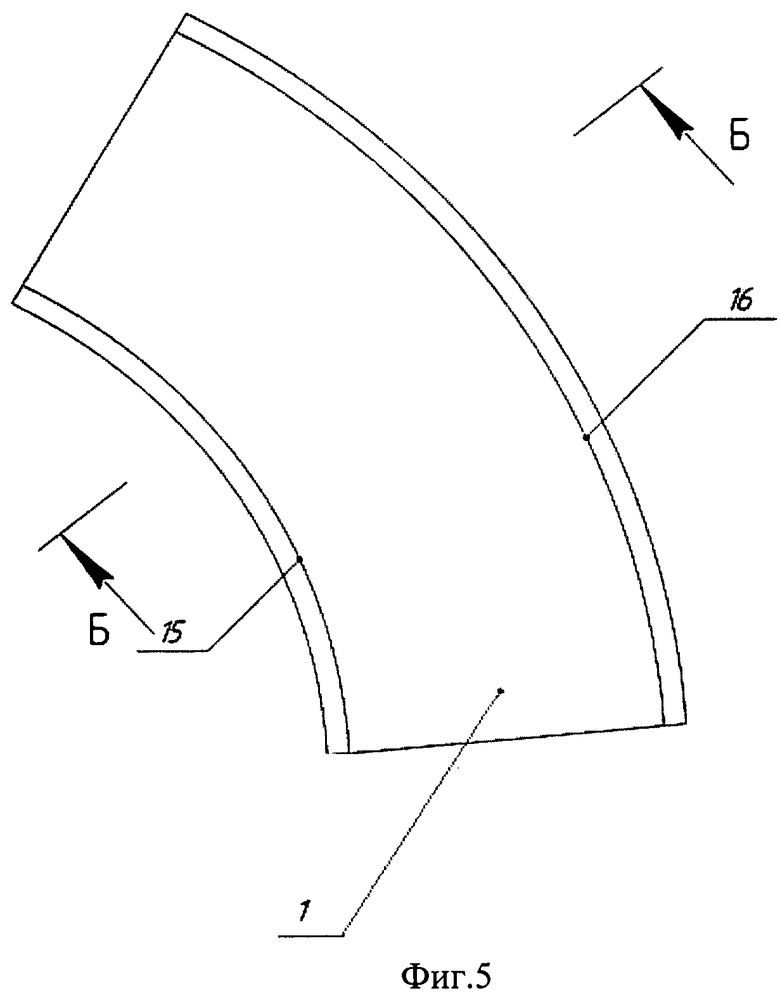

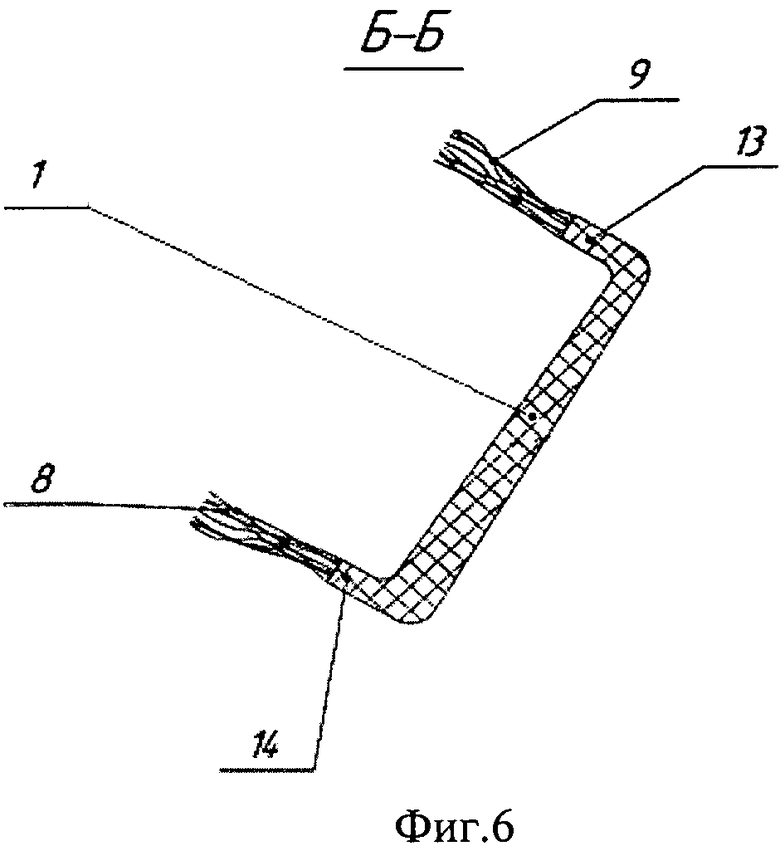

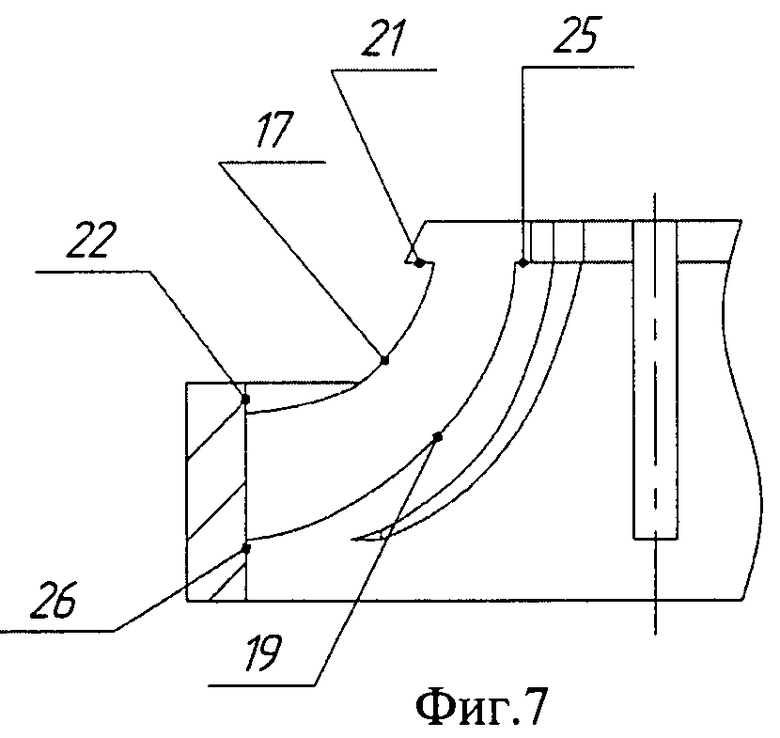

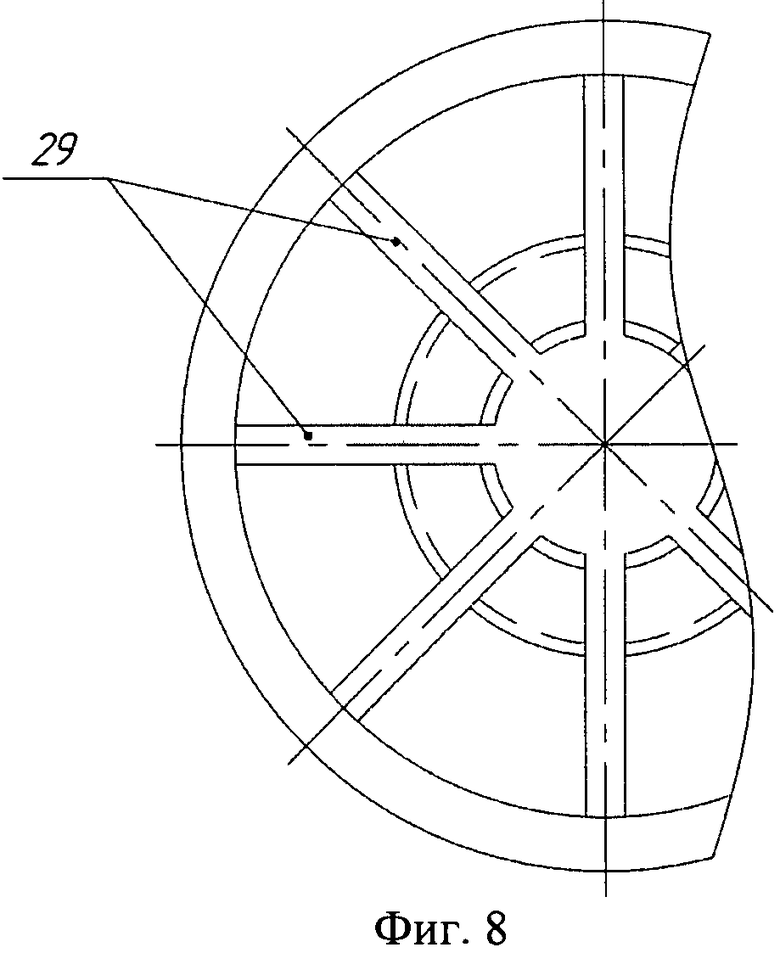

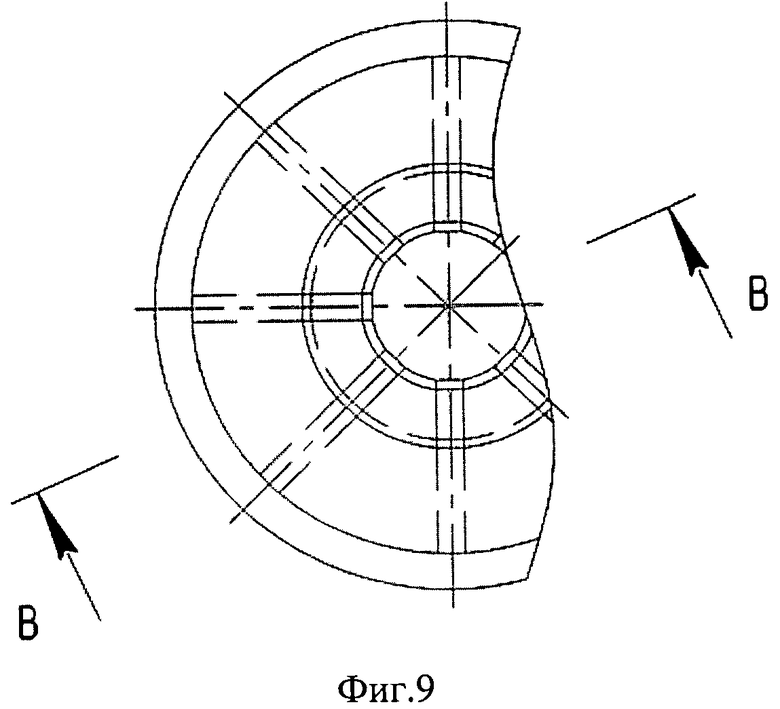

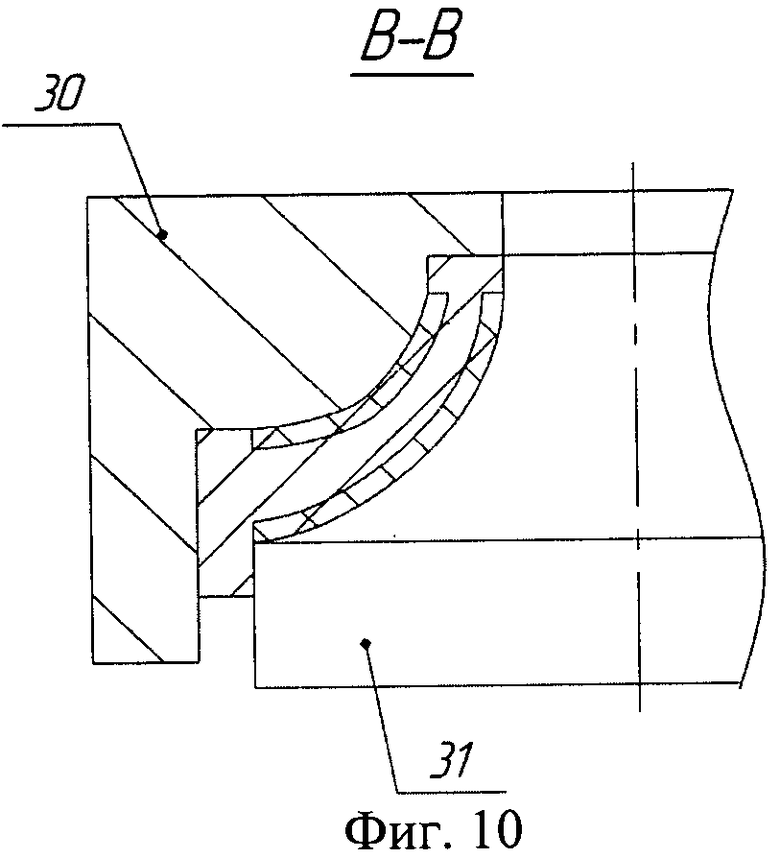

На фиг.1 показан общий вид рабочего колеса центробежного компрессора из композиционного материала. На фиг.2 представлено сечение рабочего колеса центробежного компрессора. На фиг.3 представлен раскрой материала. На фиг.4 - пресс-форма для изготовления лопаток. На фиг.5 - лопатка после прессования. На фиг.6 показано сечение лопатки после прессования. На фиг.7 - сепаратор. На фиг.8 - вид сверху на сепаратор. На фиг.9 - пресс-форма в собранном состоянии, вид сверху. На фиг.10 - сечение В-В пресс-формы в собранном состоянии.

Рабочее колесо центробежного компрессора, фиг.1, состоит из рабочих лопаток 1, опорного кольца 2 и покрывного диска 3. На сечении А-А (фиг.2) показано опорное кольцо 2 и покрывной диск 3, которые формируются материалом 4, выходящим за пределы лопатки в корневом 5 и периферийном сечениях 6 лопатки соответственно. При этом материал 4, выходящий за пределы лопатки, имеет длину в корневом сечении больше длины дуги опорного кольца между соседними лопатками, а в периферийном сечении больше длины дуги покрывного диска между соседними лопатками. Наружные поверхности опорного кольца и покрывного диска эквидистантны аэродинамическим поверхностям 18, 20 газового тракта 7 соответственно. Таким образом, получается монолитное рабочее колесо центробежного компрессора жесткой и прочной конструкции с минимальной массой и калиброванным газовым трактом, что очень важно, особенно в авиационном двигателестроении.

Способ изготовления рабочего колеса центробежного компрессора заключается в раскрое различных размеров слоев материала 10 (фиг.3) лопаток, при этом слои раскраиваются с учетом, что часть материала 9, 8 соответственно будет формировать опорное кольцо 2 (фиг.1) и покрывной диск 3. На фиг.3 показан раскрой одного слоя лопатки. Количество слоев и их размеры рассчитываются для каждого конкретного колеса и конфигурации лопатки. Каждый слой пропитывается связующим в зоне 10 и за пределами контура лопатки на 1…200 мм (фиг.3). После этого слои выкладываются в матрице 11 (фиг.4) пресс-формы, устанавливается пуансон 12 и проводится прессование в соответствии с технологическим режимом для применяемого композиционного материала. После распрессовки получается лопатка 1 (фиг.5), на корневом сечении 16 которой образована наметка 13 (фиг.6) опорного кольца 2 (фиг.1), а на периферийном сечении 15 (фиг.5) образована наметка 14 (фиг.6) покрывного диска; наметки 13, 14 получаются длиной 1…20 мм. Часть материала 8, 9 остается в исходном состоянии, из которого в дальнейшем полностью сформируется опорное кольцо и покрывной диск. Далее пропитывается связующим материал 8, 9, предназначенный для образования опорного кольца 2 (фиг.1) и покрывного диска 3 лопатки 1 и устанавливаются в сепаратор (фиг.7), основные размеры которого соответствуют размерам газового тракта 7 (фиг.1). Поверхность 17 (фиг.7) формирует поверхность газового тракта 18 (фиг.1), а поверхность 19 (фиг.7) формирует поверхность 20 (фиг.1) газового тракта колеса. Поверхности 21 и 22 (фиг.7) формируют поверхности колеса 23 и 24 (фиг.1) соответственно, а поверхности 25 и 26 (фиг.7) оформляют поверхности 27 и 28 (фиг.1) соответственно. Лопатки 1 устанавливаются в пазы 29 (фиг.8), при этом наметка 14 (фиг.6) покровного диска и наметка 13 опорного кольца фиксируют лопатку в радиальном направлении. Затем материал 8 укладывается в полость между поверхностями 17, 21, 22 (фиг.7), в которой сформируется покрывной диск, а материал 9 (фиг.6) укладывается в полость между поверхностями 19, 25, 26 (фиг.7), в которой оформится опорное кольцо. В таком виде сепаратор вместе с предварительно оформленным колесом устанавливается на пуансон 31 (фиг.10) и укладывается в матрицу 30. Проводится прессование по режиму, соответствующему для материала и связующего, из которого состоит рабочее колесо центробежного компрессора.

В процессе прессования в пресс-форме окончательно формируются поверхности газового тракта колеса.

Материал сепаратора выбирается с температурой плавления выше температуры, при которой производят полимеризацию композиционного материала, но ниже температуры, до которой допускается нагревать композиционный материал без потери его физических свойств.

После прессования и термообработки, оставляя колесо в пресс-форме, производят расплавление сплава сепаратора. Затем колесо очищают от остатков сплава сепаратора и удаляют заусенцы.

Если температура полимеризации композиционного материала ниже 231°С (температура плавления олова), можно как вариант изготавливать сепаратор из олова, а после разборки пресс-формы изделие с сепаратором помещать в камеру с температурой ниже +13°С до полного превращения β-олова в α-олово (порошок).

Данным изобретением решается задача создания высоконагруженной конструкции рабочего колеса центробежного компрессора из композиционного материала при значительном снижении его массы и повышенной жесткости и прочности. Предложенные инженерные решения в изобретении с успехом могут быть применены при создании входного направляющего и спрямляющего аппаратов газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2652269C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576716C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2021 |

|

RU2766040C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2574209C2 |

| Рабочее колесо центробежного компрессора из композиционного материала | 2016 |

|

RU2651903C1 |

Изобретение относится к области турбинного машиностроения, а именно к конструкциям рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, может быть использовано в авиационной, ракетной технике, автомобильном двигателестроении и других отраслях промышленности и позволяет создать высоконагруженную конструкцию рабочего колеса центробежного компрессора из композиционного материала при значительном снижении его массы и повышенной жесткости и прочности. Указанный технический результат достигается в способе изготовления рабочего колеса центробежного компрессора из композиционного материала, включающем раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса, причем при раскрое слоев материала они выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками, при этом наружные поверхности опорного кольца и покрывного диска выполняют эквидистантно аэродинамическим поверхностям газового тракта, аэродинамический профиль лопаток оформляют в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы, и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного и опорного кольца. 3 з.п. ф-лы, 10 ил.

1. Способ изготовления рабочего колеса центробежного компрессора из композиционного материала, включающий раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса, причем при раскрое слоев материала они выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками, при этом наружные поверхности опорного кольца и покрывного диска выполняют эквидистантно аэродинамическим поверхностям газового тракта, аэродинамический профиль лопаток оформляют в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного и опорного колец.

2. Способ по п.1, отличающийся тем, что при формообразовании лопатки на ее корневом и периферийном сечениях пера формируют часть опорного кольца и покрывного диска длиной от 1 до 20 мм.

3. Способ по п.1, отличающийся тем, что сепаратор изготавливают из материала, имеющего температуру плавления выше температуры, принятой для оформления композиции с данным типом связующего, но ниже температуры верхнего предела рабочей температуры композиции, а колесо освобождают от сепаратора путем его расплавления.

4. Способ по п.1, отличающийся тем, что для формообразования колеса из композиционного материала с температурой полимеризации ниже 231°С сепаратор изготавливают из олова, после разборки пресс-формы изделие с сепаратором помещают в камеру с температурой ниже 13°С до полного превращения β-олова в α-олово (порошок).

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| US 5464325 A, 07.11.1995 | |||

| СТАТОР КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 1996 |

|

RU2121082C1 |

| РАДИАЛЬНЫЙ ВЕНТИЛЯТОР БОЛЬШОЙ БЫСТРОХОДНОСТИ | 1994 |

|

RU2080489C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 1993 |

|

RU2080492C1 |

| DE 3427565 A1, 06.02.1986. | |||

Авторы

Даты

2011-10-27—Публикация

2010-08-02—Подача