Изобретение относится к области турбинного машиностроения, а именно к конструкциям рабочих колес центробежных компрессоров, в частности газотурбинных двигателей, и может быть использовано в авиационной, ракетно-космической технике, автомобильном двигателестроении и других отраслях промышленности.

Известно рабочее колесо центробежного компрессора из композиционного материала и способ его изготовления (патент RU №2239100, кл. F04D 29/26, опубл. 30.10.2002 г.). В рабочем колесе центробежного компрессора из композиционного материала, содержащем рабочие лопатки, прикрепленные своими опорными элементами соответственно к радиально расположенным относительно друг друга поддерживающим элементам, рабочие лопатки выполнены продольными, зацело с ножкой, соединяющей перо и опорные элементы лопатки, при этом колесо снабжено профильными проставками, каждая из которых повторяет форму ножки лопатки, выполнена между соседними ножками лопаток и соединена ими. Имеет опорные элементы и хотя бы одну полость облегчения. При этом поддерживающий элемент представляет собой кольцо, а каждый опорный элемент лопаток и проставок выполнен в виде паза, ширина которого не менее ширины кольца. Ножки лопаток и проставок выполнены с усиливающим элементом.

Для изготовления предлагаемого рабочего колеса центробежного компрессора предлагается способ, который позволяет производить полости облегчения, имеющиеся в конструкции колеса, без нарушения целостности структуры материала. Поставленная цель достигается тем, что в способе изготовления рабочего колеса центробежного компрессора из композиционного материала, включающем раскрой слоев материала лопаток с опорными элементами, прессование их в пресс-форме, размещение и центровку лопаток с опорными элементами и поддерживающих элементов в сборочной пресс-форме с последующим соединением по контактирующим поверхностям поддерживающих элементов и опорных элементов лопаток и прессованием колеса, лопатку с ножкой выкраивают зацело с проставкой из различных по размерам слоев материала, выкладывают в пресс-форме, и устанавливают в проставке закладной элемент, удаляемый после прессования, а после установки и центровки лопаток с опорными элементами проставки и поддерживающих элементов в сборочной пресс-форме их соединяют между собой по контактирующим поверхностям, при этом поддерживающий элемент изготавливают методом намотки протяжных композиционных материалов на оправку с последующим прессованием элемента в пресс-форме.

По данному изобретению достигается получение монолитного колеса, однако в конструкции и способе его получения не решен вопрос надежного крепления композиционной конструкции на валу двигателя.

Наиболее близким по технической сущности к заявленному способу изготовления рабочего колеса центробежного компрессора из композиционного материала является способ изготовления рабочего колеса центробежного компрессора, описанный в патенте RU 2432502, кл. F04D 29/28, опубл. 27.10.2011 г., взятый в качестве прототипа.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала включает раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса. При раскрое слоев материала они выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Материал пропитывается связующим по контуру лопатки и укладывается в пресс-форму, в которой оформляется аэродинамический профиль лопатки, и на корневом и периферийном сечениях пера формируют часть опорного кольца и покрывного диска длиной от 1 до 200 мм. Затем лопатки укладываются в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Далее пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формируют в полостях сепаратора опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца. После разборки пресс-формы колесо освобождают от сепаратора путем нагрева до температуры выше той, которая принята для оформления композиции с данным типом связующего, но ниже температуры верхнего предела эксплуатации. После расплавления сепаратора колесо зачищают и контролируют. Сепаратор изготавливают из олова, если температура формообразования композиции ниже 231°C, тогда сепаратор с изделием помещают в камеру с температурой ниже +13°C до полного превращения β-олова в α-олово (порошок).

По данному изобретению достигается получение жесткого и прочного колеса из композиционного материала, однако не решен вопрос надежного крепления центробежного колеса на валу двигателя.

Задачей, решаемой данным изобретением, является создание монолитного колеса центробежного компрессора из композиционного материала с высокими прочностными характеристиками, надежно закрепленного на валу газотурбинного двигателя.

Поставленная цель достигается тем, что вал газотурбинного двигателя с намотанным композиционным материалом по форме наружной поверхности опорного кольца устанавливают в пресс-форму, в которой собрано рабочее колесо, центрируют, затем вдоль вала опускают пуансон, который уплотняет композиционную массу необходимым давлением, происходит плотный контакт намотанного на вал композиционного материала с материалом, который образует опорное кольцо. В собранном виде пресс-форму вакуумируют, нагревают в соответствии с технологическими требованиями, после полимеризации ее разбирают. Таким образом, образуется монолитная конструкция с прочно посаженным центробежным колесом на вал двигателя.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала включает раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса. При раскрое слоев материала они выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Материал пропитывается связующим по контуру лопатки и укладывается в пресс-форму, в которой оформляется аэродинамический профиль лопатки, и на корневом и периферийном сечениях пера формируют часть опорного кольца и покрывного диска длиной от 1 до 200 мм. Затем лопатки укладываются в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме, пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формируют в полостях сепаратора опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму, при этом в матрице предварительно формируют наружные поверхности покрывного диска, в сепараторе предварительно формируют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца. Далее устанавливают в пресс-форму вал газотурбинного двигателя, на котором намотан композиционный материал по форме, соответствующей наружной поверхности опорного кольца, уложенного в сепаратор. На композиционный материал опорного кольца и намотанный на вал пуансоном, который движется вдоль вала, создают необходимое давление для его уплотнения. При прохождении полного технологического цикла рабочее колесо и соединительный диск превращаются в монолитную конструкцию, прочно соединенную с валом двигателя.

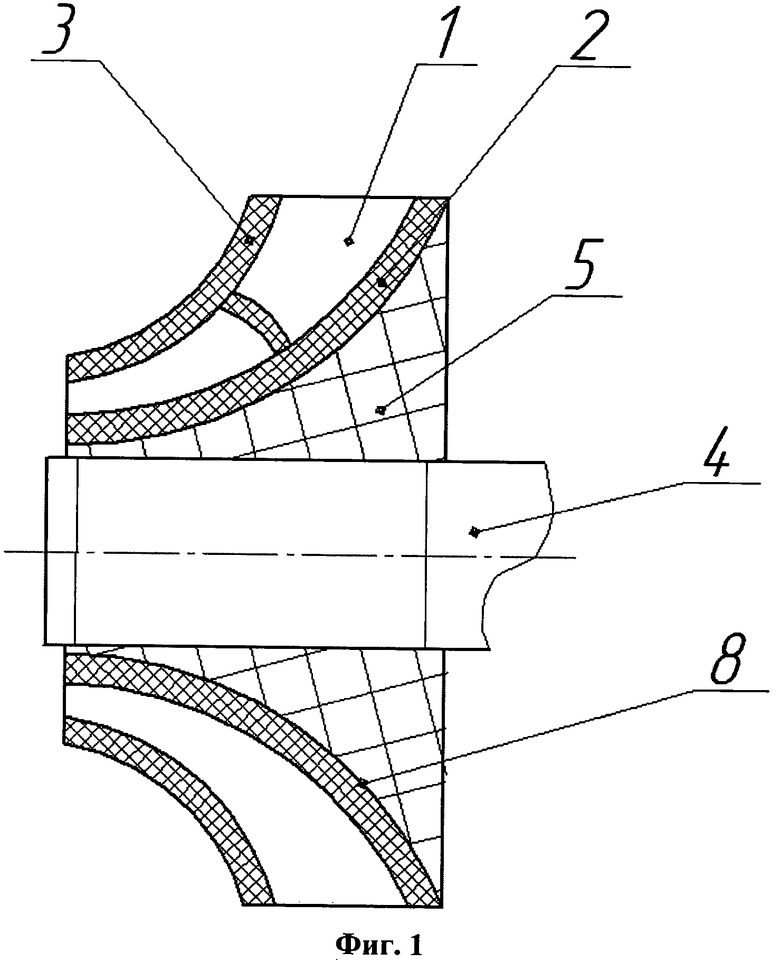

На фиг.1 показан общий вид рабочего колеса центробежного компрессора из композиционного материала, посаженного на вал газотурбинного двигателя.

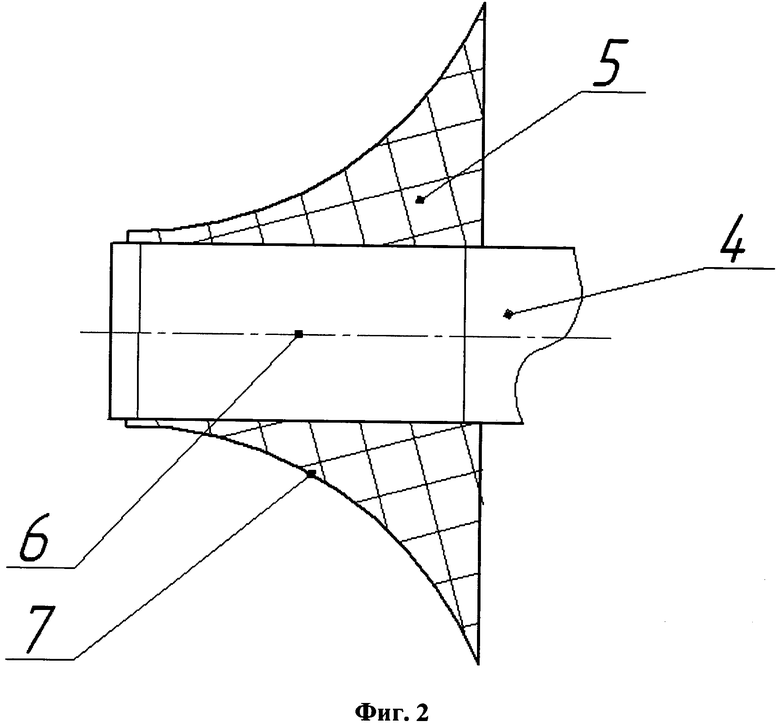

На фиг.2 показан вал двигателя с намотанным на нем композиционным материалом.

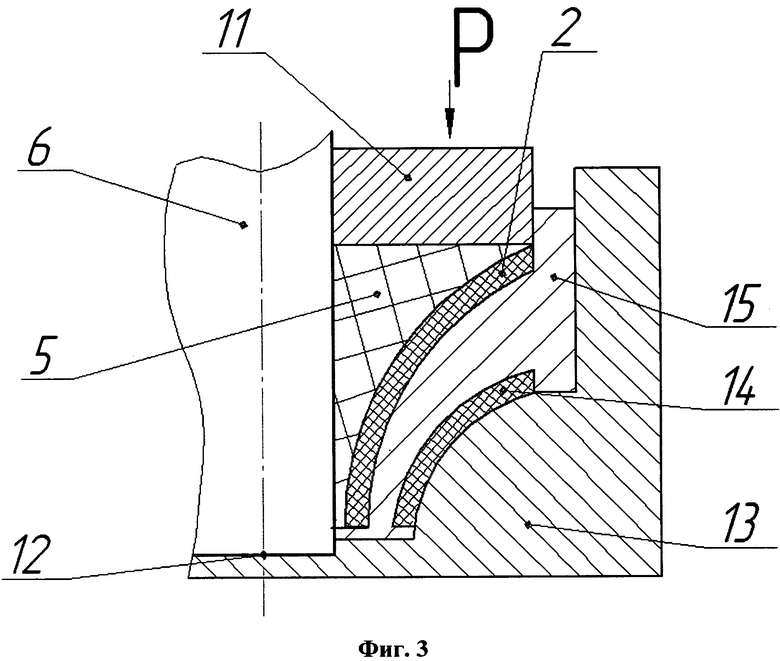

На фиг.3 - пресс-форма в собранном состоянии.

Рабочее колесо центробежного компрессора (фиг.1) состоит из рабочих лопаток 1, опорного кольца 2, покрывного диска 3, вала газотурбинного двигателя 4 и соединительного диска 5, связывающего между собой опорное кольцо 2 и вал 4. Рабочее колесо центробежного компрессора, состоящее из рабочих лопаток 1, опорного кольца 2, покрывного диска 3, изготавливают как единое целое по способу, описанному в прототипе, для его крепления на валу 4, на последний, например, методом намотки выполняется соединительный диск 5 (фиг.2). В зоне 6 вала 4 выполняется, например, накаткой рифление для надежного крепления композиционного материала соединительного диска 5 (фиг.2). Поверхность 7 соединительного диска 5 (фиг.2) выполняется соответствующей наружной поверхности 8 опорного кольца (фиг.1). После установки лопаток 1 в пазы сепаратора 9 (фиг.3) и укладки композиционного материала в полости, формирующие опорное кольцо 2 и покрывной диск 3 (фиг.1 и фиг.3), в пресс-форму 10 опускается и центрируется вал двигателя 6 с намотанным на нем соединительным диском 5, при этом продольное движение вала ограничивается, например, дном 12 пресс-формы 10, строго определенным положением относительно рабочего колеса. Для уплотнения композиционной массы соединительного диска 5, опорного кольца 2 и покрывного диска 3 на пуансон 11 (фиг.3) прикладывается сила Р, которая обеспечивает необходимое удельное давление для прочности и монолитности композиционного материала опорного кольца 2 и соединительного диска 5 во время полимеризации последнего. После проведения всех технологических операций и разборки пресс-формы получают рабочее колесо центробежного компрессора, прочно соединенное с валом двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576725C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2652269C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576716C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2021 |

|

RU2766040C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| Рабочее колесо центробежного компрессора из композиционного материала | 2016 |

|

RU2651903C1 |

Изобретение относится к конструкциям рабочих колес центробежных компрессоров. Способ изготовления рабочего колеса центробежного компрессора включает раскрой слоев материала лопаток, наружные поверхности опорного кольца покрывного диска выполняют эквидистантно аэродинамическим поверхностям газового тракта, аэродинамический профиль лопаток оформляют в пресс-форме, лопатки укладывают в сепаратор пресс-формы и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца. Перед окончательным прессованием в пресс-форму устанавливают вал двигателя, на котором намотан соединительный диск из композиционного материала по форме, соответствующей наружной поверхности опорного кольца, уложенного в сепаратор, при этом движение вала вдоль оси ограничено дном пресс-формы, устанавливают пуансон, через который создают расчетное удельное давление, проводят операции по технологическому процессу, после охлаждения пресс-форму разбирают. Задача - создание центробежного колеса компрессора с высокими прочностными характеристиками. 3 ил.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала, включающий раскрой слоев материала лопаток, при этом материал выходит за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения - на длину, большую длины дуги покрывного диска между соседними лопатками, при этом наружные поверхности опорного кольца и покрывного диска выполняют эквидистантно аэродинамическим поверхностям газового тракта, аэродинамический профиль лопаток оформляют в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца, отличающийся тем, что перед окончательным прессованием в пресс-форму устанавливают и центрируют вал двигателя, на котором намотан соединительный диск из композиционного материала по форме, соответствующей наружной поверхности опорного кольца, уложенного в сепаратор, при этом продольное движение его ограничивают строго определенным положением относительно рабочего колеса, например дном пресс-формы, затем устанавливают пуансон, через который создают расчетное удельное давление, необходимое для прочности и монолитности композиционного материала опорного кольца и соединительного диска, далее проводят операции по технологическому процессу, после охлаждения пресс-форму разбирают, центробежное колесо, прочно закрепленное на валу, поступает на дальнейшую обработку.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| US 0005464325 A1, 07.11.1995 | |||

| US 0005165856 A1, 24.11.1992 | |||

| . | |||

Авторы

Даты

2016-02-10—Публикация

2014-01-24—Подача