Изобретение относится к области турбинного машиностроения, а именно к способу изготовления рабочих колес центробежного компрессора, в частности газотурбинных двигателей, и может быть использовано в авиационной, ракетной технике, автомобильном двигателестроении и других отраслях промышленности.

Известно рабочее колесо центробежного компрессора из композиционного материала и способ его изготовления (патент RU №2239100, кл. F04D 29/26, опубл. 30.10.2002 г.). В рабочем колесе центробежного компрессора из композиционного материала, содержащем рабочие лопатки, прикрепленные своими опорными элементами соответственно к радиально расположенным относительно друг друга поддерживающим элементам, рабочие лопатки выполнены продольными, зацело с ножкой, соединяющей перо и опорные элементы лопатки, при этом колесо снабжено профильными проставками, каждая из которых повторяет форму ножки лопатки, выполнена между соседними ножками лопаток и соединена ими. Имеет опорные элементы и хотя бы одну полость облегчения. При этом поддерживающий элемент представляет собой колесо, а каждый опорный элемент лопаток и проставок выполнен в виде паза, ширина которого не менее ширины кольца. Ножки лопаток и проставок выполнены с усиливающим элементом.

Для изготовления предлагаемого рабочего колеса центробежного компрессора предлагается способ, который позволяет производить полости облегчения, имеющиеся в конструкции колеса, без нарушения целостности структуры материала. Поставленная цель достигается тем, что в способе изготовления рабочего колеса центробежного компрессора из композиционного материала, включающем раскрой слоев материала лопаток с опорными элементами и поддерживающих элементов в сборочной пресс-форме с последующим соединением по контактирующим поверхностям поддерживающих элементов и опорных элементов лопаток и прессованием колеса. Лопатку с ножкой выкраивают зацело с проставкой и различных по размерам слоев материала, выкладывают в пресс-форме и устанавливают в проставке закладной элемент, удаляемый после прессования, а после установки и центровки лопаток с опорными элементами проставки и поддерживающих элементов в сборочной пресс-форме их соединяют между собой по контактирующим поверхностям, при этом поддерживающий элемент изготавливают методом намотки протяжных композиционных материалов на оправку с последующим прессованием элементов в пресс-форме.

По данному изобретению достигается получение монолитного колеса, однако в конструкции и способе его получения имеются существенные недостатки: относительно повышенная масса колеса; для установки поддерживающего элемента необходимо проточить кольцевую канавку, при этом перерезаются волокна композиционного материала, что снижает прочность колеса.

Наиболее близким по технической сущности к заявленному рабочему колесу является "Способ изготовления рабочего колеса центробежного компрессора из композиционного материала" (патент RU №2432502, кл. F04D 29/28, опубл. 27.10.2011 г.), взятый в качестве прототипа. Способ изготовления рабочего колеса центробежного компрессора из композиционного материала, включающий раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса. При раскрое слоев материал выходит за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками, при этом наружные поверхности опорного кольца и покрывного диска выполняют эквидистантно аэродинамическим поверхностям газового тракта. Аэродинамический профиль лопаток оформляют в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца.

Предлагаемый способ изготовления рабочего колеса центробежного компрессора из композиционного материала позволяет создать высоконагруженную конструкцию при значительном снижении его массы и повышенной жесткости и прочности. Однако рабочее колесо, изготовленное указанным способом, имеет покрывной диск, сформированный из композиционного материала, уложенного последовательно друг на друга по спирали, а при эксплуатации на рабочее колесо, и особенно на покрывной диск, действуют различные силы, в т.ч. центробежные и от действия скоростных воздушных потоков, что может нарушить монолитность композиционного материала и создать предпосылки для его разрушения.

Задачей, решаемой данным изобретением, является создание монолитного колеса центробежного компрессора из композиционного материала с повышенными прочностными характеристиками покрывного диска.

Поставленная задача достигается тем, что на наружную поверхность покрывного диска наносятся дополнительные слои композиционного материала, раскрой которых выполнен из двух видов заготовок: одна представляет круг с центральным отверстием в виде многоугольника, от вершин которого в диаметральном направлении идут разрезы, создающие сектора, соединенные кольцевой поверхностью; вторая представляет полосу, на одной стороне которой выкроены зубцы. При укладке в пресс-форму указанных заготовок образуется сплошная поверхность покрывного диска.

Способ изготовления рабочего колеса центробежного компрессора из композиционного материала включает раскрой слоев материала лопаток. При раскрое слоев материала они выходят за пределы контура лопаток со стороны корневого сечения лопатки на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Материал пропитывается связующим по контуру лопатки и укладывается в пресс-форму, в которой оформляется аэродинамический профиль лопатки, и на корневом и периферийном сечениях пера формируют часть опорного кольца и покрывного диска длиной от 1 до 20 мм. Кроме того, проводят раскрой слоев материала для усиления покрывного диска: вырезают круг, в нем выполняют центральное отверстие в виде многоугольника, от вершин которого в диаметральном направлении режут материал, в результате образуются сектора, соединенные наружным кольцом; раскраивают полосы, на одной стороне которых выполняют зубцы. Далее лопатки укладывают в сепаратор, обеспечивающий номинальное расположение лопаток в пресс-форме. Затем пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формируют в полостях сепаратора опорное кольцо и покрывной диск. Далее на последний со стороны нагнетательной полости наносится круг с секторами, а со стороны всасывания укладывают полосу с зубцами, при этом последние ложатся между секторами, образуя сплошной слой композиционного материала. После указанных операций сепаратор вместе с композиционным материалом укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца.

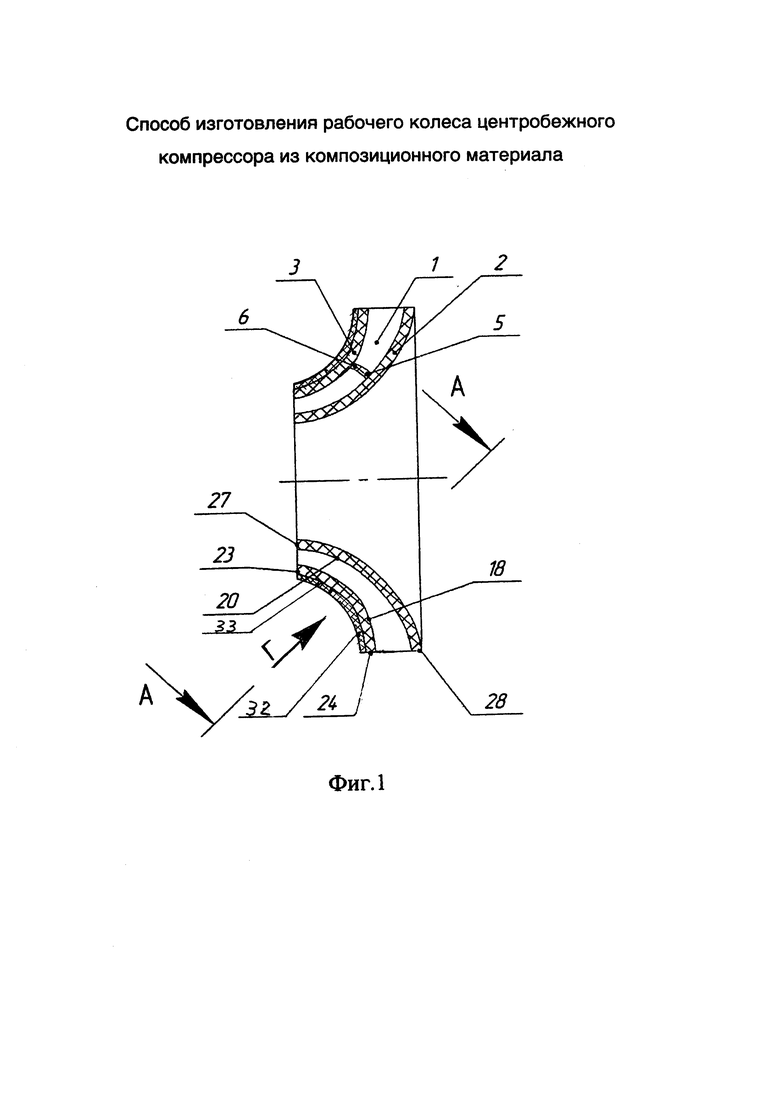

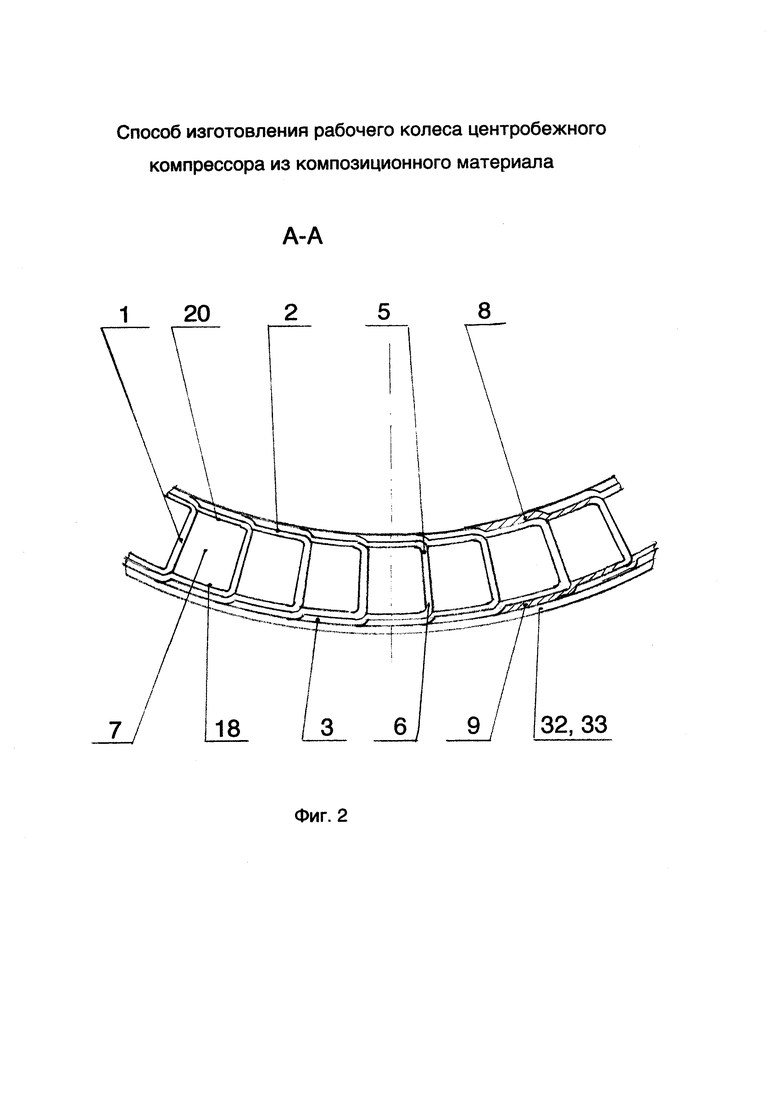

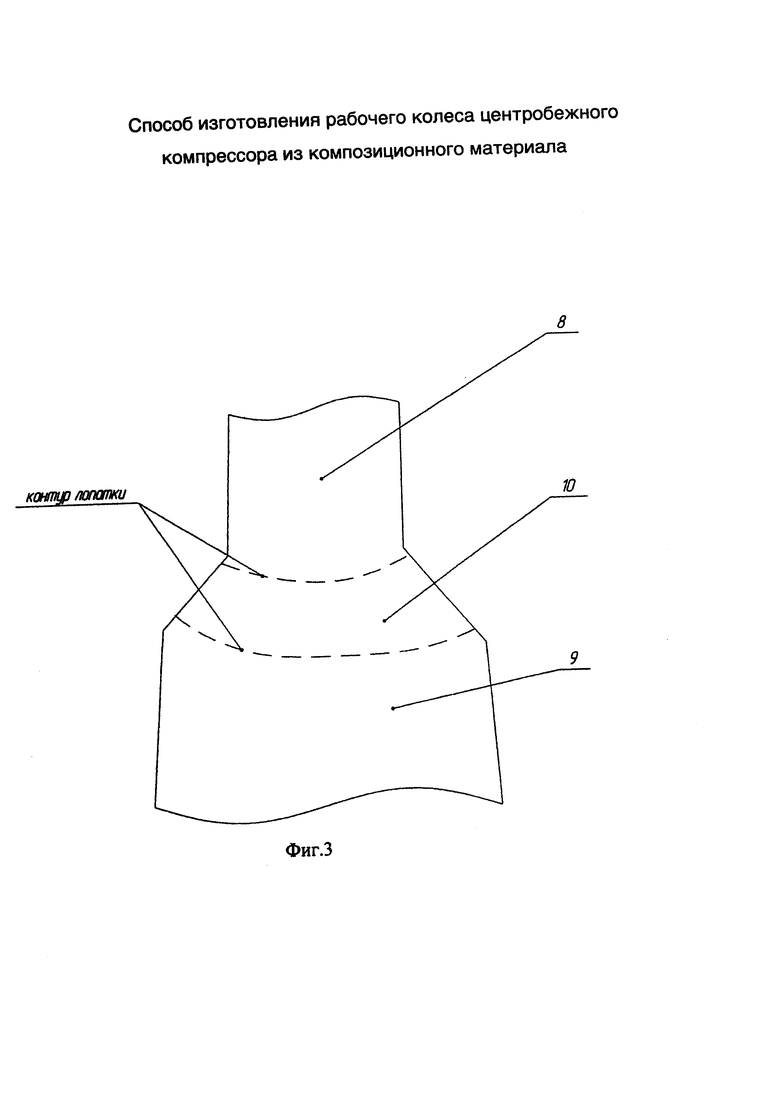

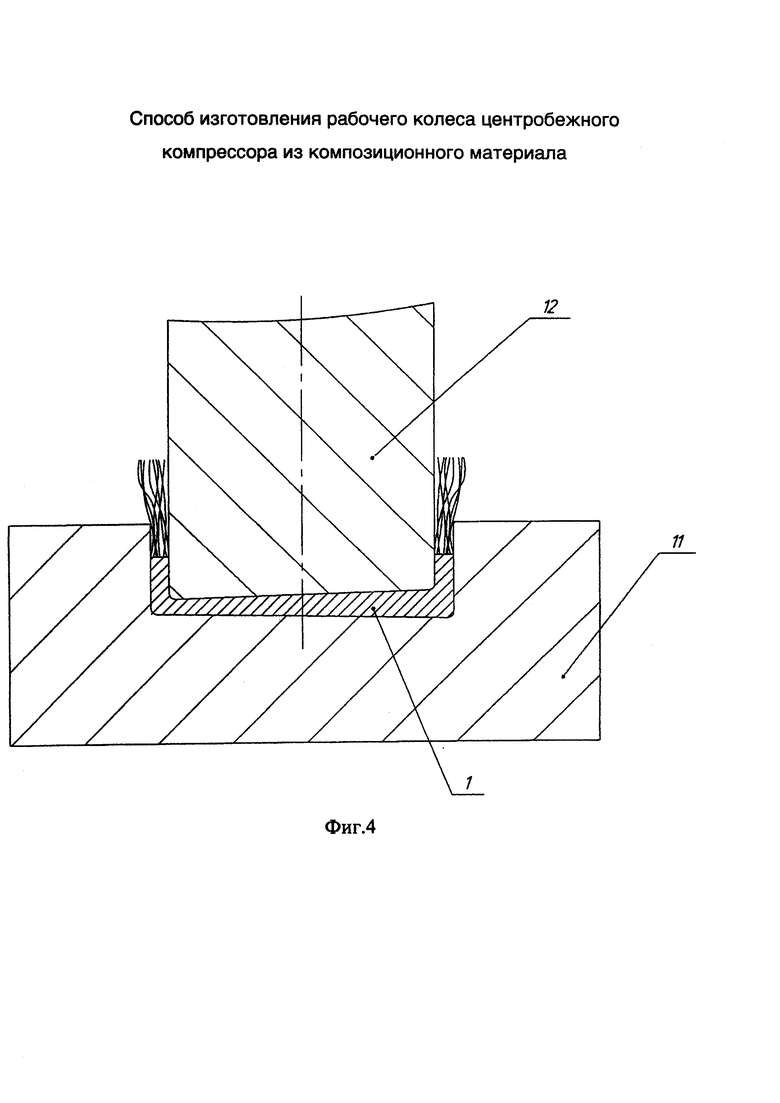

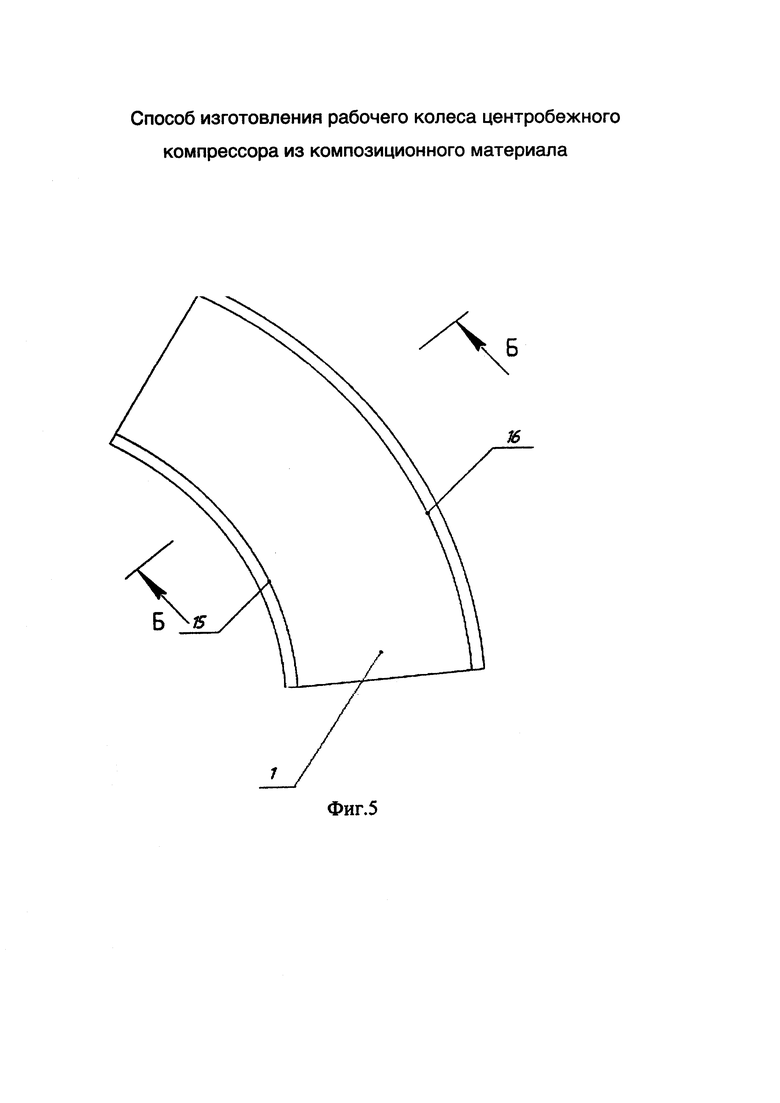

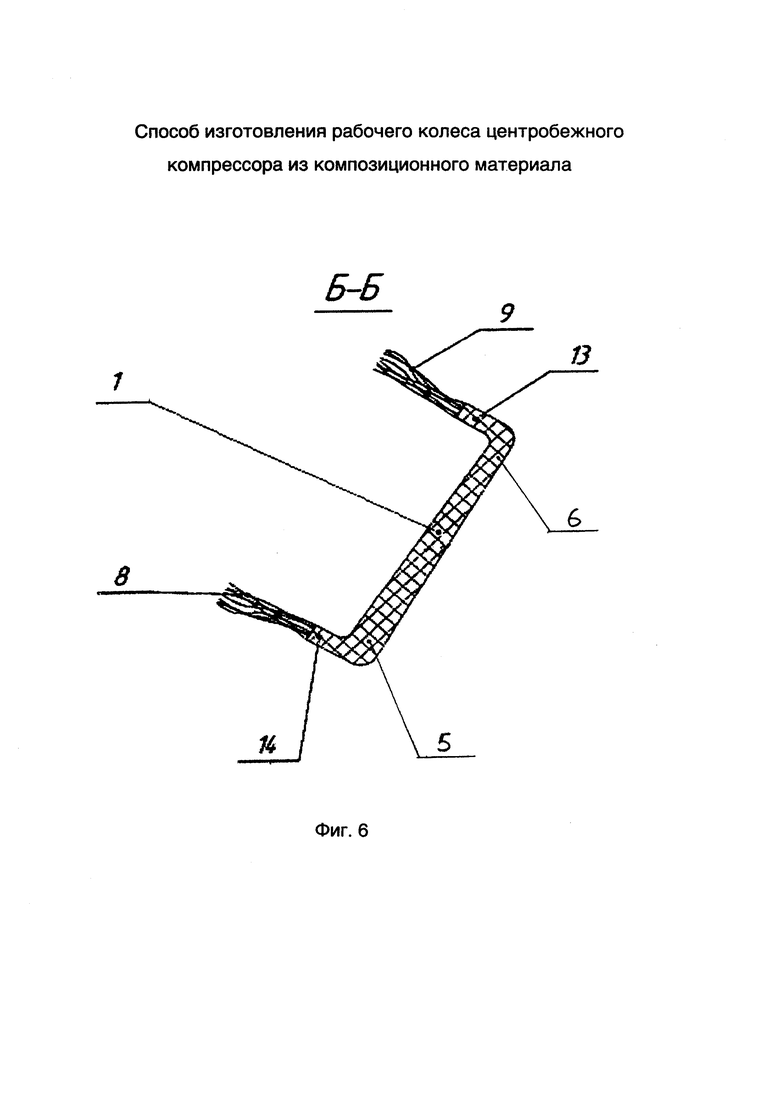

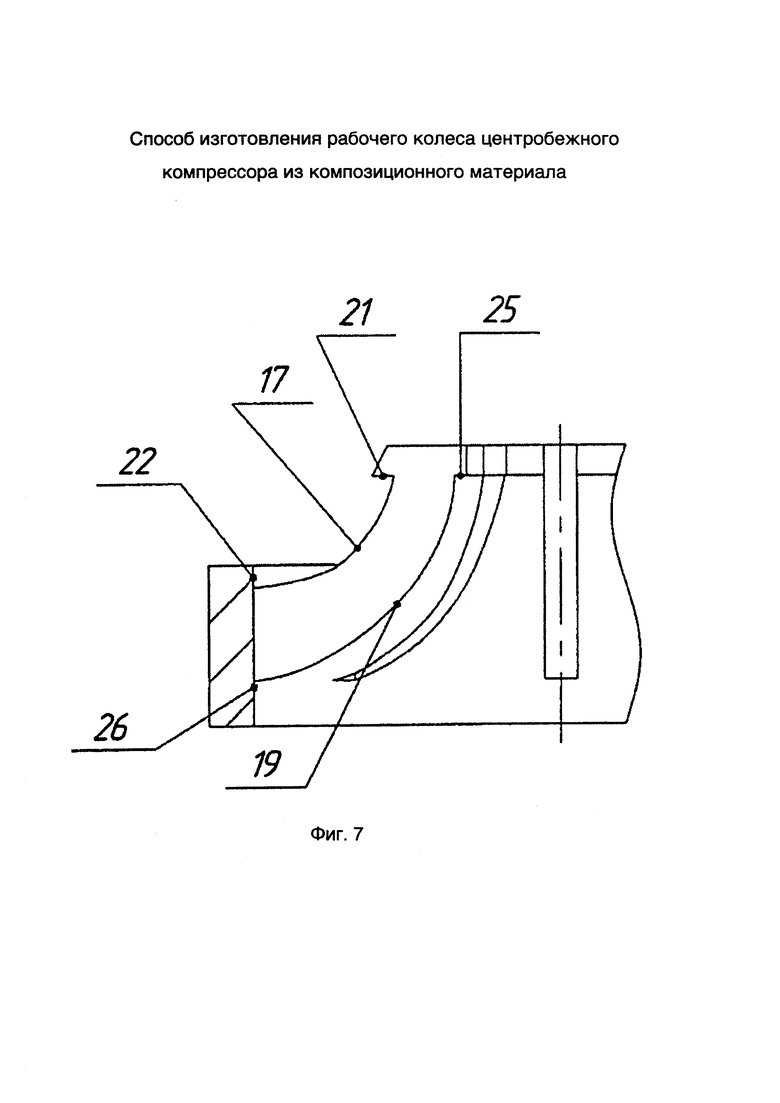

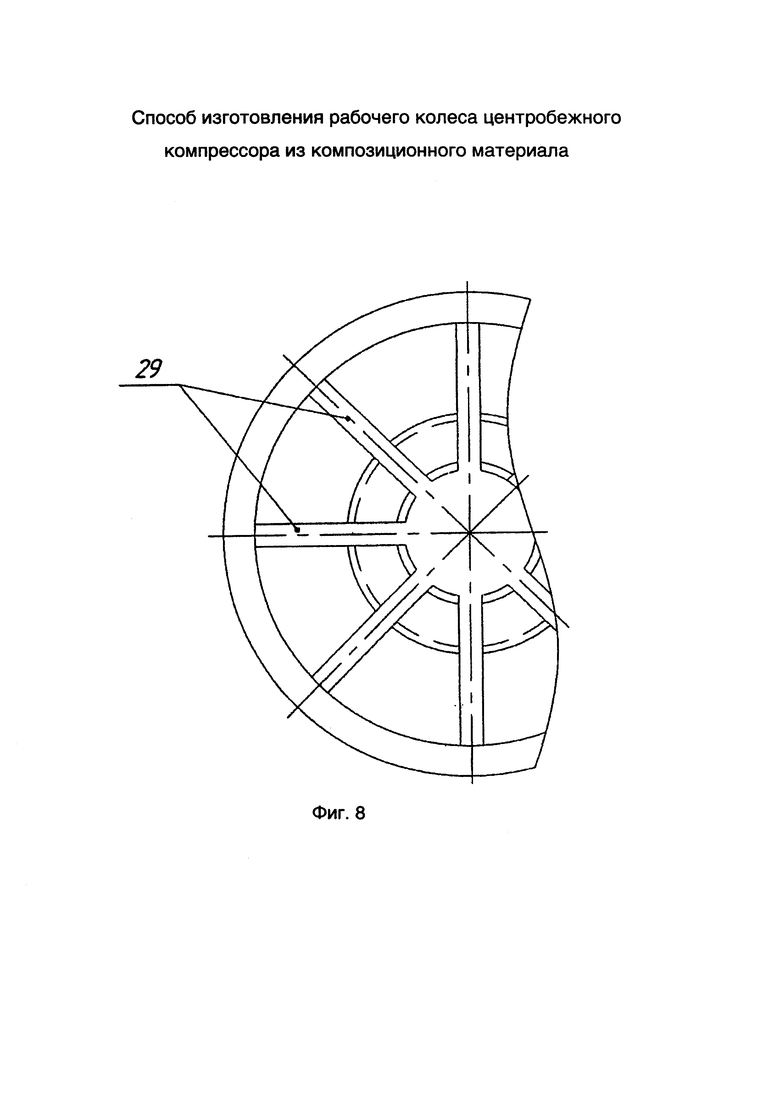

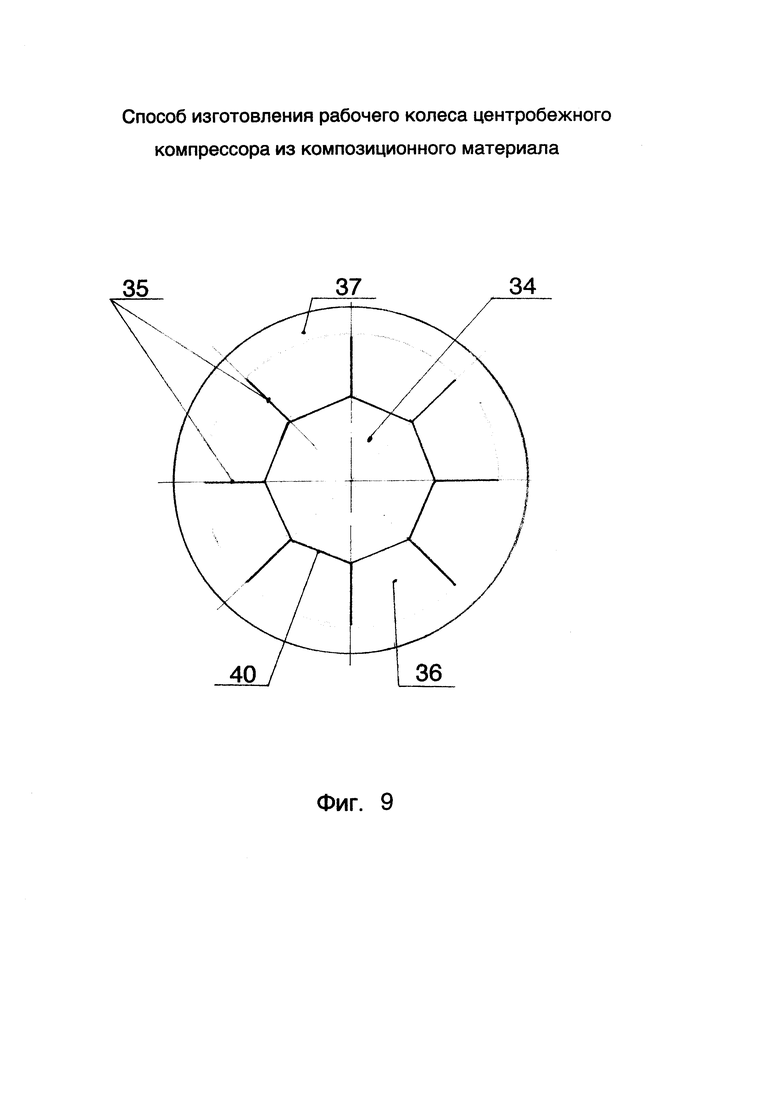

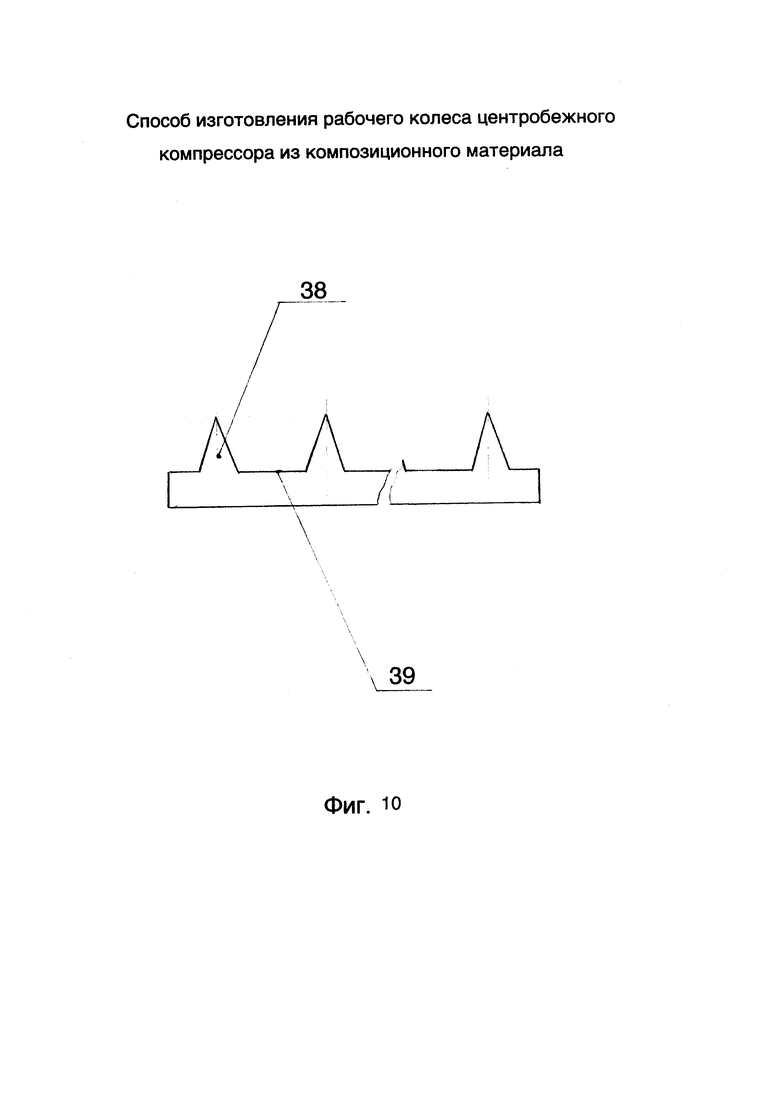

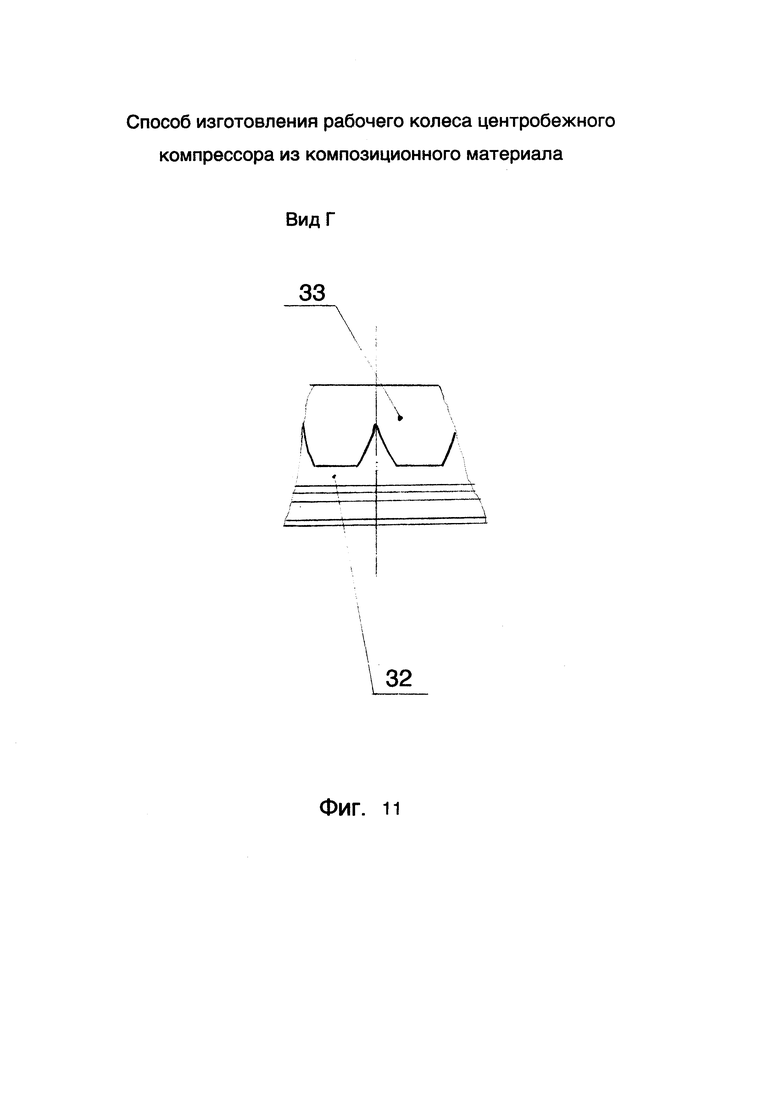

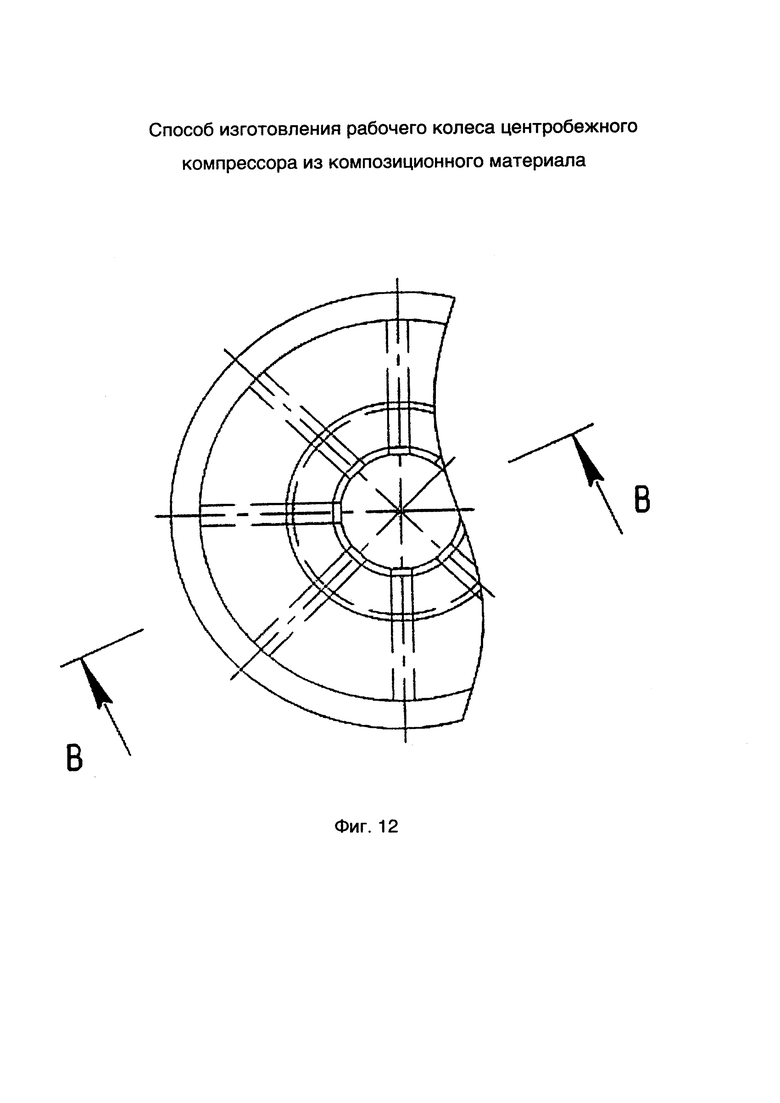

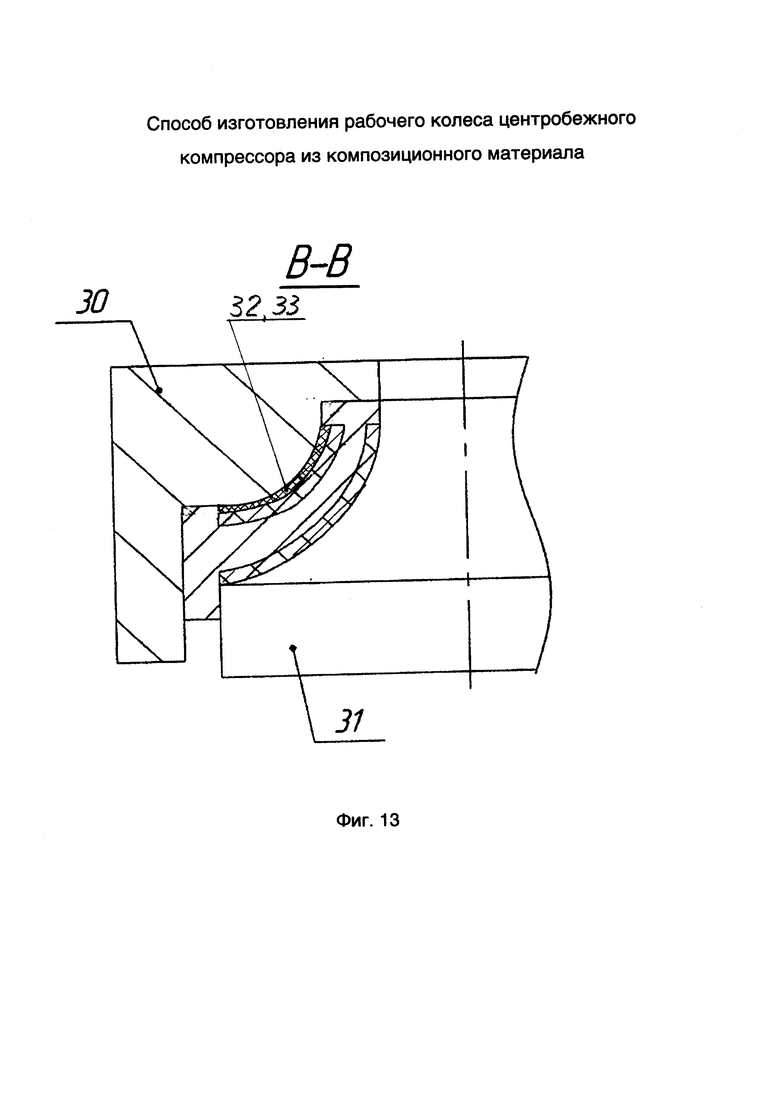

На фиг. 1 показан общий вид рабочего колеса центробежного компрессора из композиционного материала. На фиг.2 представлено сечение рабочего колеса центробежного компрессора. На фиг. 3 - раскрой материала для рабочих лопаток. На фиг. 4 - пресс-форма для изготовления лопаток. На фиг. 5 - лопатка после прессования. На фиг. 6 - сечение лопатки после прессования. На фиг. 7 - сепаратор. На фиг. 8 - вид сверху на сепаратор. На фиг. 9 раскрой круга с секторами для покрывного диска. На фиг. 10 - раскрой полосы с зубцами. На фиг. 11 вид покрывного диска после укладки на него круга с секторами и полосы с зубцами. На фиг. 12 - пресс-форма в собранном состоянии, вид сверху. На фиг. 13 - сечение В-В пресс-формы в собранном состоянии.

Рабочее колесо центробежного компрессора (фиг. 1) состоит из рабочих лопаток 1, опорного кольца 2 и покрывного диска 3, который усилен со стороны нагнетательной полости кругом с секторами 32 (фиг. 9), а со стороны всасывания полосой с зубцами 33 (фиг. 10). На сечении А-А (фиг. 2) показано опорное кольцо 2 и покрывной диск 3, которые формируются из материала 8, 9 (фиг. 2, фиг. 3, фиг. 6), выходящего за пределы контура в корневом 5 и периферийном сечениях 6 лопатки соответственно, а также изображено усиление покрывного диска 3 кругом с секторами 32 (фиг. 9) и полосой с зубцами 33 (фиг. 10). При этом материал 8, 9 (фиг. 3, фиг. 6), выходящий за пределы лопатки, имеет длину в корневом сечении больше длины дуги опорного кольца между соседними лопатками, а в периферийном сечении больше длины дуги покрывного диска между соседними лопатками. Наружные поверхности опорного кольца и покрывного диска эквидистантны аэродинамическим поверхностям 18, 20 газового тракта 7 (фиг. 1, фиг. 2) соответственно Таким образом, получается монолитное рабочее колесо центробежного компрессора жесткой и прочной конструкции с усиленным покрывным диском и калиброванным газовым трактом, что очень важно, особенно в авиационном двигателестроении.

Способ изготовления рабочего колеса центробежного компрессора заключается в раскрое различных размеров слоев материала 10 (фиг. 3) лопаток, при этом слои раскраиваются с учетом, что часть материала 8, 9 соответственно будет формировать опорное кольцо 2 (фиг. 1, фиг. 2) и покрывной диск 3 (фиг. 1, фиг. 2). На фиг. 3 показан раскрой одного слоя лопатки. Количество и их размеры рассчитываются для каждого конкретного колеса и конфигурации лопаток. Каждый слой пропитывается связующим в зоне 10 и за пределами контура лопатки на 1…20 мм (фиг. 3). После этого слои выкладываются в матрице 11 (фиг. 4) пресс-формы, устанавливается пуансон 12 и проводится прессование в соответствии с технологическим режимом для применяемого композиционного материала. После распрессовки получается лопатка 1 (фиг. 4, фиг. 5), на корневом сечении 16 которой образована наметка 14 (фиг. 6) опорного кольца 2 (фиг. 1), а на периферийном сечении 15 (фиг. 5) образована наметка 13 (фиг. 6) покрывного диска; наметки 13, 14 получаются длиной 1…20 мм. Часть материала 8, 9 остается в исходном состоянии, из которого в дальнейшем полностью сформируется опорное кольцо 2 и покрывной диск 3 (фиг. 1, фиг. 2). Далее пропитывается связующим материал 8, 9, (фиг. 6), предназначенный для образования опорного кольца 2 (фиг. 1, фиг. 2) и покрывного диска 3 (фиг. 1, фиг. 2), и лопатки 1 устанавливаются в сепаратор (фиг. 7), основные размеры которого соответствуют размерам газового тракта 7 (фиг. 2). Поверхность 17 (фиг. 7) формирует поверхность газового тракта 18 (фиг. 1, фиг. 2), а поверхность 19 (фиг. 7) формирует поверхность 20 (фиг. 1, фиг. 2) газового тракта колеса. Поверхности 21 и 22 (фиг. 7) формируют поверхности колеса 23 и 24 (фиг. 1) соответственно, а поверхности 25 и 26 (фиг. 7) оформляют поверхности 27 и 28 (фиг. 1) соответственно. Лопатки 1 устанавливаются в пазы 29 (фиг. 8), при этом наметка 13 (фиг. 6) покрывного диска и наметка 14 опорного кольца фиксируют лопатку в радиальном направлении. Затем материал 9 (фиг. 6) укладывается в полость между поверхностями 17, 21, 22 (фиг. 2, фиг. 7), в которой сформируется покрывной диск, а материал 8 (фиг. 6) укладывается в полость между поверхностями 19, 25, 26 (фиг. 2, фиг. 7), в которой оформится опорное кольцо. Далее на покрывной диск наносятся заготовки (фиг. 9, фиг. 10): со стороны нагнетательной полости - круг с секторами, а со стороны всасывающей полости - полоса с зубцами. В центре круга из композиционного материала (фиг. 9) вырезается отверстие в виде многоугольника 34, от вершин которого выполняются в диаметральном направлении прорези 35, таким образом получаются сектора 36, объединенные периферийным кольцом 37 с наружным диаметром, равным габаритному диаметру покрывного диска. Со стороны всасывающей полости на покрывной диск укладывается заготовка (фиг. 10) из композиционного материала в виде полосы с зубцами, между которыми имеется площадка 39, равная стороне 40 многоугольника (фиг. 9). Таким образом на покрывном диске получается композиционный слой (фиг. 11). Количество слоев определяется расчетом на прочность, причем каждый последующий слой смещается относительно предыдущего на угол, равный:

360°:n:m, где n - количество секторов, m - количество слоев, определяемое расчетом на прочность. После укладки дополнительных слоев на покрывной диск сепаратор вместе с предварительно оформленным колесом устанавливается на пуансон 31 (фиг. 13) и в матрицу 30. Проводится прессование по режиму, соответствующему для материала и связующего, из которого состоит рабочее колесо центробежного компрессора.

Данным изобретением решается задача создания высоконагруженной конструкции колеса центробежного компрессора из композиционного материала при повышенной прочности покрывного диска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2576725C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| Рабочее колесо центробежного компрессора из композиционного материала | 2016 |

|

RU2651903C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2021 |

|

RU2766040C1 |

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАБОЧЕГО КОЛЕСА КОМПРЕССОРА | 2012 |

|

RU2502601C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2652252C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2574209C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2652269C2 |

Изобретение относится к области турбинного машиностроения, а именно к способу изготовления рабочих колес центробежного компрессора. Способ изготовления рабочего колеса из композиционного материала, включающий раскрой слоев материала лопаток, прессование их в пресс-форме и прессование колеса. При раскрое слоев материал выходит за пределы контура лопаток со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги покрывного диска между соседними лопатками. Аэродинамический профиль лопаток оформляют в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы и в полостях сепаратора формируют опорное колесо и покрывной диск. Затем на покрывной диск наносят слои из круга с секторами и полосы с зубцами, после чего сепаратор укладывают в пресс-форму и производят прессование. Изобретение позволяет создать высоконагруженную конструкцию рабочего колеса при значительном снижении массы и повышенной жесткости и прочности покрывного диска. 1 з.п. ф-лы, 13 ил.

1. Способ изготовления рабочего колеса центробежного компрессора из композиционного материала, включающий раскрой слоев для лопаток, при этом материал выходит за пределы контура лопаток со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую дуги покрывного диска между соседними лопатками, аэродинамический профиль лопатки оформляется в пресс-форме, затем лопатки укладывают в сепаратор пресс-формы и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта покрывного диска и опорного кольца, отличающийся тем, что перед укладкой сепаратора в пресс-форму на покрывной диск со стороны нагнетательной полости наносят круг, в центре последнего имеется отверстие в виде многоугольника, от вершин которого выполнены в диаметральном направлении прорези, в результате образованы сектора, объединенные периферийным кольцом с наружным диаметром, равным габаритному диаметру покрывного диска, а со стороны всасывающей полости наносят полосу с зубцами, между которыми имеются площадки, равные стороне многоугольника.

2. Способ по п. 1, отличающийся тем, что каждый последующий слой из круга с секторами и полосы с зубцами смещается относительно предыдущего на угол, равный 360°:n:m, где n - количество секторов круга, m - количество слоев, определяемое расчетом на прочность.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2004 |

|

RU2260786C1 |

| US 5464325 A, 07.11.1995. | |||

Авторы

Даты

2016-03-10—Публикация

2015-03-25—Подача