Изобретение относится к прессовому инструменту с прессующей поверхностью и к способу получения прессового инструмента.

Прессовые инструменты, например, в виде прессующих плит, бесконечных лент или тиснильных валков используются, в частности, в деревообрабатывающей промышленности, например, для изготовления мебели, ламината или панелей, то есть, говоря обобщенно, заготовок. Заготовки сдавливаются прессующей поверхностью прессового инструмента, в результате чего заготовки приобретают поверхности, соответствующие прессующей поверхности.

WO 2009/062488 A2 раскрывает способ обработки структурированной прессующей поверхности инструмента для тиснения. На всю поверхность нанесен первый слой хрома, на котором в заданных местах находится по меньшей мере один следующий слой хрома. Эти два слоя хрома имеют разную степень блеска. С помощью этой прессующей поверхности можно изготовить заготовку в виде плитного материала со структурированной поверхностью, имеющей разную степень блеска. Из-за использования слоев хрома изготовление этого прессового инструмента несет определенный риск для окружающей среды.

В US 6190514 B1 описан способ получения плоской прессующей поверхности для получения декоративного ламината из бумаги, пропитанной смолой. Для этого на плоской прессующей поверхности создается желаемая финишная отделка, с плоской поверхности удаляются загрязнения и плоскую поверхность в системе покрытия поверхности магнетронным напылением покрывают диборидом гафния, диборидом молибдена, диборидом тантала, диборидом титана, диборидом вольфрама, диборидом ванадия, диборидом циркония или смесью этих веществ до твердости по Виккерсу по меньшей мере 2000 HV, путем перемещения плоской поверхности и распылительной головки системы покрытия поверхности магнетронным напылением относительно друг друга со скоростью сканирования, достаточной для создания в плоской прессующей поверхности температурного градиента 27,78°C или меньше.

Задачей изобретения является разработать прессовый инструмент с прессующей поверхностью, имеющей разную степень блеска на отдельных участках, производство которого является относительно экологически безопасным.

Задача изобретения решается посредством прессового инструмента для изготовления заготовки, имеющего прессующую поверхность, основание и по меньшей мере два керамических слоя, расположенных один над другим на поверхности и образующих прессующую поверхность, при этом один из керамических слоев является сплошным керамическим слоем с одной степенью блеска, а другой является частичным керамическим слоем с другой степенью блеска, которая отличается от степени блеска сплошного керамического слоя.

Предлагаемый изобретением прессовый инструмент представляет собой, например, бесконечную ленту или тиснильный валок. Предпочтительно, прессовый инструмент согласно изобретению является прессующей плитой.

Прессующая поверхность является, например, гладкой, но может быть также выполнена как структурированная прессующая поверхность. Таким образом, прессующая поверхность может иметь, в частности, структуры из возвышений и углублений, и основание представляет собой структурированную поверхность, соответствующую структуре прессующей поверхности.

В следующем аспекте изобретение относится к способу получения прессового инструмента согласно изобретению, включающему следующие технологические этапы:

- приготовление основания,

- нанесение одного из керамических слоев на поверхность основания и

- нанесение одного из других керамических слоев на керамический слой, нанесенный на структурированную поверхность, при этом степени блеска этих двух керамических слоев различаются.

Таким образом, прессовый инструмент согласно изобретению имеет основание, которое, в соответствии с одним вариантом, имеет структурированную поверхность, соответствующую прессующей поверхности, которая может быть выполнена в виде структурированной прессующей поверхности. Например, основание содержит несколько расположенных один над другим частичных металлических слоев, образующих поверхность основания, как это известно, например, из упомянутого во введении документа WO 2009/062488 A2.

Однако, чтобы получить относительно твердую прессующую поверхность, согласно изобретению эту поверхность снабжают не слоем хрома, а керамическими слоями. Керамика также может быть выполнена довольно твердой и может, например, иметь твердость по Виккерсу не менее 2000 HV. Подходящими керамическими материалами для керамических слоев являются, например, диборид гафния, диборид молибдена, диборид тантала, диборид титана, диборид вольфрама, диборид ванадия, диборид циркония или смеси этих керамических материалов. Нанесение или покрытие керамическими слоями гораздо более экологично по сравнению с нанесением или покрытием слоем хрома.

Далее, прессовый инструмент согласно изобретению содержит по меньшей мере два расположенных один над другим керамических слоя, предпочтительно точно два лежащих друг на друге керамических слоя. Один из керамических слоев является частичным, а другой сплошным. Из-за того, что, согласно изобретению, степени блеска сплошного и частичного керамических слоев могут различаться, прессующая поверхность в разных местах имеет разную степень блеска, в результате чего поверхность заготовки, изготовленной с использованием прессующей плиты, также местами имеет соответственно разную степень блеска. Благодаря этому можно повысить качество заготовки, полученной прессованием с использованием прессующей поверхности. Заготовки представляют собой, например, плитные материалы, в частности, ламинаты или панели.

В частности, можно также относительно просто удалить изношенный или поврежденный керамический слой с основания, чтобы снабдить основание новыми керамическими слоями. Это приводит к относительно недорогому ремонту изношенного или поврежденного прессового инструмента.

Нанесение керамических слоев может быть реализовано, например, с помощью системы покрытия поверхности магнетронным напылением.

Толщина этих двух керамических слоев предпочтительно лежит в интервале от 1 мкм до 2 мкм.

Для получения разных степеней блеска сплошного и частичного керамического слоя толщина сплошного керамического слоя предпочтительно отличается от толщины частичного керамического слоя. А именно, степень блеска соответствующего керамического слоя можно регулировать через его толщину. В этом случае оба керамических слоя предпочтительно выполнены из одного и того же керамического материала, что может положительно сказаться на себестоимости предлагаемого изобретением прессового инструмента. Требуемая толщина керамических слоев может быть достигнута при изготовлении прессующей плиты, например, путем надлежащей настройки системы покрытия поверхности магнетронным напылением.

Степень блеска двух керамических слоев можно также устанавливать за счет применения разных керамических материалов для частичного и сплошного керамического слоя. Таким образом, в одном варианте прессующей плиты согласно изобретению керамические материалы для двух керамических слоев могут различаться, чтобы получить разную степень блеска сплошного и частичного керамических слоев. В этом случае, в частности, толщина сплошного керамического слоя равна толщине частичного керамического слоя.

Частичный керамический слой предпочтительно находится между сплошным керамическим слоем и поверхностью основания. Этот вариант осуществления прессующей плиты согласно изобретению может быть получен, например, следующим путем:

- нанесение частичной маски на поверхность основания,

- нанесение керамического слоя на снабженную маской поверхность в местах, не покрытых маской,

- удаление маски, чтобы на структурированной поверхности находился частичный керамический слой, и

- нанесение сплошного керамического слоя на частичный керамический слой.

Однако частичный керамический слой можно также получить, например, путем подходящей настройки системы покрытия поверхности магнетронным напылением.

Поскольку согласно этому варианту прессового инструмента сплошной керамический слой наносится на частичный керамический слой, можно относительно простым способом получить довольно гладкую прессующую поверхность. Однако в этом случае сплошной керамический слой должен быть сформирован так, чтобы он не полностью скрывал степень блеска нижележащего частичного керамического слоя. В частности, в этом случае сплошной керамический слой тоньше, чем частичный керамический слой, т.е. толщина сплошного керамического слоя меньше толщины частичного керамического слоя.

Однако прессовый инструмент согласно изобретению можно также выполнить так, чтобы сплошной керамический слой находился между частичным керамическим слоем и структурированной поверхностью основания, т.е. чтобы частичный керамический слой наносился на сплошной керамический слой. Этот вариант осуществления прессового инструмента согласно изобретению может быть выполнен, например, следующим путем:

- нанесение сплошного керамического слоя на поверхность основания,

- нанесение частичной маски на сплошной керамический слой,

- нанесение керамического слоя на снабженный маской сплошной керамический слой в местах, не покрытых маской,

- удаление маски, чтобы сплошной керамический слой находился на частичном керамическом слое.

Однако частичный керамический слой может быть также получен, например, путем подходящий настройки системы покрытия поверхности магнетронным напылением.

Степени блеска частичного и сплошного керамических слоев могут быть также достигнуты путем последующей обработки соответствующего нанесенного керамического слоя, чтобы получить заданную степень блеска соответствующего керамического слоя. Последующая обработка может включать в себя, например, полировку или лазерную обработку соответствующего керамического слоя.

В соответствии с одним вариантом осуществления прессового инструмента по изобретению поверхность основания может иметь разную степень блеска в разных зонах, которая отличается, в частности, от степеней блеска сплошного и частичного керамических слоев. Разные степени блеска поверхности основания можно устанавливать, например, с помощью лазера или, в случае основания из нескольких распложенных один над другим слоев, так, как известно из WO 2009/062488 A2.

Варианты осуществления изобретения показаны в качестве примера на прилагаемых схематических чертежах. На чертежах:

фиг. 1: вид в перспективе прессующей плиты с прессующей поверхностью,

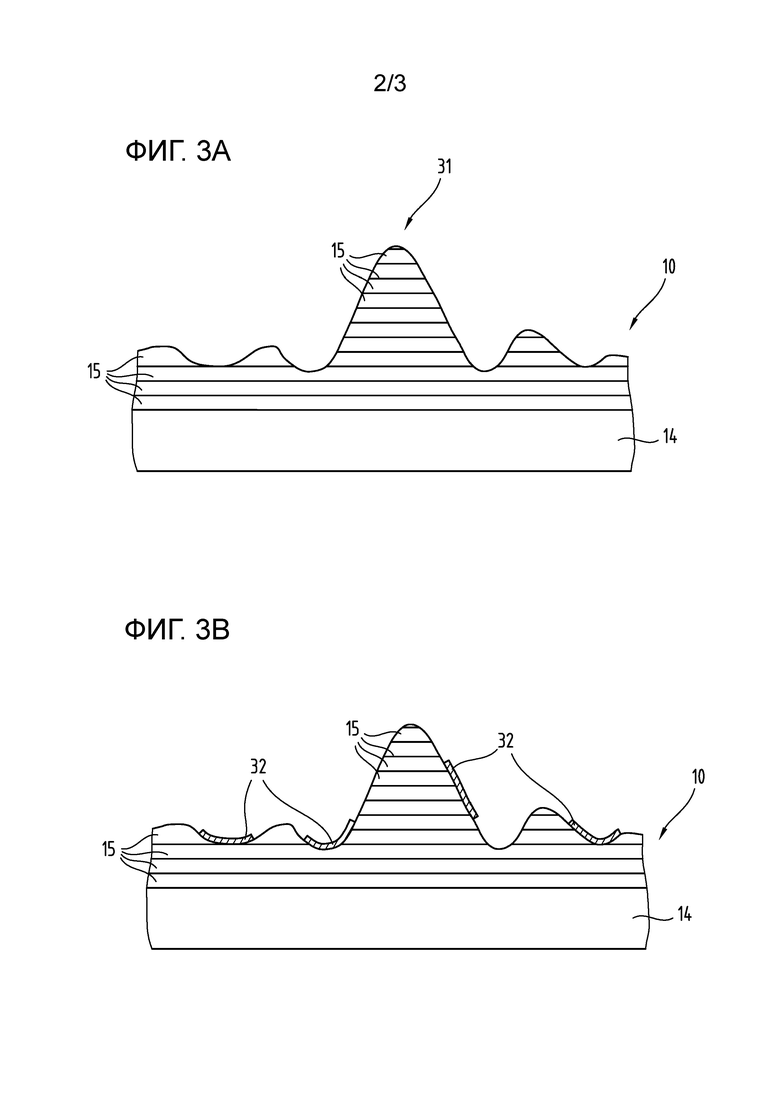

фиг. 2: фрагмент прессующей плиты, вид сбоку в разрезе,

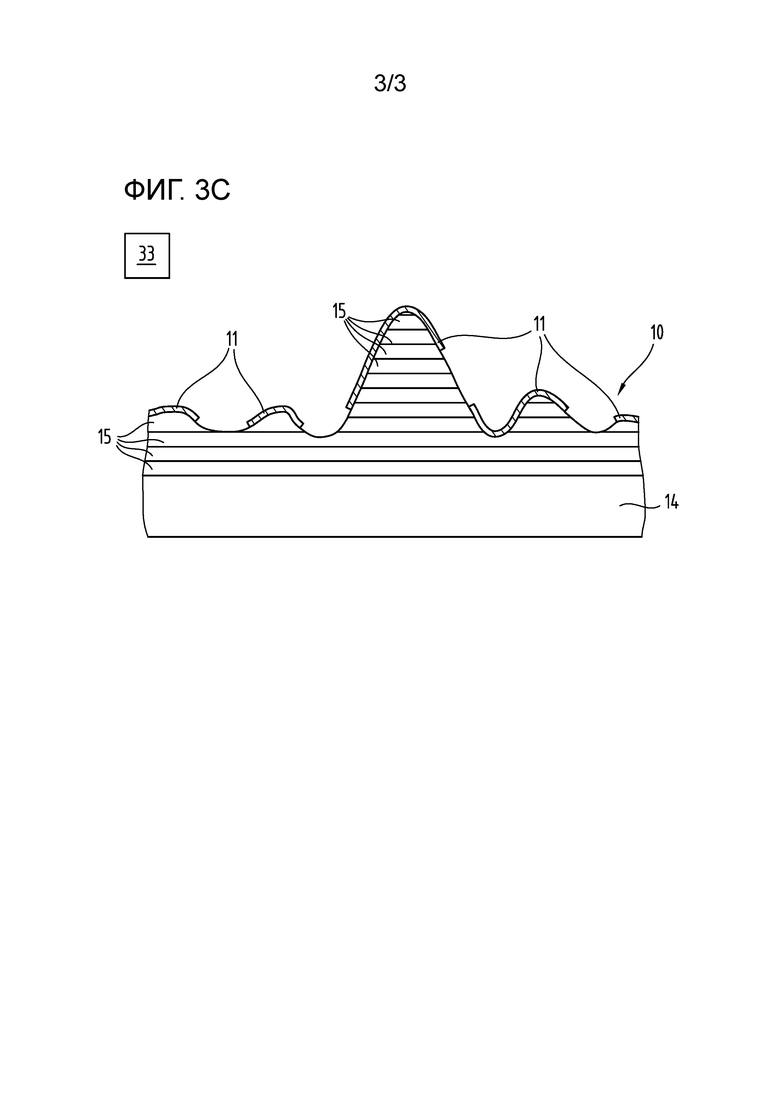

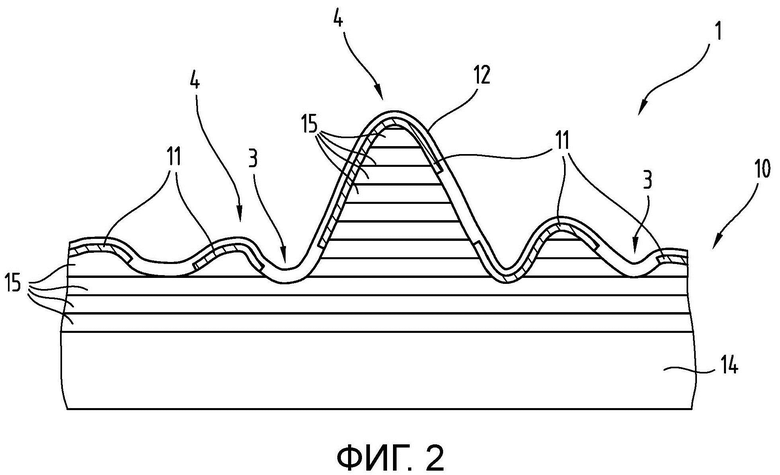

фиг. 3: промежуточные стадии прессующей плиты в процессе ее изготовления,

На фиг. 1 показано перспективное изображение прессового инструмента, который в данном примере осуществления выполнен как прессующая плита 1. Прессующая плита 1 имеет прессующую поверхность 2. На фиг. 2 показан фрагмент прессующей плиты 1 в виде сбоку в разрезе.

Прессующая поверхность 2 может быть гладкой, но в данном примере осуществления она имеет структуру из возвышений 4 и углублений 3.

Структура прессующей поверхности 2 соответствует, в частности, натуральному материалу, в данном примере осуществления древесине.

При использовании прессующей плиты 1 можно путем прессования изготовить заготовку, например, плитный материал, например, ламинат. После прессования заготовка имеет структурированную поверхность, соответствующую структуре прессующей поверхности 2.

В настоящем примере осуществления прессующая плита 1 имеет показанное на фиг. 3A основание 10 со структурированной поверхностью 31, соответствующей структуре прессующей поверхности 2.

В настоящем примере осуществления прессующая плита 1 содержит частичный керамический слой 11, расположенный на структурированной поверхности 31 основания 10, и находящийся на частичном керамическом слое 11 сплошной керамический слой 12, который образует прессующую поверхность 2.

Основание 10 в настоящем примере осуществления выполнено из металла.

В настоящем примере осуществления прессующая плита 1 содержит несущую конструкцию, в частности, основную несущую плиту 14, например, из металла, на которой расположено основание 10.

В настоящем примере осуществления основание 10 содержит несколько лежащих один над другим слоев 15 основания. Слои 15 основания предпочтительно состоят из никеля и по меньшей мере частично выполнены дискретными.

Основание 10 можно получить, например, путем по меньшей мере однократного нанесения маски (детально не показана) на слой 15 основания в зависимости от данных об изображении, соответствующих структуре структурированной прессующей поверхности 2, чтобы покрыть некоторые зоны, и последующего нанесения дополнительного слоя 15 основания на непокрытые маской участки. Это повторяется до тех пор, пока не будет сформировано основание 10. Основание 10 создается, в частности, в зависимости от структуры прессующей поверхности 2, т.е. в зависимости от данных об изображении, соответствующих возвышениям 4 и углублениям 5, при этом в зависимости от этих данных об изображении последовательно наносятся маски и слои 15 основания, например, гальваническим или химическим способом.

Затем в случае настоящего примера осуществления на структурированную поверхность 31 основания 10 наносят маску 32, показанную на фиг. 3B, которая частично покрывает структурированную поверхность 31 основания 10.

Затем в настоящем примере осуществления с помощью системы 33 покрытия поверхности магнетронным напылением на не покрытые маской 32 участки структурированной поверхности 31 основания 10 наносят керамический слой. Затем маску 32 удаляют, так что керамическим слоем оказывается покрыты только не закрытые маской 32 участки структурированной поверхности 31 основания 10, в результате чего образуется частичный керамический слой 11, см. фиг.3c. Благодаря надлежащей настройке системы 33 покрытия поверхности магнетронным напылением образуется частичный керамический слой 11 заданной толщины, за счет чего он получает заданную степень блеска.

Затем в настоящем примере осуществления с помощью системы 33 покрытия поверхности магнетронным напылением на частичный керамический слой 11 наносят сплошной керамический слой 12. Чтобы установить степень блеска сплошного керамического слоя 12, ему с помощью настройки системы 33 покрытия поверхности магнетронным напылением придается заданная толщина.

В настоящем примере осуществления оба керамических слоя 11, 12 выполнены из одного и того же керамического материала, например, диборида гафния, диборида молибдена, диборида тантала, диборида титана, диборида вольфрама, диборида ванадия, диборида циркония или смесей этих керамических материалов.

Чтобы керамические слои 11, 12 имели разные степени блеска, в настоящем примере осуществления толщины двух керамических слоев отличаются. В частности, сплошной керамический слой 12 тоньше, чем частичный керамический слой 11. В частности, эти два керамических слоя 11,12 состоят из одного и того же керамического материала.

Толщина обоих керамических слоев 11, 12 предпочтительно лежит в интервале от 1 мкм до 2 мкм.

Керамические слои предпочтительно имеют твердость по Виккерсу по меньшей мере 2000 HV.

Чтобы установить разные степени блеска керамических слоев 11, 12, они могут также содержать разные керамические материалы.

Для регулирования степени блеска керамических слоев 11, 12 их можно также подвергнуть последующей обработке, например, полировке или лазерной обработке.

Можно также сначала снабдить структурированную поверхность 31 основания 10 сплошным керамическим слоем 12, а на него нанести частичный керамический слой 11.

Частичный керамический слой 11 можно также получить путем подходящей настройки системы 33 покрытия поверхности магнетронным напылением.

Изобретение относится к прессовому инструменту для изготовления заготовки, имеющему прессующую поверхность. Прессовый инструмент содержит основание (10) и по меньшей мере два расположенных на его поверхности один над другим керамических слоя (11, 12), которые образуют прессующую поверхность. Один из керамических слоев является сплошным керамическим слоем (12) с одной степенью блеска, а другой - частичным керамическим слоем (11) с другой степенью блеска. Степень блеска частичного керамического слоя (11) отличается от степени блеска сплошного керамического слоя (12). В результате обеспечивается возможность получения твердой прессующей поверхности, имеющей разную степень блеска на отдельных участках. 2 н. и 10 з.п. ф-лы, 3 ил.

1. Прессовый инструмент для изготовления заготовки, содержащий

- прессующую поверхность (2),

- основание (10), имеющее поверхность (31), и

- по меньшей мере два расположенных на поверхности (31) один над другим керамических слоя (11, 12), которые образуют прессующую поверхность (2), причем один из керамических слоев является сплошным керамическим слоем (12) с одной степенью блеска, а другой - частичным керамическим слоем (11) с другой степенью блеска, отличающейся от степени блеска сплошного керамического слоя (12).

2. Прессовый инструмент по п. 1, причем прессующая поверхность (2) имеет структуру из возвышений (4) и углублений (3) и основание (10) имеет структурированную поверхность (31), соответствующую структуре прессующей поверхности (2), при этом, в частности, основание (10) содержит несколько находящихся один над другим частичных металлических слоев (15), которые образуют структурированную поверхность (31) основания (10).

3. Прессовый инструмент по п. 1 или 2, причем толщина сплошного керамического слоя (12) отличается от толщины частичного керамического слоя (11), чтобы получить разные степени блеска сплошного и частичного керамического слоя (11, 12), при этом, в частности, оба керамических слоя (11, 12) состоят из одного и того же керамического материала.

4. Прессовый инструмент по п. 1 или 2, причем керамический материал у обоих керамических слоев (11, 12) разный, чтобы получить разные степени блеска сплошного и частичного керамического слоя (11, 12), при этом, в частности, толщина сплошного керамического слоя (12) равна толщине частичного керамического слоя (11).

5. Прессовый инструмент по одному из пп. 1-4, причем частичный керамический слой (11) находится между сплошным керамическим слоем (12) и структурированной поверхностью (31) основания (10), или причем частичный керамический слой (11) расположен над сплошным керамическим слоем (12).

6. Прессовый инструмент по одному из пп. 1-5, причем толщины керамических слоев (11, 12) лежат в интервале от 1 мкм до 2 мкм и/или керамический материал керамических слоев (11, 12) представляет собой диборид гафния, диборид молибдена, диборид тантала, диборид титана, диборид вольфрама, диборид ванадия, диборид циркония или смеси этих керамических материалов.

7. Прессовый инструмент по одному из пп. 1-6, причем поверхность (31) основания (10) в разных местах имеет разную степень блеска, которая отличается, в частности, от степеней блеска сплошного и частичного керамического слоя (11, 12).

8. Способ получения прессового инструмента по одному из пп. 1-7, включающий следующие технологические этапы:

- приготовление основания (10),

- нанесение одного из керамических слоев (11, 12) на поверхность (31) основания (10) и

- нанесение одного из дополнительных керамических слоев (11, 12) на керамический слой, нанесенный на структурированную поверхность (31), при этом степени блеска указанных двух керамических слоев (11, 12) различаются.

9. Способ по п. 8, включающий

- нанесение частичной маски на поверхность (31) основания (10),

- нанесение керамического слоя на снабженную маской структурированную поверхность (31) в местах, не покрытых маской,

- удаление маски, так что на структурированной поверхности (31) расположен частичный керамический слой (11), и

- нанесение сплошного керамического слоя (12) на частичный керамический слой (11).

10. Способ по п. 8, включающий

- нанесение сплошного керамического слоя (12) на поверхность (31) основания (10),

- нанесение частичной маски на сплошной керамический слой (12),

- нанесение керамического слоя на снабженный маской сплошной керамический слой (12) в местах, не покрытых маской,

- удаление маски, так что на сплошном керамическом слое (12) расположен частичный керамический слой (11).

11. Способ по одному из пп. 8-10, включающий последующую обработку соответствующего нанесенного керамического слоя, чтобы получить заданную степень блеска соответствующего керамического слоя.

12. Способ по одному из пп. 8-11, включающий нанесение керамических слоев (11, 12) с использованием системы (33) покрытия поверхности магнетронным напылением, причем, в частности, частичный керамический слой (11) получают путем надлежащей настройки системы (33) покрытия поверхности магнетронным напылением.

| EP 1063085 A1, 27.12.2000 | |||

| ПРЕСС-ФОРМА, ВЫПОЛНЕННАЯ В ВИДЕ ПОДДОНА | 2016 |

|

RU2726133C2 |

| ПОКРЫТЫЕ ДИБОРИДОМ ПРЕССУЮЩИЕ ПОВЕРХНОСТИ ДЛЯ ИЗНОСОСТОЙКОГО СЛОИСТОГО ПЛАСТИКА И ИЗГОТОВЛЕНИЕ ПРЕССУЮЩИХ ПОВЕРХНОСТЕЙ | 1997 |

|

RU2133199C1 |

| РУЧНАЯ МАШИНА, ПРЕЖДЕ ВСЕГО РУЧНАЯ МАШИНА С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ | 2008 |

|

RU2497650C2 |

Авторы

Даты

2024-12-09—Публикация

2022-10-25—Подача