Изобретение относится к прессовому инструменту с прессующей поверхностью и к способу получения прессового инструмента.

Прессовые инструменты, например, в виде прессующих плит, бесконечных лент или тиснильных валков используются, в частности, в деревообрабатывающей промышленности, например, для изготовления мебели, плитных материалов, таких как ламинат или панели, то есть, говоря обобщенно, заготовок. Заготовки сдавливаются прессующей поверхностью прессового инструмента, в результате чего заготовки приобретают поверхности, соответствующие прессующей поверхности.

Плитные материалы, например, древесно-стружечные плиты, используются в мебельной промышленности и для внутренней отделки, например, для ламинатных полов. Плитные материалы содержат среднюю часть из MDF-плиты (древесноволокнистая плита средней твердости) или HDF-плиты (древесноволокнистая плита высокой плотности), на которую по меньшей мере с одной стороны нанесены слои различных материалов, например, (оптический) декоративный слой и защитный слой (слой оверлей).

Чтобы избежать коробления изготовленных плитных материалов, такие плитные материалы обычно имеют одинаковое количество слоев материала с обеих сторон; для соединения между собой отдельных слоев плитных материалов (средняя часть, слои материала и т.д.) они сдавливаются в прессе с помощью специальных прессовых инструментов, в частности, прессующих плит или бесконечных лент. При этом выполняется также тиснение поверхности плитного материала. Обычно для соединения разных слоев из термореактивных смол, например, меламиновой смолы, применяется горячее прессование, чтобы под действием тепла сплавить пластики с поверхностью средней части.

Декоративные слои определяют рисунок и цветовое оформление плитного материала, однако желаемой поверхностной структуры можно достичь с использованием подходящих прессовых инструментов. Например, на декоративном слое (декоративной бумаге) может быть напечатан декор, имитирующий дерево или керамическую плитку, или же используются декоративные слои с рисунком и цветовым оформлением, которые искусно выполнены в соответствии с назначением. Здесь также можно использовать слои оверлей, напечатанные на верхней или нижней стороне.

Для более точного воспроизведения натуральной поверхности, особенно в случае плит с декором под дерево, плитку или натуральный камень, прессовые инструменты снабжены поверхностной структурой, которая выполнена в соответствии с декоративным слоем и образует негативное изображение желаемой структуры поверхности. Поэтому прессовые инструменты имеют трехмерный профиль (глубокое структурирование), который, например, воспроизводит жилки деревянной поверхности, чтобы придать декоративному слою плитного материала внешний вид такой деревянной поверхности.

Для достижения соответствующего покрытию тиснения плитных материалов или ламинатов, то есть для требуемой точности подгонки декоративных слоев и структуры прессуемой поверхности ламината, требуется высокий стандарт качества при изготовлении прессовых инструментов. В частности, прессующие плиты или бесконечные ленты используются здесь в качестве верхнего и нижнего инструмента в короткотактных прессах, которые покрыты прессующими плитами и, предпочтительно, прижимными подушками, или используются в двухленточных прессах в случае бесконечных лент, при этом одновременно происходит тиснение и нагрев плитных материалов, так что сначала расплавляются термореактивные смолы декоративных слоев и/или защитных слоев плитных материалов, которые вводят в наружные слои материала поверхностную структуру, соответствующую структуре прессующей поверхности прессового инструмента, и структурированные слои материала в результате последующего отверждения соединяются со средней частью плитного материала.

WO 2009/062488 A2 раскрывает способ обработки структурированной прессующей поверхности инструмента для тиснения. На всю поверхность нанесен первый слой хрома, на котором в заданных местах находится по меньшей мере один следующий слой хрома. Эти два слоя хрома имеют разную степень блеска. С помощью этой прессующей поверхности можно изготовить заготовку в виде плитного материала со структурированной поверхностью, имеющей разную степень блеска. Из-за использования слоев хрома и применения нескольких этапов нанесения маски и очистки изготовление этого прессового инструмента несет определенный риск для окружающей среды.

В US 6190514 B1 описан способ получения плоской прессующей поверхности для получения декоративного ламината из бумаги, пропитанной смолой. Для этого на плоской прессующей поверхности создается желаемая финишная отделка, с плоской поверхности удаляются загрязнения и плоскую поверхность в системе покрытия поверхности магнетронным напылением покрывают диборидом гафния, диборидом молибдена, диборидом тантала, диборидом титана, диборидом вольфрама, диборидом ванадия, диборидом циркония или смесью этих веществ до твердости по Виккерсу по меньшей мере 2000 HV, путем перемещения плоской поверхности и распылительной головки системы покрытия поверхности магнетронным напылением относительно друг друга со скоростью сканирования, достаточной для создания в плоской прессующей поверхности температурного градиента 27,78°C или меньше.

Задачей изобретения является разработать прессовый инструмент с прессующей поверхностью, имеющей разную степень блеска на отдельных участках, производство которого является относительно экологически безопасным.

Кроме того, предлагается способ получения прессового инструмента, обеспечивающий более легкую воспроизводимость при меньших затратах.

Далее, необходимо создать прессовый инструмент для изготовления заготовки, в частности, плитного материала, поверхность которого имеет различные структуры, например, крупные и мелкие структуры, с любой желаемой степенью детализации и качества.

Другие задачи изобретения станут очевидными из описания настоящей заявки.

Задача изобретения решается посредством прессового инструмента для изготовления заготовки, имеющего прессующую поверхность, основание и по меньшей мере два керамических слоя, расположенных один над другим на поверхности и образующих прессующую поверхность, при этом один из керамических слоев является сплошным керамическим слоем с одной степенью блеска, а другой является частичным керамическим слоем с другой степенью блеска, которая отличается от степени блеска сплошного керамического слоя.

Предлагаемый изобретением прессовый инструмент представляет собой, например, бесконечную ленту или тиснильный валок. Предпочтительно, прессовый инструмент согласно изобретению является прессующей плитой.

Прессующая поверхность является, например, гладкой, но может быть также выполнена как структурированная прессующая поверхность. Таким образом, прессующая поверхность может иметь, в частности, структуры из возвышений и углублений, и основание представляет собой структурированную поверхность, соответствующую структуре прессующей поверхности, или эта прессующая поверхность отличается по своей трехмерной форме от керамических слоев вследствие дополнительного нанесения слоев, в частности керамических.

В следующем аспекте изобретение относится к способу получения заявленного прессового инструмента, включающему следующие технологические этапы:

- приготовление несущей структуры для основания,

- нанесение по меньшей мере двух слоев основания на несущую структуру для образования основания,

- создание структурированной поверхности на несущей структуре,

- нанесение первого керамического слоя на поверхность основания и

- нанесение второго керамического слоя на структурированную поверхность и/или на нанесенный первый керамический слой.

Таким образом, прессовый инструмент согласно изобретению может иметь основание, которое, в соответствии с одним вариантом, имеет структурированную поверхность, соответствующую прессующей поверхности, которая может быть выполнена в виде структурированной прессующей поверхности. Например, основание содержит несколько расположенных один над другим частичных металлических слоев, образующих поверхность основания, как это известно, например, из упомянутого во введении документа WO 2009/062488 A2.

Однако, чтобы получить относительно твердую прессующую поверхность, согласно изобретению можно снабдить эту поверхность не слоем хрома, а керамическими слоями. Керамика также может быть выполнена довольно твердой и может, например, иметь твердость по Виккерсу не менее 2000 HV. Подходящими керамическими материалами для керамических слоев являются, например, диборид гафния, диборид молибдена, диборид тантала, диборид титана, диборид вольфрама, диборид ванадия, диборид циркония или смеси этих керамических материалов. Нанесение или покрытие керамическими слоями гораздо более экологично по сравнению с нанесением или покрытием слоем хрома.

Далее, прессовый инструмент согласно изобретению может содержать по меньшей мере два расположенных один над другим керамических слоя, предпочтительно точно два лежащих друг на друге керамических слоя. Один из керамических слоев является частичным, а другой может быть сплошным керамическим слоем. Из-за того, что, согласно изобретению, степени блеска сплошного и частичного керамических слоев могут различаться, прессующая поверхность в разных местах имеет разную степень блеска, в результате чего поверхность заготовки, изготовленной с использованием прессующей плиты, также может иметь местами соответственно разную степень блеска. Благодаря этому можно повысить качество заготовки, полученной прессованием с использованием прессующей поверхности. Заготовки представляют собой, например, плитные материалы, в частности, ламинаты или панели.

В частности, можно также относительно просто удалить изношенный или поврежденный керамический слой с основания, чтобы снабдить основание новыми керамическими слоями. Это приводит к относительно недорогому ремонту изношенного или поврежденного прессового инструмента.

Нанесение керамических слоев может быть реализовано, например, с помощью системы покрытия поверхности магнетронным напылением.

Толщина этих двух керамических слоев предпочтительно лежит в интервале от 1 мкм до 2 мкм.

Для получения разных степеней блеска сплошного и частичного керамического слоя толщина сплошного керамического слоя предпочтительно отличается от толщины частичного керамического слоя. А именно, степень блеска соответствующего керамического слоя можно регулировать через его толщину. В этом случае оба керамических слоя предпочтительно выполнены из одного и того же керамического материала, что может положительно сказаться на себестоимости предлагаемого изобретением прессового инструмента. Требуемая толщина керамических слоев может быть достигнута при изготовлении прессующей плиты, например, путем надлежащей настройки системы покрытия поверхности магнетронным напылением.

Степень блеска двух керамических слоев можно также устанавливать за счет применения разных керамических материалов для частичного и сплошного керамического слоя. Таким образом, в одном варианте прессующей плиты согласно изобретению керамические материалы для двух керамических слоев могут различаться, чтобы получить разную степень блеска сплошного и частичного керамических слоев. В этом случае, в частности, толщина сплошного керамического слоя равна толщине частичного керамического слоя.

Частичный керамический слой предпочтительно находится между сплошным керамическим слоем и поверхностью основания. Этот вариант осуществления прессующей плиты согласно изобретению может быть получен, например, следующим путем:

- нанесение частичной маски на поверхность основания,

- нанесение керамического слоя на снабженную маской поверхность в местах, не покрытых маской,

- удаление маски, чтобы на структурированной поверхности находился частичный керамический слой, и

- нанесение сплошного керамического слоя на частичный керамический слой.

Однако частичный керамический слой можно также получить, например, путем подходящей настройки системы покрытия поверхности магнетронным напылением.

Поскольку согласно этому варианту прессового инструмента сплошной керамический слой наносится на частичный керамический слой, можно относительно простым способом получить довольно гладкую прессующую поверхность. Однако в этом случае сплошной керамический слой должен быть сформирован так, чтобы он не полностью скрывал степень блеска нижележащего частичного керамического слоя. В частности, в этом случае сплошной керамический слой тоньше, чем частичный керамический слой, т.е. толщина сплошного керамического слоя меньше толщины частичного керамического слоя.

Однако прессовый инструмент согласно изобретению можно также выполнить так, чтобы сплошной керамический слой находился между частичным керамическим слоем и структурированной поверхностью основания, т.е. чтобы частичный керамический слой наносился на сплошной керамический слой. Этот вариант осуществления прессового инструмента согласно изобретению может быть выполнен, например, следующим путем:

- нанесение сплошного керамического слоя на поверхность основания,

- нанесение частичной маски на сплошной керамический слой,

- нанесение керамического слоя на снабженный маской сплошной керамический слой в местах, не покрытых маской,

- удаление маски, чтобы сплошной керамический слой находился на частичном керамическом слое.

Однако частичный керамический слой может быть также получен, например, путем подходящий настройки системы покрытия поверхности магнетронным напылением.

Степени блеска частичного и сплошного керамических слоев могут быть также достигнуты путем последующей обработки соответствующего нанесенного керамического слоя, чтобы получить заданную степень блеска соответствующего керамического слоя. Последующая обработка может включать в себя, например, полировку или лазерную обработку соответствующего керамического слоя.

В соответствии с одним вариантом осуществления прессового инструмента по изобретению поверхность основания может иметь разную степень блеска в разных зонах, которая отличается, в частности, от степеней блеска сплошного и частичного керамических слоев. Разные степени блеска поверхности основания можно устанавливать, например, с помощью лазера или, в случае основания из нескольких распложенных один над другим слоев, так, как известно из WO 2009/062488 A2.

Согласно изобретению, прессовый инструмент может применяться для получения заготовок, в частности, плитного материала для мебельной промышленности или для укладки ламинированных напольных панелей. Прессовый инструмент имеет прессующую поверхность, которая при прижатии плитного материала в прессе находится в прямом контакте с прессуемым плитным материалом и обращена к нему.

Прессовый инструмент имеет основание с поверхностью. Эта поверхность может быть плоской или же трехмерной. Поверхность предпочтительно может быть образована из металлической поверхности, например, из хрома, меди, нержавеющей стали, никеля, олова или металлических сплавов. На этой поверхности расположены керамические слои, образующие прессующую поверхность. Первый керамический слой имеет первую степень блеска, а второй керамический слой вторую степень блеска. При этом степень блеска может определяться свойствами материала прессующей поверхности, слоистой структурой, структурой поверхности одного или обоих керамических слоев или нижележащей поверхности основания. Первая степень блеска первого керамического слоя отличается от второй степени блеска. Это позволяет получить особенно стойкую поверхность, которая, тем не менее, может быть выполнена таким образом, чтобы она реалистично имитировала естественный вид, в частности, внешний вид древесины.

Прессовый инструмент предпочтительно представляет собой прессующую плиту для получения плитного материала. Плитные материалы применяются в мебельной промышленности или для укладки ламинированных напольных панелей. При этом использование прессующей плиты выгодно тем, что ее можно применять на существующих установках прессования в мебельной промышленности и производстве напольных покрытий.

В еще одном примере осуществления основание прессового инструмента может иметь несущую структуру из металла, в частности, нержавеющей стали. Металлическая несущая структура обеспечивает равномерное распределение давления прессования на прессуемый плитный материал и является износостойкой.

Может быть предпочтительным, чтобы прессующая поверхность имела структуру из возвышений и углублений, а основание имело предусмотренную на несущей структуре структурированную поверхность, при этом на несущей структуре предусмотрено по меньшей мере два, располагающихся по меньшей мере частично один над другим слоя основания, в частности, из металла, которые образуют структурированную поверхность основания. Эти слои основания могут быть плоскими или могут наноситься в трехмерной форме способом аддитивного производства. Способы аддитивного производства могут представлять собой, например, струйную печать, 3D-печать, спекание, литографию, лакирование, печать УФ-отверждаемыми красками или акрилатом. При этом особенно выгодно, что для промежуточных слоев слоистого основания можно использовать более дешевые материалы и применять более быстрые и менее точные способы нанесения. Это обеспечивает более экономичное производство с высоким качеством прессующей поверхности.

Далее, может быть целесообразным, чтобы первый или второй керамический слой также можно было наносить на структурированную поверхность основания только частично и, таким образом, формировать рельефную слоистую структуру структурированной поверхности. Это позволяет получить еще более тонкое структурирование рельефной слоистой структуры при одновременно высокой стойкости керамических слоев и/или достичь особых оптических эффектов.

Кроме того, можно предусмотреть, чтобы первый керамический слой и второй керамический слой также можно было наносить, например, только на часть структурированной поверхности основания. Это позволяет достичь еще более тонкого структурирования рельефной слоистой структуры при одновременно высокой стойкости керамических слоев и/или достичь особых оптических эффектов, например, разной степени блеска или матовости в областях частичного нанесения.

В одном усовершенствованном варианте второй керамический слой может по меньшей мере частично находиться на первом керамическом слое. В результате можно сформировать области с разными поверхностными свойствами и различной структурой. Равным образом, это может способствовать формированию рельефной слоистой структуры.

Первый керамический слой или второй керамический слой предпочтительно можно обработать лазером по меньшей мере в одной зоне лазерной обработки. Лазерная обработка позволяет изменить степень блеска, матовость, структуру или получить вырез в вышележащем слое на прессующей поверхности.

Во втором керамическом слое можно предусмотреть выемку, которая, если смотреть в направлении основания, доходит до первого керамического слоя. При рассматривании прессующей поверхности можно видеть по меньшей мере две области, выглядящие по-разному или по-разному структурированные.

Выемка предпочтительно может представлять собой вырез, образованный в результате последующей обработки нанесенного второго керамического слоя. При этом возможные этапы обработки могут включать фрезерование, облучение лазером, нанесение маски, нанесение маски с УФ-отверждаемой краской и удаление или травление, или расщепление с помощью щелочи или кислоты. Для удаления можно использовать, например, каустик, содержащий перекись водорода. Вырезы позволяют наносить покрытие по всей площади и позволяют сделать нижележащие слои видимыми или оптически активными.

Далее, может быть целесообразным, чтобы последующая обработка представляла собой лазерную обработку. При этом выгодно, что лазерная обработка обеспечивает очень точную и очень тонкую обработку даже в глубине слоев.

В следующем возможном варианте осуществления изобретения один из металлических слоев, находящихся на стороне прессования основания, может быть слоем никеля или содержащим никель металлическим слоем. На стороне прессования поверх него могут располагаться первый и/или второй керамический слой. Между первым и вторым керамическими слоями дополнительно могут находиться металлические слои, слой никеля или никельсодержащий металлический слой. Эти металлические слои позволяют наносить дополнительные слои, выполняя функцию соединительного слоя.

В следующем возможном варианте осуществления структурированная поверхность основания по меньшей мере с частичной трехмерной рельефной слоистой структурой создается с применением способа аддитивного производства. Способы аддитивного производства могут включать, например, струйную печать, 3D-печать, спекание, литографию, лакирование, печать УФ-отверждаемой краской или акрилатом. Такие технологии позволяют обеспечить мелкосерийное производство и реализовать индивидуальные конструктивные требования мебельной промышленности.

В качестве альтернативы структурированная поверхность основания, по меньшей мере частично трехмерная, может быть получена с использованием электрохимического, механического или лазерного процесса обработки. При этом можно использовать, например, известные из уровня техники способы нанесения маски и травления или электрохимические способы хромирования. На прессовом инструменте вместе с усовершенствованными вариантами согласно изобретению можно использовать апробированные процессы, что повышает универсальность их применения.

Второй керамический слой факультативно может полностью покрывать структурированную поверхность основания (10) и иметь толщину предпочтительно от 0,001 мм до 2 мм, при этом первый керамический слой имеет другую толщину, но также предпочтительно в интервале от 0,001 мм до 2 мм. Различия в толщине слоев приводят к изменению структуры и, таким образом, к различной степени блеска первого и второго керамических слоев, при этом, в частности, эти два керамических слоя могут состоять из одного и того же керамического материала. Разные толщины слоев могут использоваться для достижения оптических эффектов.

Альтернативно этому керамические материалы двух керамических слоев могут быть также разными, чтобы получить разные степени блеска первого керамического слоя и второго керамического слоя, при этом, в частности, толщина второго керамического слоя может быть равна толщине первого керамического слоя. Использование разных керамических слоев еще больше расширяет оптические и комбинаторные возможности для достижения реалистичной имитации натуральных материалов.

В качестве керамического материала керамических слоев можно использовать, например, следующие материалы: диборид гафния, диборид молибдена, диборид тантала, диборид титана, диборид вольфрама, диборид ванадия, диборид циркония или смеси этих керамических материалов. Преимуществом этих материалов является их стойкость и твердость, что приводит к улучшению характеристик прессования прессового инструмента.

В одном варианте осуществления прессовый инструмент согласно изобретению может быть получен следующим путем:

- приготовление несущей структуры для основания,

- нанесение по меньшей мере двух слоев основания на несущую структуру для образования основания,

- создание структурированной поверхности на несущей структуре,

- нанесение первого керамического слоя на поверхность основания и

- нанесение второго керамического слоя на структурированную поверхность и/или на нанесенный первый керамический слой.

Это позволяет получить особенно стойкую поверхность, которая, тем не менее, может быть выполнена так, чтобы она реалистично имитировала естественный вид, в частности, внешний вид древесины.

В следующем предпочтительном усовершенствовании способ может включать следующие этапы:

- нанесение частичной маски на структурированную поверхность основания,

- нанесение первого керамического слоя на снабженную маской структурированную поверхность,

- удаление маски, чтобы первый керамический слой находился только на части структурированной поверхности, и

- нанесение по всей поверхности второго керамического слоя на нанесенный частично первый керамический слой и структурированную поверхность основания.

Преимуществом здесь является то, что отдельные области на прессовом инструменте могут иметь разные оптические свойства, такие как степень блеска, в то же время изготовление является простым, а способы нанесения маски опробованными.

В одном альтернативном варианте способ может включать следующие этапы:

- нанесение по всей поверхности первого керамического слоя на структурированную поверхность основания.

- нанесение частичной маски на первый керамический слой,

- нанесение второго керамического слоя на снабженный маской первый керамический слой.

Это выгодно тем, что отдельные области на прессовом инструменте могут иметь разные оптические свойства, такие как степень блеска, а также вносить свой вклад в общую рельефную структуру прессового инструмента.

При этом факультативно можно выполнить удаление маски, чтобы на структурированной поверхности первый керамический слой располагался лишь частично.

В еще одном факультативном технологическом режиме в качестве маски можно нанести металлический слой, слой хрома, слой никеля или никельсодержащий металлический слой.

При этом маску можно с успехом оставить на прессовом инструменте в качестве функционального слоя.

Предлагаемый изобретением способ можно дополнить этапом последующей обработки, на котором соответствующий нанесенный керамический слой или маску обрабатывают таким образом, чтобы получить заданную степень блеска соответствующего керамического слоя или маски.

В одном варианте осуществление нанесение керамических слоев можно выполнить с использованием системы покрытия поверхности магнетронным напылением, при этом нанесение частичного керамического слоя происходит путем подходящей настройки системы покрытия поверхности магнетронным напылением. Это обеспечивает последовательное нанесение керамических слоев, толщина которых может точно контролироваться или регулироваться.

Способ согласно изобретению можно усовершенствовать, проводя дополнительно следующие этапы:

- транспортировка прессующей плиты на транспортирующей системе,

- открывание первого затвора в технологическое пространство,

- транспортировка прессующей плиты в технологическое пространство системы покрытия поверхности магнетронным напылением,

- закрывание первого затвора,

- создание вакуума в технологическом пространстве с помощью вакуумного насоса,

- нанесение одного или нескольких керамических слоев с помощью магнетрона,

- открывание первого затвора в технологическое пространство,

- транспортировка прессующей плиты через первый затвор из технологического пространства системы покрытия поверхности магнетронным напылением.

С этим выгодным усовершенствованием можно реализовать экономичное изготовление прессового инструмента.

Способ согласно изобретению может включать следующие дополнительные этапы:

- транспортировка прессующей плиты через вакуумную форкамеру с затвором форкамеры, причем указанная вакуумная форкамера находится перед технологическим пространством в направлении транспортировки, при этом давление в вакуумной форкамере с помощью вакуумного насоса доводится до уровня, лежащего в интервале от атмосферного давления до рабочего давления при нанесении керамического слоя в технологическом пространстве, причем указанное рабочее давление составляет, в частности, менее 10-5 мбар, предпочтительно составляет 10-8 мбар.

Это выгодное усовершенствование способа обеспечивает энергоэкономичное покрытие.

Альтернативно способ согласно изобретению может включать дополнительные этапы:

- транспортировка прессующей плиты через вакуумную форкамеру с затвором форкамеры, причем указанная вакуумная форкамера находится перед технологическим пространством в направлении транспортировки, при этом давление в вакуумной форкамере с помощью вакуумного насоса доводится до уровня, лежащего в интервале от атмосферного давления до рабочего давления при нанесении керамического слоя в технологическом пространстве, причем указанный уровень рабочего давления лежит, в частности, ниже 10-5 мбар, составляя предпочтительно 10-8 мбар,

- транспортировка прессующей плиты через вакуумную посткамеру с затвором посткамеры, причем вакуумная посткамера находится после технологического пространства в направлении транспортировки, при этом вакуумная посткамера с помощью вакуумного насоса доводится до уровня давления, лежащего между атмосферным давлением и рабочим давлением.

При этом выгодно, что для создания вакуума возможна оптимизированная обработка с использованием небольшого количества энергии.

В следующем аспекте изобретение относится к применению прессового инструмента по изобретению для получения плитных материалов, в частности, плитных материалов для мебельной промышленности или для напольных панелей из ламината. С прессовым инструментом, являющимся предметом изобретения, можно с успехом производить большие количества плитных материалов, в частности, плитных материалов для мебельной промышленности или для напольных панелей из ламината при малом износе.

Варианты осуществления изобретения показаны в качестве примера на прилагаемых схематических чертежах. На чертежах:

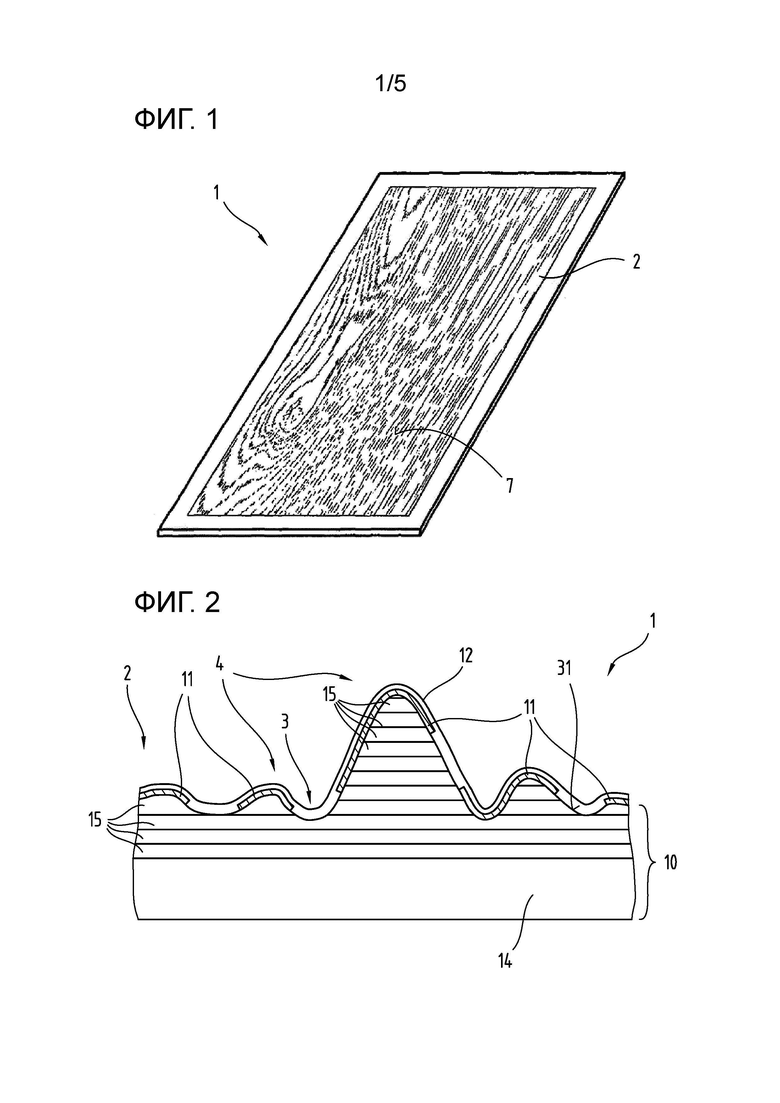

На фиг. 1 показано перспективное изображение прессового инструмента, который в данном примере осуществления выполнен как прессующая плита 1. Прессующая плита 1 имеет прессующую поверхность 2. Сторона 3 прессования представляет собой ту сторону прессующей плиты 1, которая в процессе прессования в прессе обращена к ламинату.

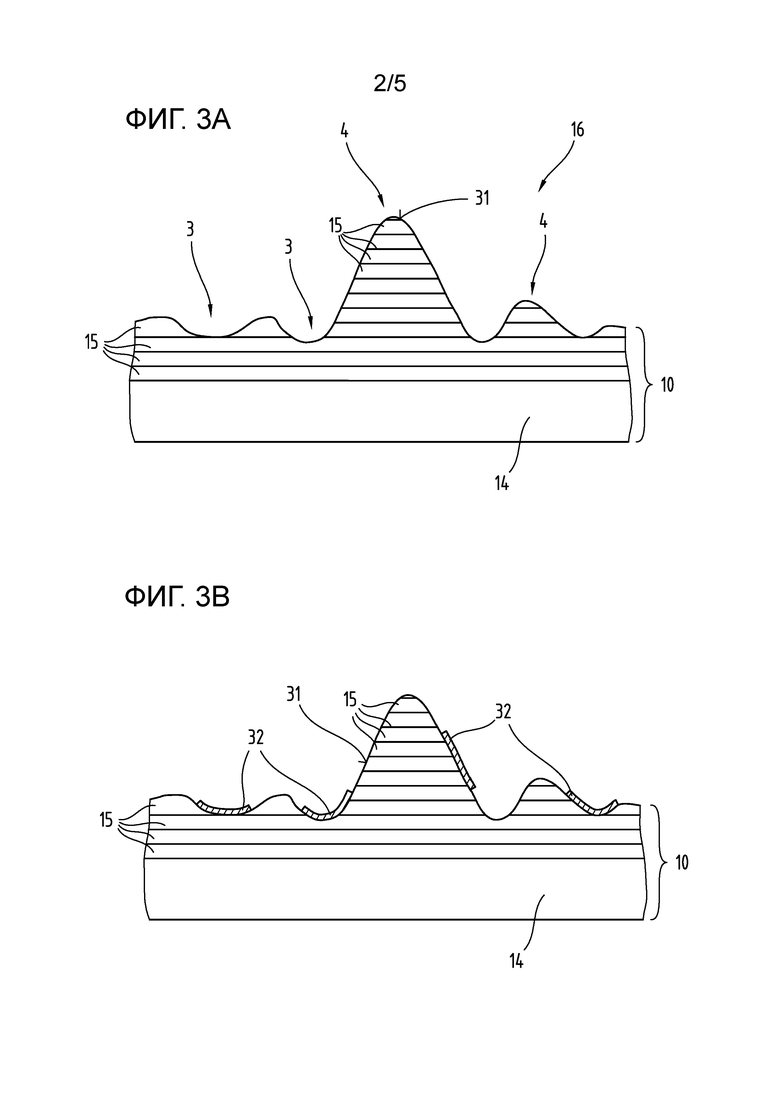

На фиг. 2 показан фрагмент прессующей плиты 1 в виде сбоку в разрезе.

Прессующая поверхность 2 может быть гладкой, но в данном примере осуществления она имеет структуру из возвышений 4 и углублений 3.

Структура прессующей поверхности 2 соответствует, в частности, натуральному материалу, в данном примере осуществления древесине.

Прессующая поверхность 2 находится на нескольких слоях 15 основания 10. Помимо слоев 15 основания10, оно содержит также несущую структуру.

В данном примере осуществления первый керамический слой 11 расположен на части основания 10, а второй керамический слой 12 покрывает полностью поверхность 31 основания 10 и первый керамический слой 11.

При использовании прессующей плиты 1 можно путем прессования изготовить заготовку, например, плитный материал, например, ламинат. После прессования заготовка имеет структурированную поверхность, соответствующую структуре прессующей поверхности 2.

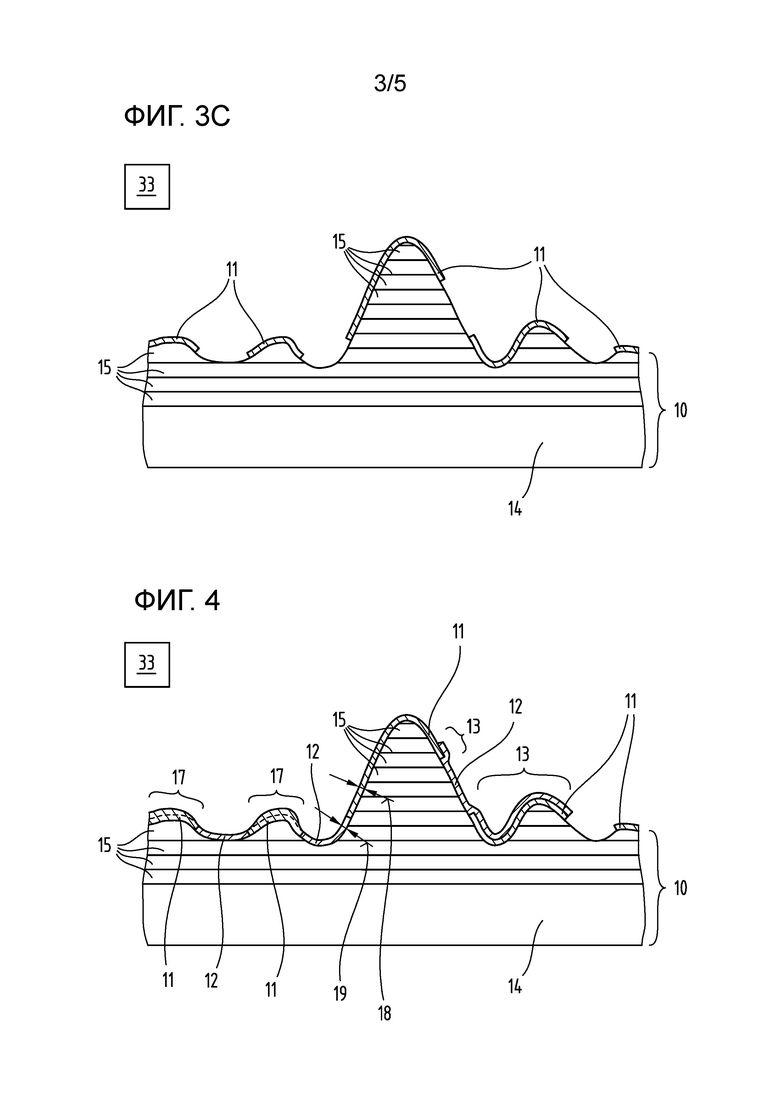

В настоящем примере осуществления прессующая плита 1 имеет показанное на фиг. 3A основание 10 со структурированной поверхностью 31, соответствующей структуре прессующей поверхности 2.

В настоящем примере осуществления прессующая плита 1 содержит частичный керамический слой 11, расположенный на структурированной поверхности 31 основания 10, и находящийся на частичном керамическом слое 11 сплошной керамический слой 12, который образует прессующую поверхность 2.

Основание 10 в настоящем примере осуществления выполнено из металла.

В настоящем примере осуществления прессующая плита 1 содержит основной носитель, в частности, несущую структуру 14, например, из металла, на которой находится основание 10.

В настоящем примере осуществления основание 10 содержит несколько лежащих один над другим слоев 15 основания. Слои 15 основания предпочтительно состоят из никеля и по меньшей мере частично выполнены дискретными и вместе с керамическими слоями 11, 12 образуют рельефную слоистую структуру 16.

Основание 10 можно получить, например, путем по меньшей мере однократного нанесения маски (детально не показана) на слой 15 основания в зависимости от данных об изображении, соответствующих структуре структурированной прессующей поверхности 2, чтобы покрыть некоторые зоны, и последующего нанесения дополнительного слоя 15 основания на не покрытые маской участки. Это повторяется до тех пор, пока не будет сформировано основание 10. Основание 10 создается, в частности, в зависимости от структуры прессующей поверхности 2, т.е. в зависимости от данных об изображении, соответствующих возвышениям 4 и углублениям 5, при этом в зависимости от этих данных об изображении последовательно наносятся маски и слои 15 основания, например, гальваническим или химическим способом.

Затем в случае настоящего примера осуществления на структурированную поверхность 31 основания 10 наносят маску 32, показанную на фиг. 3B, которая частично покрывает структурированную поверхность 31 основания 10.

Затем в настоящем примере осуществления с помощью системы 33 покрытия поверхности магнетронным напылением на не покрытые маской 32 участки структурированной поверхности 31 основания 10 наносят керамический слой. Затем маску 32 удаляют, так что керамическим слоем оказываются покрытыми только незакрытые маской 32 участки структурированной поверхности 31 основания 10, в результате чего образуется частичный керамический слой 11, см. фиг.3c. Благодаря надлежащей настройке системы 33 покрытия поверхности магнетронным напылением образуется частичный керамический слой 11 заданной толщины, за счет чего он получает заданную степень блеска.

Затем в настоящем примере осуществления с помощью системы 33 покрытия поверхности магнетронным напылением на частичный керамический слой 11 наносят сплошной керамический слой 12. Чтобы установить степень блеска сплошного керамического слоя 12, ему с помощью настройки системы 33 покрытия поверхности магнетронным напылением придается заданная толщина.

В настоящем примере осуществления оба керамических слоя 11, 12 выполнены из одного и того же керамического материала, например, диборида гафния, диборида молибдена, диборида тантала, диборида титана, диборида вольфрама, диборида ванадия, диборида циркония или смесей этих керамических материалов.

Чтобы керамические слои 11, 12 имели разные степени блеска, в настоящем примере осуществления толщины двух керамических слоев отличаются. В частности, сплошной керамический слой 12 тоньше, чем частичный керамический слой 11. В частности, эти два керамических слоя 11, 12 состоят из одного и того же керамического материала.

Толщина обоих керамических слоев 11, 12 предпочтительно лежит в интервале от 1 мкм до 2 мкм.

Керамические слои предпочтительно имеют твердость по Виккерсу по меньшей мере 2000 HV.

Чтобы установить разные степени блеска керамических слоев 11, 12, они могут также содержать разные керамические материалы.

Для регулирования степени блеска керамических слоев 11, 12 их можно также подвергнуть последующей обработке, например, полировке или лазерной обработке.

Можно также сначала снабдить структурированную поверхность 31 основания 10 сплошным керамическим слоем 12, а на него нанести частичный керамический слой 11.

Частичный керамический слой 11 можно также получить путем подходящей настройки системы 33 покрытия поверхности магнетронным напылением.

На фиг. 4 показан фрагмент вида сбоку в разрезе прессующей плиты в альтернативном варианте осуществления. И первый керамический слой 11, и второй керамический слой 12 нанесены только на часть структурированной поверхности 31 основания 10. Слои 15 основания, как и в остальных примерах осуществления, могут быть выполнены из металла, в частности, из никеля, но могут также состоять и из других материалов, как, например, пластмасса или керамика. Слои 15 основания могут быть нанесены с использованием известных методов аддитивного или абляционного изготовления.

В следующем предпочтительном усовершенствованном варианте этого примера осуществления второй керамический слой 12 может по меньшей мере частично располагаться на первом керамическом слое 11.

Первый керамический слой 11 или второй керамический слой 12 также можно обработать лазером по меньшей мере в одной зоне 17 лазерной обработки. Обработка лазером может влиять, в частности, на степень блеска, отражательные свойства, матовость или структуру керамического слоя и, таким образом, передавать эти структурные свойства ламинату как позитиву.

В другом варианте осуществления согласно фиг. 4 второй керамический слой 12 может полностью покрывать структурированную поверхность 31 основания 10 и имеет вторую толщину 19, а первый керамический слой 11 имеет первую толщину 18. При этом первая толщина 18 и вторая толщина 19 слоев могут быть разными, чтобы получить разную степень блеска первого и второго керамического слоя 11, 12, причем в частности, оба керамических слоя 11, 12 могут быть выполнены из одного и того же керамического материала.

Керамический материал керамических слоев 11, 12 во всех примерах осуществления настоящего изобретения может состоять, например, из диборида гафния, диборида молибдена, диборида тантала, диборида титана, диборида вольфрама, диборида ванадия, диборида циркония или смесей этих керамических материалов.

В другом примере осуществления согласно фиг. 4 керамический материал двух керамических слоев 11, 12 может различаться, чтобы получить разные степени блеска первого керамического слоя 11 и второго керамического слоя 12, при этом, в частности, толщина 19 второго керамического слоя 12 равна толщине 18 первого керамического слоя 11.

Толщины обоих керамических слоев 11, 12 предпочтительно лежат в интервале от 1 мкм до 2 мм.

В областях 13 перекрывания эти два керамических слоя могут по меньшей мере частично располагаться один на другом.

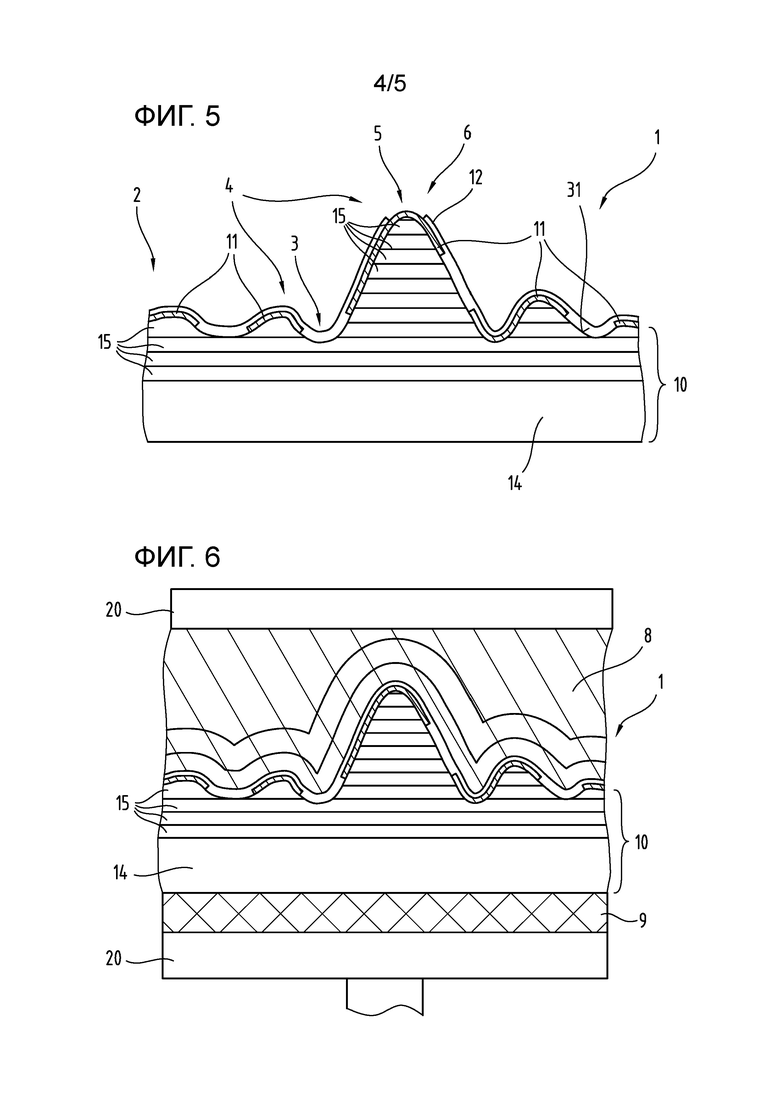

На фиг. 5 показан фрагмент вида сбоку в разрезе прессующей плиты в еще одном альтернативном варианте осуществления, согласно которому оба керамических слоя 11, 12 по меньшей мере частично находятся один на другом. При этом второй керамический слой 12, находящийся на стороне 7 прессования прессового инструмента, имеет по меньшей мере одну выемку 5, которая позволяет обнажить первый керамический слой или открыть для этого вырез 6 как окно. Это можно получить с использованием масок 32 при нанесении керамического слоя 12 и последующего удаления маски 32 или путем удаления части второго керамического слоя 12 химическим способом, например, с использованием каустика, содержащего перекись водорода.

В остальном основание такое же как в примерах осуществления, показанных на фиг. 2 и 3 или 4.

На фиг. 6 показан фрагмент вида сбоку в разрезе прессующей плиты с ламинатом в процессе прессования в закрытом прессе. Прессовый инструмент, в частности, прессующая плита 1 размещена на прижимной подушке 9 в прессе 20, например, короткотактном прессе. В показанном процессе прессования с закрытыми частями пресса 20 ламинат 8, в частности, плитный материал для мебельной промышленности или напольных панелей оплавляется под действием температуры и давления, и негативная форма прессующей поверхности 2 с ее углублениями 3 и возвышениями 4 воспроизводится в ламинате 8 как позитив.

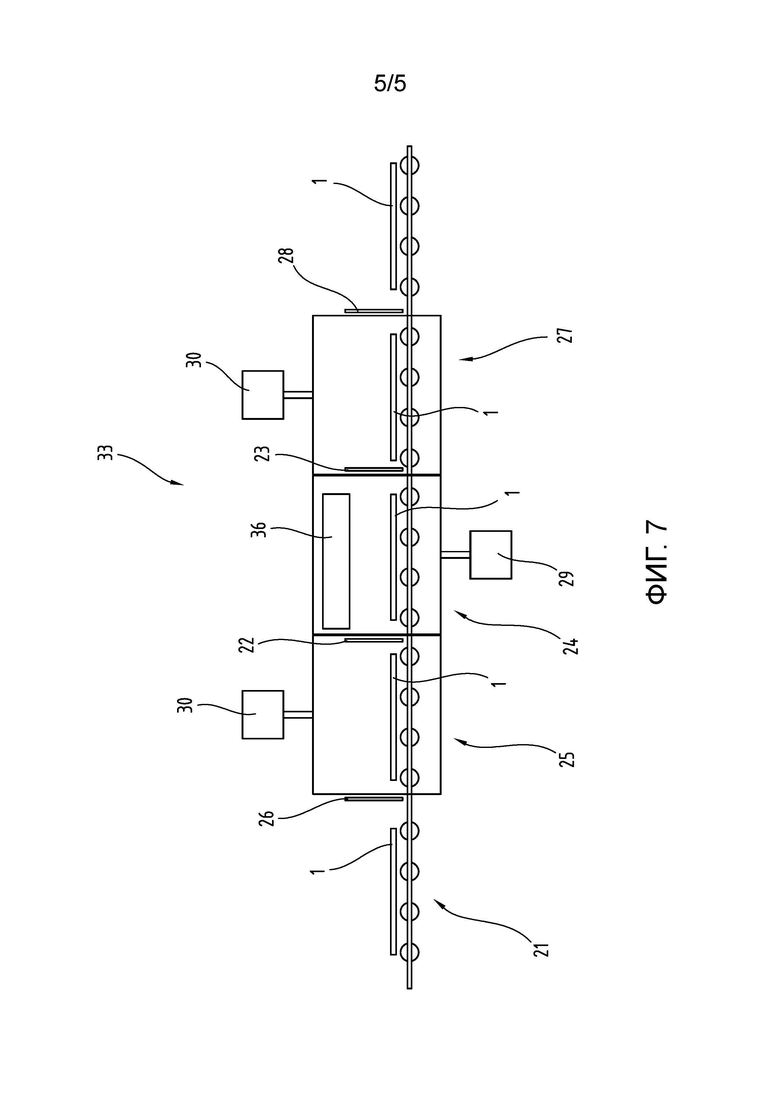

На фиг. 7 показана в виде сбоку в разрезе система 33 покрытия поверхности магнетронным напылением.

В этом примере осуществления показана система 33 покрытия поверхности магнетронным напылением, содержащая многокамерную систему. Однако альтернативно возможна также однокамерная система лишь с одним технологическим пространством 24 без дополнительных камер.

Прессовый инструмент, в частности, прессующая плита 1 посредством транспортирующей системы 21 при открытом затворе 26 форкамеры вводится в вакуумную форкамеру 25. Затвор 26 форкамеры закрывается, и вакуумный насос 30 снижает давление в вакуумной форкамере 25, например, до давления ниже 10-2 мбар, предпочтительно до 10-5 мбар. При этом затвор 22 закрыт, и в технологическом пространстве устанавливается рабочее давление. Затем открывается затвор 22, и выравнивается давление между технологическим пространством 24 и вакуумной форкамерой 25. В результате можно сэкономить энергию по сравнению с однокамерной системой и выиграть в продолжительности такта. Прессовый инструмент подается в технологическое пространство 24. Затворы 22 и 23 закрываются, вакуумный насос 29 создает вакуум в технологическом пространстве. При этом рабочее давление ниже 10-5 мбар, предпочтительно составляет 10-8 мбар. По завершении процесса обработки прессовый инструмент подается через открытый затвор 23 в вакуумную посткамеру. До открывания затвора посткамеры там установлен уровень давления, сравнимый с уровнем давления в вакуумной форкамере. Вакуумная форкамера и вакуумная посткамера могут быть соединены друг с другом по вакуум-проводам с клапанами для обмена при смене такта вакуумом между вакуумной форкамерой и вакуумной посткамерой в непрерывном режиме работы системы 33 покрытия поверхности магнетронным напылением, таким образом, можно сэкономить энергию на работу вакуумных насосов 30. Для всех примеров осуществления, которые являются предметом настоящего изобретения, можно вместо системы покрытия поверхности магнетронным напылением использовать другие системы покрытия методом PVD, установки напыления методом PVD, установки магнетронного напыления или аналогичные установки.

Список позиций

Группа изобретений относится к прессовому инструменту для изготовления заготовки, способу получения прессового инструмента, а также к применению прессового инструмента. Прессовый инструмент для изготовления заготовки включает прессующую поверхность, основание и по меньшей мере два расположенных на поверхности керамических слоя, которые образуют прессующую поверхность. Первый керамический слой имеет первую степень блеска, а второй керамический слой вторую степень блеска, отличающуюся от первой степени блеска первого керамического слоя. Группа изобретений обеспечивает прессовый инструмент с прессующей поверхностью, имеющей разную степень блеска на отдельных участках. 3 н. и 26 з.п. ф-лы, 7 ил.

1. Прессовый инструмент для изготовления заготовки, содержащий

прессующую поверхность (2),

основание (10), имеющее поверхность (31), и

по меньшей мере два расположенных на поверхности (31) керамических слоя (11, 12), которые образуют прессующую поверхность (2), причем первый керамический слой (11) имеет первую степень блеска, а второй керамический слой (12) - вторую степень блеска, отличающуюся от первой степени блеска первого керамического слоя (11).

2. Прессовый инструмент по п. 1, причем прессовый инструмент представляет собой прессующую плиту (1) для изготовления плитного материала (8).

3. Прессовый инструмент по п. 1 или 2, причем основание (10) прессового инструмента имеет несущую структуру (14) из металла, в частности из нержавеющей стали.

4. Прессовый инструмент по одному из пп. 1-3, причем прессующая поверхность (2) имеет структуру из возвышений (4) и углублений (3) и основание (10) имеет структурированную поверхность (31), предусмотренную на несущей структуре (14), при этом на несущей структуре (14) предусмотрено по меньшей мере два расположенных по меньшей мере частично один над другим слоя (15) основания, в частности, из металла, которые образуют структурированную поверхность (31) основания (10).

5. Прессовый инструмент по одному из пп. 1-4, причем первый или второй керамический слой (11,12) нанесен только на часть структурированной поверхности (31) основания (10), и таким образом образуют рельефную слоистую структуру (16) структурированной поверхности (31).

6. Прессовый инструмент по одному из пп. 1-4, причем и первый керамический слой (11), и второй керамический слой (12) нанесены только частично на структурированную поверхность (31) основания (10).

7. Прессовый инструмент по одному из пп. 1-6, причем второй керамический слой (12) по меньшей мере частично расположен на первом керамическом слое (11).

8. Прессовый инструмент по одному из пп. 1-7, причем первый керамический слой (11) или второй керамический слой (12) обработан лазером по меньшей мере в одной области (17) лазерной обработки.

9. Прессовый инструмент по п. 7, причем во втором керамическом слое (12) предусмотрена выемка (5), которая, если смотреть в направлении основания (10), доходит до первого керамического слоя (11).

10. Прессовый инструмент по п. 9, причем выемка (5) представляет собой вырез (6), полученный в результате последующей обработки нанесенного второго керамического слоя (12).

11. Прессовый инструмент по п. 10, причем последующая обработка представляет собой лазерную обработку.

12. Прессовый инструмент по одному из пп. 1-11, причем по меньшей мере один из металлических слоев (15), расположенных на прессующей стороне (7) основания (10), представляет собой слой никеля или никельсодержащий металлический слой.

13. Прессовый инструмент по одному из пп. 1-12, причем структурированная поверхность (31) основания (10) выполнена по меньшей мере в частично трехмерной рельефной слоистой структуре (16) с использованием процесса аддитивного производства.

14. Прессовый инструмент по одному из пп. 1-12, причем структурированная поверхность (31) основания (10) выполнена по меньшей мере частично в трехмерной форме посредством процесса электрохимической, механической или лазерной обработки.

15. Прессовый инструмент по одному из пп. 1-14, причем второй керамический слой (12) покрывает всю структурированную поверхность (31) основания (10) и имеет вторую толщину (19), а первый керамический слой (11) имеет первую толщину (18), при этом первая толщина (18) и вторая толщина (19) слоев имеют отличающуюся толщину слоев, чтобы получить разную степень блеска первого и второго керамического слоя (11, 12), причем, в частности, оба керамических слоя (11, 12) выполнены из одного и того же керамического материала.

16. Прессовый инструмент по одному из пп. 1-14, причем керамический материал двух керамических слоев (11, 12) отличается, чтобы получить разные степени блеска первого керамического слоя (11) и второго керамического слоя (12), при этом, в частности, толщина (19) второго керамического слоя (12) равна толщине (18) первого керамического слоя (11).

17. Прессовый инструмент по одному из пп. 1-16, причем керамический материал керамических слоев (11, 12) представляет собой диборид гафния, диборид молибдена, диборид тантала, диборид титана, диборид вольфрама, диборид ванадия, диборид циркония или смеси этих керамических материалов.

18. Способ получения прессового инструмента по одному из пп. 1-17, включающий следующие технологические этапы:

приготовление несущей структуры (14) для основания (10),

нанесение по меньшей мере двух слоев (15) основания на несущую структуру (14) для образования основания (10),

создание структурированной поверхности (31) на несущей структуре (14),

нанесение первого керамического слоя (11) на поверхность (31) основания (10),

нанесение второго керамического слоя (12) на структурированную поверхность (10) и/или на нанесенный первый керамический слой (11).

19. Способ по п. 18, включающий

нанесение частичной маски (32) на структурированную поверхность (31) основания (10),

нанесение первого керамического слоя (11) на снабженную маской структурированную поверхность (31),

удаление маски (32), чтобы на структурированной поверхности (31) первый керамический слой (11) располагался лишь частично, и

нанесение по всей поверхности второго керамического слоя (12) на нанесенный частично первый керамический слой (11) и на структурированную поверхность (31) основания (10).

20. Способ по п. 18, включающий

нанесение по всей поверхности первого керамического слоя (11) на структурированную поверхность (31) основания (10),

нанесение частичной маски (32) на первый керамический слой (11),

нанесение второго керамического слоя на снабженный маской первый керамический слой (11).

21. Способ по п. 20, включающий удаление маски (32), так что первый керамический слой (11) находится только частично на структурированной поверхности (31).

22. Способ по одному из пп. 19-21, причем в качестве маски (32) наносят металлический слой (34), слой хрома, слой никеля или никельсодержащий металлический слой.

23. Способ по п. 22, причем маска (32) остается на прессовом инструменте в качестве функционального слоя (35).

24. Способ по одному из пп. 18-23, включающий последующую обработку соответствующего нанесенного керамического слоя (11,12) или маски (32), чтобы получить заданную степень блеска соответствующего керамического слоя (11,12) или маски (32).

25. Способ по одному из пп. 18-24, включающий нанесение керамических слоев (11, 12) с помощью системы (33) покрытия поверхности магнетронным напылением, при этом частичный керамический слой (11, 12) создают путем надлежащей настройки системы (33) покрытия поверхности магнетронным напылением.

26. Способ по п. 25, включающий

транспортировку прессующей плиты (1) на транспортирующей системе (21),

открытие первого затвора (22) в технологическое пространство (24),

транспортировку прессующей плиты (1) в технологическое пространство (24) системы (33) покрытия поверхности магнетронным напылением,

закрывание первого затвора (22),

создание вакуума в технологическом пространстве (24) с помощью вакуумного насоса (29),

нанесение одного или нескольких керамических слоев (11, 12) с помощью магнетрона (36),

открывание первого затвора (22) в технологическое пространство (24),

транспортировку прессующей плиты (1) через первый затвор (22) из технологического пространства (24) системы (33) покрытия поверхности магнетронным напылением.

27. Способ по п. 26, включающий дополнительные этапы:

транспортировка прессующей плиты (1) через вакуумную форкамеру (25) с затвором (26) форкамеры, причем указанная вакуумная форкамера находится перед технологическим пространством (24) в направлении транспортировки, при этом давление в вакуумной форкамере (25) с помощью вакуумного насоса (30) доводят до уровня, лежащего в интервале от атмосферного давления до рабочего давления при нанесении керамического слоя (11, 12) в технологическом пространстве (25), причем указанное рабочее давление составляет, в частности, менее 10-5 мбар, предпочтительно 10-8 мбар.

28. Способ по п. 26, включающий дополнительные этапы:

транспортировка прессующей плиты (1) через вакуумную форкамеру (25) с затвором (26) форкамеры, причем указанная вакуумная форкамера находится перед технологическим пространством (24) в направлении транспортировки, при этом давление в вакуумной форкамере (25) с помощью вакуумного насоса (30) доводят до уровня, лежащего в интервале от атмосферного давления до рабочего давления при нанесении керамического слоя (11, 12) в технологическом пространстве (25), причем указанное рабочее давление составляет, в частности, ниже 10-5 мбар, предпочтительно 10-8 мбар,

транспортировка прессующей плиты (1) через вакуумную посткамеру (27) с затвором (28) посткамеры, причем вакуумная посткамера находится после технологического пространства (24) в направлении транспортировки, при этом давление в вакуумной посткамере (27) доводят с помощью вакуумного насоса (30) до уровня, лежащего в интервале от атмосферного давления до рабочего давления.

29. Применение прессового инструмента по одному из пп. 1-17 для изготовления плитных материалов.

| Способ получения модифицированных органических пигментов | 1977 |

|

SU681083A1 |

| ПРЕСС-ФОРМА, ВЫПОЛНЕННАЯ В ВИДЕ ПОДДОНА | 2016 |

|

RU2726133C2 |

| JPH 11314237 A, 16.11.1999 | |||

| EP 1063085 A1, 27.12.2000 | |||

| РУЧНАЯ МАШИНА, ПРЕЖДЕ ВСЕГО РУЧНАЯ МАШИНА С ЭЛЕКТРИЧЕСКИМ ПРИВОДОМ | 2008 |

|

RU2497650C2 |

Авторы

Даты

2025-03-21—Публикация

2022-10-25—Подача