Изобретение относится к области контроля качества и идентификации дефектов во время рабочего процесса клепального станка.

Технологический процесс образования заклепочного соединения заключается в сверлении отверстия в соединяемых деталях, установки в отверстие стержня заклепки из специального материала и пластической деформации стержня заклепки с одновременным образованием замыкающей или обеих головок, включая закладную. Процесс деформации стержня в процессе образования заклепочного соединения, в частности в самолетостроении, осуществляется двумя основными способами: ударной, прессовой клепкой, соответственно при помощи ударов пневмомолотка и давлением поддержки пресса или раскаткой с помощью специальных машин. В последнее время получило распространение автоматическое сверлильно-клепальное оборудование, в котором все операции образования заклепочного соединения, включая сверление и зенкование отверстия, объединены в одном устройстве.

При этом крайне важным является контроль качества на всех этапах клепки: определение неправильной установки или отсутствие заклепки перед процессом сдавливания, определение выступания или западания шляпки заклепки относительно плоскости рабочей поверхности или выявление дефектов посадки заклепки, после процесса сдавливания.

Из уровня техники известно решение US 2021346939 А1, 11.11.2021, в котором раскрыты система и метод автоматической установки заклепок на основе роботизированного зрения. Система автоматической установки заклепок включает в себя: промышленного робота, установленного на раме, многофункциональный концевой эффектор, механизм выдувания заклепок, диск обнаружения и лоток для удержания заклепок. Многофункциональный концевой эффектор состоит из фланцевого диска, опорной рамы, промышленной ПЗС-камеры, лазерного датчика перемещения, пружины, смесительного стержня и вакуумного сопла. Многофункциональный концевой эффектор соединен с концевым концом промышленного робота через фланцевый диск. Промышленная ПЗС-камера устанавливается непосредственно перед опорной рамой и используется для получения изображения заклепки и измерения параметров заклепки. Лазерный датчик смещения установлен на боковой поверхности опорной рамы и используется для измерения глубины заклепки.

Известно решение CN 106441113 А, 22.02.2017, в котором раскрыто калибровочное устройство для обнаружения лазерного датчика смещения в нормальном направлении с помощью автоматического расточно-клепального станка и способ калибровки с применением калибровочного устройства. Калибровочное устройство содержит калибровочную пластину и стержень, посредством которого калибровочная пластина установлена на главном валу, при этом калибровочная пластина снабжена монтажным отверстием и технологическими отверстиями; монтажное отверстие выполнено в центре калибровочной пластины; технологические отверстия содержат три группы отверстий, распределенных квадратной формой; каждая группа отверстий содержит четыре отверстия; и каждое отверстие расположено на вершине квадрата. Изобретение также раскрывает способ калибровки с применением калибровочного устройства. Калибровочное устройство, предусмотренное изобретением, просто и удобно в эксплуатации, может быстро и точно определять нулевые положения и коэффициенты направления датчиков смещения, а также расстояние светового пятна во время регулировки нормального направления.

Известно решение US 5357668 А, 25.10.1994. Изобретение относится к клепке конструкций, таких как узлы крыла самолета. Способ и устройство позволяют перемещать верхнюю поверхность заготовки или оснастки в требуемую рабочую плоскость, а также определять, находится ли верхняя поверхность заготовки, примыкающая к области, которая должна быть закреплена, в пределах заданной рабочей плоскости. Устройство, включающее в себя множество датчиков положения, связанных с верхней зажимной втулкой, причем эти датчики способны обнаруживать, когда верхняя зажимная втулка контактирует с верхней поверхностью заготовки или не контактирует с ней, при этом устройство дополнительно включает в себя средство управления перемещением заготовки в желаемое положение в ответ на сигнал датчика положения.

Известно изобретение CN 105651174 А, 08.06.2016. Изобретение относится к области техники и оборудования для сборки летательных аппаратов. Изобретение раскрывает систему визуального измерения, используемую для горизонтального автоматического сверлильно-клепального станка панели самолета. Система содержит линейный подвижный стол, закрепленный на многофункциональном концевом исполнительном органе сверлильно-клепального автомата, камеру, установленную подвижно на линейном подвижном столе и соосную с многофункциональным исполнительным органом сверлильно-клепального автомата, приводной механизм, приводящий в движение камеру для перемещения по линейному подвижному столу, источник света камеры, установленный перед объективом камеры. Когда для измерения используется система визуального измерения, параллельная работа других станций не затрагивается. Камера может приводиться в действие серводвигателем для выполнения автоматической фокусировки.

Недостатком предложенных решений является сложность, не высокая точность, а также не возможность посредством одного устройства в одном цикле клепки определить правильность совмещения нормали рабочей поверхности с оптической осью камеры технического зрения и проконтролировать правильность установки или отсутствие заклепки перед процессом сдавливания, а также определить выступания или западания шляпки заклепки относительно плоскости сканирования, выявить дефект посадки заклепки после процесса сдавливания.

Задачей изобретения является устранение вышеуказанных недостатков.

Техническим результатом является упрощение конструкции и повышение точности измерений и качества клепки, а также возможность работать и получать результаты сканирования в режиме реального времени за счет непрерывного сканирования.

Технический результат достигается посредством устройства технического зрения клепального оборудования для контроля качества клепки, содержащего персональный компьютер с соответствующим программным обеспечением, камеру технического зрения, генератор лазерной линии, содержащий блок питания, реле включения и линейный лазер, создающий лазерную линию, при этом оптическая ось камеры совпадает с нормалью к обрабатываемой поверхности и осью заклепки, а ось лазера направлена под углом к оптической оси камеры от 15° до 45° и пересекается с ней в точке пересечения обрабатываемой поверхности и оси заклепки.

Способ контроля качества клепки характеризуется тем, что снабжают клепальное оборудование устройством технического зрения клепального оборудования. Настраивают устройство таким образом, чтобы оптическая ось камеры технического зрения совпадала с осью заклепки и нормалью к обрабатываемой поверхности, а ось лазера, направленная под углом к оптической оси камеры от 15° до 45°, пересекалась с ней в точке пересечения обрабатываемой поверхности и осью заклепки. По центру изображения, поступающего с камеры технического зрения на экран монитора, алгоритмом программы намечают область сканирования в виде рамки с линией посередине вдоль оси X, включающую местоположение контролируемой заклепки, отображаемую на мониторе. Внутри данной области алгоритмом программы определяют пять параллельных линий сканирования вдоль оси Y, расположенные таким образом, что две крайние линии сканирования совпадают с границами рамки, центральная линия сканирования проходит по центру рамки по оси Y и две линии сканирования проходят по разные стороны от центральной линии сканирования на расстоянии радиуса заклепки от нее. В процессе работы клепального оборудования по линиям сканирования сканируется местоположение заклепки в области сканирования. Полученные в процессе сканирования точки пересечения линий сканирования с лазерной линией отображаются на мониторе в виде точек-маркеров. По положению точек-маркеров крайних линий сканирования относительно средней линии рамки по оси X, идентифицируется совпадение оси камеры технического зрения с нормалью к обрабатываемой поверхности. По положению точек-маркеров трех центральных линий сканирования относительно средней линии рамки по оси X, идентифицируется правильность положения заклепки до процесса сдавливания и качество клепки после процесса сдавливания.

Изобретение иллюстрируется следующими фигурами:

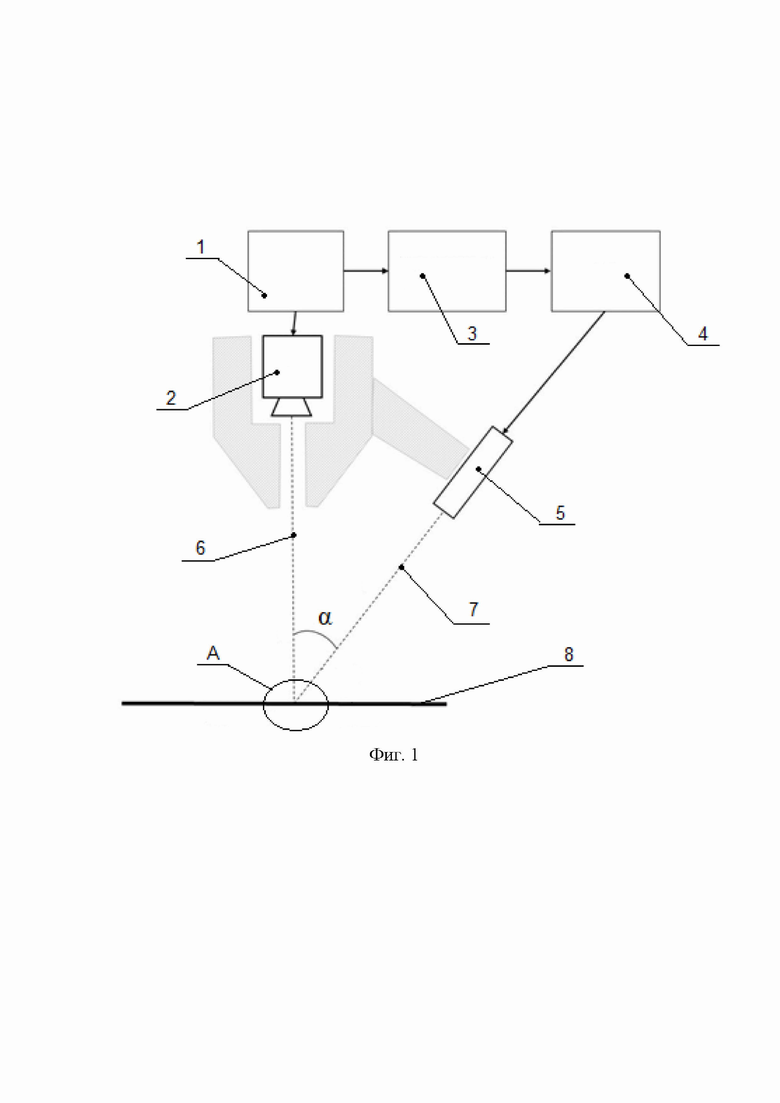

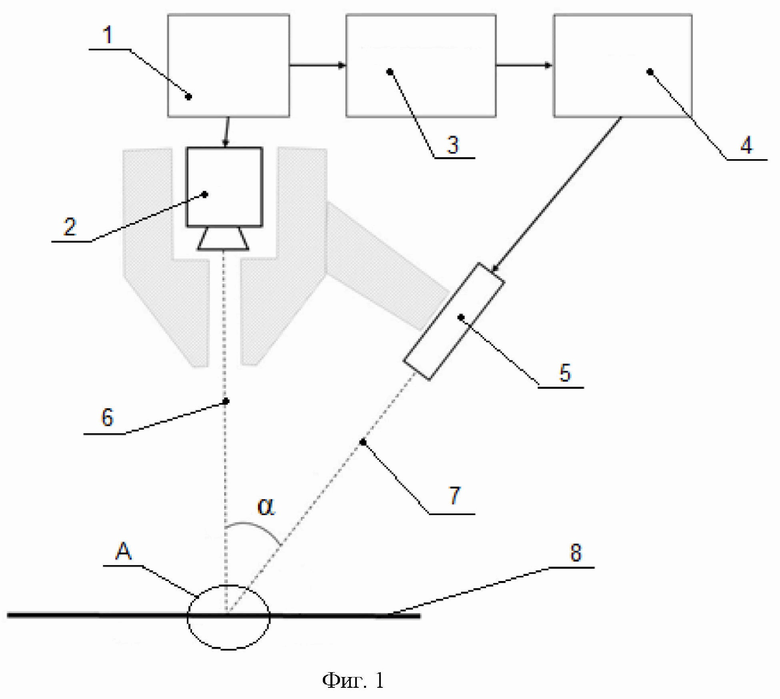

Фиг.1 - принципиальная схема устройства технического зрения клепального оборудования для контроля качества клепки;

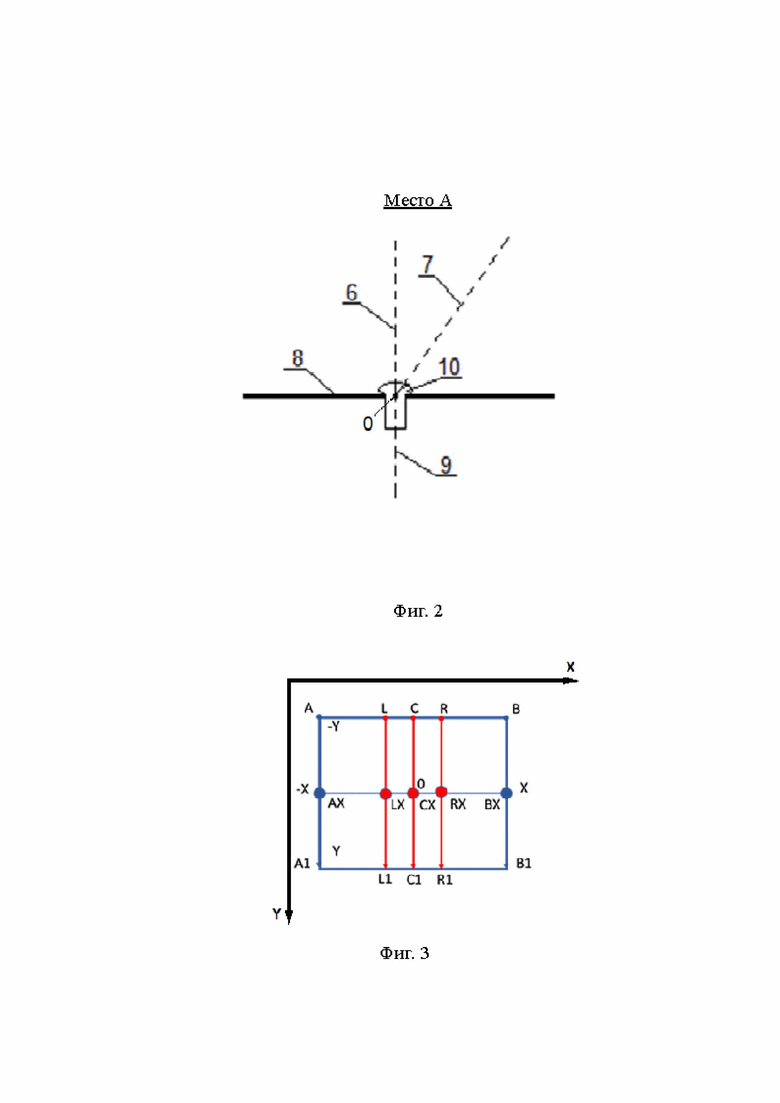

Фиг.2 - место А на фигуре 1;

Фиг.3 - схема области сканирования лазерной линии;

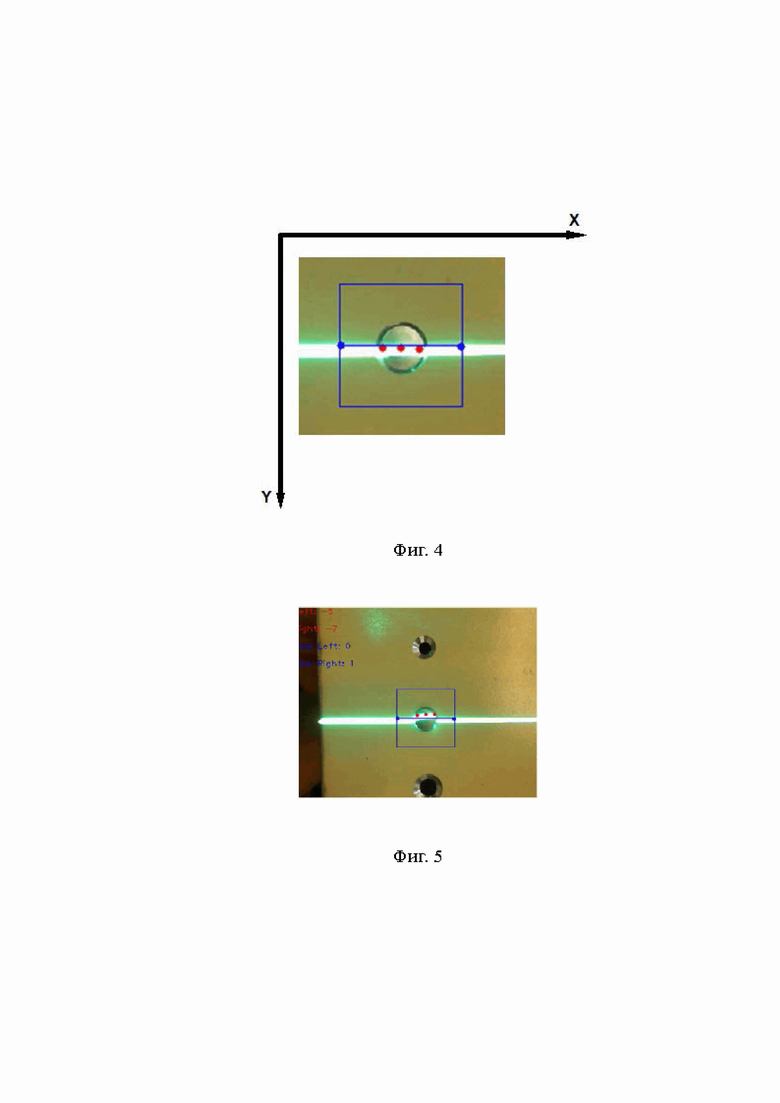

Фиг.4 - схема допустимого положения заклепки

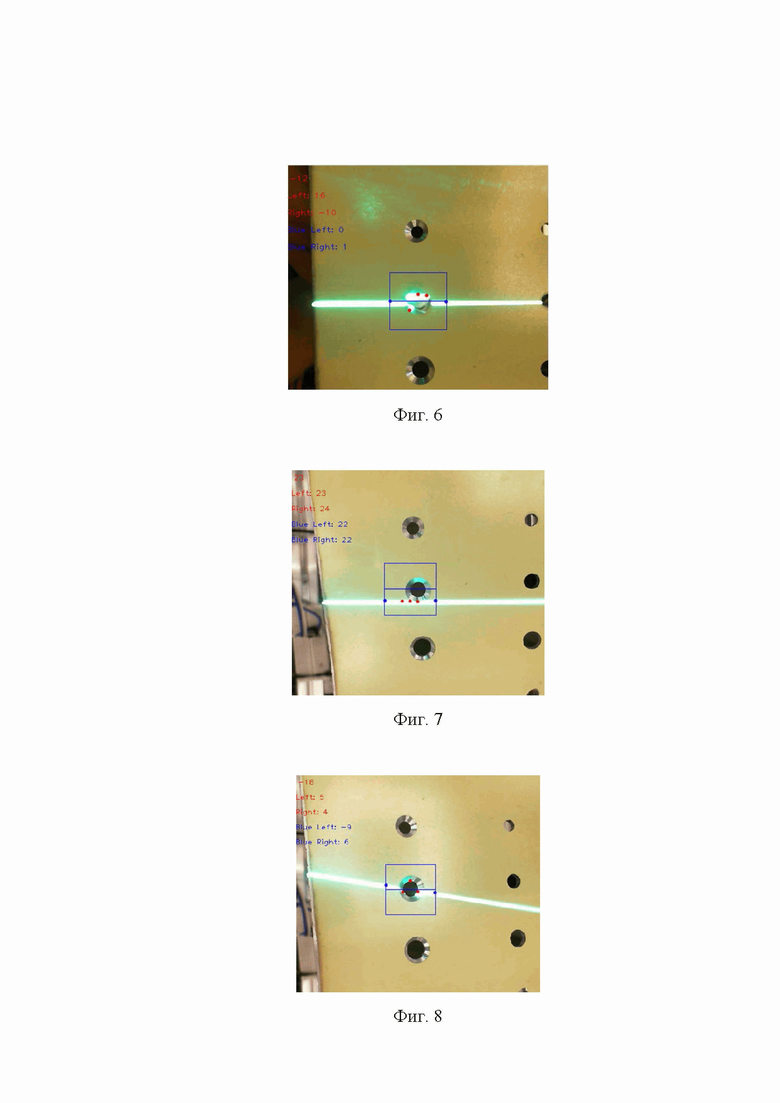

Фиг.5 - обнаружено недопустимое выступание шляпки заклепки над нулевой поверхностью;

Фиг.6 - обнаружена деформация (сгибание) заклепки и выступ шляпки над плоскостью;

Фиг.7 - обнаружена неисправность датчиков позиционирования по нормали;

Фиг.8 - обнаружено несовпадение нормали к обрабатываемой поверхности с оптической осью камеры.

Лазерная линия представляет собой узкую и яркую линию света, создаваемую линейным лазером, посредством оптического преобразователя, который преобразует лазерный луч в линию. Основные параметры лазерной линии включают в себя длину волны, угол наклона к оптической оси камеры и мощность лазера.

Лазерная линия используется с камерой для проецирования этой линии на поверхность объекта. Камера регистрирует изогнутость лазерной линии, что позволяет восстанавливать трехмерную структуру объекта. Процесс сканирования требует точной синхронизации между двумя устройствами (камера и лазер).

Заявляемое устройство состоит из персонального компьютера (ПК) 1, с соответствующим программным обеспечением, камеры технического зрения 2, генератора лазерной линии, состоящего из блока питания (БП) 4, реле включения 3 и линейного лазера 5.

Элементы устройства расположены так (фиг.1, 2), что оптическая ось 6 камеры 2 совпадает с осью 9 заклепки 10 и нормалью к обрабатываемой поверхности 8, а ось лазера 7 направлена под углом α к оптической оси камеры от 15° до 45° и пересекается с ней в точке 0 (фиг.2).

При выборе угла меньше 15° снижается точность синхронизации между двумя устройствами (камера и лазер). При выборе угла больше 45°, лазерная линия уходит за область сканирования.

Включение и выключение лазерной линии производится с ПК 1, программным способом, с помощью электронного реле 3, подающего питание на БП 4 лазера.

По центру изображения, поступающего с камеры технического зрения на экран монитора, алгоритмом программы намечают область сканирования в виде рамки А1, А, В, В1 с линией [-Х,Х] посередине вдоль оси X. Размер рамки должен превышать размеры контролируемой заклепки, но не быть настолько большим, чтобы критично увеличить время сканирования.

Для скорости обработки и получения информации, целесообразно осуществлять сканирование не всей выбранной области, а по линиям. Поэтому внутри данной области сканирования алгоритмом программы определяют пять параллельных линий сканирования вдоль оси Y: [А,А1], [В,В1], [L,L1], [С,С1], [R,R1]. Линии сканирования расположены таким образом, что две крайние линии сканирования [А,А1] и [В,В1] совпадают с границами рамки области сканирования, центральная линия сканирования [С,С1] проходит по центру рамки по оси Y и две линии сканирования [L,L1] и [R,R1] проходят по разные стороны от центральной линии сканирования [С,С1] на расстоянии радиуса заклепки [СХ,LX] и [СХ,RX] от нее (фиг.3).

Яркость лазерной линии максимальна на изображении. Следовательно, найденные сканером точки будут соответствовать точкам контура лазерной линии (фиг.2).

Способ контроля качества клепки осуществляют следующим образом.

На отрезках [А,А1] и [В,В1] (фиг.3), при нахождении самых ярких точек (пикселов) определяются точки АХ и ВХ (точки-маркеры). Эти точки информируют о состоянии нормали рабочей поверхности к оптической оси камеры (ООК) технического зрения. Если данные точки находятся на линии [-X,X], то нормаль сканируемой поверхности к ООК в пределах нормы.

На отрезке [L,L1] и [R,R1], при нахождении самых ярких точек(пикселов), определяются точки LX и RX. Эти точки выставляются автоматически алгоритмом программы на расстояние радиуса заклепки от центра СХ, по оси X. Они информируют о состоянии контура шляпки заклепки после сдавливания или его деформации.

На отрезке [С,С1], при нахождении самой яркой точки (пиксела), определяется точка СХ. Положение данной точки определяет западание или выступание шляпки заклепки. Алгоритм программы, сравнивая позиции точек LX, СХ и RX с таблицей допусков в заложенном в программу техзадании о позиции заклепки, определяет возможность продолжения дальнейшей работы, выводит на монитор оператора либо информацию об аварии, либо предупреждающую информацию.

Заявленные устройство и способ апробированы в лаборатории АО «ЦНТУ ЦАГИ». Генератор лазерной линии должен иметь мощность не менее 100 мВт.

При меньшей мощности лазера, лазерная линия недостаточно яркая, поэтому возможна не стабильная работа устройства.

За основу был взят, генератор лазерной линии, зеленый, с активным охлаждением, LSMXB520L500 520 нм 500 мВт 12-24 В. Угол α был выбран равным 30°, область сканирования была выбрана 100×100 пиксел. Мощность лазера, угол и размеры области сканирования выбираются исходя и размеров контролируемой заклепки и обрабатываемой поверхности.

Изображение на мониторе при совпадении нормали к обрабатываемой поверхности с оптической осью камеры и правильное положение заклепки показано на фиг.4.

Ниже приведены примеры обнаружения аварийных ситуаций до и после сдавливания заклепки на станке, при помощи программы сканирования лазерной линии, на изображении на мониторе, полученного с камеры технического зрения.

1. Обнаружено недопустимое выступание шляпки заклепки над нулевой поверхностью. Точки маркеры, LX, СХ и RX превышают допустимую высоту (фиг.5).

2. Обнаружена деформация (сгибание) и выступ шляпки над плоскостью более положенного в таблице допусков. Если разница между двумя точками из точек-маркеров LX, СХ и RX, превышает допустимое значение, то заклепка деформирована (фиг.5).

Следующие примеры демонстрируют проверку совпадения нормали обрабатываемой поверхности с оптической осью камеры.

1. Точки-маркеры АХ и ВХ находятся на одном уровне по оси Y. Но, если Y<-1 или Y>1 - это означает, что нормаль к обрабатываемой поверхности не выставлена. Оператор получает сообщение о неисправности датчиков нормали. Дальнейшая работа невозможна (фиг.7).

2. Если одна из точек-маркеров находится по оси Y меньше - 1, а другая точка-маркер больше 1, по оси Y, это также означает несовпадение нормали к обрабатываемой поверхности с оптической осью камеры. Оператор получает сообщение о неисправности датчиков нормали. Дальнейшая работа невозможна (фиг.8).

Таким образом, преимуществами данного изобретения можно считать простоту реализации, поскольку способ не требует использования сложной аппаратуры или специализированных устройств, высокую точность, которая улучшается путем настройки параметров и калибровки камеры, а также обеспечивается возможность работы в реальном времени при непрерывном сканировании, что позволяет постоянно мониторить изменения и быстро получать результаты сканирования.

Технология применения лазерной линии с камерой также может найти применение в промышленности для контроля качества, в медицине для создания 3D моделей органов, в робототехнике для навигации роботов и в архитектуре для создания точных измерений строительных объектов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ НА СВЕРЛИЛЬНО-КЛЕПАЛЬНОМ АВТОМАТЕ | 2014 |

|

RU2555263C1 |

| СВЕРЛИЛЬНО-КЛЕПАЛЬНЫЙ АВТОМАТ ДЛЯ КЛЕПКИ КРИВОЛИНЕЙНЫХ ПАНЕЛЕЙ | 2015 |

|

RU2626520C2 |

| Устройство для клепки | 1978 |

|

SU795711A1 |

| Способ калибровки установки селективного лазерного сплавления | 2024 |

|

RU2839633C1 |

| Способ получения виртуальных моделей сложнопрофильных криволинейных поверхностей | 2023 |

|

RU2813465C1 |

| Сверлильно-клепальный автомат | 1989 |

|

SU1660828A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

| СПОСОБ КОНТРОЛЯ ЗАКЛЕПКИ | 2015 |

|

RU2720497C2 |

| Способ клепки | 1991 |

|

SU1794583A1 |

| Способ калибровки лазерного сканера, предназначенного для оценки качества поверхности сварного шва | 2023 |

|

RU2821171C1 |

Группа изобретений относится к области контроля качества и идентификации дефектов во время рабочего процесса клепального станка. Устройство технического зрения клепального оборудования для контроля качества клепки содержит персональный компьютер с соответствующим программным обеспечением, камеру технического зрения, генератор лазерной линии, содержащий блок питания, реле включения и линейный лазер, создающий лазерную линию, при этом оптическая ось камеры совпадает с нормалью к обрабатываемой поверхности и осью заклепки, а ось лазера направлена под углом к оптической оси камеры от 15° до 45° и пересекается с ней. Способ контроля качества клепки характеризуется тем, что по центру изображения, поступающего с камеры технического зрения на экран монитора, алгоритмом программы намечают область сканирования в виде рамки с линией посередине вдоль оси X, включающую местоположение контролируемой заклепки на обрабатываемой поверхности, отображаемую на мониторе, внутри данной области алгоритмом программы определяют пять параллельных линий сканирования вдоль оси Y, расположенных таким образом, что две крайние линии сканирования совпадают с границами рамки, центральная линия сканирования проходит по центру рамки по оси Y и две линии сканирования проходят по разные стороны от центральной линии сканирования на расстоянии радиуса заклепки от нее. В процессе работы клепального оборудования сканируют местоположение заклепки на обрабатываемой поверхности в области сканирования по линиям сканирования. Полученные в процессе сканирования точки пересечения линий сканирования с лазерной линией отображаются на мониторе в виде точек-маркеров, по положению которых судят о качестве клепки. Технический результат - упрощение конструкции и повышение точности измерений и качества клепки, получение результатов сканирования в режиме реального времени за счет непрерывного сканирования. 2 н.п. ф-лы, 8 ил.

1. Устройство технического зрения клепального оборудования для контроля качества клепки, содержащее персональный компьютер с соответствующим программным обеспечением, камеру технического зрения, генератор лазерной линии, содержащий блок питания, реле включения и линейный лазер, создающий лазерную линию, при этом оптическая ось камеры совпадает с нормалью к обрабатываемой поверхности и осью заклепки, а ось лазера направлена под углом к оптической оси камеры от 15° до 45° и пересекается с ней в точке пересечения обрабатываемой поверхности и оси заклепки.

2. Способ контроля качества клепки, характеризующийся тем, что

- снабжают клепальное оборудование устройством по п. 1;

- настраивают устройство таким образом, чтобы оптическая ось камеры технического зрения совпадала с осью заклепки и нормалью к обрабатываемой поверхности, а ось лазера, направленная под углом к оптической оси камеры от 15° до 45°, пересекалась с ней в точке пересечения обрабатываемой поверхности и осью заклепки;

- по центру изображения, поступающего с камеры технического зрения на экран монитора, алгоритмом программы намечают область сканирования в виде рамки с линией посередине вдоль оси Х, включающую местоположение контролируемой заклепки на обрабатываемой поверхности, отображаемую на мониторе, внутри данной области алгоритмом программы определяют пять параллельных линий сканирования вдоль оси Y, расположенных таким образом, что две крайние линии сканирования совпадают с границами рамки, центральная линия сканирования проходит по центру рамки по оси Y и две линии сканирования проходят по разные стороны от центральной линии сканирования на расстоянии радиуса заклепки от нее;

- в процессе работы клепального оборудования сканируют местоположение заклепки на обрабатываемой поверхности в области сканирования по линиям сканирования;

- полученные в процессе сканирования точки пересечения линий сканирования с лазерной линией отображают на мониторе в виде точек-маркеров;

- по положению точек-маркеров крайних линий сканирования относительно средней линии рамки по оси Х, идентифицируют совпадение оси камеры технического зрения с нормалью к обрабатываемой поверхности;

- по положению точек-маркеров трех центральных линий сканирования относительно средней линии рамки по оси Х, идентифицируют правильность положения заклепки до процесса сдавливания и качество клепки после процесса сдавливания.

| US 2023182175 A1, 15.06.2023 | |||

| CN 106441113 A, 22.02.2017 | |||

| US 20230182175 A1, 15.06.2023 | |||

| RU 2008117999 A, 20.11.2009 | |||

| CN 105651174 B, 19.11.2019 | |||

| US 5357668 A1, 25.10.1994. |

Авторы

Даты

2024-12-13—Публикация

2024-05-19—Подача