Изобретение относится к клепально- сборочным работам и может быть использовано во всех отраслях народного хозяйства при производстве заклепочных соединений преимущественно на конструкциях, содержащих элементы из волокнистых композиционных материалов.

Известен способ клепки пакетов, заключающийся в образовании отверстия в пакете, установке в него заклепки с последующим образованием замыкающей головки путем осевого пластического сжатия выступающей над пакетом части стержня заклепки.

Недостатком известного способа клепки применительно к пакетам, содержащим элементы из волокнистых композиционных материалов, являются раздача стержня на толщине пакета, что вызывает разрушение элемента пакета из волокнистого композиционного материала, и, как следствие, устраняется возможность применения перспективных материалов.

Известен также способ клепки, при котором в каждом из элементов пакета образуют отверстие, далее производят сборку пакета, в отверстие устанавливают заклепку, затем на выступающей из пакета части стержня заклепки размещают подкладное кольцо с последующим образованием замыкающей головки заклепки за два перехода.

К недостатку известного способа следует отнести относительно низкую жесткость заклепки, которая проявляется при знакопеременных нагрузках конструкции и снижает прочностные характеристики заклепочного соединения.

vi чэ

J ел

00

со

Цель изобретения - повышение прочностных характеристик соединения.

Поставленная цель достигается тем, что в способе клепки, при котором в каждом из элементов пакета образуют отверстие, далее производят сборку пакета, в отверстие устанавливают заклепку, затем на выступающей из пакета части стержня заклепки размещают подкладное кольцо с последующим образованием замыкающей головки заклепки за два перехода, перед сборкой пакета размещают заклепку в отверстии элемента из некомпозиционного материала и производят фиксацию в нем, для чего в этом элементе со стороны плоскости разъема пакета выполняют цилиндрическое углубление, а в процессе осевого пластического сжатия стержня заклепки осуществляют заполнение ее материалом цилиндрического углубления.

В процессе анализа патентно-технической литературы заявителем не были обнаружены технические решения, имеющие сходные отличительные признаки.

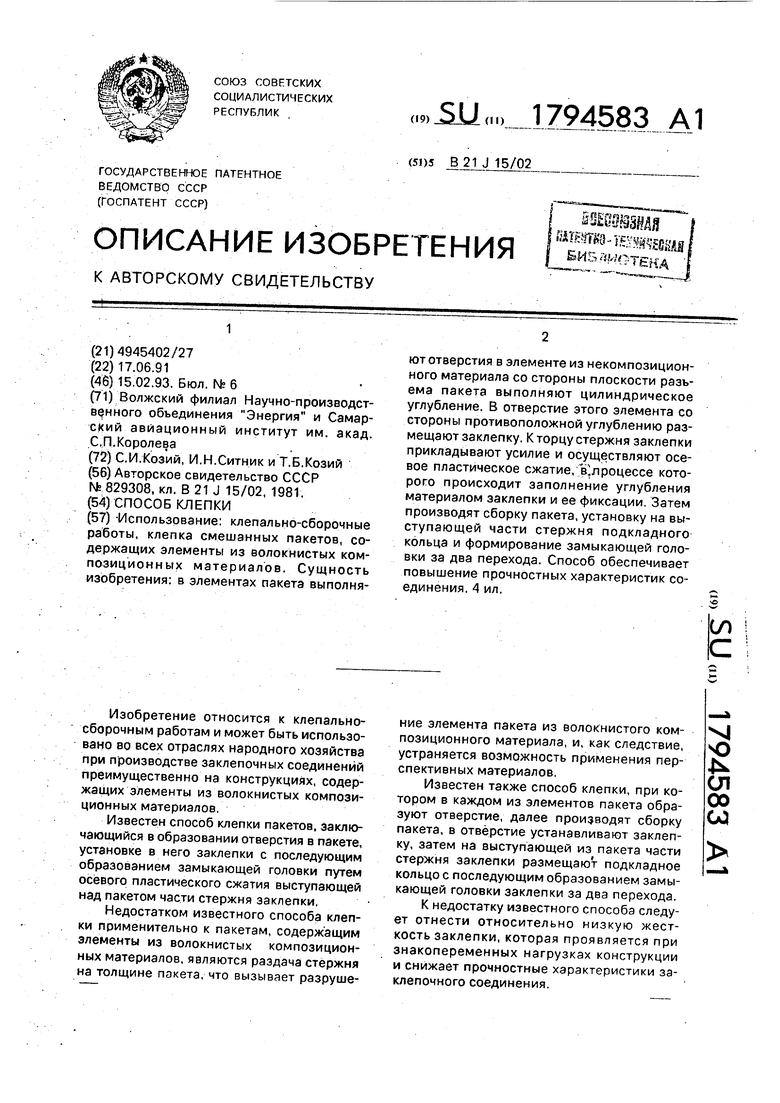

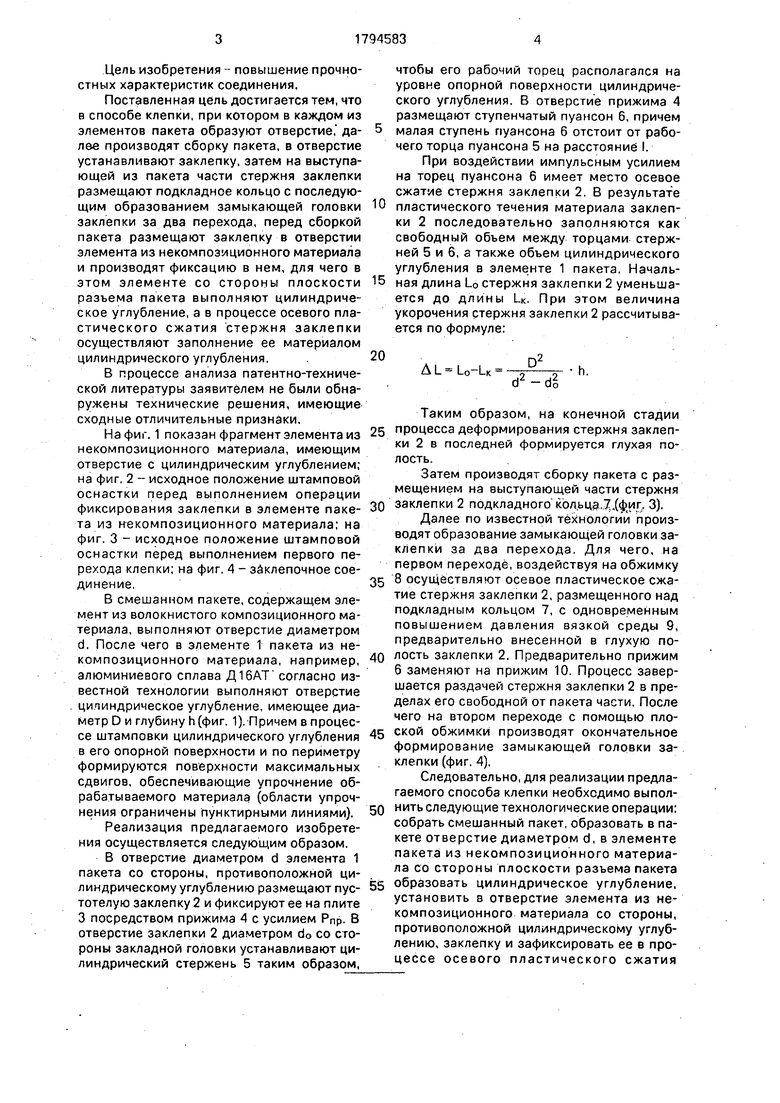

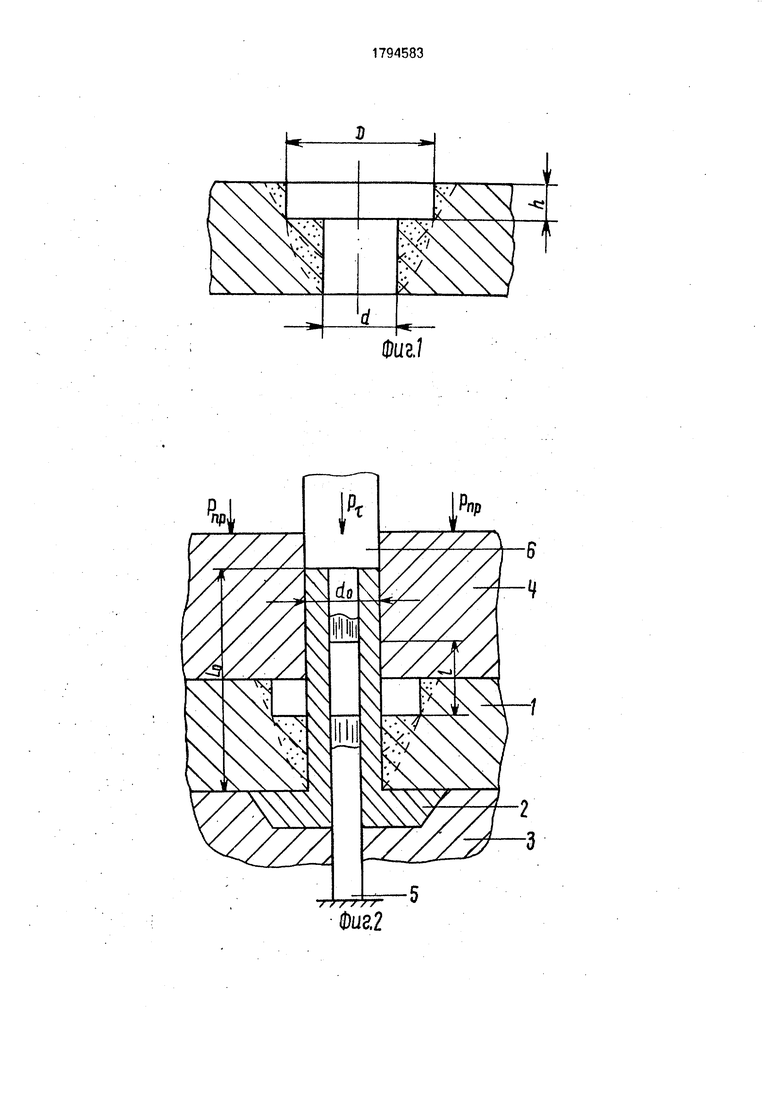

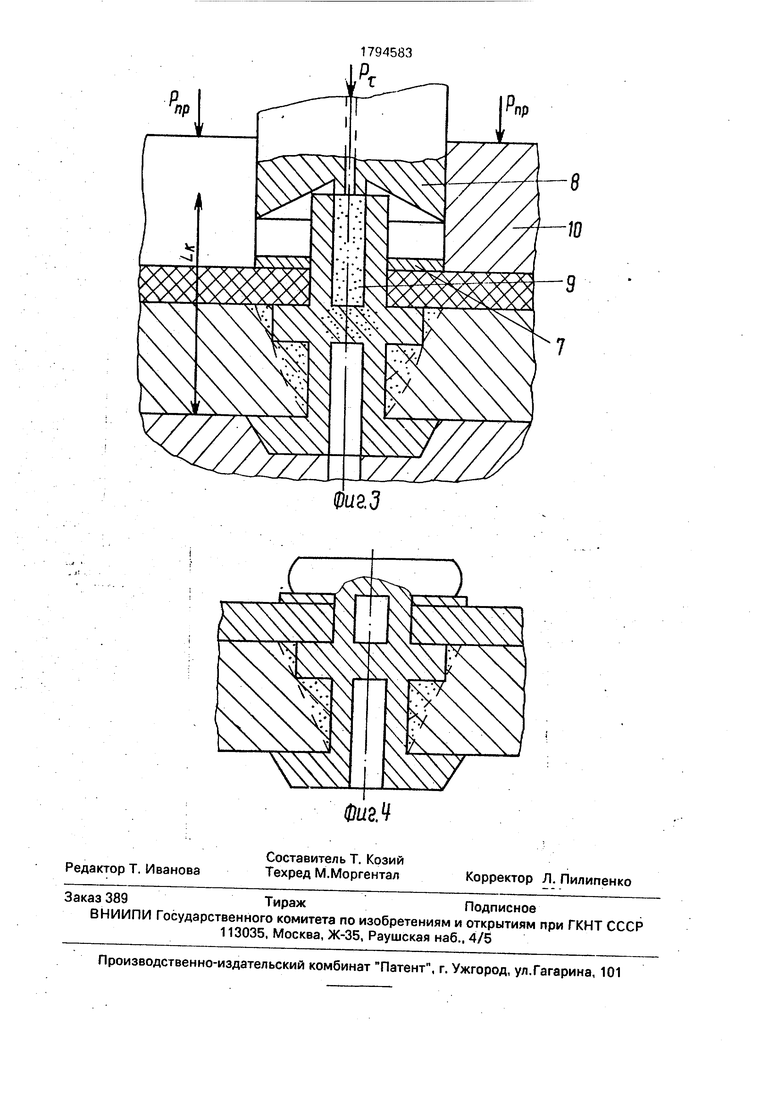

На фиг. 1 показан фрагмент элемента из некомпозиционного материала, имеющим отверстие с цилиндрическим углублением; на фиг, 2 - исходное положение штамповой оснастки перед выполнением операции фиксирования заклепки в элементе пакета из некомпозиционного материала; на фиг. 3 - исходное положение штамповой оснастки перед выполнением первого перехода клепки; на фиг. 4 - заклепочное соединение.

В смешанном пакете, содержащем элемент из волокнистого композиционного материала, выполняют отверстие диаметром d. После чего в элементе Т пакета из некомпозиционного материала, например, алюминиевого сплава Д16АТ согласно известной технологии выполняют отверстие . цилиндрическое углубление, имеющее диаметр D и глубину h (фиг. 1). Причем в процессе штамповки цилиндрического углубления в его опорной поверхности и по периметру формируются поверхности максимальных сдвигов, обеспечивающие упрочнение обрабатываемого материала (области упрочнения ограничены пунктирными линиями).

Реализация предлагаемого изобретения осуществляется следующим образом.

В отверстие диаметром d элемента 1 пакета со стороны, противоположной цилиндрическому углублению размещают пустотелую заклепку 2 и фиксируют ее на плите 3 посредством прижима 4 с усилием Рпр. В отверстие заклепки 2 диаметром d0 со стороны закладной головки устанавливают цилиндрический стержень 5 таким образом,

чтобы его рабочий торец располагался на уровне опорной поверхности цилиндрического углубления. В отверстие прижима 4 размещают ступенчатый пуансон 6, причем малая ступень пуансона б отстоит от рабочего торца пуансона 5 на расстояние I.

При воздействии импульсным усилием на торец пуансона б имеет место осевое сжатие стержня заклепки 2. В результате

пластического течения материала заклепки 2 последовательно заполняются как свободный объем между торцами стержней 5 и 6, а также объем цилиндрического углубления в элементе 1 пакета. Началь- ная длина стержня заклепки 2 уменьшается до длины LK. При этом величина укорочения стержня заклепки 2 рассчитывается по формуле:

D

Н2 .2 О - do

h.

Таким образом, на конечной стадии

процесса деформирования стержня заклепки 2 в последней формируется глухая полость.

Затем производят сборку пакета с размещением на выступающей части стержня

заклепки 2 подкладного кЬльцаДХфдг- 3).

Далее по известной технологии производят образование замыкающей головки заклепки за два перехода. Для чего, на первом переходе, воздействуя на обжимку

8 осуществляют осевое пластическое сжатие стержня заклепки 2, размещенного над подкладным кольцом 7, с одновременным повышением давления вязкой среды 9, предварительно внесенной в глухую полость заклепки 2. Предварительно прижим 6 заменяют на прижим 10. Процесс завершается раздачей стержня заклепки 2 в пределах его свободной от пакета части. После чего на втором переходе с помощью плоской обжимки производят окончательное формирование замыкающей головки заклепки (фиг. 4).

Следовательно, для реализации предлагаемого способа клепки необходимо выполнить следующие технологические операции: собрать смешанный пакет, образовать в пакете отверстие диаметром d, в элементе пакета из некомпозиционного материала со стороны плоскости разъема пакета

образовать цилиндрическое углубление, установить в отверстие элемента из некомпозиционного материала со стороны, противоположной цилиндрическому углублению, заклепку и зафиксировать ее в процессе осевого пластического сжатия

стержня, собрать пакет, разместить на выступающей части стержня заклегжи подкладное кольцо, образовать замыкающую головку заклепки за два перехода.

Предлагаемый способ прошел опытно- промышленную проверку при клепке смешанных пакетов, содержащих обшивку из сплава АМгбН толщиной б мм и стрингеров из бороалюминия с объемной долей упрочняющих волокон, равной 50%, толщиной 1,2 мм.

Клепка осуществлялась пустотелыми заклепками диаметром 4,0 мм из сплава В65. Диаметр отверстия в заклепках составлял 1,5-1,55 мм. Длина стержня заклепки, рассчитываемая по приведенной формуле, составляла 15,0 мм.

Цилиндрические углубления имели следующие геометрические размеры: диаметр 6 мм, глубину 2 мм.

Штамповая оснастка изготавливалась из стали У8А по седьмому квалитету точности и имела твердость после закалки НЯСэ 56...58 ед.

0

5

0

Усилие прижима обеспечивалось с помощью гидравлического ручного пресса, развивающего усилие в 40 кН.

В качестве энергопривода использовалась магнитно-импульсная установка МИУ-10, разгоняющая ударник массой 450 г при скоростях деформирования в диапазоне (13-21) м/с.

Проведенные испытания панелей при знакопеременных нагрузках показали существенное повышение стабильности их геометрических размеров.

Предлагаемый способ клепки по сравнению с прототипом эффективен, поскольку повышает жесткость силовой точки, что в конечном итоге обеспечивает повышение стабильности геометрических размеров изделий, высокопроизводителен, так как машинное время не превышает 500 мкс на каждой из операций, не увеличивает вес силовой точки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1991 |

|

RU2007250C1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2006331C1 |

| Способ клепки | 1990 |

|

SU1771859A1 |

| Способ клепки | 1991 |

|

SU1787644A1 |

| СПОСОБ КЛЕПКИ СМЕШАННЫХ ПАКЕТОВ | 1992 |

|

RU2007252C1 |

| Способ клепки | 1991 |

|

SU1784399A1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| СПОСОБ ОБРАЗОВАНИЯ ПОТАЙНОГО СОЕДИНЕНИЯ | 1991 |

|

RU2007249C1 |

| СПОСОБ КЛЕПКИ | 1993 |

|

RU2072274C1 |

| Способ клепки | 1990 |

|

SU1784398A1 |

-Использование: клепально-сборочные работы, клепка смешанных пакетов, содержащих элементы из волокнистых композиционных материалов. Сущность изобретения: в элементах пакета выполняют отверстия в элементе из некомпозиционного материала со стороны плоскости разъема пакета выполняют цилиндрическое углубление. В отверстие этого элемента со стороны противоположной углублению размещают заклепку. К торцу стержня заклепки прикладывают усилие и осуществляют осевое пластическое сжатие, в лроцессе которого происходит заполнение углубления материалом заклепки и ее фиксации. Затем производят сборку пакета, установку на выступающей части стержня подкладного кольца и формирование замыкающей головки за два перехода. Способ обеспечивает повышение прочностных характеристик соединения. 4 ил.

Ф о р м у л а и з о б р е те н и я

Способ клепки преимущественно смешанных пакетов, содержащих элементы из волокнистых композиционных материалов, включающий следующие операции: образование в элементах пакета отверстий, сборку пакета, установку в отверстие заклепки, установку на выступающую из пакета часть стержня подкладного кольца, формирование замыкающей головки за два перехода,

отличающийся тем, что, с целью повышения прочностных характеристик соединения, перед сборкой пакета в элементе из некомпозиционного материала со стороны плоскости разъема пакета выполняют цилиндрическое углубление, затем размещают в отверстии этого элемента заклепку и производят ее фиксацию в нем путем заполнения цилиндрического углубления материалом заклепки в процессе осевого пластического сжатия ее стержня,

Фиг,2

| Способ клепки | 1979 |

|

SU829308A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-02-15—Публикация

1991-06-17—Подача