Область техники, к которой относится изобретение

Настоящее изобретение относится к способу удаления азота, включающему загрузку расплавленной стали в реакционную емкость, такую как ковш, и приведение расплавленной стали в контакт со шлаком, который дополнительно формируется на поверхности расплавленной стали, а также относится к способу производства стали с применением указанного способа удаления азота.

Известный уровень техники

Азот в составе металлических материалов относится к вредным компонентам. Традиционно, в процессе производства стали из расплавленного чугуна азот [N] удаляется, главным образом, посредством абсорбции на поверхности с воздухом пузырьками монооксида углерода, который образуется в процессе обезуглероживания расплавленного чугуна. Таким образом, указанная технология не подходит для достижения низкой концентрации азота в расплавленной стали с низким содержанием углерода в связи с ограниченным количеством образующегося монооксида углерода.

Для снижения выбросов CO2 в процессе производства стали возникает необходимость перехода от традиционного способа с использованием доменной печи или конвертера к способу, включающему плавку лома или восстановленного железа. Однако, получаемый таким способом расплав чугуна имеет низкую концентрацию углерода, не позволяющую по указанной причине получить сталь с низким содержанием азота.

В связи с вышесказанным было предложено несколько способов деазотации расплавленной стали с использованием шлака. В патентном документе 1, к примеру, раскрывается способ, согласно которому концентрацию Al в расплавленной стали в установке вакуумно-кислородного обезуглероживания (VOD) поддерживают на уровне 0,7 мас.% или выше в течение по меньшей мере пяти минут для образования нитрида алюминия (далее «AlN») и, соответственно, удаления азота.

В патентном документе 2 предлагается способ, согласно которому лом в качестве основного источника железа расплавляют в электрической печи для получения расплавленной стали, затем расплавленную сталь выгружают в другую емкость для рафинирования, в которой выдерживают, добавляя флюс для деазотации, включающий вещество, содержащее Al, который переходит в шлак в виде соединения AlN, после чего выполняют продувку расплавленной стали кислородсодержащим газом для удаления азота.

В патентном документе 3 раскрывается способ, согласно которому расплавленный металл загружают в емкость для рафинирования, имеющую систему верхней продувки, после того, как на поверхности расплавленной стали сформировался шлак, включающий главным образом CaO и Al2O3, выполняют продувку поверхности указанного покрывающего шлака окисляющим газом для удаления азота, при этом указанный газ не вступает в непосредственный контакт с расплавленным металлом.

Перечень цитированных документов

Патентные документы

Патентный документ 1: JP-A-H05-320733.

Патентный документ 2: JP-A-2007-211298.

Патентный документ 3: JP-A-H08-246024.

Краткое описание изобретения

Техническая проблема

Следует отметить, что представленные традиционные технологии имеют ряд недостатков.

Описанные в патентном документе 1 и патентном документе 2 технологии предусматривают образование AlN, который используется для удаления азота, при этом указанное соединение AlN частично остается в расплавленной стали и в процессе затвердевания стали является очагом зарождения трещины.

Как известно, технология производства стали с низким содержанием азота, составляющим несколько ppm по массе, включает способ деазотации, основанный на формировании соединения AlN, согласно которому требуемая концентрация Al в расплаве стали должна составлять по меньшей мере примерно от нескольких мас.% до 10 мас.%, с учетом произведения растворимости Al и N. С другой стороны, требуемый эффект деазотации можно получить при начальной концентрации азота порядка нескольких сотен ppm по массе. Технологии производства стали с низким содержанием азота, описанные в патентной литературе 1 и 2, являются высокозатратными и применимы лишь для типов стали с большим количеством растворенного азота, например, для нержавеющей стали.

Согласно описанной в патентном документе 3 технологии, для защиты расплава стали от воздействия окисляющего газа должны выполняться нижеперечисленные условия:

(1) наличие не менее 15 кг шлака на тонну расплавленной стали,

(2) регулирование в соответствующих пределах количества шлака, количества газа для донной продувки, состава и расхода газа для верхней продувки, высоты фурмы, величины давления и т.д.

Касательно условия (1), следует отметить, что количество шлака должно быть согласовано с размером емкости, в которую загружают расплавленную сталь. Касательно условия (2), следует отметить, что не конкретизируются средства управления и диапазоны регулирования, кроме того, не уточняется метод выявления наличия или отсутствия защиты расплава стали от воздействия газа. Таким образом, указанные условия являются неоднозначными. Авторы настоящего изобретения выяснили, что при проведении испытаний в тех же диапазонах, которые указаны в примере, описанном в патентном документе 3, скорость деазотации существенно замедляется, поскольку ограничивается способность азота перемещаться между шлаком и металлом в результате повышения парциального давления кислорода на границе раздела шлак-металл из-за окисляющего газа, таким образом, указанная технология не является эффективной при практическом применении.

В связи с вышесказанным, настоящее изобретение направлено на разработку способа деазотации расплава стали, который в процессе рафинирования расплавленной стали позволяет при использовании шлака быстро и надежно обеспечить диапазон минимальных концентраций азота без верхней продувки газом. В настоящем изобретении также предлагается способ производства стали с использованием разработанного способа деазотации расплавленной стали.

Решение проблемы

На основании тщательного изучения проблем авторы изобретения установили, что в предлагаемом в приведенных патентных документах технологическом процессе деазотации расплавленной стали, в котором азот переводится в газовую фазу посредством шлака, лимитирующей стадией реакции является массоперенос азота между металлом и шлаком. Формула (1) и формула (2), которые приводятся ниже, отражают реакции при наличии трех фаз: металла, шлака и газа, причем реакция, согласно формуле (2), протекает даже при довольно низком парциальном давлении кислорода на границе раздела газ-шлак, в таком случае, важно обеспечить достаточное перемешивание шлака и металла и обеспечить высокую скорость плавления шлака (далее называемую «скоростью шлакообразования»). В формулах реакций, приведенных ниже, [M] выражает состояние элемента M, растворенного и содержащегося в расплавленной стали, а (R) выражает состояние элемента R, содержащегося в шлаке или состояние химического вещества R, растворенного и содержащегося в шлаке. Указанные обозначения будут использоваться в дальнейшем описании настоящего изобретения.

[Al] + [N] + 3/2(O2-) = (N3-) + 1/2(Al2O3) … (1)

2(N3-) + 2/3O2 = N2 + 3(O2-) … (2)

В настоящем изобретении с целью успешного устранения вышеописанных проблем предлагается способ деазотации расплавленной стали, представляющий собой технологический процесс деазотации, в котором шлак, включающий CaO и Al2O3, формируется на взаимосвязанных этапах, один из которых выполняют с целью введения в расплавленную сталь Al в виде вещества, содержащего металлический Al, для раскисления расплавленной стали и получения Al-содержащей расплавленной стали, а другой этап выполняют с целью введения CaO в виде вещества, содержащего CaO, приводимого в контакт с Al-содержащей расплавленной сталью для удаления азота из расплавленной стали, отличающийся тем, что расплавленную сталь перемешивают с удельной мощностью ε, составляющей 60 Вт/т или выше.

Ниже приводятся условия, обеспечивающие явные преимущества способа деазотации расплавленной стали согласно настоящему изобретению:

(а) при осуществлении технологического процесса деазотации поверхность расплавленной стали и шлака подвергается воздействию давления 1,0 × 105 Па или ниже;

(b) при осуществлении технологического процесса деазотации концентрацию MgO (MgO) в шлаке устанавливают 5,0 мас.% или ниже;

(c) при осуществлении технологического процесса деазотации температуру Tf обрабатываемой расплавленной стали повышают на 5°С или более при каждом увеличении концентрации MgO (MgO) в шлаке на 1,0 мас.% свыше 5,0 мас.%;

(d) при осуществлении технологического процесса деазотации на этапе добавки Al концентрацию Al [Al] (мас.%) в расплавленной стали устанавливают равной или превышающей значение [Al]e, рассчитанное по формуле (A) на основе удельной мощности ε (Вт/т) перемешивания,

[Al]e = -0,072 × ln(ε) + 0,5822 … (А).

Способ производства стали согласно настоящему изобретению, позволяющий успешно устранить вышеописанные проблемы, отличается тем, что расплавленную сталь, полученную любым из описанных выше способов деазотации расплавленной стали, разливают после соответствующей корректировки компонентов.

Полезные эффекты изобретения

Согласно настоящему изобретению, способ деазотации расплавленной стали позволяет при использовании шлака быстро и надежно обеспечить диапазон минимальных концентраций азота в расплавленной стали без верхней продувки газом.

Краткое описание чертежей

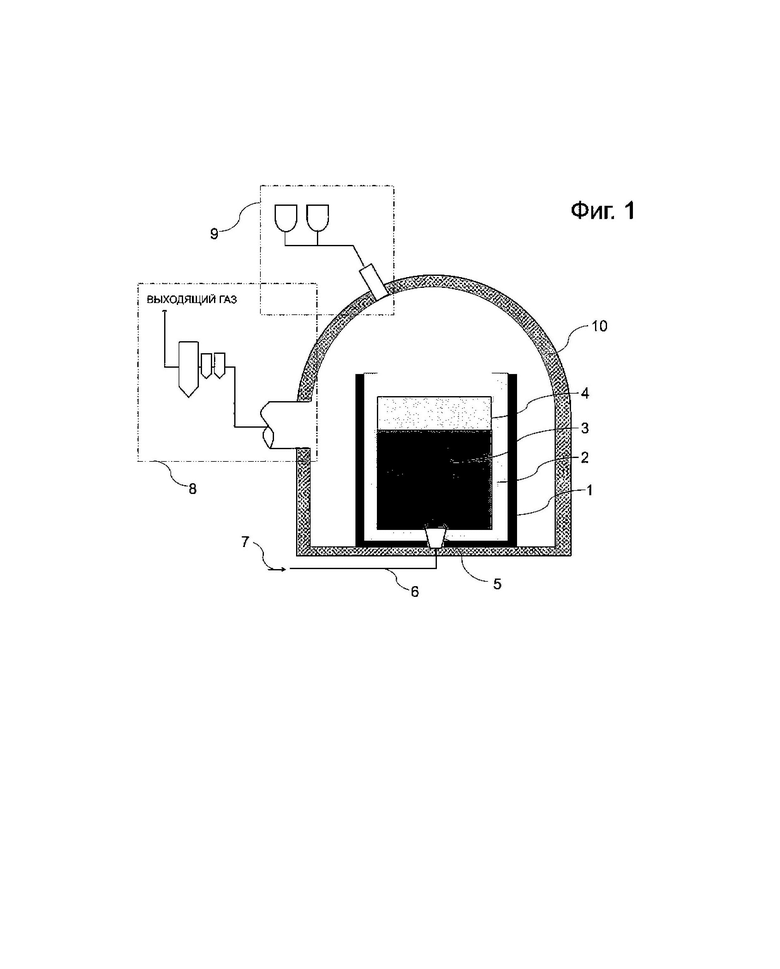

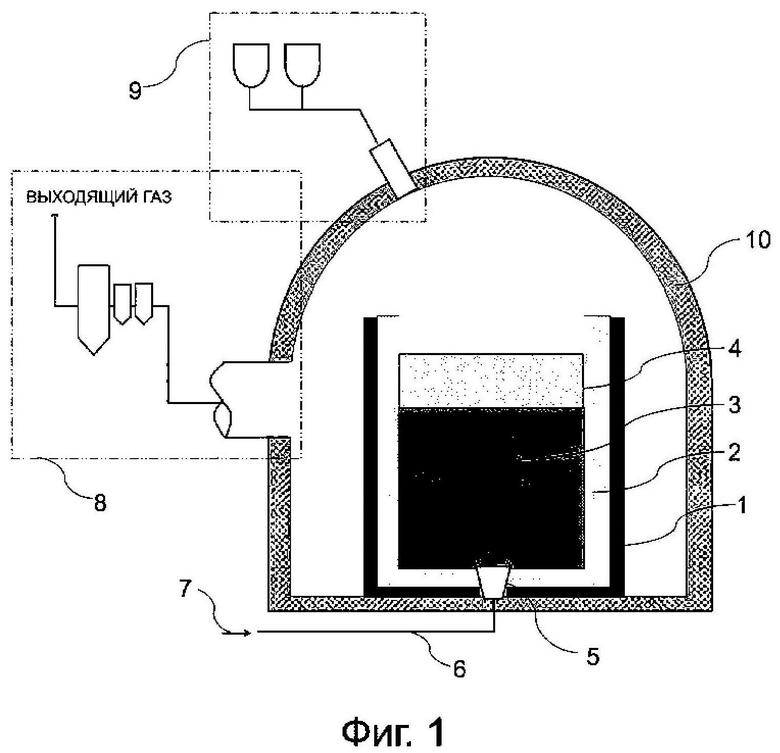

Фиг. 1 - схематический вид установки, служащей примером установки для осуществления способа деазотации расплавленной стали согласно одному из вариантов осуществления настоящего изобретения.

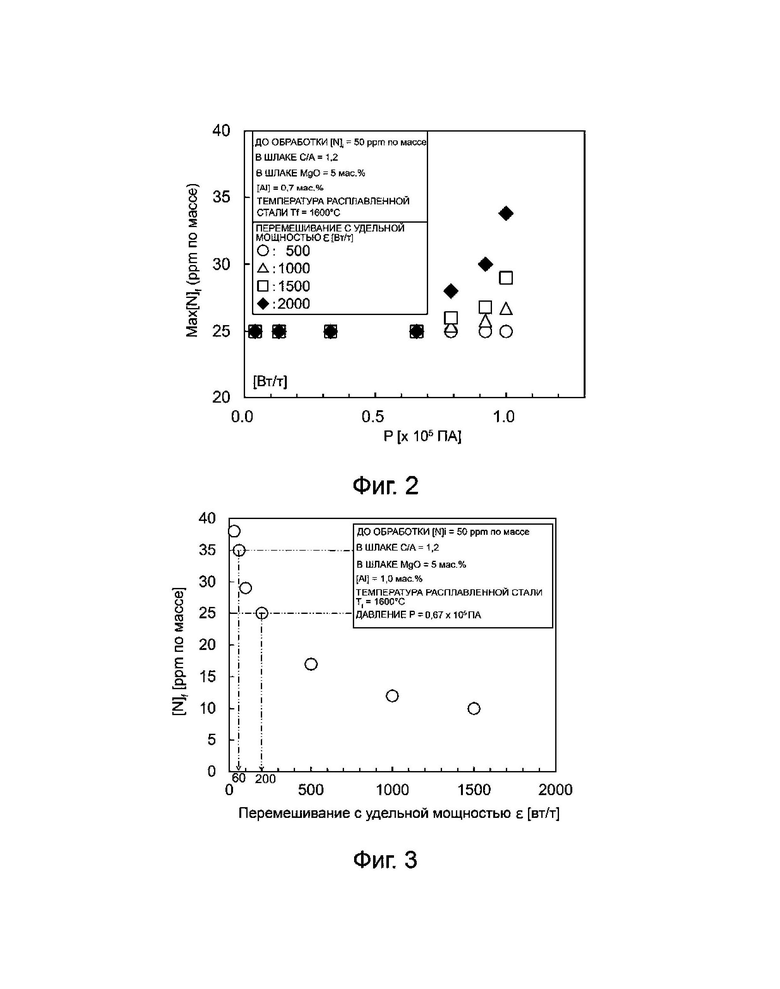

Фиг. 2 - график зависимости верхнего предельного значения Max[N]f диапазона концентраций азота от давления P в печи при разной удельной мощности ε перемешивания расплавленной стали.

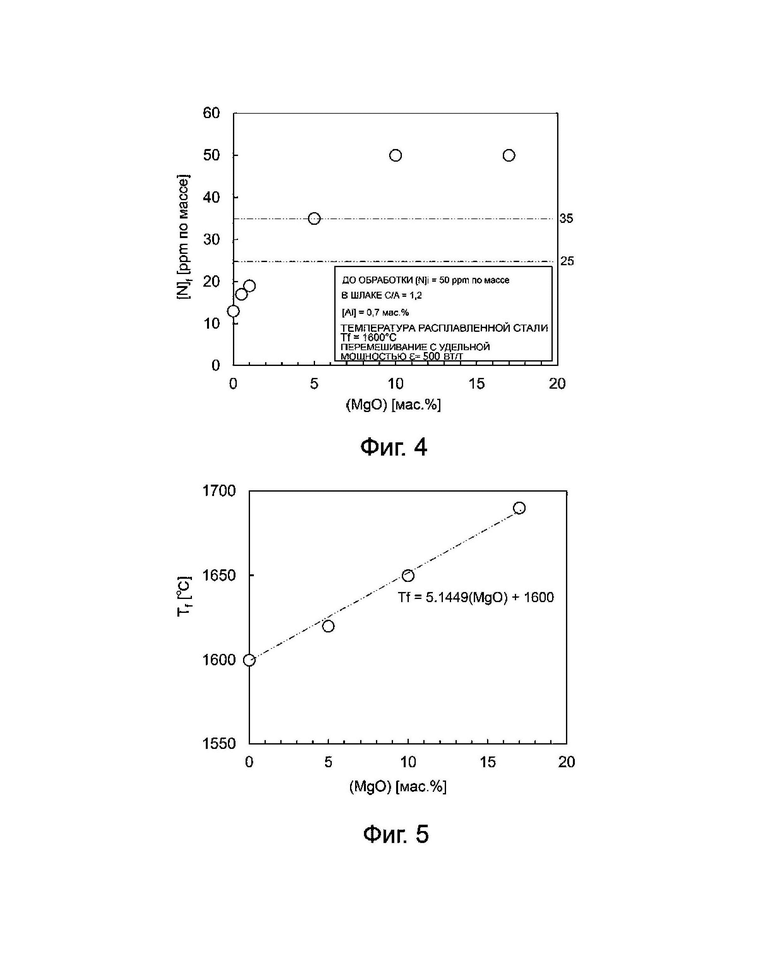

Фиг. 3 - график зависимости достигнутой концентрации азота [N]f от удельной мощности ε перемешивания.

Фиг. 4 - график зависимости достигнутой концентрации азота [N]f от концентрации MgO (MgO).

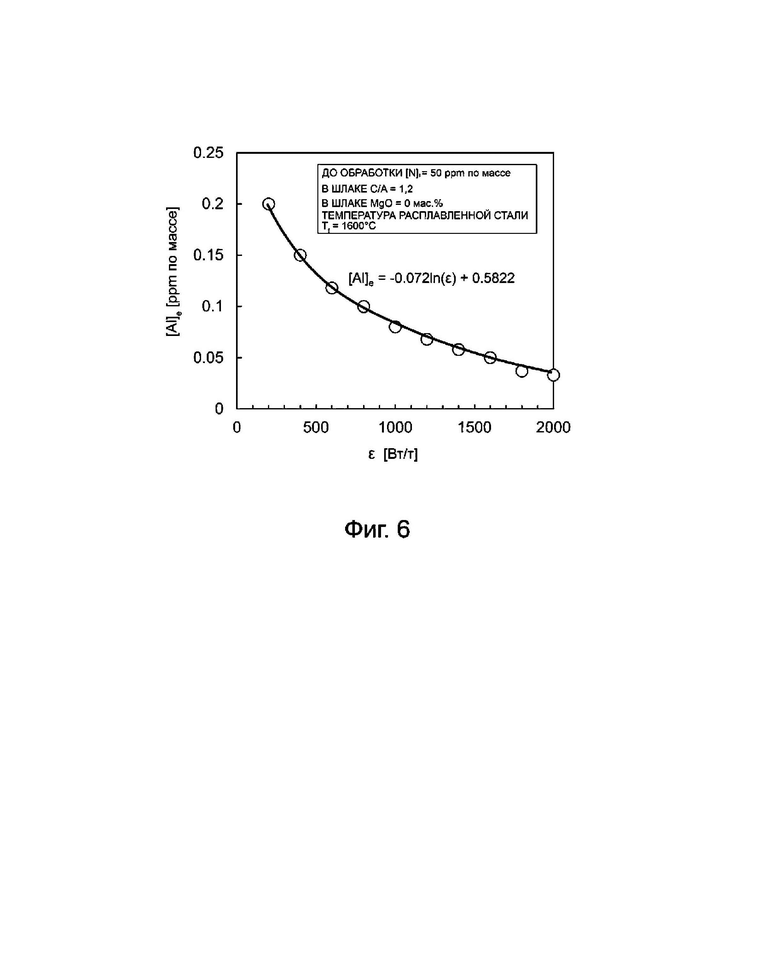

Фиг. 5 - график зависимости температуры Tf расплавленной стали от концентрации MgO (MgO) в шлаке для достижения неизменной концентрации азота [N]f в расплавленной стали.

Фиг. 6 - график зависимости концентрации Al [Al]e в расплавленной стали от удельной мощности ε перемешивания для достижения концентрации азота [N]f, равной 25 ppm по массе.

Описание вариантов осуществления изобретения

Варианты осуществления настоящего изобретения будут подробно описываться ниже. Чертежи являются схематическими и показанные на них изображения могут отличаться от реальных. Следующие варианты осуществления иллюстрируют устройство и способ для воплощения технической идеи настоящего изобретения и не предназначены для ограничения конфигурации, описанной ниже. Таким образом, допускаются всевозможные изменения технического воплощения идеи настоящего изобретения в пределах существа и объема изобретения, описываемого в формуле изобретения.

На фиг. 1 схематически изображена установка, используемая для реализации настоящего изобретения. Согласно изобретению, в емкость 1, такую как ковш, футерованную огнеупорным материалом 2, загружают расплавленную сталь 3, и на поверхности расплавленной стали 3 образуется слой шлака 4, включающего CaO и Al2O3. В вакуумной камере 10, имеющей систему 8 откачки и устройство 9 для ввода легирующих элементов, расплавленная сталь 3 и шлак 4 находятся под низким давлением и перемешиваются под действием инертного газа 7, подаваемого при донной продувке через фурму 5, соединенную с газовой трубой 6. В качестве перемешивающего инертного газа 7 предпочтительным является газ, не содержащий газообразного азота, к примеру, газообразный аргон.

Устройство 9 для ввода легирующих элементов приспособлено для введения в расплавленную сталь 3 вещества, содержащего металлический Al (этап добавки Al), с целью раскисления расплавленной стали и получения Al-содержащей расплавленной стали, а также приспособлено для введения в расплавленную сталь вещества, содержащего CaO (этап добавки CaO), добавка которого может осуществляться перед введением расплавленной стали в вакуумную камеру 10. Этап раскисления расплавленной стали 3 (процесс раскисления) можно выполнять отдельно от этапа добавки Al. Этап добавки CaO к расплавленной стали 3 можно выполнять в любое время. Предпочтительно, этап добавки CaO выполняют после этапа раскисления, поскольку повышение температуры расплавленной стали, вызванное реакцией раскисления, может способствовать образованию шлака. Наиболее предпочтительно выполнять этап добавки CaO после этапа добавки Al, поскольку слой шлака, покрывающего поверхность расплавленной стали, утолщается и препятствует проникновению в расплавленную сталь вещества, содержащего Al, что может привести к недостаточному раскислению расплавленной стали или к изменению состава шлака.

Для образования шлака 4, содержащего СаО и Al2O3, используют Al2O3, полученный в результате добавления СаО-содержащего вещества и раскисления расплавленной стали. В качестве вещества, содержащего СаО, может использоваться, например, алюминат кальция в виде раствора или сухой смеси. Наибольший эффект процесса деазотации достигается при высокой скорости шлакообразования и при массовом отношении С/А между CaO и Al2O3, предпочтительно, в диапазоне от 0,4 до 1,8 и, предпочтительнее, в диапазоне от 0,7 до 1,7.

Способ подачи инертного газа 7 для перемешивания расплавленной стали может иметь отличия от описанного выше способа, например, для подачи инертного газа в расплавленную сталь может использоваться инжекционная фурма.

Далее подробно описываются предпочтительные варианты осуществления настоящего изобретения и исследования, проводимые для их разработки.

Первый вариант осуществления изобретения

Для разработки первого варианта осуществления настоящего изобретения проводили изучение способа деазотации, выполняемого в установке, не имеющей устройства для верхней продувки газом, с целью стабильной минимизации концентрации азота в расплавленной стали. В малогабаритной высокочастотной вакуумной индукционной плавильной печи, конфигурированной подобно показанной на фиг. 1, шлак 4, включающий CaO и Al2O3 и содержащий MgO в концентрации от 0 до 17 мас.%, был сформирован в пропорции 15 кг/т или выше на 15 кг расплавленной стали 3 и он покрывал всю поверхность расплавленной стали, которая не просматривалась невооруженным глазом. После корректировки давления в печи осуществляли технологический процесс деазотации расплавленной стали при перемешивании расплавленной стали с удельной мощностью от 200 Вт/т до 2000 Вт/т. Во-первых, в ходе испытания на деазотацию, в ходе которого изменяли степень разрежения в атмосфере печи (давление) P (Па), как показано на фиг. 2, верхнее предельное значение Max[N]f (ppm. мас.) изменений концентрации азота после обработки изменялось в соответствии с удельной мощностью ε (Вт/т) перемешивания. Испытания проводили при следующих условиях: начальная концентрация азота [N]i в расплавленной стали составляла 50 ppm по массе; концентрация Al [Al] составляла 0,7 мас.%; массовое отношение C/A между CaO и Al2O3 в шлаке составляло 1,2; концентрация MgO (MgO) в шлаке составляла 5 мас.%; расплавленная сталь имела температуру Tf, равную 1600°С, и продолжительность t обработки составляла 30 мин. При перемешивании с низкой удельной мощностью (ε до 500 Вт/т) верхнее предельное значение Max[N]f диапазона концентраций азота стабилизировалось при поддержании давления P 1,0 × 105 Па. При осуществлении способа деазотации в установке, конфигурированной подобно показанной на фиг. 1, давление P превышает на несколько процентов давление наружного воздуха в результате повышения температуры в замкнутом объеме и донной продувки газом. Напротив, при высокой удельной мощности перемешивания (ε> 500 Вт/т) верхнее предельное значение Max[N]f достигнутой концентрации азота начинало увеличиваться, когда давление P превышало 0,7 × 105 Па, и было обнаружено, что верхнее предельное значение Max[N]f изменений концентрации азота, достигнутое после обработки, становится больше по мере увеличения удельной мощности перемешивания ε. Согласно указанному варианту осуществления изобретения, предпочтительно, создавать давление P 1,0 × 105 Па или ниже и, предпочтительнее, 0,7 × 105 Па или ниже. Возможное объяснение этого состоит в том, что при донной продувке для перемешивания ванны расплавленной стали под действием газа поверхность расплава стали может частично вспучиваться с образованием обнаженных участков, через которые азот проникает в расплавленную сталь.

Затем исследовали технологический процесс деазотации, при проведении которого удельную мощность ε перемешивания изменяли от 20 до 1500 Вт/т, поддерживали концентрацию MgO (MgO) постоянном на уровне 5%, создавали в печи давление P 0,7 × 105 Па и доводили концентрацию Al [Al] до 1,0 мас.%, причем остальные параметры, а именно начальная концентрация азота [N]i, отношение C/A в составе шлака, температура Tf расплавленной стали и продолжительность t обработки, не отличались от приведенных выше. По результатам испытаний, представленным на фиг. 3, можно сделать вывод, что перемешивание с удельной мощностью ε, равной 60 Вт/т или выше, позволяет обеспечить диапазон низких концентраций азота (концентрация азота [N]f равна 35 ppm по массе или ниже). При перемешивании с удельной мощностью ε, равной 200 Вт/т или выше, был обеспечен диапазон минимальных концентраций азота (концентрация азота [N]f равна 25 ppm по массе или ниже). Описанные исследования привели к разработке первого варианта осуществления изобретения, то есть способа деазотации, представляющего собой технологический процесс деазотации, в котором шлак, включающий CaO и Al2O3, формируется на взаимосвязанных этапах, один из которых выполняют с целью введения в расплавленную сталь Al в виде вещества, содержащего металлический Al, для раскисления расплавленной стали и получения Al-содержащей расплавленной стали, а другой этап выполняют с целью введения CaO в виде вещества, содержащего CaO, приводимого в контакт с Al-содержащей расплавленной сталью для удаления азота из расплавленной стали, которая перемешивается с удельной мощностью ε 60 Вт/т или выше, кроме того, при осуществлении технологического процесса деазотации поверхность расплавленной стали и шлака подвергается воздействию давления 1,0 × 105 Па или ниже. Поскольку верхний предел удельной мощности ε перемешивания не ограничен конкретным значением, при донной продувке большое количество газа используется неэффективно, когда верхний предел удельной мощности ε перемешивания составляет, к примеру, 5000 Вт/т, следовательно, необходимо задать диапазон удельной мощности ε перемешивания, который позволит избежать потенциальных проблем, (например, налипания настылей на крышку печи). Нижний предел давления Р в печи, предпочтительно, устанавливают около 103 Па, поскольку для получения более низкого давления требуются значительные затраты, связанные с системой откачки.

Второй вариант осуществления изобретения

Для разработки второго варианта осуществления настоящего изобретения проводили изучение влияния на технологический процесс деазотации концентрации MgO (MgO) в шлаке, включающем CaO и Al2O3. При исследовании процесса деазотации концентрацию MgO (MgO) в шлаке изменяли от 0 до 17 мас.%, поддерживали удельную мощность ε перемешивания постоянной на уровне 500 Вт/т и создавали в печи давление P 0,7 × 105 Па, причем остальные параметры, а именно начальная концентрация азота [N]i, концентрация Al [Al], отношение C/A в составе шлаке, температура Tf расплавленной стали и продолжительность t обработки, не отличались от приведенных выше. Согласно результатам, представленным на фиг. 4, при концентрации в шлаке MgO (MgO) на уровне 5 мас.% или ниже, был обеспечен диапазон низких концентраций азота (концентрация азота [N]f равна 35 ppm по массе или ниже), при концентрации MgO (MgO), превышающей указанное значение, достигаемая концентрация азота [N]f была высокой и не снижалась. Описанные исследования привели к разработке второго варианта осуществления изобретения, то есть способа деазотации, в котором, дополнительно к условиям описанного выше первого варианта осуществления изобретения, концентрацию MgO (MgO) в шлаке ограничивали 5 мас.% или ниже. Полученная по завершении процесса деазотации расплавленная сталь должна иметь температуру Tf, равную, предпочтительно, 1600°C или выше, точнее говоря, технологический процесс деазотации должен завершаться при температуре 1600°C или выше, в зависимости от продолжительности промежуточного этапа и этапа разливки. Хотя нижний предел концентрации MgO (MgO) в шлаке конкретно не ограничивается, он может составлять 0 мас.%.

Третий вариант осуществления изобретения

Третий вариант осуществления изобретения направлен на решение проблемы падения скорости деазотации в результате повышения концентрации MgO для улучшения защитных свойств огнеупора, предохраняющего емкость, в которую загружают расплавленную сталь. В вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи, вмещающей расплавленную сталь, проводили исследование температуры Tf расплавленной стали, требуемой для снижения концентрации азота [N]f в расплавленной стали до 25 ppm по массе, когда концентрация MgO (MgO) в шлаке, включающем CaO и Al2O3, изменяется от 0 мас.% до насыщения. По результатам исследований, представленным на фиг. 5, можно сделать вывод, что каждое увеличение концентрации MgO (MgO) в шлаке на 1,0 мас.%, требует повышения температуры Tf расплавленной стали примерно на 5°C. Исследования проводили при нижеперечисленных исходных условиях: созданное в печи давление P было 4 × 103 Па; концентрация Al [Al] составляла 0,7 мас.%; начальная концентрация азота [N]i составляла 50 ppm по массе; отношение С/А в шлаке составляло 1,2; удельная мощность ε перемешивания составляла 60 Вт/т и продолжительность t обработки составляла 30 мин. Проведенные исследования позволили выявить величину повышения температуры расплавленной стали, требуемую для компенсации снижения скорости реакции деазотации, которая связана с увеличением концентрации MgO. Описанные исследования привели к разработке третьего варианта осуществления изобретения, то есть способа деазотации расплавленной стали, в котором, дополнительно к условиям первого варианта осуществления изобретения, температуру расплавленной стали повышают на 5°C или более при каждом увеличении концентрации MgO (MgO) в шлаке на 1,0 мас.% свыше 5,0 мас.%.

Четвертый вариант осуществления изобретения

Согласно патентному документу 3, расплавленная сталь должна содержать Al [Al] в концентрации от 0,3 до 2 мас.%, чтобы увеличить коэффициент переноса азота между шлаком и металлом, однако при указанных условиях существенно возрастают затраты при производстве обычной стали. Таким образом, для разработки четвертого варианта осуществления изобретения изучали возможность удаления азота из расплавленной стали при снижении концентрации Al [Al] в расплавленной стали. В стали, расплавленной в вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи, определяли минимальную концентрацию Al [Al]e, необходимую для уменьшения концентрации азота в расплавленной стали до 25 ppm по массе, при этом было установлено, что, как показано на фиг. 6, требуемая концентрация Al [Al]e (мас.%) зависит от удельной мощности ε (Вт/т) перемешивания. При проведении технологического процесса деазотации концентрация MgO (MgO) в шлаке составляла 0 мас.%, температура Tf расплавленной стали составляла 1600°C, причем остальные параметры, а именно начальная концентрация азота [N]i и C/A в составе шлака, не отличались от приведенных выше. Исследования проводили при нижеперечисленных исходных условиях: создаваемое в печи давление P было 0,7 × 105 Па, удельная мощность ε перемешивания была в диапазоне от 200 до 2000 Вт/т, продолжительность обработки t составляла 30 мин. Описанные исследования привели к разработке четвертого варианта осуществления изобретения, то есть способа деазотации расплавленной стали, в котором, дополнительно к условиям любого из вариантов осуществления изобретения с первого по третий, при осуществлении технологического процесса деазотации на этапе добавки Al концентрацию Al [Al] (мас.%) в расплавленной стали устанавливают равной или превышающей значение [Al]e, рассчитанное по формуле (A) на основе удельной мощности ε (Вт/т) перемешивания,

[Al]e = -0,072 × ln(ε) + 0,5822 … (А)

Способ производства стали

По завершении осуществления вышеописанного способа деазотации расплавленную сталь разливали после корректировки компонентов до получения заданного состава, контроля формы и, при необходимости, выполнения флотационной сепарации включений. Таким образом, можно получить высококачественную сталь с низким содержанием азота и сбалансированным составом.

Иллюстративные примеры

Ниже изобретение подробно описывается на иллюстративных примерах. В установке, конфигурированной подобно показанной на фиг. 1, в ковш с расплавленной сталью, имеющей температуру 1600°C или выше, добавляли металлический Al для получения концентрации Al в расплавленной стали, составляющей от 0,085 до 0,1 мас.%. Далее добавляли CaO и огнеупорный MgO с целью формирования двухкомпонентного шлака CaO-Al2O3 или трехкомпонентного шлака CaO-Al2O3-MgO. Затем выполняли донную продувку газом для перемешивания расплавленной стали с удельной мощностью ε от 60 до 1000 Вт/т. Количество расплавленной стали, используемой для испытаний, составляло 160 т. В составе шлака массовое отношение С/А между CaO и Al2O3 находилось в пределах от 0,4 до 1,8.

В таблице 1 представлены условия испытаний и полученные результаты. В технологических процессах № 1-4, в которых при деазотации перемешивание проводили с достаточно высокой удельной мощностью ε, были получены хорошие результаты, то есть в расплавленной стали по завершении процесса деазотации концентрация N [N]f составляла 35 ppm по массе или ниже. Для сравнения, технологический процесс № 5, осуществляемый с низкой удельной мощностью ε перемешивания при той же продолжительности обработки, не обеспечил надлежащего удаления азота из расплавленной стали за тоже время t.

Таблица 1

Промышленная применимость

Способ деазотации расплавленной стали согласно настоящему изобретению, осуществляемый в процессе производства расплавленной стали из низкоуглеродистого лома или восстановленного железа, расплавляемого в электрической печи или аналогичных устройствах, позволяет обеспечить массовое производство стали с низким содержанием азота. Предлагаемый в изобретении способ деазотации способствует снижению выбросов CO2 и является промышленно применимым.

Перечень ссылочных позиций

1 - Емкость,

2 - Огнеупорный материал,

3 - Расплавленная сталь,

4 - Шлак, включающий CaO и Al2O3,

5 - Фурма для донной продувки,

6 - Газовая труба,

7 - Инертный газ для перемешивания,

8 - Система откачки,

9 - Устройство для ввода легирующих элементов,

10 - Вакуумная камера.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вторичного рафинирования расплавленной стали (варианты) и способ производства стали | 2022 |

|

RU2839120C2 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ РАСПЛАВЛЕННОЙ СТАЛИ, СПОСОБ ОДНОВРЕМЕННОГО УДАЛЕНИЯ АЗОТА И СЕРЫ ИЗ РАСПЛАВЛЕННОЙ СТАЛИ, СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2831784C2 |

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2838231C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2022 |

|

RU2840749C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ СТАЛЬНЫХ ТРУБ С ОТЛИЧНОЙ СТОЙКОСТЬЮ В КИСЛОЙ СРЕДЕ | 2008 |

|

RU2433189C2 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

| СПОСОБ ПРОИЗВОДСТВА ОСОБОНИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2013 |

|

RU2517626C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение относится к способу удаления азота, включающему загрузку расплавленной стали в реакционную емкость, такую как ковш, и приведение расплавленной стали в контакт со шлаком, который дополнительно формируется на поверхности расплавленной стали, а также относится к способу производства стали с применением указанного способа удаления азота. Способ представляет собой технологический процесс деазотации, в котором шлак, включающий CaO и Al2O3, формируют на взаимосвязанных этапах, один из которых выполняют с целью введения в расплавленную сталь Al в виде вещества, содержащего металлический Al, для раскисления расплавленной стали и получения Al-содержащей расплавленной стали, а другой этап выполняют с целью введения CaO в виде вещества, содержащего CaO, приводимого в контакт с Al-содержащей расплавленной сталью для удаления азота из расплавленной стали, при этом расплавленную сталь перемешивают с удельной мощностью ε, составляющей 60 Вт/т - 500 Вт/т, концентрацию Al в расплавленной стали, атмосферное давление в печи и состав шлака регулируют в заданном диапазоне и выбирают либо условие (A), либо условие (B) таким образом, чтобы концентрация азота [N]f достигала 35 массовых частей на миллион или ниже, где, согласно условию (А), при осуществлении технологического процесса деазотации концентрацию MgO (MgO) в шлаке устанавливают ниже 5,0 мас.%, исключая 0, и, согласно условию (В), концентрация MgO в шлаке находится в интервале от 5,0 мас.% до 20,0 мас.%, и при осуществлении технологического процесса деазотации температуру Tf расплавленной стали, подвергаемой деазотации, повышают на 5°С или более при каждом увеличении концентрации MgO (MgO) в шлаке на 1,0 мас.% свыше 5,0 мас.% по сравнению с температурой расплавленной стали во время указанного процесса деазотации, необходимой для снижения концентрации азота в расплавленной стали до заданного значения, когда концентрация MgO в шлаке составляет 5,0 мас.%. Технический результат - быстрое и надежное обеспечение диапазона минимальных концентраций азота без верхней продувки газом. 2 н. и 2 з.п. ф-лы, 6 ил., 1 табл.

1. Способ деазотации расплавленной стали, представляющий собой технологический процесс деазотации, в котором шлак, включающий CaO и Al2O3, формируют на взаимосвязанных этапах, один из которых выполняют с целью введения в расплавленную сталь Al в виде вещества, содержащего металлический Al, для раскисления расплавленной стали и получения Al-содержащей расплавленной стали, а другой этап выполняют с целью введения CaO в виде вещества, содержащего CaO, приводимого в контакт с Al-содержащей расплавленной сталью для удаления азота из расплавленной стали,

отличающийся тем, что расплавленную сталь перемешивают с удельной мощностью ε, составляющей 60 Вт/т - 500 Вт/т,

концентрацию Al в расплавленной стали, атмосферное давление в печи и состав шлака регулируют в заданном диапазоне и выбирают либо условие (A), либо условие (B) таким образом, чтобы концентрация азота [N]f достигала 35 массовых частей на миллион или ниже, где, согласно условию (А), при осуществлении технологического процесса деазотации концентрацию MgO (MgO) в шлаке устанавливают ниже 5,0 мас.%, исключая 0, и, согласно условию (В), концентрация MgO в шлаке находится в интервале от 5,0 мас.% до 20,0 мас.%, и при осуществлении технологического процесса деазотации температуру Tf расплавленной стали, подвергаемой деазотации, повышают на 5°С или более при каждом увеличении концентрации MgO (MgO) в шлаке на 1,0 мас.% свыше 5,0 мас.% по сравнению с температурой расплавленной стали во время указанного процесса деазотации, необходимой для снижения концентрации азота в расплавленной стали до заданного значения, когда концентрация MgO в шлаке составляет 5,0 мас.%.

2. Способ деазотации расплавленной стали по п. 1, в котором при осуществлении технологического процесса деазотации поверхность расплавленной стали и шлака подвергают воздействию давления 103 Па - 1,0×105 Па или ниже.

3. Способ деазотации расплавленной стали по п. 1 или 2, в котором при осуществлении технологического процесса деазотации на этапе добавки Al концентрацию Al [Al] (мас.%) в расплавленной стали устанавливают равной или превышающей значение [Al]e, рассчитанное по формуле (A) на основе удельной мощности ε (Вт/т) перемешивания,

[Al]e = - 0,072 × ln(ε) + 0,5822 … (А).

4. Способ производства стали, отличающийся тем, что расплавленную сталь по завершении осуществления способа деазотации расплавленной стали по любому из пп. 1-3 разливают после корректировки компонентов до получения заданного состава.

| JP 1042516 A, 14.02.1989 | |||

| JP 2015086460 A, 07.05.2015 | |||

| JP 2000345234 A, 12.12.2000 | |||

| СПОСОБ ОБРАБОТКИ СТАЛИ | 2000 |

|

RU2171296C1 |

| JP 62164816 A, 21.07.1987 | |||

| CN 104073602 B, 18.01.2017 | |||

| Шлак для рафинирования стали | 1975 |

|

SU541871A1 |

| Способ производства низкоуглеродистой,низкокремнистой,малоазотистой легированной алюминием стали | 1986 |

|

SU1402621A1 |

Авторы

Даты

2025-03-13—Публикация

2022-05-12—Подача