Область техники

Настоящее изобретение относится к способу удаления азота из расплавленной стали, загружаемой в реакционный сосуд, такой как ковш, посредством реакций между расплавленной сталью, шлаком, добавляемым и образующимся поверх расплавленной стали, и кислородсодержащим газом, вдуваемым на шлак, и к способу производства стали, выплавляемой таким способом.

Уровень техники

Азот является вредным компонентом для металлических материалов. В обычном процессе выплавки стали азот [N] из расплавленного чугуна удаляется главным образом путем его адсорбции на поверхностях воздушных пузырьков монооксида углерода, который образуется во время обезуглероживающей обработки расплавленного чугуна. Поэтому, когда речь заходит о расплавленной стали с низкой концентрацией углерода, из-за ограниченного количества образующегося монооксида углерода подобный метод не позволяет удалять азот до низкой концентрации.

Между тем, для сокращения выбросов CO2 в процессе выплавки стали необходимо перейти от традиционного способа использования доменной печи или конвертера к способу плавки лома или восстановленного железа. В таком случае полученный расплавленный чугун имеет низкую концентрацию углерода, что может сделать невозможным выплавку стали с низким содержанием азота по вышеописанной причине.

В таком контексте предложены некоторые способы удаления азота из расплавленной стали с использованием шлака. Например, в патентной литературе 1 показан способ, в котором концентрацию Al в расплавленной стали выдерживают на уровне 0,7 мас.% или выше в печи VOD в течение по меньшей мере пяти минут для образования нитрида алюминия (далее в настоящем описании «AlN») и, таким образом, удаления азота.

В патентной литературе 2 показан способ, в котором расплавленную сталь выплавляют в электропечи, используя железный лом в качестве основного источника железа, и после того, как расплавленную сталь выгружают в другую рафинировочную емкость и выдерживают в ней, добавляют флюс для денитрификации, включающий содержащее Al вещество, для перехода AlN в шлак, и затем в расплавленную сталь вдувается кислородсодержащий газ для удаления азота.

В патентной литературе 3 показан способ, в котором расплавленный металл загружают в рафинировочную емкость, имеющую функцию вдувания газа сверху, и после того, как поверхность этого расплавленного металла покрывается шлаком, состоящим в основном из CaO и Al2O3, окисляющий газ вдувают на поверхность этого покрывающего шлака в такой мере, что этот газ непосредственно не контактирует с расплавленным металлом, удаляя таким образом азот.

Список цитированной литературы

Патентная литература

Патентная литература 1: JP-H05-32073A3

Патентная литература 2: JP-2007-211298A

Патентная литература 3: JP-H08-246024

Непатентная литература

Непатентная литература 1: Ueno et al.: Tetsu-to-Hagane (Iron and Steel), 101 (2015), 74.

Раскрытие сущности изобретения

Техническая проблема

Однако указанные традиционные технологии имеют описанные далее проблемы.

Технологии, описанные в патентной литературе 1 и 2, в которых для денитрификации используется образование AlN, имеют проблему, заключающуюся в том, что часть образовавшегося AlN остается в расплавленной стали и является начальной точкой растрескивания во время разливки на более поздней стадии.

Более того, выплавка низкоазотистой стали с содержанием азота порядка нескольких десятков массовых ч./млн (далее ч./млн) за счет метода денитрификации с использованием образования AlN требует концентрации Al, по меньшей мере, от нескольких мас.% до 10 мас.%, с учетом растворимости продуктов Al и N. Или для эффективного использования реакции денитрификации требуется начальная концентрация азота порядка нескольких сотен ч./млн. Проблема заключается в том, что технологии, описанные в патентной литературе 1 и 2, чрезвычайно дороги для выплавки низкоазотистой стали с точки зрения технологического процесса и, следовательно, применимы только к тем типам стали, которые содержат большое количество растворенного азота, таким как нержавеющая сталь.

Как условия для защиты расплавленной стали от окисляющего газа, технология, описанная в патентной литературе 3, представляет следующее:

(1) обеспечение по меньшей мере 15 кг шлака на тонну расплавленной стали; и

(2) регулирование количества шлака, количества вдуваемого снизу газа, состава и расхода вдуваемого сверху газа, высоты трубки, атмосферного давления и т.д. в соответствующих диапазонах.

Что касается условия (1), то количество шлака увеличивается в соответствии с размером емкости, в которую загружается расплавленная сталь. Что касается условия (2), то конкретные средства контроля и диапазоны регулирования не описаны, и метод проверки того, защищена ли расплавленная сталь от газа, неясен. Таким образом, аналогичные условия неоднозначны. Авторы настоящего изобретения подтвердили, что при проведении испытания с использованием тех же диапазонов, что и в аналогичном примере, описанном в патентной литературе 3, скорость денитрификации становится фактически низкой, поскольку перемещение азота между шлаком и металлом ограничено в результате увеличения кажущегося парциального давления кислорода на поверхности раздела шлак-металл из-за окисляющего газа, что делает указанную технологию непрактичной для эксплуатации.

Настоящее изобретение разработано с учетом указанных обстоятельств, и его целью является способ денитрификации расплавленной стали, с помощью которого можно стабильно достигнуть концентраций азота в чрезвычайно низком диапазоне за короткое время при выполнении денитрификационной обработки расплавленной стали с использованием шлака. Настоящее изобретение также относится к способу производства стали, в котором используется расплавленная сталь, выплавленная указанным способом денитрификации расплавленной стали.

Решение проблемы

В результате интенсивного проведения исследований с учетом вышеописанных проблем авторы настоящего изобретения обнаружили, что для достижения высокой скорости денитрификации при денитрификационной обработке путем вдувания кислородсодержащего газа в шлак и удаления азота из расплавленной стали через шлак необходимо уменьшить концентрацию T.Fe в шлаке после обработки до или ниже определенного значения.

Способ денитрификации расплавленной стали согласно настоящему изобретению, который выгодно решает вышеописанные проблемы, представляет собой способ денитрификации расплавленной стали, в котором CaO-и-Al2O3-содержащий шлак образуется путем комбинации стадии добавления Al с добавлением металл-Al-содержащего вещества в расплавленную сталь для раскисления и превращения расплавленной стали в Al-содержащую расплавленную сталь, и стадии добавления CaO с добавлением в расплавленную сталь CaO-содержащего вещества, и затем над шлаком вдувают кислородсодержащий газ для выполнения денитрификационной обработки, отличающийся тем, что T.Fe в шлаке после денитрификационной обработки устанавливается на уровне 3,0 мас.% или ниже.

Способы денитрификации расплавленной стали согласно настоящему изобретению, в которых применяется следующее далее, могли бы быть более предпочтительными решениями:

(а) это – при денитрификационной обработке кислородсодержащий газ подается таким образом, что соотношение Ls/Ls0 между толщиной Ls0 шлака и глубиной Ls углубления в шлаке, образующегося в результате вдувания кислородсодержащего газа, становится равным 0,9 или ниже;

(b) это – при денитрификационной обработке кислородсодержащий газ представляет собой газ O2, разбавленный инертным газом, иным, чем газ N2;

(c) это – на этапе добавления Al концентрация Al [Al] в расплавленной стали устанавливается между 0,1 мас.% и 1,0 мас.% включительно;

(d) это – при денитрификационной обработке поверхности расплавленной Al-содержащей стали и шлак подвергаются воздействию газовой среды со сниженным давлением; и

(e) это – температура Tf расплавленной стали, подвергающейся денитрификационной обработке, повышается на 5°C или более каждый раз, когда концентрация MgO в шлаке (MgO) увеличивается на 1,0 мас.%.

Способ производства стали согласно настоящему изобретению, который выгодно решает вышеописанные проблемы, отличается тем, что расплавленную сталь, выплавленную любым из вышеописанных способов денитрификации расплавленной стали, разливают после произвольной подгонки ее компонентов.

Преимущества изобретения

Настоящее изобретение позволяет стабильно удалять азот до предельно низкого диапазона концентраций азота за короткое время при проведении денитрификационной обработки расплавленной стали с использованием шлака.

Краткое описание чертежей

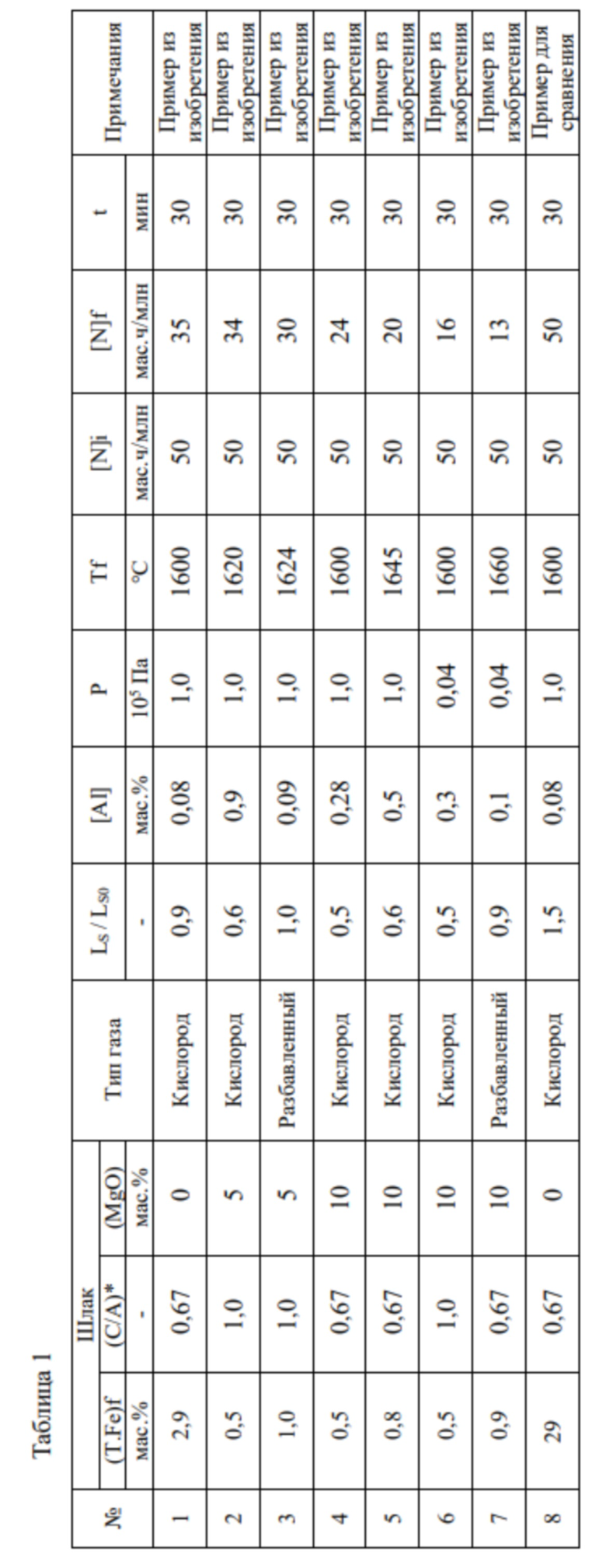

Фиг.1 представляет собой схему, показывающую один пример устройства, подходящего для способа денитрификации расплавленной стали согласно одному воплощению настоящего изобретения.

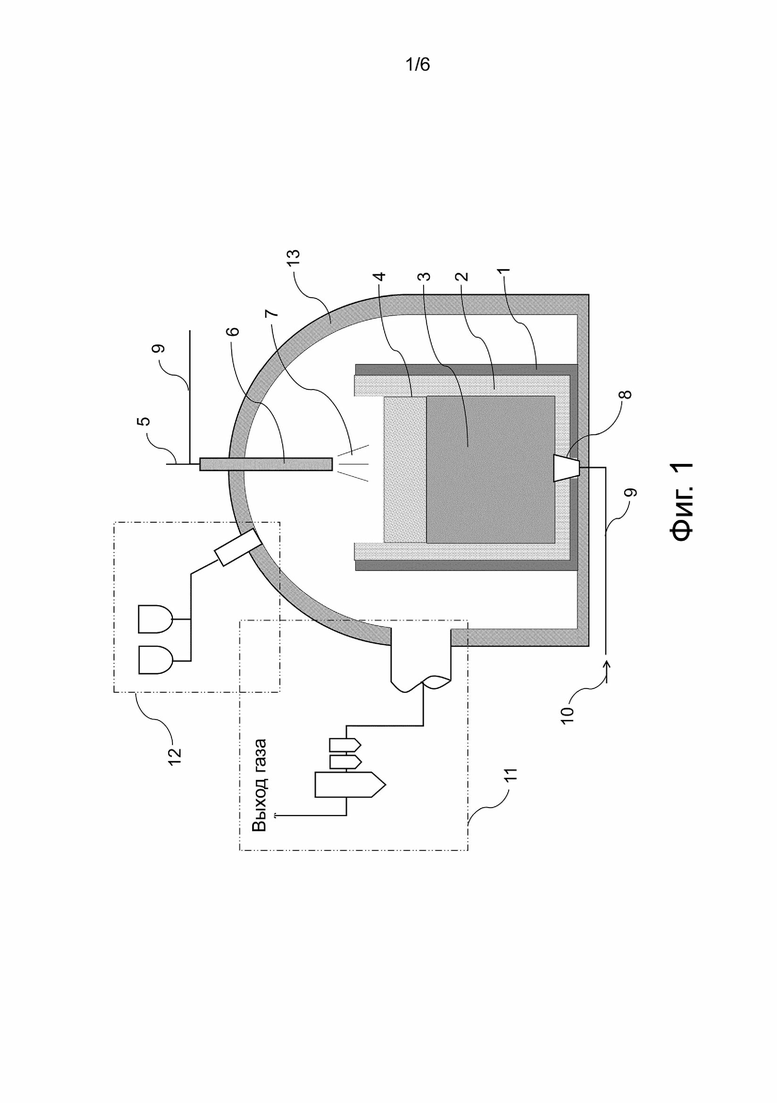

На фиг.2 представлен график, показывающий соотношение между общей концентрацией железа (T.Fe)f в шлаке после денитрификационной обработки и достигнутой концентрацией азота [N]f в расплавленной стали.

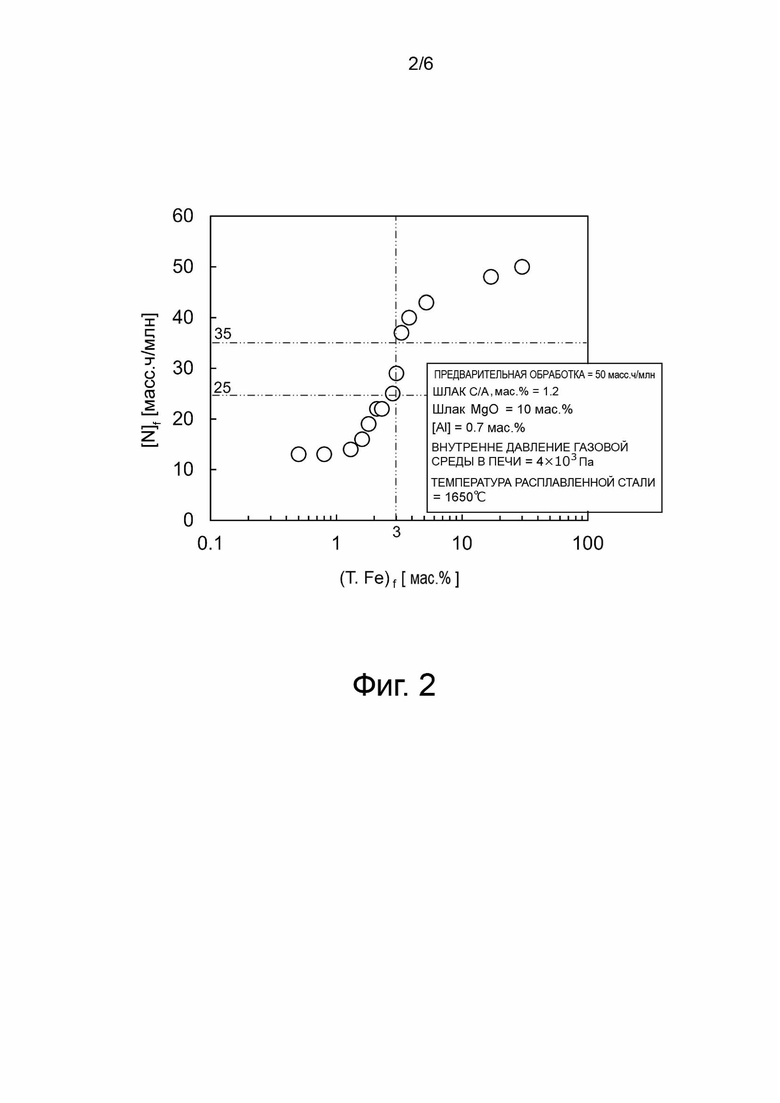

На фиг.3 представлены графики, показывающие результаты рентгеноструктурного анализа шлаков после денитрификационной обработки, где (а) представляет шлак в случае достигнутой концентрации азота [N]f в расплавленной стали >35 ч./млн, и (b) представляет шлак в случае достигнутой концентрации азота [N]f в расплавленной стали ≤ 35 ч./млн.

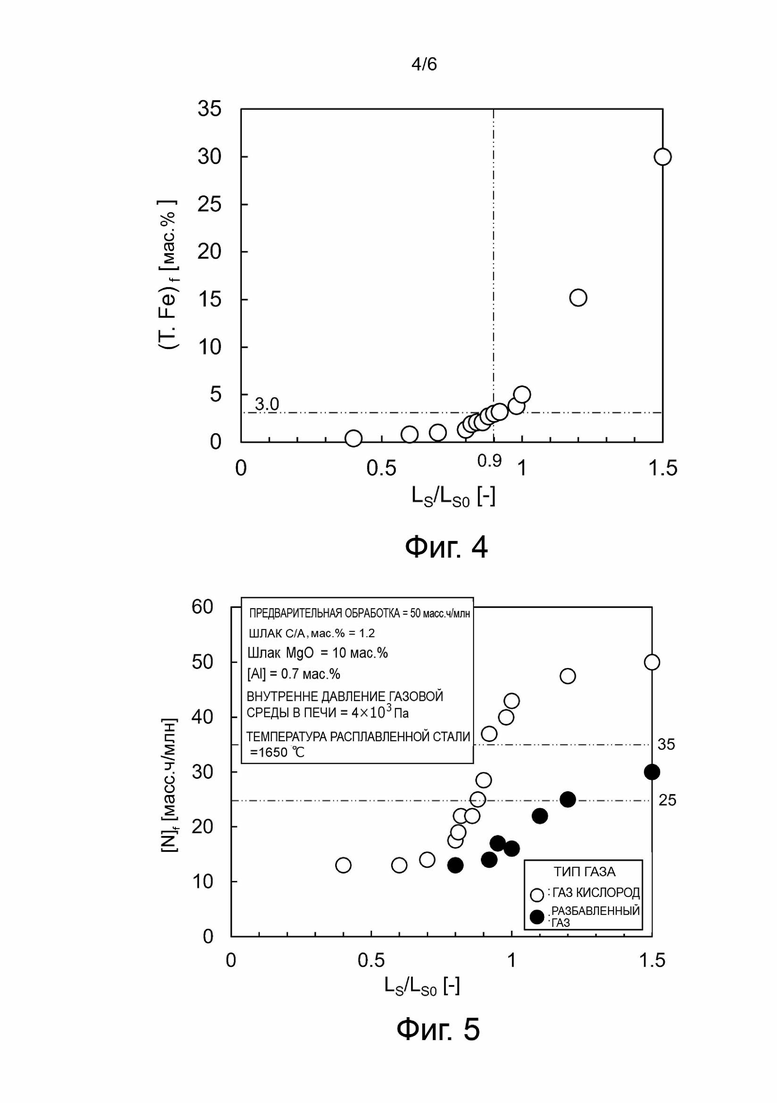

На фиг.4 представлен график, показывающий взаимосвязь между соотношением Ls/Ls0 между начальной толщиной шлака Ls0 и глубиной Ls углубления в шлаке из-за кислородсодержащего газа и общей концентрацией железа (T.Fe)f в шлаке после денитрификационной обработки.

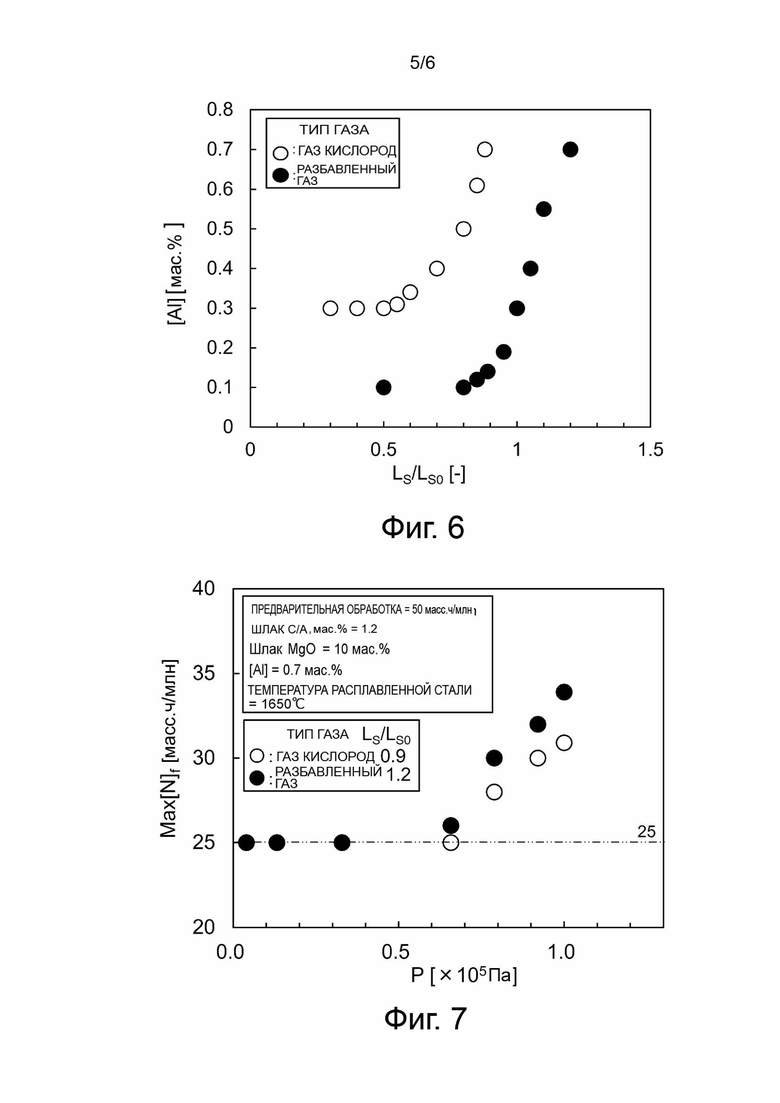

На фиг.5 представлен график, показывающий влияние типа кислородсодержащего газа на взаимосвязь между отношением Ls/Ls0 между начальной толщиной шлака Ls0 и глубиной Ls углубления в шлаке из-за кислородсодержащего газа и достигнутой концентрацией азота [N]f в расплавленной стали.

На фиг.6 представлен график, показывающий влияние типа кислородсодержащего газа на зависимость между отношением Ls/Ls0 между начальной толщиной шлака Ls0 и глубиной Ls углубления в шлаке, обусловленного кислородсодержащим газом, и концентрацией Al [Al]e в расплавленной стали, подлежащей закреплению.

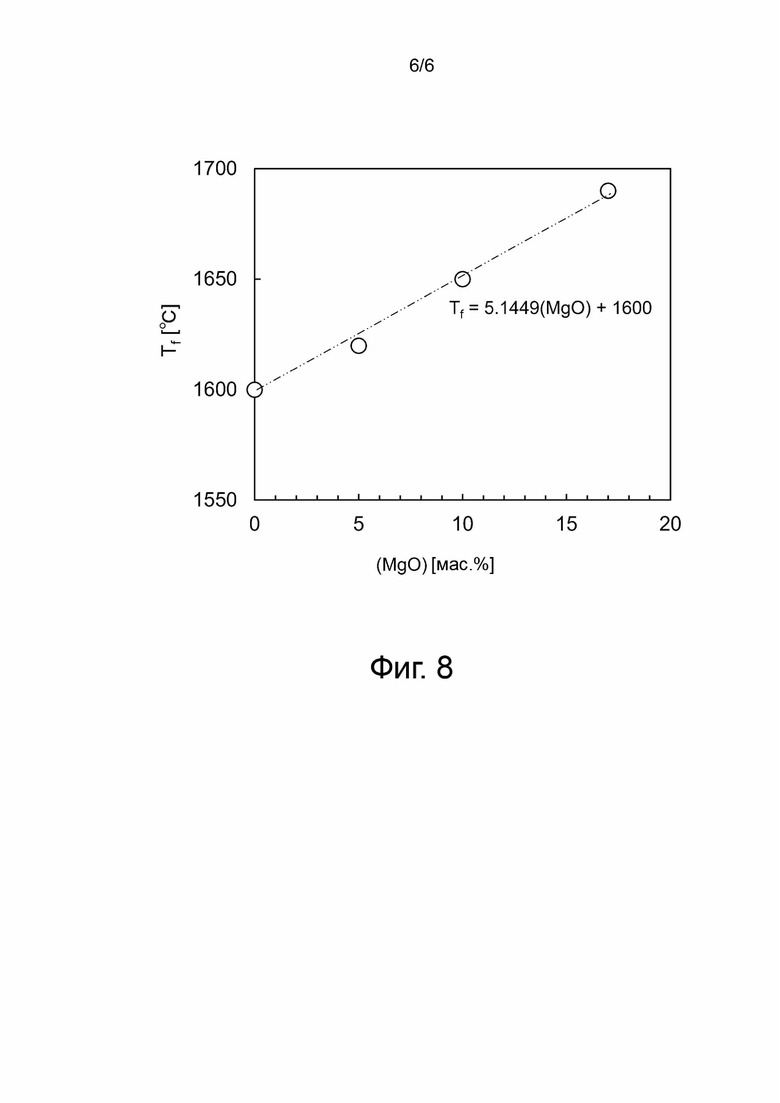

На фиг.7 представлен график, показывающий влияние типа кислородсодержащего газа на соотношение между внутренним давлением P в печи и верхним пределом Max [N]f изменения достигнутой концентрации азота в расплавленной стали.

На фиг.8 приведен график, показывающий соотношение между концентрацией MgO (MgO) в шлаке и температурой расплавленной стали Tf для получения такой же достигнутой концентрации азота.

Осуществление изобретения

Ниже будут конкретно описаны воплощения настоящего изобретения. Чертежи являются схематичными и могут отличаться от действительности. Следующие воплощения иллюстрируют устройство и способ для воплощения технической идеи настоящего изобретения и не предназначены для ограничения конфигурации одной конфигурацией, описанной ниже. Таким образом, в техническую идею настоящего изобретения могут быть внесены различные изменения в пределах технического объема, описанного в формуле изобретения.

На фиг.1 показана конфигурация устройства, подходящая для реализации настоящего изобретения. Расплавленную сталь 3 загружают в емкость 1, такую как ковш, которая облицована огнеупором 2, и поверх этой расплавленной стали 3 образуется шлак 4, содержащий CaO и Al2O3. В состоянии, когда поверхности расплавленной стали 3 и шлака 4 подвергаются воздействию газовой среды со сниженным давлением внутри вакуумного сосуда 13, имеющего систему выпуска 11 и систему добавления сплава 12, кислородсодержащий газ вдувается на шлак 4 через трубку 6 для вдувания газа, которая соединена с газовой трубой 5 для подачи газообразного кислорода и газовой трубой 9 для подачи инертного газа. Расплавленная сталь 3 перемешивается, когда перемешивающий инертный газ 10 вдувают через сопло для вдувания снизу 8, соединенное с газовой трубой 9. В качестве перемешивающего инертного газа 10 предпочтителен, например, газ Ar, не содержащий газообразного азота.

Стадию добавления металл-Al-содержащего вещества к расплавленной стали 3 для раскисления расплавленной стали 3 и превращения ее в расплавленную Al-содержащую сталь (стадия добавления Al), и стадию добавления CaO-содержащего вещества к расплавленной стали 3 (стадия добавления CaO) можно выполнять с использованием системы добавления сплава 12 или можно выполнять на стадии перед подачей в вакуумный сосуд 13. Стадию добавления CaO для раскисления расплавленной стали 3 (стадия раскисления) можно выполнять отдельно от стадии добавления Al. Стадию добавления CaO можно выполнять в произвольное время. Предпочтительно выполнять стадию добавления CaO после стадии раскисления, поскольку тогда повышение температуры расплавленной стали из-за реакции раскисления можно использовать для расплавления шлака. Выполнение стадии добавления CaO после стадии добавления Al также предпочтительно, поскольку это может уменьшить нарушение раскисления или изменение состава шлака из-за того, что густой шлак препятствует добавляемому Al-содержащему веществу достичь расплавленной стали.

Для образования СаО-и-Al2O3-содержащего шлака 4 используют Al2O3, полученный в результате добавления СаО-содержащего вещества и раскисления расплавленной стали. Это можно сделать с использованием в качестве СаО-содержащего вещества, например, алюмината кальция, который представляет собой предварительно расплавленный или предварительно смешанный продукт. Что касается состава шлака, то более высокая степень плавления (степень флюсования) шлака является более предпочтительной для реакции денитрификации, и массовое соотношение C/A между CaO и Al2O3 предпочтительно находится в диапазоне 0,4 – 1,8 и предпочтительнее в диапазоне от 0,7 – 1,7.

Форма подачи перемешивающего газа 10 в расплавленную сталь может быть иной, чем описанный выше способ, например, форма впрыскивания его в расплавленную сталь через инжекционную трубку для вдувания инертного газа.

Далее будут подробно описаны предпочтительные воплощения настоящего изобретения вместе с тем, как они были разработаны.

Первое воплощение

Первое воплощение разработано из-за необходимости четко и количественно представить условия, благоприятные для денитрификации, поскольку, даже когда испытание проводилось в пределах диапазона, соответствующего примеру в патентной литературе 3, денитрификация не была стабильной, и достигнутая концентрация азота также не снижалась. В малогабаритной высокочастотной вакуумной индукционной плавильной печи, удовлетворяющей требованиям конфигурации на фиг.1, получали CaO-и-Al2O3-содержащий шлак 4 при соотношении 15 кг/т или выше по отношению к 15 кг расплавленной стали 3 в таком количестве, что поверхность расплавленной стали была неразличима невооруженным глазом, и на шлак вдували газ O2. В результате авторы настоящего изобретения обнаружили, что, как показано на фиг.2, достигнутая концентрация азота быстро снижается, когда концентрация T.Fe (T.Fe), которая представляет собой общую концентрацию железа в шлаке после обработки, достигает 3,0 мас.%. В таком случае внутреннее давление газовой смеси P в печи составляло 4 × 103 Па; начальная концентрация азота [N]i в расплавленной стали составляла 50 ч./млн; концентрация Al [Al] составляла 0,7 мас.%; состав шлака имел массовое соотношение C/A между CaO и Al2O3, равное 1,2; концентрация MgO (MgO) в шлаке составляла 10 мас.%; и температура расплавленной стали Tf составляла 1650°C, а время обработки t составляло 30 минут.

Из испытаний, описанных выше, в испытании, в котором концентрация T.Fe в шлаке составляла 15 мас.% или выше, невооруженным глазом ясно видно, что газообразный кислород проник сквозь слой шлака и воздействовал на поверхность расплавленной стали. Напротив, в испытании, в котором концентрация T.Fe составляла ниже 15%, явного воздействия на поверхность расплавленной стали не обнаружено ни в одном месте, включая поверхность, на которую вдувался газообразный кислород. Таким образом, удаление азота до диапазона низких концентраций азота в соответствии с тем, что описано в патентной литературе 3, оказалось трудным. Результат только что описанного исследования привел к разработке первого воплощения, т.е. способа денитрификации расплавленной стали, в котором CaO-и-Al2O3-содержащий шлак образуется путем сочетания стадии добавления Al с добавлением металл-Al-содержащего вещества в расплавленную сталь для раскисления и превращения расплавленной стали в расплавленную Al-содержащую сталь, и стадии добавления CaO с добавлением CaO-содержащего вещества к расплавленной стали, и затем над шлаком вдувают кислородсодержащий газ для выполнения денитрификационной обработки, причем T.Fe в шлаке после денитрификационной обработки устанавливается на уровне 3,0 мас.% или ниже. Нижний предел T.Fe в шлаке может составлять 0 мас.%. В настоящем описании [M] представляет состояние элемента M, растворенного и содержащегося в расплавленной стали, и (R) представляет собой состояние химического вещества R, растворенного и содержащегося в шлаке. Единицы добавлены для выражения их соответствующих соотношений в составе.

Второе воплощение

Второе воплощение найдено в ходе проведения испытаний в вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи для решения проблемы регулирования концентрации T.Fe в шлаке (T.Fe) после денитрификационной обработки до 3,0 мас.% или ниже. Сначала проведен рентгеноструктурный анализ (XRD) каждого из шлаков после денитрификационной обработки, соответственно полученных в испытании, в котором газообразный кислород четко проникал через слой шлака, и концентрация азота [N] в расплавленной стали после обработки составила больше 35 ч./млн, и испытание, в котором поверхность расплавленной стали не подвергалась воздействию во время испытания и концентрация снижалась до 35 ч./млн или ниже. В результате, как видно на фиг.3, в шлаке из испытания, в котором газообразный кислород явно проникает через слой шлака (фиг.3(а)), распознаны пики ферриоксидов (FeO, Fe3O4 и феррит-оксид алюминия (FA)) и самого железа (Fe) с высокой интенсивностью. Напротив, в шлаке из испытания, в котором достигнутая концентрация азота [N]f значительно снизилась (фиг.3(b)), пики ферриоксидов и железа отсутствовали или были слабыми, и наблюдались только пики алюминатов кальция (CA и CA2). После такого результата авторы настоящего изобретения изучили взаимосвязь между концентрацией T.Fe (T.Fe)f (мас.%) в шлаке после денитрификационной обработки и Ls/Ls0 (-), которое представляет собой соотношение между результатом измерения толщины шлака Ls0 (м) на стадии, когда CaO-и-Al2O3-содержащий шлак расплавляется перед денитрификационной обработкой, и глубиной Ls (м) углубления в шлаке, получающейся при параметрах формулы, описанной в непатентной литературе 1, а именно плотности жидкости, плотности газа, скорости струи и т.д., изменяются до значений, соответствующих условиям эксперимента. В результате, как показано на фиг.4, обнаружено, что концентрацию T.Fe (T.Fe)f в шлаке можно стабильно регулировать до 3,0 мас.% или ниже, когда Ls/Ls0 установлено равным 0,9 или ниже. В таком случае внутреннее давление газовой среды P в печи составляло 4 × 103 Па; начальная концентрация азота [N]i в расплавленной стали составляла 50 ч./млн; концентрация Al [Al] составляла 0,7 мас.%; массовое соотношение C/A в составе шлака между CaO и Al2O3 составляло 1,2; концентрация MgO (MgO) в шлаке составляла 10 мас.%; температура расплавленной стали Tf составляла 1650°C, и время обработки t составляло 30 минут. Результат только что описанного исследования привел к разработке второго воплощения, т.е. способа денитрификации расплавленной стали, в котором, в дополнение к вышеописанному первому воплощению, при денитрификационной обработке кислородсодержащий газ подается таким образом, что соотношение Ls/Ls0 между толщиной Ls0 шлака и глубиной Ls углубления в шлаке, образующегося в результате вдувания кислородсодержащего газа, становится 0,9 или ниже. Хотя нижний предел Ls/Ls0 особо не ограничен, с точки зрения эффективного вдувания кислородсодержащего газа он предпочтительно составляет 0,1 или выше.

Для регулирования соотношения Ls/Ls0 глубины вдавливания шлака можно применить способ увеличения или уменьшения высоты трубки или расхода газа, соответствующей формы наконечника сопла трубки для вдувания газа сверху, и различные другие способы. Авторы настоящего изобретения подтверждают, что если, например, значение Ls/Ls0 при изменении высоты трубки и значение Ls/Ls0 при изменении расхода газа являются одинаковыми, концентрации T.Fe (T.Fe)f в шлаке эквивалентны, и что никакого различия из-за различия в средствах управления не возникает. В зависимости от масштаба устройства толщина обрабатываемого шлака может уменьшаться по таким причинам, как проникновение части шлака в огнеупор или попадание шлака в расплавленную сталь при перемешивании расплавленной стали. Однако верхнее предельное значение отношения Ls/Ls0 глубины вдавливания шлака следует скорректировать таким образом, чтобы оно было ниже 0,9, исходя из этой технической идеи.

Третье воплощение

В ходе проведения исследований найдено третье воплощение, позволяющее сделать настоящее изобретение применимым также к установке, в которой по какой-либо причине трудно регулировать концентрацию T.Fe в шлаке посредством соотношения Ls/Ls0 глубины вдавливания шлака, например, при подъеме и опускании управление трубкой для вдувания сверху осуществляется поэтапно. В частности, такое воплощение включает снижение концентрации газообразного кислорода в кислородсодержащем газе. При испытании с использованием вышеупомянутой малогабаритной высокочастотной вакуумной индукционной печи проведена денитрификационная обработка при подаче инертного газа через газовую трубу 9 для снижения концентрации кислорода в газе, вдуваемом в шлак, с 1,5 мас.% (промышленный уровень неочищенного Ar) до 0,1 ч./млн (промышленный уровень Ar). В данном случае в качестве инертного газа используется газ, который не включает азот. В результате, как показано на фиг.5, вдувание разбавленного газа позволило достичь концентрации азота [N]f, равной или ниже 35 ч./млн даже при условии, когда отношение Ls/Ls0 глубины вдавливания шлака было выше 0,9. В таком случае внутреннее давление газовой среды P в печи, начальная концентрация азота [N]i в расплавленной стали, концентрация Al [Al], C/A в составе шлака, концентрация MgO (MgO) в шлаке, температура Tf расплавленной стали и время обработки t были такими же, как в вышеописанном первом воплощении. Хотя причина точно не известна, возможные объяснения включают то, что при денитрификации от шлаковой фазы до газовой фазы скорость химической реакции может быть обеспечена даже при достаточно низком парциальном давлении кислорода, и что процесс, ограничивающий скорость реакции денитрификации от расплавленной стали до газовой фазы через шлак, представляет собой фактор, ограничивающий скорость массопереноса азота со стороны шлака или со стороны металла или с обеих сторон, а не скорость химической реакции. Результат только что описанного исследования привел к разработке третьего воплощения, т.е. способа денитрификации расплавленной стали, в котором, в дополнение к вышеописанным первому воплощению или второму воплощению, при денитрификационной обработке кислородсодержащим газом является газ O2, разбавленный инертным газом, иным чем газ N2.

Четвертое воплощение

В патентной литературе 3 требуется концентрация Al [Al] в расплавленной стали от 0,3 мас.% до 2 мас.% как концентрация, необходимая для увеличения соотношения распределения азота между шлаком и металлом, что делает выплавку обычной стали дорогостоящей. Четвертое воплощение найдено для решения этой проблемы в ходе изучения возможностей удаления азота при снижении концентрации Al [Al] в расплавленной стали до еще более низкой концентрации. В вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи исследована минимальная требуемая концентрация Al [Al]e для снижения содержания азота [N]f в расплавленной стали до 25 ч./млн. В результате, как показано на фиг.6, обнаружено, что требуемая концентрация Al [Al]e имеет тенденцию к уменьшению в соответствии с отношением Ls/Ls0 (-) глубины вдавливания шлака, и что, когда разбавленный газообразный кислород (с концентрацией кислорода в газе 0,1 ч./млн – 1,5 мас.%), описанный в третьем воплощении, вдувают на CaO-и-Al2O3-содержащий шлак требуемая концентрация [Al]e в расплавленной стали ниже, чем при вдувании газообразного кислорода при том же соотношении Ls/Ls0 (-) глубины вдавливания шлака. В данном случае в качестве условий испытания давление газовой среды P в печи составляло 4 ×103 Па; начальная концентрация азота [N]i в расплавленной стали составляла 50 ч./млн; C/A в составе шлака составляло 1,2; концентрация MgO (MgO) в шлаке составляла 10 мас.%; температура расплавленной стали составляла 1650°C; и время обработки составляло 30 минут. Такое может происходить, поскольку в случае газа, содержащего значительное количество кислорода, повышенная кажущаяся активность кислорода на границе раздела шлак-металл приводит к снижению скорости денитрификации. Тогда, для того, чтобы возместить такое снижение, следовало бы добавить Al и тем самым соответствующим образом снизить активность кислорода. Минимальная концентрация Al [Al]e, необходимая для достижения концентрации азота [N]f в расплавленной стали в 25 ч./млн, составляет 0,3 мас.% в случае вдувания газообразного кислорода и 0,1 мас.% в случае вдувания разбавленного газообразного кислорода. Результат только что описанного исследования привел к разработке четвертого воплощения, т.е. способа денитрификации расплавленной стали, в котором, в дополнение к любому из воплощений с первого по третье, на стадии добавления Al в расплавленную сталь добавляют металл-Al-содержащее вещество для превращения ее в Al-содержащую расплавленную сталь, концентрация Al [Al] в расплавленной стали устанавливается в диапазоне от 0,1 мас.% до 1,0 мас.% включительно.

Пятое воплощение

Пятое воплощение найдено в ходе изучения влияния, которое достигнутая степень разрежения P внутри вакуумного сосуда оказывает на достигнутую концентрацию азота [N]f. В вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи достигнутую концентрацию азота [N]f изучали путем проведения денитрификационной обработки несколько раз в разное время, при этом соотношение Ls/Ls0 глубины вдавливания шлака устанавливали равным 0,9 в случае, когда газ, вдуваемый на CaO-и-Al2O3-содержащий шлак, представлял собой газообразный кислород, и соотношение Ls/Ls0 глубины вдавливания шлака устанавливали как 1,2 в случае разбавленного газа (с концентрацией кислорода в газе от 0,1 ч./млн до 1,5 мас.%). В результате, как показано на фиг.7, когда низкая степень разрежения была превышена, т.е. когда внутреннее давление P в печи превышало 0,67 × 105 Па, изменение достигнутой концентрации азота стало шире, и достигнутая концентрация азота Max [N]f, которая является верхним пределом изменения, проявляла тенденцию к увеличению. В таком случае начальная концентрация азота [N]i в расплавленной стали, концентрация Al [Al] в расплавленной стали, C/A в составе шлака, концентрация MgO (MgO) в шлаке, температура расплавленной стали и время обработки были такими же, как и в первом воплощении. Учитывая, что достигнутая концентрация азота [N]f как нижний предел изменения оставалась на уровне 25 ч./млн, азот из газовой среды, возможно, вернулся в расплавленную сталь, когда поверхность расплавленной стали по какой-либо причине подверглась воздействию. Также при давлении газовой среды (105 Па) без сброса давления концентрация азота [N] в расплавленной стали составляет 35 ч./млн или ниже, и, таким образом, достигается низкий диапазон концентраций азота. В случае конфигурации установки, показанной на фиг.1, давление газовой среды становится выше, чем у наружного воздуха на несколько процентов из-за влияния повышения температуры внутри замкнутого пространства и вдуваемого сверху кислородсодержащего газа. В случае, когда необходимо ограничить возврат азота, предпочтительно снизить давление на поверхностях шлака и расплавленной стали до 0,67 × 105 Па или ниже и далее предпочтительно до 0,33 × 105 Па или ниже. Результат только что описанного исследования привел к разработке пятого воплощения, т.е. способа денитрификации расплавленной стали, в котором, в дополнение к любому из воплощений с первого по четвертое, при денитрификационной обработке поверхности Al-содержащей расплавленной стали и шлака подвергаются воздействию понижения давления газовой среды. Поскольку чрезмерное снижение давления приводит к увеличению затрат на установку вытяжной системы и т.д., нижний предел давления газовой среды Р в печи предпочтительно составляет примерно 103 Па.

Шестое воплощение

Шестое воплощение найдено в ходе изучения влияния концентрации MgO (MgO) в CaO-и-Al2O3-содержащем шлаке. С использованием вышеупомянутой малогабаритной высокочастотной вакуумной индукционной плавильной печи проведено исследование температуры Tf расплавленной стали, которая требовалась для снижения содержания азота [N]f в расплавленной стали до 25 ч./млн, когда концентрацию MgO (MgO) в CaO-и-Al2O3-содержащем шлаке изменяли в диапазоне от 0 мас.% до концентрации насыщения. В результате, как показано на фиг.8, температуру расплавленной стали необходимо было повышать примерно на 5°C каждый раз, когда концентрация MgO в шлаке увеличивалась на 1,0 мас.%. Как предварительные условия для исследования давление газовой среды P в печи составляло 4 × 103 Па; концентрация Al [Al] составляла 0,7 мас.%; начальная концентрация азота [N]i составляла 50 ч./млн; C/A в составе шлака составляло 1,2; типом вдуваемого газа был газообразный кислород; соотношение Ls/Ls0 глубины вдавливания шлака составляло от 0,8 до 0,9; и время обработки t составляло 30 минут. Такое исследование количественно выявило величину повышения температуры расплавленной стали, которое может компенсировать снижение реакции денитрификации из-за увеличения концентрации MgO. Результат только что описанного исследования привел к разработке шестого воплощения, т.е. способа денитрификации расплавленной стали, в котором, в дополнение к любому из воплощений с первого по пятое, температуру Tf расплавленной стали повышают на 5°C или более каждый раз, когда концентрация MgO (MgO) в шлаке увеличивается на 1,0 мас.%. Предпочтительно, чтобы температура расплавленной стали после денитрификационной обработки использовалась в качестве температуры Tf расплавленной стали, и чтобы денитрификационная обработка завершалась при температуре 1600°C или выше, хотя это зависит от стадии разливки, которая является более поздней стадией, и времени переноса.

Способ производства стали

Предпочтительно, чтобы расплавленная сталь, выплавленная описанным выше способом денитрификации расплавленной стали, разливалась после того, как ее дополнительно доводят до заданного состава и при необходимости осуществляют контроль внешнего вида и отделение включений расслоением. Возможно производство высококачественной стали с низким содержанием азота и для которой различные компоненты отрегулированы.

Примеры

Далее будут подробно описаны примеры настоящего изобретения. Используя устройство, имеющее конфигурацию, показанную на фиг.1, металлический Al добавляют в расплавленную сталь при температуре от 1600°C до 1750°C внутри ковша, чтобы установить концентрацию Al в расплавленной стали на уровне 0,1-1,0 мас.%. Добавляют CaO и защищающий огнеупор MgO для образования бинарного шлака CaO-Al2O3 или трехкомпонентного шлака CaO-Al2O3-MgO. Затем на шлак вдувают газообразный кислород или разбавленный кислородсодержащий газ (разбавленный до концентрации кислорода в газе от 0,1 ч./млн до 1,5%). В расплавленную сталь подают газообразный газ Ar через донную продувочную вставку, установленную в нижней части ковша, при удельной мощности перемешивания 500 – 1000 кВт/т. Испытание проводят с использованием количества расплавленной стали в 160 тонн.

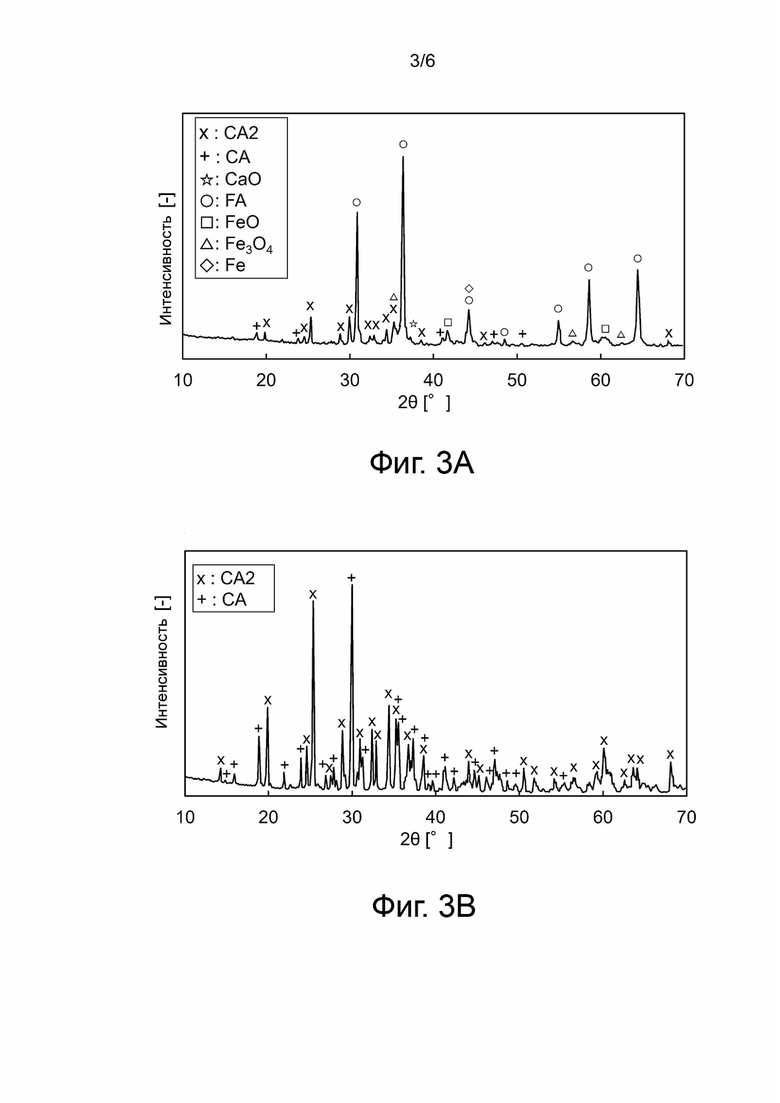

В таблице 1 приведены условия испытаний и результаты. Обработки с 1 по 7, при которых концентрация T.Fe в шлаке достаточно низкая, дали хорошие результаты, причем концентрация N [N]f после обработки составляла 35 ч./млн или ниже. Напротив, при обработке № 8, при которой концентрация T.Fe в шлаке высока, денитрификация за то же время обработки является недостаточной.

Промышленная применимость

При применении к сталеплавильному процессу получения расплавленной стали путем плавления низкоуглеродистого лома или восстановленного железа в электропечи и т.д., способ денитрификации расплавленной стали согласно настоящему изобретению позволяет стабильно массово получать низкоазотистую сталь. Таким образом, указанный способ способствует снижению CO2 и является промышленно применимым.

Список условных обозначений

1. Сосуд

2. Огнеупор

3. Расплавленная сталь

4. CaO-и-Al2O3-содержащий шлак

5. Газовая труба (газообразный кислород)

6. Трубка для вдувания газа сверху

7. Кислородсодержащий газ

8. Насадка для вдувания снизу

9. Газовая трубка (инертный газ)

10. Перемешивающий инертный газ

11. Система выпуска

12. Система добавления сплава

13. Вакуумный сосуд.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ АЗОТА ИЗ РАСПЛАВЛЕННОЙ СТАЛИ, СПОСОБ ОДНОВРЕМЕННОГО УДАЛЕНИЯ АЗОТА И СЕРЫ ИЗ РАСПЛАВЛЕННОЙ СТАЛИ, СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2831784C2 |

| Способ вторичного рафинирования расплавленной стали (варианты) и способ производства стали | 2022 |

|

RU2839120C2 |

| СПОСОБ ОБРАБОТКИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПОЛУЧЕНИЯ СТАЛИ | 2022 |

|

RU2840749C2 |

| СПОСОБ ДЕАЗОТАЦИИ РАСПЛАВЛЕННОЙ СТАЛИ И СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2022 |

|

RU2836342C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ В ОБОРУДОВАНИИ ДЛЯ ВАКУУМНОЙ ДЕГАЗАЦИИ | 2017 |

|

RU2697113C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ СТАЛИ | 2012 |

|

RU2608865C2 |

| СПОСОБ ДЕФОСФОРАЦИИ РАСПЛАВЛЕННОГО ЧУГУНА | 2020 |

|

RU2773179C1 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2829002C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОЙ СТАЛИ | 2022 |

|

RU2823106C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2022 |

|

RU2835511C2 |

Изобретение относится к области металлургии. Способ удаления азота из расплавленной стали, в котором шлак, содержащий CaO и Al2O3, образующийся посредством комбинации стадии добавления Al, на которой добавляют металлическое вещество, содержащее Al, в расплавленную сталь для раскисления и превращения расплавленной стали в Al-содержащую расплавленную сталь, и стадии добавления CaO, на которой в расплавленную сталь добавляют CaO-содержащее вещество, а затем над шлаком и через шлак вдувают кислород или кислород, разбавленный инертным газом, иным, чем газ N2, для выполнения обработки для удаления азота, при этом на этапе добавления Al регулируют концентрацию Al, при этом в процессе удаления азота регулируют давление газовой среды в печи, при этом для состава шлака регулируют массовое соотношение C/A CaO к Al2O3, при этом регулируют концентрацию MgO. При этом в процессе удаления азота температуру расплавленной стали регулируют с учетом концентрации MgO, а концентрацию железа T.Fe в шлаке после обработки для удаления азота устанавливают соответствующей 3,0 мас.% или ниже. Технический результат заключается в стабильном достижении концентраций азота в чрезвычайно низком диапазоне за короткое время. 2 н. и 4 з.п. ф-лы, 8 ил., 1 табл.

1. Способ удаления азота из расплавленной стали, в котором шлак, содержащий CaO и Al2O3, образующийся посредством комбинации стадии добавления Al, на которой добавляют металлическое вещество, содержащее Al, в расплавленную сталь для раскисления и превращения расплавленной стали в Al-содержащую расплавленную сталь, и стадии добавления CaO, на которой в расплавленную сталь добавляют CaO-содержащее вещество, а затем над шлаком и через шлак вдувают кислород или кислород, разбавленный инертным газом, иным, чем газ N2, для выполнения обработки для удаления азота,

отличающийся тем, что

на этапе добавления Al регулируют концентрацию Al, при этом в процессе удаления азота регулируют давление газовой среды в печи, при этом для состава шлака регулируют массовое соотношение C/A CaO к Al2O3, при этом регулируют концентрацию MgO,

при этом в процессе удаления азота температуру расплавленной стали регулируют с учетом концентрации MgO,

концентрацию железа T.Fe в шлаке после обработки для удаления азота устанавливают соответствующей 3,0 мас.% или ниже.

2. Способ по п. 1, отличающийся тем, что при обработке для удаления азота кислород или кислород, разбавленный инертным газом, иным, чем газ N2 подают так, что соотношение Ls/Ls0 между толщиной шлака Ls0 и глубиной вдавливания шлака Ls в результате вдувания кислорода или кислорода, разбавленного инертным газом, иным, чем газ N2, составляет 0,9 или ниже.

3. Способ по п. 1 или 2, отличающийся тем, что на стадии добавления Al концентрацию Al [Al] в расплавленной стали устанавливают между 0,1 мас.% включительно и 1,0 мас.% включительно.

4. Способ по любому из пп. 1-3, отличающийся тем, что на стадии обработки для удаления азота поверхность Al-содержащей расплавленной стали и поверхность шлака подвергают воздействию газовой среды с давлением, составляющим от 103 Па до 0,67 × 105 Па.

5. Способ по любому из пп. 1-4, отличающийся тем, что температуру Tf расплавленной стали, подвергающейся обработке для удаления азота, повышают на 5°С или больше каждый раз, когда концентрация MgO (MgO) в шлаке повышается на 1,0 мас.%.

6. Способ производства стали, отличающийся тем, что расплавленную сталь, выплавленную способом удаления азота из расплавленной стали по любому из пп. 1-5, разливают после корректировки компонентов до требуемого состава.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| 1991 |

|

RU2002816C1 | |

| Способ рафинирования нержавеющей стали | 1981 |

|

SU1002370A1 |

| Способ выплавки стали с низким содержанием азота (его варианты) | 1982 |

|

SU1090724A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2025-04-14—Публикация

2022-05-12—Подача