Область техники

Изобретение относится к обувной промышленности и может быть использовано для изготовления подошв для обуви, а также при производстве обуви. В частности изобретение относится к способу производства обувной подошвы из каучука методом холодного литья латекса в формы из полимера.

Уровень техники

Подошва - неотъемлемая составляющая низа обуви, так как через нее стопа взаимодействует с опорной поверхностью, например, с землей. Главная задача производителя подошв обуви - подобрать материал, который будет соответствовать назначению обуви. Материалы для изготовления подошв: резина, термопластичная резина (ТПР), поливинилхлорид (ПВХ), полиуретан (ПУ), термопластичный полиуретан (ТПУ), этиленвинилацетат (ЭВА), комбинации материалов (например, ПУ/ТПУ) и другие. По методу крепления к верху обуви самым надежным будет метод прямого литья (впрыска), где крепление подошвы будет сразу присоединяться к заготовке верха обуви, не требуя дополнительного склеивания.

Также с учетом того, что на данный момент существует огромный ассортимент различной обуви, который постоянно растет и изменяется, а также с учетом того, что существует потребность в обуви различных размеров, сложной задачей производителя является разработка гибких технологий производства подошв, которые позволили бы производить подошвы любых размеров и любых форм.

Нам известна технология изготовления подошв, описанная в патенте РФ 2038358 с датой публ. 27.06.1995, при которой полиуретановую смесь направляют в литьевую пресс-форму, в которой на колодке размещена заготовка верха обуви.

Также на сайте YouTube по электронному адресу страницы https://www.youtube.com/watch?v=nksLsnMxn7o&list=PL98w44rWhIa9bGEMgh4MEYXyX8oucwJ5J размещено видео о технологии изготовления подошв из полиуретана с использованием литьевых пресс форм.

Известные подошвы выполняются из полиуретана, однако в настоящее время приоритетным и перспективным направлением является создание подошв из резины, в частности, из каучука или латекса.

Это связано с тем, что резиновая подошва имеет более высокие показатели сопротивлению скольжению, чем полиуретановая, показатели устойчивости к истиранию у резиновой и полиуретановой подошвы практически идентичны, резиновая подошва несколько более устойчива к истиранию, абсолютно одинаковые показатели прочности крепления литьевым способом имеют оба варианта, у резиновой подошвы показатели морозостойкости и жаростойкости остаются выше, и полиуретановая, и резиновая подошва устойчивы к воздействию агрессивной химической среды, в том числе и к воздействию масел, нефтепродуктов, резиновая подошва имеет большую устойчивость к механическим повреждениям, чем полиуретановая.

Наиболее близким аналогом по нашему мнению является технология компании, находящейся во Франции. Они производят подошву на латексной основе под маркой Lactae Hevea. Технология раскрыта на сайте компании по адресу https://www.lactae-hevea.com/. По данной технологии производят только взрослый ассортимент подошвы. Детские размеры у данной компании отсутствуют. Все их подошвы имеют достаточно простую геометрию, связанную с ограниченным ассортиментом форм для литья. Подошвы производят в металлических формах определенной конструкции и нагревание производится непосредственно через контакт формы и металлической платформы на которой она размещена. К платформе подведены нагревающие элементы и печь в данной технологии не используется. Большой вес металла в сравнении с пластиком ограничивает размеры формы, открывать высокую и толстую крышку вручную было бы затруднительно, а для создания функционального облоя необходимо увеличение высоты крышки. Именно это ограничивает технологию французских производителей и не позволяет им делать подошвы сложной формы, наилучшим образом соответствующие физиологии ходьбы.

Таким образом, технической задачей изобретения является устранение недостатков известного уровня техники и создание альтернативной, более экономически выгодной технологии изготовления подошвы из каучука методом холодного литья латекса в формы из полимера, которая является универсальной и позволяет изготовить подошву любой формы, геометрии и размера, при этом сохраняется целостность подошвы при ее извлечении из формы и ее свойства.

Перечень чертежей

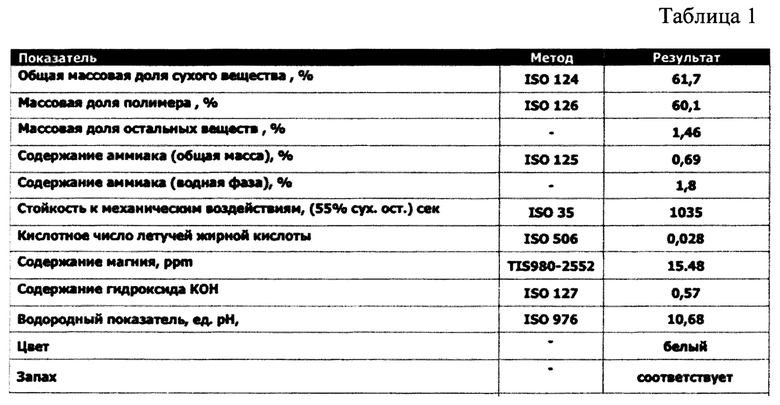

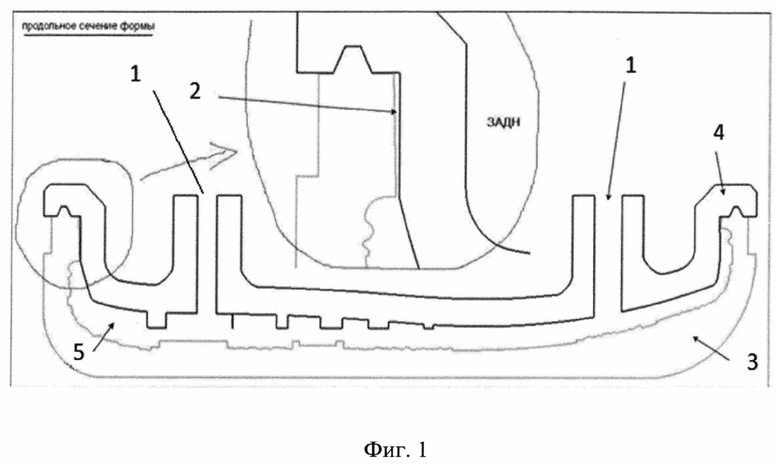

На фиг. 1 схематично изображено продольное сечение формы с крышкой.

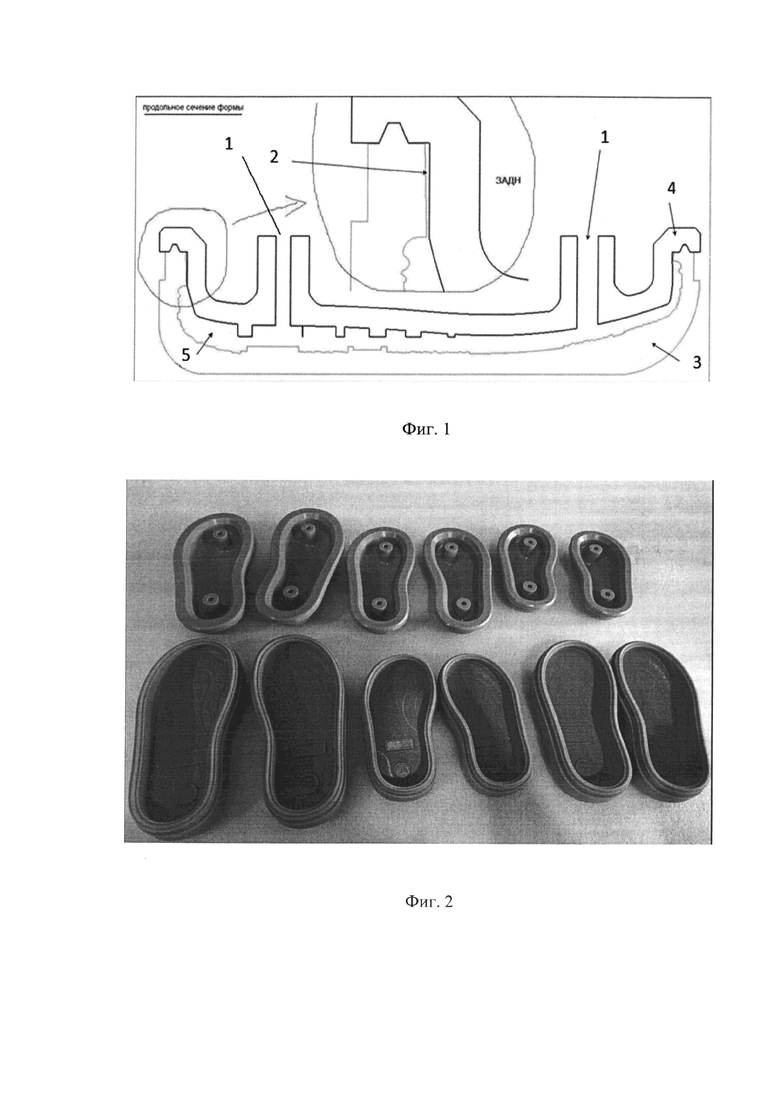

На фиг. 2 изображены формы для залива смеси.

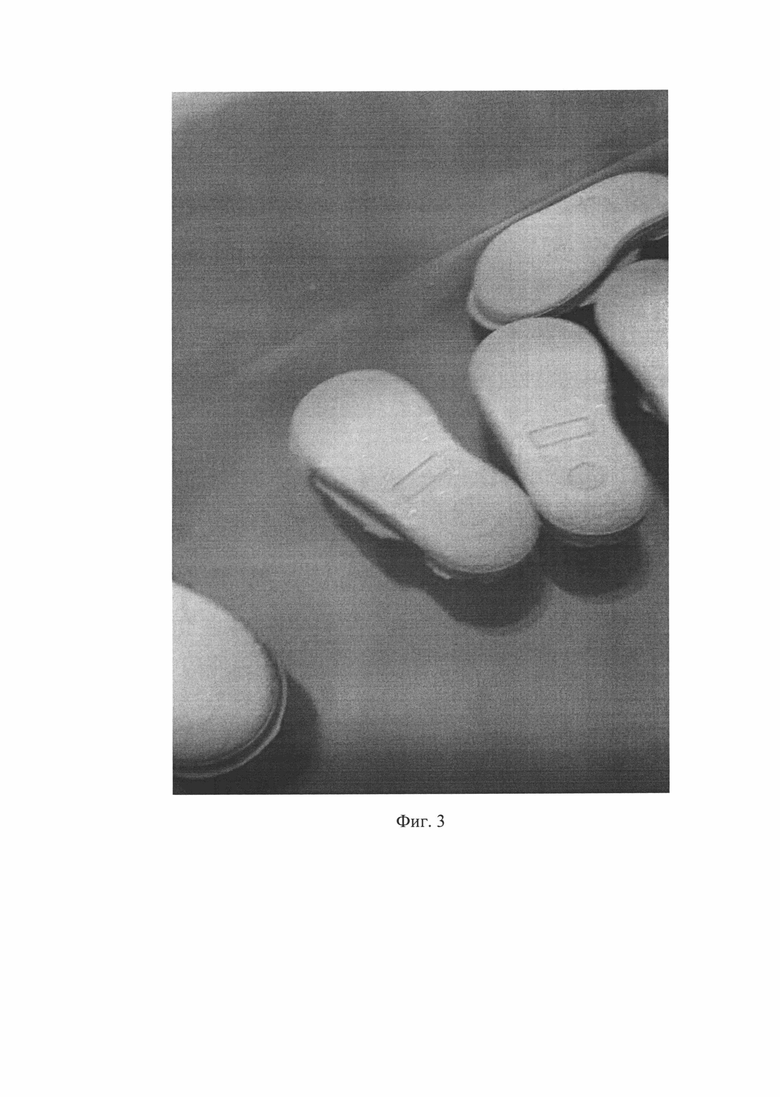

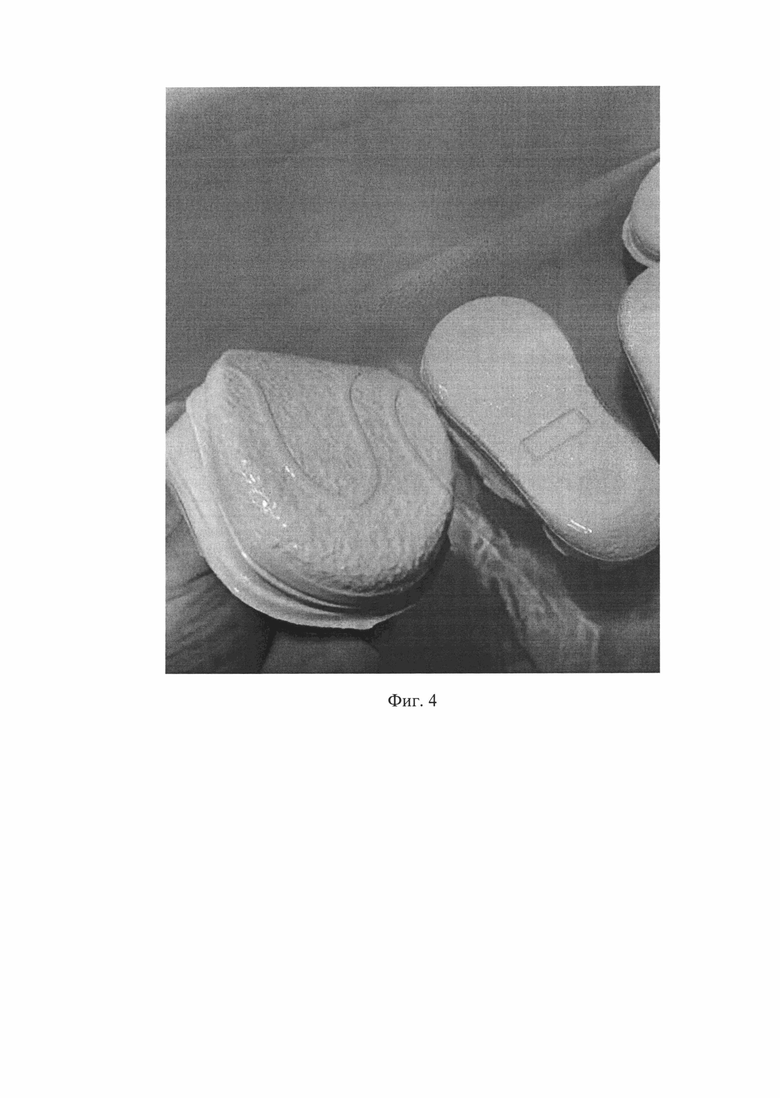

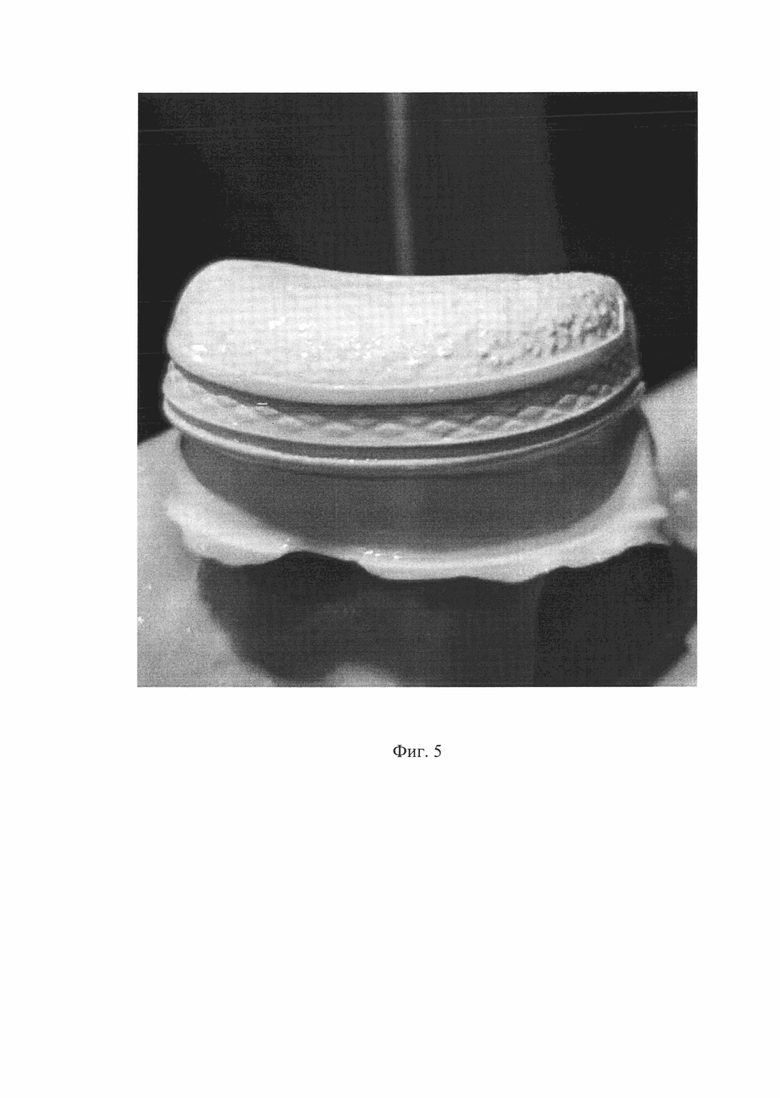

На фиг. 3-5 представлены изображения полуфабрикатов на стадии выдержки в воде.

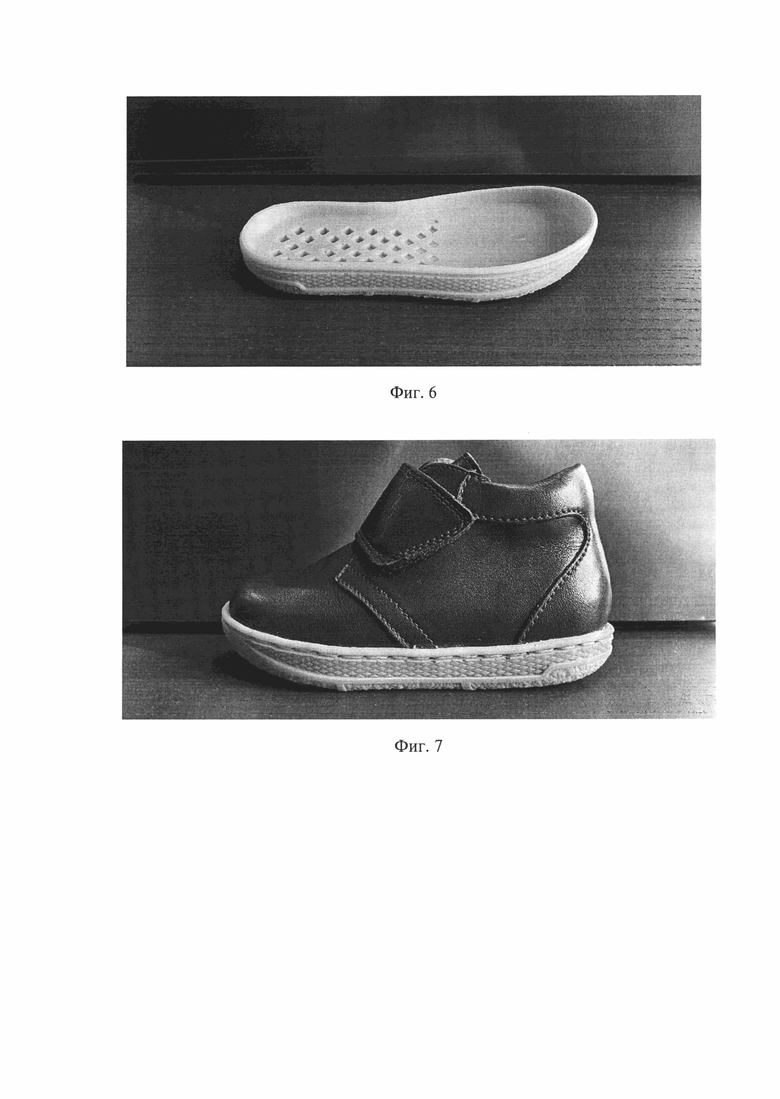

На фиг. 6 и 7 представлены изображения готовых изделий.

Раскрытие изобретения

Как указано выше задачей изобретения является создание альтернативной технологии изготовления подошвы из каучука методом холодного литья латекса в формы из полимера, которая является универсальной и позволяет изготовить подошву любой формы, геометрии и размера, при этом сохраняется целостность подошвы при ее извлечении из формы и ее свойства.

Техническим результатом изобретения является создание альтернативной технологии изготовления подошвы из каучука методом холодного литья латекса в формы из полимера, которая является универсальной и позволяет изготовить подошву любой формы, геометрии и размера, при этом сохраняется целостность подошвы при ее извлечении из формы и ее свойства. Также данная технология позволяет увеличить оборачиваемость литьевых форм для изготовления подошв и увеличить производительность процесса. Также технология позволяет не использовать давление в форме при изготовлении подошвы и получать подошву с любой высотой буртика и улучшенными свойствами.

Для достижения указанной технической задачи и достижения заявленного технического результата предложен способ производства обувной подошвы из каучука методом холодного литья латекса в формы из полимера, включающий следующие этапы:

- разработка 3D модели подошвы и формы для ее литья, включающей дно формы и крышку формы;

- печать указанной формы для литья из светоотверждаемого полимера на 3D принтере;

- подготовка смеси латексной эмульсии с дисперсией вулканизующей группы;

- разлив смеси в полимерную форму через литник в крышке таким образом, что образуется облой по всему периметру подошвы;

- нагрев формы со смесью до температуры вулканизации смеси и выдержка при заданной температуре для частичной вулканизации смеси и ее перехода в гелеообразное состояние, в частности, нагрев до температуры около 70°С и выдержка при этой температуре в течение 1 часа;

- извлечение гелеобразного полуфабриката подошвы из формы за облой под водой;

- выдерживание полуфабриката в воде в течение суток при комнатной температуре с последующей обрезкой литников;

- сушка полуфабриката в сушильной камере в течение 3 суток при 50°С с использованием пористой подставки, повторяющей геометрию полуфабриката;

- обрезка облоя с получением готовой подошвы.

Ниже приводим подробные разъяснения сущности предложенного технологического процесса.

1. Разработка 3D модели подошвы и формы для ее литья.

Данная стадия способа не характеризуется какими-либо особенностями и для ее осуществления может быть применено стандартное оборудование, используемое для данных целей, например, компьютер с подходящим программным обеспечением. Соответственно, для определенного заданного вида подошвы разрабатывается ее 3D модель и соответствующая ей форма для литья, имеющая аналогичную геометрию.

Схематично форма с крышкой и общий принцип технологии изображены на фиг. 1.

В производственном процессе имеет место усадка полуфабриката в процессе сушки на 20%, соответственно, форма делается большего размера. В конструкцию формы между крышкой (4) и дном (3) закладываются пустоты (2), которые в процессе заливки латекса в форму заполняются им и становятся единым целым с полуфабрикатом подошвы (5). Это будет облой, за который полуфабрикат подошвы будет вытягиваться из формы. Толщина облоя на полуфабрикате в самом тонком месте составляет примерно 0,8 мм, но не является критичным сделать облой большей толщины, это влечет лишь перерасход материала. Меньшая толщина не целесообразна, поскольку при вытягивании полуфабриката из формы возможен обрыв облоя. В остальных местах опытным путем были определены зазоры между крышкой (4) и дном (3) формы примерно в 0,05 мм, обеспечивающие свободный выход воздуха, но сдерживающие протекание латексной смеси.

2. Печать формы из светоотверждаемого полимера на 3D принтере.

Процесс 3D печати изделий на 3D принтере также является общеизвестным и не требует специального раскрытия. В качестве материала для печати формы может быть использован любой полимер или композит, подходящий для 3D печати и обладающий достаточной теплопроводностью и стойкостью к частым многократным перепадам температуры от 20°С до 70°С и обратно. Наиболее предпочтительной является смола KS408B KINGS3D, представляющая собой АБС-пластик, аналогичный SLA-смоле, обладающий точными и прочными характеристиками, но также возможно использовать и другие смолы данной серии или другой, например, на эпоксидной основе, схожие по характеристикам и пригодные для 3D печати.

При этом очевидно, что возможность создания 3D модели любой подошвы и любого размера обусловлена возможностями соответствующих программ, а возможность печати такой модели на современных 3D принтерах позволяет изготовить любую форму любой сложности и геометрии, что позволяет расширить ассортимент производимой продукции в отличие от прототипа, где используют стандартные металлические формы.

3. Подготовка смеси латексной эмульсии с дисперсией вулканизующей группы.

По сути, сам процесс литья подошвы основан на известном в химической промышленности техническом процессе термосенсибилизации. Т.е. мы создаем смесь, которая при нагреве до 70°С перейдет из жидкой фазы в гелеобразную. Гель будет достаточной прочности, чтобы можно было извлечь полуфабрикат подошвы из формы, не существенно деформируя полуфабрикат. Небольшие деформации на этой стадии являются обратимыми, т.е. полуфабрикат в состоянии релаксировать, так как в нем частично прошла вулканизация. В латексную эмульсию мы добавляем водную дисперсию с вулканизующей группой и термосенсибилизирующие агенты, 5 минут перемешиваем для однородности.

В качестве основного резинообразующего компонента является латекс. В зависимости от назначения обуви и области ее использования может быть использован латекс на основе натурального каучука или синтетического. Латекс - общее название эмульсий дисперсных полимерных частиц в водном растворе. В природе встречается в виде молока, которое выделяют различные растения, в частности бразильская гевея, одуванчик и другие. Латексы на основе синтетических каучуков - коллоидные водные дисперсии синтетических каучуков и других полимеров (полистирол, сополимеры стирола с 20-35% (по массе) бутадиена), полученные в большинстве случаев эмульсионной полимеризацией одного или нескольких диеновых, винильного, винилиденовых и других мономеров. Некоторые синтетические латексы изготавливают диспергированием в воде в присутствии поверхностно-активных веществ «готовых» полимеров (бутилкаучука, полиизопрена СКИ-3, силоксановых и других СК - искусственные латексы). К синтетическим латексам относят также водные дисперсии термопластов (ПВХ, ПВА), получаемые эмульсионной или суспензионной полимеризацией.

В нашем случае выбор конкретного латекса не является задачей изобретения и может быть использован любой латекс, обладающий необходимыми для предложенного технологического процесса характеристиками, но наиболее предпочтительным является использование природного латекса.

Состав вулканизующей группы также хорошо известен специалистам и может быть без труда подобран для каждого конкретного вида латекса.

4. Разлив смеси в полимерную форму таким образом, что образуется облой увеличенной толщины по всему периметру подошвы.

Готовую термосенсибельную смесь латексной эмульсии с дисперсией вулканизующей группы разливаем в прогретые формы (3, 4). Залив осуществляется через один из 2х литьевых каналов (литников) (1) до тех пор пока смесь не выйдет на поверхность через второй литник. Верхняя кромка литьевых каналов расположена немного выше самой верхней точки облоя (2), поэтому по принципу сообщающихся сосудов при появлении смеси на поверхности второго литника мы уверены, что все внутренние пустоты формы заполнены полностью.

5. Нагрев формы со смесью до температуры вулканизации смеси и выдержка при заданной температуре для частичной вулканизации смеси и ее перехода в гелеообразное состояние.

На этом этапе специфических особенностей нет. Поставили формы в печь, нагрели, выдержали, извлекли из печи. Печь может быть использована любая, никаких ограничений в этом плане нет. Для природного латекса обычно осуществляют нагрев формы со смесью до 70°С и выдержку при этой температуре в течение 1 часа. Для синтетического латекса параметры могут быть примерно такие же, а могут немного отличаться в зависимости от конкретного вида латекса. В любом случае специалист для любого вида латекса без труда может подобрать необходимую температуру частичной вулканизации и время выдержки для получения гелеообразного полуфабриката.

6. Извлечение гелеобразного полуфабриката подошвы из формы за облой под водой.

Так как существенные деформации полуфабриката на этой стадии будут иметь необратимый характер, извлечение полуфабриката из форм осуществляется под водой. Открываем крышку формы (при этом облой становится доступным для захвата пальцами), дно с полуфабрикатом погружаем в воду и там начинаем отделять полуфабрикат ото дна формы. Тянем за свободный облой к центру будущей подошвы, делаем это движение постепенно перемещаясь по периметру полуфабриката. Извлеченный полуфабрикат остается в воде. Форма переносится в печь для просушки и последующего аналогичного производственного цикла.

Извлечение полуфабриката в воде осуществляют для ускорения оборачиваемости форм и соответственно для увеличения производительности. В нашем случае мы можем получать подошву с формы примерно каждые 1,5 часа. Если весь процесс проводить в форме, то мы получим только 1 подошву в 4 дня, это не считая, что нарушится тех процесс сушки. А делать дополнительные комплекты форм для литья очень дорого. Формы это самая дорогая составляющая данного процесса. И это при том, что полимерные формы обходятся в среднем в 3 раза дешевле, чем металлические.

7. Выдерживание полуфабриката в воде в течение суток при комнатной температуре.

В воде начинается процесс стабилизации изделия, сопровождающийся уменьшением в размерах. Через сутки полуфабрикат становится более устойчивым к деформациям, что дает возможность подвергнуть его обработке и транспортировке. В конце этого этапа у подошв обрезаются литники.

8. Сушка полуфабриката в сушильной камере в течение 3 суток при 50°С.

Вся остаточная влага удаляется на этом этапе. Происходит окончательная вулканизация. Подошва высыхает и приобретает свой окончательный цвет и размер. Во избежание пятен на внешней поверхности подошвы, которые возникают во время сушки при контакте с любыми поверхностями, были разработаны специальные подставки, на которые надевается полуфабрикат при сушке. Поверхность подставки имеет форму зеркально отраженную от той внутренней части подошвы, которая контактирует с подставкой. Таким образом, мы избегаем напряжений и соответственно деформаций при сушке, сохраняя изначально заданную форму подошвы. Подставки также как и формы изготовлены аддитивным способом и имеют крупно-пористую структуру, которая свободно пропускает через себя воздух и минимизирует суммарное пятно контакта полуфабриката и подставки, что важно по вышеописанной причине.

Время сушки подобрано для постепенного и максимально полного удаления влаги из продукта и образования на ее месте внутренних полостей, придающих подошве уникальные физико-механические свойства, которые еще предстоит изучить и описать научно. Эти полости придают дополнительный релаксационный и амортизационный эффект, что было подтверждено экспериментально во время носки. В отличие от других технологий, применяемых в производстве подошвы и подошвенных материалов, предложенная технология осуществляется без давления. Это и позволяет сохранить в ее структуре некие вышеописанные полости, которые не оказывают отрицательного влияния на износоустойчивость продукта.

9. Обрезка облоя с получением готовой подошвы.

После извлечения полуфабриката из сушильной камеры на специальном оборудовании осуществляется обрезка облоя. После этого подошва считается готовой. Этот этап не имеет специфических особенностей и предназначен для придания продукту товарного вида.

Предложенная технология не ограничена описанием вышеизложенных предпочтительных вариантов и может быть реализована специалистом с изменениями и дополнениями, не выходящими за заявленный объем.

Примеры, которые следуют далее, служат для иллюстрации настоящего изобретения и не ограничивают его объем.

Осуществление изобретения

Нами были проведены экспериментальные исследования по реализации предложенной технологии, которые показали возможность реализации заявленного назначения и возможность достижения технического результата.

В реальном производстве был осуществлен способ производства обувной подошвы из каучука методом холодного литья латекса в формы из полимера.

ПРИМЕР

Сначала с помощью программного обеспечения были разработаны 3D модели подошв и форм для их литья, включающих дно формы и крышку формы, с учетом усадки полуфабриката на 20%. Затем произвели печать указанных форм для литья из светоотверждаемого полимера на 3D принтере. Далее формы были отверждены. Внешний вид форм различных размеров представлен на фиг. 2.

В качестве светоотверждаемого полимера для изготовления форм использовали смолу KS408B производства компании ICINGS 3D PRINTING TECHNOLOGY CO., LTD (см. сайт https://kings3d.ru/materialy/).

Затем была подготовлена смесь латексной эмульсии с дисперсией вулканизующей группы. В качестве латекса использовали латекс натуральный низко аммонийный производства компании Muang Mai, Вьетнам, дата изготовления июль 2023 г.

Характеристики латекса представлены в табл. 1 ниже.

Состав латексной смеси с вулканизующей группой и термосенсиболизирующими агентами следующий: на 100 частей латекса берем 1,5 части серы, 1 часть оксида цинка, 1 часть этилцимата, 1,5 части антиоксиданта 2246, 1 часть олеиновой кислоты, 1 часть пропиленгликоля, 1 часть полиметилсилоксана. Компоненты вулканизующей группы при смешении находится в виде дисперсии.

В латексную эмульсию мы добавляем водную дисперсию с вулканизующей группой и термосенсибилизирующие агенты, 5 минут перемешиваем для однородности.

Затем производим разлив смеси в полимерную форму через литник в крышке таким образом, что образуется облой по всему периметру подошвы. Технология разлива описана выше в разделе «Раскрытие изобретения». Получили толщину облоя 0,8 мм.

Затем осуществляем нагрев формы со смесью до температуры 70°С и выдерживаем при этой температуре в течение 1 часа. В результате происходит частичная вулканизации смеси и она переходит в гелеообразное состояние.

Далее извлекаем гелеобразный полуфабрикат подошвы из формы за облой под водой. Для проведения эксперимента была использована обычная ванна с водой комнатной температуры. Затем осуществляем выдерживание полуфабриката в воде в течение суток при комнатной температуре с последующей обрезкой литников. Внешний вид полуфабриката во время и после выдержки показан на фиг. 3-5.

Затем проводим сушку полуфабриката в сушильной камере в течение 3 суток при 50°С с использованием пористой подставки, повторяющей геометрию полуфабриката. Далее проводим обрезку облоя с получением готовой подошвы. Внешний вид готовой подошвы и ботинка, изготовленного с ее использованием, представлен на фиг. 6 и 7.

Готовая подошва была испытана на соответствие физико-механическим характеристикам. По характеристикам подошва соответствует показателям ГОСТ.

Проведенные испытания показали, что созданная технология является универсальной и позволяет изготовить подошву любой формы, геометрии и размера, при этом сохраняется целостность подошвы при ее извлечении из формы и ее свойства. Мы используем дешевые и легкие пластиковые формы и можем себе позволить любую по сложности форму подошвы за счет оригинальной технологии ее извлечения из формы посредством облоя и проведения процесса извлечения под водой, чтобы снизить риски необратимых деформаций. Также данная технология позволяет увеличить оборачиваемость литьевых форм для изготовления подошв и увеличить производительность процесса, поскольку мы можем получать подошву с формы примерно каждые 1,5 часа. Также технология позволяет не использовать давление в форме при изготовлении подошвы и получать подошву с любой высотой буртика и улучшенными свойствами за счет того, что при отсутствии давления подошва получается пористой, т.е. имеет более легкий вес. Также данная технология позволяет расширить ассортимент способов изготовления подошв.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция на основе латекса ненасыщенного каучука | 1981 |

|

SU992534A1 |

| НОВЫЕ ВОДНЫЕ ДИСПЕРСИИ УСИЛЕННОГО КАУЧУКА И ИХ ПРИМЕНЕНИЕ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ЛАТЕКСОВ | 2006 |

|

RU2376330C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ ИЗДЕЛИЙ ИЗ ПЕНОРЕЗИНЫ | 1991 |

|

RU2015999C1 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ ДЛЯ КАУЧУКА | 2006 |

|

RU2397184C2 |

| РЕЗИНОВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ НА ЕЕ ОСНОВЕ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2358627C2 |

| КОМПОЗИЦИЯ УСКОРИТЕЛЯ ДЛЯ КАУЧУКА | 2006 |

|

RU2415159C2 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| Способ изготовления резино-трикотажных перчаток (его варианты) | 1981 |

|

SU1017704A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ЛАТЕКСНЫХ ИЗДЕЛИЙ МЕТОДОМ МАКАНИЯ ИЛИ ЗАЛИВКИ | 1973 |

|

SU371254A1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

Изобретение относится к изготовлению подошв для обуви, а именно к способу производства обувной подошвы из каучука методом холодного литья латекса в формы из полимера, который включает следующие этапы: разработку 3D модели подошвы и формы для ее литья, включающей дно формы и крышку формы, в которой расположены два литника, работающие по принципу сообщающихся сосудов, и её из светоотверждаемого полимера на 3D принтере; подготовку смеси из латексной эмульсии с дисперсией вулканизующей группы; разлив смеси в полимерную форму через один из двух литников, расположенных в крышке формы до тех пор, пока смесь не выйдет на поверхность через второй литник, до образования облоя по всему периметру подошвы; осуществляют нагрев формы со смесью до 70°С и выдерживают при этой температуре для частичной вулканизации смеси и ее перехода в гелеобразное состояние; извлечение гелеобразного полуфабриката подошвы из формы за облой под водой; выдерживание полуфабриката в воде в течение суток при комнатной температуре с последующей обрезкой литников; сушка полуфабриката в сушильной камере в течение 3 суток при 50°С; обрезка облоя с получением готовой подошвы. Данный способ позволяет изготовить подошву любой формы и геометрии с сохранением целостности подошвы при ее извлечении из формы, а также позволяет получить подошву с любой высотой буртика. 4 з.п. ф-лы, 7 ил., 1 табл., 1 пр.

1. Способ производства обувной подошвы из каучука методом холодного литья латекса в форму из полимера, включающий следующие этапы:

- разработка 3D модели подошвы и формы для ее литья, включающей дно формы и крышку формы, в которой расположены два литника, работающие по принципу сообщающихся сосудов;

- печать указанной формы для литья из светоотверждаемого полимера на 3D принтере;

- подготовка смеси из латексной эмульсии с дисперсией вулканизующей группы;

- разлив смеси в полимерную форму через один из двух литников, расположенных в крышке формы до тех пор, пока смесь не выйдет на поверхность через второй литник, таким образом образуется облой по всему периметру подошвы;

- осуществление нагрева формы со смесью до 70°С и выдерживание при этой температуре для частичной вулканизации смеси и ее перехода в гелеобразное состояние;

- извлечение гелеобразного полуфабриката подошвы из формы за облой под водой;

- выдерживание полуфабриката в воде в течение суток при комнатной температуре с последующей обрезкой литников;

- сушка полуфабриката в сушильной камере в течение 3 суток при 50°С;

- обрезка облоя с получением готовой подошвы.

2. Способ по пункту 1, в котором в качестве светоотверждаемого полимера для изготовления формы использована смола KS408B.

3. Способ по пункту 1 или 2, в котором в качестве латекса использован натуральный латекс.

4. Способ по одному из пунктов 1-3, в котором нагретую в форме смесь выдерживают в течение 1 часа.

5. Способ по одному из пунктов 1-4, в котором сушку полуфабриката осуществляют с использованием пористой подставки, повторяющей геометрию полуфабриката.

| Способ изготовления подошвы из полиуретана с накладкой из непористой резины, подошва из полиуретана с накладкой из непористой резины, накладка из непористой резины для крепления к подошве из полиуретана и способ ее изготовления | 2014 |

|

RU2616576C2 |

| СПОСОБ ФОРМОВАНИЯ ПОДОШВ НА ВЕРХУ ОБУВИ, ОБУВНОЙ РАНТ И ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2003 |

|

RU2302342C2 |

| ОБУВЬ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ И СПОСОБ ЕЁ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2750365C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДОШВЫ ДЛЯ ОБУВИ, СОСТОЯЩЕЙ ИЗ ХОДОВОЙ ЧАСТИ ПОДОШВЫ, СОДЕРЖАЩЕЙ ВУЛКАНИЗАТ, СОЕДИНЕННЫЙ С ПОЛИУРЕТАНОВОЙ ПОДЛОЖКОЙ, И СОСТАВ, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2003 |

|

RU2318419C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДОШВ ИЗ ПЕНОПОЛИУРЕТАНА | 1992 |

|

RU2038358C1 |

| US 3504079 A1, 31.03.1970. | |||

Авторы

Даты

2024-12-13—Публикация

2024-03-12—Подача