Изобретение относится к производству и применению строительных материалов и изделий, а именно к сырьевым смесям для производства карбонизированных строительных материалов и изделий, твердеющих в среде повышенной концентрации углекислого газа (CO2).

Известна композиция, описанная в изобретении «Способ получения известково-песчаного строительного материала» (RU №2149149 С1, 20.05.2000). Композиция включает наполнитель - песок, например, речной кварцевый, химически активированный смешением с водным раствором соляной кислоты в количестве 3-10% от массы наполнителя, смешанный с негашеной известью - оксидом кальция, в количестве 4-10% от массы наполнителя, и смешанный с вяжущим веществом - гашеной известью - в количестве 6-12% от массы наполнителя.

Недостатками данного изобретения являются необходимость химической обработки наполнителя водным раствором соляной кислоты в количестве 3-10% от его массы, как следствие - необходимость наличия на производстве опасного компонента (раствор соляной кислоты) и специальных технологических емкостей для его хранения. Введение в состав композиции негашеной извести в количестве 4-10% от массы наполнителя приводит к большой вероятности наличия в изделии непогасившихся зерен оксида кальция, вследствие чего при контакте с водой эти зерна гасятся, увеличиваясь в объеме, и образуются дефекты либо частичное разрушение изделия. Необходимость последующей карбонизации при температуре 60-99°С изделий на основе данной композиции ведет к увеличению энергозатрат.

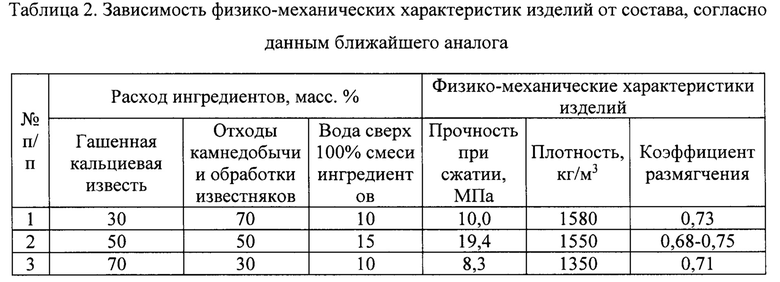

Известна композиция для производства композитных карбонизированных изделий, которая содержит, мас. %: гашеная кальциевая известь 30-70; отходы камнедобычи и обработки известняка-ракушечника 30-70; вода в количестве 5-25 от общей массы смеси (RU №2549257 С1, 26.12.2008). Данная сырьевая смесь выбрана как ближайший аналог.

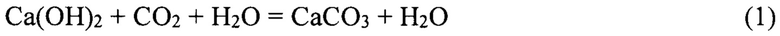

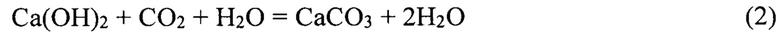

К недостаткам ближайшего аналога можно отнести использование в качестве вяжущего вещества гашеной кальциевой извести. Как известно данной вяжущее имеет однофазовый состав, т.е. состоит только из гидроксида кальция Са(ОН)2. Процесс твердения данного вяжущего в среде повышенной концентрации углекислого газа можно описать следующим общим химическим уравнением:

Образующийся в результате этой реакции СаСО3 способствует формированию физико-механических характеристик конечного строительного материала. Однако, при этом данное вяжущее не вступает в химическое взаимодействие с заполнителем (отходы камнедобычи и обработки известняка-ракушечника по аналогу). Также данное вяжущее получают путем обжига известняка при температурах 1000-1100°С, что не соответствует требованиям энерго- и ресурсосбережения, а также сокращения эмиссии СО2 в технологических процессах. Использование в аналоге в качестве заполнителя только отходов камнедобычи и обработки известняка-ракушечника, существенно ограничивает возможность использования различного местного сырья в качестве заполнителя для производства строительных изделий, твердеющих в среде повышенной концентрации углекислого газа

Признаками изобретения, которые совпадают с признаками ближайшего аналога, является наличие в сырьевой смеси для производства карбонизированных строительных изделий вяжущего вещества и заполнителя.

Техническим результатом изобретения является получение строительных материалов и изделий с повышенными (улучшенными) физико-механическими характеристиками, снижение себестоимости готовых строительных материалов и изделий, расширение сырьевой базы, в том числе вторичной, для производства строительных материалов, снижение эмиссии СО2 в технологическом процессе за счет использования его в качестве сырьевого компонента, улучшение экологической ситуации территорий со значительным скоплением различного минерального вторичного сырья.

В основу изобретения поставлена техническая задача усовершенствования сырьевой смеси для производства карбонизированных строительных изделий.

Поставленная техническая задача решается тем, что в сырьевой смеси для производства карбонизированных строительных изделий, включающей вяжущее вещество и заполнитель, особенность состоит в том, что как вяжущее вещество используется доломитовый цемент, получаемый обжигом минерала доломита при температуре не более 850°С, а как заполнитель - мелкодисперсное вторичное доломитовое сырье, получаемое при дроблении исходного доломита на сортовые щебеночные фракции, при следующем соотношении ингредиентов по сухому веществу, масс. %: доломитовый цемент - 20-50; мелкодисперсное вторичное доломитовое сырье - 50-80, вода в количестве 5-20% от общей массы вяжущего и заполнителя, а твердение строительных изделий осуществляют в среде повышенной концентрации углекислого газа.

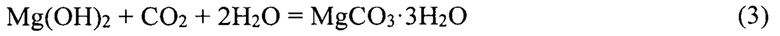

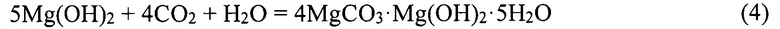

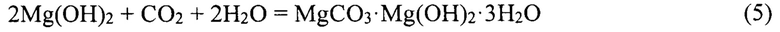

Между совокупностью существенных признаков изобретения и техническим результатом существует следующая причинно-следственная связь. В заявленном изобретении использование в качестве вяжущего вещества доломитового цемента, полученного обжигом доломита при температуре не более 850°С, будет являться основой для формирования повышенных физико-механических характеристик строительных изделий, за счет многофазового состава (CaMg(CO3)2, Са(ОН)2, Mg(OH)2) данного вяжущего вещества. Процесс твердения данного вяжущего вещества в среде повышенной концентрации углекислого газа можно описать следующими общими химическими уравнениями:

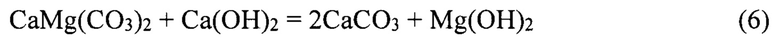

Образующиеся в результате этих реакций соединения способствуют формированию повышенных физико-механических характеристик готовых карбонизированных строительных изделий. Введение доломитового цемента в количестве менее 20% не достаточно для формирования матрицы, обеспечивающей повышенные физико-механические характеристики карбонизированных строительных изделий. Введение доломитового цемента в количестве более 50% ведет к образованию дефектов в изделии в виде значительных трещин, образующихся за счет увеличения объема соответствующих новообразований, а также экономически не целесообразно. При этом использование в качестве заполнителя мелкодисперсного вторичного доломитового сырья позволяет запустить в контактной зоне «вяжущее-заполнитель» реакцию дедоломитизации, протекающую по следующему химическому уравнению:

Образующийся в результате этой реакции СаСО3 способствует образованию в контактной зоне «вяжущее-заполнитель» прочных когезионных контактов, также способствующих формированию повышенных физико-механических характеристик готовых карбонизированных строительных изделий.

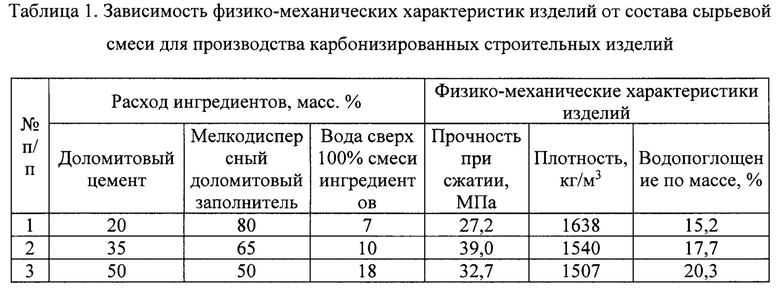

Вышеприведенная причинно-следственная связь прослеживается в следующих примерах.

Сырьевая смесь готовится следующим образом. Выполняют дозирование сухих ингредиентов в количестве, масс. %: доломитовый цемент - 20-50; мелкодисперсный доломитовый заполнитель - 50-80, производят тщательное перемешивание. Полученную сырьевую смесь затворяют водой в количестве 5-20% от общей массы ингредиентов, перемешивают, выдерживают в течение 15-20 минут, укладывают в форму и прессуют, например, при давлении прессования 30 МПа. Далее отформованные изделия подвергают твердению в среде повышенной концентрации углекислого газа, например, 30%, в течение 180 минут, в результате чего карбонизированные строительные изделия достигают повышенных физико-механических характеристик. Далее строительные изделия отпускаются потребителю.

В результате применения сырьевой смеси для производства карбонизированных строительных изделий, твердеющих в среде повышенной концентрации углекислого газа, получают искусственный каменный материал прочностью при сжатии 27,0-39,0 МПа, при средней плотности 1500-1650 кг/м3, водопоглощение по массе которого составляет 15-21%, что является достаточным для изготовления, например, облицовочных и рядовых стеновых строительных материалов (кирпич, блок, плитка).

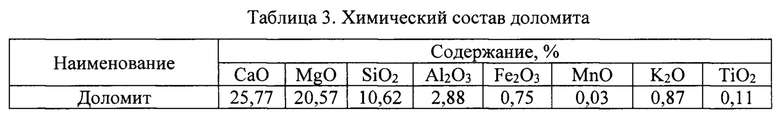

При приготовлении сырьевой смеси использовался мелкодисперсный доломитовый заполнитель, фракцией до 5 мм, образующийся в процессе переработки доломита, добываемого в карьере «Каменные Борницы» Ленинградской области предприятия ОАО «Карьеры Доломитов». Химический состав доломита представлен в таблице 3.

В результате усовершенствования сырьевой смеси для производства карбонизированных строительных изделий, согласно техническому результату повышаются физико-механические характеристики готовых строительных изделий, снижается их себестоимость, расширяется сырьевая база для производства строительных материалов, снижается эмиссия СО2 в процессе обжига доломита для получения доломитового цемента из-за более низкой температуры обжига данного вида сырья, в сравнении с аналогом, а также за счет использования его в качестве сырьевого компонента, улучшается экологическая ситуация территорий со значительным скоплением различного минерального вторичного сырья, в частности мелкодисперсных доломитов фракцией до 5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ СЫРЬЕВОЙ СМЕСИ С ТЕХНОГЕННЫМИ ОТХОДАМИ МЕТАЛЛУРГИИ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2023 |

|

RU2829132C1 |

| Камера карбонатного твердения строительных материалов | 2024 |

|

RU2831770C1 |

| Камера карбонатного твердения строительных материалов с мембранным фальшпотолком | 2024 |

|

RU2831794C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2549258C1 |

| Композиция для изготовления конструкционно-теплоизоляционных изделий | 2020 |

|

RU2740985C1 |

| Сырьевая смесь для производства неавтоклавного газобетона | 2019 |

|

RU2719804C1 |

| Способ производства композитных карбонизированных изделий | 2016 |

|

RU2642573C2 |

| Способ производства конструкционно-теплоизоляционных и теплоизоляционных строительных изделий на основе рисовой шелухи | 2021 |

|

RU2766182C1 |

| СОСТАВ ЗАКЛАДОЧНОЙ СМЕСИ | 2023 |

|

RU2824526C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЛЕГКОГО БЕТОНА НА ОРГАНИЧЕСКОМ ЗАПОЛНИТЕЛЕ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2708421C2 |

Изобретение относится к производству и применению строительных материалов и изделий, а именно к сырьевым смесям для производства карбонизированных строительных материалов и изделий, твердеющих в среде повышенной концентрации углекислого газа (СО2). Сырьевая смесь для производства карбонизированных строительных изделий, включающая вяжущее вещество и карбонатный заполнитель, причем в качестве указанного вяжущего вещества она содержит доломитовый цемент, получаемый обжигом минерала доломита при температуре не более 750-850°С, а в качестве заполнителя - мелкодисперсное крупностью до 5 мм вторичное доломитовое сырье, получаемое при дроблении исходного доломита на сортовые щебеночные фракции, при следующем соотношении ингредиентов по сухому веществу, мас.%: доломитовый цемент 20-50; мелкодисперсное вторичное доломитовое сырье 50-80, вода в количестве 5-20% от общей массы вяжущего и заполнителя, а твердение строительных изделий осуществляют в среде углекислого газа с концентрацией 30% в течение 180 мин. Технический результат заключается в снижении себестоимости, расширении сырьевой базы для производства строительных материалов, снижении эмиссии СО2, улучшении экологической ситуации территорий со значительным скоплением различного минерального вторичного сырья, в частности мелкодисперсных доломитов фракцией до 5 мм. 3 табл.

Сырьевая смесь для производства карбонизированных строительных изделий, включающая вяжущее вещество и карбонатный заполнитель, отличающаяся тем, что в качестве указанного вяжущего вещества она содержит доломитовый цемент, получаемый обжигом минерала доломита при температуре не более 750-850°С, а в качестве заполнителя - мелкодисперсное крупностью до 5 мм вторичное доломитовое сырье, получаемое при дроблении исходного доломита на сортовые щебеночные фракции, при следующем соотношении ингредиентов по сухому веществу, мас.%: доломитовый цемент 20-50; мелкодисперсное вторичное доломитовое сырье 50-80, вода в количестве 5-20% от общей массы вяжущего и заполнителя, а твердение строительных изделий осуществляют в среде углекислого газа с концентрацией 30% в течение 180 мин.

| КОМПОЗИЦИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2549257C1 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНЫХ КАРБОНИЗИРОВАННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2549258C1 |

| Сырьевая смесь для производства карбонизированных стеновых материалов | 2017 |

|

RU2675648C1 |

| Способ производства композитных карбонизированных изделий | 2016 |

|

RU2642573C2 |

| Устройство для термического разрушения минеральных сред струями газа | 1981 |

|

SU1101538A1 |

| MX 2016007034 A, 22.09.2016. | |||

Авторы

Даты

2021-01-22—Публикация

2020-06-26—Подача