ОБЛАСТЬ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к вырабатывающему аэрозоль изделию с оберточной бумагой, которая является относительно жаростойкой и поэтому после употребления изделия обладает еще достаточной механической прочностью, чтобы обеспечивать беспроблемное обращение с изделием, и дополнительно препятствует возгоранию, так что изготовленное из нее вырабатывающее аэрозоль изделие не может дымиться как курительное изделие. Соответствующая изобретению оберточная бумага имеет, по сравнению с известными жаростойкими оберточными бумагами, улучшенную стойкость к возгоранию. Это достигается за счет высокого содержания определенных полифосфатов в оберточной бумаге.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

В уровне техники известны вырабатывающие аэрозоль изделия, которые содержат генерирующий аэрозоль материал, а также бумагу, которая покрывает генерирующий аэрозоль материал, и образуется типично цилиндрический стержень. При этом генерирующий аэрозоль материал представляет собой материал, который при воздействии тепла высвобождает аэрозоль, причем генерирующий аэрозоль материал только нагревается, но не сжигается. Во многих случаях, вырабатывающее аэрозоль изделие также содержит фильтр, который может фильтровать компоненты аэрозоля и который покрыт оберточной бумагой фильтра, а также дополнительной оберточной бумагой, которая соединяет друг с другом фильтр и обернутый стержень с генерирующим аэрозоль материалом.

Обычно, при употреблении по назначению вырабатывающего аэрозоль изделия, генерирующий аэрозоль материал нагревается, но не сжигается. Этот нагрев может происходить, например, посредством внешнего прибора, в который вставляется вырабатывающее аэрозоль изделие, или посредством источника тепла, подносимого к концу вырабатывающего аэрозоль изделия, который применяется при употреблении изделия, например, путем зажигания. За счет нагрева генерирующего аэрозоль материала оберточная бумага также нагревается и термически разлагается. При этом может произойти, что оберточная бумага настолько теряет прочность, что при удалении вырабатывающего аэрозоль изделия из нагревательного прибора она разрывается. Это требует повышенных затрат на очистку со стороны потребителя и поэтому является нежелательным. Также, в случае вырабатывающих аэрозоль изделий с встроенным источником тепла, оберточная бумага при нагреве может терять свою прочность, так что источник тепла выпадает и создает риск пожара.

К тому же было бы желательно воспрепятствовать тому, чтобы потребитель по недосмотру применял вырабатывающее аэрозоль изделие таким же образом, как сигарету, и пытался зажечь конец вырабатывающего аэрозоль изделия, что привело бы к воспламенению или процессу тления генерирующего аэрозоль материала. Для этого требуется, чтобы оберточный материал вырабатывающего аэрозоль изделия имел препятствующие возгоранию свойства.

Попытки сделать оберточные бумаги для такого вырабатывающего аэрозоль изделия жаростойкими или препятствующими возгоранию были лишь частично успешными.

В WO 2015/082648, например, описана оберточная бумага, которая состоит из сравнительно малого количества целлюлозных волокон и покрыта составом из извести и связующего, так что по меньшей мере 50% оберточной бумаги образуется известью. Недостаток этого оберточного материала состоит в том, что он из-за толстого покрытия является сравнительно ломким и при переработке оберточной бумаги в вырабатывающее аэрозоль изделие создается много пыли. К тому же, из-за низкого содержания целлюлозных волокон прочность не особенно высока.

В WO 2011/117750 описан оберточный материал, который состоит из ламината из алюминиевой фольги и бумаги. Алюминиевая фольга обращена к генерирующему аэрозоль материалу и частично защищает бумагу от теплового воздействия. Недостатками этого оберточного материала являются затратный процесс изготовления и недостаточная биологическая способность к разложению, поскольку, по опыту, многие вырабатывающие аэрозоль изделия после употребления просто утилизируются в окружающей среде.

Таким образом, существует заинтересованность в том, чтобы предоставить оберточную бумагу, которая после нагрева еще обладает достаточной прочностью, биологически разложима и особенно эффективно действует, препятствуя возгоранию. К тому же, при создании оберточной бумаги для вырабатывающего аэрозоль изделия, среди прочего, следует учитывать предусмотренные законодательством нормы, токсикологию и влияния оберточной бумаги на вкусовые качества у вырабатывающего аэрозоль изделия.

ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В основе изобретения лежит задача, предоставить для вырабатывающего аэрозоль изделия оберточную бумагу, которая в достаточной степени является жаростойкой и сильно препятствующей возгоранию и имеет благоприятные свойства относительно прочности, пригодности к переработке, биологической разложимости и влияния на вкусовые качества.

Вырабатывающие аэрозоль изделия в смысле настоящего изобретения представляют собой стержнеобразные изделия, которые содержат генерирующий аэрозоль материал и оберточную бумагу, которая покрывает генерирующий аэрозоль материал, причем, при употреблении по назначению, генерирующий аэрозоль материал только нагревается, но не горит. Нагрев без горения имеет место в случае типичных генерирующих аэрозоль материалов, например, табачного материала, всякий раз, когда генерирующий аэрозоль материал нагревается до температуры максимально 400°С.

Эта задача решается оберточной бумагой для вырабатывающего аэрозоль изделия согласно пункту 1 формулы изобретения, вырабатывающим аэрозоль изделием, содержащим эту оберточную бумагу, согласно пункту 30 формулы изобретения, применением такой оберточной бумаги для вырабатывающего аэрозоль изделия согласно пункту 34 формулы изобретения и способом изготовления соответствующей изобретению оберточной бумаги согласно пункту 35 формулы изобретения. Предпочтительные варианты осуществления приведены в зависимых пунктах формулы изобретения.

Изобретателями было установлено, что эта задача может быть решена оберточной бумагой, которая пригодна для применения на вырабатывающих аэрозоль изделиях и которая содержит целлюлозные волокна и один или несколько полифосфатов, причем целлюлозные волокна составляют по меньшей мере 55% и максимально 95% массы оберточной бумаги, и полифосфаты совместно содержатся в концентрации по меньшей мере 5% и максимально 30% относительно массы оберточной бумаги.

Согласно пониманию изобретателей, высокая доля целлюлозных волокон необходима, чтобы достичь высокой прочности оберточной бумаги. Добавки, такие как соответствующие изобретению полифосфаты, могут устранить образование водородных связей между целлюлозными волокнами и таким образом снизить прочность оберточной бумаги. Однако для достижения благоприятного препятствующего возгоранию действия, в отдельных случаях необходима высокая концентрация полифосфатов, так что доля целлюлозных волокон в оберточной бумаге также должна быть высокой. Поэтому в оберточном материале может содержаться лишь немного дополнительных компонентов, особенно нежелательны компоненты, которые еще больше снижают прочность.

Только комбинация из высокого содержания целлюлозных волокон и соответствующим образом выбранной концентрации полифосфатов позволяет изготовить оберточную бумагу, которая, благодаря своей первоначально высокой прочности, и после нагрева имеет настолько высокую прочность на разрыв, что изготовленное из нее вырабатывающее аэрозоль изделие может быть без проблем удалено из нагревательного прибора, или не возникнет опасности выпадения источника тепла, встроенного в вырабатывающее аэрозоль изделие. Кроме того, препятствующий возгоранию эффект является настолько действенным, что вырабатывающее аэрозоль изделие невозможно закурить как сигарету.

Компоненты оберточной бумаги дополнительно позволяют достичь отличной биологической разложимости и очень хорошей пригодности к переработке вырабатывающего аэрозоль изделия.

Оберточная бумага требует для своей прочности целлюлозных волокон, причем целлюлозные волокна составляют по меньшей мере 55% и максимально 95% массы оберточной бумаги. Для достижения еще более благоприятных соотношений между целлюлозными волокнами и полифосфатами, доля целлюлозных волокон предпочтительно может составлять по меньшей мере 70% и максимально 90% и особенно предпочтительно по меньшей мере 75% и максимально 90%, соответственно относительно массы оберточной бумаги.

Целлюлозные волокна предпочтительно получают из одного или нескольких растений, которые выбраны из группы, состоящей из хвойных, лиственных, однолетних растений, ели, сосны, пихты, бука, березы, эвкалипта, льна, конопли, джута, рами, бамбука, абаки, сизаля, кенафа и хлопка. Целлюлозные волокна, полностью или частично, также могут представлять собой волокна из регенерированной целлюлозы, такие как волокна тенсел™ (Tencel™), волокна лиоцелл™ (Lyocell™), вискозные волокна или волокна модал™ (Modal™).

Предпочтительно, целлюлозные волокна, по меньшей мере с долей 25% и максимально 100% относительно массы целлюлозных волокон, образованы целлюлозными волокнами из хвойных, потому что эти целлюлозные волокна придают оберточной бумаге высокую прочность.

Оберточная бумага содержит один или несколько полифосфатов, причем полифосфаты совместно составляют по меньшей мере 5% и максимально 30% массы оберточной бумаги. Согласно пониманию изобретателей, полифосфаты в структуре бумаги защищают лежащие внутри целлюлозные волокна от слишком сильного окисления. Кроме того, согласно пониманию изобретателей, полифосфаты являются сильно гигроскопичными и поэтому допускают внедрение воды в бумагу. При нагреве бумаги сначала из полифосфатов удаляется вода, и поэтому температура целлюлозных волокон ограничивается. Так как при обычном употреблении вырабатывающих аэрозоль изделий действие тепла ограничено во времени и не превосходит нескольких минут и оно, особенно при попытке зажечь вырабатывающее аэрозоль изделие, длится лишь несколько секунд, внедренная в полифосфаты вода вносит важный вклад в усиление препятствующего возгоранию действия. Отсюда следует преимущество по сравнению с известными из уровня техники оберточными бумагами.

При увеличении концентрации полифосфатов препятствующий возгоранию эффект усиливается, но прочность оберточной бумаги снижается прежде всего после нагрева. Поэтому предпочтительно доля полифосфатов в оберточной бумаге совместно составляет по меньшей мере 8% и максимально 27% массы оберточной бумаги и особенно предпочтительно по меньшей мере 9% и максимально 25% массы оберточной бумаги.

Полифосфаты в смысле настоящего изобретения представляют собой соединения с суммарной формулой Mn+2PnO3n+1 или Mn[H2PnO3n+1], причем n составляет по меньшей мере 2 и максимально 100, и М представляет собой одновалентный металл или аммоний (NH4+).

В это определение поэтому также включены соединения, обозначенные как олигофосфаты, которые имеют суммарную формулу Mn+2PnO3n+1 или Mn[H2PnO3n+1] и у которых значение n обычно составляет по меньшей мере 2 и максимально 10. Кроме того, в это определение также включены смеси из полифосфатов с различными значениями n в пределах соответствующих изобретению или предпочтительных интервалов или с различными одновалентными металлами М или аммонием или смеси из линейных и циклических полифосфатов. Можно ожидать, что также соответствует изобретению, что в случае полифосфатов с более высокими значениями n, например, выше 10, имеется смесь с различными значениями n. В этом смысле, смеси из полифосфатов с различными значениями n подпадают под определение, если среднее значение n лежит в соответствующем изобретению или предпочтительном интервале, причем n не обязательно является целочисленным.

Предпочтительными являются полифосфаты со значением n по меньшей мере 3 и максимально 80 и особенно предпочтительными со значением n по меньшей мере 10 и максимально 35.

Предпочтительно и независимо от значения n, М представляет собой одновалентный металл, выбранный из группы, состоящей из лития, натрия и калия, или аммоний и особенно предпочтительно одновалентный металл является натрием.

Особенно предпочтительно, полифосфаты имеют значение n по меньшей мере 15 и максимально 30, и одновалентный металл М является натрием. В частности, полифосфаты включают гексаметафосфат натрия.

Согласно пониманию изобретателей, имеет значение, каким образом полифосфаты распределены по толщине оберточной бумаги. В общем, хорошее препятствующее возгоранию действие уже может достигаться, если полифосфаты распределены по существу однородно в оберточной бумаге. Но в предпочтительной форме выполнения оберточная бумага выполнена таким образом, что обращенная к генерирующему аэрозоль материалу сторона оберточной бумаги содержит более высокую долю полифосфатов, чем другая сторона оберточной бумаги. Предпочтительно, содержание полифосфатов выше на той стороне оберточной бумаги, от которой изготовленное из нее вырабатывающее аэрозоль изделие нагревается, потому что эта сторона подвергается более высокой термической нагрузке. Поэтому более высокое содержание полифосфатов на этой стороне оберточной бумаги может особенно эффективно содействовать препятствующему возгоранию действию. Тем самым, без ущерба препятствующему возгоранию действию, доля полифосфатов в оберточной бумаге может снижаться и при одинаковой массе на единицу поверхности доля целлюлозных волокон в оберточной бумаге может повышаться, благодаря чему, в целом, прочность оберточной бумаги повышается. Альтернативно, при этом предпочтительном распределении полифосфатов в оберточной бумаге, масса на единицу поверхности также может снижаться без ущерба для препятствующего возгоранию действия, что снижает расход материала.

На распределение полифосфатов в оберточной бумаге можно влиять посредством процесса изготовления, как поясняется ниже.

Предпочтительно, полифосфаты по меньшей мере на 70% площади оберточной бумаги распределены по существу равномерно, особенно предпочтительно, по меньшей мере на 90% площади, причем отклонения в доле полифосфатов в пределах этих площадей обусловлены только изготовлением и не являются преднамеренными. В этой связи, такое равномерное распределение относится к распределению по отношению к площади, но не к распределению в направлении толщины.

По различным причинам предпочтительно, если оберточная бумага связана с другим слоем материала, в частности со слоем бумаги. Это связывание предпочтительно выполнено как клеевое соединение, но возможен любой вид соединения, в частности, может быть достаточным наложить оберточную бумагу и дополнительный слой друг на друга и совместно наматывать, так что при изготовлении вырабатывающего аэрозоль изделия оберточная бумага и дополнительный слой приводятся в прилегание друг с другом и совместно покрывают генерирующий аэрозоль материал. Дополнительный слой может быть нанесен на каждую из обеих сторон оберточной бумаги, так что он на изготовленном вырабатывающем аэрозоль изделии, в зависимости от предусматриваемого эффекта, обращен к генерирующему аэрозоль материалу или обращен от него.

В случае, когда оберточная бумага связана с одним или несколькими слоями бумаги или также со слоями из других материалов, таких как алюминиевая фольга, полимерная пленка, пленка из регенерированной целлюлозы, такой как целлофан (Cellophan®), вышеуказанные требования относительно доли целлюлозных волокон и полифосфатов и все упомянутые ниже свойства справедливы только для собственно оберточной бумаги и, если это не упоминается явно, не для связанных с ней дополнительных слоев.

Причина связывания оберточного материала с дополнительным слоем может, например, состоять в том, что полифосфаты окрашивают оберточную бумагу при термической нагрузке в темный цвет. Это недостаток можно преодолеть тем, что соответствующая изобретению оберточная бумага связывается с дополнительным слоем материала, так что соответствующая изобретению оберточная бумага обращена к генерирующему аэрозоль материалу, и дополнительный слой нанесен на стороне, обращенной от генерирующего аэрозоль материала. При термической нагрузке, этот дополнительный слой перекрывает оберточную бумагу, так что наблюдаемый снаружи цвет не изменяется или изменяется несущественно.

Поэтому в этой особенно предпочтительной форме выполнения оберточная бумага связана с дополнительным слоем бумаги, причем дополнительный слой бумаги включает целлюлозные волокна и белые частицы наполнителя, и белые частицы наполнителя составляют по меньшей мере 15% и максимально 45% массы слоя бумаги. Особенно предпочтительно, белые частицы наполнителя представляют собой частицы извести. Белые частицы наполнителя обеспечивают белый цвет слоя бумаги и высокую непрозрачность, так что окрашивание лежащей под ней соответствующей изобретению оберточной бумаги не наблюдается или наблюдается лишь в малой степени.

Другая причина того, что оберточная бумага связана с дополнительным слоем материала, состоит, например, в том, чтобы избежать образования пятен на оберточной бумаге. Генерирующий аэрозоль материал может содержать масла, например, ароматические вещества, которые при хранении или при нагреве проникают в оберточную бумагу и могут вызывать образование пятен. Эту проблему можно преодолеть тем, что оберточный материал связан с дополнительным слоем материала.

Поэтому в этой особенно предпочтительной форме выполнения оберточная бумага связана с дополнительным слоем бумаги, причем дополнительный слой бумаги имеет воздухопроницаемость, измеряемую согласно ISO 2965:2019, по меньшей мере 5 см3/(см2⋅мин⋅кПа) и максимально 30000 см3/(см2⋅мин⋅кПа), и масса на единицу поверхности дополнительного слоя бумаги составляет по меньшей мере 10 г/м2 и максимально 30 г/м2. Воздухопроницаемость дополнительного слоя бумаги является следствием пористой структуры, которая затрудняет перенос масел или других материалов через слой бумаги.

Другая причина, чтобы связывать оберточную бумагу с дополнительным слоем материала, может состоять, например, в том, чтобы повысить жесткость оберточной бумаги. Внутри вырабатывающего аэрозоль изделия часто находятся полости, так что потребитель при обращении с вырабатывающим аэрозоль изделием может непреднамеренно сдавить вырабатывающее аэрозоль изделие и при этом деформировать его так, что оно больше не сможет, например, быть вставлено в нагревательный прибор. Оберточная бумага, которая связана с дополнительным слоем с высокой жесткостью, может избежать этого.

Поэтому в этой особенно предпочтительной Форме выполнения оберточная бумага связана с дополнительным слоем бумаги, причем дополнительный слой бумаги имеет высокую массу на единицу поверхности, которая составляет по меньшей мере 30 г/м2 и максимально 100 г/м2, ввиду чего с этим также связана высокая жесткость на изгиб.

В то время как для дополнительно предусмотренного по вышеуказанным или другим причинами слоя на оберточной бумаге в принципе предпочтительны слои бумаги из-за их хорошей биологической разложимости, дополнительный слой менее предпочтительно также может быть образован алюминиевой фольгой, полимерной пленкой или пленкой из регенерированной целлюлозы, такой как целлофан (Cellophan®).

Соответствующая изобретению оберточная бумага или дополнительный слой бумаги, с которым она связана по вышеуказанным или другим причинам, может содержать дополнительные компоненты. К ним относятся, например, наполнители, клеящие средства, влагостойкие средства, добавки, технологические вспомогательные средства, регуляторы влажности и ароматические вещества. Специалист может выбирать эти компоненты на основе собственного опыта. В частности, влагостойкие средства могут быть полезны для применения вырабатывающих аэрозоль изделий, потому что аэрозоль, образующийся при употреблении вырабатывающего аэрозоль изделия, имеет высокое содержание влаги. Оберточная бумага может частично поглощать воду из аэрозоля, из-за чего ее прочность снижается. Этого можно отчасти избежать путем использования влагостойких средств.

Наполнители в соответствующей изобретению оберточной бумаге могут способствовать тому, что оберточная бумага меньше окрашивается. Но наполнители также снижают прочность на разрыв оберточной бумаги, так что их доля должна быть не слишком высокой. Поэтому предпочтительно доля наполнителей в оберточной бумаге составляет по меньшей мере 0% и максимально 45%, более предпочтительно по меньшей мере 0% и максимально 35% и особенно предпочтительно по меньшей мере 0% и максимально 25%, соответственно относительно массы оберточной бумаги.

Наполнитель предпочтительно выбирается из группы, состоящей из карбоната кальция, карбоната магния, диоксида титана, оксида магния, гидроксида магния, гидроксида алюминия, каолина, талька и их смесей. Особенно предпочтительным наполнителем является бентонит, потому что он, как и полифосфаты, может поглощать большие количества воды и тем самым способствует стойкости к возгоранию. При применении бентонита доля полифосфатов в оберточной бумаге может лежать в нижней области соответствующих изобретению или предпочтительных интервалов без ухудшения препятствующего возгоранию действия.

Согласно пониманию изобретателей, возможно даже только с помощью бентонита достичь достаточной стойкости к возгоранию, так что от полифосфатов можно совсем отказаться.

В предпочтительной форме выполнения оберточная бумага покрывается или пропитывается веществом, выбранным из группы, состоящей из крахмалов, таких как кукурузный крахмал, картофельный крахмал или тапиоковый крахмал; производных крахмалов, таких как карбоксиметил-крахмал или окисленный крахмал; производных целлюлозы, таких как карбоксиметилцеллюлоза, метилцеллюлоза, гидроксиэтилцеллюлоза, а также их соли; полисахаридов, таких как альгинаты; поливинилового спирта; поливинилацетата, этилен-винил-ацетата; желатина; каучуков, таких как гуммиарабик, гуар, камедь рожкового дерева или трагант; или их смесей. Доля этих веществ совместно составляет в этой предпочтительной форме выполнения по меньшей мере 0,1% и максимально 20% массы оберточной бумаги. Эта предпочтительная форма выполнения обеспечивает, в качестве дополнительного преимущества, сопротивление проникновению масел. Генерирующий аэрозоль материал может содержать масла, например, ароматические вещества, которые при хранении или употреблении вырабатывающего аэрозоль изделия проникают в оберточную бумагу и приводят к образованию пятен. Сопротивление проникновению масел может определяться согласно TAPPI Т559 cm-12 и указывается как уровень KIT. В этой предпочтительной форме выполнения уровень KIT составляет по меньшей мере 3 и максимально 8.

При применении крахмала или производного крахмала, в зависимости от типа способа нанесения, может быть целесообразным вводить или наносить на бумагу подлежащий нанесению состав не в одном общем технологическом этапе с полифосфатами, потому что полифосфаты могут вызвать комкование крахмала или производного крахмала в наносимом составе.

Масса на единицу поверхности оберточной бумаги может варьироваться, причем более высокая масса на единицу поверхности обычно означает также более высокую прочность на разрыв. Но при более высокой массе на единицу поверхности оберточная бумага также становится более жесткой и труднее обрабатывается, и расход материала увеличивается. Поэтому предпочтительно масса на единицу поверхности соответствующей изобретению оберточной бумаги составляет по меньшей мере 15 г/м2 и максимально 120 г/м2, особенно предпочтительно по меньшей мере 20 г/м2 и максимально 80 г/м2. Масса на единицу поверхности оберточной бумаги может определяться согласно ISO 536:2019.

На толщину оберточной бумаги влияет прежде всего жесткость на изгиб и теплопередача внутри оберточной бумаги. Высокая жесткость на изгиб является благоприятной, потому что тогда изготовленное из оберточной бумаги вырабатывающее аэрозоль изделие меньше деформируется, с другой стороны, высокая жесткость на изгиб из-за восстанавливающих сил может вызвать проблемы, если генерирующий аэрозоль материал должен покрываться оберточной бумагой. Большая толщина замедляет теплопередачу через оберточную бумагу и для некоторых вырабатывающих аэрозоль изделий по этой причине также является благоприятной. Предпочтительно, толщина соответствующей изобретению оберточной бумаги составляет по меньшей мере 25 мкм и максимально 150 мкм и особенно предпочтительно по меньшей мере 4 0 мкм и максимально 100 мкм. Толщина может определяться согласно ISO 534:2011 на отдельном слое.

Прочность на разрыв оберточной бумаги, измеренная в продольном направлении, составляет предпочтительно по меньшей мере 10 Н/15 мм и максимально 100 Н/15 мм, особенно предпочтительно по меньшей мере 20 Н/15 мм и максимально 80 Н/15 мм. Высокая прочность на разрыв может достигаться за счет высокой доли целлюлозных волокон. Но это означает также более высокий расход материала, вследствие чего нецелесообразно стремиться к достижению особенно высокой прочности на разрыв. Предпочтительные интервалы позволяют осуществить особенно благоприятную комбинацию беспроблемной пригодности к переработке и расхода материала. Прочность на разрыв может определяться согласно ISO 1924-2:2008.

Генерирующий аэрозоль материал часто содержит регуляторы влажности, так что возникающий при нагреве аэрозоль имеет сравнительно высокую влажность. Эта влажность может снизить прочность оберточной бумаги, вследствие чего благоприятно, если оберточная бумага также имеет соответствующую прочность во влажном состоянии. Поэтому разрушающее усилие во влажном состоянии в продольном направлении составляет предпочтительно по меньшей мере 1 Н/15 мм и максимально 10 Н/15 мм и особенно предпочтительно по меньшей мере 2 Н/15 мм и максимально 8 Н/15 мм. Разрушающее усилие во влажном состоянии в продольном направлении может определяться согласно ISO 12 625-5:2 016.

Воздухопроницаемость оберточной бумаги может быть низкой. Низкая воздухопроницаемость часто достигается тем, что целлюлозные волокна размалываются более интенсивно. Это также способствует повышению прочности, так что предпочтительно воздухопроницаемость составляет по меньшей мере 0 см3/(см2⋅мин⋅кПа) и максимально 80 см3/(см2⋅мин⋅кПа) и особенно предпочтительно по меньшей мере 0 см3/(см2⋅мин⋅кПа) и максимально 30 см3/(см2⋅мин⋅кПа).

Воздухопроницаемость может измеряться согласно ISO 2 965:2019.

Поскольку соответствующая изобретению оберточная бумага видима снаружи вырабатывающего аэрозоль изделия, то оптические свойства могут иметь значение. В общем желательны высокая непрозрачность и высокая белизна. На оба свойства может существенно влиять тип и количество наполнителя в оберточной бумаге. Предпочтительно непрозрачность составляет по меньшей мере 4 0% и максимально 90%, особенно предпочтительно по меньшей мере 45% и максимально 80%. Предпочтительно белизна составляет по меньшей мере 80% и максимально 95%, особенно предпочтительно по меньшей мере 83% и максимально 90%.

Из соответствующего изобретению оберточного материала могут изготавливаться вырабатывающие аэрозоль изделия согласно известным из уровня техники способам. Соответствующее изобретению вырабатывающее аэрозоль изделие содержит поэтому генерирующий аэрозоль материал и оберточную бумагу согласно одной из вышеописанных форм выполнения, причем оберточная бумага покрывает генерирующий аэрозоль материал.

В предпочтительной форме выполнения вырабатывающего аэрозоль изделия доля упомянутых полифосфатов на одной стороне оберточной бумаги выше, чем на другой стороне, и сторона с более высокой долей полифосфатов обращена к генерирующему аэрозоль материалу или обращена от него. При этом выбор того, какая из обеих сторон предпочтительно обращена к генерирующему аэрозоль материалу, может зависеть от того, с какой стороны нагревается генерирующий аэрозоль материал.

В особенно предпочтительной форме выполнения вырабатывающее аэрозоль изделие представляет собой электрически нагреваемое изделие, причем нагрев осуществляется от генерирующего аэрозоль материала, то есть изнутри.

В этой форме выполнения, например, керамический наконечник, снабженный проволочными нагревательными элементами, проникает в генерирующий аэрозоль материал, когда вырабатывающее аэрозоль изделие вставляется в нагревательный прибор. Поэтому наивысшие температуры возникают внутри вырабатывающего аэрозоль изделия, и оберточная бумага термически меньше нагружается, так что доля полифосфатов может выбираться меньшей, в частности, доля полифосфатов в оберточной бумаге в этой форме выполнения составляет по меньшей мере 5% и максимально 25% массы оберточной бумаги.

В другой особенно предпочтительной форме выполнения вырабатывающего аэрозоль изделия вырабатывающее аэрозоль изделие представляет собой электрически нагреваемое изделие, причем нагрев осуществляется снаружи через оберточную бумагу.

В этой форме выполнения, все тепло должно проводиться через оберточную бумагу в генерирующий аэрозоль материал, так что термическая нагрузка оберточной бумаги выше, и поэтому доля полифосфатов в оберточной бумаге должна выбираться выше, в частности, доля полифосфатов в оберточной бумаге в этой форме выполнения составляет по меньшей мере 10% и максимально 30% массы оберточной бумаги.

Соответствующая изобретению оберточная бумага может предпочтительно применяться в вырабатывающих аэрозоль изделиях, поэтому также применение соответствующей изобретению оберточной бумаги в вырабатывающих аэрозоль изделиях является предметом изобретения.

Соответствующая изобретению оберточная бумага может изготавливаться согласно соответствующему изобретению способу, включающему в себя этапы A-G.

А - суспендирование целлюлозных волокон в водной суспензии,

В - размалывание суспендированных целлюлозных волокон в размалывающем устройстве,

С - помещение суспензии на вращающееся сито,

D - образование волокнистого слоя путем обезвоживания суспензии,

Е - прессование волокнистого слоя,

F - высушивание волокнистого слоя,

G - наматывание оберточной бумаги, причем

между этапами F и G по меньшей мере один состав, содержащий один или несколько полифосфатов, наносят на волокнистый слой, и волокнистый слой высушивают, чтобы образовать оберточную бумагу,

и причем оберточная бумага после этапа G включает целлюлозные волокна и один или несколько полифосфатов, и целлюлозные волокна составляют по меньшей мере 55% и максимально 95% массы оберточной бумаги, и полифосфаты совместно составляют по меньшей мере 5% и максимально 30% массы оберточной бумаги.

Предпочтительно этап нанесения состава, содержащего полифосфаты, на волокнистый слой выполняется посредством одного или комбинации двух или более из следующих этапов:

F.1 нанесение состава, содержащего полифосфаты, на волокнистый слой в клеильном прессе бумагоделательной машины,

F.2 одностороннее нанесение состава, содержащего полифосфаты, на волокнистый слой в пленочном прессе или в агрегате для нанесения покрытия бумагоделательной машины, и

F.3 одностороннее нанесение состава, содержащего полифосфаты, на волокнистый слой посредством печати, в частности, посредством глубокой печати или распыления.

При этом этап F.1 выполняется в клеильном прессе и таким образом волокнистый слой пропитывается составом, содержащим полифосфаты. Этот вариант предоставляет преимущество, состоящее в простоте его выполнения. Он приводит, в общем, к существенно однородному распределению полифосфатов по толщине оберточной бумаги, так что требуется сравнительно больше полифосфатов, чтобы достичь желательного эффекта. Но также возможно, настройки клеильного пресса уже на этом этапе согласовать таким образом, что полифосфаты распределяются неравномерно по толщине волокнистого слоя и, следовательно, оберточной бумаги.

Согласно этапу F.2 состав, содержащий полифосфаты, наносится в пленочном прессе или в агрегате для нанесения покрытия на одну сторону волокнистого слоя. Тем самым достигается неравномерное распределение полифосфатов по толщине оберточной бумаги, и высокое препятствующее возгоранию действие может достигаться посредством меньшей доли полифосфатов в оберточной бумаге.

Согласно этапу F.3 состав, содержащий полифосфаты, наносится путем печати или распыления на одну сторону волокнистого слоя, причем состав в особенно предпочтительных формах выполнения наносится посредством печатной секции машины глубокой печати на одну сторону волокнистого слоя. При этом волокнистый слой предпочтительно перед этапом F.3 высушивается, наматывается и снова разматывается. В намотанном состоянии волокнистый слой может тогда транспортироваться к следующему устройству, на котором выполняется нанесение состава путем печати или распыления. В то время как этапы F.1 и F.2, как правило, выполняются на той же самой бумагоделательной машине, на которой изготавливается оберточная бумага, нанесение согласно этапу F.3 происходит обычно в отдельном устройстве.

В особенно предпочтительной форме выполнения этапы F.1 и F.3 объединяются, так что сначала на этапе F.1 волокнистый слой пропитывается составом, содержащим полифосфаты, в клеильном прессе, и на этапе F.3 дополнительный состав, содержащий полифосфаты, наносится печатью в печатной секции машины глубокой печати на одну сторону волокнистого слоя. В этой особенно предпочтительной форме выполнения, полифосфаты как распределяются в оберточной бумаге, так и присутствуют в повышенной концентрации на одной стороне оберточной бумаги, за счет чего препятствующее возгоранию действие может быть дополнительно повышено.

В другой особенно предпочтительной форме выполнения этапы F.1 и F.2 объединяются, причем этап F.1 выполняется в клеильном прессе, а этап F.2 - в агрегате для нанесения покрытия. В этой особенно предпочтительной форме выполнения оберточная бумага может изготавливаться особенно эффективно, потому что, например, все устройства нанесения покрытий могут быть встроены в одну бумагоделательную машину.

Независимо от того, какой или какие из этапов F.1, F.2 или F.3 применяется, состав, содержащий полифосфаты, предпочтительно наносится по меньшей мере на 70% площади оберточной бумаги, особенно предпочтительно по меньшей мере на 95% площади оберточной бумаги.

Состав, который используется на этапах F.1, F.2 или F.3, содержит полифосфаты и растворитель, причем растворителем предпочтительно является вода. Количество полифосфатов в составе может варьироваться и зависит от типа способа нанесения, наносимого количества и желательного количества полифосфатов в оберточной бумаге. Специалист сможет установить подходящий состав с этих точек зрения и соответственно спроектировать способ нанесения. В предпочтительной форме выполнения способа состав может дополнительно содержать карбоксиметилцеллюлозу, которая в качестве связующего фиксирует полифосфаты в волокнистом слое, а также повышает прочность оберточной бумаги. В особенно предпочтительной форме выполнения состав содержит по меньшей мере 0,1% и максимально 15% карбоксиметилцеллюлозы, относительно массы состава.

В особенно предпочтительной форме выполнения выполняется один из этапов F.1 или F.2, волокнистый слой затем высушивается, наматывается и снова разматывается, и затем выполняется этап F.3, причем волокнистый слой в высушенном, намотанном состоянии перед этапом F.3 содержит полифосфаты предпочтительно в количестве по меньшей мере 4% и максимально 20% массы волокнистого слоя в этом высушенном, намотанном состоянии.

В случае, если этапы F.1, F.2 и/или F.3 в какой-либо форме объединяются, то составы, содержащие полифосфаты, которые используются на этапах F.1, F.2 и/или F.3, могут быть одинаковыми или разными.

В оберточной бумаге после этапа G целлюлозные волокна составляют по меньшей мере 55% и максимально 95% массы оберточной бумаги. Для достижения еще более благоприятных соотношений между целлюлозными волокнами и полифосфатами доля целлюлозных волокон может составлять предпочтительно по меньшей мере 70% и максимально 90% и особенно предпочтительно по меньшей мере 75% и максимально 90%, соответственно относительно массы оберточной бумаги после этапа G.

Целлюлозные волокна на этапе А предпочтительно получены из одного или нескольких растений, которые выбраны из группы, состоящей из хвойных, лиственных, однолетних растений, ели, сосны, пихты, бука, березы, эвкалипта, льна, конопли, джута, бамбука, рами, абаки, сизаля, кенафа и хлопка. Целлюлозные волокна могут также, полностью или частично, представлять собой волокна из регенерированной целлюлозы, такие как волокна тенсел™, волокна лиоцелл™, вискозные волокна или волокна модал™.

Предпочтительно, целлюлозные волокна на этапе А образованы с долей по меньшей мере 25% и максимально 100% относительно массы целлюлозных волокон, из целлюлозных волокон из хвойных, потому что эти целлюлозные волокна придают оберточной бумаге на этапе G высокую прочность.

Оберточная бумага после этапа G содержит один или несколько полифосфатов, причем полифосфаты совместно составляют по меньшей мере 5% и максимально 30% массы оберточной бумаги. Предпочтительно, доля полифосфатов в оберточной бумаге составляет совместно по меньшей мере 8% и максимально 27% массы оберточной бумаги и особенно предпочтительно по меньшей мере 9% и максимально 25% массы оберточной бумаги.

Полифосфаты, в смысле соответствующего изобретению способа, представляют собой соединения с суммарной формулой Mn+2PnO3n+1 или Mn [H2PnO3n+1], причем n составляет по меньшей мере 2 и максимально 100, и М представляет собой одновалентный металл или аммоний (NH4+).

В это определение поэтому также включены соединения, обозначенные как олигофосфаты, которые имеют суммарную формулу Mn+2PnO3n+1 или Mn [H2PnO3n+1],] и у которых значение n обычно составляет по меньшей мере 2 и максимально 10. Кроме того, в это определение также включены смеси из полифосфатов с различными значениями n в пределах соответствующих изобретению или предпочтительных интервалов или с различными одновалентными металлами М или аммонием или смеси из линейных и циклических полифосфатов. Можно ожидать, что также в соответствует изобретениею, что в случае полифосфатов с повышенными значениями n, например, больше 10, имеется смесь с различными значениями n. В этом смысле, смеси из полифосфатов с различными значениями n подпадают под определение, если среднее значение n лежит в соответствующем изобретению или предпочтительном интервале, причем n не обязательно является целочисленным.

Предпочтительными являются полифосфаты со значением n по меньшей мере 3 и максимально 80 и особенно предпочтительно со значением n по меньшей мере 10 и максимально 35.

Предпочтительно и независимо от значения n, М представляет собой одновалентный металл, выбранный из группы, состоящей из лития, натрия и калия, или аммоний, и особенно предпочтительно одновалентный металл является натрием.

Особенно предпочтительно полифосфаты имеют значение n по меньшей мере 15 и максимально 30, и одновалентный металл М является натрием. В частности, полифосфат представляет собой гексаметафосфат натрия.

В предпочтительной форме выполнения оберточная бумага после этапа G представляет собой оберточную бумагу согласно одной из вышеописанных форм выполнения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛВНЫХ ФОРМ ВЫПОЛНЕНИЯ

Далее описываются некоторые предпочтительные формы выполнения соответствующей изобретению оберточной бумаги.

Базовая бумага для соответствующей изобретению оберточной бумаги изготавливалась на длинносеточной бумагоделательной машине. Для этого целлюлозные волокна суспендировались в воде (этап А) и размалывались в размалывающем устройстве (этап В). Затем суспензия помещалась на вращающееся сито (этап С) и там обезвоживалась, чтобы образовать волокнистый слой (этап D). Волокнистый слой прессовался (этап Е) для его дополнительного обезвоживания и высушивался за счет контакта с нагреваемыми сушильными цилиндрами (этап F). Масса на единицу поверхности базовой бумаги составляла примерно 30 г/м2, она содержала, помимо технологических вспомогательных средств и добавок, обычных в производстве бумаги, только целлюлозные волокна и никаких наполнителей. Посредством дальнейших этапов из базовой бумаги изготавливалось всего шесть соответствующих изобретению оберточных бумаг. Эти этапы частично выполнялись также во время изготовления базовой бумаги в бумагоделательной машине.

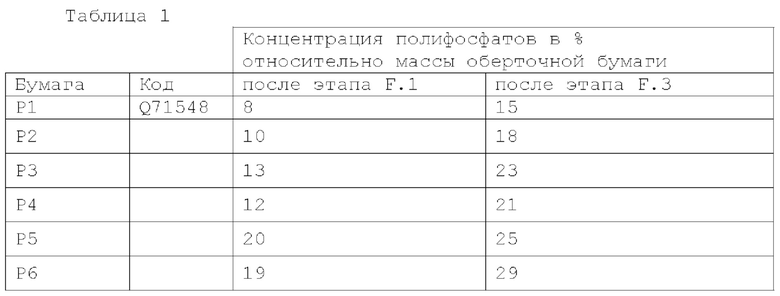

В клеильном прессе бумагоделательной машины волокнистый слой с составом, включающим в себя воду и полифосфат, причем n составляло от 23 до 30, и одновалентный металл М представлял собой натрий, пропитывался с обеих сторон по всей площади (этап F.1), и волокнистый слой затем высушивался за счет контакта с нагреваемыми сушильными цилиндрами. Затем волокнистый слой наматывался (этап G). Концентрация полифосфатов в составе варьировалась, так что получались различные соответствующие изобретению оберточные бумаги. На последующем этапе способом глубокой печати (этап F.3) состав, включающий воду, полифосфаты натрия и карбоксиметилцеллюлозу, наносился на пропитанную перед этим оберточную бумагу по существу по всей площади на одну сторону. Также при этом концентрация полифосфатов варьировалась, так что получалось всего шесть различных соответствующих изобретению оберточных бумаг Р1-Р6. Количество полифосфатов после пропитки в клеильном прессе (этап F.1) и печати (этап F.3) составов приведено в Таблице 1.

Следует обратить внимание, что уже после этапа F.1 полученные оберточные бумаги представляют собой соответствующие изобретению формы выполнения.

Чтобы протестировать препятствующие возгоранию свойства оберточной бумаги, бумагу удерживали наклонно в пламени, так что обе стороны бумаги были окружены пламенем. Во всех оберточных бумагах оказалось, что бумага хотя и обугливалась, однако никакого возгорания и никакого самоподдерживающегося процесса тления не происходит.

Из оберточных бумаг Р1-Р6 могли без проблем изготавливаться вырабатывающие аэрозоль изделия, так что эти оберточные бумаги пригодны для применения в вырабатывающих аэрозоль изделиях. Влияние на вкусовые качества вырабатывающего аэрозоль изделия не могло быть установлено.

Другая соответствующая изобретению оберточная бумага была изготовлена с применением базовой бумаги с 20 г/м2 из целлюлозных волокон и без наполнителей, которая в клеильном прессе (этап F.1) с обеих сторон пропитывалась по всей площади составом, включающим воду и полифосфаты, так что она после этого содержала 8% полифосфатов относительно массы оберточной бумаги. Оберточная бумага связывалась с дополнительным слоем бумаги посредством ламинирования. Дополнительный слой бумаги имел массу на единицу поверхности 24 г/м2, долю наполнителя 28% относительно массы слоя бумаги и воздухопроницаемость 75 см3/(см2⋅мин⋅кПа). Также для этой оберточной бумаги могло быть установлено хорошее препятствующее возгоранию действие. Изготавливалось вырабатывающее аэрозоль изделие и после употребления можно было явно установить, что за счет дополнительного, лежащего снаружи слоя бумаги окрашивание оберточной бумаги было намного менее заметным.

Другая соответствующая изобретению оберточная бумага была изготовлена с применением базовой бумаги с 30 г/м2, причем базовая бумага содержала целлюлозные волокна, а также содержался бентонит в качестве наполнителя в количестве примерно 34% относительно массы базовой бумаги. Эта базовая бумага в клеильном прессе (этап F.1) пропитывалась с обеих сторон по всей площади составом, включающим воду и полифосфаты, так что она после этого содержала примерно 5% полифосфатов. Несмотря на незначительное содержание полифосфатов могло быть установлено хорошее препятствующее возгоранию действие. Изобретатели исходят из того, что высокое содержание воды в бентоните способствует препятствующему возгоранию действию.

Также из этой соответствующей изобретению оберточной бумаги изготавливалось вырабатывающее аэрозоль изделие, и оказалось, что за счет незначительного содержания полифосфатов окрашивание оберточной бумаги было менее заметным.

Таким образом, соответствующие изобретению оберточные бумаги очень хорошо подходят для применения в вырабатывающих аэрозоль изделиях и при хорошей биологической разложимости демонстрируют препятствующее возгоранию действие в лучшей комбинации свойств, чем сопоставимые оберточные бумаги, известные из уровня техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫРАБАТЫВАЮЩЕЕ АЭРОЗОЛЬ ИЗДЕЛИЕ | 2021 |

|

RU2834679C1 |

| ИЗДЕЛИЕ, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, С БИОРАЗЛАГАЕМЫМ ФИЛЬТРУЮЩИМ МАТЕРИАЛОМ | 2019 |

|

RU2801480C2 |

| ПРОВОДЯЩАЯ ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ КОМПОЗИТНАЯ ПОДЛОЖКА ДЛЯ ЭЛЕМЕНТА В ВИДЕ ИСТОЧНИКА АЭРОЗОЛЯ | 2019 |

|

RU2834378C2 |

| КОНТЕЙНЕР | 2017 |

|

RU2715260C1 |

| ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ ПОДЛОЖКА ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭЛЕМЕНТЕ В ВИДЕ ИСТОЧНИКА АЭРОЗОЛЯ И ЭЛЕМЕНТ В ВИДЕ ИСТОЧНИКА АЭРОЗОЛЯ ДЛЯ ИСПОЛЬЗОВАНИЯ С УСТРОЙСТВОМ ДОСТАВКИ АЭРОЗОЛЯ | 2019 |

|

RU2809573C2 |

| СОДЕРЖАЩИЙ ГВОЗДИКУ ГЕНЕРИРУЮЩИЙ АЭРОЗОЛЬ СУБСТРАТ | 2019 |

|

RU2801931C2 |

| КУРИТЕЛЬНОЕ ИЗДЕЛИЕ | 2016 |

|

RU2718359C2 |

| ВНЕШНИЙ ОБЕРТОЧНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ФОРМИРОВАТЕЛЬ АЭРОЗОЛЯ ДЛЯ ЭЛЕМЕНТА В ВИДЕ ИСТОЧНИКА АЭРОЗОЛЯ | 2019 |

|

RU2828709C2 |

| Обертка из бумаги для курительных изделий и курительное изделие | 1991 |

|

SU1836037A3 |

| ФИЛЬТРУЮЩИЙ КОМПОНЕНТ | 2018 |

|

RU2763805C2 |

Изобретение относится к вырабатывающему аэрозоль изделию с оберточной бумагой. Вырабатывающее аэрозоль изделие включает оберточную бумагу и генерирующий аэрозоль материал. Оберточная бумага включает целлюлозные волокна и один или несколько полифосфатов. Целлюлозные волокна составляют 70-95% массы оберточной бумаги. Полифосфаты совместно содержатся в концентрации 5-30% относительно массы оберточной бумаги. Причем полифосфаты представляют собой соединения с суммарной формулой Mn+2PnO3n+1 или Mn[H2PnO3n+1], где n составляет 2-100, и M представляет собой одновалентный металл или аммоний. Обеспечивается улучшенная стойкость к возгоранию оберточной бумаги. 31 з.п. ф-лы, 1 табл.

1. Вырабатывающее аэрозоль изделие, которое включает оберточную бумагу и генерирующий аэрозоль материал, причем оберточная бумага покрывает генерирующий аэрозоль материал, причем оберточная бумага включает целлюлозные волокна и один или несколько полифосфатов, причем целлюлозные волокна составляют по меньшей мере 70% и максимально 95% массы оберточной бумаги, и полифосфаты совместно содержатся в концентрации по меньшей мере 5% и максимально 30% относительно массы оберточной бумаги, причем полифосфаты представляют собой соединения с суммарной формулой Mn+2PnO3n+1 или Mn [H2PnO3n+1], причем n составляет по меньшей мере 2 и максимально 100, и М представляет собой одновалентный металл или аммоний (NH4+).

2. Вырабатывающее аэрозоль изделие по п. 1, в котором доля целлюлозных волокон в оберточной бумаге составляет по меньшей мере 70% и максимально 90%, предпочтительно по меньшей мере 75% и максимально 90%, соответственно относительно массы оберточной бумаги.

3. Вырабатывающее аэрозоль изделие по п. 1 или 2, в котором целлюлозные волокна полностью или частично получены из одного или нескольких растений, которые выбраны из группы, состоящей из хвойных, лиственных, однолетних растений, ели, сосны, пихты, бука, березы, эвкалипта, льна, конопли, джута, рами, бамбука, абаки, сизаля, кенафа и хлопка.

4. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, в котором целлюлозные волокна полностью или частично образованы волокнами из регенерированной целлюлозы, в частности волокнами тенсел™, волокнами лиоцелл™, вискозными волокнами или волокнами модал™.

5. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, в котором целлюлозные волокна получены с долей по меньшей мере 25% и максимально 100% относительно массы целлюлозных волокон из хвойных.

6. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, в котором доля полифосфатов в оберточной бумаге составляет по меньшей мере 8% и максимально 27%, предпочтительно по меньшей мере 9% и максимально 25%, массы оберточной бумаги.

7. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем для полифосфатов в суммарной формуле Mn+2PnO3n+1 или Мn [Н2РnО3n+1] значение n составляет по меньшей мере 3 и максимально 80, предпочтительно по меньшей мере 10 и максимально 35.

8. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем для полифосфатов в суммарной формуле Mn+2PnO3n+1 или Mn [H2PnO3n+1] одновалентный металл выбран из группы, состоящей из лития, натрия или калия.

9. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем для полифосфатов в суммарной формуле Mn+2PnO3n+1 или Mn [Н2PnO3n+1] значение n составляет по меньшей мере 15 и максимально 30, и одновалентный металл М является натрием.

10. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем полифосфаты включают гексаметафосфат натрия.

11. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, в котором сторона, обращенная к генерирующему аэрозоль материалу при употреблении по назначению, или противоположная сторона оберточной бумаги содержит более высокую долю полифосфатов, чем другая сторона оберточной бумаги.

12. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, в котором полифосфаты по меньшей мере на 70%, предпочтительно по меньшей мере на 90% площади оберточной бумаги распределены по меньшей мере по существу равномерно.

13. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем оберточная бумага связана, в частности склеена, с дополнительным слоем материала.

14. Вырабатывающее аэрозоль изделие по п. 13, причем дополнительный слой материала представляет собой слой из алюминиевой фольги, полимерной пленки, пленки из регенерированной целлюлозы или пленки из целлофана.

15. Вырабатывающее аэрозоль изделие по п. 13, причем дополнительный слой представляет собой слой бумаги.

16. Вырабатывающее аэрозоль изделие по п. 15, причем дополнительный слой бумаги включает целлюлозные волокна и белые частицы наполнителя, и белые частицы наполнителя составляют по меньшей мере 15% и максимально 45% массы дополнительного слоя бумаги, и дополнительный слой бумаги при употреблении по назначению обращен от генерирующего аэрозоль материала.

17. Вырабатывающее аэрозоль изделие по п. 15, причем дополнительный слой бумаги имеет воздухопроницаемость, измеренную согласно ISO 2965:2019, по меньшей мере 5 см3/(см2⋅мин⋅кПа) и максимально 30000 см3/(см2⋅мин⋅кПа), и масса на единицу поверхности дополнительного слоя бумаги составляет по меньшей мере 10 г/м2 и максимально 30 г/м2.

18. Вырабатывающее аэрозоль изделие по п. 15, причем дополнительный слой бумаги имеет массу на единицу поверхности по меньшей мере 30 г/м2 и максимально 100 г/м2.

19. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, которое также включает по меньшей мере один дополнительный компонент, который выбран из группы, состоящей из наполнителей, клеящих средств, влагостойких средств, добавок, технологических вспомогательных средств, регуляторов влажности и ароматических веществ.

20. Вырабатывающее аэрозоль изделие по п. 19, в котором доля наполнителей составляет по меньшей мере 0% и максимально 45%, предпочтительно по меньшей мере 0% и максимально 35% и особенно предпочтительно по меньшей мере 0% и максимально 25%, соответственно относительно массы оберточной бумаги.

21. Вырабатывающее аэрозоль изделие по одному из пп. 19 или 20, причем наполнитель выбран из группы, состоящей из карбоната кальция, карбоната магния, диоксида титана, оксида магния, гидроксида магния, гидроксида алюминия, каолина, талька, бентонита и их смесей.

22. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем оберточная бумага покрыта или пропитана веществом, выбранным из группы, состоящей из крахмалов, таких как кукурузный крахмал, картофельный крахмал или тапиоковый крахмал; производных крахмалов, таких как карбоксиметил-крахмал или окисленный крахмал; производных целлюлозы, таких как карбоксиметилцеллюлоза, метилцеллюлоза, гидроксиэтилцеллюлоза, а также их соли; полисахаридов, таких как альгинаты; поливинилового спирта, поливинилацетата, этилен-винил-ацетата; желатина; каучуков, таких как гуммиарабик, гуар, камедь рожкового дерева или трагант; или их смесей.

23. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем уровень сопротивления проникновению масел оберточной бумаги, определенный согласно TAPPI Т559 см-12, составляет по меньшей мере 3 и максимально 8.

24. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем оберточная бумага имеет массу на единицу поверхности по меньшей мере 15 г/м2 и максимально 120 г/м2, предпочтительно по меньшей мере 20 г/м2 и максимально 80 г/м2.

25. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем оберточная бумага имеет толщину по меньшей мере 25 мкм и максимально 150 мкм, предпочтительно по меньшей мере 40 мкм и максимально 100 мкм.

26. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем оберточная бумага имеет прочность на разрыв, измеренную в продольном направлении, по меньшей мере 10 Н/15 мм и максимально 100 Н/15 мм, предпочтительно по меньшей мере 20 Н/15 мм и максимально 80 Н/15 мм.

27. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем оберточная бумага имеет разрушающее усилие во влажном состоянии согласно ISO 12625-5:2016 в продольном направлении по меньшей мере 1 Н/15 мм и максимально 10 Н/15 мм, предпочтительно по меньшей мере 2 Н/15 мм и максимально 8 Н/15 мм.

28. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем воздухопроницаемость оберточной бумаги составляет по меньшей мере 0 см3/ (см2⋅мин⋅кПа) и максимально 80 см3/(см2⋅мин⋅кПа), предпочтительно по меньшей мере 0 см3/ (см2⋅мин⋅кПа) и максимально 30 см3/ (см2⋅мин⋅кПа).

29. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем оберточная бумага имеет непрозрачность по меньшей мере 40% и максимально 90%, предпочтительно по меньшей мере 45% и максимально 80%, и/или белизну по меньшей мере 80% и максимально 95%, предпочтительно по меньшей мере 83% и максимально 90%.

30. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем доля полифосфатов на одной стороне оберточной бумаги выше, чем на другой стороне, и сторона с более высокой долей полифосфатов обращена к генерирующему аэрозоль материалу или обращена от него.

31. Вырабатывающее аэрозоль изделие по одному из предыдущих пунктов, причем вырабатывающее аэрозоль изделие представляет собой электрически нагреваемое вырабатывающее аэрозоль изделие, и материал вырабатывающего аэрозоль изделия при употреблении по назначению нагревается изнутри, и оберточная бумага содержит полифосфаты в количестве по меньшей мере 5% и максимально 25% относительно массы оберточной бумаги.

32. Вырабатывающее аэрозоль изделие по одному из пп. 1-30, причем вырабатывающее аэрозоль изделие представляет собой электрически нагреваемое изделие, и генерирующий аэрозоль материал вырабатывающего аэрозоль изделия при употреблении по назначению нагревается снаружи, и оберточная бумага содержит полифосфаты в количестве по меньшей мере 10% и максимально 30% относительно массы оберточной бумаги.

| CN 108589420 A, 28.09.2018 | |||

| US 5109876 A1, 05.05.1992 | |||

| US 5038804 A1, 13.08.1991 | |||

| ОБЕРТОЧНАЯ БУМАГА С НИЗКОЙ ВОСПЛАМЕНЯЕМОСТЬЮ И СПОСОБ И МАШИНА ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2506364C1 |

| ОБЕРТОЧНАЯ БУМАГА ДЛЯ ИЗДЕЛИЙ ДЛЯ КУРЕНИЯ | 2002 |

|

RU2255163C2 |

Авторы

Даты

2024-12-18—Публикация

2021-04-28—Подача