Назначение изобретения

Настоящее изобретение относится к средствам лазерного ударно-волнового упрочнения поверхности деталей и материалов, в частности, к лазерному наклепу.

Уровень техники

Из уровня техники известна система и способ лазерного ударного упрочнения (патент CN103302406 А, дата публикации 2013-09-18), включающая лазер , устройство управления лазером, преобразователь оптического пути, выполненный с возможностью формирования кольцевого лазерного излучения и систему подачи воды, состоящей из резервуара, впускной и выпускной труб, обеспечивающих возможность подачи воды из резервуара к форсунке, расположенной внутри кольцевого лазерного для распыления воды, регулятор расхода воды, подсоединённый к впускной трубе воды и используемый для регулирования расхода и давления водяного потока. Недостатком известной системы является возникновение существенных газовых пузырей и завихрений в жидкости после каждого импульсного лазерного воздействия, что требует значительного времени для восстановления ламинарного характера ее протекания. Кроме этого в процессе генерации импульса давления в слое истекающей из форсунки воды вследствие отсутствия твердой ограничивающей среды может происходить разбрызгивание и даже выбросы воды. Распыленные внутри кольцевого луча капли воды могут вызвать пробой на границе раздела воздух/вода.

В качестве наиболее близкого аналога выбрана известная система и способ лазерного ударного упрочнения (патент WO 2014170868 А1, дата публикации 2014-10-23), содержащая устройство для генерации и передачи лазерного импульса на объект обработки; источник жидкости для ее подачи в зону обработки; вход, через который подается ограничивающий слой жидкости параллельно поверхности обработки; выходное отверстие, через которое вытекает жидкость; канал потока текущей жидкости, расположенный между входом и выходным отверстием; и твердую среду, которая прозрачна для падающего лазерного света, чтобы позволить лазерному импульсу проходить через нее; при этом путь потока жидкости от входа до выходного отверстия длиной от 5 до 10 мм зажат между твердой средой и поверхностью обработки, так что жидкость находится в прямом контакте с твердой средой и объектом обработки, тем самым устраняя любую границу раздела воздух-жидкость на пути перемещения лазерного импульса и обеспечивая постоянство слоя жидкости. Недостатками известной системы является отсутствие регулирования скорости протекания жидкости, а также возникновение существенных газовых пузырей и завихрений в жидкости после каждого импульсного лазерного воздействия, что требует значительного времени для восстановления ламинарного характера ее протекания. Кроме этого значительная толщина слоя жидкости, через который подается лазерный импульс, приведет к существенным потерям его энергии и нагреву жидкости при использовании высокоэнергетического излучения твердотельного лазера с длиной волны 1,06 мкм и энергией в импульсе более 10 Дж, необходимой для получения упрочненного слоя толщиной более 1 мм.

Сущность изобретения

Задача, решаемая настоящим изобретением, состоит в повышении качества и производительности процесса лазерного ударного упрочнения.

В ходе решения поставленной задачи достигается следующий технический результат: повышение стабильности удерживающего жидкостного слоя в зоне лазерного ударного импульсного воздействия на обрабатываемую поверхность, увеличение проникающей способности лазерного воздействия на обрабатываемую поверхность.

Указанный выше технический результат достигается тем, что установка для лазерного ударного упрочнения деталей включает устройство для генерации лазерного импульса со средствами передачи лазерного импульса на обрабатываемую поверхность, плоский прозрачный элемент, под которым с зазором размещена упомянутая обрабатываемая поверхность, средства создания потока жидкости постоянной толщины в упомянутом зазоре, источник ультразвукового воздействия на упомянутый поток жидкости для обеспечения ламинарного течения упомянутого потока.

Указанный выше технический результат достигается также тем, что содержит датчик давления и регулятор расхода жидкости, обеспечивающие создание избыточного давления жидкости в зоне обработки.

Указанный выше технический результат достигается также тем, что плоский прозрачный элемент установлен с возможностью регулировки своего положения.

Отличительной особенностью настоящего изобретения является использование ультразвуковых колебаний для подавления образования газовых пузырей и завихрений в потоке удерживающего жидкостного слоя при лазерном ударном воздействии и повышения стабильности оптических свойств этого слоя.

Перечень фигур чертежей

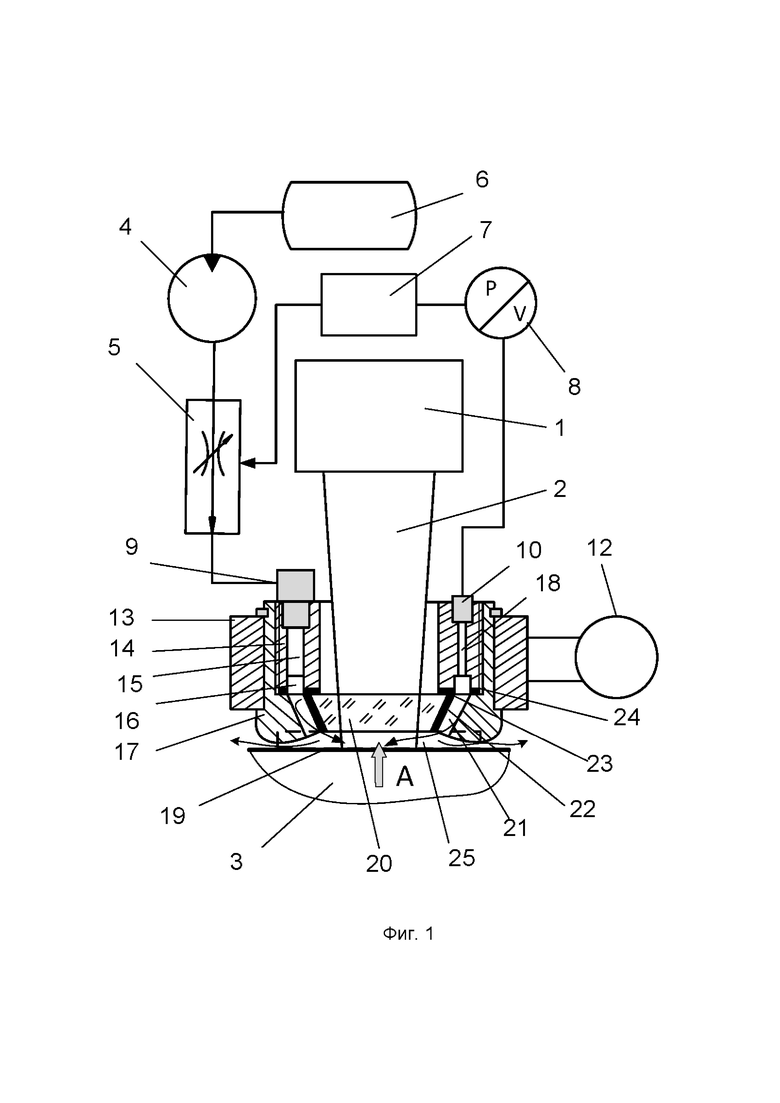

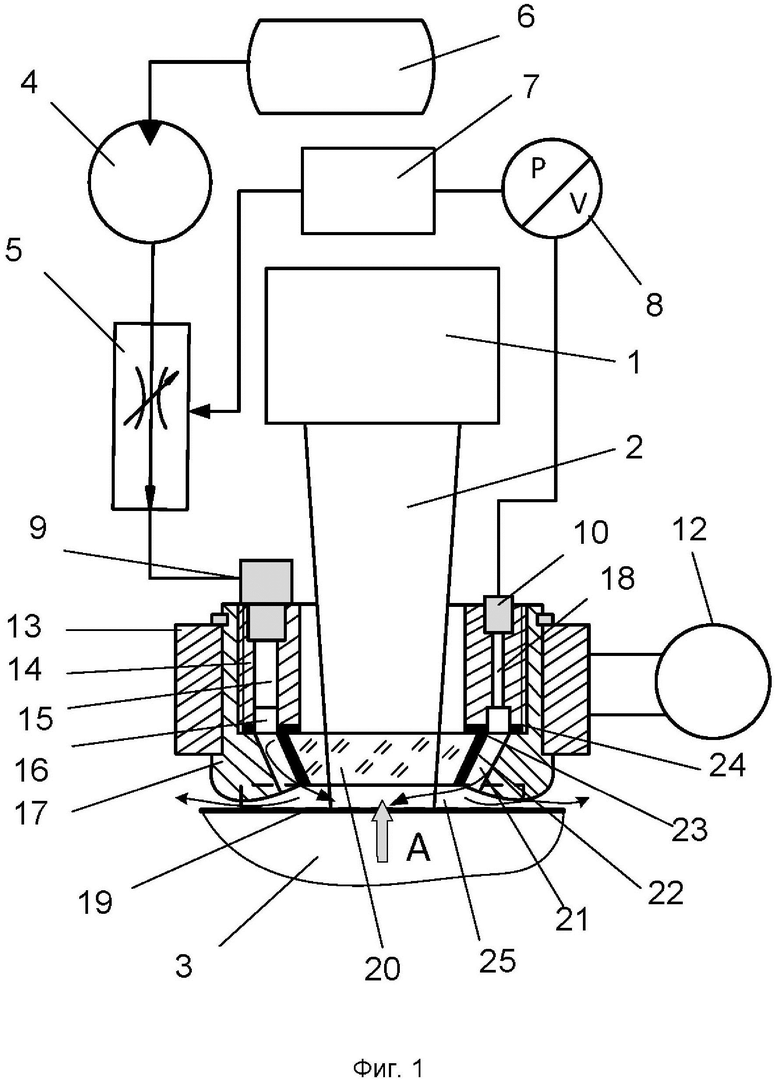

На фиг. 1 представлена схема установки для лазерного ударного упрочнения.

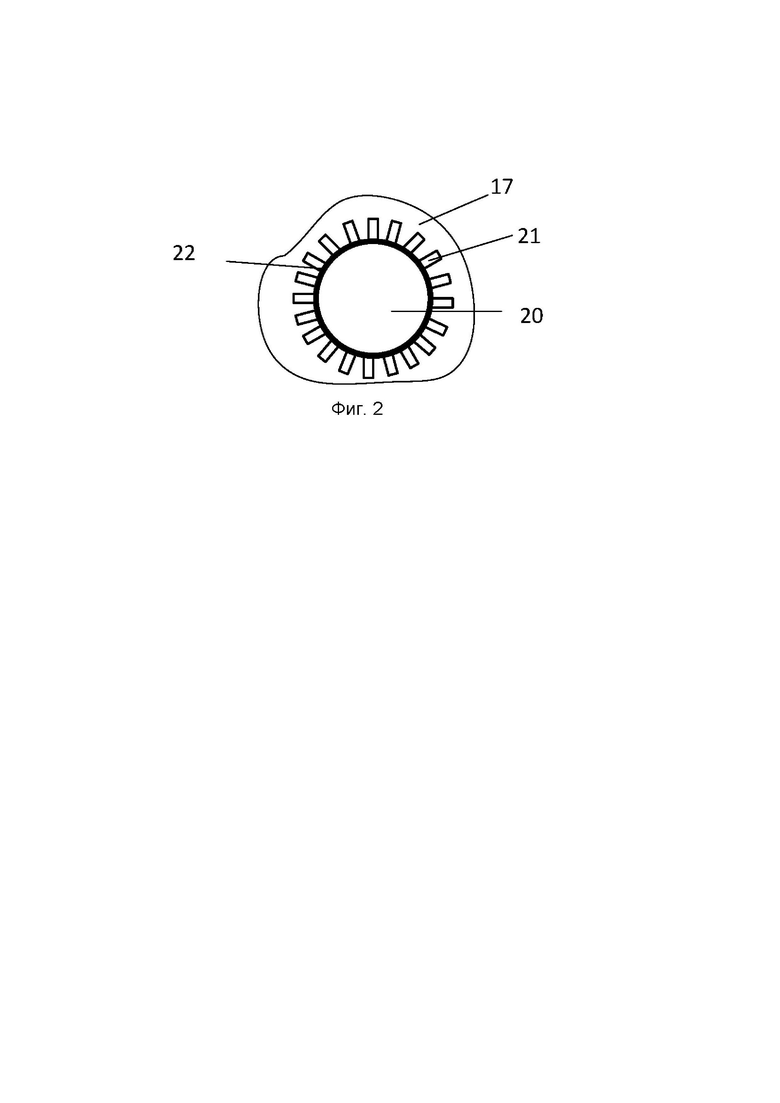

На фиг. 2 показано расположение каналов для подачи жидкости в зону обработки.

Осуществление изобретения

Лазерное ударное упрочнение поверхности объектов обработки обеспечивается ударной волной большой энергии, которая генерируется в лазерной плазме при помощи лазерных импульсов высокой энергии. Поверхность обрабатываемой детали покрывают слоем-поглотителем (слоем краски или пленки), хорошо поглощающим лазерное излучение и непрозрачным для него. Сфокусированное лазерное излучение направляется на поверхность и взаимодействует со слоем-поглотителем. При этом происходит испарение слоя-поглотителя и формируется плазменный факел. Давление в изолированной плазме быстро возрастает, вызывая ударную волну, которая проникает в материал обрабатываемой детали через остаток непрозрачного слоя-поглотителя и одновременно с этим распространяется в противоположном от обрабатываемой поверхности направлении. На обрабатываемой поверхности создают слой прозрачной среды или материала, который изолирует плазму от атмосферы и служит отражателем акустической волны для создания более мощной ударной волны, проникающей в материал обрабатываемой детали. Самый простой способ создать слой прозрачной среды или материала состоит в размещении на обрабатываемой поверхности слоя жидкости (например, воды, глицерина или их смеси). При этом жидкость используется не для охлаждения, а для изоляции плазмы от легко сжимаемой атмосферы. В этом случае давление, создаваемое плазмой на поверхности детали, увеличивается до 10 раз. В процессе абляции поглощающего слоя и отражения ударной волны в слое жидкости неизбежно возникают пузырьки газа продуктов испарения и очаги завихрения. Кроме этого, в процессе генерации импульса давления в тонком слое жидкости может происходить разбрызгивание и даже выбросы. Распыленные в атмосферу капли воды могут вызвать пробой на границе раздела воздух/вода и поэтому необходимо время для восстановления стабильного состояния слоя жидкости после каждого импульса лазерного излучения. При наличии пузырьков газа и турбулентности в слое жидкости ее оптические свойства становятся неоднородными, увеличивается рассеяние энергии лазерного излучения и возрастание температуры ее нагрева. Кроме этого пузырьки газа и завихрения в слое жидкости вызывают неравномерность процесса испарения поглощающего слоя и, как следствие, неравномерность энергии удара на упрочняющую поверхность, что приводит к снижению качества обработки. Исходя из этого слой жидкости целесообразно создать таким образом, чтобы он отвечал следующим требованиям:

- полное отсутствие в слое пузырьков газа, являющегося продуктом испарения поглощающего слоя;

- отсутствие разбрызгивания жидкости,

- равномерность толщины слоя жидкости и скорости ее движения.

Такими свойствами обладает ламинарный поток жидкой среды постоянной толщины, протекающий над обрабатываемой поверхностью.

Для обеспечения требуемого качества и высокой производительности процесса лазерного ударного упрочнения предлагается способ, обеспечивающий стабильность жидкостного удерживающего слоя за счет поля ультразвуковых колебаний, генерируемых одновременно с лазерными импульсами. Ультразвуковые волны (колебания) распространяются в жидкую среду, вызывая альтернативное образование циклов высокого давления (компрессия) и низкого давления (разряжение) со скоростью, зависящей от частоты. Данный физический эффект известен, как ультразвуковое дегазирование (см., например, публикацию в Интернет на странице http://www.ultrazvuc.ru/processe/processes_area_id/1/processes_id/24).

Во время цикла низкого давления высокоинтенсивные ультразвуковые волны создают пузырьки вакуума микроскопического объема или пустоты, равномерно расположенные в жидкости. При этом пузырьки с газом большего размера, образующие в результате испарения поглощающего слоя, будут разрушаться и заполнять микроскопические пузырьки вакуума, которые. не успев объединится в пузырьки больших размеров вместе с остатками поглощающего слоя будут уносится потоком жидкости. Ультразвуковые волны также стряхивают пузырьки с поверхности емкости и позволяют избежать турбулентное перемешивание слоев жидкости. Частота ультразвуковых волн составляет 22-24 кГц, а амплитуда подбирается экспериментально в зависимости от вязкости жидкости, размеров конструктивных элементов головки и параметров процесса лазерного ударного упрочнения.

Способ лазерного ударного упрочнения деталей, реализуемый в настоящем изобретении, состоит в том, что

- на обрабатываемую поверхность детали наносят поглощающий лазерное излучение слой;

- помещают упомянутую обрабатываемую поверхность с зазором под плоский прозрачный элемент;

- в упомянутом зазоре создают поток жидкой среды;

- воздействуют на упомянутый поток ультразвуковыми колебаниями для образования ламинарного течения;

- создают импульсы лазерного ударного упрочнения и воздействуют ими на упомянутую обрабатываемую поверхность через упомянутые плоский прозрачный элемент и ламинарный поток жидкой среды.

Установка содержит устройство 1 для генерации и передачи в зону обработки лазерного импульса 2. Установка содержит соединенный с баком для жидкости 6 насос 4, обеспечивающий подачу в зону обработки 25 жидкости.

Установка содержит внешний корпус 17 и внутренний корпус 14, скрепленными, например, резьбовым соединением.

Во внешнем корпусе 17, под внутренним корпусом 14, установлен плоский прозрачный элемент 20, как показано на Фиг.1. Плоский прозрачный элемент 20 может быть выполнен в виде диска или призмы 20. В качестве материала прозрачного элемента целесообразно использовать стекло, например, кварцевое стекло. установлен между внешним корпусом 17 и внутренним корпусом 14. Для регулирования высоты установки прозрачного элемента 20 могут использоваться сменные прокладки 22, 23, 24.

Установка содержит линию для подачи жидкостной среды в зону обработки 25. Эта линия включает выполненные во внутреннем корпусе 14 канал 15 и кольцевую канавку 16, которые соединены со скошенными (наклонными) пазами 21, расположенными во внешнем корпусе 17 и сообщенными с зоной обработки 25. Пазы 21 целесообразно выполнить равномерно по всему периметру зоны обработки 25. На Фиг.2 показан вариант выполнения пазов 21 в случае зоны обработки в форме окружности.

Для подачи жидкостной среды в канал 15 может использоваться штуцер 9. В линию подачи жидкостной среды может быть включен регулятор 5 расхода жидкости 5. Для рациональной компоновки установки боковая поверхность плоского прозрачного элемента 20 может быть выполнена наклонной под углом, равным углу скоса (наклона) пазов 21, как показано на Фиг.1.

Установка может дополнительно содержать датчик 8 для измерения давления жидкости в зоне 25 ударно – волнового воздействия лазерного луча. Датчик 8 соединен с зоной обработки 25, например, посредством штуцера 10 и канала 18, выполненного во внутреннем корпусе 14. Датчик давления 8 может быть соединен с контроллером 7 для управления работой регулятора расхода жидкости 5.

Для создания ультразвуковых колебаний в жидкостном слое в зоне обработки 25 может использоваться источник ультразвуковых колебаний 12 и акустический трансформатор 13.

Работа устройства для создания жидкостного удерживающего слоя при лазерном ударном упрочнении осуществляется следующим образом.

Перед началом процесса лазерного ударного упрочнения на поверхность объекта 3 обработки наносят поглощающий слой 19. Размещают установку над поверхностью 3 обработки так, чтобы зазор (расстояние) между поглощающим слоем 19 и плоским прозрачным элементом 20 составлял 1-2 мм. Включают насос 4 и обеспечивают подачу жидкостной среды из бака 6 через регулятор 5 расхода, штуцер 9, канал 15, кольцевую канавку 16 и скошенные пазы 21 в зону 25 ударно – волнового воздействия лазерного луча.

Пространство между обрабатываемой поверхностью 3 и плоским прозрачным элементом 20 заполняется жидкостью. Данное пространство является негерметичными и жидкость свободно протекает из зоны 25 обработки через щель между внешним корпусом 17 и поверхностью объекта обработки 3.

С помощью датчика давления 8, контроллера 7 и регулятора расхода 5 в зоне 25 обработки обеспечивается избыточное давление жидкостной среды, превышающее атмосферное давление на 3-10%.

Далее включается источник ультразвуковых колебаний 12 и акустический трансформатор 13 и за счет регулировок (изменения частоты колебаний, интенсивности колебаний, скорости подачи жидкостной среды и других) обеспечивается ламинарный характер потока жидкостной среду в зоне 25 обработки. При наличии турбулентности в потоке истекающей жидкости изменяют амплитуду колебаний акустический трансформатора 13 регулировкой параметров источника ультразвуковых колебаний 12. При достижении ламинарного характера истечения жидкости лазерный луч 2 от источника излучения с оптическим преобразователем 1 начинает процесс импульсного ударно волнового упрочнения поверхности объекта обработки 3. При этом пузырьки с газом, образующие в результате испарения поглощающего слоя, будут разрушаться и заполнять микроскопические пузырьки вакуума, образующиеся в результате воздействия ультразвука, которые, не успев объединится в пузырьки больших размеров, вместе с остатками поглощающего слоя будут уносится потоком жидкости. Ультразвуковые волны также стряхивают пузырьки с поверхности конструктивных элементов головки, разрушают остатки поглощающего слоя и позволяют избежать турбулентного перемешивания слоев жидкости после импульсного лазерного воздействия. В зоне ударно – волнового воздействия лазерного луча 25 формируется постоянная равномерная среда жидкости и ламинарный характер ее истечения. Благодаря этому отсутствует необходимость длительного ожидания подачи следующего импульса после каждого воздействия и процесс ударно – волнового упрочнения поверхности объекта обработки может осуществляться с частотой, определяемой возможностями накачки необходимой энергии источником лазерного излучения 1. Настройка процесса истечения жидкости в зависимости от ее вязкости на ламинарный характер истечения может производится изменением расстояния между поверхностью объекта обработки 3 и элементом 20 с помощью установки прокладок 22,23 и 24 различной толщины путем подбора.

Отличительной особенностью настоящей полезной модели является использование источника ультразвуковых колебаний, установленного на головке с возможностью подавления процесса образования газовых пузырей и завихрений в потоке ограничивающей жидкости при лазерном ударном воздействии, а также создание в зоне ударно – волнового воздействия лазерного луча, ограниченной прозрачной твердой средой, поверхностью обработки и выступающей частью внешнего корпуса головки стабилизированного регулируемого избыточного давления жидкости, а прозрачная твердая среда установлена с возможностью изменения расстояния от ее поверхности до поверхности обработки и, следовательно, объема указанной выше зоны.

Использование источника ультразвуковых колебаний, установленного в устройство создания жидкостного удерживающего слоя при лазерном ударном упрочнении, а также создание в зоне ударно-волнового воздействия лазерного луча, ограниченной плоским прозрачным элементом 20 и поверхностью обработки 3 стабилизированного регулируемого избыточного давления жидкости позволяет подавить процесс образования газовых пузырей и завихрений в потоке ограничивающей жидкости и получить постоянную равномерность слоя и потока истечения жидкости, что обеспечит требуемое качество и высокую производительность лазерного ударно-волнового процесса упрочнения поверхности объектов обработки.

Дополнительные возможности по расширению технологических возможностей установки обеспечиваются возможностью регулировки положением плоского прозрачного элемента 20 и изменения расстояния от его поверхности до поверхности 3 обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерного ударного упрочнения деталей | 2020 |

|

RU2832149C2 |

| Способ лазерной ударной обработки металлической заготовки | 2024 |

|

RU2838925C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ, РАСЩЕПЛЕНИЯ УГЛЕВОДОРОДОВ, "ХОЛОДНОЙ" ПАСТЕРИЗАЦИИ, А ТАКЖЕ ДЕСТРУКЦИИ СОДЕРЖАЩИХСЯ В НИХ ТВЕРДЫХ ВКЛЮЧЕНИЙ | 2005 |

|

RU2296005C1 |

| Устройство для лазерной ударной обработки металлической детали | 2024 |

|

RU2838926C1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕЛЬЕФНЫХ ЭЛЕМЕНТОВ, ПРЕДСТАВЛЯЮЩИХ СОБОЙ ЗАВИХРИТЕЛИ ПОГРАНИЧНОГО СЛОЯ | 2008 |

|

RU2471995C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ СТАНОЧНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛА ДЛЯ ИСПРАВЛЕНИЯ ДЕФЕКТОВ И УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2387531C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2002 |

|

RU2283667C2 |

| Способ формирования остаточных напряжений при ударной и лазерной ударно-волновой обработке | 2021 |

|

RU2832148C2 |

| СПОСОБ СТИРКИ И/ИЛИ ЧИСТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118673C1 |

| СТЕНД ЛАЗЕРНОЙ ЗАКАЛКИ ОПОРНОЙ ПОВЕРХНОСТИ ИГЛ ВРАЩЕНИЯ ВЫСОКОСКОРОСТНЫХ ЦЕНТРИФУГ | 2012 |

|

RU2527979C2 |

Изобретение относится к установкам лазерного ударно-волнового упрочнения поверхности деталей и материалов, в частности лазерному наклепу. Установка содержит устройство (1) для генерации лазерных импульсов (2) со средствами передачи лазерного импульса на обрабатываемую поверхность (3), плоский прозрачный элемент (20), средства создания потока жидкости, источник (12) ультразвукового воздействия на поток жидкости. Плоский прозрачный элемент (20) установлен с зазором над обрабатываемой поверхностью (3) с возможностью регулировки своего положения. Средства создания потока жидкости выполнены с возможностью создания в упомянутом зазоре потока жидкости постоянной толщины. Источник (12) ультразвукового воздействия выполнен с возможностью обеспечения ламинарного течения упомянутого потока. Достигается повышение качества обработки. 1 з.п. ф-лы, 2 ил.

1. Установка для лазерного ударного упрочнения поверхности деталей, включающая устройство для генерации лазерных импульсов со средствами передачи лазерных импульсов на обрабатываемую поверхность, плоский прозрачный элемент, установленный с зазором над обрабатываемой поверхностью с возможностью регулировки своего положения, средства создания потока жидкости постоянной толщины в упомянутом зазоре, источник ультразвукового воздействия на упомянутый поток жидкости для обеспечения ламинарного течения упомянутого потока.

2. Установка по п.1, отличающаяся тем, что она содержит датчик давления и регулятор расхода жидкости, обеспечивающие создание избыточного давления жидкости в зоне обработки.

| WO 2014170868 A1, 23.10.2014 | |||

| RU 2015116181 A, 20.11.2016 | |||

| 0 |

|

SU161926A1 | |

| CN 104942442 A, 30.09.2015 | |||

| US 20050103758 A1, 19.05.2005. | |||

Авторы

Даты

2024-12-18—Публикация

2020-12-31—Подача