Область техники, к которой относится изобретение

Изобретение относится к технологии лазерного ударно-волновому упрочнению поверхности стальных деталей, а конкретнее к методам создания требуемого профиля остаточных напряжений в зоне упрочнения поверхности.

Уровень техники

Из уровня техники известны различные способы и устройства формирования остаточных напряжений при ударной и лазерной ударно-волновой обработке.

В известном способе лазерного ударно-волнового упрочнения поверхности тонких деталей (лопаток) (WO 2019062427A1, дата публикации 2019-04-04) для получения необходимого распределения сжимающих напряжений используются импульсы лазерного излучения переменной ширины. Ширина импульса наносекундного импульсного лазера устанавливается в соответствии со структурными особенностями лопатки, чтобы контролировать глубину проникновения наведенной ударной волны в детали, тем самым контролируя глубину распределения генерируемого остаточного напряжения, и, наконец, реализовывать согласование распределения остаточных напряжений и конструктивных особенностей в разных областях лопасти, тем самым сохраняя форму лопасти. Этот метод обеспечивает распределение остаточных сжимающих напряжений по всей толщине кромок лопаток (воздухозаборник и выпускная кромка), исключает концентрацию напряжений в корне лопатки без макроскопической деформации и подходит для выполнения лазерной ударно-волновой обработки на вентиляторах авиационных турбовентиляторных двигателей и различных марок лопаток компрессоров. Недостатком известного способа является возможность исключения растягивающих напряжений только при условии формирования сжимающих напряжений по всей толщине детали, что реализуемо только для тонких деталей.

Учитывая, что глубина упрочняемого слоя лазерным ударно-волновым воздействием при однопроходном воздействии не превышает 1 мм [М. Волков, А. Кишалов, Н. Орлов, В. Серебряков, В. Смирнов, А. Филатов /Лазерная очистка и лазерный наклеп - технологии улучшения свойств поверхности // Фотоника, №3 /45/ 2014 с. 34-37], известный метод не может быть использован для упрочнения деталей большей толщины.

В известном способе (RU 2407620 C2, дата публикации 27.12. 2010) упрочнения поверхности деталей предлагается подвергать дробеструйному упрочнению первый (верхний) слой материала, а второй нижележащий по отношению к первому слою слой подвергнуть уплотняющим ударам лазерного луча через первый слой. При таком способе упрочнения появляется возможность снижать последствия возникающих растягивающих напряжений, имеющих место при дробеструйной обработке, поскольку не возникают пограничные участки, подверженные резкому скачку напряжений, способные по этой причине стать местом возникновения трещин. Кроме этого, использование предлагаемого способа позволяет избежать возникновения деформаций, обусловленных указанными выше резкими изменениями напряжений за счет исключения возможности образования значительных градиентов напряжений и удаления зон, испытывающих указанные напряжения, от особо восприимчивых к ним мест в таких обрабатываемых деталях, как тонкостенные лопатки. Недостатком известного способа является возможность избежать резкого скачка напряжений только на границе между первыми вторым упрочняемыми слоями, в то время как не исключается полностью возможность образования в материале детали под вторым упрочнённым лазерным ударом слоем пограничного слоя, в котором возможно возникновение дислокаций и микротрещин.

В известном способе лазерного ударно-волнового упрочнения (US 2004224179A1, дата публикации 2004-11-11) требуемый профиль остаточных напряжений в зоне упрочнения создаётся путем использования пятен лазерного луча различной энергии и размера и реализации двух технологических переходов. При первом переходе используются пятна большего размера и мощности, которые максимизируют глубину остаточного напряжения сжатия в детали, создавая первый слой упрочнения, а при втором переходе применяют пятна меньшего размера и мощности, которые оптимизируют приповерхностные сжимающие остаточные напряжения в детали во втором слое упрочнения, расположенные под первым слоем, тем самым оптимизируя компенсирующие растягивающие напряжения, возникающие под вторым слоем. Недостатком известного способа является возможность образования в материале детали под вторым упрочнённым лазерным ударом слоем пограничного слоя, в котором возникнут дислокации и микротрещины.

В качестве прототипа выбран известен способ формирования остаточных напряжений при лазерной ударно-волновой обработке (CN 105177273A, дата публикации 2015-12-23) поверхности деталей различной толщины, в котором путем послойного лазерного ударного упрочнения создают переменное по глубине градиентное распределение и необходимую концентрацию сжимающих напряжений в поверхностном слое участков конструктивного элемента в зависимости от напряжений, возникающих в элементе в процессе его работы. Глубокое остаточное напряжение сжатия, повышает усталостную прочность детали, продлевает срок ее службы при усталости и повышает ее свойства при растяжении, так что деталь с концентрацией напряжений приобретает лучшие механические свойства. Недостатком известного способа является неизбежное появление под слоем с созданными сжимающими напряжениями уравновешивающих их растягивающих напряжений и возникновение в граничном между этими напряжениями слое дислокаций и микротрещин.

Сущность изобретения

Задача, решаемая настоящим изобретением, состоит в повышении качества выполнения ударной и лазерной ударно-волновой обработки поверхности для создания сжимающих напряжений в приповерхностном слое стальных деталей и увеличении их долговечности.

Техническим результатом, достигаемым с использованием заявленного изобретения, является компенсация растягивающих напряжений, возникающих в материале стальной детали при ударном или лазерном ударно-волновом упрочнении в процессе создания сжимающих напряжений различной глубины.

Указанный технический результат достигается тем, что способ формирования остаточных напряжений при лазерной ударно-волновой обработке поверхности стальных деталей заключается в том, что путем послойного ударного упрочнения создают переменное по глубине градиентное распределение и необходимую концентрацию сжимающих напряжений в поверхностном слое детали, производят измерение толщины полученного упрочненного слоя, выполняют локальный нагрев материала в зоне растягивающих напряжений, возникающих в процессе ударно-волновой обработки под упрочненным слоем, упомянутый локальный нагрев создают с помощью перемещаемого по поверхности детали соленоида управляемыми электромагнитными импульсами в зависимости от толщины упроченного слоя, измеряемой в месте нагрева.

Указанный технический результат достигается также тем, что нагрев создают с помощью П-образного соленоида, который располагают над поверхностью обрабатываемой детали со стороны противоположной упрочненной поверхности.

Указанный технический результат достигается также тем, что П-образный соленоид располагают со смещением по отношению к измерителю толщины упрочненного слоя в направлении противоположном направлению перемещения.

Указанный технический результат достигается также тем, что импульсное магнитное поле, создаваемое соленоидом, имеет напряженность 100-40000 А/м, частоту импульсов 2-10 Гц и длительность одного импульса 20-600 мс.

Отличительной особенностью настоящего изобретения является локальный нагрев материала в зоне растягивающих напряжений, возникающих в процессе ударного или лазерного ударно-волнового упрочнения, вихревыми токами, создаваемыми с помощью перемещающегося по поверхности детали соленоида управляемыми электромагнитными импульсами в зависимости от измеряемой перемещающимся совместно с соленоидом первичным преобразователем измерителя толщины упроченного слоя.

Перечень фигур чертежей

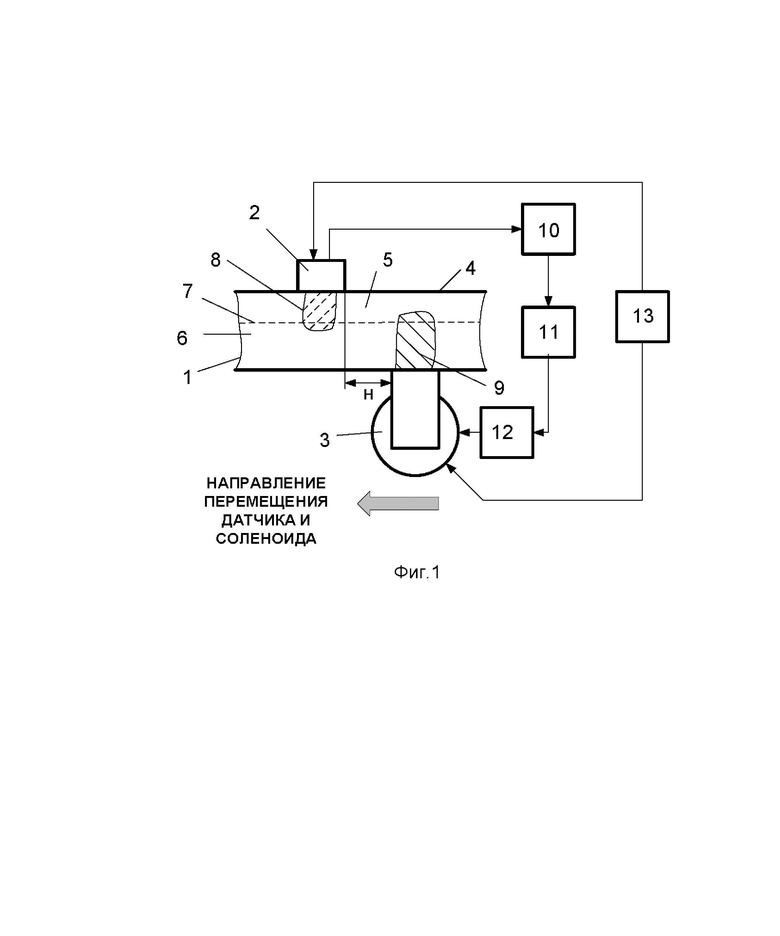

На фиг. 1 приведена схема реализации способа и размещения первичного преобразователя измерителя толщины упрочненного слоя и соленоида вдоль направления перемещения первичного преобразователя и соленоида.

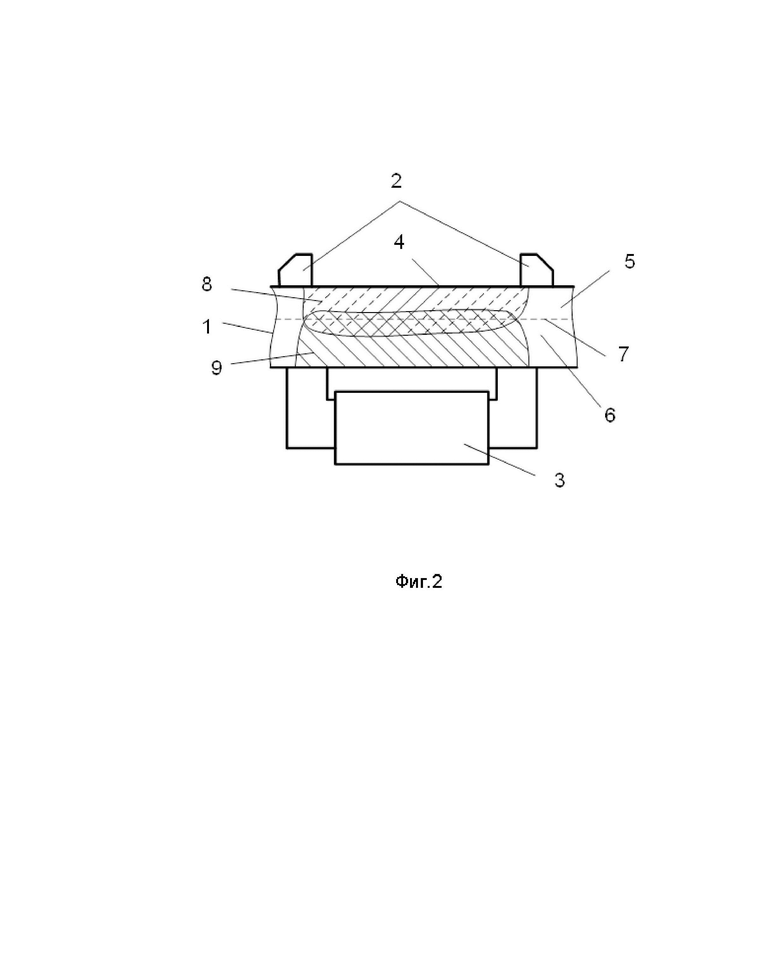

На фиг. 2 представлена схема относительного расположения первичного преобразователя и соленоида, а также зон измерения толщины упрочненного слоя и воздействия импульсного электромагнитного поля соленоида на деталь поперек направления перемещения первичного преобразователя и соленоида.

Осуществление изобретения

Осуществление предложенного способа иллюстрируется фиг. 1 и фиг. 2, на которых показаны:

1 - обрабатываемая стальная деталь; 2 - первичный преобразователь измерителя толщины упрочненного слоя; 3 - соленоид с П-образным сердечником; 4 - упрочняемая поверхность детали; 5 - упрочненный слой металла; 6 - слой металла, расположенный под упрочненным слоем и содержащий зону растягивающих напряжений; 7 - нейтральный слой; 8 - зона измерения глубины упрочненного слоя; 9 - зона воздействия электромагнитного поля соленоида на деталь.

Кроме этого на фиг. 1 дополнительно показаны: 10 - контроллер обработки сигнала с первичного преобразователя 2 измерителя толщины упрочненного слоя; 11 - контроллер формирования управляющего сигнала для блока питания 12 катушки соленоида; 13 - привод перемещения первичного преобразователя 2 и соленоида 3.

Способ осуществляется следующим образом.

После упрочнения поверхности стальной детали 1 ударным или лазерным ударно-волновым воздействием непосредственно вслед за указанной операцией или по истечении некоторого произвольного промежутка времени по упрочненной поверхности приводом 13 реализуется перемещение первичного преобразователя 2 измерителя толщины упрочненного слоя 5. Одновременно с первичным преобразователем 2 приводом 13 реализуется перемещение соленоида 3, располагаемого с обратной стороны детали на некотором расстоянии Н позади первичного преобразователя 2. В результате измерения с помощью контроллера 10 определяется толщина упрочненного слоя и с использованием геометрической модели детали его расположение относительно обратной стороны детали. Контроллер 11 формирует управляющий сигнал на источник питания катушки соленоида 3, так, чтобы силовые линии импульсного магнитного поля, возбуждаемого в детали, проходили через слой металла, включая зону растягивающих напряжений и нейтральный слой. При обработке слоя металла импульсным магнитным полем по заданным режимам в слое ввиду неоднородности кристаллической структуры возникают вихревые токи. Магнитное поле и вихревые токи вызывают локальные микровихри, которые нагревают участки вокруг кристаллитов напряженных блоков и неоднородностей структуры стальной детали [Малыгин Б.В. Магнитное упрочнение инструмента и деталей машин. - М.: Машиностроение, 1989, с. 105]. В зоне растягивающих напряжений и нейтральном слое теплота, обусловленная действием вихревых токов при прохождении магнитного потока, вызываемого в металле соленоидом, уменьшает избыточную энергию составляющих кристаллитов и зерен структуры, особенно в зоне растягивающих напряжений, что приводит к снижению их концентрации и их общего уровня вплоть до устранения.

В качестве измерителя толщины упрочненного слоя может быть использован ультразвуковой индикатор глубины закаленного слоя ИЧ - 31 (сайт iaph.bas-net.by) с диапазоном измерения 0-3,0 мм и погрешностью ±0,1 мм. На поверхность детали противоположную упрочняемой воздействуют импульсным магнитным полем с напряженностью 100-40000 А/м с частотой 2-10 Гц и длительностью одного импульса 20-600 мс. Скорость перемещения первичного преобразователя измерителя толщины упрочненного слоя и соленоида до 0,5 м/мин.

Таким образом, в материал обрабатываемой стальной детали со стороны, противоположной упрочняемой поверхности после ударного или лазерного ударно-волнового воздействия направляются электромагнитные импульсы, управляемые (по интенсивности и продолжительности) в зависимости от толщины упрочненного слоя и приводящие к локальному нагреву материала вихревыми токами и значительному уменьшению (или полному снятию) растягивающих напряжений.

Применение в технологическом процессе ударного и лазерного ударно-волнового упрочнения поверхности стальных деталей измерителя толщины упрочненного слоя для формирования управляемого воздействия на слой металла, расположенный под упрочненным слоем, электромагнитными импульсами позволит снизить концентрацию и общий уровень возникающих в металле в процессе упрочнения растягивающих напряжений вплоть до их устранения, что повысит качество выполнения ударной и лазерной ударно-волновой обработки поверхности стальных деталей для создания сжимающих напряжений в приповерхностном слое и увеличит их долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной ударной обработки тонкой кромки лопатки, выполненной из титанового сплава, компрессора газотурбинного двигателя | 2024 |

|

RU2833635C1 |

| КОМБИНИРОВАННАЯ ЛАЗЕРНО-ВОДОРОДНАЯ ТЕХНОЛОГИЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2660485C2 |

| СПОСОБ КОМБИНИРОВАННОГО УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2012 |

|

RU2529327C2 |

| Установка для лазерного ударного упрочнения деталей | 2020 |

|

RU2832036C2 |

| Способ лазерного ударного упрочнения деталей | 2020 |

|

RU2832149C2 |

| Способ обработки плоской заготовки из титанового сплава с концентратором напряжений | 2022 |

|

RU2796661C1 |

| Способ упрочнения тонкостенных металлических изделий | 1989 |

|

SU1721100A1 |

| Устройство для создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2750603C1 |

| СПОСОБ УДАРНОЙ ОБКАТКИ | 2009 |

|

RU2412039C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ УДАРНОЙ СТАНОЧНОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ТЕЛА ДЛЯ ИСПРАВЛЕНИЯ ДЕФЕКТОВ И УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2387531C2 |

Изобретение относится к лазерному ударно-волновому упрочнению поверхности стальных деталей, в частности к методам создания требуемого профиля остаточных напряжений в зоне упрочнения поверхности. Путем послойного ударного упрочнения создают переменное по глубине градиентное распределение и необходимую концентрацию сжимающих напряжений в поверхностном слое детали. Производят измерение толщины полученного упрочненного слоя. Выполняют локальный нагрев материала в зоне растягивающих напряжений, возникающих в процессе ударно-волновой обработки под упрочненным слоем. Упомянутый локальный нагрев создают с помощью перемещаемого по поверхности детали соленоида управляемыми электромагнитными импульсами в зависимости от толщины упроченного слоя, измеряемой в месте нагрева. Нагрев создают с помощью П-образного соленоида, который располагают над поверхностью обрабатываемой детали со стороны противоположной упрочненной поверхности. Обеспечивается повышение качества обрабатываемой поверхности за счет снижения концентрации и общего уровня возникающих в металле в процессе упрочнения растягивающих напряжений и дислокаций. 2 з.п. ф-лы, 2 ил.

1. Способ формирования остаточных напряжений при лазерной ударно-волновой обработке поверхности стальных деталей, в котором путем послойного ударного упрочнения создают переменное по глубине градиентное распределение и необходимую концентрацию сжимающих напряжений в поверхностном слое детали, производят измерение толщины полученного упрочненного слоя, выполняют локальный нагрев материала в зоне растягивающих напряжений, возникающих в процессе ударно-волновой обработки под упрочненным слоем, упомянутый локальный нагрев создают с помощью перемещаемого по поверхности детали соленоида управляемыми электромагнитными импульсами в зависимости от толщины упроченного слоя, измеряемой в месте нагрева, при этом нагрев создают с помощью П-образного соленоида, который располагают над поверхностью обрабатываемой детали со стороны противоположной упрочненной поверхности.

2. Способ по п.1, отличающийся тем, что П-образный соленоид располагают со смещением по отношению к измерителю толщины упрочненного слоя в направлении, противоположном направлению перемещения.

3. Способ по п.1, отличающийся тем, что импульсное магнитное поле, создаваемое соленоидом, имеет напряженность 100-40000 А/м, частоту импульсов 2-10 Гц и длительность одного импульса 20-600 мс.

| CN 105177273 A, 23.12.2015 | |||

| СПОСОБ ПОВЕРХНОСТНОЙ ЛАЗЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2445175C1 |

| КОМБИНИРОВАННАЯ ЛАЗЕРНО-ВОДОРОДНАЯ ТЕХНОЛОГИЯ УПРОЧНЕНИЯ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2016 |

|

RU2660485C2 |

| Способ снятия напряжений в изделиях из титана и его сплавов | 1981 |

|

SU1013509A1 |

| СПОСОБ КОНТРОЛЯ ТОЛЩИНЫ УПРОЧНЕННОГО СЛОЯ ПРИ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

SU1832730A1 |

| US 2004238509 A1, 02.12.2004. | |||

Авторы

Даты

2024-12-19—Публикация

2021-12-08—Подача