Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству оценки показателя расплавления сырья в виде холодного чугуна, которое во время рафинирования расплавленного чугуна, находящегося в рафинировочной печи конверторного типа, посредством подачи газообразного кислорода в расплавленный чугун для окисления и рафинирования расплавленного чугуна, оценивает в реальном масштабе времени показатель расплавления сырья в виде холодного чугуна, загруженного в указанную рафинировочную печь конверторного типа, и к устройству управления рафинировочной печью конверторного типа, оснащенному устройством оценки показателя расплавления сырья в виде холодного чугуна. Настоящее изобретение также относится к способу оценки показателя расплавления сырья в виде холодного чугуна для оценки в реальном масштабе времени показателя расплавления сырья в виде холодного чугуна, загружаемого в рафинировочную печь конверторного типа, и к способу рафинирования расплавленного чугуна с использованием способа оценки показателя расплавления сырья в виде холодного чугуна. Здесь выражение «расплавленный чугун» относится и к расплавленному первичному чугуну, и к расплавленной стали, а если существует возможность ясного проведения различия между расплавленным первичным чугуном и расплавленной сталью, указанное выражение указывается как «расплавленный первичный чугун» или «расплавленная сталь».

Уровень техники

В последние годы с учетом перспективы предупреждения глобального потепления к сталелитейной промышленности предъявляются требования в отношении снижения количества генерируемого газообразного CO2. Согласно способу, используемому в доменной печи, для производства расплавленного первичного чугуна железная руда восстанавливается углеродом, и для производства 1 тонны расплавленного первичного чугуна требуется приблизительно 500 кг углеродного сырья. В отличие от этого, если для производства расплавленного первичного чугуна или расплавленной стали в рафинировочной печи конверторного типа расплавляется сырье в виде холодного чугуна, расплавленный первичный чугун или расплавленную сталь можно производить без выполнения процесса восстановления углеродом. Таким образом, ожидается, что при замене расплавленного первичного чугуна или расплавленной стали таким же количеством сырья в виде холодного чугуна, количество газообразного CO2 будет уменьшено приблизительно на 1,5 тонны на тонну расплавленного чугуна (расплавленного первичного чугуна или расплавленной стали). Другими словами, для сдерживания генерирования CO2 и поддержания объема производства расплавленного первичного чугуна или расплавленной стали эффективным средством является увеличение количества сырья в виде холодного чугуна, используемого в процессе производства стали.

Однако во время рафинирования сырья, содержащего расплавленный первичный чугун, смешанный с сырьем в виде холодного чугуна, в рафинировочной печи конверторного типа для производства дефосфоризованного расплавленного первичного чугуна или расплавленной стали необходимо компенсировать тепло, поглощаемое для нагрева и расплавления сырья в виде холодного чугуна. Это тепло обеспечивается теплом реакции между кислородом, вдуваемым во время рафинирования, и углеродом и кремнием, содержащимися в качестве примесных элементов в расплавленном первичном чугуне.

Следовательно, если показатель расплавленного первичного чугуна уменьшается для увеличения количества используемого сырья в виде холодного чугуна, теплота реакции углерода и кремния, содержащихся в расплавленном первичном чугуне, будет недостаточной, и сырье в виде холодного чугуна не сможет быть полностью расплавлено во время рафинирования. Показатель расплавленного первичного чугуна представляет собой отношение (в процентах) загрузки расплавленного первичного чугуна к общей загрузке (сумме загрузки расплавленного первичного чугуна и загрузки сырья в виде холодного чугуна). В частности, при предварительной обработке расплавленного первичного чугуна дефосфорацией в рафинировочной печи конверторного типа дефосфорация при низких температурах имеет преимущество с точки зрения термодинамики, и это означает, что температура обработки расплавленного первичного чугуна составляет не более приблизительно 1400°C. Поскольку эта температура предварительной обработки расплавленного первичного чугуна дефосфорацией ниже температуры обезуглероживания (далее также именуемого как «рафинирование обезуглероживанием») расплавленного первичного чугуна в рафинировочной печи конверторного типа, существует проблема, состоящая в том, что сырье в виде холодного чугуна может быть не полностью расплавлено.

Нерасплавленное сырье в виде холодного чугуна остается на днище печи даже после того, как соответствующая загрузка выпускается из печи после рафинирования. В этом случае для обработки расплавленного первичного чугуна в рафинировочной печи конверторного типа во время следующей загрузки необходимо увеличить показатель расплавленного первичного чугуна для расплавления оставшегося нерасплавленного сырья в виде холодного чугуна и, следовательно, количество используемого сырья в виде холодного чугуна не увеличивается. Кроме того, в случае, когда рафинирование предусматривает предварительную обработку расплавленного первичного чугуна дефосфорацией, могут возникать проблемы эксплуатации, такие как недостаточный объем выпуска из печи, что ведет к необходимости добавления расплавленного первичного чугуна для выполнения последующей обработки обезуглероживанием. Кроме того, если отвердевшее сырье в виде холодного чугуна прилипает к днищу печи, могут иметь место металлургические недостатки, такие как недостаточное перемешивание расплавленного металла в печи из-за блокирования фурм для нижнего дутья, что ведет к снижению эффективности рафинирования.

Из вышесказанного следует, что при загрузке сырья в виде холодного чугуна во время рафинирования расплавленного чугуна, используя рафинировочную печь конверторного типа, важно распознать наличие нерасплавленного сырья в виде холодного чугуна, оставшегося в печи во время рафинирования, особенно при загрузке сырья в виде холодного чугуна во время предварительной обработки расплавленного первичного чугуна дефосфорацией.

Основные способы определения присутствия остаточного нерасплавленного сырья в виде холодного чугуна предусматривают определение момента полного расплавления сырья в виде холодного чугуна с помощью измерений, но применение этих способов часто ограничено электродуговыми печами.

Между тем, применительно к рафинировочным печам конверторного типа существует немного предлагаемых способов для определения присутствия остаточного нерасплавленного сырья в виде холодного чугуна. Например, в Патентной литературе 1 предлагается способ выполнения многоточечного измерения температуры огнеупора в направлении толщины боковой стенки печи, используя датчик измерения температуры, утопленный в боковую стенку печи, и непрерывно оценивая с помощью полученного температурного градиента и остаточной толщины огнеупора температуру поверхности огнеупора на стороне, контактирующей с расплавленным первичным чугуном. Этот способ фокусируется на увеличении скорости повышения температуры расплавленного первичного чугуна в печи после полного расплавления сырья в виде холодного чугуна в печи, что позволяет определить время полного расплавления сырья в виде холодного чугуна на основании изменения температуры поверхности огнеупора на стороне контакта с расплавленным первичным чугуном.

Кроме того, несмотря на то, что примеров практического применения очень мало, модель одномерной теплопередачи, которая прогнозирует поведение при плавлении сырья в виде холодного чугуна (ниже по тексту модель теплопередачи, которая прогнозирует поведение при расплавлении сырья в виде холодного чугуна посредством расчетов, именуется как «модель расплавления сырья в виде холодного чугуна»), описывалась неоднократно. Например, в моделях расплавления сырья в виде холодного чугуна, описанных в Непатентной литературе 1 и 2, поведение при плавлении сырья в виде холодного чугуна может точно прогнозироваться, исходя из коэффициента теплопередачи между расплавленным чугуном и сырьем в виде холодного чугуна и коэффициента массопереноса расплавленного чугуна. Для применения модели расплавления сырья в виде холодного чугуна при фактической работе печи необходимо последовательно вводить информацию, такую как температура расплавленного чугуна и концентрация углерода в расплавленном чугуне, получаемую путем измерений. При расчете модели расплавления сырья в виде холодного чугуна может быть получено не только время полного расплавления сырья в виде холодного чугуна, но также и моментный показатель расплавления сырья в виде холодного чугуна, и, таким образом, создается преимущество, состоящее в возможности прогнозирования наличия нерасплавленного сырья в виде холодного чугуна во время рафинирования расплавленного чугуна.

Перечень цитированных документов

Патентная литература

PTL 1: публикация не прошедшей экспертизу японской патентной заявки No. 8-3614

Непатентная литература

NPL 1: Masahiro Kawakami, Koichi Takaya, and Lviv Bravier, Tetsutohagane (Iron and Steel), vol. 85 (1999) No. 9. p. 658-665

NPL 2: Koichi Isobe, Hirofumi Maede, Kosaku Ozawa, Issei Umezawa, and Chikara Saito, Tetsutohagane (Iron and Steel), vol. 76 (1990) No. 11. p. 2033-2040

Раскрытие сущности изобретения

Техническая проблема

Однако вышеупомянутый уровень техники имеет следующие проблемы. В Патентной литературе 1 обращаются к пороговому значению скорости повышения температуры поверхности огнеупора на стороне контакта с расплавленным первичным чугуном, при этом критерием для определения служит момент полного расплавления сырья в виде холодного чугуна, но на это определение оказывает влияние субъективность оператора. Кроме того, при фактической работе из-за таких факторов, как изменения расхода газа для верхнего и нижнего дутья, изменение периода переходного состояния для температуры поверхности огнеупора на стороне контакта с расплавленным первичным чугуном, и, соответственно, существует острая проблема в отношении ошибочного определения или задержек в определении.

Кроме того, в традиционных моделях плавления сырья в виде холодного чугуна, например, моделях, описанных в Непатентной литературе 1 и 2, обычно используют формулу одномерной теплопередачи, указанную в уравнении (1) ниже, для расчета распределения температуры внутри сырья в виде холодного чугуна и граничной температуры:

Расчеты 1

Здесь в вышеприведенном уравнении (1) TS - температура (K) сырья в виде холодного чугуна, t - время (с), αS - скорость тепловой диффузии (м2/с) сырья в виде холодного чугуна и x - положение (м) в направлении толщины сырья в виде холодного чугуна.

При выполнении вычисления вышеприведенного уравнения (1) на компьютере, оно обрабатывается дискретно. Таким образом, если расчетная сетка уменьшается для повышения точности оценки поведения при расплавлении сырья в виде холодного чугуна, возникает проблема, что расчет становится дорогостоящим и требует много времени. Для оценки поведения при расплавлении сырья в виде холодного чугуна в реальном времени при фактической операции требуется, чтобы время расчета был намного меньше, чем время рафинирования.

Настоящее изобретение было разработано с учетом вышеизложенных обстоятельств, и задача изобретения состоит в том, чтобы в случае рафинирования расплавленного чугуна с использованием рафинировочной печи конверторного типа и выполнения оценки в реальном масштабе времени показателя расплавления сырья в виде холодного чугуна во время рафинирования с помощью расчетов с применением модели и прогнозирования присутствия нерасплавленного сырья в виде холодного чугуна, предложить устройство оценки показателя расплавления сырья в виде холодного чугуна, устройство управления рафинировочной печью конверторного типа, способ оценки показателя расплавления сырья в виде холодного чугуна и способ рафинирования расплавленного первичного чугуна, которые способны точно оценивать за короткое время характер расплавления сырья в виде холодного чугуна, сводя к минимуму расходы на расчеты, и без влияния субъективности оператора.

Решение проблемы

Для решения вышеуказанной проблемы сущность настоящего изобретения состоит в следующем.

[1] Устройство оценки показателя расплавления сырья в виде холодного чугуна для оценки показателя расплавления сырья в виде холодного чугуна, загружаемого в рафинировочную печь конверторного типа во время рафинирования расплавленного чугуна в рафинировочной печи конверторного типа, при этом указанное устройство содержит: входную секцию, в которую вводятся измеренные величины, относящиеся к внутрипечной информации, или оценочные величины, относящиеся к внутрипечной информации, причем внутрипечная информация включает в себя температуру расплавленного чугуна и концентрацию углерода в расплавленном чугуне во время рафинирования; секцию базы данных, которая сохраняет уравнение модели и параметры, относящиеся к реакции рафинирования расплавленного чугуна в рафинировочной печи конверторного типа; расчетную секцию, которая рассчитывает показатель расплавления сырья в виде холодного чугуна, используя измеренные величины или оценочные величины, которые вводятся во входную секцию; и выходную секцию, которая отображает показатель расплавления сырья в виде холодного чугуна, рассчитываемый расчетной секцией.

[2] Устройство оценки показателя расплавления сырья в виде холодного чугуна по [1], в котором выходная секция отображает данные таким образом, что они отслеживаются оператором, который выполняет управление рафинировочной печью конверторного типа.

[3] Устройство управления рафинировочной печью конверторного типа, содержащее: устройство оценки показателя расплавления сырья в виде холодного чугуна по [1] или [2]; технологический компьютер, который вычисляет количество кислорода, подлежащее подаче, и имеется ли потребность и количество загрузки охлаждающего материала или тепловыделяющего материала для получения заданных величин для температуры расплавленного чугуна и концентрации компонентов расплавленного чугуна в конце рафинирования; и компьютер управления работой, который регулирует рабочие условия для достижения заданных величин температуры расплавленного чугуна и концентрации компонентов расплавленного чугуна в конце рафинирования на основании количества кислорода и величины загрузки охлаждающего материала или тепловыделяющего материала, вычисленных технологическим компьютером.

[4] Способ оценки показателя расплавления сырья в виде холодного чугуна для оценки, с помощью компьютера, показателя расплавления сырья в виде холодного чугуна, загружаемого в рафинировочную печь конверторного типа, во время рафинирования расплавленного чугуна, используя рафинировочную печь конверторного типа, при этом указанный способ включает в себя: этап ввода данных для ввода в компьютер измеренных величин, относящихся к внутрипечной информации, или оценочных величин, относящихся к внутрипечной информации, при этом внутрипечная информация включает в себя температуру расплавленного чугуна и концентрацию углерода в расплавленном чугуне во время рафинирования; этап расчета для расчета показателя расплавления сырья в виде холодного чугуна, используя измеренные величины или оценочные величины, введенные в компьютер, уравнение модели и параметры; и этап вывода данных для вывода показателя расплавления сырья в виде холодного чугуна, рассчитанного на этапе расчета.

[5] Способ оценки показателя расплавления сырья в виде холодного чугуна по [4], в котором, в случае если температура расплавленного чугуна и концентрация углерода в расплавленном чугуне, введенные на этапе ввода, являются оценочными величинами, рассчитанными без учета показателя расплавления сырья в виде холодного чугуна, полученного на этапе расчета на один этап раньше, температуру расплавленного чугуна и концентрацию углерода в расплавленном чугуне, которые были введены, корректируют в соответствии с показателем расплавления сырья в виде холодного чугуна на один этап раньше, и скорректированную температуру расплавленного чугуна и скорректированную концентрацию углерода в расплавленном чугуне используют на этапе расчета.

[6] Способ оценки показателя расплавления сырья в виде холодного чугуна по [4], в котором этап расчета включает в себя: этап выполнения расчета теплопередачи, используя введенную температуру расплавленного чугуна, для расчета температуры на межфазной границе, которая является температурой на межфазной границе между расплавленным чугуном и сырьем в виде холодного чугуна; этап расчета концентрации углерода на межфазной границе, которая является концентрацией углерода на межфазной границе между расплавленным чугуном и сырьем в виде холодного чугуна, на основании температуры на межфазной границе; и этап выполнения расчета массового баланса углерода рядом с межфазной границей между расплавленным чугуном и сырьем в виде холодного чугуна, используя концентрацию углерода на межфазной границе и введенную концентрацию углерода в расплавленном чугуне, для расчета скорости плавления сырья в виде холодного чугуна.

[7] Способ оценки показателя расплавления сырья в виде холодного чугуна по [5], в котором этап расчета включает в себя: этап выполнения расчета теплопередачи, используя введенную температуру расплавленного чугуна, для расчета температуры на межфазной границе, которая является температурой на межфазной границе между расплавленным чугуном и сырьем в виде холодного чугуна; этап расчета концентрации углерода на межфазной границе, которая является концентрацией углерода на межфазной границе между расплавленным чугуном и сырьем в виде холодного чугуна, на основании температуры на межфазной границе; и этап выполнения расчета массового баланса углерода рядом с межфазной границей между расплавленным чугуном и сырьем в виде холодного чугуна, используя концентрацию углерода на межфазной границе и введенную концентрацию углерода в расплавленном чугуне, для расчета скорости плавления сырья в виде холодного чугуна.

[8] Способ оценки показателя расплавления сырья в виде холодного чугуна по [6], в котором расчет теплопередачи является расчетом, использующим информацию диаграмм Хайслера.

[9] Способ оценки показателя расплавления сырья в виде холодного чугуна по [7], в котором расчет теплопередачи является расчетом, использующим информацию диаграмм Хайслера.

[10] Способ оценки показателя расплавления сырья в виде холодного чугуна по любому из пп. [4] - [9], в котором рафинирование является предварительной обработкой дефосфорацией расплавленного первичного чугуна.

[11] Способ рафинирования расплавленного чугуна, включающий в себя: использование способа оценки показателя расплавления сырья в виде холодного чугуна по одному из пп. [4] - [9], отслеживание показателя расплавления сырья в виде холодного чугуна во время рафинирования расплавленного чугуна, и в случае если ожидается в конце рафинирования наличие нерасплавленного сырья в виде холодного чугуна, выполнение одного из двух действий или обоих действий, состоящих в добавлении тепловыделяющего материала и увеличении продолжительности рафинирования.

[12] Способ рафинирования расплавленного чугуна по [11], в котором рафинирование является предварительной обработкой дефосфорацией расплавленного первичного чугуна.

Преимущественные эффекты изобретения

По настоящему изобретению можно точно за короткий промежуток времени оценивать поведение сырья в виде холодного чугуна при плавлении его во время рафинирования расплавленного чугуна с использованием рафинировочной печи конверторного типа, минимизируя расходы на расчеты, и без влияния субъективности оператора. Кроме того, модель расплавления сырья в виде холодного чугуна по настоящему изобретению оценивает не только момент полного расплавления сырья в виде холодного чугуна, но также оценивает показатель расплавления сырья в виде холодного чугуна в каждый момент времени и, соответственно, может быть спрогнозировано наличие нерасплавленного сырья в виде холодного чугуна во время рафинирования.

Краткое описание чертежей

Фиг. 1 - упрощенная схема рафинировочной печи конверторного типа, оборудованной устройством оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению;

фиг. 2 - блок-схема расчета показателя расплавления скрапа устройством оценки показателя расплавления сырья в виде холодного чугуна;

Фиг. 3 - график сравнения в первом примере результатов испытания и результатов расчета, полученных с помощью модели расплавления сырья в виде холодного чугуна по настоящему варианту выполнения.

Описание вариантов осуществления изобретения

Ниже со ссылкой на приложенные чертежи приведено описание варианта выполнения настоящего изобретения. На фиг. 1 показана упрощенная схема рафинировочной печи конверторного типа, оборудованной устройством оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению. На фиг. 1 поз. 1 обозначает рафинировочную печь конверторного типа, 2 - устройство управления рафинировочной печью конверторного типа, 3 - технологический компьютер, 4 - компьютер управления работой, 5 - устройство оценки показателя расплавления сырья в виде холодного чугуна, 6 - входная секция, 7 - секция базы данных, 8 - расчетная секция, 9 - выходная секция, 10 - оператор, 11 - расплавленный первичный чугун, 12 - шлак, 13 - перемешивающий газ и 14 - верхняя фурма для дутья. Устройство 2 управления рафинировочной печью конверторного типа содержит технологический компьютер 3, компьютер 4 управления работой и устройство 5 оценки показателя расплавления сырья в виде холодного чугуна.

В рафинировочной печи 1 конверторного типа газообразный кислород (чистый технический кислород) подается через верхнюю фурму 14 для дутья в расплавленный первичный чугун 11, загружаемый в печь, а перемешивающий газ 13 вдувается в расплавленный первичный чугун 11, находящийся в печи, через фурмы (не показаны), расположенные у днища печи. Другими словами, предусмотрено, что расплавленный первичный чугун 11, загружаемый в печь, будет окисляться и рафинироваться газообразным кислородом, подаваемым через верхнюю фурму 14 для дутья, и перемешиваться перемешивающим газом 13. Следует отметить, что подача газообразного кислорода, который поступает через верхнюю фурму 14 для дутья в расплавленный первичный чугун 11, находящийся в печи, и окисляет и рафинирует его, также называется «дутьем».

В рафинировочной печи 1 конверторного типа в общем в качестве способа обработки рафинированием выполняются предварительная обработка расплавленного первичного чугуна 11 дефосфорацией и обработка расплавленного первичного чугуна 11 обезуглероживанием.

Во время предварительной обработки расплавленного первичного чугуна 11 дефосфорацией сначала загружают в рафинировочную печь 1 конверторного типа скрап, в качестве сырья в виде холодного чугуна, используя желоб для скрапа (не показан), и затем в печь загружают расплавленный первичный чугун 11, используя загрузочный ковш (не показан). После загрузки расплавленного первичного чугуна 11 газообразный кислород подают через верхнюю фурму 14 для дутья, через фурмы у днища печи подают инертный газ, например, газообразный азот, в качестве перемешивающего газа 13, и своевременно добавляют вспомогательные сырьевые материалы, такие как тепловыделяющий материал и флюс, для выполнения предварительной обработки расплавленного первичного чугуна 11 дефосфорацией.

Предварительная обработка расплавленного первичного чугуна 11 дефосфорацией в рафинировочной печи 1 конверторного типа выполняется посредством окисления фосфора в расплавленном первичном чугуне газообразным кислородом для получения оксида фосфора (P2O5) и удержания полученного оксида фосфора в устойчивой форме 3CaO⋅P2O5 (= Ca3(PO4)2) в шлаке 12, который образуется в процессе шлакообразования при использовании флюса на основе CaO. Во время предварительной обработки расплавленного первичного чугуна 11 дефосфорацией предварительная обработка дефосфорацией заканчивается, когда концентрация фосфора в расплавленном первичном чугуне 11 достигает определенной величины (а именно, 0,050 мас.% или меньше). После предварительной обработки дефосфорацией получают расплавленный первичный чугун, подвергнутый обработке дефорсфоризацией (называемый «дефосфорированным расплавленным первичным чугуном»).

При выполнении способа обработки расплавленного первичного чугуна 11 обезуглероживанием сначала загружают в печь скрап, используя желоб для скрапа, и затем в печь загружают расплавленный первичный чугун 11, используя загрузочный ковш. После загрузки расплавленного первичного чугуна 11 через верхнюю фурму 14 для дутья подают газообразный кислород, через фурмы у днища печи подают перемешивающий газ, и своевременно добавляют флюс для обезуглероживания расплавленного первичного чугуна 11.

Обработка расплавленного первичного чугуна 11 обезуглероживанием выполняется с помощью реакции обезуглероживания (C + O → CO) между газообразным кислородом и углеродом в расплавленном чугуне, и обработка обезуглероживанием продолжается до тех пор, пока концентрация углерода в расплавленном чугуне в печи не достигнет определенной величины (а именно, 0,05 мас.% или меньше). После обработки обезуглероживанием расплавленный первичный чугун в печи подвергается обработке обезуглероживанием для получения расплавленной стали. Здесь «расплавленный чугун» является расплавленным первичным чугуном или расплавленной сталью. Во время обработки расплавленного первичного чугуна 11 обезуглероживанием расплавленный первичный чугун в печи превращается в расплавленную сталь в ходе обработки обезуглероживанием. Поскольку в расплавленном металле в печи, во время обработки обезуглероживанием, трудно провести различие между расплавленным первичным чугуном и расплавленной сталью, все вместе расплавленный первичный чугун и расплавленная сталь называются «расплавленным чугуном».

Технологический компьютер 3 является устройством, которое вычисляет подлежащее подачи количество кислорода, а также необходимость и количество охлаждающего материала или нагревающего вещества для получения заданных величин для температуры расплавленного первичного чугуна и концентрации компонентов расплавленного первичного чугуна в конце предварительной обработки дефосфорацией, а также температуры расплавленного первичного чугуна и концентрации компонентов расплавленного первичного чугуна в конце обработки обезуглероживанием.

Компьютер 4 управления работой является устройством, которое регулирует рабочие условия (такие как величина подачи газообразного кислорода, высота фурмы, величина подачи перемешивающего газа, величина загрузки вспомогательного сырья, и т.д.) для достижения заданных величин температуры расплавленного первичного чугуна и концентрации компонентов расплавленного первичного чугуна в конце предварительной обработки дефосфорацией, а также температуры расплавленного чугуна (или температуры расплавленной стали) и концентрации компонентов расплавленного чугуна (или компонентов расплавленной стали) в конце обработки обезуглероживанием на основании количества кислорода и величины загрузки охлаждающего материала или нагревающего материала, вычисленных технологическим компьютером 3. Сигналы компьютера 4 управления работой передаются по каналу обратной связи технологическому компьютеру 3 для более точного управления рафинированием.

Ниже в качестве примера приведено описание случая использования устройства 5 для оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению во время предварительной обработки расплавленного первичного чугуна 11 дефосфорацией в рафинировочной печи 1 конверторного типа.

Устройство 5 для оценки показателя расплавления сырья в виде холодного чугуна является компьютером, который составляет часть устройства 2 управления рафинировочной печью конверторного типа и содержит входную секцию 6, секцию 7 базы данных, расчетную секцию 8 и выходную секцию 9. Измеренные величины или оценочные величины из внутрипечной информации, включающие температуру расплавленного первичного чугуна и концентрацию углерода в расплавленном первичном чугуне перед началом предварительной обработки дефосфорацией или температуру расплавленного первичного чугуна и концентрацию углерода в расплавленном первичном чугуне во время предварительной обработки дефосфорацией, последовательно вводятся во входную секцию 6. Секция 7 базы данных хранит уравнение модели и параметры, относящиеся к реакции дефосфорации расплавленного первичного чугуна 11 в рафинировочной печи 1 конверторного типа. Когда внутрипечная информация вводится во входную секцию 6, расчетная секция 8 вычисляет показатель расплавления сырья в виде холодного чугуна в печи, используя входную внутрипечную информацию. Выходная секция 9 последовательно выдает данные результатов расчетов показателя расплавления сырья в виде холодного чугуна, полученных расчетной секцией 8.

На фиг. 2 показана блок-схема расчета показателя расплавления скрапа, выполняемого устройством 5 для оценки показателя расплавления сырья в виде холодного чугуна.

Загрузку расплавленного первичного чугуна для соответствующей загрузке, и загрузку скрапа по марке вводят во входную секцию 6 (этап ввода данных: S-1). Кроме того, во входную секцию 6 вводят величины моментной температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне. Помимо величин моментной температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне вводят моментный расход вдуваемого перемешивающего газа у днища (этап ввода данных: S-2). Временной интервал, с которым вводятся такие величины, как моментная температура расплавленного первичного чугуна, может составлять, например, каждую минуту, каждые 30 секунд или каждые 5 секунд.

Здесь измеренные величины могут использоваться для величин моментной температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне. В случае, когда используются измеренные величины, временной интервал ввода данных не может быть уменьшен, поскольку требуется время для выполнения анализов и измерений. В отличие от этого, если моментная температура расплавленного первичного чугуна и концентрация углерода в расплавленном первичном чугуне оцениваются на основании информации об отходящем газе, выпускаемом из рафинировочной печи 1 конверторного типа во время рафинирования, температура расплавленного первичного чугуна и концентрация углерода в расплавленном первичном чугуне могут быть получены в течение короткой времени. Следовательно, в качестве входных величин предпочтительным является использование оценочной величины температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне.

Моментная оценка температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне может выполняться следующим образом. Сначала получают количество кислорода, используемое при сгорании углерода в расплавленном первичном чугуне, посредством выполнения корректировочного расчета для сведения к минимуму кислородного баланса в печи на основании вводимого количества кислорода, а именно, количества подаваемого кислорода, и количества загруженного оксида железа, а также выходящего количества кислорода, получаемого из расхода отходящего газа и компонентов отходящего газа (таких как концентрация газообразного CO, концентрация газообразного CO2, концентрация газообразного O2, и т.д.). Далее, на основании количества кислорода, используемого для сгорания углерода в расплавленном первичном чугуне, получают количество углерода в сгораемом расплавленном первичном чугуне, и концентрация углерода в расплавленном первичном чугуне оценивается на основании количества углерода в сгораемом расплавленном первичном чугуне. Температура расплавленного первичного чугуна оценивается посредством превращения изменений в расчетной концентрации углерода в теплоту реакции.

Следует отметить, что, несмотря на то, что температура расплавленного первичного чугуна и концентрация углерода в расплавленном первичном чугуне изменяются в зависимости от плавления скрапа, влияние плавления скрапа может не приниматься в расчет, когда вышеуказанные оценочные величины используются, как они есть. По этой причине могут использоваться оценочные величины, рассчитываемые при допущении, что скрап полностью расплавлен, как будет описано ниже. Вместе с тем, что касается расхода вдуваемого снизу перемешивающего газа, может использоваться фактическая величина, измеряемая расходомером.

Секция 7 базы данных сохраняет уравнение модели, параметры и величины физических свойств, относящиеся к реакциям рафинирования (таким как «реакции дефосфорации» и «реакции обезуглероживания») и теплопередаче расплавленного первичного чугуна 11. Указанные параметры включают в себя исходную толщину скрапа, исходную температуру скрапа и т.д. Эти параметры вводятся по марке скрапа. Кроме того, величины физических свойств включают в себя скрытую теплоту плавления скрапа и удельную теплоемкость расплавленного первичного чугуна.

Расчетная секция 8 вызывает уравнение модели, параметры и величины физических свойств из секции 7 базы данных, считывает последовательно введенные температуру расплавленного первичного чугуна и концентрацию углерода в расплавленном первичном чугуне из входной секции 6, вводит их с параметрами и величинами физических свойств в уравнение модели и рассчитывает показатель расплавления сырья в виде холодного чугуна (этап расчета: S-3). Расчет показателя расплавления сырья в виде холодного чугуна выполняется во всех случаях при вводе во входную секцию 6 температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне или во всех случаях при многократном вводе (но меньше 20 раз или 20 раз) во входную секцию 6 температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне.

Здесь расчет показателя расплавления сырья в виде холодного чугуна предпочтительно состоит из следующих этапов: расчет температуры межфазной границы, которая является температурой на границе между расплавленным чугуном и сырьем в виде холодного чугуна, посредством расчета теплопередачи, используя входную температуру расплавленного первичного чугуна; расчет концентрации углерода на межфазной границе, которая является концентрацией углерода на межфазной границе, на основании расчетной температуры межфазной границы; и расчет скорости расплавления сырья в виде холодного чугуна посредством расчета массового баланса углерода рядом с межфазной границей, используя концентрацию углерода на межфазной границе и входную концентрацию углерода в расплавленном первичном чугуне. Кроме того, предпочтительно, чтобы в расчете теплопередачи применялся способ, использующий информацию из диаграмм Хайслера, как описано ниже. В соответствии со способом, использующим диаграммы Хайслера, еще короче может быть сделано время расчета.

Выходная секция 9 является устройством, которое отображает показатель расплавления сырья в виде холодного чугуна, рассчитанный расчетной секцией 8, и представляет собой, например, жидкокристаллический дисплей. Выходная секция 9 отображает показатель расплавления сырья в виде холодного чугуна, рассчитанный секцией 8, таким образом, что он отслеживается оператором 10, который выполняет управление рафинировочной печью 1 конверторного типа (этап вывода данных: S-4).

Оператор 10 рафинировочной печи 1 конверторного типа может следить за индикацией выходной секции 9 и проверять, сколько скрапа расплавилось на данный момент во время обработки соответствующей загрузки. Это позволяет оператору 10 принимать меры согласно степени расплавления скрапа.

Ниже приведено описание конкретного содержания расчета показателя расплавления сырья в виде холодного чугуна в расчетной секции 8. Следует отметить, что формулы, относящиеся к скрапу и включающие его величины физических свойств и скорость плавления, должны рассчитываться по марке скрапа.

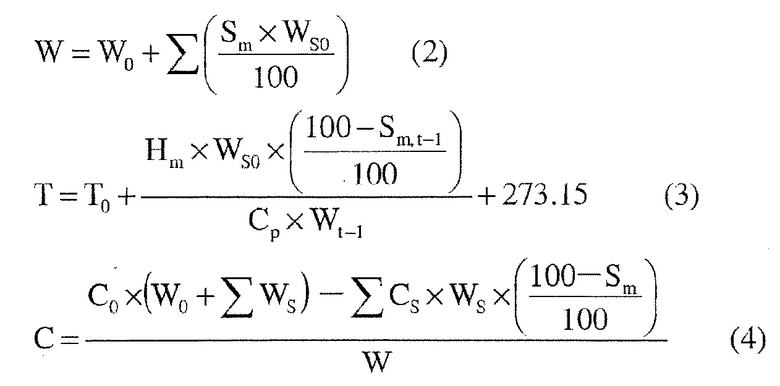

Масса, температура и концентрация углерода расплавленного первичного чугуна, используемые в расчетах, выражаются следующими уравнениями (2) - (4), соответственно:

Расчеты 2

Здесь W - масса расплавленного первичного чугуна [т]; W0 - загрузка расплавленного первичного чугуна [т]; Sm - показатель расплавления скрапа [мас.%.]; WS0 - загрузка скрапа [т]; T - температура [K] расплавленного первичного чугуна, используемая для расчета показателя расплавления сырья в виде холодного чугуна; T0 - температура [°C] расплавленного первичного чугуна, которую вводят во входную секцию; Hm - скрытая теплота [МДж/т] плавления скрапа; CP - удельная теплоемкость [кДж/(кг × K)] расплавленного первичного чугуна; C - концентрация углерода в расплавленном первичном чугуне [мас.%.], используемая для расчета показателя расплавления сырья в виде холодного чугуна; C0 - концентрация углерода в расплавленном первичном чугуне [мас.%.], которую вводят во входную секцию; CS - концентрация углерода в скрапе [мас.%.]; и WS - масса нерасплавленного скрапа [т]. Следует отметить, что индекс «t-1» указывает на величину, полученную посредством расчета на один этап раньше, и то же самое касается дальнейшего описания.

Температура расплавленного первичного чугуна и концентрация углерода в расплавленном первичном чугуне изменяются в зависимости от расплавления скрапа. Следовательно, для повышения точности расчета предпочтительно выполнять расчет на следующем этапе, используя в качестве входных величин температуру расплавленного первичного чугуна и концентрацию углерода в расплавленном первичном чугуне, которые отображают показатель расплавления скрапа, рассчитанный на один этап раньше. Однако для выполнения этого способа необходимо неоднократно выполнять расчеты, что требует времени для выполнения расчетов. В отличие от этого, если используются оценочные величины температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне, которые не учитывают показатель расплавления скрапа, точность расчета будет уменьшаться, поскольку не может учитываться влияние плавления скрапа.

По этой причине предпочтительным является корректировка оценочных величин температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне, вычисленных исходя из предположения, что скрап полностью расплавился, и использование скорректированных величин. Здесь уравнения (3) и (4) являются уравнениями, которые в случае, когда температура расплавленного первичного чугуна и концентрация углерода в расплавленном первичном чугуне, которые вводятся во входную секцию 6, являются оценочными величинами, рассчитанными с допущением, что скрап полностью расплавился, корректируют их до температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне в соответствии с показателем плавления сырья в виде холодного чугуна полученным посредством расчета на один этап раньше.

Благодаря использованию скорректированных величин, полученных из уравнений (3) и (4), для расчета показателя расплавления сырья в виде холодного чугуна, повышается точность расчета. Следует отметить, что скорректированные величины, полученные из уравнений (3) и (4), используются только для расчета показателя расплавления сырья в виде холодного чугуна, и обратная связь не предусмотрена для расчета с целью оценки температуры расплавленного первичного чугуна и оценки концентрации углерода в расплавленном первичном чугуне на следующем этапе.

Величины физических свойств расплавленного первичного чугуна, используемые в расчетах, могут вычисляться, например, с помощью уравнений (5) - (12), приведенных ниже.

Расчеты 3

Расчеты 4

Здесь ρ - плотность [т/м3] расплавленного первичного чугуна; εB - мощность перемешивания [кВт/т] с помощью вдуваемого снизу перемешивающего газа; QB - расход перемешивающего газа [нм3/мин]; g - ускорение свободного падения [м/с2]; L0 - глубина ванны [м] в рафинировочной печи конверторного типа; P - атмосферное давление в печи [Па]; h - коэффициент теплопередачи [Вт/(м2 x K)]; D - коэффициент диффузии [м2/с] расплавленного первичного чугуна; α - коэффициент температуропроводности [м2/с] расплавленного первичного чугуна; λ - теплопроводность [Вт/(м × K)] расплавленного первичного чугуна; μ - вязкость [мПа × с ] расплавленного первичного чугуна; k - коэффициент массопереноса [м/с] расплавленного первичного чугуна; Sc - число Шмидта [-]; и Pr - число Прандтля [-].

Следует отметить, что уравнение (7) является эмпирической формулой, полученной с помощью анализа характера плавления скрапа в рафинировочной печи конверторного типа объемом 310 тонн с верхним дутьем и рафинировочной печи конверторного типа объемом 240 тонн с нижним дутьем, как описано в Публикации 1 (Публикация 1: H. Gaye, M. Wanin, P. Gugliermina and P. Schittly: 68th Steelmaking Conf. Proc., ISS, Detroit, MI, USA, (1985), 91). Кроме того, уравнения (5), (8), (9) и (11) являются уравнениями, выведенными из данных в справочной литературе, представленных в ссылках, и преобразованных в форму функций температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне. Здесь уравнение (8) является уравнением, которое представляет коэффициент самодиффузии углерода в железоуглеродистом сплаве, и уравнения (9) и (11) представляют коэффициент температуропроводности и вязкость расплавленного первичного чугуна соответственно, но в обоих уравнениях не учитывается влияние концентрации углерода.

Величины физических свойств скрапа, используемые в расчетах, могут быть рассчитаны, например, с помощью уравнений (13) - (19), приведенных ниже:

Расчеты 5

Расчеты 6

Здесь Fo - число Фурье [-]; αs - коэффициент температуропроводности [м2/с] скрапа; ts - толщина [м] скрапа; θ - безразмерная температура [-] в центре скрапа; TS - температура [K] в центре скрапа; CPS - удельная теплоемкость [кДж/(кг × K)] скрапа; λS - теплопроводность Вт/(м × K)] скрапа; и ρS - плотность [т/м3] скрапа.

Следует отметить, что в уравнении (14) допускается, что изменения безразмерной температуры в центре скрапа соответствуют диаграммам Хайслера с бесконечно большим числом Био (Bi = ∞) и плоской пластиной. Кроме того, исходя из того, что температура скрапа не является неравномерной, а скорее равномерная, температура в центре скрапа рассчитывается по формуле (15). Кроме того, уравнения (16) - (18) являются уравнениями, выведенными из данных в справочной литературе, представленных в ссылках, и преобразованных в форму функций температуры скрапа, и все они не учитывают влияние концентрации углерода.

Если расплавленный первичный чугун и скрап считаются полубесконечными объектами с равномерной температурой, температура Ti [K] на межфазной границе может быть теоретически представлена формулой (20), приведенной ниже:

Расчеты 7

Как указано выше, в традиционных расчетах плавления сырья в виде холодного чугуна способ расчета распределения температуры внутри сырья в виде холодного чугуна и температуры межфазной границы, использующий формулу одномерной теплопередачи, приведенную выше в уравнении (1), является общепринятым. Однако, если уравнение (1) подлежит вычислению на компьютере, необходимо использовать дискретный подход к его решению. Если расчетная сетка будет более мелкой для повышения точности расчета, расчет становится более дорогостоящим, и расчет в реальном масштабе времени будет затруднительным, в то время как более грубая расчетная сетка уменьшает время расчета и снижает расходы на выполнение расчета, но точность расчета ухудшается.

В настоящем изобретении для снижения стоимости расчета и обеспечения точности расчета, в общем, число расчетов и время расчета могут быть значительно снижены с помощью модели плавления сырья в виде холодного чугуна, которая заменяет расчеты для распределения температуры внутри сырья в виде холодного чугуна и температуры на межфазной границе, указанные в уравнении (1), уравнениями (13) - (20).

Кроме того, если температура ликвидуса с концентрацией углерода Ci на межфазной границе является температурой Ti на межфазной границе, тогда концентрация углерода Ci на межфазной границе двухкомпонентного железоуглеродистого сплава будет представлена нижеприведенным уравнением (21):

Расчеты 8

Здесь, Ci - концентрация углерода на межфазной границе [мас.%.] и Ti - температура [K] на межфазной границе.

Исходя из массового баланса углерода рядом с межфазной границей, скорость плавления Δts скрапа представлена ниже уравнением (22). Следует отметить, что Δts обозначает положительную величину, если происходит усиление процесса расплавления скрапа.

Расчеты 9

Здесь Δts - скорость плавления [м/с] скрапа и k - коэффициент массопереноса [м/с] расплавленного первичного чугуна.

Если скрап расплавляется равномерно только с двух боковых сторон в направлении ширины и становится тоньше, толщина ts скрапа представлена ниже уравнением (23), а показатель расплавления Sm скрапа представлен ниже уравнением (24):

Расчеты 10

Здесь Δt - временной интервал расчета [с] и tS0 - исходная толщина [м] скрапа.

С помощью вышеуказанных расчетов может быть получено изменение показателя расплавления скрапа во время предварительной обработки дефосфорацией расплавленного первичного чугуна 11.

Расчетная секция 8 определяет, равен ли 100 мас.% (этап расчета: S-5) показатель расплавления скрапа всех марок. Если показатель расплавления скрапа меньше 100 мас.%, расчетная секция 8 повторно выполняет расчет показателя расплавления скрапа. В отличие от этого, если показатель расплавления скрапа равен 100 мас.%, сообщение «показатель расплавления скрапа = 100 мас.%» отображается на выходной секции 9 (этап выхода: S-6).

Если от технологического компьютера 3 через входную секцию 6 вводится сигнал «прекращение дутья», расчетная секция 8 завершает расчет показателя расплавления скрапа (этап расчета: S-7). В то же время, до тех пор пока от технологического компьютера 3 не будет получен сигнал «прекращение дутья», сообщение «показатель расплавления скрапа = 100 мас.%» будет непрерывно отображаться на выходной секции 9.

Результаты расчета показателя расплавления скрапа последовательно отображаются на выходной секции 9. Оператор 10 следит за информацией на выходной секции 9, и в случае если возникает предполагаемая ситуация, что исходя из изменения показателя расплавления скрапа, в конце предварительной обработки дефосфорацией (окончание рафинирования) остается нерасплавленный скрап, он выполняет одно из двух действий или оба действия, состоящие в добавлении тепловыделяющего материала, такого как железокремниевый сплав или кокс, и увеличении времени предварительной обработки дефосфорацией (времени обработки рафинированием) для полного расплавления скрапа. Следует отметить, что если нерасплавленный остаток составляет 5 мас.% или меньше, не будут возникать значительные проблемы, даже если не будет добавлен тепловыделяющий материал или увеличена продолжительность предварительной обработки дефосфорацией.

Несмотря на то, что вышеприведенное описание относится к случаю, в котором в качестве примера устройство 5 для оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению используется для предварительной обработки дефосфорацией расплавленного первичного чугуна 11 в рафинировочной печи 1 конверторного типа, устройство 5 для оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению также может использоваться для обработки обезуглероживанием расплавленного первичного чугуна 11 в рафинировочной печи 1 конверторного типа согласно вышеприведенному описанию. Следует отметить, что при обработке обезуглероживанием расплавленного первичного чугуна 11 расплавленный первичный чугун в печи превращается в расплавленную сталь в процессе обработки обезуглероживанием. Поскольку сложно провести различие между расплавленным первичным чугуном и расплавленной сталью в расплавленном металле в печи во время обезуглероживания и рафинирования, используется устройство 5 для оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению, для которого на фиг.2 заменяется «концентрация углерода в расплавленном первичном чугуне» на «концентрацию углерода в расплавленном чугуне» и «температура расплавленного первичного чугуна» на «температуру расплавленного чугуна».

Как описано выше, благодаря использованию устройства 5 для оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению можно в течение короткого промежутка времени точно оценить характер плавления сырья в виде холодного чугуна при рафинировании расплавленного чугуна с использованием рафинировочной печи конверторного типа, сводя к минимуму расходы на расчет и без влияния субъективности оператора. Кроме того, поскольку с помощью модели расплавления сырья в виде холодного чугуна по настоящему изобретению оценивается не только время полного расплавления сырья в виде холодного чугуна, но также и моментный показатель расплавления, также может быть спрогнозировано наличие нерасплавленного сырья в виде холодного чугуна во время рафинирования.

Первый пример

Было выполнено испытание с использованием цилиндрической печи внутренним диаметром 430 мм для получения 300 кг расплавленного первичного чугуна, В этот расплавленный первичный чугун был погружен на 80 мм прямоугольный образец из чистого железа (размерами 50 мм × 50 мм × 100 мм), имитирующий сырье в виде холодного чугуна (скрап), и был исследован показатель расплавления образца через определенный период времени.

Температура и концентрация углерода для расплавленного первичного чугуна были представлены в двух сочетаниях: (1) соответствие началу предварительной обработки дефосфорацией расплавленного первичного чугуна (температура = 1300°C расплавленного первичного чугуна, и концентрация углерода в расплавленном первичном чугуне = 3,8 мас.%); и (2) соответствие окончанию предварительной обработки дефосфорацией расплавленного первичного чугуна (температура = 1400°C расплавленного первичного чугуна, и концентрация углерода в расплавленном первичном чугуне = 2,8 мас.%). Следует отметить, что газ не вдувался в первичный расплавленный чугун, и первичный расплавленный чугун перемешивался посредством естественной конвекции.

После погружения образца на определенный период времени он был извлечен и охлажден естественным образом, и показатель расплавления образца был рассчитан с помощью уравнения (25), приведенного ниже:

Расчеты 11

В вышеприведенном уравнении (25) S'm - показатель расплавления [мас.%] образца; WS0 - масса образца [кг] перед погружением; WS - масса образца [кг] после погружения; LS - высота (= 100 [мм]) образца; и DS - глубина [мм] погружения образца.

Кроме того, для измерения температуры расплавленного первичного чугуна и концентрации углерода в расплавленном первичном чугуне по мере необходимости выполнялись измерения температуры расплавленного первичного чугуна перед погружением и после погружения образца с помощью термопары погружного типа, и из расплавленного первичного чугуна были отобраны пробы для химического анализа.

На фиг. 3 показано сравнение результатов испытания и результатов расчета, полученных с помощью модели расплавления сырья в виде холодного чугуна по настоящему изобретению. В модели расплавления сырья в виде холодного чугуна по настоящему изобретению временной интервал ввода данных, таких как температура расплавленного первичного чугуна, был задан равным 5 секундам, и показатель расплавления сырья в виде холодного чугуна рассчитывался всякий раз при вводе данных, таких как температура расплавленного первичного чугуна. Из фиг. 3 установлено, что благодаря использованию модели расплавления сырья в виде холодного чугуна по настоящему изобретению можно точно оценивать изменение расплавления сырья в виде холодного чугуна. На фиг. 3 фактическая величина показателя расплавления образца с самым коротким периодом времени погружения является отрицательной. Это связано с тем, что температура скрапа была низкой, окружающая расплавленная сталь отвердевала и прилипала к скрапу, и масса скрапа увеличивалась, что обусловливало получение явно отрицательной величины показателя расплавления образца.

Второй пример

В рафинировочную печь конверторного типа с верхним и нижним дутьем (вдуваемый сверху кислород + вдуваемый снизу газообразный аргон) объемом 320 тонн было загружено сырье в виде холодного чугуна (скрап) из желоба для скрапа с разбивкой по 7 - 50 тонн, и затем был загружен расплавленный первичный чугун для предварительной обработки расплавленного первичного чугуна дефосфорацией в печи.

Одновременно с началом предварительной обработки дефосфорацией, исходя из предположения, что скрап полностью расплавился, были по отдельности оценены температура расплавленного первичного чугуна и концентрация углерода в расплавленном первичном чугуне на основании информации об отходящем газе и т.д. Используя эти оценочные величины из внутрипечной информации и фактическую величину расхода нижнего дутья, был оценен характер расплавления скрапа в реальном масштабе времени с помощью модели расплавления сырья в виде холодного чугуна по настоящему изобретению. В этом примере временной интервал ввода данных, таких как температура расплавленного первичного чугуна, был задан равным 5 секундам, и показатель расплавления сырья в виде холодного чугуна рассчитывался всякий раз при вводе данных, таких как температура расплавленного первичного чугуна.

Рассчитанные величины показателя нерасплавленного скрапа по завершении обработки дефосфорацией представлены в табл. 1. В таблице 1 выражение «Наличие нерасплавленного остатка» относится к загрузкам, где было подтверждено присутствие фактически нерасплавленного скрапа по завершении обработки дефосфорацией. Выражение «Проблема с нерасплавленным остатком» относится к загрузкам, где, несмотря на подтверждение отсутствия нерасплавленного скрапа по завершении обработки дефосфорацией, имеются подозрения о наличии нерасплавленного скрапа на основании изменения температуры расплавленного первичного чугуна или концентрации углерода в расплавленном первичном чугуне. Выражение «отсутствие нерасплавленного остатка» относится к загрузкам, где было подтверждено отсутствие нерасплавленного скрапа по завершении обработки дефосфорацией и не было подозрений о наличии нерасплавленного скрапа.

Таблица 1

Как показано в табл. 1, в случаях, обозначенных как «Отсутствие нерасплавленного остатка», вероятность определения нерасплавленного скрапа для совокупности загрузок составляла 10%. И, наоборот, в случаях, обозначенных как «Наличие нерасплавленного остатка», вероятность обнаружения нерасплавленного скрапа составляла 100%. Из этого результата следует, что несмотря на то, что модель плавления сырья в виде холодного чугуна по настоящему изобретению имеет тенденцию к чрезмерному обнаружению нерасплавленного скрапа, она смогла успешно определить загрузки, где присутствовал нерасплавленный скрап. Кроме того, учитывая, что в случаях, обозначенных как «Проблема с нерасплавленным остатком», вероятность определения нерасплавленного скрапа для совокупности загрузок составила 73%, было подтверждено, что устройство для оценки показателя расплавления сырья в виде холодного чугуна и способ оценки показателя расплавления сырья в виде холодного чугуна по настоящему изобретению могут применяться для выполняемых операций.

Перечень номеров позиций

1 - рафинировочная печь конверторного типа

2 - устройство управления рафинировочной печью конверторного типа

3 - технологический компьютер

4 -компьютер управления работой

5 - устройство оценки показателя расплавления сырья в виде холодного чугуна

6 - входная секция

7 - секция базы данных

8 - расчетная секция

9 - выходная секция

10 - оператор

11 - расплавленный первичный чугун

12 - шлак

13 - перемешивающий газ

14 - верхняя фурма для дутья

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2818100C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820427C1 |

| СПОСОБ КОНВЕРТЕРНОГО ПРОИЗВОДСТВА СТАЛИ | 2021 |

|

RU2824162C1 |

| СПОСОБ АНАЛИЗА КОМПОНЕНТОВ ШЛАКА, СПОСОБ АНАЛИЗА ОСНОВНОСТИ ШЛАКА И СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЧУГУНА | 2022 |

|

RU2826295C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗА | 2022 |

|

RU2835511C2 |

| СПОСОБ РАФИНИРОВАНИЯ РАСПЛАВЛЕННОГО ЖЕЛЕЗНОГО СПЛАВА | 2019 |

|

RU2786760C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРОЦЕССОМ РАФИНИРОВАНИЯ И СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАФИНИРОВАНИЯ | 2021 |

|

RU2817694C1 |

| ФУРМА ВЕРХНЕЙ ПРОДУВКИ ДЛЯ КОНВЕРТЕРА, СПОСОБ ДОБАВКИ ВСПОМОГАТЕЛЬНОГО СЫРЬЯ И СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО ЧУГУНА | 2021 |

|

RU2820584C1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| СПОСОБ ДЕФОСФОРИЗАЦИИ РАСПЛАВЛЕННОГО ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2836118C2 |

Изобретение относится к области металлургии и может быть использовано для оценки показателя расплавления скрапа, загружаемого в рафинировочную печь конверторного типа. Устройство содержит: входную секцию, в которую вводят измеренные величины внутрипечной информации или оценочные величины внутрипечной информации, при этом внутрипечная информация содержит температуру расплавленного чугуна и концентрацию углерода в расплавленном чугуне во время рафинирования, секцию базы данных, которая сохраняет уравнение модели и параметры, относящиеся к реакции рафинирования расплавленного чугуна в рафинировочной печи конверторного типа, расчетную секцию, которая рассчитывает показатель расплавления скрапа, используя измеренные величины или оценочные величины, введенные во входную секцию и выходную секцию, которая отображает показатель расплавления скрапа, рассчитываемый расчетной секцией, которая выполнена с возможностью корректировать введенные значения температуры расплавленного чугуна и концентрации углерода в расплавленном чугуне в соответствии с показателем расплавления скрапа, полученным при расчете на один этап раньше. Изобретение позволяет точно оценивать характер расплавления скрапа в течение короткого промежутка времени, уменьшая расходы на расчеты. 4 н. и 7 з.п. ф-лы, 3 ил., 1 табл., 2 пр.

1. Устройство оценки показателя расплавления скрапа, предназначенное для оценки показателя расплавления скрапа, загружаемого в рафинировочную печь конверторного типа во время рафинирования расплавленного чугуна в указанной рафинировочной печи конверторного типа, содержащее:

входную секцию, выполненную с возможностью приема измеренных величин, относящихся к внутрипечной информации, или оценочных величин, относящихся к внутрипечной информации, при этом внутрипечная информация содержит температуру расплавленного чугуна и концентрацию углерода в расплавленном чугуне во время рафинирования;

секцию базы данных, выполненную с возможностью сохранения уравнения модели и параметров, относящихся к реакции рафинирования расплавленного чугуна в рафинировочной печи конверторного типа;

расчетную секцию, выполненную с возможностью расчета показателя расплавления скрапа с использованием измеренных величин или оценочных величин, вводимых во входную секцию; и

выходную секцию, выполненную с возможностью отображения показателя расплавления скрапа, рассчитываемого расчетной секцией,

при этом, в случае, если введенные во входную секцию температура расплавленного чугуна и концентрация углерода в расплавленном чугуне являются оценочными величинами, рассчитанными исходя из предположения, что скрап полностью расплавлен, расчетная секция выполнена с возможностью корректировать введенные значения температуры расплавленного чугуна и концентрации углерода в расплавленном чугуне в соответствии с показателем расплавления скрапа, полученным при расчете на один этап раньше, и с возможностью использовать скорректированные значения температуры расплавленного чугуна и концентрации углерода в расплавленном чугуне.

2. Устройство оценки показателя расплавления скрапа по п. 1, в котором выходная секция выполнена с возможностью отображения данных таким образом, чтобы оператор, который выполняет управление рафинировочной печью конверторного типа, имел возможность их отслеживать.

3. Устройство управления рафинировочной печью конверторного типа, содержащее:

устройство оценки показателя расплавления скрапа по п. 1 или 2;

технологический компьютер, выполненный с возможностью вычисления количества кислорода, подлежащего подаче, а также, имеется ли потребность и количество загрузки тепловыделяющего материала, для получения заданных величин для температуры расплавленного чугуна и концентрации компонентов расплавленного чугуна в конце рафинирования; и

компьютер управления работой, выполненный с возможностью регулирования рабочих условий так, чтобы заданные величины температуры расплавленного чугуна и концентрации компонентов расплавленного чугуна достигались в конце рафинирования, на основании количества кислорода и величины загрузки тепловыделяющего материала, вычисленных технологическим компьютером.

4. Способ оценки показателя расплавления скрапа для оценки с помощью компьютера показателя расплавления скрапа, загружаемого в рафинировочную печь конверторного типа во время рафинирования расплавленного чугуна с помощью указанной рафинировочной печи конверторного типа, включающий:

этап ввода данных, на котором вводят в указанный компьютер измеренные величины, относящиеся к внутрипечной информации, или оценочные величины, относящиеся к внутрипечной информации, при этом внутрипечная информация содержит температуру расплавленного чугуна и концентрацию углерода в расплавленном чугуне во время рафинирования;

этап расчета, на котором рассчитывают показатель расплавления скрапа, используя указанные измеренные величины или оценочные величины, введенные в компьютер, уравнение модели и параметры; и

этап вывода данных, на котором выводят показатель расплавления скрапа, рассчитанный на этапе расчета,

при этом, в случае, если температура расплавленного чугуна и концентрация углерода в расплавленном чугуне, введенные на этапе ввода данных, являются оценочными величинами, рассчитанными исходя из предположения, что скрап полностью расплавился, корректируют введенные значения температуры расплавленного чугуна и концентрации углерода в расплавленном чугуне в соответствии с показателем расплавления скрапа на один этап раньше, и на этапе расчета применяют скорректированную температуру расплавленного чугуна и скорректированную концентрацию углерода в расплавленном чугуне.

5. Способ оценки показателя расплавления скрапа по п. 4, в котором этап расчета включает в себя:

этап, на котором выполняют расчет теплопередачи, используя введенную температуру расплавленного чугуна, для расчета температуры на межфазной границе, которая является температурой на межфазной границе между расплавленным чугуном и скрапом;

этап, на котором на основании температуры на межфазной границе рассчитывают концентрацию углерода на межфазной границе, которая является концентрацией углерода на межфазной границе между расплавленным чугуном и скрапом; и

этап, на котором выполняют расчет массового баланса углерода рядом с межфазной границей между расплавленным чугуном и скрапом, используя концентрацию углерода на межфазной границе и указанную введенную концентрацию углерода в расплавленном чугуне, для расчета показателя расплавления скрапа.

6. Способ оценки показателя расплавления скрапа по п. 4, в котором этап расчета включает в себя:

этап, на котором, используя введенную температуру расплавленного чугуна, выполняют расчет теплопередачи для расчета температуры на межфазной границе, которая является температурой на межфазной границе между расплавленным чугуном и скрапом;

этап, на котором на основании температуры на межфазной границе рассчитывают концентрацию углерода на межфазной границе, которая является концентрацией углерода на межфазной границе между расплавленным чугуном и скрапом; и

этап, на котором выполняют расчет массового баланса углерода рядом с межфазной границей между расплавленным чугуном и скрапом, используя концентрацию углерода на межфазной границе и введенную концентрацию углерода в расплавленном чугуне, для расчета показателя расплавления скрапа.

7. Способ оценки показателя расплавления скрапа по п. 5, в котором расчет теплопередачи является расчетом с использованием информации диаграмм Хайслера.

8. Способ оценки показателя расплавления скрапа по п. 6, в котором расчет теплопередачи является расчетом с использованием информации диаграмм Хайслера.

9. Способ оценки показателя расплавления скрапа по любому из пп. 4-8, в котором рафинирование является предварительной обработкой дефосфорацией расплавленного первичного чугуна.

10. Способ рафинирования расплавленного чугуна, характеризующийся тем, что используют способ оценки показателя расплавления скрапа по любому из пп. 4-8, отслеживают показатель расплавления скрапа во время рафинирования расплавленного чугуна, и в случае если ожидается наличие нерасплавленного скрапа в конце рафинирования, выполняют по меньшей мере одно из следующих двух действий: добавляют тепловыделяющий материал и увеличивают продолжительность рафинирования.

11. Способ рафинирования расплавленного чугуна по п. 10, в котором указанное рафинирование является предварительной дефосфорацией расплавленного первичного чугуна.

| JP 2016132809 А, 25.07.2016 | |||

| JP 2005206901 А, 04.08.2005 | |||

| CN 111235339 A, 05.06.2020 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

Авторы

Даты

2024-12-18—Публикация

2022-06-14—Подача