Область техники, к которой относится изобретение

Настоящее изобретение относится к устройству управления процессом рафинирования и способу управления процессом рафинирования на предприятии рафинирования сталелитейной промышленности.

Уровень техники

На металлургических заводах компоненты и температуру расплавленного чугуна, извлекаемого из доменной печи, регулируют на установках рафинирования, таких как установка предварительной обработки, конвертер и установка вторичного рафинирования. На этих установках рафинирования очень важно точно доводить компоненты и температуру расплавленного металла после процесса до целевых значений и повышать эффективность процесса с точки зрения контроля качества стали и экономии затрат на рафинирование. Условия и окружающая среда процесса рафинирования, такие как компоненты и температура расплавленного чугуна и состояние установки рафинирования, изменяются при регулировании компонентов и температуры расплавленного металла в установке рафинирования. Кроме того, в случае конвертера, например, рабочая величина определяется в процессе рафинирования бесконечным числом комбинаций параметров, таких как скорость и расход кислорода при продувке сверху, высота фурмы при продувке сверху, расход газа при продувке снизу, величина загрузки и выбор времени загрузки дополнительного сырья, такого как известь и железная руда. В процессе рафинирования, как описано выше, было трудно надлежащим образом регулировать эту рабочую величину, определяемую бесконечным числом комбинаций для различных условий и режимов обработки, что приводит к проблеме вариации процесса из-за этой трудности в его управлении. Для решения такой задачи в патентной литературе 1 описан способ, в котором в процессе дефосфоризации, использования рафинирующей печи конвертерного типа, с помощью которого вариация концентрации P в расплавленном металле после технологического процесса должна снижаться за счет изменения рабочей величины таким образом, чтобы величина состояния, включающая эффективность кислорода для обезуглероживания, соответствовала целевой кривой изменения, предварительно заданной для каждой схемы процесса.

Список источников

Патентная литература

Патентная литература 1: JP 5211895B

Сущность изобретения

Техническая задача

В способе, описанном в патентной литературе 1, заранее выполняется процесс из нескольких загрузок для каждой схемы одного и того же процесса и устанавливается целевая кривая изменения на основе рабочей характеристики загрузки, при которой достигнута удовлетворительная дефосфоризация, что учитывает влияние схемы процесса. Однако способ, описанный в патентной литературе 1, не учитывает влияние условий процесса рафинирования и окружающей среды, таких как состав и температура расплавленного чугуна, подаваемого в рафинирующую печь, количество шлака, перенесенного из непосредственно предшествующего процесса, и состояние рафинирующей печи. В процессе рафинирования, даже если процесс выполняют по одной и той же схеме, состояние изменения величины реакции и величины состояния сильно варьируются в зависимости от условий расплавленного чугуна и рафинирующей печи. Следовательно, существует вероятность того, что вариация для каждого процесса не может быть уменьшена способом, описанным в патентной литературе 1, по причине того, что заданная целевая кривая изменения не является оптимальной.

Настоящее изобретение было сделано с учетом вышеуказанной задачи и направлено на создание устройства управления процессом рафинирования и способа управления процессом рафинирования, способных уменьшать вариации для каждого процесса.

Решение задачи

Устройство управления процессом рафинирования в соответствии с настоящим изобретением включает в себя: блок расчета модели, выполненный с возможностью получения в качестве входной информации: рабочей характеристики условия процесса рафинирования в установке рафинирования, результата измерения температуры и концентрации компонентов расплавленного металла в установке рафинирования, результатов измерений, относящихся к установке рафинирования, включая расход отходящего газа, выпускаемого из установки рафинирования, и концентрацию компонентов в отходящем газе, а также результата непосредственно предшествующего процесса рафинирования на указанной установке рафинирования, и выполненный с возможностью вычисления величины реакции и величины состояния в указанной установке рафинирования во время процесса рафинирования, с использованием полученной входной информации; блок вычисления оценки процесса рафинирования, выполненный с возможностью вычисления оценочной величины процесса рафинирования с использованием входной информации, полученной с помощью блока расчета модели, или прошлой входной информации; базу данных рабочих характеристик рафинирования, выполненную с возможностью хранения входной информации, полученной блоком расчета модели, величины реакции и величины состояния, которые вычислены блоком расчета модели, и оценочной величины, вычисленной блоком вычисления оценки процесса рафинирования; блок извлечения прошлой сходной рабочей характеристики, выполненный с возможностью извлечения из базы данных рабочей характеристики прошлого процесса рафинирования, в котором условие рафинирования, являющееся условием процесса рафинирования, полученным до начала процесса рафинирования, и включающее результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования, сходно с условием процесса рафинирования, являющимся расчетным целевым объектом, и указанная оценочная величина является высокой; и блок определения рабочей величины, выполненный с возможностью определения начальной рабочей величины в начале процесса рафинирования на основе указанной рабочей характеристики прошлого процесса рафинирования, извлеченной блоком извлечения прошлой сходной рабочей характеристики, и определения рабочей величины на основе величины изменения начальной рабочей величины после начала процесса рафинирования.

Результат непосредственно предшествующего процесса рафинирования на установке рафинирования может включать в себя: температуру расплавленного металла после указанного непосредственно предшествующего процесса рафинирования; результат процесса рафинирования, включающий состав расплавленного металла и состав шлака; время, прошедшее с конца указанного непосредственно предшествующего процесса рафинирования до начала целевого процесса рафинирования; и информацию о процессе, выполняемом в течение указанного прошедшего времени.

Входная информация может включать в себя информацию, относящуюся к состоянию установки рафинирования, включающему количество раз использования установки рафинирования.

Блок вычисления оценки процесса рафинирования может быть выполнен с возможностью вычисления указанной оценочной величины на основе стоимости дополнительного сырья, загружаемого во время процесса рафинирования, разницы между рабочей характеристикой и целевым значением для температуры и концентрации компонентов расплавленного металла после процесса рафинирования, и показателя, представляющего эффективность процесса рафинирования.

Блок извлечения прошлой аналогичной рабочей характеристики может быть выполнен с возможностью вычисления расстояния между вектором, представляющим элементы условия процесса рафинирования и рабочей характеристики процесса рафинирования, полученные перед началом процесса рафинирования, и вектором, представляющим элементы условия процесса рафинирования и рабочей характеристики процесса рафинирования, являющиеся расчетным целевым объектом, и извлечения рабочей характеристики прошлого процесса рафинирования, близкой по расстоянию.

Блок определения рабочей величины может быть выполнен с возможностью: определения начальной рабочей величины на основе результата прошлого процесса рафинирования, включающего величину изменения температуры расплавленного металла и величину изменения компонентов расплавленного металла, и прошлой характеристики рабочей величины, которые извлечены блоком извлечения прошлой сходной рабочей характеристики, и определения рабочей величины после начала процесса рафинирования путем изменения рабочей величины так, чтобы соответствовать переходу величины реакции и величины состояния во время процесса рафинирования в рабочей характеристике прошлого процесса рафинирования, извлеченной с помощью блока извлечения прошлой сходной рабочей характеристики.

Способ управления процессом рафинирования в соответствии с настоящим изобретением включает в себя: этап расчета модели, на котором получают в качестве входной информации: рабочую характеристику условия процесса рафинирования в установке рафинирования, результат измерения температуры и концентрации компонентов расплавленного металла в установке рафинирования, результаты измерений, относящиеся к установке рафинирования, включающие расход отходящего газа, выпускаемого из установки рафинирования, и концентрацию компонентов в отходящем газе, а также результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования; и вычисляют величину реакцию и величину состояния в указанной установке рафинирования во время процесса рафинирования, с использованием полученной входной информации; этап вычисления оценки процесса рафинирования, на котором вычисляют оценочную величину процесса рафинирования с использованием входной информации, полученной на этапе расчета модели, или прошлой входной информации; этап сохранения, на котором сохраняют в базе данных рабочих характеристик рафинирования входную информацию, полученную на этапе расчета модели, величину реакции и величину состояния, которые вычислены на этапе расчета модели, и оценочную величину, вычисленную на этапе вычисления оценки процесса рафинирования; этап извлечения прошлой сходной рабочей характеристики, на котором из базы данных рабочих характеристик рафинирования извлекают рабочую характеристику прошлого процесса рафинирования, в котором условие рафинирования, являющееся условием процесса рафинирования, полученным до начала процесса рафинирования, и включающее результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования, сходно с условием процесса рафинирования, являющимся расчетным целевым объектом, и указанная оценочная величина является высокой; и этап определения рабочей величины, на котором определяют начальную рабочую величину в начале процесса рафинирования на основе указанной рабочей характеристики прошлого процесса рафинирования, извлеченной на этапе извлечения прошлой сходной рабочей характеристики, и определяют рабочую величину на основе величины изменения начальной рабочей величины после начала процесса рафинирования.

Полезные эффекты изобретения

В соответствии с устройством управления процессом рафинирования и способом управления процессом рафинирования в соответствии с настоящим изобретением возможно уменьшить вариации для каждого процесса.

Краткое описание чертежей

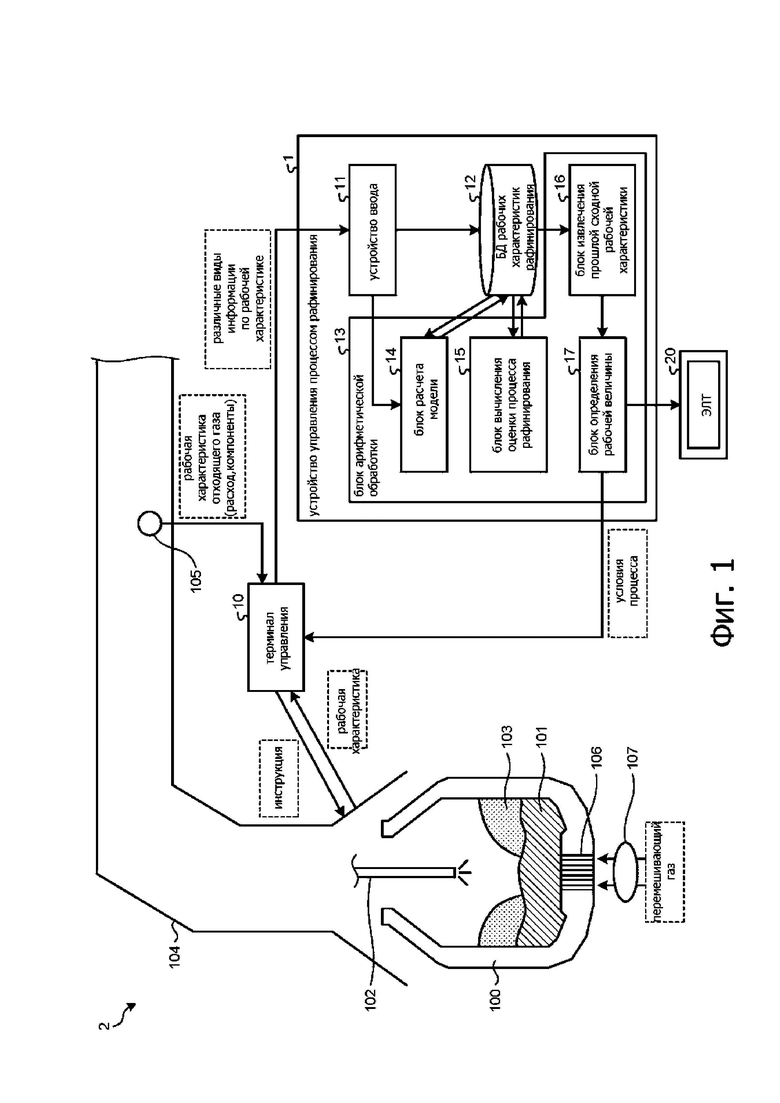

На фиг. 1 приведена принципиальная схема, иллюстрирующая конфигурацию устройства управления процессом рафинирования в соответствии с вариантом осуществления настоящего изобретения.

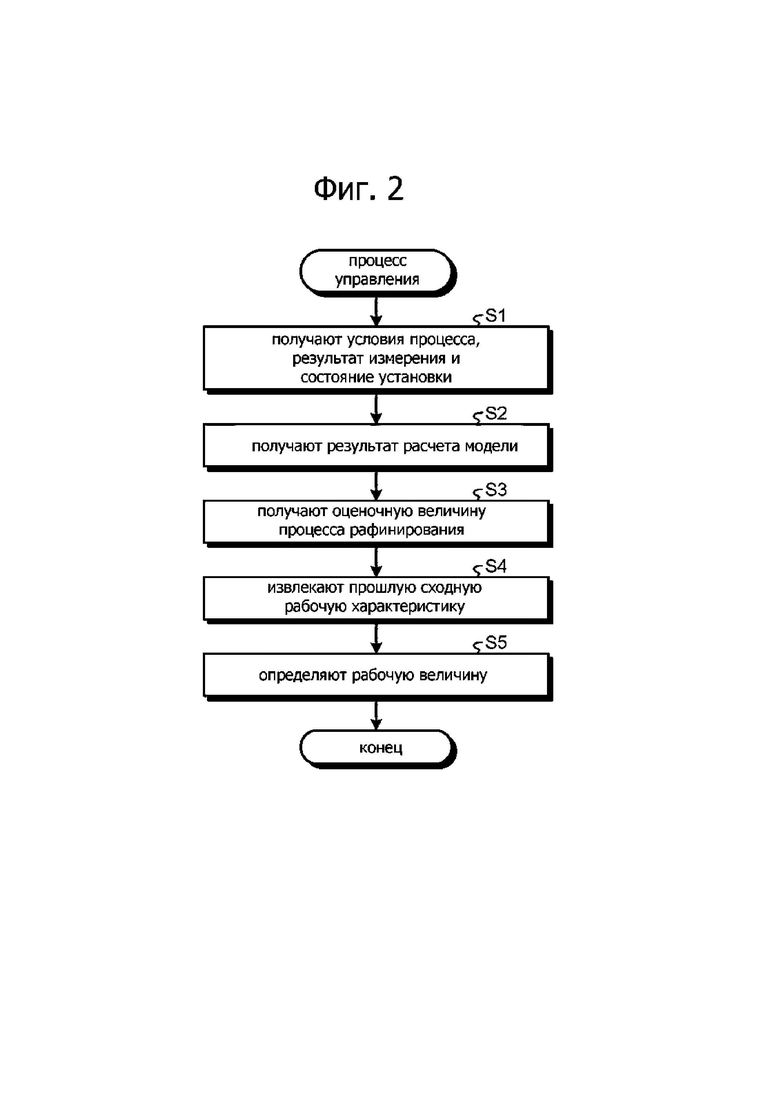

На фиг. 2 приведена блок-схема, иллюстрирующая процесс управления в соответствии с вариантом осуществления настоящего изобретения.

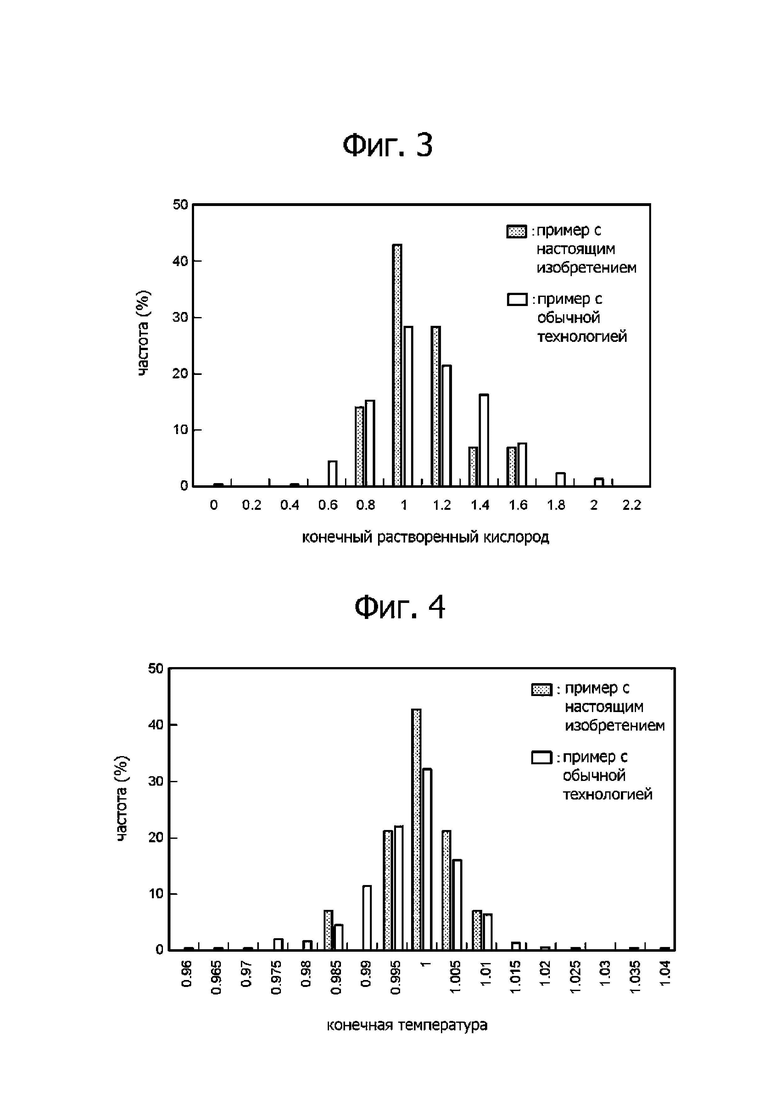

На фиг. 3 приведена диаграмма, иллюстрирующая распределения конечной концентрации растворенного кислорода в расплавленном металле в примере по настоящему изобретению и в примере по обычной технологии.

На фиг. 4 приведена диаграмма, иллюстрирующая распределения конечных температур расплавленного металла в примере по настоящему изобретению и в примере по обычной технологии.

Описание вариантов осуществления изобретения

Ниже со ссылкой на сопровождающие чертежи будет описана конфигурация и работа устройства управления процессом рафинирования в соответствии с вариантом осуществления настоящего изобретения.

Конфигурация

Сначала со ссылкой на фиг. 1 будет описана конфигурация устройства управления процессом рафинирования в соответствии с вариантом осуществления настоящего изобретения.

На фиг. 1 приведена принципиальная схема, иллюстрирующая конфигурацию устройства управления процессом рафинирования в соответствии с вариантом осуществления настоящего изобретения. Как показано на фиг. 1, устройство 1 управления процессом рафинирования в соответствии с вариантом осуществления настоящего изобретения представляет собой устройство, которое управляет концентрацией компонентов и температурой расплавленного металла 101, обрабатываемого на установке 2 рафинирования сталелитейной промышленности, и управляет концентрацией компонентов шлака 103. Здесь установка 2 рафинирования включает в себя конвертер 100, фурму 102 и канал 104. Фурма 102 расположена на расплавленном металле 101 в конвертере 100. Кислород высокого давления подают из конца фурмы 102 в направлении расплавленного металла 101 в нижнем положении. Примеси в расплавленном металле 101 окисляются кислородом под высоким давлением и попадают в шлак 103 (процесс рафинирования). Канал 104 для отвода отходящих газов установлен в верхней части конвертера 100.

Канал 104 включает в себя блок 105 детектирования отходящих газов. Блок 105 детектирования отходящих газов определяет расход отходящего газа и компонент (например, CO, CO2, O2, N2, H2O, Ar и т.п.) отходящего газа, выделяемого во время процесса рафинирования. Блок 105 детектирования отходящих газов измеряет расход отходящего газа в канале 104 на основе перепада давления между положениями, например, до и после трубки Вентури, расположенной в канале 104. Кроме того, блок 105 детектирования отходящих газов измеряет концентрацию [%] каждого компонента в отходящем газе. Например, скорость потока и концентрацию компонентов отходящего газа измеряют в течение нескольких секунд. Сигнал, указывающий результат детектирования блока 105 детектирования отходящих газов, передают на терминал 10 управления.

Перемешивающий газ подают на расплавленный металл 101 в конвертер 100 через вентиляционное отверстие 106, выполненное в нижней части конвертера 100. Перемешивающий газ представляет собой инертный газ, такой как Ar или N2. Выдуваемый перемешивающий газ перемешивает расплавленный металл 101 для ускорения реакции между кислородом высокого давления и расплавленным металлом 101. Расходомер 107 измеряет расход перемешивающего газа, вдуваемого в конвертер 100. В моменты времени, непосредственно предшествующие началу продувки, и после продувки, анализируют температуру и концентрацию компонентов в расплавленном металле 101. Температуру и концентрацию компонентов расплавленного металла 101 измеряют один или несколько раз во время продувки. Количество (величина подачи кислорода) и скорость (скорость подачи кислорода) подаваемого кислорода высокого давления, расход перемешивающего газа (расход перемешивающего газа) и т.п. определяют на основе измеренной температуры и концентрации компонентов.

Система управления процессом рафинирования, к которой применяют устройство 1 управления процессом рафинирования и способ управления процессом рафинирования, включает в себя в качестве основных компонентов терминал 10 управления, устройство 1 управления процессом рафинирования и устройство 20 отображения (ЭЛТ). Терминал 10 управления включает в себя устройство обработки информации, такое как персональный компьютер или рабочая станция. Терминал 10 управления управляет количеством подаваемого кислорода, скоростью подачи кислорода и расходом перемешивающего газа так, чтобы концентрация компонентов и температура расплавленного металла 101 находились в требуемых диапазонах, и собирает данные о значениях показателей, касающихся количества подаваемого кислорода, скорости подачи кислорода и расхода перемешивающего газа.

Устройство 1 управления процессом рафинирования включает в себя устройство обработки информации, такое как персональный компьютер или рабочая станция. Устройство 1 управления процессом рафинирования включает в себя устройство 11 ввода, базу данных рабочих характеристик рафинирования (БД рабочих характеристик рафинирования) 12 и блок 13 арифметической обработки. Блок 13 арифметической обработки функционирует как блок 14 расчета модели, блок 15 вычисления оценки процесса рафинирования, блок 16 извлечения прошлой сходной рабочей характеристики и блок 17 определения рабочей величины.

Устройство 11 ввода представляет собой входной интерфейс, с которого вводят результаты различных измерений и информацию по отслеживаемой рабочей характеристике, относящуюся к установке 2 рафинирования. Примеры устройства 11 ввода включают в себя клавиатуру, мышь, указательное устройство, устройство приема данных и графический пользовательский интерфейс (GUI). Устройство 11 ввода получает данные рабочей характеристики, значения настройки параметров и тому подобное извне, записывает информацию в базу 12 данных рабочих характеристик рафинирования и передает информацию в блок 14 расчета модели. Условия процесса рафинирования и информацию о рабочих характеристиках рафинирования вводят с терминала 10 управления в устройство 11 ввода. Пример условий процесса рафинирования включает в себя стандартное или целевое значение, относящееся к компоненту и температуре после процесса рафинирования расплавленного металла 101, ограничения, относящиеся к виду дополнительного сырья, подлежащего загрузке, и количеству загружаемого дополнительного сырья, информацию, касающуюся процессов последующих и более поздних этапов для расплавленного металла 101 после процесса рафинирования, спецификацию используемой фурмы 102, положение и количество вентиляционных отверстий 106, и информацию, касающаяся предварительно заданных схем изменения высоты фурмы 102 и количества подаваемого кислорода. Примеры информации по рабочей характеристике рафинирования включают в себя: результат измерения концентрации компонентов и температуры расплавленного металла 101; результат измерения, относящийся к установке рафинирования, который включает в себя расход отходящего газа и компоненты отходящего газа, выходящего из блока 105 детектирования отходящих газов; рабочая характеристика рабочей величины, включающая количество подаваемого кислорода и скорость подачи кислорода, расход перемешивающего газа и количество загружаемого сырья (основного сырья и дополнительного сырья); информацию о состоянии установки рафинирования, включающую в себя количество раз использования рафинировочной печи в установке рафинирования; концентрацию компонентов и температуру расплавленного металла 101 после непосредственно предшествующего процесса рафинирования; результат обработки, включающий в себя количество и состав шлака 103; время, прошедшее с конца непосредственно предшествующего процесса рафинирования до начала целевого процесса рафинирования, и информацию, касающуюся процесса, выполненного в течение прошедшего времени. Примеры информации, касающейся процесса, выполняемого в период от окончания непосредственно предшествующего процесса рафинирования до начала целевого процесса рафинирования, включают в себя: наличие или отсутствие реализации процесса огнеупорной защиты в печи, а также количество огнеупорных защитных материалов, использованных во время выполнения технологического процесса; величину загрузки дополнительного сырья для отверждения расплавленного металла 101; наличие или отсутствие подачи кислорода для растворения налипания, включающего в себя железный компонент, вблизи горловины печи и днища печи; и величину подачи кислорода во время осуществления технологического процесса, а также наличие или отсутствие технологического процесса удаления налипания в верхней части горловины печи, а также количество удаляемого налипания во время осуществления технологического процесса.

База 12 данных показателей рафинирования представляет собой запоминающее устройство, которое хранит условия процесса рафинирования и информацию о рабочих характеристиках рафинирования, касающуюся процесса рафинирования, вводимую в устройство 11 ввода, результаты расчета величины реакции в печи и величины состояния в печи, выводимые из блока 14 расчета модели, и оценочную величину процесса рафинирования, выводимую из блока 15 вычисления оценки процесса рафинирования. Период хранения данных в базе 12 данных рабочих характеристик рафинирования предпочтительно составляет не менее полугода или более.

Блок 13 арифметической обработки представляет собой устройство арифметической обработки, такое как центральный процессор, и управляет всей работой устройства 1 управления процессом рафинирования. Блок 13 арифметической обработки функционирует как блок 14 расчета модели, блок 15 вычисления оценки процесса рафинирования, блок 16 извлечения прошлой сходной рабочей характеристики и блок 17 определения рабочей величины. Блок 14 расчета модели, блок 15 вычисления оценки процесса рафинирования, блок 16 извлечения прошлой сходной рабочей характеристики и блок 17 определения рабочей величины реализованы блоком 13 арифметической обработки, выполняющим, например, компьютерную программу. Блок 13 арифметической обработки функционирует как блок 14 расчета модели путем выполнения компьютерной программы для блока 14 расчета модели, функционирует как блок 15 вычисления оценки процесса рафинирования путем выполнения компьютерной программы для блока 15 вычисления оценки процесса рафинирования, функционирует как блок 16 извлечения прошлой сходной рабочей характеристики путем выполнения компьютерной программы для блока 16 извлечения прошлой сходной рабочей характеристики, и функционирует как блок 17 определения рабочей величины путем выполнения компьютерной программы для блока 17 определения рабочей величины. Блок 13 арифметической обработки может включать в себя специализированное арифметическое устройство или арифметическую схему, которая функционирует как блок 14 расчета модели, блок 15 вычисления оценки процесса рафинирования, блок 16 извлечения прошлой сходной рабочей характеристики или блок 17 определения рабочей величины.

Блок 14 расчета модели вычисляет величину реакции в печи и величину состояния в печи на основе информации, переданной от устройства 11 ввода, и информации, сохраненной в базе 12 данных рабочих характеристик рафинирования. Примеры величины реакции в печи включают в себя величину окисления C в расплавленном металле, величину окисления Si в расплавленном металле, величину окисления и восстановления Mn в расплавленном металле, величину окисления и восстановления P в расплавленном металле, величину окисления и восстановления Fe в расплавленном металле и величину окисления CO в печи. Примеры величины состояния в печи включают в себя температуру расплавленного металла, компонент расплавленного металла, компонент шлака, величину окисления C в расплавленном металле на единицу кислорода (эффективность кислорода для обезуглероживания), константу равновесия шлак-металл P, массу шлака, уровень шлака в печи, мощность перемешивания, приложенную к расплавленному металлу 101, и площадь поля реакции (площадь точки инициирования реакции) между газообразным кислородом, выдуваемым сверху, и расплавленным металлом 101. После получения результата процесса рафинирования модуль 14 расчета модели вычисляет величину реакцию в печи и величину состояния в печи для нескольких определенных прошедших моментов времени в одном процессе рафинирования. Блок 14 расчета модели может выполнять расчет в определенном цикле во время процесса рафинирования. Результат вычислений блока 14 расчета модели сохраняют в базе 12 данных рабочих характеристик рафинирования.

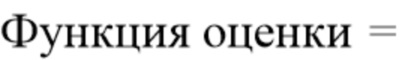

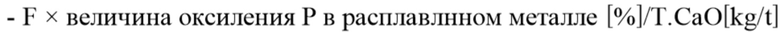

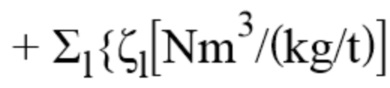

Блок 15 вычисления оценки процесса рафинирования вычисляет оценочную величину (оценочную величину процесса рафинирования) рабочей характеристики процесса рафинирования на основе информации, хранящейся в базе 12 данных рабочих характеристик рафинирования. Вычисление оценки процесса рафинирования автоматически выполняют в момент получения информации, необходимой для вычисления оценки процесса рафинирования, включая результат процесса рафинирования, или выполняют при вводе оператором команды в терминал 10 управления. Значение оценки процесса рафинирования может быть рассчитано, например, с использованием функции оценки, показанной в следующей формуле (1).

… (1).

… (1).

Здесь i - число компонентов расплавленного металла, отслеживаемых в процессе рафинирования, включая концентрацию C в расплавленном металле, концентрацию Si в расплавленном металле, концентрацию Mn в расплавленном металле и концентрацию P в расплавленном металле, j - число видов дополнительного сырья, загружаемого в процесс рафинирования, T. CaO - это интегральное значение компонентов CaO в дополнительном сырье, загруженном в процессе рафинирования, а значения от A до F - параметры для взвешивания каждого члена. Если для всех значений от A до F установлены положительные значения, то формула (1) указывает, что чем ниже вычисленное значение функции оценки, тем лучше проходит процесс рафинирования. Кроме того, если значения от A до F были изменены, то оценочную величину процесса рафинирования пересчитывают для прошлых рабочих характеристик рафинирования. Результат вычислений блока 15 вычисления оценки процесса рафинирования сохраняют в базе 12 данных рабочих характеристик рафинирования.

На основе информации, хранящейся в базе 12 данных рабочих характеристик рафинирования, блок 16 извлечения прошлой сходной рабочей характеристики извлекает прошлую сходную рабочую характеристику рафинирования, в которой условие процесса рафинирования, полученное до начала процесса рафинирования, сходно с условием процесса рафинирования, выступающим в качестве расчетного целевого объекта, и оценочная величина процесса рафинирования является высоким. Извлечение прошлой сходной рабочей характеристики рафинирования выполняется автоматически или при вводе оператором команды в терминал 10 управления перед началом процесса рафинирования, выступающего в качестве расчетного целевого объекта, и после получения информации о состоянии процесса рафинирования, необходимой для извлечения прошлой сходной рабочей характеристики. Извлеченную информацию о прошлой сходной рабочей характеристики выводят в блок 17 определения рабочей величины.

На основе прошлой информации о рабочей характеристике рафинирования, извлеченной блоком 16 извлечения прошлой сходной рабочей характеристики, блок 17 определения рабочей величины определяет рабочую величину в качестве расчетного целевого объекта и выводит определенную рабочую величину на терминал 10 управления. Примеры рабочей величины, подлежащей определению, включают в себя количество подаваемого кислорода и скорость подачи кислорода, высоту фурмы 102, расход перемешивающего газа и количество загружаемого дополнительного сырья. После начала процесса рафинирования выполняют управление процессом рафинирования на основе рабочей величины, выводимой из блока 17 определения рабочей величины. Блок 17 определения рабочей величины также имеет функцию вывода информации о прошлой рабочей характеристике рафинирования и целевой для расчета рабочей величины на устройство 20 отображения для отображения указаний по управлению процессом рафинирования.

Устройство 1 управления процессом рафинирования, имеющее такую конфигурацию, выполняет процесс управления, описанный ниже, для определения рабочей величины и точного управления процессом рафинирования, тем самым уменьшая вариации для каждого процесса. Далее со ссылкой на блок-схему, показанную на фиг. 2, будет описана работа устройства 1 управления процессом рафинирования при выполнении процесса управления.

Процесс управления

На фиг. 2 приведена блок-схема, иллюстрирующая процесс управления в соответствии с вариантом осуществления настоящего изобретения. Блок-схема, показанная на фиг. 2, начинается автоматически или когда оператор вводит исполнительную команду в терминал 10 управления перед началом процесса рафинирования, как цели расчета, и после получения информации об условии процесса рафинирования, необходимой для процесса расчета в блоке 16 извлечения прошлой сходной рабочей характеристики, и процесс управления переходит к процессу на этапе S1.

В процессе на этапе S1 блок 13 арифметической обработки получает от устройства 11 ввода и базы 12 данных рабочих характеристик рафинирования фрагменты информации, необходимые для процесса вычисления в блоке 16 извлечения прошлой сходной рабочей характеристики. Информация, которую необходимо получить, включает в себя: стандартное или целевое значение, относящееся к компоненту и температуре после процесса рафинирования расплавленного металла 101; ограничения, связанные с видом загружаемого дополнительного сырья и количеством загружаемого дополнительного сырья; информацию, касающуюся процессов последующих или более поздних этапов для расплавленного металла 101 после процесса рафинирования; спецификацию фурмы 102, которую будут использовать; положение и количество вентиляционных отверстий 106; условия процесса рафинирования, включая информацию, касающуюся предварительно заданных схем изменения высоты фурмы 102 и количества подаваемого кислорода; результат измерения концентрации компонента и температуры расплавленного металла 101; результат измерения, относящийся к установке рафинирования, включающий в себя расход отходящего газа и концентрацию компонентов отходящего газа, выходящего из блока 105 детектирования отходящих газов; количество подаваемого кислорода и скорость подачи кислорода; расход перемешивающего газа; показатели рабочей величины, включая количество загружаемого сырья (основного сырья и дополнительного сырья); информацию о состоянии установки рафинирования, включающую в себя количество раз использования рафинировочной печи в установке рафинирования; концентрацию компонентов и температуру расплавленного металла 101 после непосредственно предшествующего процесса рафинирования; результаты обработки, включающие в себя количество и состав шлака; время, прошедшее с конца непосредственно предшествующего процесса рафинирования до начала целевого процесса рафинирования; и информацию, касающуюся процесса, выполненного с конца непосредственно предшествующего процесса рафинирования до начала целевого процесса рафинирования. На этом завершается процесс на этапе S1, и процесс управления переходит к процессу на этапе S2.

В процессе на этапе S2 блок 13 арифметической обработки получает величину реакции в печи и величину состояния в печи в процессе рафинирования, рассчитанные блоком 14 расчета модели. Получаемый результат расчета модели соответствует результату прошедшего процесса рафинирования, используемому на этапе извлечения прошлой сходной рабочей характеристики на этапе S4. На этом завершается процесс этапа S2, и процесс управления переходит к процессу этапа S3.

В процессе этапа S3 блок 13 арифметической обработки получает оценочную величину процесса рафинирования в прошлом процессе рафинирования, вычисленную блоком 15 вычисления оценки процесса рафинирования. Получаемая оценочная величина процесса рафинирования соответствует результату прошлого процесса рафинирования, используемому на этапе извлечения прошлой сходной рабочей характеристики на этапе S4. На этом завершается процесс на этапе S3, и процесс управления переходит к процессу этапа S4.

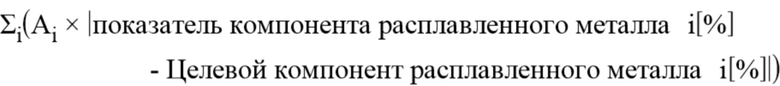

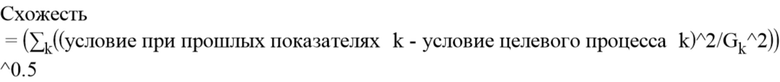

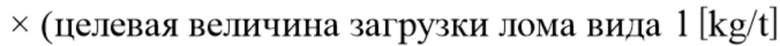

В процессе этапа S4 из информации, полученной на этапах S1-S3, блок 16 извлечения прошлой сходной рабочей характеристики извлекает прошлую рабочую характеристику рафинирования, в которой условие процесса рафинирования и рабочая характеристика процесса рафинирования, полученные до начала процесса рафинирования, сходны с условием процесса рафинирования и рабочей характеристикой рафинирования, являющимися расчетным целевым объектом, и оценочная величина процесса рафинирования является высокой. Сходство между рассчитываемым условием процесса рафинирования и прошлой рабочей характеристикой рафинирования может быть оценено, например, путем вычисления евклидова расстояния, показанного в следующей формуле (2).

… (2)

… (2)

Здесь k - число условий процесса рафинирования и рабочих характеристик процесса рафинирования, в то время как Gk - параметр для взвешивания каждого условия процесса рафинирования и рабочей характеристики процесса рафинирования. Примеры условий процесса рафинирования и рабочей характеристики процесса рафинирования включают в себя: дату и время процесса рафинирования; вес вводимого расплавленного чугуна; вес вводимого лома; температуру расплавленного чугуна; концентрацию компонентов таких веществ, как C, Si, Mn и P в расплавленном чугуне: стандартное или целевое значение для компонента и температуры расплавленного металла 101 после процесса рафинирования; количество раз использования рафинировочной печи и фурмы для верхней продувки; температуру расплавленного металла после обработки в непосредственно предшествующем процессе рафинирования и время, прошедшее после процесса; информацию, касающуюся изменения температуры из-за процесса, выполняемого после процесса рафинирования, такого как процесс загрузки дополнительного сырья, процесс подачи кислорода и удаление налипания в верхней части горловины печи; вес и компонент шлака, который необходимо перенести; вес загрузки дополнительного сырья, которое подлежит загрузке, или величина загрузки которого определяется до начала процесса рафинирования; и вес загрузки каждого вида лома. Кроме того, когда оценивают степень сходства, допустимо использовать в качестве целевого показателя только показатели, имеющие соответствие по форме используемой рафинировочной печи, форме фурмы 102, форме вентиляционного отверстия 106 и т.п. Отметим, что степень сходства не ограничена евклидовым расстоянием, указанным в формуле (2), и может быть оценена способом оценки расстояния между k-мерными векторами, включая манхэттенское расстояние, расстояние Минковского, расстояние Махаланобиса и косинусный коэффициент подобия.

Здесь высокое сходство является синонимом короткого расстояния между вычисленными k-мерными векторами. Извлечение прошлой рабочей характеристики рафинирования может быть в виде извлечения прошлой рабочей характеристики рафинирования, имеющей вычисленное сходство выше установленного порога, или может представлять собой извлечение любого количества фрагментов прошлой рабочей характеристики рафинирования, имеющих высокое сходство. Способ извлечения прошлой сходной рабочей характеристики может представлять собой способ вычисления для каждого элемента условия процесса рафинирования и рабочей характеристики процесса рафинирования, k, разностей между условием процесса рафинирования и рабочей характеристикой процесса рафинирования, которые являются рассчитываемыми целевыми объектами, и условием и рабочей характеристикой прошлого процесса рафинирования, а затем извлечения рабочей характеристики, для которой k разностей являются меньше установленных пороговых значений. Процесс этапа S4 извлекает рабочую характеристику, при которой оценочное значение процесса рафинирования, полученное в процессе этапа S3, является наивысшим, или множество наилучших рабочих характеристик из числа прошлых сходных рабочих характеристик, извлеченных указанным способом. На этом завершается процесс этапа S4, и процесс управления переходит к процессу этапа S5.

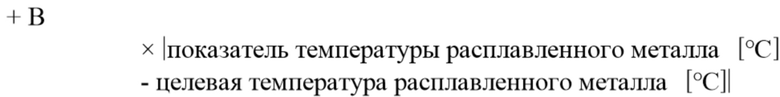

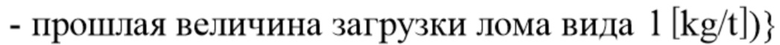

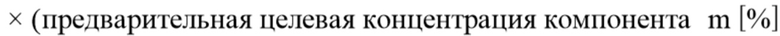

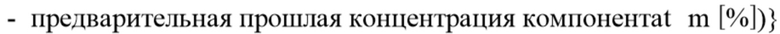

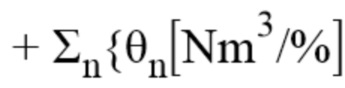

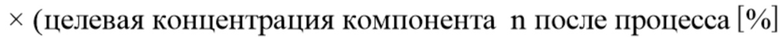

В процессе этапа S5 блок 17 определения рабочей величины определяет рабочую величину после начала процесса рафинирования на основе информации, касающейся прошлой рабочей характеристики рафинирования, извлеченной в процессе этапа S4, и вычисленных значений величины реакции в печи и величины состояния в печи в прошлой рабочей характеристике рафинирования, полученной в процессе этапа S2. В частности, что касается рабочей величины в начале процесса рафинирования, например, рабочая величина, сходная с извлеченной прошлой рабочей характеристикой рафинирования, или условие, рассчитанное на основе извлеченной прошлой рабочей характеристики, передают на терминал 10 управления. Что касается рабочей величины в начале процесса рафинирования, например, используя формулу (3), приведенную ниже, и на основе рабочей характеристики этой рабочей величины, включающей величину изменения температуры расплавленного металла 101 в прошлой рабочей характеристике рафинирования, результат процесса рафинирования, включающий величину изменения компонентов расплавленного металла, и величину загрузки дополнительного сырья в прошлой рабочей характеристике рафинирования, а также на основе запланированной рабочей величины, включающей целевую величину изменения температуры расплавленного металла 101 в целевом процессе рафинирования, целевую величину процесса рафинирования, включающую целевой расплавленный компонент, и запланированной величины загрузки дополнительного сырья, вычисляют разницу между прошлой рабочей характеристикой рафинирования и целевым условием процесса рафинирования, тем самым вычисляя скорректированную величину изменения температуры расплавленного металла 101. Впоследствии количество загружаемого дополнительного сырья, такого как охлаждающий или нагревательный материал, для температурного режима расплавленного металла 101 определяют таким образом, чтобы оно удовлетворяло следующей формуле (4).

Скорректированная величина изменения температуры [°C]

= целевая величина изменения температуры [°C]

- величина изменения температуры в прошлой характеристике [°C]

- Σl {αl [°C/(kg/t)]

x (величина загрузки лома вида l_целевая [kg/t]

- величина загрузки лома вида l_прошлая [kg/t] )}

- Σm {βm [°C/%]

x (концентрация компонента m перед процессом_целевая [%]

- концентрация компонента m перед процессом_прошлая [%])}

- Σn {γn [°C/%]

x (концентрация компонента n после процесса_целевая [%]

- концентрация целевого компонента n после процесса_прошлая [%])}

- Σp {δp [°C/kg/t]

x (запланированная величина загрузки дополнительного сырья

вида p_целевая [kg/t]

- запланированная величина загрузки дополнительного сырья

вида p_прошлая [kg/t])} …(3)

Σq {величина загрузки дополнительного сырья вида q для температурного

режима [kg] x εq [°C/kg]} =

скорректированная величина изменения температуры [°C] … (4)

Отметим, что в формулах (3) и (4) «целевой» - это элемент целевого процесса рафинирования, «_прошлый» - это элемент прошлой рабочей характеристики рафинирования, l - количество видов лома, подлежащих расчету, m - количество целевых компонентов для расчета в расплавленном металле 101 или шлаке 103 перед процессом рафинирования, n - число целевых компонентов для расчета в расплавленном металле 101 или шлаке 103 после процесса рафинирования, p - число видов дополнительного сырья в качестве цели для расчета, а α, β, γ и δ - константы для отдельных элементов расчета, касающиеся разницы между прошлой рабочей характеристики характеристикой рафинирования и целевым условием процесса рафинирования. Примеры целевого компонента m расчета процесса предварительного рафинирования включают в себя C, Si, Mn и P в расплавленном металле 101. Примеры целевого компонента n расчета после процесса рафинирования включают в себя C, Si, Mn, P и O в расплавленном металле 101 и FeO и Fe2O3 и т.д. в шлаке 103. Примеры целевого вида p дополнительного сырья для расчета включают в себя источник извести, охлаждающий, нагревательный материал и огнеупорный защитный материал. Вид q дополнительного сырья для температурного режима представляет собой охлаждающий или нагревательный материал, а ε обозначает коэффициент охлаждения или нагрева дополнительного сырья для температурного режима. Вид q дополнительного сырья для температурного режима выбирают в соответствии с такими условиями, как положительное/отрицательное значение скорректированной величины изменения температуры и ограничение на величину загрузки дополнительного сырья. Кроме того, вид q дополнительного сырья для температурного режима может представлять собой один вид дополнительного сырья или может быть определен путем суммирования нескольких видов дополнительного сырья.

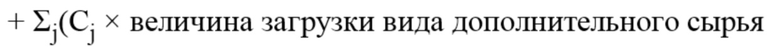

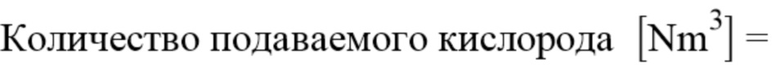

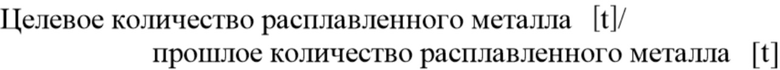

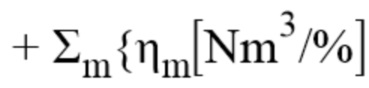

Кроме того, количество подаваемого кислорода в целевом процессе рафинирования может быть рассчитано путем вычисления разницы между прошлой рабочей характеристикой рафинирования и целевым процессом рафинирования на основе результата процесса рафинирования, включающего в себя величину изменения компонента расплавленного металла в прошлой рабочей характеристике рафинирования, рабочую характеристику рабочей величины, включающей в себя количество подаваемого кислорода и величину загрузки дополнительного сырья, и целевого значения процесса, включающего в себя целевой компонент расплавленного металла в целевом процессе рафинирования, и запланированную рабочую величину, включающую запланированную величину загрузки дополнительного сырья, с использованием следующей формулы (5). При определении вида q дополнительного сырья для температурного режима, как показано в формулах (3) и (4), это также следует учитывать.

для температурного режима [kg]/суммарное вводимое количество_целевое [t]} … (5)

Однако ζ, η, θ и λ представляют собой константы, относящиеся к каждому элементу расчета для разницы между рабочей характеристикой прошлого рафинирования и целевым условием процесса рафинирования, а другие переменные и константы аналогичны тем, которые используются в формулах (3) и (4). В формулах (3)-(5) величину изменения температуры или количество подаваемого кислорода выражают в виде взвешенной суммы разностей между рабочей характеристикой прошлого рафинирования и целевым рафинированием. Однако, если ясно, что величина изменения температуры или количество подаваемого кислорода имеет нелинейную связь с разницей для каждого элемента расчета, величина изменения температуры или количество подаваемого кислорода могут быть рассчитаны с использованием соответствующей функции, указывающей эту взаимосвязь. Кроме того, константы α, β, γ, δ, ε, ζ, η, θ и λ могут быть определены таким образом, чтобы свести к минимуму ошибку между истинным значением величины изменения температуры или оптимальным значением количества подаваемого кислорода, которое становится понятным после процесса рафинирования, и его расчетным значением, или могут быть определены обучающей моделью, использующей истинное значение величины изменения температуры или оптимальное значение количества подаваемого кислорода в качестве обучающих данных.

Что касается рабочей величины после начала процесса рафинирования, например, рабочая величина определяется на основе рабочей характеристики прошлого рафинирования, отображаемой на экране управления, так, чтобы она следовала кривой изменения величины реакции и величины состояния в рафинировочной печи во время процесса рафинирования в рабочей характеристике прошлого рафинирования, а затем эту определенную рабочую величину передают на терминал 10 управления. В случае управления температурой расплавленного металла 101 оптимальную кривую температурного перехода температуры расплавленного металла 101 во время процесса рафинирования в целевом процессе рафинирования вычисляют, используя эффективность повышения температуры, полученную из рабочей характеристики изменения температуры расплавленного металла 101 в рабочей характеристике прошлого рафинирования, а затем корректируют величину загрузки нагревательного и охлаждающего материала или загружают дополнительный нагревательный или охлаждающий материал так, чтобы уменьшить отклонение между оценочным значением или измеренным значением температуры расплавленного металла 101 во время процесса рафинирования и кривой оптимального перехода температуры. Кроме того, в случае управления эффективностью кислорода для обезуглероживания во время процесса рафинирования высоту фурмы 102, скорость подачи кислорода и расход перемешивающего газа изменяют таким образом, чтобы уменьшить отклонение между оценочным значением или измеренным значением эффективности кислорода для обезуглероживания во время процесса рафинирования в целевом процессе рафинирования и кривой изменения эффективности кислорода для обезуглероживания в прошлой характеристике. Рабочая величина, такая как величина загрузки нагревательного и охлаждающего материала после начала рафинирования и величина изменения высоты фурмы 102, скорости подачи кислорода и расхода перемешивающего газа, рассчитывается с использованием модели, представляющей взаимосвязь между изменением управляющей величины, такой как температура расплавленного металла 101, и эффективностью кислорода для обезуглероживания и рабочей величиной. Модель, представляющая взаимосвязь между изменением управляющей величины и рабочей величиной, может использовать модель, основанную на физическом законе или эмпирическом правиле, или может быть выведена из взаимосвязи между рабочей характеристикой изменения управляющей величины и рабочей характеристикой рабочей величины в рабочей характеристике прошлого рафинирования. Терминал 10 управления выполняет управление процессом рафинирования на основе переданного условия процесса рафинирования. Кроме того, информация касательно рабочей характеристики прошлого рафинирования, извлеченная блоком 16 извлечения прошлой сходной рабочей характеристики, величина реакции в печи и величина состояния в печи, рассчитанные блоком 14 расчета модели, и условие процесса рафинирования, определенное блоком 17 определения рабочей величины, передаются на устройство 20 отображения. Устройство 20 отображения отображает инструкции для управления процессом рафинирования на основе переданной информации. На этом завершается процесс этапа S5 и серия процессов управления.

Как очевидно из приведенного выше описания, в устройстве управления процессом рафинирования и способе управления процессом рафинирования в соответствии с вариантом осуществления настоящего изобретения, рабочая характеристика прошлого рафинирования, в которой условие процесса рафинирования и рабочая характеристика процесса рафинирования, полученные до начала процесса рафинирования, сходны с условием процесса рафинирования и рабочей характеристикой процесса рафинирования, являющимися расчетными целевыми объектами, и которая имеет наивысшее оценочное значение процесса рафинирования, и затем на основе извлеченной рабочей характеристики определяют рабочую величину после начала процесса рафинирования. Кроме того, условия процесса рафинирования и рабочая характеристика процесса рафинирования, полученные до начала процесса рафинирования, включают в себя результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования, время, прошедшее с конца непосредственно предшествующего процесса рафинирования до начала целевого процесса рафинирования, и информацию, касающуюся процесса, выполненного в течение прошедшего времени. При такой конфигурации, даже при различных условиях и окружающей среде процесса рафинирования, таких как компонент и температура расплавленного чугуна, подаваемого в рафинировочную печь, количество шлака, перенесенного из непосредственно предшествующего процесса, и состояние рафинировочной печи, поскольку рабочая величина определяется с учетом влияния этих параметров, то можно выполнить процесс, сходный с прошлым процессом, имеющим удовлетворительную рабочую характеристику, с высокой воспроизводимостью и с уменьшенными вариациями для каждого процесса. Кроме того, при определении рабочей величины рабочую величину определяют с учетом условия процесса рафинирования, сходного с прошлым процессом с удовлетворительной рабочей характеристикой обработки, а также с учетом величины коррекции для корректировки разницы с условием выполнения рафинирования, с выполнением изменения рабочей величины перед началом процесса рафинирования и рабочей величины после начала рафинирования. Это позволяет обеспечить более точное управление процессом рафинирования за счет снижения различий между процессами рафинирования путем соответствующей корректировки различных частей при приближении к предпочтительной рабочей характеристике прошлой обработки.

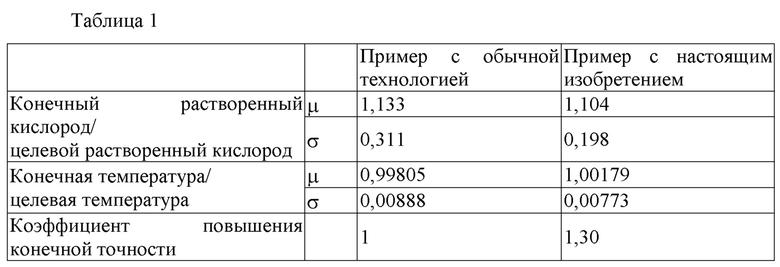

Примеры

На фиг. 3 и 4 показаны результаты оценки конечной концентрации растворенного кислорода и конечной температуры расплавленного металла для случая, когда процесс рафинирования был выполнен с использованием настоящего изобретения (пример с настоящим изобретением), и для случая, когда процесс рафинирования был выполнен без использования настоящего изобретения (пример с обычной технологией), соответственно. Кроме того, в таблице 1 ниже указаны: среднее значение (μ) и стандартное отклонение (σ) отношения конечной концентрации растворенного кислорода к целевой концентрации растворенного кислорода; среднее значение и стандартное отклонение отношения конечной температуры к целевой температуре; и коэффициент повышения конечной точности в примере с настоящим изобретением и в примере с обычной технологией. Как видно на фиг. 3 и 4 и в таблице 1, в примере с настоящим изобретением вариация конечной концентрации растворенного кислорода и конечной температуры расплавленного металла меньше, чем в случае примера с обычной технологией. С помощью этих результатов было подтверждено, что в соответствии с настоящим изобретением вариация для каждого процесса может быть уменьшена.

Выше описаны варианты осуществления изобретения, к которым было применено изобретение, сделанное авторами изобретения. Отметим, что настоящее изобретение не ограничено описанием и чертежами, составляющими часть раскрытия настоящего изобретения в соответствии с настоящими вариантами осуществления. Например, хотя настоящий вариант осуществления описан в виде устройства управления процессом рафинирования и способа управления процессом рафинирования, предназначенных для рафинировочной печи конвертерного типа, устройство управления и способ управления процессом рафинирования в соответствии с настоящим изобретением также позволяют с высокой воспроизводимостью выполнять процесс, аналогичный прошлому процессу с удовлетворительной характеристикой, даже если целевым объектом является электрическая печь, установка вакуумной дегазации или т.п. Таким образом, другие варианты осуществления изобретения, примеры, методы работы и тому подобное, выполненные специалистами в данной области техники на основе настоящего варианта осуществления, включены в объем настоящего изобретения.

Промышленная применимость

В соответствии с настоящим изобретением, можно обеспечить устройство управления процессом рафинирования и способ управления процессом рафинирования, которые способны уменьшить вариации для каждого процесса.

Список ссылочных позиций

1 устройство управления процессом рафинирования

2 установка рафинирования

10 терминал управления

11 устройство ввода

12 база данных рабочих характеристик рафинирования (БД рабочих характеристик рафинирования)

13 блок арифметической обработки

14 блок расчета модели

15 блок вычисления оценки процесса рафинирования

16 блок извлечения прошлой сходной рабочей характеристики

17 блок определения рабочей величины

20 устройство отображения

100 конвертер

101 расплавленный металл

102 фурма

103 шлак

104 канал

105 блок детектирования отходящего газа

106 вентиляционное отверстие

107 расходомер

Группа изобретений относится к области металлургии и может быть использована при осуществлении процессов рафинирования стали. Устройство содержит блок извлечения прошлой сходной рабочей характеристики, выполненный с возможностью извлечения из базы данных рабочих характеристик рафинирования прошлого процесса, в котором условие процесса рафинирования, полученное до начала процесса рафинирования и включающее результат непосредственно предшествующего процесса рафинирования на установке рафинирования, сходно с условием процесса рафинирования, являющимся расчетным целевым объектом, а оценочная величина является высокой, и блок определения рабочей величины, выполненный с возможностью определения начальной рабочей величины в начале процесса рафинирования на основе указанной рабочей характеристики прошлого процесса рафинирования и определения рабочей величины на основе величины изменения указанной начальной рабочей величины после начала процесса рафинирования. Предложен также соответствующий способ управления процессом рафинирования. Использование изобретений позволяет повысить качество и точность процесса рафинирования. 2 н. и 5 з.п. ф-лы, 4 ил., 1 табл.

1. Устройство для управления процессом рафинирования стали, содержащее:

- терминал управления,

- устройство ввода,

- блок расчета модели процесса рафинирования,

- блок вычисления оценки процесса рафинирования,

- базу данных рабочих характеристик процесса рафинирования,

- блок извлечения прошлой сходной рабочей характеристики процесса рафинирования,

- блок определения рабочей величины,

при этом

устройство ввода выполнено с возможностью приема входной информации и соединено с терминалом управления, блоком расчета модели процесса рафинирования и базой данных рабочих характеристик процесса рафинирования,

блок расчета модели процесса рафинирования соединен с базой данных рабочих характеристик процесса рафинирования и выполнен с возможностью получения в качестве входной информации из устройства ввода и базы данных рабочих характеристик процесса рафинирования: рабочей характеристики условия процесса рафинирования в установке рафинирования, результата измерения температуры и концентрации компонентов расплавленного металла в установке рафинирования, результатов измерений, относящихся к установке рафинирования, включая расход отходящего газа, выпускаемого из установки рафинирования, и концентрацию компонентов в отходящем газе, а также результата непосредственно предшествующего процесса рафинирования на указанной установке рафинирования; и выполнен с возможностью вычисления величины реакции, характеризующей величину окисления/восстановления соответствующих компонентов в расплавленном металле, и величины состояния, характеризующей температуру расплавленного металла и компоненты расплавленного металла и шлака, в указанной установке рафинирования во время процесса рафинирования с использованием полученной входной информации,

блок вычисления оценки процесса рафинирования соединен с базой данных рабочих характеристик процесса рафинирования и выполнен с возможностью вычисления оценочной величины процесса рафинирования с использованием входной информации, полученной с помощью блока расчета модели, или прошлой входной информации,

база данных рабочих характеристик процесса рафинирования выполнена с возможностью хранения входной информации, принимаемой устройством ввода, величины реакции и величины состояния, которые вычислены блоком расчета модели, и оценочной величины, вычисленной блоком вычисления оценки процесса рафинирования,

блок извлечения прошлой сходной рабочей характеристики процесса рафинирования соединен с базой данных рабочих характеристик процесса рафинирования и выполнен с возможностью извлечения из базы данных рабочей характеристики прошлого процесса рафинирования, в котором условие рафинирования, являющееся условием процесса рафинирования, полученным до начала процесса рафинирования, и включающее результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования, сходно с условием процесса рафинирования, являющимся расчетным целевым объектом, а указанная оценочная величина является высокой,

блок определения рабочей величины соединен с блоком извлечения прошлой сходной рабочей характеристики процесса рафинирования и выполнен с возможностью

определения начальной рабочей величины в начале процесса рафинирования на основе указанной рабочей характеристики прошлого процесса рафинирования, извлеченной блоком извлечения прошлой сходной рабочей характеристики, и

определения рабочей величины на основе величины изменения начальной рабочей величины после начала процесса рафинирования,

терминал управления соединен с блоком определения рабочей величины и выполнен с возможностью регулирования, на основе получаемых данных из блока определения рабочей величины, количества подаваемого кислорода, скорости подачи кислорода и расхода перемешивающего газа, обеспечивающего нахождение концентрации компонентов и температуры расплавленного металла в требуемых диапазонах.

2. Устройство управления по п. 1, в котором блок вычисления оценки процесса рафинирования выполнен с возможностью вычисления указанной оценочной величины на основе стоимости дополнительного сырья, загружаемого во время процесса рафинирования, разницы между значением рабочей характеристики процесса рафинирования и целевым значением для температуры и концентрации компонентов расплавленного металла после процесса рафинирования, и показателя, представляющего эффективность процесса рафинирования.

3. Устройство управления по п. 1 или 2, в котором блок извлечения прошлой сходной рабочей характеристики процесса рафинирования выполнен с возможностью вычисления расстояния между вектором, представляющим элементы условия процесса рафинирования и рабочей характеристики процесса рафинирования, полученные перед началом процесса рафинирования, и вектором, представляющим элементы условия процесса рафинирования и рабочей характеристики процесса рафинирования, являющиеся расчетным целевым объектом, и извлечения рабочей характеристики прошлого процесса рафинирования, близкой по расстоянию.

4. Устройство управления по любому из пп. 1-3, в котором блок определения рабочей величины выполнен с возможностью:

определения начальной рабочей величины на основе результата прошлого процесса рафинирования, включающего величину изменения температуры расплавленного металла и величину изменения компонентов расплавленного металла, и прошлой характеристики рабочей величины, которые извлечены блоком извлечения прошлой сходной рабочей характеристики, и

определения рабочей величины после начала процесса рафинирования путем изменения рабочей величины так, чтобы соответствовать переходу величины реакции и величины состояния во время процесса рафинирования в рабочей характеристике прошлого процесса рафинирования, извлеченной с помощью блока извлечения прошлой сходной рабочей характеристики.

5. Способ управления процессом рафинирования стали, включающий:

этап расчета модели процесса рафинирования, на котором принимают в качестве входной информации: рабочую характеристику условия процесса рафинирования в установке рафинирования, результат измерения температуры и концентрации компонентов расплавленного металла в установке рафинирования, результаты измерений, относящиеся к установке рафинирования, включающие расход отходящего газа, выпускаемого из установки рафинирования, и концентрацию компонентов в отходящем газе, а также результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования; и вычисляют величину реакции, характеризующую величину окисления/восстановления соответствующих компонентов в расплавленном металле, и величину состояния, характеризующую температуру расплавленного металла и компоненты расплавленного металла и шлака, в указанной установке рафинирования во время процесса рафинирования с использованием полученной входной информации,

этап вычисления оценки процесса рафинирования, на котором вычисляют оценочную величину процесса рафинирования с использованием входной информации, полученной на этапе расчета модели, или прошлой входной информации,

этап сохранения, на котором сохраняют в базе данных рабочих характеристик процесса рафинирования входную информацию, полученную на этапе расчета модели процесса рафинирования, величину реакции и величину состояния, которые вычислены на этапе расчета модели, и оценочную величину, вычисленную на этапе вычисления оценки процесса рафинирования,

этап извлечения прошлой сходной рабочей характеристики процесса рафинирования, на котором из базы данных рабочих характеристик процесса рафинирования извлекают рабочую характеристику прошлого процесса рафинирования, в котором условие рафинирования, являющееся условием процесса рафинирования, полученным до начала процесса рафинирования, и включающее результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования, сходно с условием процесса рафинирования, являющимся расчетным целевым объектом, а указанная оценочная величина является высокой, и

этап определения рабочей величины процесса рафинирования, на котором

определяют начальную рабочую величину в начале процесса рафинирования на основе указанной рабочей характеристики прошлого процесса рафинирования, извлеченной на этапе извлечения прошлой сходной рабочей характеристики, и

определяют рабочую величину процесса рафинирования на основе величины изменения начальной рабочей величины после начала процесса рафинирования,

которую передают в терминал управления и посредством него осуществляют управление количеством подаваемого в фурму кислорода, скоростью подачи кислорода и расходом перемешивающего газа для обеспечения нахождения концентрации компонентов и температуры расплавленного металла в требуемых диапазонах.

6. Способ управления по п. 5, в котором указанный результат непосредственно предшествующего процесса рафинирования на указанной установке рафинирования включает:

температуру расплавленного металла после указанного непосредственно предшествующего процесса рафинирования;

результат процесса рафинирования, включающий состав расплавленного металла и состав шлака;

время, прошедшее с конца указанного непосредственно предшествующего процесса рафинирования до начала целевого процесса рафинирования; и

информацию о процессе, выполняемом в течение указанного прошедшего времени.

7. Способ управления по п. 5 или 6, в котором указанная входная информация включает информацию, относящуюся к состоянию установки рафинирования, включающую количество раз использования указанной установки рафинирования.

| JP 2010033536 A, 12.02.2010 | |||

| SU 916548 A1, 02.04.1982 | |||

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ РАФИНИРОВАНИЯ МЕТАЛЛА В ПРЯМОТОЧНОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1990 |

|

RU2017830C1 |

| JP 2017115216 A, 29.06.2017 | |||

| JP 2018178200 A, 15.11.2018 | |||

| JP 2019014964 A, 31.01.2019. | |||

Авторы

Даты

2024-04-18—Публикация

2021-08-25—Подача