Изобретение относится к области технологий по упрочнению поверхностных слоев деталей из металлов и сплавов, сочетающих в себе лазерные и водородные технологии по созданию наклепа (упрочнения) поверхностных слоев деталей машин, подвергающихся знакопеременным нагрузкам. Изобретение имеет, в частности, отношение к турбомашинам, а именно к технологии изготовления лопаток компрессоров и турбин, применяемых в самолетостроении, и служит для увеличения срока их эксплуатации в условиях силового и теплового воздействия.

Известен способ [1] объемного импульсного лазерного упрочнения изделий из инструментальных и конструкционных материалов, заключающийся в том, что изделие подвергают однократным воздействием луча лазера на всю глубину с использованием лазера импульсного действия, при полезной энергии импульса 60-500 Дж, с диаметром луча, воздействующего на поверхность детали, (1,2-2,5) 10-3 м.

При такой концентрации энергии непосредственно на поверхности изделия образуется зона термического воздействия и как следствие образование кратера.

Такой способ пригоден для обработки режущего инструмента с последующей его заточкой, но не пригоден для обработки сформированного профиля поверхности лопаток турбомашин на конечной технологической операции.

Авторами [2] предложен способ исключения образования кратеров и выкрашивания упрочненного слоя от воздействия лазерным лучом методом применения абляционного слоя.

Предложенный способ заключается в нанесении первого слоя путем напыления или окунания тонкого технологического покрытия, не содержащего пузырьков воздуха. Наносят второй слой на первый и наносят импульс лазерного света на второй слой, при этом импульс лазера имеет достаточную плотность энергии для абляции участка второго слоя с образованием плазмы и создания ударной волны с дальнейшим воздействием ударной волны на первый слой и поверхность обрабатываемой заготовки.

Недостатками предложенного способа упрочнения поверхности заготовки являются трудности повышения энергии лазерного воздействия на поверхность обрабатываемой заготовки без разрушения ее поверхности.

Применение гибридных абляционных слоев с применением эластичных материалов, включая фольгу из мягких материалов, также малоэффективно, так как не исключает появления локальных кратеров.

Появление локальных кратеров и как следствие существенное повышение концентраторов напряжений на наружной упрочненной поверхности изделия при использовании лазеров с выходной энергией 50 Дж, частотой следования импульсов 0,25 Гц и длительности импульса 6-40 нс приводит также к внутренним концентраторам напряжений в приповерхностном слое.

Особенностью упрочнения поверхностного слоя обрабатываемого образца коротким лазерным импульсом и на малом пятне контакта локального ударного воздействия приводит к сжимающим остаточным напряжениям в обрабатываемом слое, как по самой поверхности, так и вглубь.

Но между упрочненным поверхностным слоем, для которого характерно объемное сжатие, в переходном слое, граничащим с одной стороны с поверхностным упрочненным слоем и нижележащим слоем, которого не достигла деформация, имеет место сложное напряженное состояние, при котором одним из главных напряжений будет иметь место остаточное растягивающее усилие.

Кроме того, как показали исследования в [3], при многократном лазерном воздействии в одну точку остаточные напряжения сжатия в поверхностном слое возрастают, а значит, возрастают и растягивающие усилия в переходном слое.

При обработке протяженной поверхности образцов [4] лазерным лучом с перекрытием лазерных пятен возникает еще более сложная картина напряженного состояния в областях перекрытия лазерных пятен. В этих чередующихся зонах при пошаговом перемещении луча могут возникнуть зоны с растягивающими напряжениями в области предела прочности и как следствие высокая вероятность появления зародышей микротрещин.

Авторами этих исследований основное внимание уделено только состоянию поверхностным участкам обработанного материала при его объемном сжатии, а переходная область оставлена без внимания.

Проблема упрочнения материалов в виде наклепа широко известна в повседневной жизни. Это касается всех ударных инструментов, бойки которых разрушаются в виде сколов и отслоений в местах контакта с инструментом. Сюда следует отнести и разрушение обычного зубила при взаимодействии с бойком молотка.

В патенте [5], принятом за прототип, выявлены зоны с растягивающими напряжениями и предпринята попытка ликвидировать опасность зарождения микротрещин с дальнейшим их развитием на примере лопатки турбомашины.

Предложенная технология обработки металлической детали включает в себя дробеструйную обработку, по меньшей мере, одной первой зоны с, по меньшей мере, одним первым слоем, подвергаемым компрессионному сжатию, и второго нижележащего слоя расположенного на значительно большей глубине детали подвергаемого компрессионному сжатию обработкой уплотняющим воздействием лазерного луча.

При обработке детали сначала осуществляют дробеструйную обработку первой зоны, а затем компрессионное сжатие посредством уплотняющих ударов лазерного луча.

Авторами подтверждается, что в зонах поверхности, подверженных интенсивной обработке бомбардировкой дробью, как и в случае применения уплотняющих ударов лазерным лучом наблюдалось местное создание растягивающих напряжений в точках расположенных на периферии изделия.

Поэтому необходимо снижать возможность возникновения указанных растягивающих напряжений за счет исключения возможности образования значительных градиентов напряжений и удаления зон с напряжениями растяжения от особо нагруженных мест изделия.

Однако технологические операции, включающие в себя обработкой дробью и уплотняющих ударов лазерным лучом, лишь частично решают поставленную задачу повышения надежности работы металлической детали на усталость.

Авторы утверждают, что в предпочтительном варианте изобретения обе поверхностные зоны (одна обработанная дробью плюс лазером, а другая только дробью), примыкающие друг к другу, создают плавный градиент остаточных напряжений в противоположность деталям, которые содержат зоны, обработанные ударами лазерного луча и контактирующие с зонами без какой-либо обработки.

Поэтому создание плавного перехода в виде градиента остаточных напряжений между зонами, обработанными двойным и одинарным упрочнением, способствует уменьшению риска возникновения трещин на поверхности металлической детали в процессе ее эксплуатации.

Однако в предложенном патенте не затронута проблема вероятности образования концентраторов напряжений с дальнейшим развитием микротрещин на глубине слоя подверженного остаточным напряжениям растяжения.

Из проведенного анализа технологических приемов упрочнения поверхностей изделий из металлов и сплавов следует, что с формированием только одних остаточных напряжений сжатия поверхностного слоя с различными технологиями их применения принципиально невозможно избавиться от остаточных напряжений растяжения или их существенно уменьшить в слое и в меньшей степени на поверхности обрабатываемой металлической детали.

Очевидно, что проблема исключения зарождения микротрещин в концентраторах с остаточным напряжением растяжений в принципе не может быть решена с применением только одномерного физического воздействия на упрочняемую поверхность металлической детали.

Указанный недостаток устраняется с помощью применения комбинированной ударно-водородной технологии, которая заключается в том, что все потенциальные концентраторы начала микротрещин, вызванные сложным напряженным состоянием поверхности металлической детали в процессе и после упрочнения поверхности силовым воздействием, например с помощью компрессионного сжатия путем уплотняющего воздействия лазерным лучом в виде лазерного импульса, купируются предварительно растворенным в теле детали водородом, выполняющим роль легирующего элемента, с дальнейшей нормализацией состояния детали баротермической обработкой водородом.

Для этого предварительно осуществляют насыщение поверхности металлической детали водородом в количестве, обеспечивающем заполнение всех концентраторов начала микротрещин, а после упомянутой обработки поверхности детали компрессионным сжатием проводят нормализацию металлической детали путем баротермической обработки водородом с нагревом при температуре 50-100 °С и давлении водорода 0,01-0,1 МПа с выдержкой 30-120 мин.

Захват водорода энергетическими ловушками кристаллической структуры материала в виде дислокаций, вакансий, дефектов решетки упрочняет материал и впервые это явление было исследовано и применено еще в 1973 г. советским ученым В.А. Гольцовым [6].

Практическая реализация водородофазового наклепа связана с точной дозировкой растворенного водорода применительно к конкретному металлу детали.

А в 70-е годы была выдвинута гипотеза и экспериментально подтверждено существование явление управляемого внутреннего фазового водородного наклепа и представлены новые понятия сформулированных научных принципов и концепций.

Одними из основных принципов этого научного направления [7] являются то, что водород является универсальным внешним агентом и легирующим элементом, обеспечивающим возможность новых эффективных методов обработки металлических деталей, и что, используя воздействие водородом и водородофазовым наклепом, можно существенно упрочнять и пластифицировать поверхности этих металлических деталей.

На механизм благотворного влияния водорода на технологическую пластичность металлов и сплавов обращали внимание все больше исследователей. Из отечественных исследований можно отметить работы [8, 9, 10, 11].

Ввиду высокой подвижности растворенного водорода в металлах и сплавах, так согласно [12] коэффициенты диффузии водорода в металлах и сплавах на 15-20 порядков выше, чем для кислорода или азота при комнатных температурах, и на 20-30 порядков выше атомов собственной решетки металлов, растворенный водород проникает на большую глубину и занимает места в энергетических ловушках в переходной зоне с остаточными растягивающими напряжениями, вызванными силовым упрочнением поверхности материала дробью или лазером.

Перетекание растворенного водорода в места с растянутыми волокнами металла или сплава известно как эффект Горского [12, 13] и с учетом высокой подвижности растворенного водорода начало заполнения атомами водорода энергетических ловушек в виде дислокаций, вакансий, дефектов решетки происходит уже в процессе деформирования поверхности слоя металла и дополнительно их пластифицирует.

После силового упрочнения поверхности металлической детали дробью или лазером, водород, заполняя оставшиеся энергетические ловушки в виде дислокаций, вакансий, дефектов решетки, снимает растягивающие напряжения в слое и в местах перекрытия лазерных пятен на поверхности обрабатываемой металлической детали.

Обработку поверхности детали компрессионным сжатием проводят путем уплотняющего воздействия лазерным лучом в виде лазерного импульса.

Наиболее предпочтительным способом предварительного насыщения водородом поверхности металлической детали является баротермическая обработка детали газообразным водородом, например, представленная в [6], при которой производят дегазацию растворенных в металлической детали растворенных газов азота, кислорода и др., для чего металлическую деталь помещают в барокамеру и с нагревом создают вакуум. Затем на горячую деталь подают водород под давлением, выдерживают во времени и охлаждают в присутствии водорода.

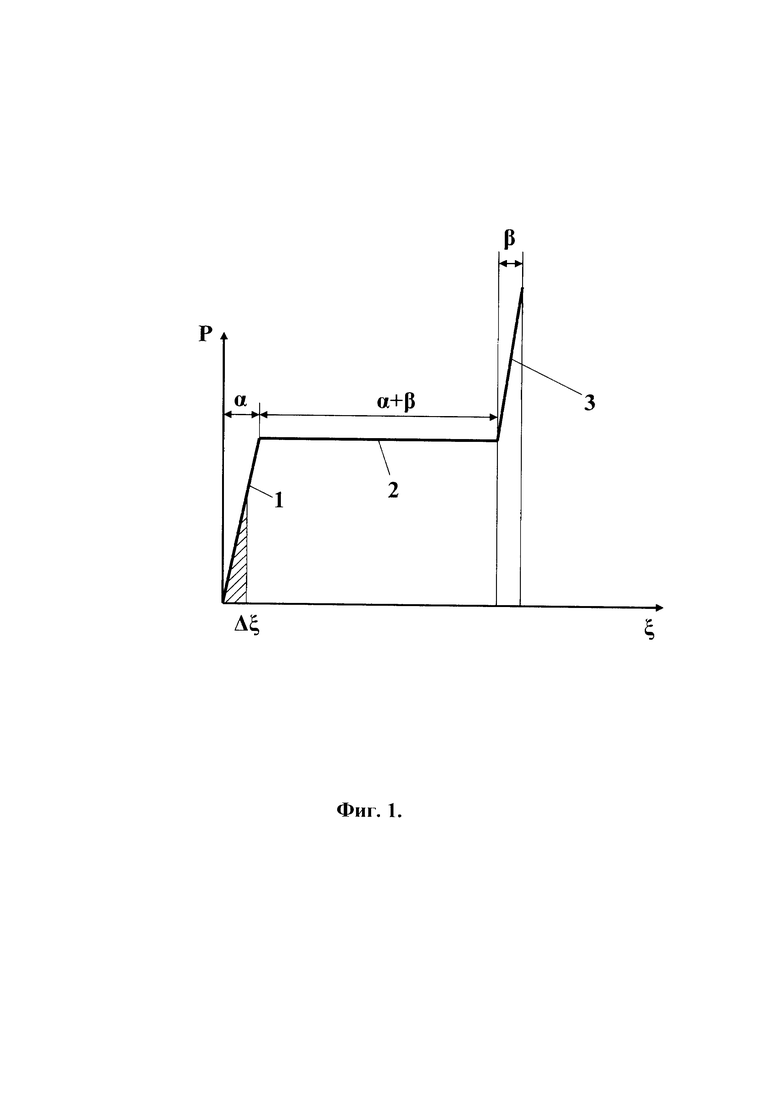

На фиг. 1 представлена идеализированная изотерма предварительного насыщения водородом поверхности детали. На оси абсцисс отражено количество растворенного водорода ξ, на ординате - давление Р при фиксированной температуре Т.

Здесь участок 1 - отражает растворенный водород в металле или сплаве и обозначается как α фаза, 2 - участок (α+β)-начало фазового превращения с образованием гидридной β фазы и его полного образования до β фазы и участок 3 - растворение водорода в гидридной β фазе.

Начало 2 участка - это начало водородной коррозии и разрушения металла или сплава, поэтому для водородного наклепа используется начальная часть 1 участка, количество растворенного водорода в котором отражено заштрихованной областью.

Точное значение количества растворенного водорода индивидуально для каждого металла или сплава и принимается в пределах Δξ=(0-50)% α фазы.

После обработки поверхности детали компрессионным сжатием проводят нормализацию металлической детали путем баротермической обработки водородом с нагревом при температуре 50-100 °С и давлении водорода 0,01-0,1 МПа с выдержкой 30-120 мин.

Использованные источники

1. Патент РФ №2517632.

2. Патент РФ №2433896.

3. Сахвадзе Г.Ж., Гаврилина Л.В. Лазерно-ударная обработка материалов при однократных и многократных импульсных воздействиях. Журнал Проблемы машиностроения и надежности машин №6, 2015 г.

4. Сахвадзе Г.Ж., Гаврилина Л.В., Киквидзе О.Г. Влияние эффекта перекрытия лазерных пятен на остаточные напряжения при лазерно-ударно-волновой обработке материалов. Журнал Проблемы машиностроения и надежности машин №3, 2016 г.

5. Патент РФ №2407620.

6. А.с. СССР №510529.

7. Гольцов В.А. Водородофазовый наклеп и водородная обработка материалов. Журнал Альтернативная энергетика и экология, №1, 2014 г.

8. Ильин А.А. Фазовые и структурные превращения в титановых сплавах, легированных водородом // Изв. вузов. Цв. металлургия. 1987. №1. С.96-101.

9. Носов В.К., Колачев Б.А. Водородное пластифицирование при горячей деформации титановых сплавов. М.: Металлургия, 1986. 118 с.

10. Ливанов В.А., Колачев Б.А., Носов В.К. О механизме благоприятного влияния водорода на технологическую пластичность титановых сплавов // В кн.: Металловедение и литье легких сплавов. - М.: Металлургия. 1977, с. 312-320.

11. Носов В.К., Колачев Б.А., Павлов Е.И. Водородное пластифицирование жаропрочных титановых сплавов. Изв. АН СССР. Металлы. 1983. №1. С. 134-137.

12. Водород в металлах. Книга под редакцией Г. Алефельда и И. Фелькля, том 1, Основные свойства. Издательство <Мир>, Москва, 1981 г.

13. Водород в металлах. Книга под редакцией Г. Алефельда и И. Фелькля, том 2, Прикладные аспекты. Издательство <Мир>, Москва, 1981 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ, ОБРАБАТЫВАЕМАЯ МЕТОДОМ КОМПРЕССИИ ЕЕ ПОДПОВЕРХНОСТНЫХ СЛОЕВ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407620C2 |

| Способ упрочняющей обработки локальных участков поверхностей деталей роторов | 2019 |

|

RU2709072C1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2491155C2 |

| Способ обработки плоской заготовки из титанового сплава с концентратором напряжений | 2022 |

|

RU2796661C1 |

| Способ получения упрочненного никельхромборкремниевого покрытия на металлических деталях | 2018 |

|

RU2709550C1 |

| СПОСОБ УПРОЧНЕНИЯ ЦИЛИНДРИЧЕСКИХ ВИНТОВЫХ ПРУЖИН | 2011 |

|

RU2462519C1 |

| СПОСОБ УПРОЧНЕНИЯ КАНАЛОВ ДЕТАЛИ | 2012 |

|

RU2537411C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ КОНСТРУКЦИЙ С КОНЦЕНТРАТОРАМИ НАПРЯЖЕНИЙ | 2001 |

|

RU2204615C2 |

Изобретение относится к области технологий по упрочнению поверхностных слоев металлических деталей, сочетающих лазерные и водородные технологии по созданию наклепа поверхностных слоев деталей машин, подвергающихся знакопеременным нагрузкам, и может быть использовано в технологии изготовления лопаток компрессоров и турбин, применяемых в самолетостроении. Способ упрочнения поверхности металлической детали включает обработку поверхности детали компрессионным сжатием путем уплотняющего воздействия дробью и/или лазерным лучом, при этом предварительно осуществляют насыщение поверхности металлической детали водородом в количестве, обеспечивающем заполнение всех концентраторов начала микротрещин, а после упомянутой обработки поверхности детали компрессионным сжатием проводят нормализацию металлической детали путем баротермической обработки водородом с нагревом при температуре 50-100 оС и давлении водорода 0,01-0,1 МПа с выдержкой 30-120 мин. В частных случаях осуществления изобретения обработку поверхности детали компрессионным сжатием проводят путем уплотняющего воздействия лазерным лучом в виде лазерного импульса. Обеспечивается уменьшение остаточных напряжений растяжения на поверхностях деталей, что способствует уменьшению зарождения микротрещин в условиях силового и теплового воздействия. 1 з.п. ф-лы, 1 ил.

1. Способ упрочнения поверхности металлической детали, включающий обработку поверхности детали компрессионным сжатием путем уплотняющего воздействия дробью и/или лазерным лучом, отличающийся тем, что предварительно осуществляют насыщение поверхности металлической детали водородом в количестве, обеспечивающем заполнение всех концентраторов начала микротрещин, а после упомянутой обработки поверхности детали компрессионным сжатием проводят нормализацию металлической детали путем баротермической обработки водородом с нагревом при температуре 50-100 оС и давлении водорода 0,01-0,1 МПа с выдержкой 30-120 мин.

2. Способ по п. 1, отличающийся тем, что обработку поверхности детали компрессионным сжатием проводят путем уплотняющего воздействия лазерным лучом в виде лазерного импульса.

| МЕТАЛЛИЧЕСКАЯ ДЕТАЛЬ, ОБРАБАТЫВАЕМАЯ МЕТОДОМ КОМПРЕССИИ ЕЕ ПОДПОВЕРХНОСТНЫХ СЛОЕВ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2407620C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ, КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ, СОДЕРЖАЩИЙ ТАКУЮ ДЕТАЛЬ, И СПОСОБ ВОССТАНОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ | 2008 |

|

RU2441942C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ ПОВЕРХНОСТИ СТАЛЕЙ МЕТОДОМ ЛАЗЕРНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2010 |

|

RU2447012C1 |

| УПРАВЛЯЕМЫЙ ЭЛЕКТРОНИКОЙ ПРОТЕЗНЫЙ КОЛЕННЫЙ СУСТАВ, ПРОТЕЗНЫЙ УЗЕЛ И СПОСОБ УПРАВЛЕНИЯ ВРАЩЕНИЕМ ЭЛЕКТРОННОГО ПРОТЕЗА КОЛЕННОГО СУСТАВА | 2001 |

|

RU2266722C2 |

| US 8330070 B2, 11.12.2012. | |||

Авторы

Даты

2018-07-06—Публикация

2016-12-22—Подача