Заготовка из нержавеющей стали, получаемая аддитивной электродуговой наплавкой, содержит чередующиеся слои из двух различных по химсоставу нержавеющих сталей и слои из нержавеющей стали, модифицированные частицами нитрида титана в пропорциях до 0,2…0,3% по массе.

Изобретение относится к производству нержавеющих сталей, в частности высококачественных сталей, содержащих хром и хром-никель, в имеющем, по меньшей мере, два металлоприемника плавильном устройстве для снабжения специальной сталеразливочной установки. Нержавеющими сталями называют большую группу хромистых, аустенитных, хромоникелевых и хромомарганцевоникелевых сталей с содержанием свыше 12% Cr, сохраняющих при воздействии атмосферы светлый металлический блеск, т. е. нержавеющие свойства. Хром повышает коррозионную составляющую нержавеющих сталей.

Обычно при получении нержавеющих сталей (патенты МПК С21С552, С21С7/58), содержащих хром-никель, применяют электропечь обычной конструкции, выполненную в виде печи постоянного или переменного тока, в которой расплавляют скрап и/или другой железосодержащий металлический исходный материал, например чугун или DRI (Direct Reduced Iron - непосредственно восстановленное железо), вместе с адекватным количеством легирующих носителей. Расплавляемый при этом полупродукт с температурой от 1670 до 1700°C сливают в ковш. Затем этот ковш опорожняют в контейнер и полученный расплав, содержащий приблизительно 2,5% углерода и приблизительно 1% кремния, подвергают фришеванию сначала с помощью кислорода и при пониженном содержании углерода со смесями кислород/азот и позже кислород/аргон. В зависимости от применения различных технологий процесса осуществляют обезуглероживание вплоть до окончательного содержания углерода менее 0,1%, причем возникающие при этом потери хрома в скрапе затем должны быть снова восстановлены путем реакции с ферросилицием или вторичным алюминием (см. Поволоцкий Д.Я., Гудим Б.А. Производство нержавеющей стали. Челябинск: Изд-во ЮУрГУ, 1998. - 236 с.).

В этой связи известны также ряд патентов по изготовлению аустенитных и мартенситно-аустенитных нержавеющих сталей (патент № 2270269), а также патенты на состав и структуру нержавеющих сталей (патент RU 2169205 C1, МПКС22С38/48, нержавеющая сталь, патент США №5096664 от 17.03.92 г., кл. C2 C38/38; национальная классификация США 420/74).

Нержавеющие стали широко применять в различных отраслях промышленности. Однако, несмотря на высокие вышеперечисленные эксплуатационные свойства, они требуют доработки с целью расширения их функциональных свойств.

В последнее время широкое развитие получили технологии аддитивного выращивания изделий из различных материалов, в частности из металлов. В этой связи известны технология лазерной наплавки порошка (технология SLM), аддитивного электродугового выращивания (технология WAAM) и др.

При реализации технологи WAAM в качестве строительного материала используют также металлическую проволоку (в том числе полученную из порошков). Ее легко производить, хранить и транспортировать. Данная технология позволяет оперативно изготавливать необходимые детали и элементы конструкций. Аддитивное электродуговое выращивание является самым высокопроизводительным (до 15 кг/ч) и наиболее знакомым для отечественного производства, т.к. электродуговая наплавка и сварка применяются практически на любом предприятии, где работают с металлами.

Данная технология изготовления металла изделий обладает рядом преимуществ, это высокий уровень детализации, а также возможность создания сложнопрофильных структур генеративного дизайна и сотовых структур внутреннего строения изделия. При этом имеется и ряд недостатков, это высокий уровень внутренних напряжений, несплавление слоев, анизотропия свойств, ограниченный размер построения, высокие требования к качеству порошка (размер, геометрия, химический состав, условия хранения), дороговизна технологии, требования к защите персонала от порошка, низкая скорость построения около 90 см3/ч.

Также известен способ изготовления металла изделий по патенту US 6143378 A, заключающийся в послойной лазерной наплавке проволоки.

Формула изобретения имеет следующий вид: процесс аддитивного производства трехмерного объекта, включающий следующие стадии: направление энергетического пучка на поверхность слоя, образуя на ней область с жидким расплавом; и перемещение энергетического пучка, а вместе с ним и плавильного бассейна, по поверхности, при этом выполняется подача исходной проволоки в центральную область плавильного бассейна таким образом, чтобы исходная проволока расплавлялась и попадала в область с жидким расплавом по мере необходимости для изготовления объекта.

Однако прочностные свойства металла изделий после описанного аддитивного выращивания лазерной наплавкой, в частности нержавеющих сталей, из-за дефектов структуры (пористость и т.д.) оказываются недостаточными.

Для повышения эксплуатационных свойств металла, полученного по известным способам аддитивного выращивания нержавеющих сталей, разработаны слоистые материалы (биметаллы).

В этой связи известен слоистый биметалл нержавеющей стали с медью (см. Грирорьянц А.Г., Шиганов И.Н., Мисюров А.И., Третьяков Р.С. Лазерные аддитивные технологии в машиностроении: Учебное пособие, МГТУ им. Баумана, 2018. с. 278), полученный аддитивным выращиванием. Данный биметалл позволяет расширить функциональные свойства нержавеющей стали. В качестве недостатка следует отметить, что повышение механических свойств несущественно. Это сдерживает применение этого слоистого металла в производстве.

Наиболее близким к заявленной заготовке из нержавеющей стали, получаемой аддитивным выращиванием, является ее производство компанией НПК Интеграл (см. Инновационная технология 3D-печати металлами: обзор современных и перспективных технологий) методом WAAM заготовок из нержавеющей стали с использованием проволоки из стали 08Х18Н9. Однако заготовки имеют ряд недостатков - это высокий уровень внутренних напряжений и т.д. Кроме того, в металле заготовки из нержавеющей стали, полученной аддитивным выращиванием электродуговой наплавкой, присутствуют поры и другие дефекты. Все вышеперечисленные дефекты снижают механические свойства металла заготовки из нержавеющей стали, полученной аддитивным выращиванием, по сравнению с металлом, полученным прокатом. Поэтому эксплуатационные свойства металла таких заготовок из нержавеющей стали оказываются недостаточными.

Цель изобретения - изготовление заготовок из нержавеющей стали аддитивной электродуговой наплавкой, обладающей высокими механическими свойствами.

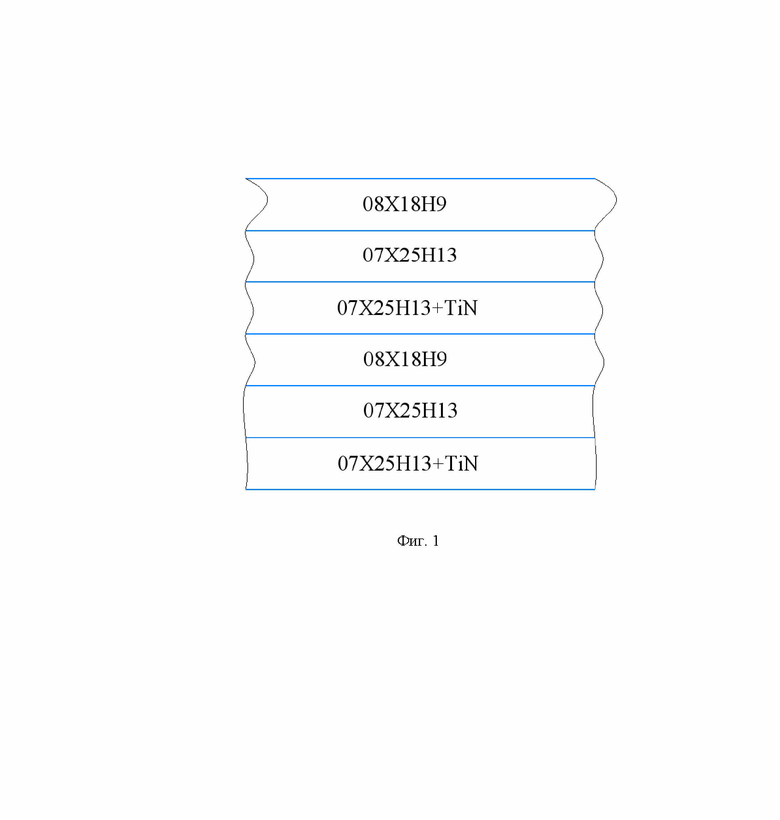

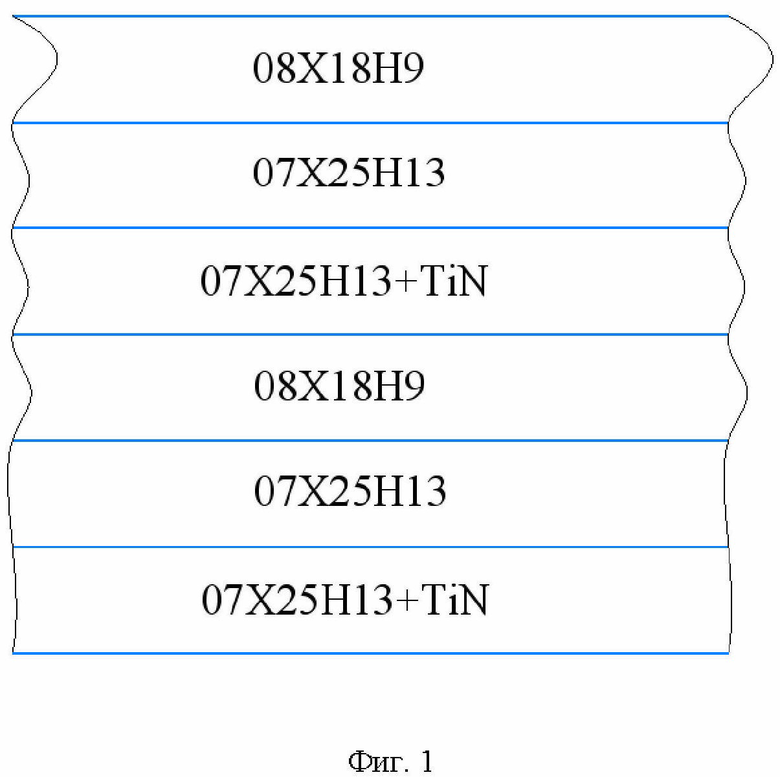

Технический результат достигается тем, что заготовка из нержавеющей стали, получаемая аддитивной электродуговой наплавкой, содержит чередующиеся слои из двух различных по химическому составу нержавеющих сталей и слои из нержавеющей стали, модифицированные частицами нитрида титана в пропорциях от 0,2 до 0,3% по массе.

Выше уже отмечалось, что сутью аддитивного выращивания методом WAAM является послойное осаждение металла в заготовке по 3D-модели. Поэтому заявленная заготовка содержит чередующиеся слои из двух различных по химсоставу нержавеющей стали и слои, модифицированные частицами нитрида титана в пропорциях от 0,2 до 0,3% по массе. В результате механические свойства металла такой заготовки из нержавеющей стали существенно повышаются.

Модифицирование наночастицами TiN расплавленного металла при послойном выращивании изделия осуществлялось с использованием для этой цели установки, описанной в работе (см. Зернин Е.А., Кузнецов М.А. Способы модифицирования наплавленного металла наноразмерными порошками для увеличения механических свойств сварных соединений // Современные проблемы науки и образования. - 2014. - № 5).

Для проведения тестовых испытаний изготавливались заготовки в виде стенки из нержавеющей стали, где выращивались последовательно вначале слой из стали 08Х18Н9, затем слой из стали 07Х23Н13 и затем слой из стали 07Х23Н13, который модифицировали частицами TiN. Для определения оптимального процентного содержания частиц TiN в модифицированном слое процент вводимого в жидкую фазу cлоя в заявленной заготовке из стали 07Х23Н13 с наноразмерными частицами TiN размером от 60 до 100 нм в процессе испытаний составлял от 0,1 до 0,4% по массе. Также изготавливались стенки в соответствие аналогу (прототипу), т.е. где все слои в заготовке выращивались только из нержавеющей стали 08Х18Н9.

На фиг.1 показано схематично расположение слоев в заявленной заготовке.

Затем из стенок (заготовок) вырезались образцы для проведения испытаний на их растяжение. Для испытаний на растяжение изготавливались образцы в соответствии с требованиями ГОСТ 11150 с рабочим сечением 5×10 мм. Растяжение образцов проводили на разрывной силовой машине Tinius Olsen H100KU при скорости нагружения 10 мм/с.

Таблица

Механические свойства металла заготовок из нержавеющей стали

полученная методом WAAM:

1. Слой 08Х18Н9

+ слой 07Х23Н13

+ слой 07Х23Н13, модифицированный частицами TiN - 0,4% по массе

+ слой 07Х23Н13

+ слой 07Х23Н13, модифицированный частицами TiN - 0,3% по массе

+ слой 07Х23Н13

+ слой 07Х23Н13, модифицированный частицами TiN - 0,2% по массе

+ слой 07Х23Н13

+ слой 07Х23Н13, модифицированный частицами TiN - 0,1% по массе

Как следует из таблицы, металл образцов из заявленной заготовки из нержавеющей стали с чередующимися слоями из двух различных по химсоставу нержавеющих сталей и слоем из нержавеющей стали, модифицированным частицами нитрида титана, полученной методом WAAM, имеет более высокие значения предела прочности и относительного удлинения, чем по прототипу, т.е. металл заготовки из нержавеющей стали, где все слои выполнены только из стали 08Х18Н9. Наибольшим пределом прочности и пластичностью в заявленной заготовке обладает металл со слоями, модифицированными частицами TiN в пропорциях от 0,2 до 0,3% по массе.

Подобные результаты получили и при изготовлении заготовки из нержавеющей стали, где слои при выращивании располагались в последовательности: cлой из 08Х18Н9 + слой 07Х18Н9 + слой из 07Х18Н9, модифицированный частицами TiN.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка из алюминиевого сплава, полученная аддитивной электродуговой наплавкой | 2022 |

|

RU2802321C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ, ИСПЫТЫВАЮЩИХ УДАРНЫЙ И АБРАЗИВНЫЙ ИЗНОС, АДДИТИВНЫМ МЕТОДОМ ЭЛЕКТРОДУГОВОГО ВЫРАЩИВАНИЯ | 2024 |

|

RU2840326C1 |

| АЛЮМИНИЕВЫЙ СПЛАВ И ПРОВОЛОЧНЫЙ АЛЮМИНИЕВЫЙ МАТЕРИАЛ | 2023 |

|

RU2828805C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2682941C1 |

| ИСПОЛЬЗОВАНИЕ СПЛАВА НИКЕЛЬ-ХРОМ-ЖЕЛЕЗО-МОЛИБДЕН, НЕ СОДЕРЖАЩЕГО ТИТАНА | 2022 |

|

RU2833864C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2015 |

|

RU2619547C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2018 |

|

RU2679374C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧИХ ОРГАНОВ ПОЧВООБРАБАТЫВАЮЩИХ МАШИН | 2013 |

|

RU2528687C1 |

| Порошковая проволока | 2022 |

|

RU2801387C1 |

Изобретение относится к производству биметаллических нержавеющих сталей с использованием технологии WAAM, в частности высококачественных сталей, содержащих хром и хром-никель. Заготовка получена аддитивной электродуговой наплавкой и содержит чередующиеся слои из двух различных по химическому составу нержавеющих сталей и слой из нержавеющей стали, модифицированный частицами нитрида титана, имеющими размер от 60 до 100 нм, в количестве от 0,2 до 0,3 мас.%. Указанные заготовки обладают высокими механическими свойствами. 1 ил., 1 табл.

Заготовка из нержавеющей стали, полученная аддитивной электродуговой наплавкой, отличающаяся тем, что она содержит чередующиеся слои из двух различных по химическому составу нержавеющих сталей и слой из нержавеющей стали, модифицированный частицами нитрида титана, имеющими размер от 60 до 100 нм, в количестве от 0,2 до 0,3 мас.%.

| ИЗНОСОСТОЙКИЙ СПЛАВ | 2015 |

|

RU2702517C2 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2664119C2 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| WO 2022038512 А1, 24.02.2022 | |||

| WO 2015001241 A2, 08.01.2015. | |||

Авторы

Даты

2024-12-23—Публикация

2023-12-05—Подача